При помощи приспособления улитки для холодной ковки, можно своими руками изготавливать фигурные и красивые металлические детали. Самодельный станок улитка собирается довольно просто, потому изготовить его сможет любой домашний мастер, даже при малых навыках в этой работе.

В статье мы рассмотрим преимущества холодной ковки, а также расскажем, как самостоятельно изготовить инструмент для работы – шаблон, чертежи, фотографии и видео смогут помочь вам в работе, и в результате вы сможете собрать простое и полезное приспособление для работы с металлом.

Разновидности и назначение станков для ковки

Станок любого назначения применяется для облегчения ручного труда. Для ковки по холодному типу может использоваться разное оборудование, сводящее к минимуму физические усилия мастера и позволяющее выполнять следующие базовые операции:

Станок для создания фигурного профиля методом холодной ковки

- изгиб профиля под нужным углом или радиусом;

- изготовление спиралей или завитков;

- продольное скручивание заготовок.

Разнообразие получаемых деталей позволяет выстраивать их в комбинации и замысловатые конструкции, создавать аккуратное художественное полотно для ограждений и беседок, симметричный декор для парковых скамеек, а также других предметов различного назначения.

Промышленный станок гнутик, позволяющий получить заготовку с заданным радиусом

Станки холодной ковки могут быть специализированными (выполнять только одну операцию) и универсальными. Различают такие типы специальных станков:

- гнутики (гибочные станки) – позволяют выгнуть заготовку под углом или заданным радиусом (волна);

- улитки – закручивают заготовки в спирали и завитки;

- торсионы – помогают продольно скрутить заготовку или несколько таких деталей одновременно;

- штамповочные станки – с их помощью делают декоративные хомуты, фасонные наконечники, волну с мелким шагом.

Универсальные станки включают в себя компоненты специального оборудования в различных его комбинациях.

Приспособления для холодной ковки приводятся в действие механически (ручные станки) или посредством электропривода. Оборудование с электроприводом отличается скоростью и легкостью обработки заготовок. Станок для холодной ковки, цена которого может оказаться довольно высокой, характеризуется высокой продуктивностью. Когда нет необходимости в производительности и скорости, то ручного станка будет вполне достаточно для выполнения работ, особенно в том случае, если кузнечное дело – это хобби.

Станок гнутик, предназначенный для обработки труб методом холодной ковки

Можно ли сделать своими руками станок для холодной ковки

Купить ручной станок для холодной ковки можно в специализированном магазине по продаже инструментов или заказать в интернете. Вопрос заключается в цене и платежеспособности покупателя. Альтернативный вариант – собрать его своими руками. Принцип работы ничем не будет отличаться от товара, приобретенного в торговой сети, а выполняемые функции абсолютно идентичны заводским. Дополнительные преимущества – выигрыш в цене, уверенность, что конструкция не выйдет из строя после первого же использования.

Для начала стоит ознакомиться с конструктивными особенностями каждого типа станка, чтобы оценить возможность его самостоятельной сборки.

Станок для холодной ковки улитка, позволяющий создавать спиральные элементы

Торсион должен выполнять скручивание металлических прутьев, поэтому его конструкция предполагает наличие двух элементов, удерживающих заготовку. Один из них служит зажимом, а другой содержит вращающийся шпиндель, который, собственно, и будет закручивать прут до нужной частоты винтовой волны. Устройство довольно просто соорудить самому, а некоторые мастера вообще обходятся тисками и незамысловатым ручным воротом.

Конструкция гибочного станка также несложная, однако она содержит несколько обязательных элементов, сборка которых невозможна без специализированного инструмента. Основание – массивная металлическая пластина с пазом посередине, в который вставляется подвижный упор, перемещаемый червячным механизмом. Два других цилиндрических упора неподвижны и крепятся на основание с двух сторон симметрично относительно паза. Именно монтаж упоров может вызвать затруднение, так как отверстия под крепеж сверлятся только на специализированном станке, воздействию дрели такая заготовка из высокопрочной стали не поддастся.

Создание элементов методом холодной ковки на самодельном станке гнутик

Станок для ковки металла улитка может иметь две разновидности: с воротом или рычажного типа. Первый вариант позволяет варьировать форму изгиба в процессе работы, однако имеет ряд уязвимых мест в конструкции и очень требователен к прочности материалов изготовления. Второй тип более устойчив, но менее производителен. Мастера считают улитку самым простым станком, самостоятельная сборка которого не вызовет затруднений.

Метод холодной ковки

Способ заключается в использовании важного свойства металла — пластичности. При посредстве разнообразных оправок и механических приспособлений пруток изгибается в различных направлениях, скручивается, образует различные объемные фигуры. В качестве дополнительной обработки для соединения частей заготовок применяется сварка и слесарные операции. Станки начального уровня достаточно просты и приводятся в действие мускульной силой работающего на них мастера. Технология вполне доступна для освоения в домашней мастерской.

Минимальный набор кузнечного оборудования для холодной ковки металла включает в себя:

- Гибочные станки, или Гнутики — служат для изгиба заготовок под заданными углом и радиусом.

- Твистеры, или торсионы — служат для закручивания заготовки (или группы заготовок) вокруг продольной оси

- Волна — служит для создания периодических изгибов в разные стороны.

- Станок Улитка для ковки — применяется для создания спиралеобразных завитков на конце прутка.

Холодная ковка Твистер для холодной ковки Волны для выполнения волнообразного изгиба заготовки Гнутик для холодной ковки

Можно ли освоить холодную ковку самому? Да, для этого достаточно иметь базовые навыки слесарных работ, конструирования и механической обработки.

Многие домашние мастера сделали улитку – станок для холодной ковки самостоятельно, не используя для этого дорогих компонентов.

Хитрости мастеров

Использование проставок допускает мгновенное изменение формы итоговой конструкции или делать изгибы в обратную сторону, чего не допускает лемех по конструкционным причинам.

Не требует повышенной точности в изготовлении деталей.

Крепить заготовку проще простого – уложить в специальную выемку.

Допускает использование приема, которым пользуются в промышленности – небольшой загиб в обратную сторону в сердцевине завитка.

Возможно использование разных техник и изгибов в ковке

Такие изделия холодной ковки лучше выглядят и стоят дороже.

Дополнительно обладает хорошим и удобным достоинством – возможность изготовления плоских загибов с тонкой сердцевиной из заготовки, лежащей плашмя.

Рычажный станок допускает установку ролика для прижима на высоту толщины полосы и закраиной шире железнодорожного колеса. Такой способ требует кропотливости: рычаг необходимо двигать понемногу, в противном случае получится испорченный внутренний край. К сожалению, это единственный метод изготовления таких завитков в производстве своими руками.

Станок с рычагом часто создают без использования редких или дорогих материалов и не обладая точными схемами.

Видео: самодельный электрический станок для холодной ковки

Спираль как спираль

Приспособление для навивки спиралей вручную

В некоторых случаях как элемент художественной ковки используются обычные ровные прямые восходящие спирали. Сделать для этого пружинный станок-твистер своими силами абсолютно нереально. Но вспомним: спирали в кованом узоре пружинить ни к чему и ее можно навить из обычной пластичной стали с помощью простого приспособления (см. рис. справа). Шаг (восхождение) спирали определяется рогом ворота (залит красным); отгибая рог вверх-вниз, можно получать спирали пореже и погуще. Квадратный пруток берется на заготовку или круглый, безразлично. Можно также вить спирали из закрученного на торсионе прутка.

Фото холодной ковки своими руками

Изготовление простой улитки своими руками

Если вы остановились на упрощенной монолитной конструкции, то знаете, что в этом устройстве применяют простое наматывание прутка усилием рук или с помощью рычага на жестко приваренную к рабочей поверхности форму. Такой станок можно использовать для создания завитков на прутках небольшого сечения (менее 12 мм).

Монолитная неразборная улитка

Изготавливается она так:

- Сначала вырисовывается схема на листе бумаги будущего шаблона с нужными размерами (иногда схема шаблона наносится непосредственно на основание кондуктора). К этому нужно подойти ответственно, т. к. после приваривания готовой формы исправить ошибки не получится. Толщина очертаний формы на чертеже должна быть такой же, как толщина используемой для ее изготовления металлической полосы. Минимально она должна составлять 3мм. Витки нужно размещать на расстоянии 12–13 мм друг от друга, чтобы между ними в паз умещался деформируемый пруток в 10 мм.

- Из стального листа толщиной не менее 4 мм вырезается основание улитки (лучше круглое), размер диаметра которого определяется соразмерно величине шаблонной спирали и быть больше размера улитки. Обычно диаметр основания бывает в пределах 70 см.

- В соответствии с чертежом из металлической полосы толщиной 3мм изготавливается нужная форма завитка. Для этого заготовку лучше прокалить, чтобы она легче поддавалась механической обработке. После изготовления формы лишний конец полосы отрезается, а кромки улитки подрезаются на конус и зачищаются.

- Готовая форма приваривается к основанию, которое крепится на станине. Иногда шаблон, приваренный к основанию, фиксируют на станине с помощью тисов, установленных на ней. Для этого к обратной стороне основания формы приваривают отрезок бруса для захвата тисами.

При варианте фиксации кондуктора в струбцине тисов можно легко менять шаблоны и получать различные формы завитков, если изготовить несколько видов, монолитно приваренных к основанию устройств.

Съемная конструкция

На рабочем основании сначала прорисовывают контур улитки с отметкой вдоль контура мест нанесения отверстий для крепления шаблона.

По эскизу из стальной толстой полосы изготавливается шаблон и в нем просверливаются отверстия. Он крепится к основанию на болты.

Ковку витой формы нужно начинать от центрального завитка. Конец заготовки вставляется в паз первого завитка формы и плотно к нему прижимается. Для надежности фиксации можно использовать небольшой зажимной инструмент. С усилием свободная часть прутка накручивается на шаблонную форму с помощью приспособления — рычага. Для усовершенствованных конструкций используется рычаг, приводимый в движение с помощью подвижного подшипника, закрепленного на нем. Рычаг изготавливают из прутка диаметром 20 мм.

Посмотреть изготовление такого устройства можно в видеоролике:

Разборные улитки с вращением

Шаблон улитки может состоять из нескольких частей, а деформация прутка происходить путем вращения кондуктора. Такой станок состоит из следующих элементов:

- толстого металлического основания в виде диска или квадрата;

- разборного шаблона, закрепленного на площадке основания;

- вала вращения;

- рычага для привода вала в движение.

Рабочее основание изготавливается из металла, толщиной от 4 до 10 мм.

Сборный шаблон может состоять из нескольких частей, которые соединяются между собой шарнирными штифтами, вставленными в отверстия проушин, приваренных к концам элементов. Вместе они составляют контур улитки.

Для крепления такой улитки к рабочему основанию в нем нужно просверлить отверстия для ее фиксации к поверхности в определенном положении. Меняя положение сборных частей на основании, можно получать разную кривизну завитков и их форму. Величина дуги формы регулируется специальными винтами, закрепленными на соединительные шарниры.

Составную улитку на шарнирных соединениях самостоятельно изготовить довольно сложно. Обычно, мастера приобретают изготовленный в промышленных условиях штамп и крепят его на станину.

Самим можно изготовить более простое устройство разборного шаблона без использования шарниров. Для этого нужно сделать эскиз сборных частей улитки с местами отверстий. Если подготовить несколько эскизов и, в соответствии с их контурами, просверлить отверстия в основании в разных местах, то можно крепить шаблоны с разными радиусами на одном основании. Для этого потребуется закреплять на болты сегменты контура в местах совмещения отверстий шаблона и основания.

Например, можно выполнить такой вариант:

Устройство со съемными частями улитки и вращающимся цилиндрическим валом, приводимым в движение с помощью рычага, показано в видеоролике:

Как своими руками сделать улитку для холодной ковки

Сначала следует выбрать модель инструмента, затем начертить эскиз конструкции и создать шаблон будущей спирали. Исходить надо из количества деталей, которые планируется делать, их типоразмеров. Для изготовления забора вокруг собственного дома, можно использовать неразборной инструмент.

Монолитная неразборная улитка

Неразборной кондуктор можно за два часа изготовить в условиях гаража при наличии сварочного аппарата:

- На листе бумаги делается эскиз будущей улитки в натуральный размер.

- Из листа металла толщиной 4–5 мм вырезается полоса шириной 40 мм.

- Полоса сгибается на трубогибе, постоянно подгоняясь под шаблон. Можно использовать самодельный станок с пальцем и ограничителем движения листа на раскручивание.

- Срезать на конус полосу от первого вика до конца. Минимальный размер остается 20 мм.

- Приварить плоским торцом полученную спираль к металлической пластине размером примерно 10×200×200.

После остывания самодельный штамп готов к работе.

Съемная конструкция

Съемный кондуктор изготавливается из листа толщиной минимум 10 мм. В идеале, если спираль будет вырезана на станке с ЧПУ, но можно изготовить самостоятельно. На лист наносят контуры будущей детали и вырезают болгаркой. При наличии фрезера, делается шаблон, и обработка производится с применением копировальной втулки.

Для крепления к основанию в изготовленной спирали подмечаются и сверлятся отверстия под болты. Инструмент быстро сменяется и можно делать различные спирали с минимальной затратой времени на смену материала.

Разборные улитки с вращением

Кондуктор сложной формы считается наиболее сложным в самостоятельном изготовлении. Позволяет делать на одном штампе спирали с различным количеством витков.

Разборная поворотная улитка представляет собой съемную модель, изготовленную из нескольких сегментов. Сначала можно изготовить из листа большую, многовитковую спираль. Затем разрезать ее на несколько сегментов. Рез должен быть очень тонким и проходить под углом. В каждом сегмента делается 2 отверстия и в них вставляются штыри. Для точной сборки кондуктора, их надо делать методом подметки по платине.

В процессе гибки прутка сегменты добавляются до нужного размера завитка. Разборные улитки, сделанные по формуле золотого сечения, универсальны.

Пошаговое изготовление малогабаритного ручного станка для изготовления завитков

Небольшой станок предназначен для изготовления завитков из полосового проката шириной 20…30 мм. Его несложно сделать самому.

Центр

Сначала изготавливается центр. Для этого отпиливается небольшой фрагмент из кругляка. Заготовку фиксируют в тисках, размечают линию реза. С помощью отрезного диска и углошлифовальной машинки (УШМ) отпиливается заготовка.

Она имеет диаметр 38 мм. Боковая поверхность дополнительно не обрабатывается.

Длина центра составляет 28 мм. Можно и немного больше, но для изгибания полосы шириной 30 мм этого достаточно.

На сверлильном станке сверлится отверстие Ø 8 мм. Его располагают эксцентрично. Такое положение обусловлено тем, что нужно изготовить фиксатор для конца заготовки.

Прорисовывается профиль, который следует удалить с помощью отрезного и зачистного дисков, устанавливаемых на болгарке. Заготовку крепят в тисках и удаляют излишки металла.

Лепестковыми дисками поверхность защищается так, чтобы осуществлялся плавный переход между разными поверхностями фиксатора.

Чтобы в дальнейшем проще фиксировать конец заготовки, нужно просверлить отверстие. Его располагают на радиальной поверхности центра. Сверлится отверстие под резьбу М10.

С помощью набора метчиков нарезается внутренняя резьба. Здесь будет использоваться винт без головки. После фиксации заготовки он спрячется внутри металла центра.

К опорной пластине толщиной 4 мм приваривается центр. На этом работа с его изготовлением завершается.

Изготовление приспособления

Для удобства работы с приспособлением к обратной стороне пластины приваривается вал. Вращая его в специальной оправке, будут вращать улитку.

Наружную поверхность нужно обточить, чтобы сварные швы не мешали свободному облеганию будущих заготовок.

Будущая спираль прорисовывается на пластине. Создается контур, куда ее в дальнейшем приварят.

Из полосы толщиной 4 мм изгибают спираль. Она должна соответствовать проекту.

После проверки спирали по шаблону излишки обрезаются, а саму спираль приваривают к пластине и к центру.

В качестве стойки используется профильная труба 40·40 мм со стенкой 3 мм. На ней сверлят отверстия для крепления элементов станка. С помощью опорных площадок фиксируют подготовленные части.

С обратной стороны видна ручка. Ее закрепили к валу с помощью подшипника. Подготовленная «Улитка» может вращаться.

Проводится проверка работоспособности. За ручку выполняется поворот спирали вокруг оси центра.

Разновидности

Среди станков улиток существует несколько основных разновидностей:

- Ручная монолитная неразборная. В ней применяется неподвижный металлический шаблон.

- Ручная съёмная конструкция. При её использовании метал сгибается вокруг сегментов, которые вставляются в отверстия на плите. Пригодится для создания разнообразных деталей с необычной формой. Сечение металлического прута ограничено.

- Разборные модели с вращением. Используются с применением механической силы, позволяют получить одинаковые изделия со сложной формой. Работают за счёт рычагов.

- Горизонтальные и вертикальные модели. Позволяют гнуть метал в удобном положении, упрощают работу.

Станок типа улитка PROMA/ Фото ВсеИнструменты.ру

Если работа проходит на монолитном кондукторе, то конечные детали имеют одинаковую форму. А при использовании съёмных конструкций завитки получаются более разнообразными. Зато надёжность закрепления шаблона при таких условиях ниже, чем у неразъемного. Резьбовые соединения придётся постоянно подкручивать, иначе они быстро ослабеют.

Виды, устройство и принцип работы улитки

Применяется несколько разновидностей популярного станка. Все они, независимо от деталей устройства улитки, используют общий принцип работы. Полосу или пруток металла с силой прижимают к неподвижному шаблону или к подвижному лемеху улитки, заставляя принять заданную чертежом форму.

Монолитная улитка для холодной ковки

Съемная конструкция улитки

Разборная улитка с вращением

Различают:

- монолитную неразборную улитку, использующую неподвижный металлический шаблон. Используется для производства серий одинаковых изделий

- съемную конструкцию — изгиб осуществляется вокруг штифтов, вставляемых в отверстия на массивной плите. Подходит для производства уникальных деталей сложной конфигураций, ограничено сечение прутка.

- Разборные улитки с вращением — более сложные по конструкции, но позволяющие получать идентичные изделия сложной формы с большой точностью

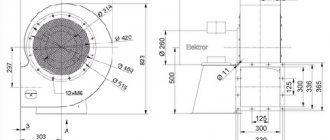

Чертежи станка с ручным приводом

Рисунок 3. Чертеж ножки основания улитки.

Станок, согласно данному чертежу (рис.1), смонтирован на основании, которое представляет собой плиту прямоугольной формы размерами 220х190 см.

Эта плита толщиной 5 мм имеет два отверстия. Одно из них круглое, диаметром 14 мм, для оси вала, а второе — овальное, шириной от 6 мм ближе к оси вала до 7 мм дальше от оси (рис.2). Это основание приварено к двум ножкам, которые имеют отверстие для их крепления (рис.3).

Ось вала имеет конусовидный конец. Она крепится намертво к основанию двумя гайками М14.

На ось свободно надевается приводная ось, которая имеет головку с двумя взаимоперпендикулярными сквозными резьбовыми каналами (рис.4).

В эти каналы закручиваются ручки.

К нижней поверхности основания приварены параллельные направляющие полозья (2 шт.) вдоль продолговатого отверстия.

Рисунок 4. Чертеж оси улитки.

Спиралевидный элемент (собственно улитка) сборный. Он состоит из 4 элементов, соединенных между собой шарнирно штифтами, продетыми сквозь проушины (рис.5).

Каждый соединительный штифт сегмента улитки имеет рифленую головку.

Дуговидные проушины имеют отверстия под соединительный штифт. Они приварены к концам сегментов. Величина изгиба улитки регулируется специальными корректирующими винтами, которые ввинчены в соединительный конец каждого из трех сегментов так, что упираются в торец предыдущего сегмента.

Каждый корректирующий винт на одной торцевой поверхности имеет прорезь под плоскую отвертку.

Центральный сегмент улитки представляет собой эксцентрик с отверстием для приводной оси, первой частью спиралевидного элемента и фиксирующим вырезом. Фиксирующий вырез представляет собой эксцентрическое полукруглое углубление в первой части сегмента радиусом 7 мм, центр которого находится на расстоянии 8 мм от центра детали. Толщина центрального сегмента, как и других сегментов, составляет 25 мм.

Рисунок 5. Чертеж сегмента улитки.

Эксцентрик с рифленой нижней частью, в поперечный канал головки которого вставлен барашек, уставляется внутрь направляющей. Последняя выставляется соосно с полукруглым вырезом приводной оси, а затем приваривается.

В продольное отверстие основания вставлен ползун, который прижимается снизу к основанию. Ползун вырезами фланца свободно входит между направляющими полозьями.

В верхнюю часть ползуна вкручена ось ролика, которая имеет шестигранную головку.

На ось ролика свободно надет сам ролик.

Таким образом ролик может занимать положение вдоль продолговатого отверстия основания и фиксируется в любом таком положении наворачиванием оси ролика на ползун.

Работа с данным устройством довольно проста. Для начала вставляется конец прута или полосы в углубление приводной оси. Поворачивая эксцентрик, используя барашек, заготовка зажимается между его нижним концом и стенками углубления. Для этого ролик подводится к заготовке, ось ролика наворачивается гаечным ключом на 12 на ползун, зажимая его. Заготовка укладывается между эксцентриком центрального сегмента улитки и роликом.

Далее поворачивают приводной ось по ходу движения часовой стрелки, наматывая заготовку поверх центрального сегмента. Когда заготовка намотана до конца центрального сегмента, к ней, используя соединительный штифт, присоединяется второй сегмент. Ролик при этом отодвигается в новое положение.

И так далее изгибается до придания заготовки нужной формы. Для снятия полученного изделия со станка барашком поворачивается эксцентрик и отпускается конец заготовки. Подняв приводную ось с эксцентриком и всей улиткой, последние вынимаются из изготовленной спирали.

Уход за виток – что это

«Уход за виток» — это свободная трактовка определения состояния улитки. При этом моллюск отодвигает мантию от устья раковины и прячется в нее довольно глубоко. Такое состояние улитки можно сравнить с коматозным. Она сильно ослаблена, и находится между жизнью и смертью.

Если улитка глубоко ушла в раковину, и при этом оголила колумеллу и прирост, можно говорить о том, что она «ушла за виток».

Постоянно находиться за витком без пищи и воды улитка не может. Ее пребывание в условиях стрессового сна довольно скоро закончится летальным исходом. Но как понять, что улитка ушла в завиток? Ведь это может быть обыкновенная спячка.

Если моллюск уходит в раковину все глубже (его тело может уйти за последующий виток и его не будет видно совсем), есть повод для беспокойства. При таком состоянии часто нога улитки может располагаться снаружи, а мантия – за ней.

Пошаговый технологический процесс изготовления обратного завитка на станке «Улитка»

На прокатных роликах производится последовательный обжим трубы. Образуются выступающие ребра, а сварной шов остается внутри слоя, смещенного к центру.

На параллельных эксцентричных вальцах выполняется обжатие концов трубы. Она становится похожей на полосу. В таком виде ее проще фиксировать на станке.

В специальном приспособлении формируется хвостовик. Теперь заготовки будут фиксироваться на станке одним движением.

Заготовку фиксируют в центре. Там имеется паз, который закрепляет хвостовик. Видно, что спираль имеет равномерный спуск по высоте.

После фиксации хвостовика включается электродвигатель. Начинается формование детали.

Петля образуется при касании заготовки в специальный опорный элемент. Его чаще называют опорным валом. Чтобы снизить усилие, его оснащают подшипником. Деталь свободно проворачивается вокруг опоры.

Часть спирали образована. Но при необходимости обрабатывать на большую длину, будет установлен съемный элемент.

Формируется заготовка и с другого конца. Здесь мастер определяет, в какую сторону производить изгибание детали.

Для продолжения работы устанавливается съемный элемент сборной «Улитки».

Теперь можно формировать загиб деталей большого размера.

Даже длинные заготовки легко изгибаются по заданным размерам. На рабочих элементах делают метки. По ним ориентируются, сколько нужно гнуть.

С обратной стороны выполняют дополнительный изгиб детали.

Дорабатывается изделие с обеих сторон.

Готовая деталь имеет законченный вид. Если нужно, то хвостовики будут спилены. Тогда никто не догадается, как выполнялась фиксация заготовок.

Если нужно изготовить маленькую деталь, то используют другую «Улитку». У опытных мастеров их несколько штук.

Процесс холодной ковки

С работ по холодной ковке обычно новички начинают обучаться обработке металла, так как этот процесс довольно безопасный и простой, поскольку в данном случае вам не нужно будет сталкиваться с высокими температурами, как при остальных видах ковки.

Для данного процесса, как правило, применяют готовый шаблон, а именно, заготовки изделий. Естественно, у холодной ковки существуют и свои нюансы, обычно они состоят в том, что деталь во время работы легко деформировать или повредить: кованые изделия часто ломаются, и исправить это положение уже никак не получится, потому выполнять ковку необходимо очень аккуратно.

Но, с помощью качественного станка и чертежа будущего изделия, можно с легкостью научиться делать изделия волнообразной, витой и другой оригинальной формы. Процедура обработки деталей с помощью холодной ковки проходит в несколько этапов. Для начала создают чертеж или шаблон будущего изделия.

Необходимо просчитать размеры детали, чтобы, купить необходимое количество сырья, а также, чтобы правильно отрегулировать станок. Различные станки могут давать разные возможности для изготовления узоров – это будет зависеть от сложности изготовления приспособлений. К примеру, простейшие станки, собранные своими руками, могут только изгибать детали, при этом используя более сложные конструкции можно создавать узоры и другие изделия.

Затем, когда чертеж или шаблон подготовлен, необходимо запастись нужным количеством сырья в соответствии с вашими подсчетами. Для холодной ковки вам будут необходимы металлические прутья, их можно приобрести в магазине. Прутья обязаны быть не очень толстыми, в противном случае их будет тяжело согнуть. Дальнейший этап – изготовление деталей.

Самое главное здесь – правильно установить настройки, чтобы во время работы станка детали не деформировались и не повредились, так как исправить это уже не получится.

В самом конце происходит крепление изготовленных деталей на каркас. Это делается с помощью сварки. Особенно внимательными при сварке надо быть с тонкостенными трубками, так как их довольно легко прожечь, и в этом случае конструкция будет неисправна и вам нужно все проделывать заново.

Но перед тем как приступать к холодной ковке, вам, естественно, будет необходимо изготовить станок, который для этого требуется. Станок «Улитка» — самое популярное приспособление для изготовления металлических узоров с помощью холодной ковки.

Станок улитка для холодной ковки своими руками

Используя кондуктор, вы сможете самостоятельно изготавливать гнутые элементы нужного размера, которые отлично подойдут для оформления готовых уличных металлоконструкций.

Для создания спиралевидных завитков можно использовать разные материалы, но чаще всего используются металлические квадратные или круглые прутки.

Главная особенность самодельного станка «улитки» заключается в том, что декоративные элементы изготавливаются «на холодную» — без предварительной температурной обработки. Это снижает трудоемкость работ.

Прежде чем перейти к главному вопросу — пошаговой инструкции, как сделать улитку для холодной ковки, важно понять, какой именно станок вам необходим. Они бывают разных конфигураций.

1

Инструменты и оборудование

Ручной станок для выполнения холодной ковки включает ряд элементов. Необходимые приспособления, которые понадобятся для работы:

- твистер;

- улитка;

- гнутик;

- волна;

- глобус;

- фонарик.

Главным инструментом для работы будет гнутик, который используется для изменения формы металла. Его функция — изгиб детали под необходимым углом или изгиб дуг с различным радиусом.

Улитка используется, как правило, для свивания в спирали стальных прутов. Это оснастка для сгибания прутков, полос, трубок, квадратов и профилей до формы спирали, изделий с различными формами и радиусом. Во время использования этого инструмента можно не ограничивать в радиусе создаваемую спираль и сделать ту величину, которая требуется.

Инструмент «фонарик» необходим для сгибания металлических деталей. С помощью него обрабатывают металлические прутки, сечение которых менее 30 мм, или квадратные профили сечением менее 16 мм.

При помощи такого устройства, как волна, делают волнообразно выгнутые элементы. Применяют его и для обработки труб, которые имеют шестигранное или круглое сечение.

Твистер похож чем-то на фонарик. При помощи этих двух инструментов можно выкручивать прутья вокруг оси.

С помощью глобуса можно выполнить большую дугу из профильного прута толщиной до 12 мм. Причем концы заготовки также плавно сгибаются.

Этот инструмент для холодной ковки абсолютно не сложный, поэтому зачастую можно увидеть и самодельный. Заводскому он почти ни в чем не уступает.

https://youtube.com/watch?v=lXzm3RtqxS8

Технические характеристики конструкции

Размеры улитки для холодной деформации определяются диаметром изгибаемого проката и требуемым размером завитка. Предварительно делается эскиз рисунка кованого изделия. Разбивается на отдельные элементы. Под каждую спираль изготавливается кондуктор — улитка или любой другой.

Простейшие станки для холодной ковки имеют массивную, прочную стойку, на верхнем торце которой находится паз для фиксации пластины с кондуктором. Деформация осуществляется за счет усилия рук мастера. Он зажимает конец прутка и ходит вокруг приспособления.

При наличии поворотного стола и рычага, возможно изготовление улиток для проката большего сечения.

Изготовление направляющей для кондуктора

Для этих целей потребуется обычный токарный станок типа 1К62 или 16К20, который в состоянии нарезать архимедову спираль, и, конечно, опытный токарь.

Функция «архимедова спираль» в токарных станках предназначена для нарезки специальных резьб, но она вполне пригодна и для получения канавки в опорной плите, где затем будет располагаться сама направляющая кондуктора .

При подготовке станка выполняются следующие переходы:

- Малую рукоятку коробки подач станка перемещают в положение «Спираль Архимеда».

- Необходимый шаг спирали, который будет определять габариты кондуктора, устанавливают при помощи большой рукоятки.

- Шаг подачи фиксируется рычагом, а величина подачи определяется глубиной канавки в плите (как установить такой параметр, будет рассказано далее).

- После включения станка рычаг подачи остается в прежнем положении, а нарезка выполняется в ходе возвратно-поступательных перемещений шпинделя.

- После каждого прохода суппорт отводится от торца заготовки.

Пример получения архимедовой спирали представлен на этом видео:

То, что на кадрах представлен не металл, а пластик, принципиально ничего не меняет: спираль получается в результате нескольких последовательных проходов резца, который перемещается по заданной траектории.

Определение размеров спиральной канавки производится, исходя из желаемых габаритов кондуктора и высоты его опорной поверхности. Если в первом случае все зависит от размеров исходной заготовки для плиты и возможностей станка, то глубину канавки следует рассчитать по высоте и толщине направляющей матрицы.

Поскольку в холодном состоянии любой металл обладает повышенной механической прочностью, то для изготовления направляющей матрицы своими руками следует принять инструментальную сталь: например, сталь марки У7 по ГОСТ 1435-84. Использовать высоко- или среднеуглеродистую конструкционную сталь типа сталь 45 или сталь 60Г не рекомендуется, поскольку для высоких улиток под воздействием изгибающего момента они могут растрескиваться.

Размеры направляющей матрицы в плане подбираются, исходя из имеющегося сортамента полосовой инструментальной стали по ГОСТ 4405-75. Поскольку кондуктор должен быть компактным, то целесообразно выбрать профили 3×20, 3×25 или 3×30 с предельным отклонением по толщине 0,4 мм. При посадке направляющей в плиту по Н11 ширина спиральной канавки должна быть на 0,5-0,7 мм больше ширины полосы. Глубина канавки должна быть не менее 1,5 высоты полосы, т.е. 4,5 мм или чуть больше. Этот параметр, кстати, определит и толщину самой плиты: она должна быть не менее 6 мм.

По нарезанной канавке в плите определяют суммарную длину направляющей (для замера можно воспользоваться гибкой рулеткой или даже обычной ниткой). После чего отрезают «в размер» нужную длину полосы, вставляют ее в паз и обваривают по контуру ( если на кондукторе будут изготавливаться только плоские улитки — то по наружной образующей, а если объемные — то можно и по внутренней).

В центре кондуктора болтами прикрепляют опорный зацеп. Он должен иметь заходный участок, которым заготовка фиксируется в начальный момент формирования спирали (см. рис. 3).

Гнутики, фонарики, волны и другие станки

Как видите, все остальные виды станков для холодной ковки мы собрали в одном маленьком разделе. Откуда к ним такое неуважение в отличие от улитки и торсиона, о которых мы рассказывали в отдельных разделах? Ответ будет честным в виде совета:

Если вы решили сделать кузнечный станок своими руками, остановите свой выбор на двух станках: улитке и торсионе. Во-первых, они абсолютно необходимы с функциональной точки зрения, во-вторых, они достаточно просты для самостоятельного исполнения.

Виды холодной ковки.

Остальные станки типа фонарика или волны можно соорудить намного позже, когда вы поймете, что холодная ковка – это ваше, и когда у вас в голове появятся конкретные творческие планы.

Гибочный станок не нужно делать своими руками, его лучше купить в готовом виде по двум важным причинам:

- Клинья и ролики, с помощью которых меняются размеры изготавливаемых элементов, должны быть выточены с соблюдением идеальных размеров. В домашних условиях это сделать практически невозможно.

- Гибочные станки стоят совсем недорого, так что требование экономии бюджета будет выполняться.

Имея в своем распоряжении три самых нужных станка – самостоятельно сделанные улитки и торсион и купленный гибочный станок – можно приступать к холодной ковке практически любой сложности. Осталось решить еще один небольшой вопрос.

Плюсы и особенности процесса

Холодная ковка – популярный вид работ, благодаря тому, что с ее помощью можно создавать необычные детали самых разных форм и размеров.

Используя станок для холодной ковки, вы сможете сделать ограду для клумбы, декоративный фонарь, необычный забор, перила или ручки для скамейки и другие элементы. Как выглядят детали, созданные посредством этого процесса, вы можете увидеть на фото.

Плюс холодной ковки еще и в том, что сделать станок, с помощью которого можно создавать подобные детали, довольно просто сделать своими руками. Это поможет сэкономить на покупке дорогостоящего оборудования.

Процесс холодной ковки заключается в трех основных элементах: изгибание, прессование и сварка деталей. Оборудование, необходимое для этого процесса, довольно простое и компактное, его можно сделать своими руками и оно не займет много места в вашей мастерской или гараже.

С холодной ковки можно начать обучение обработке металла, т.к. этот процесс более простой и безопасный, поскольку в этом случае вам не придется иметь дело с высокими температурами, как при других видах сварки.

Для этого процесса используют обычно готовый шаблон – то есть, заготовки деталей.

Конечно, у холодной ковки есть свои тонкости, заключается они в основном в том, что деталь в процессе легко повредить или деформировать: кованые элементы часто ломаются, и исправить недостаток уже нельзя, поэтому заниматься ковкой нужно очень аккуратно.

Однако, используя качественный станок и чертеж будущей детали, можно без труда научиться создавать изделия витой, волнообразной и другой необычной формы. Варианты можете увидеть на фото выше.

Процесс обработки заготовок посредством холодной ковки происходит в несколько этапов. Первым делом создают шаблон или чертеж будущей конструкции.

Нужно высчитать размеры изделия, чтобы, во-первых, приобрести нужное количество материала, и, во-вторых, чтобы правильно настроить станок.

ВАЖНО ЗНАТЬ: Приспособление для гибки профильной трубы

Разные станки дают разные возможности для создания узоров – это зависит от сложности изготовления инструмента.

Например, самые простые машины, сделанные своими руками, могут лишь сгибать изделия, в то время как с помощью более сложных моделей можно создавать узоры и пр.

После того как шаблон или чертеж готов, нужно купить необходимое количество материала в соответствии с вашим расчетом. Для холодной ковки вам понадобятся железные прутья, их можно купить в магазине.

Прутья для холодной ковки должны быть не слишком толстыми, иначе их сложно будет согнуть. Следующий этап – изготовление деталей своими руками.

Видео:

Самое важное здесь – правильно выставить настройки, чтобы при работе станка детали не повредились и не деформировались, т.к. исправить проблему будет невозможно.

В последнюю очередь происходит закрепление сделанных деталей на каркас. Это происходит путем сварки.

Особенно аккуратными при сварке своими руками нужно быть с тонкостенными трубками, т.к. их легко прожечь, и тогда конструкция станет неисправна и вам придется делать все заново.

Весь процесс ковки вы можете проследить по видео, прежде чем приступать к работе над своими деталями.

Но прежде чем приступать к холодной ковке, вам, конечно, нужно сделать станок, который для этого необходим. Станок «Улитка» — наиболее распространенный аппарат для обработки металлических изделий способом холодной ковки своими руками.

Все этапы по созданию станка вы сможете увидеть на видео – в этом нет ничего сложного, и практически каждому удастся справиться с этим делом самому.