Наиболее эффективной технологической операцией, позволяющей довести поверхность деталей из металла до идеального состояния, является притирка. Детали, поверхность которых была подвергнута такой процедуре, могут образовывать герметичные или плотно движущиеся соединения. Необходимость в формировании подобных соединений и, соответственно, в технологической операции, выполняемой при помощи специального инструмента и материалов, имеется во многих сферах деятельности.

Общее понятие о притирке и доводке

Притиркой называется обработка деталей, работающих в паре, для обеспечения наилучшего контакта их рабочих поверхностей.

Притирка является точной слесарной операцией по обработке поверхностей абразивными порошками или пастами для получения плотного взаимного их прилегания. Притирку осуществляют специальными инструментами — притирами, на поверхность которых наносят шлифующие материалы или притирочные пасты.

Притирке подвергают гидравлические пары, клапаны и седла в двигателях внутреннего сгорания, рабочие поверхности измерительных инструментов.

Доводка — это чистовая обработка деталей с целью получения точных размеров и малой шероховатости поверхностей.

Доводка это окончательная стадия притирки поверхностей по заданным размерам с получением точной формы обрабатываемых поверхностей. При обработке поверхностей доводкой получают размеры с точностью до 0,001 мм и зеркальную поверхность. Эта операция является сложной и требует от слесаря настойчивости и терпения.

Притирка и доводка осуществляются абразивными порошками или пастами, наносимыми на обрабатываемые поверхности, или специальный инструмент — притир. Припуск на притирку составляет 0,01—0,02 мм, на доводку —

0,001—0,0025 мм. Точность притирки — 0,001—0,002 мм. Доводка обеспечивает точность по 5—6 квалитетам и шероховатость до Rz 0,05.

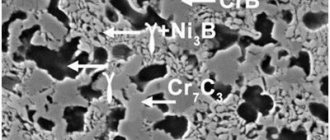

В качестве притирочных материалов используют твердые абразивные материалы в виде шлифпорошков зернистостью от 4 до 12 и микропорошков (мягкие абразивы) зернистостью от М5 до М40. Кроме порошков для притирки и доводки применяются пасты ГОИ и алмазные пасты.

Пасты ГОИ подразделяются по своему назначению на три вида:

- • грубая — применяется для предварительной притирки, придает поверхности матовый вид, имеет темно-зеленый цвет;

- • средняя — применяется для окончательной притирки, создает чистую матовую поверхность, имеет зеленый цвет;

- • тонкая — применяется главным образом для доводки и придания поверхности зеркального блеска, имеет светло-зеленый цвет.

Алмазные пасты, природные и синтетические, имеют двенадцать зернистостей делящихся на четыре группы имеющих каждая свой цвет:

- • крупной зернистости (АП 100, АП80, АП60) красного цвета;

- • средней зернистости (АП40, АП28, АП20) зеленого цвета;

- • мелкой зернистости (АП 14, АП 10, АП7) голубого цвета;

- • тонкой зернистости (АП5, АПЗ и АП1) желтого цвета.

Алмазные пасты применяют для притирки и доводки изделий из твердых сплавов, сталей, стекла, рубина, керамики и т. п. По консистенции алмазные пасты делятся на твердые, мазеобразные и жидкие.

Для различных абразивных порошков применяют различные смазывающие материалы: для грубых и средних — керосин, а для мелких — машинное масло. Смазывающие материалы способствуют ускорению притирки и доводки, уменьшают шероховатость, а также охлаждают поверхность детали. Наилучший смазывающий материал для притирки (доводки) стали и чугуна, значительно повышающий производительность процесса — керосин с добавкой 2,5 % олеиновой кислоты и 7 % канифоли.

Притирку и доводку выполняют специальным инструментом — притиром, форма которого должна соответствовать форме обрабатываемой поверхности. Обычно для изготовления притиров применяют мягкий мелкозернистый чугун, для тонких и длинных притиров используют стали Ст2 и СтЗ. Стальные притиры изнашиваются быстрее, чем чугунные.

Притирка широких плоскостей обычно выполняется на двух притирочных плитах. Для предварительной притирки применяют плиты с канавками глубиной и шириной до 1 мм, расположенными друг от друга на расстоянии 10—15 мм. В канавках собираются остатки абразивного материала. Для окончательной притирки применяют плиты с гладкой поверхностью. Цилиндрические притиры применяют для доводки цилиндрических отверстий. Такие притиры бывают как нерегулируемыми, так и регулируемыми.

Подготовка притира к работе заключается в шаржировании притиров, т. е. в поверхностном насыщении притиров частицами абразивных материалов (порошка или пасты). Различают прямой и косвенный способы шаржирования. При прямом способе, частички абразива вдавливаются в притир до начала работы, при косвенном — в процессе работы.

Плоский притир шаржируют (при прямом способе) катанием стального закаленного валика по плоскости притира (рис. 13.1), на которую насыпан тонким, ровным слоем абразивный порошок. После шаржирования с притира удаляют остаток абразивного порошка волосяной щеткой, притир слегка смазывают и применяют для работы. Круглый притир диаметром более 10 мм шаржируют на твердой стальной плите.

Рис. 13.1. Прием шаржирования плоского притира стальным валиком

Косвенный способ шаржирования заключается в покрытии притира слоем смазки, на которую затем посыпают абразивным порошком. Прибавлять новый абразивный порошок во время работы не следует, так как это ведет к снижению точности обработки.

Для производительной и точной притирки необходимо правильно выбирать и строго дозировать количество абразивных материалов, а также смазки. При притирке необходимо учитывать давление на притираемые детали. Обычно давление при притирке составляет 150—400 кПа (1,5—4 кгс/см

2

). При окончательной притирке давление нужно уменьшать.

Оборудование и инструменты для притирки и доводки металла

В зависимости от конфигурации и размеров обрабатываемых поверхностей, а также задач производства, притирочные операции выполняют вручную или с использованием станочного оборудования. При этом, кроме самих притиров, могут использоваться различные приспособления и оснастка. Конструкция притирочного инструмента зависит от формы обрабатываемой поверхности и технологических особенностей конкретного вида притирки. Как правило, выделяют следующие типы притиров:

- плоские (плиты, бруски, диски);

- цилиндрические с наружной рабочей поверхностью (гладкие и с канавками);

- цилиндрические охватывающие (в т. ч. регулируемые);

- фасонные (угловые, с пазами, с направляющими и т. п.);

- специальные (раздвижные, двусторонние и другие).

Машинная притирка используется в качестве операции доводки при серийном производстве. Ее выполняют на специализированных станках или же на сверлильном, токарном и фрезерном оборудовании, оснащенном специальным притирочном инструментом и оснасткой, которые чаще всего предназначены только для определенных видов притирок. Притирочный станок, как правило, передает вращательное или возвратно-поступательное движение одному или нескольким притирам, а деталь крепится в специальной оснастке. При массовом производстве большое количество одинаковых деталей (клапана, втулки и прочих) фиксируются в специальных приспособлениях, которые называются сепараторами, и притир обрабатывает их все одновременно.

Машинная притирка

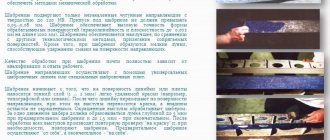

Ручную притирку, в основном, применяют при единичном изготовлении деталей и ремонте различного оборудования (запорной арматуры, блоков двигателей, измерительного инструмента и пр.), когда к шероховатостям обрабатываемых поверхностей предъявляются не слишком высокие требования. В этих случаях также используют ручные притирочные машинки и специальные насадки на пневмо— и электроинструмент. Если судить по видеороликам на YouTube, то самая распространенная операция с использованием таких насадок — это притирка клапанов автомобильного двигателя.

В технической литературе встречается такой термин, как «притирочный молоток». Несмотря на созвучие, к финишной обработке поверхностей по высшим классам шероховатости этот инструмент не имеет никакого отношения — он применяется только при работе с деревянным шпоном.

По результатам поиска в Интернете создается впечатление, что домашние мастера используют притирку исключительно при ремонте автомобильных двигателей (клапанов, головки, блока цилиндров). Если кто-то знает о других случаях применения притирочных технологий при самостоятельном выполнении ремонта оборудования, поделитесь, пожалуйста, информацией в комментариях к данной статье.

Популярные марки ПП на российском рынке

В России в продаже имеется множество фабричных марок ПП, которые могут иметь сильные отличия. Ниже мы рассмотрим несколько популярных марок паст.

ВМП Классическая

Самая популярная марка притирочных абразивов на российском рынке. Этим материалом можно обрабатывать как дизельные, так и бензиновые двигатели. Можно применять как для черновой, так и финальной отделки. Средний размер зерна составляет 70-90 микрометров, однако в процессе обработки зерно уменьшает в 5-10 раз, что является большим плюсом (за счет этого обеспечивается универсальность пасты). ПП не портится при хранении, ее легко использовать. Марка выпускается в виде пластиковых тюбиков с носиком, а также в пакетах. Стоимость большого тюбика весом 400 грамм составляет 700-800 рублей.

ВМП Профессиональная

Является усовершенствованной модификацией предыдущей марки. Подходит только для обработки бензиновых двигателей (для обработки дизеля рекомендуется использовать другую марку ВМП Алмазная). Можно применять для черновой или финальной обработки. Средний размер фракции составляет 45-75 микрометров, а в процессе обработки фракции уменьшаются в размере. Марка является профессиональной — с ее помощью можно обрабатывать двигатели как простых машин, так и гоночных. Также пастой можно затирать клапаны грузовиков, автобусов, различной военной техники. Выпускается паста в виде тюбиков, а также в пакетах. Стоимость тюбика весом 400 грамм находится в пределах от 900 до 1200 рублей.

ВМП Алмазная

ПП этой марки содержит алмазную крошку. Поэтому с ее помощью можно обрабатывать прочные дизельные движки. А вот применять ее для затирки бензиновых двигателей не рекомендуется — зернышки материала будут оставлять царапины, что может привести к растрескиванию клапанов. Марку применяют для черновой или чистовой обработки. ПП не рекомендуется смешивать с другими составами. Выпускается в четырех различных разновидностях (тюбики с составом + пакет 1 кг). Стоимость крупного тюбика весом 400 грамм составляет от 1300 до 1800 рублей.

ABRO GP-201

ABRO GP-201 выпускается в виде небольших баночек, где общий вес двух смесей которых составляет 140 г. Каждая баночка разделена на две секции:

- В первой секции содержится паста COARSE. Этот состав является крупнозернистым, а используется он для выполнения черновых работ, а также для обработки сверхпрочных клапанов.

- Во второй секции содержится другая ПП, которую называют FINE. Этот состав относится к категории мелкозернистых, а с его помощью выполняются финальные работы.

- Пользоваться ПП просто — сперва Вы применяете COARSE, а потом используете FINE. Такой способ обработки позволяет выполнить зачистку качественно, удобно, быстро.

ABRO GP-201 не портится при хранении. ПП относится к категории термоустойчивых, поэтому она переносит высокие температуры, которых может достичь мощный двигатель во время работы. Стоимость одной такой баночки составляет 200-400 рублей.

Притирочно-абразивный материал Done Deal

По композиции этот материал похож на пасту ABRO GP-201:

- Упаковка разделена на две автономных секции.

- В первой секции хранится универсальная среднезернистая смесь.

- Во второй секции хранится мелкозернистая смесь.

- Для затирки человек используется сперва среднюю смесь, а потом — мелкую.

Done Deal подходит для обработки бензиновых двигателей. Смесь не содержит крупные фракции, поэтому ее не рекомендуется использовать для обработки сильно поврежденных клапанов. В состав одной упаковки входит 2 одинаковых тюбика общей массой 50 г. Стоимость одной упаковки — 300-500 рублей.

ГОИ

Представляет собой притирочную пасту на основе оксида хрома и стеарина. Подходит для обработки всех бензиновых двигателей. Средняя стоимость 1 упаковки — 100-200 рублей. Выпускается в трех разновидностях в зависимости от крупности зерна:

- Опытным следует покупать крупнозернистую и мелкозернистую ГОИ, а обработку следует выполнять в два этапа.

- Новичкам рекомендуется отдать свое предпочтение универсальной среднезернистой ПП, а обработку можно выполнять в один заход.

KemiSphere II – Настольный станок для полировки сферических/шаровых поверхностей

KemiSphere II — это небольшой станок с одной станцией для притирки и полировки сферических поверхностей, который идеально подходит для совмещения 2 сферических форм или, при наличии соответствующей оснастки, может притирать и полировать сферические формы до округлости лучше 5 мкм с зеркальной финишной поверхностью. Это идеальная замена для работ, которые в настоящее время выполняются вручную, а его настольная конструкция делает его полезным дополнением к любой мастерской, занимающейся притиркой сферических поверхностей.

Эти машины обеспечивают чрезвычайно экономичный и постоянный процесс обработки сферических форм с огромным разнообразием финишных поверхностей и способны обрабатывать целый спектр различных материалов, притираемых как отдельные компоненты или как две совмещаемые сферические формы. Постоянство ручного процесса может оказаться довольно сложной задачей, а станок KemiSphere II для этого представляет собой идеальное решение. Интерфейс HMI позволяет сохранять программы для конкретных компонентов с указанием скоростей привода, углов маятника, времени обработки и давления прижима. Компания Kemet предлагает выполнить процесс обработки в своих испытательных лабораториях и убедится , в воспроизводстве тестовых показателей с использованием образцов, и ответить на все вопросы еще до заказа машины. Это означает, что станки поставляются предварительно запрограммированными, готовыми к использованию в любых областях применения.

- 3 двигателя с независимым, переменным контролем скорости

- PLC Siemens с HMI интерфейсом

- Контроль давления прижима

- Станок настольного типа

- Обработка компонентов диаметром до 100 мм

- Программируемые точки начала и конца обработки угла

- Запуск процесса одной кнопкой

- Ручной режим для упрощения настройки станка

- Маркировка CE

- Полное защитное ограждение с блокировками

- Размеры: 906 x 1055 x 549 мм

- Питание: 230 В-одна фаза-50 Гц или 110 В-одна фаза-60 Гц

- Код продукта: 359316

Сферы применения технологии

Процесс доводки и притирки очень трудоемок, поэтому прибегают к нему в тех случаях, когда необходима высокая точность сопрягаемых деталей. Во многих габаритных изделиях высокой сложности по этой технологии может быть сделать всего один или несколько узлов. Остальные при сборке монтируются без точной доработки. Доводка, притирка поверхностей, отверстий, резьбы нужна в следующих областях производства:

- при изготовлении насосов;

- при сборке двигателей;

- при доводке сопрягаемых, скользящих поверхностей в машиностроении (станки, оборудование);

- при изготовлении измерительных инструментов и высокоточных приборов.

В отдельных случаях монтаж обработанных деталей не является окончательной операцией. После установки механизм, прибор приводят в рабочее состояние и в среде мелкодисперсного абразива детали доводятся до нужных характеристик уже по месту. После чего устройство промывается, и в случае необходимости смазывается.

Общие сведения о притирочной пасте

Притирочная паста используется для притирки клапанов, которые входят в состав двигателей внутреннего сгорания. Процедура притирки улучшает физико-технические характеристики клапанов (прочность, упругость, твердость, отсутствие трещин), а также позволяет увеличить срок годности клапана. Притирка выполняется в трех случаях:

- Замена старых клапанов на новые. Притирка снижает риск образования трещин. Такая обработка минимизирует контакт поверхности металла с жидкостями, что снижает риск образования накипи, ржавчины.

- Капитальный ремонт авто или двигателя. В случае длительной эксплуатации двигателя на клапанах образуется накипь, которая негативно влияет на технико-эксплуатационные характеристики детали. Если деталь является старой, ее можно заменить. Если же деталь находится в хорошем состоянии, ее можно лишь обработать ПП — в таком случае замену выполнять не придется.

- Срочный ремонт авто или двигателя. Механические повреждения при ДТП распространяются по автомобилю неравномерно. Если двигатель получил легкие повреждения, то можно не выполнять замену клапанов — можно только обработать их притирочной пастой, которая укрепит детали, сделав их более крепкими, надежными.

ПП бывает двух типов — самодельная и фабричная. Самодельные смеси изготавливаются из подручных материалов, а их себестоимость является низкой. Однако у таких смесей есть крупный недостаток — качество подобных ПП находится на низком уровне, что снижает их функциональные свойства. Сегодня большой выбор фабричных смесей, которые содержат множество полезных компонентов, оказывающих комплексное воздействие на детали мотора.

ПП отличаются по массе параметров — зернистость, вязкость, тип, наличие дополнительных присадок, марка, объем упаковки. В России в продаже имеется различная притирочная паста для клапанов. Базовые популярные марки — ВМП Классическая, ВМП Профессиональная, ABRO GP-201, абразивно-притирочная смесь Done Deal, ГОИ. Покупку следует делать с учетом технических характеристик Вашего двигателя. В идеале подбором ПП должен заниматься работник автомастерской, у которого есть соответствующий опыт, квалификация.

Это интересно: Резка металла

Притиры

Притиры, используемые для притирки поверхностей деталей, должны иметь форму, соответствующую конфигурации притираемой поверхности. Материал притиров должен быть мягче материала обрабатываемого изделия. Изготовляют их из чугуна, мягкой стали, красной меди, латуни, свинца, твердого дерева. Наиболее часто пользуются притирами из чугуна, красной меди и латуни. Свинец и дерево употребляют лишь для наведения блеска после того, как притиркой изделию приданы окончательные размеры.

Перед притиркой поверхности притиров покрывают абразивным порошком, зерна которого вдавливаются в поверхность притиров. Этот процесс называют шаржированием притира.

Шаржируют притиры двумя способами: до начала процесса притирки или непосредственно в процессе притирки. Шаржирование до начала притирки состоит в том, что на плоский притир насыпают очень тонкий и ровный слой абразивного порошка или пасты, а затем сильно вдавливают их стальным бруском или прикатающим роликом.

Для шаржирования цилиндрических притиров берут твердую стальную плиту, насыпают на нее тонкий ровный слой абразивного порошка (или наносят слой пасты) и по ней катают цилиндрический притир, прижимая его так, чтобы абразивный материал вдавливался в его поверхность. При этом следует обращать внимание на то, чтобы поверхность притира была равномерно покрыта абразивным материалом и последний был с одинаковой силой вдавлен в притир.

Для шаржирования притира в процессе притирки сначала притираемую поверхность изделия покрывают равномерным слоем абразивного порошка или пасты и затем начинают притирку. Во время притирки абразив вдавливается в притир. Этот способ дает меньшую точность по сравнению с предыдущим. Чем тверже абразивный порошок, тем тверже берут материал для притира. При выборе материала для притира необходимо иметь в виду следующее. Притиры, изготовленные из мягкого материала (медь, свинец), лучше всего удерживают крупные зерна абразива, а из твердого материала (чугун) — мелкие зерна. Поэтому для мягких притиров в качестве абразивов применяют наждак, корунд, карборунд, а для твердых притиров — крокус, окись хрома, пасты ГОИ.

Для притирки твердых материалов следует применять более твердые притиры, так как мягкие при этом быстро изнашиваются.

В качестве притиров, используемых с пастами ГОИ, могут служить оптическое стекло или зеркальное стекло толщиной 30–40 мм.

При предварительной притирке, когда снимают относительно большой слой металла, необходимо применять более твердые притиры.

Вновь шаржированным притиром работают до полного его затупления. Во время притирки добавлять на него абразивный материал не рекомендуется потому, что абразив, который не вдавлен в притир и находится в свободном состоянии между притиром и притираемой поверхностью, снижает точность операции.

В процессе работы необходимо следить за тем, чтобы поверхности притира не забивались, не покрывались грязью и имели правильную форму (рис. 1). Для равномерного износа притира работать надо всей его поверхностью. Восстанавливают изношенные притиры точным строганием, шабрением, обтачиванием и шлифованием.

Рис. 1. Притиры для обработки плоскостей: а — плита с канавками для грубой притирки; б — плита для чистовой притирки

Разрезной притир для глубоких цилиндрических отверстий (рис. 2, а) состоит из чугунной разрезной гильзы 6 с отверстием в центре. Это отверстие выполнено конусным, с расширением от середины к концам гильзы. В отверстие вставлены оправки 1 и 5, соединенные шпилькой 4.

В процессе притирания диаметр гильзы постепенно увеличивают за счет дальнейшего сближения оправок. Для этого отпускают гайки 2 и 3 и поворачивают оправку 1 относительно оправки 2 на угол, увеличивающий диаметр разрезной оправки на 0,05 мм.

Рис. 2. Притиры для обработки отверстий: а — разрезной для глубоких цилиндрических отверстий; б — цилиндрический с канавками для равномерного распределения притирочной пасты по длине; в — для конических отверстий; г — для конических поверхностей фланцев

Притир можно устанавливать на вертикально-сверлильном или радиально-сверлильном станке. В этом случае оправку 1 шарнирно соединяют со шпинделем станка. Длину гильзы делают на 20–30% больше глубины притираемого отверстия, а толщину перемычки h выполняют различной, в зависимости от диаметра притираемого отверстия (табл. 2).

Таблица 2. Толщина перемычки h в зависимости от диаметра притираемого отверстия

| Диаметр D притираемого отверстия, мм | 30—45 | 45—65 | 65—85 | 85—100 | Св. 100 |

| Толщина h перемычки, мм | 6 | 7 | 8 | 9 | 10 |

На рабочей поверхности цилиндрических притиров часто делают спиральные канавки. Особенно удобны притиры с эксцентричными канавками (рис. 2, б). Выходы этих канавок распределены равномерно, поэтому паста, выжимаясь при работе из канавок, равномерно распределяется по всей длине обрабатываемого отверстия.

Конические отверстия притирают притирами, приведенными на рис. 2, в.

Притир для конических поверхностей фланцев (рис. 2, г) имеет три упорно-регулировочных болта. Эти болты устанавливают при помощи щупа с зазором между торцом болта и поверхностью фланца = 0,1 мм. Притирают деталь поворотом притира за рукоятки вправо-влево. Болты не позволяют притиру перекашиваться. Когда болты начнут касаться фланца, их вывинчивают и снова устанавливают по щупу с зазором 0,1 мм и т.д. до окончания притирки.

Способ притирки сферических поверхностей

(21) 4206341/ (22) 19.01.87 (46) 07.08.88 (71) Челябинс институт им, (72) А.Е.Шеве (53) 621.923. Бюл. Нф 29 ий политехническии енинского комсомолаев и Л.Н.Можайцев(088,8) льаютенияа ГОСУДАРСТВЕННЫЙ КОМИТЕТ СССРПО ДЕЛАМ ИЗОБРЕТЕНИЙ И ОТКРЫТИЙ К АВТОРСКОМУ СВИ(56) Авторское свидетельство СССР уф 179648, кл. В 24 В 11/10, 1964.(54) СПОСОБ ПРИТИРКИ СФЕРИЧЕСКИХ ПОВЕРХНОСТЕЙ(57) Изобретение относится к областиметаллообработки, а именно к способам чистовой обработки сферическихповерхностей, и может быть использовано для притирки наружных и внутренних поверхностей. Цель изобретения — повышение точности притирки за счет равномерности съема припуска К вращающейся заготовке 1 прижимают трубчатый притир 3, совершающий возвратно-поступательное движение в плоскости, проходящей через оси вращения заготовки и притира. Наибо шую силу прижима Р ,устанавлив в наименее удаленных от оси вращ точках сферы на расстоянии К в других точках сферы силу прижима изменяют следующим образом: Р,(Кьин К)Рмаксгде Р; — сила прижима притира в 1-й точке, К; расстояние от 1-й точки сферы до оси вращения; ш — показатель степени, равный 0,331,6, при этом соотношение радиусов притира К и обрабатываемой сферы К выбирают иэ неравенства О, 1 6 К : К с 4 2 : 2.4 илИзобретение относится к области металлообработки, а именно к способам чистовой обработки сферических поверхностей иэделий и может быть использовано для притирки наружных и внутренних сферических поверхностей.Цель изобретения — повышение точности обработки поверхностей за счет равномерного съема припуска.На фиг. 1 изображена схема реализации способа; на фнг. 2 — график зависимости скорости съема припускаот удельного давления Р в зоне об» работки, на фиг. 3 — схема обработки притиром большого диаметра; на фиг. 4 — устройство для реализации способа.При обработке заготовку 1 помещают на оправку 2 и вращают вокруг оси ОХ. Заготовка имеет радиус Кр, притир — Кр . Трубчатый притир 3 прижимают к поверхности сферы переменной по величине силой Р . Притиру сообщают возвратно-поступательное движение в плоскости, проходящей через ось вращения ОХ заготовки. В крайних положениях А и Д притир прижимают к сфере с наибольшей силой Р . При этом притир находится в моксфконтакте с точками сферы, наименее удаленными от оси вращения ОХ. Точка пересечения оси притира со сферой удалена на расстояние К . В положении С притир контактирует с точками сферы, наиболее удаленными от осиОХ на расстоянии Кмокс = Кср Здесь усилие прижима иритира к поверхности сферы наименьшее.Давление инструмента на обрабатываемую поверхность в -й точкеР;Р = — 1оргде Б — площадь рабочей поверхности инструмента.Известно, что при увеличении давления в зоне обработки до величины Р (фиг.2) происходит увеличение скорости съема припуска о. Отсюда следует, что предлагаемый способ основан на изменении величины давления в зоне обработки обратно пропорционально расстоянию точек обрабатываемой поверхности до оси вращения. При этом за счет изменения давления достигается повышение равномерности снятия припуска с точек сферы, имеющих различную скорость.Максимальную силу прижима притираРустанавливают в точках А и Д (см.фиг. 1), наименее удаленных от оси вращения ОХ на расстояние К Величина силы10РР БМа КС ма Кс 11 РВеличину Рследует приниматьравной критической величине давленияР , соответствующей наибольшей скорости съема прнпуска 11 . ЕслимоксР , ) Р , то процесс притирки идетнеустойчиво, если Р о ( Ркр- то обработка ведется с меньшей производительностью.Обоснуем выбор значений показателя ш. Скорость съема припуска припритиркеЧ =КчР Чеегде К,к — коэффициент, учитывающий 25 конкретные условия обработкиф1,п — показатели степени, учитывающие характер абразивногоизнашивания;ЗО Р — давление;Ч — скорость притирки.Для обеспечения равномерного съема.припуска с различных точек сферы необходимо, чтобы скорости съема припуска в точках А, В, С, Д были равны. Тогда скорость съема припуска в-й точке равна скорости съема вточке А. Учитывая, чтоЕ 11о, =КР. Ч.,Кч Рмо Чмполучаем равенствоееК РооЧ 11 к,1 И 45 где Ч , Чн — линейные скорости точек В и А.Откудач,Р, ( ) Р501Обозначив 1/1ш и подставив выражение линейной скорости, получаемР, ( )Ро.,Ф55Известно, что 1 колеблется в пределах 0,63. Соответственно показатель ш находится в пределах 0,331,6.1414579Соотношение радиусов притира Кпр и обрабатываемой сферы Кс в данном способе оказывает существенное влияние на точность обработки. Обоснуем границы диапазона соотношений радиу 5 сов. Пусть притир находится в контакте с точками Е и С (фиг.З) . Точка с С является наиболее удаленной от оси вращения на величину Нс,Р, точка 10 Е — наименее удаленной (она находится на оси ОХ).Радиус притира равенс15- ( 0,1,1 ср Соотношение радиусовК.р .12сЕсли соотношение радиусов выби- рать К., 422то в крайних положениях притир одновременно находится в кбнтакте с точками сферы наиболее и наименее удаленными ог оси вращения ОХ. С точками сферы, наиболее удаленными от оси вращения ОХ (около точки С), притир находится в контакте постоянно. В этом случае в точках С обеспечивается значительно большая скорость съема, чем в точках Е и Д. Точность обработки уменьшается. При соотношении радиусов В ср 2 притир находится в контакте раздельно с точками сферы, разноудаленными от оси вращения ОХ, например с точками А, В, С, Д (фиг.1). В этом случае изменения усилия прижима можно повысить равномерность съема с разноудаленных от оси вращения точек сферы. Точность обработки по сравнению с рассмотренным случаем существенно повышается.При небольшой величине соотноше- ния как показывает практика притирки,добиться высокой точности обработкинельзя, так как притир контактируетс обрабатываемой поверхностью по окружности очень малого радиуса.Кроме того, площадь рабочей поверхности притира будет малой, что приводит к существенной потере.производительности.Таким образом, соотношение радиуов следует выбиратьК р 120,1с — откудаК = (0,1-;0,7)КсрПритирку можно осуществлять либоиспользованием абразивных паст,либо на рабочую поверхность притировнаносить алмазоносный слой.Преимуществом предлагаемого способа является возможность управленияпроцессом удаления припуска с раз 20 личных точек вращающейся сферы.Подбирая закон изменения давленияв точках сферы, можно существенно повысить равномерность съема припуска25со сферы,Предлагаемый способ позволяетлегко механизировать и автоматизировать операции притирки высокоточныхсферических поверхностей деталей.В лабораторных условиях опробован30предложенный способ притирки для обработки сферической поверхности диаметром 50 мм. Заготовка изготовленаиз алюминиевого сплава Д 16 Т. Предварительная обработка заготовки осу 35 ществлялась на горизонтально-фрезерном станке однозубой фрезой. В качестве инструмента использовалсятрубчатый притир, изготовленный изпластмассы (фторопласта и капроло 40 на). В качестве абразива использовалась алмазная паста зернистостью40/28. Для реализации предлагаемого спо саба изготовлено специальное приспособление, содержащее направляющую 4(фиг,4), по которой перемещается полэун 5. Направляющая 4 имеет криволинейную форму, Она установлена относительно обрабатываемой поверхноститак, что расстояние от нее до поверхности сферы переменно, Наименьшеерасстояние — в точках А и Д, наибольшее — в тачке С, Притир 2 с помощью 55 пружины 6 прижимается к сфере 1. Врезультате перемещения ползуна понаправляющей обеспечивается переменная сила прижима притира к сфере:наибольшая — в точках А и Д, наи 5 14меньшая — в точке С. За счет подбораформы направляющей и ее располозенияотносительно оси ОХ мозно достигатьразличного закона изменения силыпризима притира к поверхности сферы. 14579 6вращения заготовок, а текущее эначе»ние силы, для -й точки сферическойповерхности определяют по формулеформула иэ обретения Способ притирки сферических поверхностей, при котором заготовку и .притир вращают вокруг своих осей, призимают друг к другу и сообщают им относительное возвратно-поступательное двизение в плоскости, проходящей через оси вращения заготовки и притира, о т л и ч а ю щ и й с я тем, что, с целью повышения точности обработки сферических поверхностей определяют наибольшую силу призима Рсоответствующую максимальной скорости съема припуска, и прикладывают ее в зоне, прилегающей к оси1где Р,10 Кр (010 7) Кгде К — радиус сферы обрабатываесрмой заготовки.- сила призима притира вд-й точке сферы- расстояние -й точкидо оси вращения заготовкифК- расстояние от точки приложения силы мачо до 15 оси вращения заготовки,фш — показатель степени, равный 0,331,6,при этом радиус притира К выбирают из условия1414579 тавитель А.Коэловаред А.Кравчук Корректор А.Обручар едактор С.Патрушева Т каэ 3820 иэводственно-полиграфическое предприятие, г. Ужгород, ул, Проектная,Тирак 678 ВПИИПИ Государственного комит по делам иэобретений и отк 3035, Москва, Ж, Раущская н

Смотреть

Паспорт

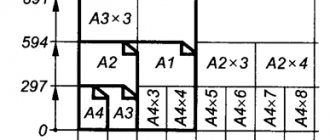

При покупке или модернизации владелец обязан иметь паспорт на станок. Это соответствующая техническая документация, которая будет необходима в ходе использования. Законодательством запрещено работать и ремонтировать инструмент без наличия схем и руководства по эксплуатации.В группировании металлорежущих станков, какую разработал экспериментальный научно-исследовательский институт металлорежущих станков (ЭНИМС), притирочные относят в третью группу, седьмой тип.Группа 3- Шлифовальные, полировальные, доводочные, заточные станки.

- Кругло шлифовальные

- Внутришлифовальные

- Обдирочно-шлифовальные

- Специальные шлифовальные

- Заточные

- Плоскошлифовальные

- Притирочные и полировальные

Исходя из этой классификации каждому металлорежущему стану серийной продукции присвоен шифр (число из 3-4 цифр). Первая цифра – группа, вторая – тип, третья или четвертая – размеры станка или детали, которую он обрабатывает.

Способы и приемы притирки

Притирка (доводка) плоских поверхностей. Эту операцию обычно выполняют с применением минерального масла, технического сала, керосина, бензина. Притирать или доводить всухую не рекомендуется, так как абразивный порошок при этом распределяется неравномерно и, кроме того, детали нагреваются и может произойти их коробление.

Различные притиры требуют различной смазки. Для притиров из чугуна в качестве смазки берут керосин или бензин, из мягкой стали — машинное масло, из меди — машинное масло, спирт и содовую воду. Стальные детали притирают с применением машинного масла и технического сала, бронзовыесала, чугунные-керосина. При особо высоких требованиях к качеству стальной поверхности применяют венскую известь, разведенную в спирте, или крокус в вазелине. Алюминий притирают трепелом, разведенным в толуоле со стеариновой кислотой или в деревянном масле.

Плоские несопрягаемые поверхности чаще всего притирают вручную на неподвижных притирочных плитах.

Притирочные плиты для предварительной притирки снабжают продольными и поперечными канавками (рис. 1, а). Эти канавки выполняют шириной и глубиной 1–2 мм на расстоянии 15–20 мм друг друга. Канавки предназначены для сбора снимаемой стружки металла и выпадающих из поверхности плиты зерен абразива. Плиты для окончательной притирки канавок не имеют. Притирка на плитах дает очень точные результаты, поэтому на них притирают детали, требующие особо высокой точности, в частности, лекальные линейки, шаблоны, калибры, плитки.

Для притирки деталей плиту шаржируют абразивом или наносят на нее тонким равномерным слоем смешанный с маслом абразивный порошок.

Поверхность под притирку тщательно готовят. Лучшие результаты дает предварительное шлифование. Припуск на притирку оставляют не более 0,02 мм (большие припуски увеличивают трудоемкость).

Обрабатываемое изделие кладут притираемой поверхностью на плиту и с легким нажимом перемещают его круговыми в сочетаниями с прямолинейными движениями по всей поверхности плиты. При этом выступающие острые ребра частиц абразива, находящиеся на притире, срезают с изделия очень тонкий слой металла. Нажим на изделие должен быть равномерным и несильным. Необходимо следить, чтобы не было сильного нагрева детали. Если деталь нагрелась, то притирку приостанавливают и дают изделию остыть.

Узкие поверхности и тонкие изделия (шаблоны, угольники, линейки) притирают при помощи металлического бруска, который прижимают к детали сбоку и вместе с ней перемещают по притиру. Такие бруски служат направляющими, без них трудно удержать изделие в вертикальном положении.

Притирку со сменой слоя абразивной массы повторяют несколько раз, пока обрабатываемая поверхность не достигнет необходимого качества.

Окончательную притирку для придания поверхности блеска производят на одном масле с прибавлением остатков абразивного порошка от предварительной притирки.

Для притирки плоских поверхностей, кроме плит, применяют различные приспособления.

Например, ряд плоских изделий притирают при помощи медных и чугунных вращающихся дисков. На плоскости диска имеются радиальные канавки, расположенные на расстоянии 30– 50 мм одна от другой. Для притирки на вращающихся дисках существуют специальные станки. Иногда диск закрепляют на

шпинделе шлифовального станка. Притирка при помощи вращающегося диска менее точна, чем притирка на плите. Поэтому чаще применяют ее лишь для предварительной обработки. Весьма высокую точность дает притирка на стеклянных плитах, которые применяют для окончательной доводки калибров, плиток и т.п. В этом случае часто притирку ведут на одном масле, а порошком служат остатки порошковой пыли на плоскостях изделия от предварительной притирки или паста ГОИ. Механизированную притирку с успехом применяют при ремонте направляющих станины вместо окончательного шабрения (чаще всего при ремонте продольно-строгальных станков). На предварительно пришабренные направляющие наносят слой пасты ГОИ (грубой), накладывают стол станка, являющийся в данном случае притиром, и приводят его в движение от редуктора станка. Через 8–10 двойных ходов изношенную пасту удаляют и направляющие промывают керосином. По мере притирки на направляющих появляются матовые пятна, характеризующие снятие металла в этих местах. К концу притирки (через 5–7 ч) поверхность направляющих станины получает на 90% матовый оттенок с проблесками редких светящихся пятен. На этом притирку заканчивают, тщательно промывают и разбивают пятна шабером, что предохраняет направляющие от задиров при работе станка.

Притирка конических и цилиндрических поверхностей. Внутренние конические поверхности притирают притирамипробками (рис. 2, б), наружные — коническими кольцами (рис. 3), детали кранов и клапанов — сопрягающимися поверхностями без применения специального притира.

Рис. 3. Притирка кольца к конусу на токарном станке: 1 — хомутик; 2 — пробка; 3 — кольцо

Притираемые поверхности предварительно протачивают на станке с возможно большей точностью: следы резца должны быть почти незаметными. Перед притиркой проверяют, равен ли конус гнезда конусу пробки. Для этого мелом на пробке делают три долевые черты, вставляют пробку в гнездо до отказа и поворачивают ее 2–3 раза. Если конус пробки соответствует кольцу, то с соприкасающихся поверхностей полоски мела стираются начисто. Если для притирки используют притиры, то каждую из сопрягающихся деталей проверяют также по притиру.

Коническую поверхность при помощи притира притирают следующим образом. На притир (рис. 2, б) наносят ровным слоем смазку с разведенным в ней абразивным порошком (или пасту ГОИ), вводят притир в отверстие и сообщают ему вращение вокруг оси вручную воротком или коловоротом. После 10-12 движений вынимают (снимают) притир, насухо вытирают его и притираемую поверхность, после чего повторяют операцию притирки до тех пор, пока вся обрабатываемая поверхность будет иметь матовый или глянцевый цвет.

Для притирки кольца к пробке на токарном станке (рис. 3) пробку 2 ставят в центр и на нее надевают кольцо 3 (пробка при вращении не должна иметь биения). Затем на вращающуюся пробку, смазанную маслом и посыпанную абразивным порошком, надвигают кольцо, не давая последнему вращаться. Периодически кольцо отводят назад и снова надвигают на пробку до отказа. Нажимать очень сильно при этом нельзя, нужно только придерживать кольцо на вращающейся пробке так, чтобы она сидела плотно. Через 2–3 мин на поверхности пробки становится видна матовая полоска, которая постепенно увеличивается. Когда ее ширина становится равной толщине кольца, притирку заканчивают.

Для притирки пробки крана к коническому гнезду первую смазывают маслом и посыпают толченым стеклом или смазывают средней пастой ГОИ. Затем пробку вставляют в гнездо и вращают ее то в одну, то в другую сторону, следя за тем, чтобы притирание происходило по всей поверхности пробки и всей поверхности отверстия. При повертывании вправо на пробку слегка давят, а при повороте влево ее приподнимают кверху. Чтобы притиралась вся поверхность одинаково, повороты вправо делают несколько большими, чем повороты влево, при этом пробка постепенно поворачивается в гнезде. В процессе работы поверхность пробки посыпают толченым стеклом или смазывают пастой ГОИ. Стекло толкут в ступке до получения стеклянного порошка

в виде муки, после чего просеивают через мелкое сито. Годным порошок считают тогда, когда в нем нет твердых частиц. При попадании в процессе работы между притирающимися плоскостями твердых частиц во избежание задира работу немедленно приостанавливают, вынимают пробку и очищают ее от порошка.

808

ПРИТИРКА

Обработка поверхностей металлических деталей при помощи абразивных порошков и паст, называемая притиркой, применяется как чистовая операция для получения плотности сопрягаемых деталей. Притирку производят шлифпорошками, микрошлифпорошками (табл. 9) или пастой ГОИ.

Таблица 9

Группы и номера зернистости абразивов

Группы зернистости

| Номера зернистости | Группы зернистости | Номера зернистости | |

| Шлифзерно » » » » » » » » » » » » » | 10 12 14 16 20 24 30 36 46 54 60 70 80 90 | Шлиф- порошки » » » » » » » Микрошлиф- порошки » » » » » | 100 120 150 180 220 240 280 320 M28 M20 M14 М10 М7 М5 |

Ручная притирка — весьма трудоемкая операция; поэтому ее стремятся заменить механической притиркой, приспосабливая для этого различное механическое оборудование, например, сверлильные станки и притирочные ручные машинки. Часто для механической притирки применяют специальные приспособления. Для механической притирки цилиндрических поверхностей применяют приспособление, которое сообщает притиру возвратно-поворотное и возвратно-поступательное перемещение. Добавочное приспособление состоит из шкива с кривошипным механизмом, обеспечивающим шпинделю возвратно-поворотное движение на угол 120°. При этом притир совершает те же движения, что и при ручной притирке. Притир, изготовленный из ковкого чугуна (а при отсутствии последнего из серого чугуна) или из меди, закрепляют на стальной оправке, установленной в шпинделе сверлильного станка. Для наружной притирки цилиндра или конуса притир изготавливается в виде разрезного регулируемого или пружинящего кольца, охватывающего притираемую деталь. Для внутренней притирки цилиндрического или конического отверстия притир имеет форму разрезной втулки или стержня, вставляемого в притираемое отверстие детали. Для притирки вкладышей подшипников токарных и других станков применяют специальное приспособление, приводящее в движение притир в горизонтальном его положении. Привод обычно осуществляют от электродвигателя через червячную передачу, кривошипный механизм и шарнирное соединение (фиг. 99).

Притирку клапанов и пробок кранов производят вручную. В данном случае клапан и седло его притираются друг к другу. Притирочным материалом служит мелкий наждак, толченое стекло и паста ГОИ. Клапан прикрепляют к коловороту, которым совершают возвратно-поворотное движение от руки на угол 30 — 45°. Для повышения производительности труда и улучшения качества притирки клапанов и пробок применяют специальную электрическую машинку (фиг. 100), которая по своей конструкции напоминает электрическую дрель. Шпиндель этой машинки совершает вращение в ту и другую стороны на угол 90°.

Машинка (фиг. 100) состоит из корпуса с вмонтированным в него электродвигателем и зубчатой передачи. На шпиндель машинки надевается поводок для захвата клапана вовремя притирки. Шпиндель машинки совершает 400 колебаний в минуту. Применение машинки для притирки клапанов повышает производительность в 3 — 4 раза по сравнению с ручной притиркой дрелью. Широкое распространение получила механическая притирка взамен шабровки, особенно в области станкостроения и при ремонте станков. Этот вид обработки является экономичнее шабровки и обеспечивает качество притираемых поверхностей не ниже шаброванных. На фиг. 101 показана притирка станины направляющих токарного станка по сопряженному суппорту. Станина 2

установлена на столе

1

продольно-строгального станка.

На направляющие станины кладется сопрягаемый суппорт, предварительно пришабренный по плите, и при помощи стержня соединяется с суппортом продольно-строгального станка. Пружины создают равномерный нажим на притираемые направляющие. Для притирки применяют грубую пасту ГОИ (40 микрон). Пасту разводят керосином. По мере срабатывания паста удаляется, после чего поверхность промывается керосином или бензином. Точность притирки равна 0,01 мм

на длине 2

м

при первоначальном зазоре между суппортом и направляющими станины 0,5

мм

. Притирку можно производить после чистового строгания. Этот способ обработки в 2,5 — 3 раза производительней ручной шабровки и требует более низкой квалификации, чем при шабровке. Аналогичным способом производят притирку направляющих станин других станков. После притирки направляющие окончательно доводят до соответствия техническим требованиям ручной или механической шабровкой. При этом снимают отдельные блестящие пятна — бугорки неснятого металла, чем предотвращают появление возможных задиров направляющих во время эксплуатации станка. Кроме того, притирку плоскостей производят вращающимися медными или чугунными кругами, которые получают вращение от шпинделей специальных станков. Диаметры кругов следует брать в пределах от 200 до 400

мм

, скорость вращения круга 25 — 30

м/сек

. При притирке обрабатываемое изделие прижимают к кругу, смазанному притирочной пастой. Припуск на притирку оставляют от 0,05 до 0,1

мм

. Вначале притирку ведут грубыми порошками № 80, 120, оставляя припуск на окончательную притирку 0,01 — 0,02 мм, затем притирку производят порошками № 150, 200 и 220. Точность притирки может доходить до 0,001 — 0,002 мм. Следует заметить, что при вращении притира возникает тепло от трения его о плоскость детали. Эго может явиться причиной коробления детали. Для предупреждения коробления необходимо притирку вести очень осторожно, деталь следует слегка прижимать к кругу. Если притираемая деталь достигает температуры, при которой держать ее руками невозможно, следует приостановить притирку и дать возможность остыть детали до нормальной температуры. Для притирки цилиндрических наружных поверхностей деталей применяют плоские медные или чугунные притиры или кольца, изготовленные из этих металлов. Притирку цилиндрических отверстий производят с помощью круглых чугунных или медных притиров. Длина притира должна быть не менее трех диаметров отверстия притираемой детали. На поверхности притиров рекомендуется делать неглубокие и узкие спиральные канавки для удерживания притирочной пасты. Вначале притирку ведут пастами из грубых абразивных порошков, а окончательную доводку производят более мелкими абразивами. Вращение притира осуществляется от шпинделя токарного или сверлильного станка. Притирку плоских поверхностей производят на неподвижных чугунных плитах, форму и размеры которых выбирают в зависимости от величины и формы притираемых деталей (шаблонов, калибров). Для равномерного износа притира следует работать всей его плоскостью. Притирку пробок и кранов производят непосредственно в их гнездах. В качестве абразива для притирки стальных деталей применяют наждак или корунд. Для притирки сплавов меди применяют толченое стекло, смешанное с машинным маслом. Процесс притирки происходит в такой последовательности: смазывают пробку крана маслом, а затем посыпают ее со всех сторон тонким слоем порошка и притирают, поворачивая ее в отверстии в одну и в другую сторону. Для проверки качества притирки пробку вынимают из гнезда, насухо протирают ее поверхность, затем проводят по ней мелом несколько линий, вставляют ее в гнездо и вращают влево и вправо. Если притирка произведена хорошо, то меловая линия сотрется равномерно по всей длине пробки. Если же мел сотрется частями, то это укажет на неплотную и неправильную притирку. Притирка клапанов производится как вручную, так и механическими дрелями.

| предыдущая страница | оглавление | следующая страница |

Суть технологии

Притирка, благодаря которой можно получить поверхности с требуемой степенью шероховатости и с заданными отклонениями, предполагает снятие с обрабатываемой детали тонкого слоя металла, для чего в отличие от доводочной операции шабрения, используются не только инструменты, но и мелкодисперсные абразивные порошки или пасты. Абразивный материал, при помощи которого выполняется такая обработка, может наноситься как на поверхность детали, так и на специальное приспособление, которое называется притир.

Схемы доводки

Притирка, выполняемая с медленной скоростью и при помощи постоянно меняющих направление движений, позволяет не только уменьшить шероховатость поверхности до требуемой величины, но и значительно улучшить ее физико-механические характеристики.

Притирку, которую часто называют и доводка, можно выполнять различными способами. Так, детали сложной конфигурации, изготавливаемые в единичных экземплярах, обрабатывают полностью вручную, а для притирки изделий, выпускаемых мелкими сериями, используют полумеханический способ. При этом подача детали в зону обработки осуществляется вручную, а саму притирку выполняют при помощи механических устройств. При производстве деталей крупными сериями и в массовом порядке не обойтись без такого устройства, как притирочный станок, при помощи которого и выполняют доводочные операции.

Положение рук при притирке металлических поверхностей