Фундамент, описание технологии подготовки фундамента для токарных станок с ЧПУ

Общие требования к фундаменту. Фундамент служит основанием станка, обеспечивающим максимальное использование его возможностей по производительности и точности в течении длительного срока, исключающим влияние станка на работу соседнего оборудования. Для этого необходимо чтобы фундамент при удобном размещении и прочном закреплении станка отвечал требованиям обеспечения уровня колебаний, передаваемых от станка. Жесткость закрепления станка на фундаменте оказывает существенное влияние на точность станка при резании. Основное требование, предъявляемое к установке на фундамент высокоточного станка, является обеспечение надежной защиты от колебаний по полу на фундамент, то есть устройство виброизоляции. Фундамент для станка должен быть изготовлен в соответствии со строй заданием на фундамент, указанном в документации на станок. Крепёжные детали (анкерные болты) для установки станка на фундамент поставляются со станком или должны быть изготовлены покупателем станка согласно прилагаемой документации.

Определяющие способ установки станка факторы

Правильный монтаж станков определяет качественные показатели их работы. При этом следует определиться с подходящим фундаментом.

Укрепление пола под установку станка

Фундаменты под станочное оборудование делятся на две группы:

- первую (I) составляют основания, являющиеся только опорой (обычный пол);

- ко второй (II) относятся отдельные фундаменты, жестко связанные со станком.

Любое основание предназначено для распределения нагрузки от станка, определяющейся его массой и силами, возникающими при его работе. Фундамент должен обеспечивать надежное, устойчивое положение оборудованию.

Выбор способа установки оборудования (на отдельное основание либо непосредственно на существующий пол) определяется следующими факторами:

- весом станка (статической нагрузкой);

- необходимой точностью обработки деталей;

- величиной динамических нагрузок;

- рабочим режимом оборудования;

- несущими характеристиками перекрытия либо пола, а также свойствами располагающегося под ним грунта;

- жесткостью станины любого станка.

В таблице далее представлено станочное оборудование, разбитое по разным критериям, с привязкой к фундаментной группе.

Независимо от того, будет станок устанавливаться на пол или специальный фундамент, должны быть обеспечены при монтаже его вертикальность и горизонтальность.

Если по одному критерию (например, нагрузке, рабочему режиму) оборудование не соответствует первой группе фундаментов, то ставить его следует на отдельное основание.

Технические условия на изготовление фундамента.

Для станков нормальной точности: Несущая способность грунта 5кг/м2. При необходимости фундамент нагрузить дополнительной нагрузкой (бетонными блоками, блюмсами и т.п.), превышающей массу станка в 3-4 раза и ежедневно до окончания усадки проверять нивелиром высотные отметки по реперу, не связанному с фундаментом. Для станков повышенной точности: Фундамент должен выполняться со свободными боковыми гранями и применяться тяжелый бетон проектных марок по прочности на сжатие 150-200 кг/см2. Для заливки фундамента применять бетонную смесь с объёмным соотношением цемент-песок- щебень 1:1:3 (марка бетона не ниже М250). Глубина фундамента Н > 0,6 √F, где F — площадь фундамента. Фундамент армируется единой решёткой по длине, ширине и высоте с величиной ячейки 200 мм. Диаметр арматуры зависит от величины фундамента и может быть от 12 мм до 20 мм. Прочность бетона фундамента. Монтаж станка может быть допущен при достижении бетоном прочности на сжатие не ниже 50% проектной (примерно соответствует семидневному бетону). К моменту пуска станка прочность бетона должна быть не ниже 70% проектной (примерно соответствует 15 дневному бетону). Срок полного твердения бетона – 28 дней. Качество бетона контролируют по прочности контрольных кубиков 200х200х200 мм. Прочность бетона в готовом фундаменте может быть грубо оценена по звуку и ударам.

Фундамент под металлообрабатывающий станок

В условиях статических и динамических нагрузок, которые воздействуют на основание, подготовка фундамента под станок является ответственной операцией, требующей четкого проектного расчета и добросовестного соблюдения технологии его изготовления.

Суммарная нагрузка (с учетом вибраций), передаваемая на площадь опорной подошвы, не может превышать несущую способность подстилающего грунта, поэтому в зависимости от характера работы оборудования для разных типов станков выбирают разные конструкции фундамента.

Требования к основанию

Фундамент для установки технологического оборудования, включая станки по механической обработке твердых материалов, несмотря на необходимость проведения индивидуального расчета в конкретных условиях эксплуатации, должен соответствовать СНиП 2.02.05-87.

Общие правила по устройству опор для машин, создающих динамические нагрузки, формулируются так:

Массивность. Чем больший вес имеет основание, тем выше его способность сопротивляться вибрациям станка. Высокая прочность и жесткость. Устойчивость к постоянным и переменным нагрузкам прямо пропорционально влияет на срок эксплуатации оборудования на этом фундаменте

Жесткое крепление важно для высокоточных станков. Повышенная устойчивость к агрессивным воздействиям (ГСМ, охлаждающие эмульсии, растворители). Необходимо обеспечивать максимальную инертность хотя бы для верхнего слоя монолита.

Такие характеристики нужны фундаменту в комплексе с выдержкой минимально допустимых отклонений по его расчетным габаритам.

В зависимости от массы станка (до 10 т или более) и класса точности разрешается применять под них различные по конструкции основания (общие, одиночные, вибро-изолированные). Вертикальные разрезы таких опор показаны на чертеже:

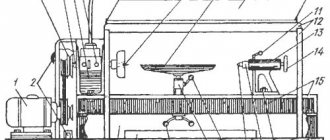

Ставить 1 шлифовальный станок или группу можно на утолщенные ленты, специально заливаемые в полу цеха, как показано на этом фото:

При монтаже станков на 2 этаже и выше используют рамный или стенчатый тип бесподвального фундамента. У них нагрузка распределяется через каркас на перекрытия или несущие стены (опорные колонны). Вибрация, создаваемая станком, для такой опоры должна быть минимальная. Устанавливая фрезерный агрегат, можно применить демпферы, гасящие частотные колебания.

Уклон верхней плоскости крепления оборудования категорически не допускается.

В противном случае будет неравномерное распределение эксплуатационных нагрузок, что влияет на характеристики работающего станка, оказывает разрушающее воздействие на станину механизма и анкеры в основании.

Сделать для себя

Металлообрабатывающий станок в частной мастерской не является редкостью. Сделать прочный фундамент можно руководствуясь СНиП и техническим описанием для конкретного вида оборудования. В качестве памятки пригодятся такие рекомендации:

- легкие модели станков ставят на железобетон марки М200, М300, тяжелые агрегаты — на М300, М400;

- при расчете давления подошвы на грунт коэффициент условий работы (от 0,5 до 1) зависит от вида оборудования, коэффициент осадки грунта(0,7 – 1) от его влажности;

- контакт материала фундамента с конструктивными несущими элементами здания нежелателен – надо оставлять зазор, устраивать гасящую подушку из щебня, дубового бруса;

- анкера для крепления станка располагаются не ближе 0,2 м к краю основания;

- в отапливаемых мастерских глубина заложения 0,5 – 0,7 м, в неотапливаемых помещениях глубина промерзания + 0,25 м (минимум);

- трамбовка бетона при заливке проводится послойно, толщиной 0,15 м.

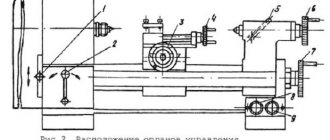

Планировать расположение габаритного механизма лучше до заливки пола на предполагаемом месте его установки, как показано на этом фото:

Пример самостоятельного изготовления фундамента под токарный станок ТВ-6 (пошаговые операции) показан на этом видео:

Как и все виды бетонных оснований, фундамент для оборудования нуждается в гидроизоляции, армировании и соблюдении сроков набора крепости монолитом (27 – 30 дней) до начала монтажа на него станка.

Допустимые отклонения от стройзадания.

Стройзадание является проектным заданием для разработки фундамента и определяет конструкцию только верхней части. Верхняя часть, поверхность для установки станка должна быть ровной, «гладкой», без уклонов и выпуклостей. Допустимые отклонения: — установочных поверхностей на фундаменте, возведенных до проектной отметки: По плоскости в любом направлении +-0,2/500 мм По высоте -5 мм По уклону 1/1000 мм Строители обычно творчески относятся к изготовлению фундамента, требования на чертежах не читают — а делают по сантиметровым строительным допускам. Внимание!!!!! Станок, установленный на полу при отсутствии фундамента без выверки по уровню и без крепления к полу, через короткое время теряет свою точность, изнашиваются направляющие и в результате станок требует ремонта. Подготовительные работы с опорами. Подготовка клиновых башмаков заключается в снятии консервационной смазки, краски и грязи с рабочих поверхностей, особенно обратить внимание на наклонные и прилегающие к станине. Смазка наклонных поверхностей консистентной смазкой. Установка клиновых башмаков в крайнее нижнее положение. Монтаж станка. Очистить нижнюю поверхность станины станка от консервации и грязи, особенно места прилегания клиновых башмаков. Установить станину станка на четыре вспомогательные опоры, расположенные по углам станины между анкерными колодцами фундамента, согласно документации так, чтобы отверстия в станине совпадали с центрами анкерных болтов в анкерных колодцах фундамента. Высота вспомогательных опор должна быть на 5 мм меньше высоты клиновых башмаков в нижнем положении. Собрать всю структуру станка (стойка, стол, шпиндельная бабка, магазин инструментов, телескопическая защита) и часть кабинета, которая не будет мешать заливке бетоном анкерных колодцев. Установка и выверка станка. Установить стол станка по центру перемещений. Используя станочный уровень, установленный в центре стола в двух взаимно перпендикулярных положениях, выставить станок на четырёх вспомогательных опорах с точностью 0,1/1000 мм с помощью домкрата и стальных прокладок толщиной 0,5 – 1 мм. Используя анкерные болты с приваренными шайбами для поддержки клиновых башмаков, привернуть все клиновые башмаки к станине станка (см. чертёж). Площадь в плане анкерного колодца должна быть больше площади клинового башмака. Клиновые башмаки должны быть в нижнем положении. Залить анкерные колодцы водой для пропитки фундамента вокруг колодцев. Выдержать с водой 8 часов. Заполнить анкерные колодцы малоусадочным бетоном марки не ниже М300. Уплотнить вибратором и подлить вручную бетон под клиновые башмаки так, чтобы он стоял на щебне бетона и был залит по всей нижней поверхности башмака. Выдержать залитый в анкерные колодцы бетон 4 дня постоянно влажным для лучшего затвердевания. Ослабить крепёжные гайки на анкерных болтах. Поднять станок с помощью клиновых башмаков, чтобы убрать вспомогательные опоры. После 7 дней выдержки бетона, залитого в анкерные колодцы, можно выставить станину станка в горизонтальной плоскости в соответствии с сертификатом качества на данный станок с помощью домкрата, клиновых башмаков и станочного уровня 0,02/1000 мм. Верх фундамента между клиновыми башмаками заровнять цементным раствором и «зажелезнить». Окончательно затвердевший и выдержанный фундамент покрасить маслостойкой краской для предохранения от разрушающего действия масла и СОЖ. Произвести затяжку гаек на анкерных болтах динамометрическим ключом с моментом, указанном в таблице. При этом, следить за тем, чтобы уровень не изменял показаний при равномерном затягивании гаек.

Фундаменты для фрезерных станков, обрабатывающих центров, расточных и шлифовальных станков могут сильно отличаться по конфигурации и требованиям, будут рассмотрены в дальнейших статьях

Подготовка пола к монтажу станка

От правильности монтажа станочных линий или отдельных агрегатов зависит, кроме качества работы, также их долговечность и срок службы опорной конструкции под ними. При установке в любом случае нужно руководствоваться паспортом изделия, а особенно монтажными чертежами.

Если планируется расположить в цеху либо мастерской несколько единиц станков, то между ними следует оставлять проходы, размеры которых регламентированы правилами охраны труда (техники безопасности).

Пол служит только основанием под станок. В цехах предприятий и в домашних мастерских он в основном цементный. Другие материалы применяются гораздо реже. Встречается также бетонный пол с деревянным настилом. Устанавливать станки на доски не рекомендуется, потому что они способны достаточно быстро деформироваться под нагрузкой (если агрегат весит более 200 кг). При этом выверенное положение оборудования нарушается, вызывая сопутствующие неудобства.

Бетонный пол под монтаж станков должен быть определенной толщины, соответствующей величине будущей нагрузки. Если его высота не соответствует, то делают армированную стяжку или отдельный фундамент. Также заливают пол бетоном при сильных колебаниях его уровня, чтобы максимально хорошо выровнять поверхность.

Можно также подготовить (залить раствором, предварительно сделав выемку нужных размеров) не всю основу, а только отдельное место. Получится подобие фундамента.

Для наиболее рационального пользования имеющейся площадью мастерской или цеха, а также с целью повысить удобство рабочего процесса, производят установочную разметку на полу. Это особенно актуально при размещении нескольких единиц оборудования, которое монтируют поперечными или продольными рядами.

Разметка должна быть выполнена так, чтобы обеспечить технологические требования к процессу обслуживания, а также правила техники безопасности. Часто габаритные агрегаты ставят посередине помещения, чтобы было можно без проблем использовать грузоподъемную технику при необходимости. Небольшие аппараты, например, фрезерные станки, устанавливают обычно вдоль стен (поперек к ним).

Для правильного монтажа отмечают оси, отдельно стоящих агрегатов, либо линии, определяющие расположение рядов.

На практике часто встречается, когда подготовку основы ведут так:

- отмечают размещение болтов крепления;

- бурят отверстия;

- устанавливают анкера;

- бетонируют их;

- когда бетон затвердеет в нужной степени, тогда монтируют механизмы.

Такой способ позволяет относительно легко выставить станки, надежно закрепив их к основе. Для большей устойчивости при работе и лучшего соединения с полом, станочное основание заливают бетоном.

В небольших мастерских часто под станки (легкие или средние по весу) подкладывают резину (из транспортерной ленты) на цементный пол.

Монтируют оборудование как на полы, располагающиеся непосредственно на грунте, так и на междуэтажные перекрытия. Главное, чтобы оно соответствовало требованиям, предъявляемым по динамической и статической нагрузке.

Если основанием служат междуэтажные перекрытия, то необходимо проводить дополнительные расчеты, подтверждающие достаточную их прочность.

В следующем видеоролике показывается, как станок ставить на пол.

Подготовку полов под монтаж шлифовальных станков, либо другого их типа, выполняют с учетом рекомендаций, изложенных производителями в эксплуатационной инструкции к устанавливаемой модели. Такое размещение относится к фундаментам первой группы.

Отличным вариантом основания является железобетонный пол, потому что в большинстве случаев он имеет большую прочность и не требует какой-либо предварительной подготовки. Оборудование при этом просто ставят на его поверхность, выставляя по уровню. В других случаях требуется в той или иной степени выполнять усиление основы.

УСТАНОВКА СТАНКА

Правильность установки и закрепления станков на фундаменте во многом определяет качество их работы и технико-экономические показатели. Станки в цехе устанавливают или на общем бетонном полу толщиной 150…200 мм, или на специально проектируемых фундаментах. Жесткий фундамент, рациональная конструкция, целесообразная расстановка и тщательная регулировка станочных опор уменьшает деформации недостаточно жестких станин, особенно при их большой протяженности и перемещении по ним тяжелых исполнительных органов.