Сплавы с висмутом

Лучшей спаиваемостью обладает припой из олова, серебра и небольших количеств висмута. Иногда вместо висмута добавляют германий. Бессвинцовый сплав имеет низкую температуру плавления, которая укладывается в интервал от 200 до 210 ℃.

Значение может изменяться в зависимости от соотношения металлов. Добавки улучшают смачивание деталей расплавом, способствуют образованию качественных швов.

Очень близка температура плавления смеси олова, цинка и висмута к аналогичному показателю свинцовых припоев. Достоинством бессвинцового сплава является отсутствие токсичного компонента.

Однако цинк, как активный металл провоцирует появление многих проблем. Припойная паста подлежит быстрому использованию, при хранении она изменяется.

Паять таким бессвинцовым средством нужно с применением флюсов, в атмосфере инертных газов. Иначе велика вероятность окисления, излишнего зашлаковывания шва.

Направления использования

Возможности пайки бессвинцовыми припоями велики. Они включают проведение спаивания волной или в специальных печах.

Можно использовать обычный паяльник. Выбор технологии определяется объектом, условиями эксплуатации спаянного изделия, спецификой производства.

При работе на предприятиях оборонного назначения рекомендуются высококачественные смеси из олова, серебра, меди, к которым при необходимости добавляют сурьму.

Присутствие сурьмы ухудшает экологическую безопасность сплава. Это очень токсичный элемент, смеси с которым применяются только в случае острой необходимости.

Для работы с профессиональной техникой в промышленности, системах связи также пригодны припои из олова, серебра, меди или только оловянно-серебряные составы эвтектического характера.

Для офисного оборудования, аудио- и видеотехники рекомендованы также составы на основе олова, серебра с добавками меди или сурьмы или без таковых. Припои, содержащие висмут, из соображений экономии денежных средств применяются значительно реже.

Общие требования

Количество композиций металлов, не включающих свинец, постоянно увеличивается. Благодаря многолетнему применению на практике, известность получили несколько основных составов. Для многих из них характерно явление эвтектики.

Оно заключается в том, что температура плавления сплава с тщательно подобранным соотношением металлических компонентов ниже, чем у любой другой смеси выбранных металлов. Эвтектические качества бессвинцового припоя позволяют снижать температуру нагрева рабочей зоны, экономить количество потребляемой электроэнергии.

Существуют общее требования к припоям без свинца – отсутствие лишних примесей. Посторонние металлы негативно влияют на качества шва:

- если в сплавах в небольших количествах находится никель, то шов может иметь полости;

- примеси алюминия приведут к получению тусклого и зернистого соединения;

- железо значительно увеличивает вероятность образования окалины;

- медь в избыточном количестве склонна увеличивать смачиваемость;

- сурьма может вызвать образование шва, хрупкого при невысоких показателях температуры.

Важно применять припои, сделанные авторитетными производителями. На предприятиях, профессионально занимающихся получением бессвинцовых припойных сплавов, много внимания уделяется контролю чистоты всех компонентов

Качеству такой продукции можно доверять.

Меню

Программа симпозиума была насыщенной и крайне интересной. В первый день с докладами выступили специалисты из Швеции: Ларс-Олаф Уоллин (Lars-Ollaf Wallin), представитель IPC в Европе, и Ларс-Гуннар Кланг (Lars-Gunnar Klang), независимый эксперт в области пайки. Во второй день Вернер Энгельмайер (Werner Engelmaier), председатель главного комитета IPC по вопросам надежности изделий, США, а в третий, заключительный день доклады прочли российские специалисты: Николай Иванов, заместитель генерального директора по новой технике и технологии ОАО «Авангард»; Владимир Ивин, начальник отдела радиотехнологий этого же предприятия, и Станислав Гафт, технический директор ЗАО «Предприятие ОСТЕК».

А теперь расскажем подробнее о каждом из докладчиков и их выступлениях.

Ларс-Олаф Уоллин преподаватель Королевского института технологии. Ларс-Гуннар Кланг независимый эксперт в области пайки с 20-летним опытом, консультант по переходу на бессвинцовые технологии пайки.

Доклады Ларса-Олафа Уоллина и Ларса-Гуннара Кланга касались проблем бессвинцовой и смешанной технологии монтажа. Выступления были разделены на несколько частей.

В начале были рассмотрены вопросы, связанные со стадией проектирования печатных плат (далее ПП) и печатных узлов (далее ПУ). Так, были затронуты вопросы проектирования печатных плат с точки зрения их дальнейшей сборки и испытаний. В очередной раз были указаны проблемы, возникающие при желании разработчиков и конструкторов разместить сложный функционал в малом объеме, что вызывает необходимость «плотного» размещения компонентов и многослойных структур ПП.

Для разрешения вопросов проектирования размеров контактных площадок (далее КП) компонентов и зазоров между ними и проводящим рисунком было рекомендовано руководствоваться IPC-7351А (рис. 1).

Рис. 1.

Варианты изменения КП в соответствии с IPC-7351A, в зависимости от плотности монтажа под: а) чип-компоненеты; б) компоненты с выводом типа «крыло чайки»

Были приведены примеры дефектов, которые возникают при неправильном проектировании и в том случае, когда не учтены возможности производителя ПП (рис. 2).

Рис. 2.

Смещение паяльной маски может приводить к вскрытию дорожек, либо к перекрытию КП под BGA-микросхему

Далее была рассмотрена вся технологическая цепочка операций создания печатных плат (рис. 3) и сборки печатных узлов (рис. 4), с указанием стандартов IPC, которыми следует руководствоваться на каждом этапе производства.

Рис. 3.

Схема построения участка изготовления ПП

Схема построения участка изготовления ПП (рис. 3):

- CAD (получение CAD-данных от заказчика).

- САМ (обработка CAD-данных, подготовка управляющих программ).

- Новые материалы.

- Бессвинцовые стклотекстолиты.

- FR4 с высоким Tg.

- FR4.

- Укладка.

- Сверление.

- Нанесение химического покрытия 23 мкм.

- Послойное нанесение.

- Лазерный плоттер.

- Экспонирование.

- Удаление ПТЭФ.

- Проявление.

- РТН-выход.

- Нанесение покрытия.

- Отмывка.

- Контроль.

- Электролитическое нанесение Cu 25 мкм.

- Электролитическое нанесение Sn 45 мкм.

- Удаление фоторезиста.

- Травление меди.

- Удаление металлорезиста Sn.

- АОИ.

- Нанесение паяльной маски.

- Экспонирование.

- Проявление.

- Отверждение.

- Травление и флюсование.

- HASL. или

- HASL SnPb, HSAL SnCu, ENIG, иммерсионное Ag; Immersion иммерсионное Sn, OSP.

- Водная отмывка.

- Контроль.

- Печать надписей.

- Разводка.

- Разделение.

- Электрическое тестирование.

- Выпускаемая продукция.

- Механическая очистка.

- Травление меди.

- Отмывка.

- Утилизация.

Рис. 4.

Схема построения участка сборки ПУ

Схема построения участка сборки ПУ (рис. 4):

- Подготовка производства (анализ присланных проектов).

- Паяльная паста.

- Трафареты.

- Компоненты.

- Шкафы сухого хранения.

- Печатные платы.

- Отмывка.

- Пайка волной.

- Ручная пайка.

- Зарузчик.

- Автомат трафаретной печати.

- Fuji автомат-установщик.

- Mydata автомат-установщик.

- Печь конвекционного оплавления.

- АОИ (автоматическая оптическая инспекция).

- Разгрузчик.

- Зарузчик.

- My 500 автомат трафаретной печати.

- Assembleone автомат-установщик.

- Mydata автомат-установщик.

- Печь конденсационного оплавления.

- Разгрузчик.

- Ремонтный центр.

- Рентгеновский контроль.

Следует отметить, что наши иностранные коллеги представили очень наглядный и качественный иллюстративный материал, показывающий дефекты и причины их появления. Примерами служили описания дефектов, возникающих при неправильном конструировании трафаретов для нанесения пасты, подборе параметров нанесения (рис. 5) и температурного профиля (рис. 6).

Рис. 5.

Остатки пасты после трафаретного нанесения: а) большая апертура; б) маленькая апертура

Рис. 6.

Влияние температурного профиля на формирование паяного соединения: а) полное оплавление пасты; б) неполное оплавление частиц диаметром 0,25 мм; в) неоплавленные частицы диаметром от 0,25 мм

Были представлены снимки высокого разрешения различных дефектов, которые возможно обнаружить визуально (смещение компонентов, подрез, пустоты и отрыв паяного соединения, шарики припоя, плохая смачиваемость и некоторые другие), многочисленные микрошлифы, на которых были видны не только дефекты (смещение слоев ПП, разрыв металлизации внутренних соединений между внутренним слоем и стенкой отверстия и аналогичные описанным выше рис. 7, 8), но и структуры самого паяного соединения с интерметаллическими фазами. Были представлены и результаты при проведении неразрушающих типов контроля рентгеновские снимки (пустоты в паяных соединения, смещения слоев ПП, брызги и шарики припоя и другие рис. 9, 10) и снимки, сделанные на установках УЗ-контроля (расслоение микросхем, отсутствие контакта рис. 11, 12). Были продемонстрированы видеоматериалы: процесс пайки компонентов и дефекты, возникающие при сушке компонентов (эффект попкорна).

Рис. 7.

Трещина во внутренних слоях стеклотекстолита

Рис. 8.

Трещина внутри микросхемы (вверху корпус микросхемы, внизу стеклотекстолит)

Рис. 9.

Пример рентгеновского снимка QFP-микросхемы, дефект непропай

Рис. 10.

Пример рентгеновского снимка BGA-микросхемы, дефект перемычки припоя

Рис. 11.

Пример УЗ-контроля платы с микросхемами в BGA-корпусах, красным показаны области расслоения

Рис. 12.

Пример УЗ-контроля микросхемы в корпусе SOIC 16, красным показаны области расслоения

Рассмотрены вопросы о покрытиях компонентов и финишных покрытиях плат, марках и типах паяльных материалов с описанием наиболее приемлемых комбинаций и свойств покрытий и материалов.

Особый интерес вызвало обсуждение выбора финишного покрытия плат: были даны сравнительные характеристики таких покрытий, как OSP (органическое покрытие), HASL (горячее лужение), ENIG (иммерсионное золото), оловянное и серебряное. Приведены сравнительные характеристики финишных покрытий: их сроки хранения, паяемость, смачиваемость и некоторые другие параметры (рис. 13).

Рис. 13.

Пример паяемости различных финишных покрытий ПП

Кроме известных преимуществ и недостатков перечисленных финишных покрытий, была затронута очень интересная тема замена иммерсионного золота на иммерсионное серебро. Наши коллеги не считают иммерсионное золото оптимальным покрытием (заметим, что большинство отечественных предприятий использует либо иммерсионное золото, либо «старое доброе» горячее лужение). Они указали на такие недостатки иммерсионного золота, как недостаточная паяемость (что может быть вызвано некачественным технологическим процессом не до конца стравлена маска) и высокая скорость образования интерметаллических соединений практически со всеми металлами, входящими в паяное соединение. В то же время, по их словам, иммерсионное серебро приведенных недостатков лишено. Была приведена схема процесса осаждения серебра на медь с описанием полученных характеристик покрытия (рис. 1417).

Рис. 14.

Технологическая цепочка процесса формирования финишного покрытия ПП: иммерсионное серебро ASIG

Рис. 16.

Процесс нанесения автокаталитического серебра: • Автокаталитическая реакция, процесс осаждения поддерживается с помощью восстановителя в электролитической ванне. • Создает беспористую и очень прочную серебряную поверхность, которая блокирует любую диффузию меди через серебряную пленку при многократной пайке оплавлением или длительном хранении.

Рис. 17.

Процесс осаждения тонкого золота: • Благодаря осаждению автокаталитического серебра серебряная пленка имеет достаточную толщину для дальнейшего осаждения иммерсионного золота. • Из-за небольшого различия потенциалов между золотом и серебром, а также из-за устойчивости серебра к коррозии становится возможным произвести процесс осаждения очень тонкого слоя золота, что позволяет значительно снизить затраты в сравнении с иммерсионным золотом.

Охарактеризованы были и финишные покрытия самих компонентов (табл. 1). В дальнейшем говорилось о совместимости покрытий компонентов и марок паяльных материалов. В очередной раз акцентировано внимание участников на необходимости учитывать влагочувствительность компонентов, их хранение и сушку перед монтажом. Видеоролик, где был представлен паровоздушный взрыв компонента в корпусе BGA, отчетливо продемонстрировал, что может происходить с компонентом, который неправильно хранился и не прошел предварительную сушку. Другой пример показал, как ведет себя компонент в корпусе QFP: при установке на пасту и в начале пайки все шло нормально, но при приближении к пику температурного профиля (паста уже расплавилась) компонент «приподнялся» и потом снова опустился паяное соединение не образовалось, причина дефекта та же.

Таблица 1.

Сравнительные характеристики паяемости различных финишных покрытий выводов компонентов

| Покрытие выводов компонентов | |||||||

| Sn-Pb | Sn-Bi | Sn-Cu | Sn-Ag | Sn-Pd-Au | Ni-Au | ||

| Состав сплава, % | Pb: 10 | Bi: 4 | Cu: 1,5 | Cu: 3,5 | | | |

| Температура плавления, °С | 183∼215 | 213∼227 | 227∼296 | 221 (эвтектика) | Растворимое покрытие | Растворимое покрытие | |

| Паяемость | Смачивание | Хорошая | Удовлетворит. | Слабая | Слабая | Удовлетворит. | Слабая |

| Температура пайки, °С | Хорошая | Удовлетворит. | Низкая | Низкая | Удовлетворит. | Удовлетворит. | |

| Прочность соединения | Удовлетворит. | Удовлетворит. | Удовлетворит. | Удовлетворит. | Удовлетворит. | Удовлетворит. | |

| Продуктивность | Хорошая | Удовлетворит. | Удовлетворит. | Низкая | Удовлетворит. | Удовлетворит. | |

| Стоимость/затраты | Оптимальная | Удовлетворит. | Удовлетворит. | Низкая | Низкая | Низкая | |

Марки материалов, используемых при монтаже, были охарактеризованы с точки зрения состава, совместимости с возможными комбинациями финишных покрытий плат и компонентов. Кроме характеристик материалов, были представлены статистические графики, к примеру, график, характеризующий скорость растворения металлов в оловянно-свинцовом припое при 225 °С (рис. 18).

Рис. 18.

Скорость растворения металлов в оловянно-свинцовом припое при 225 °С

Рассмотрены возможные комбинации: финишное покрытие ПП покрытие выводов компонентов паяльная паста. Недопустимой была признана комбинация «бессвинцовая паста свинцовосодержащий компонент», наилучшей «свинцовосодержащая паста свинцовосодержащий компонент» и допустимой «свинцовосодержащая паста бессвинцовый компонент». При этом отдельное внимание было уделено компонентам в корпусах типа BGA, CSP, QFN. От участников симпозиума поступало много вопросов о возможности пайки BGA-микросхем с бессвинцовым покрытием выводов свинцовосодержащими пастами, и как поступать при использовании подобных компонентов в спецтехнике. Сразу хочется отметить, что ни Ларс-Олаф Уоллин, ни Ларс-Гуннар Кланг, ни их коллега, выступавший на следующий день, Вернер Энгельмайер не смогли дать точных рекомендаций при подобной комбинации и гарантировать надежность пайки.

Проблема заключается в том, что «смешанная» (или «комбинированная») технология применяется только в России. Когда был задан вопрос о пайке при смешанной технологии в военной технике, наши иностранные коллеги ответили, что в их странах таких проблем не возникает: пайка проводится по классической технологии с применением исключительно свинцовосодержащих компонентов. Как рекомендация, было предложено использовать при смешанной технологии термопрофили, аналогичные бессвинцовой технологии, с учетом теплоемкости и сложности самого ПУ, таким образом, под корпусом BGA-компонента должна быть температура ∼235 °С (рис. 19). Но даже при этом надежность пайки они гарантировать не берутся (далее, в обзоре доклада Вернера Энгельмайера этот вопрос будет освещен подробнее).

Рис. 19.

Изменение температуры по поверхности ПУ (под микросхемой в BGA-корпусе и на кристалле самой микросхемы) при пайке оплавлением

Докладчики акцентировали внимание на проблемах оловянных «усов» и «оловянной чумы». Ведь, как известно, именно проблема формирования оловянных «усов» привела уже не к одному отказу в ответственных узлах (к примеру, отказ блока управления АЭС и выход из строя одного из спутников), проблема «оловянной чумы» не так распространена, но тоже вызывает определенные опасения. Что касается оловянных «усов», наши коллеги представили примеры данных кристаллических образований (рис. 20). Следует уточнить, что по их данным к формированию «усов» склонно не только олово (Sn), но и цинк (Zn), кадмий (Cd), индий (In), свинец (Pb), сурьма (Sb), золото (Au), алюминий (Al), серебро (Ag, точнее сульфид серебра), однако вопрос заключается в величине данных кристаллических образований: для олова они наиболее значительны. По поводу борьбы с «усами» процитируем текст одного из слайдов: «На данный момент не существует теории, которая может прогнозировать количество или длину «усов» и момент начала их роста». В отечественной технологии считается, что добавление хотя бы 5% свинца подавляет рост «усов», длина которых может привести к КЗ.

Рис. 20.

Примеры дефекта оловянные «усы» (у наших коллег они уже поделены на 5 групп узелки, петли, нити, полосы и кольца)

С «оловянной чумой» ситуация проще: возникновение данного дефекта возможно при использовании олова высокой чистоты, порядка 99,99%. Таким образом, добавление примеси надежно гарантирует невозможность формирования «оловянной чумы». Как пример, были приведены следующие величины примесей: >> 5% меди (Cu), либо > 5% серебра (Ag), либо 0,5% висмута (Bi), либо 0,1% сурьмы (Sb), либо 50100 ppm свинца (Pb). Представлены снимки исследований, показывающих процесс формирования α-Sn «оловянной чумы» (рис. 21, 22).

Рис. 21.

«Оловянная чума»: а) образцы из олова с 0,5% меди в начале испытаний, через 1,5 и 1,8 года соответственно (образцы хранились при температуре 18 °С); б) поперечный срез образца, выдержанного 1,5 года

Рис. 22.

Образец из олова высокой чистоты (99,99%), который хранился при температуре 45 °С: а) исходный образец; б) частичный переход; в) полный переход

Вывод: материалы зарубежных специалистов представляют большой интерес и могут быть использованы при подготовке к выпуску ПП и непосредственно при их производстве. Однако приходится констатировать, что в связи с «особенностью» отечественной промышленности не на все вопросы наши иностранные коллеги могут дать ответ.

Весь второй день был посвящен докладу Вернера Энгельмайера. Г-н Энгельмайер признанный эксперт в области надежности паяных соединений. Его доклад был крайне насыщенным и информативным. Так, было приведено множество графиков и диаграмм, отражающих испытания паяных соединения на надежность, сдвиг, смачиваемость покрытия после ускоренного старения и др. Эти статистические данные интересны и говорят о том, что наиболее надежными являются классическая свинцовая и бессвинцовая пайка. Бессвинцовая технология находится в процессе изучения. Г-н Энгельмайер представил математические модели критериев надежности паяных соединений (зависящие от многих параметров, в том числе учитывающих выводной или безвыводной компонент, его тип, общее количество выводов и их размеры, время и температуры выдержки при оплавлении и многие другие параметры). Однако эта модель применима только для классической свинцовой технологии.

Данная методика позволяет прогнозировать надежность паяного соединения без проведения испытаний (табл. 2). Расчет суммарной вероятности отказа системы после N циклов рассчитывается по формуле:

где ni

число

i

-х компонентов; β

i

параметр формы кривой распределения Вейбулла для паяных соединений

i

-го компонента поверхностного монтажа;

Ni

,

j

число циклов, которым подвергается

i

-й компонент на

j

-м уровне нагрузки;

Nf

,

i

,

j

усталостная долговечность паяного соединения

i

-го компонента поверхностного монтажа на

j

-м уровне нагрузки к суммарной вероятности отказа

х

%.

Таблица 2.

Расчет надежности системы (красным шрифтом выделены ненадежные компоненты, конструкция которых не удовлетворяет требованиям по надежности: отказ произойдет в течение 2 месяцев с начала эксплуатации или во время отбраковки)

| j | i | (циклы) | Nf(x%) (циклы) | N/Nf(x%) | FM(надежность) | |

| 1 | 1 | 144 000 | 12 200 | 0,146 | 2,42 | 0,00165 |

| 2 | 131 | 38 | 47,8 | 0,17 | 262000 | |

| 3 | 17 700 | 5160 | 0,352 | 1,62 | 0,00231 | |

| 1 | 1 | 31 600 | 2680 | 0,0037 | 14,06 | 0,000001 |

| 2 | 36 | 10 | 1 | 1,02 | 0,0501 | |

| 3 | 4410 | 1290 | 0,0078 | 9,84 | 5,6×1010 |

Примечание.

Вероятность отказа системы после 5 лет работы FΣ(N) = 100%.

Сейчас разрабатывается модель для бессвинцовой пайки. На вопрос, чем руководствоваться при смешанной технологии, г-н Энгельмайер ответил, что возможно брать двойной-тройной запас в величинах оценки, саму модель для бессвинцоцвой пайки (в нашем понимании) вряд ли можно будет построить слишком много факторов и комбинаций параметров.

Также были представлены многочисленные параметры процесса, влияющие на качество паяного соединения, и конкретные примеры возможных дефектов, некоторые из них приведены на рис. 2325. В том числе и дефекты, уже описанные нами (рис. 26).

Рис. 23.

Дефект бессвинцовой пайки поднятие галтели. (Распространенное поднятие галтели было впервые описано в программах NCMS и IDEALS.) • Причиной отделения галтели припоя от контактной площадки считается низкая локальная температура плавления, которая обусловлена загрязнением свинцом бессвинцовых припоев Sn-xAg-yBi, не Sn-58Bi. • Sn-Bi-Pb образует фазу с температурой плавления 96 °С. • При дополнительных исследованиях у других бессвинцовых припоев также был обнаружен данный дефект, хоть и не в столь сильной степени.

Рис. 25.

Финишное покрытие ПП иммерсионное золото/хрупкая структура пайки Финишное покрытие иммерсионное золото с «черной площадкой», приводящей к практически полному хрупкому разрушению по границе паяного соединения. Данная проблема связана с высокой концентрацией фосфора на границе раздела Ni/интерметаллическое соединение. Проявляется достаточно редко. Отсутствуют качественные возможности диагностики.

Примечание.

Качественное смачивание произошло только по кратерообразному «ободу» площадки, где покрытия не было вообще или было его малое количество.

Рис. 26.

Оловянные «усы» на выводах керамического конденсатора 0201

Повышенный интерес участников симпозиума вызвали компоненты в корпусах BGA. Докладчик привел ряд очень интересных диаграмм и иллюстраций по напряжениям, возникающим в паяном соединении шариковых выводов (рис. 27).

Рис. 27.

Зависимость деформации шарикового вывода от энергии деформации: а) суммарная деформация ползучести после 2 термоциклов; б) суммарная деформация ползучести после одного температурного перехода и 15 минут выдержки

Он охарактеризовал дефект шарикового вывода, имеющий за рубежом наименование «голова на подушке» (рис. 28). Участники поинтересовались у г-на Энгельмайера, как влияет на надежность BGA-микросхемы процесс ребондинга (замены или восстановления шариковых выводов). По его мнению, этот процесс фактически приводит к абсолютной неремонтопригодности микросхем. На большинство элементов предусмотрено не более 3 перепаек. Посчитаем: после установки шариковых выводов на заводе-изготовителе (эту процедуру обычно забывают и за цикл не считают) мы предварительно нагреваем микросхему для удаления шариков и зачистки подложки, вторым циклом можно считать сам процесс восстановления шариков когда мы устанавливаем шарики на подложку, и третий цикл пайка микросхемы на плату, таким образом, мы на 100% вырабатываем ресурс перепаек микросхемы. Если не просто менять шарики, а демонтировать микросхему с ПУ и восстанавливать, то получается 5 циклов (еще плюс два цикла монтаж и демонтаж на ПУ) плюс установка шариков на заводе-изготовителе: о надежности говорить не приходится. В спецтехнике ребондинг процесс нежелательный.

Рис. 28.

Дефект «голова на подушке»: причиной его возникновения является недостаточный нагрев

Участники задали вопросы о возможности применения смешанной технологии в спецтехнике. Основываясь на собственном опыте, г-н Энгельмайер ответил, что наилучшей считает классическую свинцовую технологию, допустимой бессвинцовую технологию и монтаж бессвинцовых компонентов свинцовосодержащей пастой (повторимся допустимой, но нежелательной) и не рекомендовал применять при бессвинцовой технологии свинцовосодержащие компоненты. Подтверждением этой точки зрения можно считать многочисленные микрошлифы, показывающие неравномерность формирования интерметаллидов в паяном соединении.

Также были приведены данные по компонентам с выводами под корпусом компонента (рис. 29). Однако они не настолько еще распространены в нашей промышленности, эти сведения носили скорее информативный характер и большого количества вопросов не вызвали. Кроме указанных на рисунке, был показан компонент со «столбиковыми» выводами: эта разработка позволяет за счет использования тугоплавких металлических столбиков длиной 23 мм компенсировать разницу ТКЛР ПП и подложки компонента.

Рис. 29.

Различные типы выводов компонентов поверхностного монтажа

Вывод: на данный момент у наших коллег из комитета по надежности IPC имеются математические модели и статистика поведения паяных соединений при классической свинцовой и бессвинцовой технологии, смешанная технология находится в процессе рассмотрения и обработки. Представленные модели можно использовать и при смешанной технологии, введя двух-трехкратный запас.

Третий день работы симпозиума наиболее интересен с точки зрения отечественной технологии: с докладами выступили представители головного предприятия отрасли ОАО «Авангард» и технический директор ЗАО «Предприятие ОСТЕК» Станислав Гафт.

Первую часть доклада прочел Николай Иванов, заместитель генерального директора ОАО «Авангард» по новой технике и технологии. Он продемонстрировал участникам симпозиума общую программу испытаний разных модулей с применением различных компонентов и паяльных ма териалов. Основная цель «сравнительные ускоренные испытания паяных соединений на надежность и определение наиболее надежных конструкций паяных соединений из большого числа вариантов паяных соединений, отличающихся геометрическими размерами и различными комбинациями применяемых материалов, в том числе покрытий выводов компонентов, типов припоя и финишных покрытий контактных площадок ПП. Задача определения нижней границы средней наработки паяных соединений различных типов определяется как вторичный результат проводимых сравнительных ускоренных испытаний». Данная программа испытаний была согласована с 22 ЦНИИ.

Были представлены виды испытываемых модулей и созданные специально для данных исследований тестовые устройства, определяющие наличие разрыва цепи (например, АСР автоматический стенд регистрации). В качестве элементов использовались «пустышки» реальных компонентов, у которых расположенные рядом выводы попарно замкнуты, таким образом, используя системы электрического контроля, наши коллеги могли четко отслеживать моменты возникновения обрыва. В качестве критерия возникновения обрыва цепи принимался резкий скачок сопротивления цепи, 10 таких скачков принимались за дефект, и узел выбраковывался.

За счет комбинаций финишных покрытий плат, компонентов и паяльных материалов была составлена матрица всех возможных комбинаций указанных параметров. Из всех возможных комбинаций были выбраны 128 вариантов бессвинцовых и комбинированных паяных соединений и 2 образцовых (выполненных по классической технологии). Были запаяны 5 ПУ по бессвинцовой технологии и 5 ПУ по комбинированной технологии. Использовались ПП с финишными покрытиями: OSP-Cu, хим. Sn, HALS SnPb, HAL Pb-free, ENIG, ImSn, ImAg. Были применены паяльные пасты ПОС61, Sn63Pb37 SAC305, Castin, Sn62. Монтировались различные ЭРИ: чип-компоненты в корпусах 01005-1206, ЭРИ в корпусах SOD80, SOT 23, SO8, BGA46T.75C, BGA169T1.5C, LQFP128T15.7, LQFP144T19.7, QFP100T25T, TQFP128T15.7, TSSOP28M25B, DIP8M3-TIN, DIP16M3F, D2PAK, TO220M3, HQFP48/64.8F, HSOP20M-F и некоторые другие с типовыми финишными покрытиями выводов SnPb, Sn100, NiAu, NiPd, Sn97Bi3, SAC305, Sn98Cu2.

Сами испытания разделены на 2 группы: в одной были проведены медленные воздействия (40 тестовых плат), а во второй быстрые воздействия (40 тестовых плат). Была и контрольная партия из 20 тестовых плат.

О результатах испытаний докладывал Владимир Ивин, начальник отдела радиоэлектронных технологий. Он продемонстрировал гистограммы распределения отказов по элементам после первых и вторых механических испытаний (многократные удары, вибрация): основная масса отказов приходилась на чип-компоненты типоразмера 0201, ЭРИ в корпусах TSSOP, HSOP и TQFP. Относительно комбинаций «финишное покрытие платы компонента паяльный материал» минимальный уровень дефектов (что было предсказуемо) возникает при классической технологии, все остальные комбинации дали в той или иной форме большее количество дефектов. Кроме механических испытаний, были приведены результаты проверок после термошока. Также были представлены иллюстрации конкретных дефектов.

Вывод: исследования, проводимые ОАО «Авангард», представляют огромный интерес и аналогов на данный момент не имеют, эти исследования моделируют реальные ситуации, имеющие место на реальных производствах уже сейчас. К сожалению, испытания проведены еще не до конца, но не вызывает сомнения, что, проведенные в полном объеме, они будут представлены к обсуждению и как руководство к действию всем предприятиям, занимающимся выпуском спецтехники.

После представителей «Авангарда» выступил технический директор ЗАО «Предприятие ОСТЕК» Станислав Гафт. Так как за время симпозиума неоднократно поднимался вопрос об оптимальном профиле для пайки при смешанной технологии, он привел пример расчета и построения такового. Данная информация полезна как опытным, так и начинающим технологам.

Вне плана слово было предоставлено Аркадию Медведеву, президенту Гильдии профессиональных технологов, заслуженному технологу РФ, профессору кафедры «Технология приборостроения» МАИ. Аркадий Максимович в очередной раз назвал навязывание бессвинцовой технологии провокацией крупных фирм, производящих массовую электронику для подавления слабых конкурентов. Свинец в припоях занимает 0,05% от общего объема использования свинца. На первом месте боевые пули и аккумуляторы. Свинец широко используется для оболочек кабелей, гидроизоляции фундаментов, в красках и многом другом. И никто не собирается от него отказываться в этих видах использования.

Однако для отечественных производств приходится считаться с неизбежностью поставок компонентов в исполнении, предназначенном для бессвинцовой пайки. Национальные программы развития технологий микроэлектроники предусматривают поэтапную интеграцию микросхем вплоть до литографического разрешения 45 нм, но не планируют технологии корпусирования кристаллов. Значит, мы опять будем получать компоненты из-за рубежа с нашими чипами, но в бессвинцовом исполнении по западному варианту.

Аркадий Максимович отметил, что на этом фоне НИОКР ОАО «Авангард» очень актуальна. Эта работа востребована всеми отраслями электроники России. Выполнен большой фронт работ, достойный всяческого одобрения. Информация, которую они получили, настолько широка и объемна, что после ее обработки мы получим от них ответы на все вопросы, так необходимые нам в дальнейшей работе. Пользуясь присутствием на симпозиуме директора по науке ОАО «Авангард» Николая Иванова, президент Гильдии профессиональных технологов выразил тревогу по поводу состояния программы обновления нормативной базы. ОАО «Авангард» головная организация в разработке новых стандартов. Но до сих пор нет анализа состояния вопроса, нет программы стандартизации, нет консолидации усилий ведущих специалистов в разработке новых редакций стандартов, и главное, до сих пор не принята концепция в интеграции с международной системой стандартов. Не определен порядок согласования разрабатываемых стандартов. В результате ОАО «ЦНИТИ «Техномаш»» уже выпустило проекты трех документов, никак не согласующихся с международной системой стандартов. Мало того, никто не знает об их существовании, не проходит никакого обсуждения этих редакций. А д ействующие стандарты настолько устарели, что стали тормозом современного производства. Гильдия профессиональных технологов и секретарь технического комитета ТК91 (РКЭ-91) МЭК К. Н. Стась предложили концепции вариантов программы отечественной стандартизации, но официального отклика не получили. Время идет, предприятия пытаются самостоятельно решить свои проблемы, используя американские стандарты IPC, что не является легитимным для электроники ответственного назначения. И все мы ждем активизации головного института отрасли на этом очень важном направлении.

Законодательная инициатива или тенденция времени

Почему именно сейчас бессвинцовые припои так быстро начали отвоевывать позиции у традиционных составов? Дело в том, что директива Евросоюза «Об ограничении применения опасных веществ» (принятая в 2003 году и вступившая в силу 1 июля 2006 года) обязала ограничить применение свинца (и еще пяти веществ) при производстве электрических и радиоэлектронных устройств. Это обусловлено требованиями экологической безопасности и сохранности здоровья человека. А свинец относится к группе тяжелых металлов, а его пары обладают высокой токсичностью.

Хотя приверженцам привычного припоя ПОС-40 огорчаться не стоит. Его до сих пор производят и продают. Во многих странах припои оловянно-свинцовой группы применяют в транспортной, военной и аэрокосмической промышленности.

Особенности и основные характеристики бессвинцовых припоев

Основным достоинством таких составов является абсолютная экологическая безопасность. К тому же оборудование и технику, изготовленную с их применением, значительно проще утилизировать.

Технологическая особенность этих припоев – повышенная температура плавления. В среднем она на 50 ⁰С выше, чем у оловянно-свинцовых аналогов. Это несколько усложняет процесс пайки и повышает требования к используемому оборудованию.

По общепринятой классификации эти составы относятся к мягким припоям. Предел прочности на растяжение не превышает 100 МПа.

Нельзя не отметить такую важную характеристику этих припоев, как высокая электропроводность.

Паяльная станция, что это за прибор?

Паяльная станция — это специальное оборудование, которое предназначено для пайки. Абсолютно любая паяльная станция состоит из блока и паяльника. Это оборудование отличается от простого паяльника. С помощью паяльной станции можно не только осуществлять пайку, но и удалять лишний припой. Иногда это оборудование выполняет функцию термофена. А это немаловажно. При постоянной работе, регулировка температуры стоит на первом месте. Если этого не будет происходить, то работа с этим инструментом будет невозможна. Также не стоит забывать о весе и размерах данного паяльного инструмента. При переноске с места на место этот фактор достаточно весомый. Не всегда есть возможность работать на одном месте. Поэтому слишком тяжелые и габаритные устройства доставляют массу проблем при перевозке паяльной станции.

Паяльная станция с бессвинцовыми припоями

Как только вышел закон, компания HAKKO тут же выпустила «безопасное» оборудование. Но разработками в этом ключе технологи компании занимались еще с начала 90-х годов. Было создано много приборов, сделано множество ошибок. Но работа не останавливалась. И вскоре появился такой прибор. На сегодняшний день, компания выпускает множество таких приборов. И они очень востребованы и популярны. Никакие другие фирмы не могут конкурировать с японской компанией. Потому что, оборудование компании HAKKO работает без перебоев, доступно и, вполне, недорогое. На прилавках специализированных магазинов и интернет-магазинов можно найти данную технику. Подделок в этой области мало и компания тщательно проверяет выпущенную продукцию. К тому же на купленный товар дают сертификат и гарантию на 5 лет. В случае поломки фирма HAKKO обеспечивает ремонт или замену купленного оборудования.

Вся линейка паяльных станций с бессвинцовым прибоем отличается от других инструментов цветом. Окрашено паяльное оборудование с бессвинцовыми прибоями в желто-синий цвет. Отличаются они тем, что оснащены мощным нагревательным элементом (мощность от 75 до 160 Вт). Этот элемент просто необходим. Без него процесс пайки просто не произойдет. Температура плавления бессвинцовых припоев достигает примерно 280-300 градусов. А чтобы разогреть место, где будет происходить процесс пайки, нужна высокая мощность. Чтобы избежать неприятных моментов во время работы бессвинцовым припоем, лучше всего пользоваться композитными паяльными головками.

Композитные головки — это прорыв в области паяльных технологий. Чтобы сменить головку не нужно прилагать массу усилий и иметь под рукой нужные инструменты. она ничем не фиксируется. Нужно дождаться пока остынет инструмент или воспользоваться специальной термоизоляционной ухваткой и вынуть головку из тела паяльника.

Новую головку поставить тоже легко. Не нужно вымерять, использовать специальные инструменты. Абсолютно не имеет значения, как она будет расположена. Расположении головки важно для оператора, как ему удобно выполнять ей работу.

Композитные паяльные головки лучше передают тепло и с помощью их можно легко регулировать температуру, устанавливать именно тот температурный режим, который нужен для процесса пайки того или иного материала. Но, в последнее время, появились приборы, которые автоматически регулируют температуру. На каждой паяльной головке есть свой личный штрих-код. При подключении той или иной головки, компьютер анализируют штрих-код и выдают нужный температурный режим.

Влияние на здоровье

Ограниченные возможности применения бессвинцовых припоев в радиоэлектронике, их не очень хорошая смачиваемость и необычная температура плавления вызывают недовольство у многих паяльщиков.

Безопасность оловянных сплавов они ставят под сомнение. Мнение некоторых практиков сводится к тому, что неудобств много, а вред для человека все равно имеет место быть.

Олово, входящее в бессвинцовые припои, обладает токсичностью в случае, если частички попадают в легкие. Олово кипит при температуре 2600°. Это очень высокий показатель, который в процессе пайки, конечно, не достигается. Следовательно, выделение паров олова при спаивании деталей не происходит.

Сам по себе металл не представляет опасности. Олово разрешено к применению в пищевой промышленности. Следовательно, мнение о токсичности бессвинцовых припоев не оправдано.

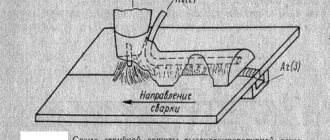

Пайка с бессвинцовым припоем обычно проводится по известной схеме. Поверхность деталей следует хорошо почистить, расплавить выбранный припой, распределить его на спаиваемой зоне.

Особое внимание нужно обратить на температуру нагрева. Припои без свинца плавятся при меньшей температуре

После охлаждения нужно проверить качество полученного соединения.

Классификация

- Припои для пайки без содержания свинца делятся на несколько основных типов, можно рассмотреть наиболее часто используемые.

- В качестве дополнительного элемента используется медь. Припой данного вида был создан для пайки печатных плат. Это выполняется с помощью волны припоя. Однако, если проводить параллели с другими версиями бессвинцового припоя, данная обладает пониженным свойством прочности. Также этот тип требует плавления при высокой температуре, что не всегда требуется.

- В качестве дополнительного элемента используется серебро. Данный вид оловянного припоя, где свинец в химическом составе заменяется серебром, является наиболее часто используемым относительно всех других видов. Эта модификация отлично поддается пайке. В наплавленном состоянии он обладает хорошим свойством прочности и другими механическими характеристиками. Вещество начинает плавиться при достижении отметки в двести двадцать градусов по Цельсию. Данная модификация бессвинцового припоя в некоторых случаях способно посоревноваться в характеристиках с классическим свинцовым расходным материалом.

- Оловянный припой с двумя дополнительными химическими элементами в составе в виде серебра и меди. Данную версию бессвинцового припоя стали использовать самой первой. Она обладает невысокой отметкой температурного плавления. Значительный процент, который принимает значения в девяносто, в составе занимается оловом. Соединения, созданные с применения данного подвида бессвинцового припоя, обладают достаточно высокими механическими свойствами. Данный тип, если сравнивать с двумя вышеописанными, является наиболее лучшим вариантом с экономической точки зрения.

- В качестве дополнительных элементов используются висмут и серебро. Этот тип, относительно всех вышеописанных, обладает самой низкой температурной отметкой плавления. Это свойство значительно сужает спектр применения данного материала. Из всех видов бессвинцовых припоев, этот лучше всего поддается спаиванию.

Медьсодержащие припои

Изначально был разработан специальный припой Sn99/3Cu0,7 (с содержанием меди 0,7 %) для автоматизированной волновой пайки печатных плат в заводских условиях. К недостаткам такого состава можно отнести относительно невысокую механическую прочность соединения. Под индексом ПОМ-07 его выпускает российский «Завод припоев» (Новосибирск). Из зарубежных производителей этой разновидности припоев наиболее известными являются Asahi (Сингапур), Wyctin B&C (Китай) и Tamington (США).

Для пайки различных изделий из меди (особенно труб питьевого водоснабжения), латуни, никеля, стали и сплавов на их основе применяют припой Sn97Cu3 (с содержанием меди 3 %). Швы, изготовленные с применением такого состава, обладают повышенной тепло- и холодостойкостью. Основными поставщиками этой разновидности припоев на российском рынке являются немецкие производители Rothenberger и Brazetec. Из отечественных производителей такую продукцию выпускает (Санкт-Петербург).

Виды оловянных припоев, свойства и характеристики

По химическому составу сплава выделяют сурьмянистые припои, припои с малым количеством сурьмы (малосурьмянистые), сплавы без сурьмы (бессурьмянистые). Все вышеперечисленные виды припоев производят по ГОСТ 21931-76 (в изделиях), ГОСТ 21930-76 (чушки).

Существует и другой вариант классификации оловянных припоев. По нему сплавы делятся на:

— оловянно-свинцовые (в сокращении ПОС);

— сурьмянистые (сокращенно ПОССу);

— оловянно-свинцово-кадмиевые (сокращенно ПОСК);

— бессвинцовые.

Последние легируют медью, серебром, цинком, алюминием, кадмием.

Оловянные припои ПОС (сплавы оловянно-свинцовые), имеющие процентный состав олова от 10% до 90%, относятся к мягким припоям.

Они начинают плавиться при 183°C (температура расплава пары «олово-свинец»), а завершают плавление при различных температурах. Это определено химическим составом сплава. А именно:

ПОС-15 (олово 15%) — 280 °C.

ПОС-25 (25%) — 260 °C.

ПОС-35 (33%) — 247 °C.

ПОС-61, ПОС 63 (олово 61% и 63%) — 183 °C

ПОС-90 (олово 90%) — 220 °C

В силу того, что состав сплавов ПОС-61 и ПОС-63 практически идентичен составу эвтектики «олово+свинец», они расплавляются при постоянной температуре 183 °C.

Также к мягким оловянным припоям относят:

— ПОССу – используется для пайки изделий из цинка, оцинкованного металла, при высоких требованиях к паяному соединению (припои сурьмянистые);

— ОЦ — для соединения изделий из алюминия (припои оловянно-цинковые);

— ПОСК — для соединения изделий, реагирующих на перегрев, пьезокерамики, выводов конденсаторов (оловянно-свинцово-кадмиевые);

— припои без свинца, которые кроме олова включают в состав серебро, медь, висмут и другие металлы.

Припоем называют сплав, состоящий из легкоплавких металлов. Например, оловянный. Но паять одним оловом — довольно дорого. С чистым оловом работают только тогда, когда нужно получить абсолютно безвредный для человека спай: при пайке посуды для употребления пищи или медицинского оборудования. В остальных случаях, для удешевления припоя, к олову добавляют более дешевый, но вредный свинец.

Для справки: поверхность припоя тем темнее, чем больше в нем свинца. А пруток из чистого олова при сгибе или сжатии издает характерный хруст.

К положительным свойствам оловянных припоев можно отнести:

— прочность в сочетании с пластичностью;

— высокий коэффициент теплопроводности;

— устойчивость к коррозии.

Оловянные припои используют для соединения деталей практически из всех металлов, и чем больше в составе припоя чистого олова — тем качественнее будет полученное соединение. Преимущество ПОС — его универсальность. Мягкие припои эксплуатируют в виде палочек (прутков), реже используют проволоку или пасту (смесь припоя с флюсующим веществом). Чем больше в сплаве олова, тем крепче соединение деталей при пайке.

Данный вид оловянного проката не используют для спайки алюминия. Прочие металлы, в том числе медь, железо, хорошо поддаются пайке ПОС. Спай — самое уязвимое место соединения «металл — припой — металл». Прочность спая зависит от химического состава используемого припоя. Сопротивление на разрыв места спайки равно 6-8 кг/мм2, увеличивается пропорционально увеличению количества олова.

Рассмотрим некоторые особенности использования цинка и сурьмы в качестве добавок к припою при пайке определенных металлов. Добавление цинка при работе с алюминием и сплавами из этого металла увеличивает коррозийную стойкость спайки. Такие ЦО припои, содержащие от 10% до 40% цинка, используют для ультразвукового или абразивного метода пайки, лужения.

При соединении меди добавление к составу сурьмы увеличивает прочность спая. При пайке латуни сурьма — не влияет на прочность спая. А железа — уменьшает прочность спая.

Иногда можно встретить пруток или проволоку для пайки без маркировки. Определить приблизительный химический состав такого изделия можно по следующим параметрам:

— пруток с содержанием олова выше 60% ярко блестит (возможно, это ПОС-90, ПОС-61);

— материал, в котором много свинца — темного серого цвета, матовый;

— пруток со значительным содержанием свинца пластичный (до 60%), его легко деформировать (ПОС-40, ПОС-30);

— пруток, где много олова, прочный и жесткий. Его нельзя согнуть руками;

— ПОС различных марок плавятся при температуре от 183 °C до 265 °C.

Особенности технологии пайки

Технология производства работ с использованием припоев, не содержащих в своем составе свинца, практически ничем не отличается от пайки привычными компонентами. Однако следует учесть некоторые особенности.

На вопрос, чем паяют, ответ однозначный: паяльником. Однако лучше всего использовать устройство с терморегулятором. Это позволит проводить работы в диапазоне рабочих температур, указанных производителем. А он значительно меньше, чем у составов на основе свинца.

Для предотвращения перегрева деталей и минимизации теплового контакта необходимо подобрать оптимальную форму жала паяльника. К тому же следует учитывать, что обычный медный наконечник прослужит (при использовании таких припоев) довольно недолго. Лучше использовать специальные жала со стальным напылением или с покрытием из хрома и никеля.

Выбор флюса также играет немаловажную роль при работе с припоями без свинца. Обычно для этого используют специальные составы (как правило, более химически активные). Наиболее удобны в работе жидкости, гели и пасты, не требующие последующей очистки места пайки.

В остальном все, как обычно:

- разогреваем паяльник до требуемой температуры;

- при необходимости зачищаем места пайки;

- наносим флюс;

- одновременно прикладываем пруток припоя и жало паяльника к месту соединения элементов;

- даем спаянным элементам остыть естественным путем.

Основные проблемы возникающие при пайке безсвинцовыми припоями.

Олово без укрощающего его свинца ведет себя непредсказуемо. Оловянное покрытие без добавок, как и кадмий и цинк, спонтанно образует кристаллы металла диаметром около 1-5 мкм и менее одной десятой толщины человеческого волоса, которые проталкиваются от основания вверх. Если они растут достаточно близко для того, чтобы прикоснуться к другому токопроводящему объекту, то вызовут короткое замыкание, которое может повредить аппаратуру. Таким образом, при работе с безсвинцовыми припоями возникает целый ряд проблем, которые связаны с физическими их свойствами. Рассмотрим какие же основные проблемы возникают при пайке безсвинцовыми припоями:

— более высокая температура плавления пайки может повредить электронные компоненты, содержащие пластмассу, могут получить термический «шок» и сами компоненты;

— может возникнуть деформация печатных плат;

— будет наблюдаться слабая увлажненность и растекание в связи с возрастающим эффектом окисления поверхности;

— появится необходимость использования более активных (и коррозийных) флюсов;

— возможно появление перемычек и замыканий;

— вследствие более высокой температуры пайки будет наблюдаться сильное разбрызгивание флюса;

— увеличится время создания качественной пайки (контакта);

— вид паяного контакта будет более тусклым;

— снизится ресурс нормальной работы паяльных головок;

— потребуется изменить стиль работы монтажников.

Итак, возможно появление перемычек и замыканий, сильное разбрызгивание флюса. Перемычки и замыкания возникают в виде «усов» олова (это микроскопические проростки металла из мест пайки на печатной плате). Эти таинственные проростки были виноваты в серьезнейших отказах электроники. Предлагаемый безопасный припой серебро-олово-медь (SAC) лишь замедляет, но не прекращает рост «усов». Но припой SAC оказывает на окружающую среду большее влияние, чем вариант олово-свинец. Вероятно, скоро появятся надежные технологии, свободные от свинца, хотя специалисты в этом сомневаются (говорят, что такие компании, как IBM и National Instruments, сейчас уже имеют технологии, соответствующие требованиям RoHS даже для освобожденных от них изделий, но эта дискуссия специалистов выглядит так, как будто бы она остается открытой, и до сих пор самым последним надежным источником информации по этой проблеме являются изготовители изделий электроники).

Как же избежать при ремонте компьютерной техники дефектов при ручной пайке компонентов, выполненных по бессвинцовой технологии? Крупные фирмы-производители интегральных микросхем — Texas Instruments, AMD, Fairchild Semiconductor, Philips и многие другие полностью переходят на бессвинцовые технологии. Так же поступят и производители дискретных полупроводников и пассивных компонентов (ON Semiconductors, Vishay, Samsung Electr-Mechanic). Компоненты, выполненные по традиционной технологии, будут доступны только под заказ. В связи с этим, использование компонентов, не содержащих свинца во всей выпускаемой продукции – это вопрос ближайшего времени для всех производителей электроники. В обозримом будущем данная проблема рано или поздно коснется и всех остальных.

Существует мнение о том, что компоненты, не содержащие свинца, требуют особых технологий ручной пайки. Такая точка зрения распространена и среди разработчиков, производителей электронной техники и специалистов, занимающихся ремонтом. Все ведущие производители единодушны в том, что большинство Pb-free компонентов полностью совместимы со стандартными технологиями ручной пайки оловянно-свинцовыми припоями.

Совместимость с требованиями RoHS, так же как и знак «Pb-free» не означают, что элемент необходимо паять обязательно бессвинцовым припоем. Но в процессе пайки необходимо предотвратить термодиструкцию электронных компонентов (эта неприятность может возникнуть потому, что большинство из «Pb-free» припоев имеют повышенную температуру плавления, которая несовместима с максимальной температурой пайки выбранных компонентов). Специалисты по технологиям пайки и паяльному оборудования утверждают, что если выполнять ряд рекомендаций для ручной пайки (см. далее), то качество пайки и компоненты электронных схем не пострадают.

Для ручной пайке, необходимо выбирать паяльные станции, обладающие достаточным запасом мощности, термостабильностью и возможностью поддержания постоянной температуры при работе на более высоких уровнях, необходимых для бессвинцовых материалов. Так как температура плавления бессвинцового припоя выше, чем у свинцовосодержащего, температура жала должна быть примерно 343°C (свинцовый припой требовал 315°C). В таком режиме долговечность традиционных паяльных жал резко снижается и поэтому, в процессе пайки, необходимо использовать насадки, разработанные специально под «Pb-free» пайку. Современные паяльные станции обеспечивают приведенные выше требования, но при работе с бессвинцовыми припоями, для соблюдения необходимых температурных профилей некоторых компонентов, имеет смысл быстрее убирать жало пальника с места пайки. Смачиваемось у бессвинцовых материалов хуже, чем у свинцовосодержащих. Кроме того, у них хуже окисляемость во время пайки, наблюдается образование кристаллических нитей и пр.. Известно, что чем меньше окислов, тем легче идет процесс пайки, поэтому часто используют пайку в среде азота или используют специальные флюсы. Азот, будучи инертным газом, предохраняет от окисляемости нагреваемые при пайке металлические поверхности. В этом случае требования к флюсу не категоричны, смачиваемость повышается, с припоями легче работать, качество соединений повышается. При ручной пайке в условиях несерийного производства задачу снятия окислов и обеспечения растекаемости припоя, в не меньшей степени выполняет флюс. Это серьезная альтернатива пайке в азотной среде. В процессе пайки необходимо следить за состоянием жала паяльной станции во избежание его окисления.

Если применяется «Pb-free» припой, следует более тщательно очищать его и, постоянно держать его полностью покрытым припоем. При работе с «Pb-free» компонентами, их монтаже-демонтаже, на плате смешанного типа необходимо тщательно очищать посадочные места компонентов, во избежание смешивания припоев «Pb-free» и традиционных, так как несоблюдение этой рекомендации, в случае смешивания припоев образуется «холодная» пайка.

Становится более актуальным использование оловоотсосов, оплетки для удаления припоев и пр. Так же, следуя вышеприведенному пункту, следует использовать разные жала для пайки «Pb-free» и свинцовосодержащими припоями. С микросхемами в корпусах BGA работа идет сложнее, но ситуацию «спасают» изделия выпускающей модернизированные инфракрасные паяльные центры. При работе с припоями «Pb-free» и микросхемами BGA, достоинства таких паяльных центров неоспоримы. Они обладают непревзойденная равномерностью локального инфракрасного нагрева, что обеспечивает точную и безопасную (для чувствительных компонентов) отработку термопрофиля. Паяльные центры обеспечивают возможность визуального мониторинга процесса пайки (дополнительная опция – видеосистема). Такая система универсальна и самодостаточна, она обеспечивает надежную и безопасную работу со сложнопрофильными компонентами.

Трехкомпонентные припои

Чем паяют сегодня электрические детали и радиокомпоненты на современных предприятиях (а также многочисленные любители делать это своими руками)? Трехкомпонентными припоями SnAgCu. Именно такой состав сочетает в себе все достоинства бессвинцовых изделий, обладает хорошими эксплуатационными показателями, низкой температурой плавления (217 ⁰С) и оптимальным соотношением «цена/качество».

Научный спор о соотношении компонентов длится довольно давно. На сегодняшний день оптимальным (как по мнению производителей, так и по отзывам многочисленных потребителей) считается содержание в таком припое 95,5 % олова, 3,8 % серебра и 0,7 % меди (Sn95/5Ag3/8Cu0,7). Он широко используется на предприятиях по выпуску радиоэлектронной аппаратуры и электротехники. К тому же с ним достаточно легко работать в домашних условиях. Довольно успешно такие припои справляются со старыми, сильно окислившимися деталями. В России наибольшей популярностью пользуется продукция известного немецкого производителя Stannol.

Шарики припоя

Шарики припоя на поверхности печатной платы показывают, что жидкие фракции флюса не испарились до момента пайки волной изделия. Обычно такие шарики появляются, когда оператор впервые работает с флюсом на водной основе (VOC free). Шарики припоя разбрызгиваются на поверхность платы через монтажные отверстия при кипении флюса. Микроскопические шарики указывают на необходимость увеличения продолжительности или температуры предварительного нагрева платы, для того чтобы растворитель, входящий в состав флюса, успел полностью испариться.

Появление шариков припоя на нижней стороне платы может быть связано с недостаточным содержанием твердых частиц флюса. Повышение содержания твердых частиц уменьшает количество таких шариков. Однако шарики припоя на нижней поверхности платы чаще возникают из-за паяльной маски. Припой прилипает либо из-за того, что паяльная маска размягчается, либо из-за повышенной гладкости ее поверхности. Чтобы устранить данный дефект, проверьте материал маски или паяйте печатный узел с более низкой температурой предварительного нагрева и/ или температурой припоя в ванной.

Бессвинцовые припои и их свойства

Замена традиционных типов припоев на материалы, не содержащие свинца, является не только веянием времени, но и требованием многочисленных международных комиссий по экологии. В статье рассмотрены свойства различных типов бессвинцовых припоев, даны рекомендации по их применению.

Версия в PDF (909Kb)

Среди термических, механических, усталостных и других свойств припоев одним из самых важных является температура плавления. В таблице 1 представлены некоторые из широко известных типов бессвинцовых припоев [1].

Следует отметить, что продолжается работа по оптимизации составов бессвинцовых припоев для достижения ими необходимых свойств. По этой причине составы припоев, приведенных в таблице 1, могут время от времени несколько отличаться от серийно производимых припоев. Например, в таблице 2 показаны торговые марки некоторых серийно производимых припоев различных производителей.

Бессвинцовым припоям с высоким содержанием индия (например, первому из припоев в таблице 2) свойственна несовместимость материалов индия и свинца, независимо от того, присутствует ли последний на поверхности печатной платы или на выводах компонентов. Для реализации полностью бессвинцового процесса в некоторых случаях (например, при использовании сплавов, содержащих индий) необходимо задействовать бессвинцовое покрытие паяемых поверхностей печатного монтажа и выводов компонентов.

Таблица 1. Примеры некоторых бессвинцовых припоев и их свойства [1]

| Состав бессвинцового | Температура | Примечания |

| припоя | плавления, °С | |

| 48 Sn/52 In | 118(эвтектическая | Низкая температура плавления, высокая |

| температура) | стоимость, низкая прочность | |

| 42 Sn/58 Bi | 138(эвтектическая | Стандартный, доступность зависит от |

| температура) | доступности висмута | |

| 91 Sn/9Zn | 199 (эвтектическая | Высокая степень шлакообразования, |

| температура) | коррозионная стойкость | |

| 93,5Sn/3Sb/2Bi/1,5Cu | 218(эвтектическая | Высокая прочность, высокая |

| температура) | устойчивость к термической усталости | |

| 95,5Sn/3,5Ag/1 Zn | 218…221 | Высокая прочность, хорошая |

| устойчивость к термической усталости | ||

| 99,3 Sn/0,7 Cu | 227 | Высокая прочность, высокая температура |

| плавления | ||

| 95 Sn/5 Sb | 232…240 | Высокое сопротивление сдвигу, |

| устойчивость к термической усталости | ||

| 65Sn/25Ag/10Sb | 233 | Патент Motorola, высокая прочность |

| 97Sn/2Cu/0,8Sb/0,2Ag | 226…228 | Высокая температура плавления |

| 96,5Sn/3,5Ag | 221 (эвтектическая | Высокая прочность и высокая |

| температура) | температура плавления |

Из таблицы 1 видно, что бессвинцовые припои характеризуются либо слишком низкой, либо слишком высокой температурой плавления по сравнению с эвтектическими свинцово-

оловянным припоями. В таблице 2 приведены, в основном, бессвинцовые припои с высокой температурой плавления.

При использовании низкотемпературных припоев необходим специальный флюс, поскольку стандартный флюс при низких температурах малоактивен. Еще одним ограничением, связанным с низкотемпературными припоями, является уменьшение их смачивающих свойств, вызванное пониженной текучестью при субэвтектических температурах.

Для низкотемпературных применений определенное признание получили припои, содержащие индий. Так, многими компаниями используется припой, содержащий 52% 1п и 48% Бп, поскольку он обеспечивает лучшие характеристики при повторной пайке в процессе ремонта или переделки. Поскольку температура плавления этого припоя составляет 244°Р (118°С), повторная пайка при более низкой температуре может производиться многократно без риска теплового повреждения. Если печатные линии платы покрыты золотом в качестве антиоксиданта, то использование припоя с индием предотвращает выщелачивание золота [2].

Еще одним бессвинцовым припоем с низкой температурой плавления является припой 42 Бп/58 Ы. Если посмотреть на фазовую диаграмму припоя БпЫ, то можно увидеть, что температура плавления находится на

уровне 138°С. Висмут используется в паяльных сплавах для достижения низких температур плавления, но висмутсодержащие сплавы обычно имеют плохие характеристики смачивания.

Многие другие сплавы, представленные в таблице 1, обладают более высокой температурой плавления, чем свинцово-оловянный эвтектический сплав с температурой плавления 183°С. Это, например, цинк-оловянный высокотемпературный бессвинцовый припой с температурой плавления 198°С.

Высокотемпературные припои несовместимы с широко распространенными материалами для изготовления печатных плат, такими как РИ-4. Помимо этого, более высокие температуры при повторной пайке могут увеличить риск повреждения платы.

В настоящий момент не существует бессвинцовых припоев, полностью заменяющих свинцовосодержащие, хотя некоторые производители описывают свои припои как «почти идентичные» [3]. Даже в этом случае для повторной пайки требуется температура жала паяльника 400°С. Для некоторых применений эта температура может оказаться слишком высокой и вызвать тепловое повреждение.

Одной из ключевых проблем использования высокотемпературных припоев, представленных в таблицах 1 и 2 при пайке волной, является повышение риска пробоя конденсаторов. При пайке волной следует поддерживать температуру в диапазоне 230…245°С, что на 45…65°С выше температуры плавления оловянно-свин-цового припоя. Бессвинцовый припой с температурой плавления 220°С потребует при пайке волной температуры 265…280°С. Это увеличивает разницу температур между предварительным нагревом и пайкой волной и, соответственно, повышает риск повреждения конденсаторов.

В целом, почти все бессвинцовые припои имеют меньшую смачиваемость (текучесть), чем эвтектические оловянно-свинцовые, и потому первые из них хуже заполняют необходимую площадь. Для улучшения текучести требуются специальные составы флюсов. Усталостные характеристики бессвинцовых припоев также недостаточно хороши, хотя в одном

Таблица 2. Примеры бессвинцовых припоев различных производителей (с любезного разрешения Dr. Raiyoman Aspandiar, Intel Corporation)

| Тип припоя | Поставщик | Состав | Температура плавления, °C | Примечания |

| Несовместимость индия и свинца. | ||||

| Indalloy™ 227 | Arconium Specialty Alloy | 77,2Sn/20 In/2,8 Ag | 187 | Требуется бессвинцовое покрытие контактных площадок печатной платы и выводов микросхем Слишком высокая температура |

| Alloy H™ | Alpha Metals | 84,5 Sn/7,5 Bi/5 Cu/2 Ag | 212 | ликвидуса. При пайке волной требуется температура более 260-С Несовместимость индия и свинца. |

| Tin-Zinc Indium | AT&T | 81 Sn/9Zn/10ln | 178 | Требуется бессвинцовое покрытие |

| контактных площадок печатной платы и выводов микросхем | ||||

| Castin™ | AIM Products U.S. Dept. of Energy (DOE) | 96,2 Sn/2,5 Ag 0.8 Cu/0,5 Sb | 215 | Слишком высокая температура ликвидуса. При пайке волной |

| Tin-Silver -Copper | (Министерство энергетики США) | 93,6Sn/4,7Ag/1,7Cu | 217 | требуется температура более 260-С |

из исследований не наблюдалось нарушения целостности паяного соединения после испытания термическим циклом для высокотемпературного припоя 96,5 Бп/3,5 Ag (последний сплав в таблице 1) [4].

В идеале температура плавления выбранного припоя должна составлять около 180°С, так чтобы для оплавления использовалась температура 210…230°С; для пайки волной — 235…245°С, а для ручной пайки — 345…400°С. Более высокие температуры ручной пайки могут использовать только высококвалифицированные

монтажники во избежание теплового повреждения.

В спецификации J-STD-006, разработанной IPC, приведен подробный список оловянно-свинцовых и бессвинцовых припоев. Однако ни один из бессвинцовых припоев не считается полной заменой эвтектического оловянно-свинцового. В настоящее время ведутся исследования по разработке бессвинцового припоя, который станет полноценной заменой упомянутому выше оловянно-свинцовому. Это насущное требование, которое неизбежно следует учесть.

Литература

1. Socolowski, Norbert. Lead free alloys and limitations for surface mount assembly. Proceedings of Surface Mount International, 1995, pp. 477—480.

2. Keeler, R. Specialty solders outshine tin/lead in problem areas. EP&P, July 1987, pp. 45—47.

3. Seelig, Karl. A study of lead free solder alloys. Circuit Assembly, October 1995, pp. 46 — 48.

4. Melton, Cindy. How good are lead free solders. SMT, June 1995, pp. 32—36.

Статья подготовлена no материалам сайта www.rayprasad.com