Назначение

Основная функция промышленных масел и смазок – минимизация износа трущихся компонентов и снижение расхода энергии на преодоление трения в различных узлах оборудования. Кроме этого вещества отводят тепло от соприкасающихся элементов, очищают поверхность от грязи и прочих частиц, герметизируют участки трения.

Все промышленные масла и смазки делятся на минеральные, нефтяные и синтетические. По агрегатному состоянию различают жидкие смазочные масла, обладающие текучестью, а также пластичные смазки, стандартное состояние которых – мазеобразное.

Особенности выбора

В процессе подбора составов для лубрикаторов, которые используются в промышленном оборудовании, нужно учитывать назначение техники, свойства контактирующих поверхностей и условия эксплуатации. Например:

Кроме этого многие производители масел разработали специальные таблицы для выбора вещества на основе информации о рабочих условиях техники. В картах подбора можно найти рекомендации по всем применяемым маслам. Например, многоцелевые жидкости используются, если параметр быстроходности компонентов в узле – до 300 000, температура – от 50 до 100 °C, коэффициент нагрузки – C/P

Если постоянная температура подшипников в процессе работы устройства >100 °C, используется высокотемпературная жидкость. При показателях >150 °C необходимо специальное вещество для крайне высоких температур. Для сред с низкой температурой, где подшипник прогревается до 50 °C, используются низкотемпературные смазки.

В технике, используемой в пищевой промышленности, применяются вещества, совместимые с продуктами питания. При тяжелых ударных нагрузках, частых запусках и остановках устройств применяются специальные составы для серьезных нагрузок.

Для пневмоинструмента

Масло обеспечивает долговечность функционирования пневмоинструмента. Устройства используют энергию сжатого воздуха, поэтому в приборах применяются различные уплотнители. Они производятся из резины, предназначенной для эксплуатации в системах трения, где есть потребность в большом объеме смазок. Масло обрабатывает компоненты и пневмосистема функционирует без сбоев.

Главный критерий подбора масла для подобного оборудования – вязкость. Она отражается на упаковке в виде маркировки ISO. Для классификации вязкости используется стандарт ISO. На упаковке прописывается стандарт и цифра, определяющая уровень вязкости. Вещество с показателем вязкости 46 и 100 может использоваться для обслуживания техники в целом и ее компрессоров в частности. Непосредственно для смазки подходит вещество с показателем 46, а в приборах с масляной системой задействуют материалы с показателем 100.

Для компрессоров

Компрессоры сегодня широко применяются во многих сферах: в промышленности, строительстве, медицине, быту и т.д. Для того чтобы оборудование как можно дольше исправно работало без сбоев, необходимо уделять повышенное внимание обслуживанию и применяемым смазочным материалам.

Качественное масло для компрессоров должно обладать следующими свойствами:

Таким образом, в подобном оборудовании необходимо использовать смазки, которые обладают вышеперечисленными свойствами. Если хотя бы один показатель вещества не удовлетворяет требованиям техники или условиям эксплуатации, применять его не рекомендуется.

Для станков

Качественная смазка для станков должна обладать следующими характеристиками:

Определяющие характеристики масла для станков: плотность, вязкость, температура вспышки и застывания, зольность, кислотное число и содержание серы. Чтобы быть точно уверенным, какое вещество использовать в той или иной модели станка, необходимо следовать рекомендациям производителя, которые отражаются в инструкции по эксплуатации техники.

Что такое лубрикатор

Изначально следует разобраться в устройстве, области применения детали. Лубрикатор – это агрегат, служащий источником смазки для подвижных узлов пневматических устройств.

Воздушная смесь, поступая на вращающиеся детали, гарантирует продление эксплуатационного срока установки и исключает случайные поломки, вызванные износом пар трения.

Используется лубрикатор в шлифовальных машинках, клапанах, двигателях, редукторах, напорных магистралях высокого давления.

Состоянием на 2021 год существует 2 разновидности конструкций.

- Магистральная. Используется для обслуживания нескольких инструментов. Устройство монтируется внутрь магистрали не далее 10 метров от дальнего прибора.

- Линейная. Имеет идентичную конструкцию. Однако применение ограничивается единственным аппаратом. Монтаж осуществляется непосредственно перед рабочей рукоятью.

Производители

Выпуском масел и смазывающих составов для лубрикаторов, используемых в промышленном оборудовании, занимаются многие компании.

SKF – один из ведущих производителей лубрикаторов и смазок для заправки оборудования. Компания предлагает широкий выбор смазочных материалов и веществ, предназначенных для узлов техники самого разного назначения, которыми можно заправлять лубрикаторами.

Основные разновидности смазок:

С помощью информации о скорости вращения механизмов, температуры, условий нагрузки и других параметров, можно подобрать оптимальный вариант для конкретного оборудования.

Efele

Материалы Efele специально разработаны для обслуживания цепных передач. Все разновидности веществ делятся на 3 группы: пищевые, цепные смазки, а также масла для цепей с графитом.

Смазки также подходят для систем автоматической обработки, в том числе и для лубрикаторов. Учитывая характеристики, продукцию Efele можно использовать практически в любом промышленном оборудовании.

NTN-SNR

Материалы данного бренда обладают высокими температурными и эксплуатационными показателями, отличной адгезией, структурной стабильностью и устойчивостью к вымыванию, что обеспечивает обработанным компонентам защиту и продолжительный срок службы. Стабильность, термостойкость и водостойкость материалов достигается за счет органических компонентов, входящих в их состав, что позволяет задействовать смазки в широком модельном ряде оборудования.

Основные преимущества смазок NTN-SNR:

В отличие от стандартных веществ других производителей, в составах SNR используются высококачественные материалы, которые обеспечивают смесям хорошие эксплуатационные показатели.

Weicon

Компания разрабатывает смазки для разных отраслей промышленности, начиная от производства, обслуживания и ремонта, заканчивая уходом и техническим сервисом. Специализация бренда включает выпуск следующих разновидностей смазок:

Кроме этого Weicon производит антикоррозийные составы, которые обеспечивают долговечную защиту металлических поверхностей. Смеси состоят из природных и синтетических смол с пигментами цинка, алюминия, меди, латуни и нержавеющей стали. Составы устойчивы к повышенным температурам и агрессивным средам в целом.

Источник

Что из себя представляет пневматический инструмент?

Пневматический инструмент подразумевает различного вида шуруповерты, шлифовальные машинки, пневмодрели, зубила, клепальные молотки и другие предметы, призванные увеличить производительность труда с наименьшими затратами физической силы.

Для эффективной работы пневматический инструмент нуждается в уходе и, самое главное, в качественной смазке. В силу ряда преимуществ пневмоинструмент конкурирует с энергоинструментом.

К основным особенностям пневмоинструмента относится его безопасность, низкий уровень шума и вибрации. Он прост и неприхотлив в эксплуатации, работает в широком диапазоне температур, в различных условиях.

Главным достоинством считается высокая мощность пневмодвигателей при небольшом размере и массе.

Иными словами, пневмоинструмент обеспечивает высокую производительность труда при низкой утомляемости персонала.

Однако, для длительной и продуктивной эксплуатации пневмоинструмента необходимо соблюдать технические требования, в которых указан режим смазки и рекомендованные смазочные материалы.

Масло в лубрикатор для шиномонтажного станка

Любой пневмоинструмент требует регулярной проверки уровня масла. Следить за этим очень важно: если смазки недостаточно, увеличивается трение движущихся деталей оборудования, а это, в свою очередь, приводит к ускоренному износу всей системы.

Проверять уровень масла в лубрикаторе шиномонтажного станка следует ежедневно. При необходимости нужно доливать или менять техническую жидкость. Чтобы сделать это:

Помимо этого, не забудьте проверить настройку подачи масла. На станках есть специальные регуляторы, которые позволяют корректировать работу дозатора в соответствии с рекомендациями производителя.

Ещё один важный момент — своевременное удаление конденсата. Вода негативно влияет на работу шиномонтажного станка, поэтому её следует регулярно сливать с фильтра-регулятора.

В процессе обслуживания пневматического оборудования также не стоит забывать очищать и смазывать все движущиеся части, подтягивать расшатавшиеся крепежи, проверять состояние приводного ремня.

Разветвители и разъемы

Пневмо-разветвители часто называют воздушными тройниками или фитингами-тройниками для пневматических шлангов. Разветвители позволяют подключать к основному выводу компрессора дополнительные магистрали для одновременной работы нескольких пневматических инструментов.

Воздушные тройники делятся на два вида:

- Разветвители с соединением «елочка»

. Позволяют подключать отводящие магистрали к основному шлангу, а не компрессору. Выполнены в виде крестовины с четырьмя выходами. Размеры подбираются в соответствии с диаметром воздушного шланга. Наиболее популярны разветвители на 8, 10 и 12 мм; - Резьбовые фитинги-тройники

. Оборудованы входом и тремя выходами с резьбой определенного размера. Предназначены для использования совместно с резьбовыми переходниками и соединителями.

Для подключения оконечного оборудования принято использовать быстроразъемные соединения (БРС). С их помощью можно оперативно и надежно подключить гайковерт, пульверизатор и другое оборудование. БРС также позволяет отключать пневмоинструмент от линии без прекращения подачи воздуха. В качестве штуцера используется «елочка» или резьбовое соединение.

Встречается двух типов: “БРС папа ” и “БРС мама ”. Чаще всего штуцеры «папа» устанавливаются на пневмоинструмент, а разъем «мама» накручивается на шланг к компрессору.

При использовании мощных гайковертов и другого производительного оборудования важно подобрать и БРС с высокой пропускной способностью. В отличие от стандартного варианта, он рассчитан на большие давление и поток сжатого воздуха.

Какое масло заливается в станок для шиномонтажа?

Для всех устройств, основанных на работе со сжатым воздухом, используются только специализированные технические смазки. Не стоит применять тормозную жидкость или другие, не рекомендованные производителем, продукты.

Просто уточните, какие масла допущены к использованию для вашего станка, а затем закажите масло с такими же характеристиками. Выбирайте продукцию известных и проверенных производителей, например, Shell, Total, BP, Esso и т. п.

Данная статья является дополнением к основным инструкциям оборудования BRIGHT. В ней Вы найдете рекомендации от сотрудников нашего сервисного центра, соблюдая которые, Ваше оборудование прослужит в разы больше заявленного срока функционирования.

Две основные рекомендация для всех стендов BRIGHT:

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Современный шиномонтажный станок, несмотря на свою внешнюю простоту, является достаточно сложным устройством. В нем применяются электромеханические, пневматические, электронные и гидравлические узлы (в основном в грузовых шиномонтажных станках) и элементы. При этом станки предназначены для постоянного и длительного использования.

Давайте в качестве примера рассмотрим вопрос интенсивности эксплуатации шиномонтажного станка в так называемый высокий сезон. Как правило, в это время шиномонтажные мастерские работают по 12–14 часов в сутки, а некоторые и круглосуточно. Обычно на одном шиномонтажном посту (один шиномонтажный и один балансировочный станок) работает один специалист. В зависимости от квалификации работника на обслуживание автомобиля уходит от 40 минут до одного часа. За это время необходимо снять 4 колеса, поменять шины, отбалансировать вновь собранные колеса и установить их на автомобиль. То есть на обслуживание одного колеса приходится от 10 до 15 минут. Это значит, что если сервисный пункт работает 12 часов в сутки, то на одном шиномонтажном станке разбирается и собирается около 50 колес. При этом в процессе работы интенсивно эксплуатируются все узлы и механизмы этого станка.

Разрабатывая и производя шиномонтажное оборудование CORGHI, инженеры компании уделяют приоритетное внимание вопросам его надежности и долговечности. Такой подход является одним из основополагающих методов работы компании CORGHI на мировом рынке, где она по праву входит в число лидеров отрасли. Многолетний опыт работы с оборудованием CORGHI в России показал, что шиномонтажные станки этой марки могут работать по 10–12, а порой и более лет. Не так уж и редко наши специалисты встречают на автосервисах и шиномонтажах оборудование CORGHI, которое было выпущено в 90-х годах. И эти станки не лежат мертвым грузом, а на протяжении многих лет с успехом выполняют свои функции и задачи.

Срок службы шиномонтажного оборудования, конечно же, определяется целым рядом факторов, среди которых важное место занимает качество его изготовления. Однако другим немаловажным фактором является отношение к оборудованию специалистов СТО. Ведь ни для кого не секрет, что шиномонтажный станок требует своевременного и правильного обслуживания. И обычно авторитетные производители автосервисного оборудования указывают требования и рекомендации по эксплуатации и обслуживанию своих шиномонтажных станков в инструкциях по эксплуатации. Такие «мануалы» поставляются вместе с оборудованием. Однако часто в процессе длительной работы эти инструкции теряются. Учитывая важность рассматриваемого вопроса, мы решили еще раз напомнить всем, что срок службы шиномонтажного станка зависит от тех людей, которые его эксплуатируют.

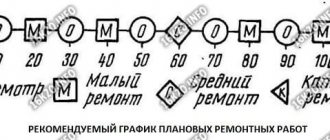

Существует ряд мероприятий, которые необходимо проводить с установленной регулярностью – ежедневно, еженедельно, ежемесячно и ежегодно. Они и являются залогом долгой службы шиномонтажного станка.

На участке шиномонтажа необходимо ежедневно проводить уборку рабочего места. С помощью скребка и кисти необходимо каждый день очищать поворотный стол, удалять с него грязь, пыль и другие отложения. Нужно протирать также от пыли и грязи штоки цилиндров. Для проведения этих работ нельзя использовать сжатый воздух, струи воды и сильные растворители.

Вопрос очистки шиномонтажного станка от накопившейся за смену грязи очень важный. В состав современных шиномонтажных станков входит очень много движущихся элементов (зажимные лапки, колонны с шиномонтажными головками, штоки всевозможных цилиндров и т.д.). Находящиеся в этой грязи песок и другие твердые частицы являются абразивным материалом и способствуют повышенному износу этих узлов и механизмов.

Кроме того, мы рекомендуем использовать для очистки только мягкие растворители, так как использование для очистки сильных растворителей, так же как и грязь с песком, приводит к повышенному механическому износу обработанных элементов. Важно также проверять исправность работы передвижных болтов, роликов монтажной головки и бид-брейкера. Скопление грязи на этих узлах снижает их работоспособность и может привести к повреждениям станка.

И, наконец, еще одна рекомендация, которой часто пренебрегают на автосервисе. В конце рабочего дня необходимо отключать, то есть отсоединять станок от воздушной магистрали.

Какое масло лить в лубрикатор

Внутрь девайса заливается чистая смазка без посторонних присадок или механических включений. Некоторые модели для очистки жидкости оборудованы дополнительными фильтрами. Такой подход необходим ввиду конструктивных особенностей: сопло носика, как правило, не более 1 мм диаметром, что позволяет мельчайшим частицам легко закупорить отверстие.

Важно! Категорически запрещено использование несоответствующих формул трансмиссионного, моторного типа. Эти смеси могут вывести из строя чувствительные элементы конструкции.

Подбирается лубрикант исходя из заводских рекомендаций. В 90% случаев точные маркировки жидкостей можно найти на страницах руководства пользователя.

Самыми популярными производителями лубрикаторных масел для пневмоинструмента являются такие бренды:

- Mobil;

- FESTO;

- Fillin;

- Liqui Moly;

- Craft.

ДОМОСТРОЙСантехника и строительство

Любой пневмоинструмент требует регулярной проверки уровня масла. Следить за этим очень важно: если смазки недостаточно, увеличивается трение движущихся деталей оборудования, а это, в свою очередь, приводит к ускоренному износу всей системы.

Проверять уровень масла в лубрикаторе шиномонтажного станка следует ежедневно. При необходимости нужно доливать или менять техническую жидкость. Чтобы сделать это:

Помимо этого, не забудьте проверить настройку подачи масла. На станках есть специальные регуляторы, которые позволяют корректировать работу дозатора в соответствии с рекомендациями производителя.

Ещё один важный момент — своевременное удаление конденсата. Вода негативно влияет на работу шиномонтажного станка, поэтому её следует регулярно сливать с фильтра-регулятора.

В процессе обслуживания пневматического оборудования также не стоит забывать очищать и смазывать все движущиеся части, подтягивать расшатавшиеся крепежи, проверять состояние приводного ремня.

Цена устройства

Стоимость зависит от нескольких факторов:

- Материал изготовления (сталь, железо, латунь и пр.).

- Объём ёмкости, куда заливается масло для дальнейшего распределения.

- Тип установки.

- Число точек, которые может смазывать устройство единовременно.

- Пропускная способность и максимальное давление.

- Производитель (отечественные устройства обходятся на 10-20% дешевле зарубежных аналогов).

Как правило, наименее затратной будет покупка лубрикатора через интернет-магазин, где товары для пневмоинструмента предлагаются по сниженным ценам. В обычных строительных магазинах можно найти наиболее популярные устройства, которые используются совместно с оборудованием для гаражей, мастерских, строительного компрессорного оборудования, применяются в промышленных и бытовых целях.

Пневмолиния в автосервисе или СТО обеспечивает доставку воздуха от компрессора к потребителям, выступая в роли “кровеносной системы” пневмоинструмента. Еще одна важная ее функция заключается в подготовке воздуха для работы инструмента. В этом материале разберемся в устройстве пневмолинии и подберем модули подготовки воздуха для беспроблемной работы инструмента.

Устройство пневмолинии

Для подключения конечного оборудования потребуются следующие компоненты:

- Шланги

и сматывающиеся катушки; - Разветвители, соединители и быстросъемные разъемы

для коммутации линии и подключения гайковертов с шиномонтажными стендами; - Оборудование для подготовки воздуха

, куда входят смазывающие модули (лубрикаторы), воздушные фильтры и регуляторы давления.

Шланги прямо влияют на надежность линии и правильное функционирование инструмента. Для того, чтобы те же гайковерты работали в соответствии с паспортными показателями, важно выполнить следующие условия:

1. Выбран шланг с подходящим рабочим давлением и внутренним диаметром. Высокопроизводительный инструмент может предъявлять более жесткие требования к прочности и пропускной способности шланга;

2. При монтаже пневмолинии соблюден баланс длины шлангов и числа разветвителей. Чем больше планируется ответвлений, тем внимательнее необходимо подбирать сечение раздаточных шлангов и учитывать производительность компрессора;

3. Использованы подходящие по сечению разветвители и быстросъемные разъемы (БРС).

Какое масло заливается в станок для шиномонтажа?

Для всех устройств, основанных на работе со сжатым воздухом, используются только специализированные технические смазки. Не стоит применять тормозную жидкость или другие, не рекомендованные производителем, продукты.

Просто уточните, какие масла допущены к использованию для вашего станка, а затем закажите масло с такими же характеристиками. Выбирайте продукцию известных и проверенных производителей, например, Shell, Total, BP, Esso и т. п.

Данная статья является дополнением к основным инструкциям оборудования BRIGHT. В ней Вы найдете рекомендации от сотрудников нашего сервисного центра, соблюдая которые, Ваше оборудование прослужит в разы больше заявленного срока функционирования.

Две основные рекомендация для всех стендов BRIGHT:

Обслуживание балансировочного станка BRIGHT

Ввод в эксплуатацию. С завода балансировочные станки BRIGHT поступают уже откалиброванные, но перед вводом в эксплуатацию рекомендуется провести калибровку заводских параметров. Для этого Вам необходимо наличие отбалансированного колеса на стальном диске диаметром 15дюймов(380мм), грузик набивной соответствующий весу указанному в инструкции (50-100грамм). А далее следует пошагово выполнить требования инструкции к Вашей модели стенда.

Для работы балансировочного станка BRIGHT. Чтобы продлить срок службы дорогостоящей в замене электроники необходимо тщательно следить за напряжением сети. Если есть подозрения на проседания или скачки в сети, то необходимо приобрести стабилизатор напряжения. Так же очень важно держать станок в чистоте, особенно тщательно следить что бы чистым и сухим был вал. Всегда пользоваться защитным кожухом. Не рекомендуется набивать грузы на валу.

При малых нагрузках на балансировочный станок BRIGHT калибровка линейки и вала выполняется один раз в год, а при интенсивном потоке машин — один раз в сезон!

Обслуживание легкового шиномонтажного станка BRIGHT

Для корректной работы шиномонтажного станка BRIGHT для легковых автомобилей понадобится подвод воздуха в 8 атмосфер и стабильная сеть в 220/380V. Подача воздуха в стенд осуществляется через блок подготовки воздуха, который входит в заводскую комплектацию, с оптимальными настройками для корректной работы. Перед пуском необходимо проверить давление воздуха и наличие масла. Для этого после подключения воздуха к штуцеру отрегулировать давление на манометре до 8 атмосфер воздуха большой желтой рукояткой (Рис.1). За наличием конденсата следить и после каждой смены сливать!

Далее воздух попадает в масляный блок, в котором постоянно должно быть масло (Рис.2). Шиномонтажные станки для легковых автомобилей BRIGHT поставляются с уже наполненным масляным блоком. В случае отсутствия или выработки его необходимо пополнить. Для этого откручиваем стеклянный стакан и заливаем на 2/3 масло. Категорически запрещается трогать малый желтый регулятор подаваемого масла, выполненный под шлицевую отвертку! (показан на Рис.3)

На заводе масленка настроена оптимальным образом – на три пневматические операции подается одна капля масла. Это можно наблюдать в окошке расположенным сверху масляного блока. Если не добавлять масло, то в пневмоцилиндрах быстро износятся манжеты что приведет к пропусканию воздуха и потере усилия на пневмоцилиндрах.

Марка масла соотвествующая станку прописана на желтой табличке, расположенной у блока подготовки воздуха (ее видно на трех рисунках). В случае недоступности рекомендуемой марки масла допустимо применение “веретенки”.

Необходимо следить за чистотой шиномонтажного стола и кулачковой группы, регулярно их очищать. Раз в неделю проверять момент затяжки болтов.

Обслуживание грузового шиномонтажного станка BRIGHT

Шиномонтажные станки для грузовых автомобилей отличаются надежностью и удобным управлением за счет вынесенной консоли (блока) управления в сторону от станка на удобное для мастера место. Это позволяет внимательно следить за всеми процессами шиномонтажа. Усилия на стенде возникают благодаря работе высокотехнологичных, надежных гидравлических цилиндров. Вращение разжимных кулачков (тюльпана) для захвата колеса осуществляется при помощи 3х фазного асинхронного электромотора на 380V.

Для надежной работы стенда необходимо следить за техническим состоянием разжимного механизма (тюльпана) – регулярно выполнять очистку и смазку. Также обращать внимание на состояние гидроцилиндров. Не допускать попадания пыли и грязи на их полированные поверхности. В случае тяжелых условий эксплуатации шиномонтажного станка BRIGHT для грузовых автомобилей очистку проводить регулярно.

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Современный шиномонтажный станок, несмотря на свою внешнюю простоту, является достаточно сложным устройством. В нем применяются электромеханические, пневматические, электронные и гидравлические узлы (в основном в грузовых шиномонтажных станках) и элементы. При этом станки предназначены для постоянного и длительного использования.

Давайте в качестве примера рассмотрим вопрос интенсивности эксплуатации шиномонтажного станка в так называемый высокий сезон. Как правило, в это время шиномонтажные мастерские работают по 12–14 часов в сутки, а некоторые и круглосуточно. Обычно на одном шиномонтажном посту (один шиномонтажный и один балансировочный станок) работает один специалист. В зависимости от квалификации работника на обслуживание автомобиля уходит от 40 минут до одного часа. За это время необходимо снять 4 колеса, поменять шины, отбалансировать вновь собранные колеса и установить их на автомобиль. То есть на обслуживание одного колеса приходится от 10 до 15 минут. Это значит, что если сервисный пункт работает 12 часов в сутки, то на одном шиномонтажном станке разбирается и собирается около 50 колес. При этом в процессе работы интенсивно эксплуатируются все узлы и механизмы этого станка.

Разрабатывая и производя шиномонтажное оборудование CORGHI, инженеры компании уделяют приоритетное внимание вопросам его надежности и долговечности. Такой подход является одним из основополагающих методов работы компании CORGHI на мировом рынке, где она по праву входит в число лидеров отрасли. Многолетний опыт работы с оборудованием CORGHI в России показал, что шиномонтажные станки этой марки могут работать по 10–12, а порой и более лет. Не так уж и редко наши специалисты встречают на автосервисах и шиномонтажах оборудование CORGHI, которое было выпущено в 90-х годах. И эти станки не лежат мертвым грузом, а на протяжении многих лет с успехом выполняют свои функции и задачи.

Срок службы шиномонтажного оборудования, конечно же, определяется целым рядом факторов, среди которых важное место занимает качество его изготовления. Однако другим немаловажным фактором является отношение к оборудованию специалистов СТО. Ведь ни для кого не секрет, что шиномонтажный станок требует своевременного и правильного обслуживания. И обычно авторитетные производители автосервисного оборудования указывают требования и рекомендации по эксплуатации и обслуживанию своих шиномонтажных станков в инструкциях по эксплуатации. Такие «мануалы» поставляются вместе с оборудованием. Однако часто в процессе длительной работы эти инструкции теряются. Учитывая важность рассматриваемого вопроса, мы решили еще раз напомнить всем, что срок службы шиномонтажного станка зависит от тех людей, которые его эксплуатируют.

Существует ряд мероприятий, которые необходимо проводить с установленной регулярностью – ежедневно, еженедельно, ежемесячно и ежегодно. Они и являются залогом долгой службы шиномонтажного станка.

На участке шиномонтажа необходимо ежедневно проводить уборку рабочего места. С помощью скребка и кисти необходимо каждый день очищать поворотный стол, удалять с него грязь, пыль и другие отложения. Нужно протирать также от пыли и грязи штоки цилиндров. Для проведения этих работ нельзя использовать сжатый воздух, струи воды и сильные растворители.

Вопрос очистки шиномонтажного станка от накопившейся за смену грязи очень важный. В состав современных шиномонтажных станков входит очень много движущихся элементов (зажимные лапки, колонны с шиномонтажными головками, штоки всевозможных цилиндров и т.д.). Находящиеся в этой грязи песок и другие твердые частицы являются абразивным материалом и способствуют повышенному износу этих узлов и механизмов.

Кроме того, мы рекомендуем использовать для очистки только мягкие растворители, так как использование для очистки сильных растворителей, так же как и грязь с песком, приводит к повышенному механическому износу обработанных элементов. Важно также проверять исправность работы передвижных болтов, роликов монтажной головки и бид-брейкера. Скопление грязи на этих узлах снижает их работоспособность и может привести к повреждениям станка.

И, наконец, еще одна рекомендация, которой часто пренебрегают на автосервисе. В конце рабочего дня необходимо отключать, то есть отсоединять станок от воздушной магистрали.

Регламент еженедельного обслуживания шиномонтажного станка подразумевает проверку уровня масла в гидравлической системе (для грузовых шиномонтажных станков), проверку наличия конденсата в стакане влагоотделителя (при превышении уровня необходимо сливать конденсат вручную), а также проверку уровня масла в лубрикаторе (при необходимости его надо доливать). Важность критерия уровня масла в гидравлических системах лежит на поверхности. Это как уровень масла в двигателях автомобилей. О последствиях недостаточного количества масла в двигателях говорить нет необходимости. Немаловажный вопрос и наличие масла в лубрикаторах пневматических систем. Это масло предназначено для образования «масляного тумана», который уменьшает трение движущихся элементов этих систем, а значит, и износ системы в целом уменьшается. Конденсат, а реально это вода, напротив, негативно влияет на работу пневматических систем. Для сбора конденсата служат специальные стаканы, из которых этот конденсат необходимо просто своевременно сливать.

Ежемесячный сервис для шиномонтажных станков предполагает также ряд операций. В частности, раз в месяц необходимо смазывать подвижные части штоков монтажной головки, направляющих подвижных лап, роликов, а также проверять наличие люфтов и зазоров в роликах направляющих, механизмах фиксации вертикальных и горизонтальных штоков. При обнаружении люфтов и зазоров необходимо производить регулировку. Кроме того, необходимо проверять скорость подачи масла через капельницу. Нормальной скоростью считается 1 капля масла на каждые 4 цикла отрыва борта. При необходимости нужно будет провести регулировку, которая осуществляется при помощи регулировочного винта.

И, наконец, ежегодно необходимо проводить операции ежемесячного обслуживания, а также осуществлять полную замену масла в гидравлической системе (для грузовых шиномонтажных станков).

Любой пневмоинструмент требует регулярной проверки уровня масла. Следить за этим очень важно: если смазки недостаточно, увеличивается трение движущихся деталей оборудования, а это, в свою очередь, приводит к ускоренному износу всей системы.

Проверять уровень масла в лубрикаторе шиномонтажного станка следует ежедневно. При необходимости нужно доливать или менять техническую жидкость. Чтобы сделать это:

Помимо этого, не забудьте проверить настройку подачи масла. На станках есть специальные регуляторы, которые позволяют корректировать работу дозатора в соответствии с рекомендациями производителя.

Ещё один важный момент — своевременное удаление конденсата. Вода негативно влияет на работу шиномонтажного станка, поэтому её следует регулярно сливать с фильтра-регулятора.

В процессе обслуживания пневматического оборудования также не стоит забывать очищать и смазывать все движущиеся части, подтягивать расшатавшиеся крепежи, проверять состояние приводного ремня.