Основные сведения

Модуль Юнга, (называемый также модулем продольной упругости и модулем упругости первого рода) это важная механическая характеристика вещества. Он является мерой сопротивляемости продольным деформациям и определяет степень жесткости. Он обозначается как E; измеряется н/м2 или в Па.

Это важный коэффициент применяют при расчетах жесткости заготовок, узлов и конструкций, в определении их устойчивости к продольным деформациям. Вещества, применяемые для изготовления промышленных и строительных конструкций, имеют, как правило, весьма большие значения E. И поэтому на практике значения Е для них приводят в гигаПаскалях (1012Па)

Величину E для стержней поддается расчету, у более сложных конструкций она измеряется в ходе опытов.

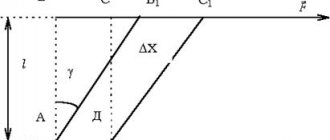

Приближенные величины E возможно узнать из графика, построенного в ходе тестов на растяжение.

График теста на растяжение

E- это частное от деления нормальных напряжений σ на относительное удлинение ε.

E=α/ε

Закон Гука также можно сформулировать и с использованием модуля Юнга.

Способы определения и контроля показателей прочности металлов

Развитие металлургии и других сопутствующих направлений по изготовлению предметов из металла обязано созданию оружия. Сначала научились выплавлять цветные металлы, но прочность изделий была относительно невысокой. Только с появлением железа и его сплавов началось изучение их свойств.

Первые мечи для придания им твердости и прочности делали довольно тяжелыми. Воинам приходилось брать их в обе руки, чтобы управляться с ними. Со временем появились новые сплавы, разрабатывались технологии производства. Легкие сабли и шпаги пришли на замену тяжеловесному оружию. Параллельно создавались орудия труда. С повышением прочностных характеристик совершенствовались инструменты и способы производства.

Виды нагрузок

При использовании металлов прилагаются разные нагрузки статического и динамического воздействия. В теории прочности принято определять нагружения следующих видов.

- Сжатие – действующая сила сдавливает предмет, вызывая уменьшение длины вдоль направления приложения нагрузки. Такую деформацию ощущают станины, опорные поверхности, стойки и ряд других конструкций, выдерживающих определённый вес. Мосты и переправы, рамы автомобилей и тракторов, фундаменты и арматура, – все эти конструктивные элементы находятся при постоянном сжатии.

- Растяжение – нагрузка стремится удлинить тело в определенном направлении. Подъемно-транспортные машины и механизмы испытывают подобные нагружения при подъеме и переноске грузов.

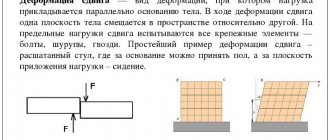

- Сдвиг и срез – такое нагружение наблюдается в случае действия сил, направленных вдоль одной оси навстречу друг другу. Соединительные элементы (болты, винты, заклепки и другие метизы) испытывают нагрузку подобного вида. В конструкции корпусов, металлокаркасов, редукторов и других узлов механизмов и машин обязательно имеются соединительные детали. От их прочности зависит работоспособность устройств.

- Кручение – если на предмет действует пара сил, находящихся на определенном расстоянии друг от друга, то возникает крутящий момент. Эти усилия стремятся произвести скручивающую деформацию. Подобные нагружения наблюдаются в коробках передач, валы испытывают именно такую нагрузку. Она чаще всего непостоянная по значению. В течение времени величина действующих сил меняется.

- Изгиб – нагрузка, которая изменяет кривизну предметов, считается изгибающей. Мосты, перекладины, консоли, подъемно-транспортные механизмы и другие детали испытывают подобное нагружение.

В середине XVII века одновременно в нескольких странах начались исследования материалов. Предлагались самые разные методики по определению прочностных характеристик. Английский исследователь Роберт Гук (1660 г.) сформулировал основные положения закона по удлинению упругих тел в результате приложения нагрузки (закона Гука). Введены и понятия:

- Напряжения σ, которое в механике измеряется в виде нагрузки, приложенной к определенной площади (кгс/см², Н/м², Па).

- Модуля упругости Е, который определяет способность твердого тела деформироваться под действием нагружения (приложения силы в заданном направлении). Единицы измерения также определяются в кгс/см² (Н/м², Па).

Формула по закону Гука записывается в виде ε = σz/E, где:

- ε – относительное удлинение;

- σz – нормальное напряжение.

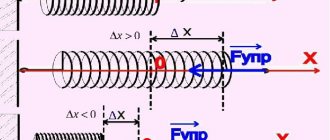

Демонстрация закона Гука для упругих тел:

Из приведенной зависимости выводится значение Е для определенного материала опытным путем, Е = σz/ε.

Модуль упругости – это постоянная величина, характеризующая сопротивление тела и его конструкционного материала при нормальной растягивающей или сжимающей нагрузке.

В теории прочности принято понятие модуль упругости Юнга. Это английский исследователь дал более конкретное описание способам изменения прочностных показателей при нормальных нагружениях.

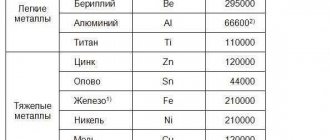

Значения модуля упругости для некоторых материалов приведены в таблице 1.

Таблица 1: Модуль упругости для металлов и сплавов

| Наименование материала | Значение модуля упругости, 10¹²·Па |

| Алюминий | 65…72 |

| Дюралюминий | 69…76 |

| Железо, содержание углерода менее 0,08 % | 165…186 |

| Латунь | 88…99 |

| Медь (Cu, 99 %) | 107…110 |

| Никель | 200…210 |

| Олово | 32…38 |

| Свинец | 14…19 |

| Серебро | 78…84 |

| Серый чугун | 110…130 |

| Сталь | 190…210 |

| Стекло | 65…72 |

| Титан | 112…120 |

| Хром | 300…310 |

Физический смысл модуля Юнга

Во время принудительного изменения формы предметов внутри них порождаются силы, сопротивляющиеся такому изменению, и стремящиеся к восстановлению исходной формы и размеров упругих тел.

Если же тело не оказывает сопротивления изменению формы и по окончании воздействия остается в деформированном виде, то такое тело называют абсолютно неупругим, или пластичным. Характерным примером пластичного тела является брусок пластилина.

Виды деформации

Р. Гук исследовал удлинение стрежней из различных веществ, под воздействием подвешенных к свободному концу гирь. Количественным выражением степени изменения формы считают относительное удлинение, равное отношению абсолютного удлинения и исходной длины.

В результате серии опытов было установлено, что абсолютное удлинение пропорционально с коэффициентом упругости исходной длине стрежня и деформирующей силе F и обратно пропорционально площади сечения этого стержня S:

Δl = α * (lF) / S

Величину, обратную α, и называют модулем Юнга:

1/α = E

Относительная деформация:

ε = (Δl) / l = α * (F/S)

Отношение растягивающей силы F к S называют упругим напряжением σ:

ε=α σ

Закон Гука, записанный с использованием модуля Юнга, выглядит так:

σ = ε/α = E ε

Теперь можно сформулировать физический смысл модуля Юнга: он соответствует напряжению, вызываемому растягиванием стержнеобразного образца вдвое, при условии сохранения целостности.

В реальности подавляющее большинство образцов разрушаются до того, как растянутся вдвое от первоначальной длины. Значение E вычисляют с помощью косвенного метода на малых деформациях.

Коэффициент жёсткости при упругой деформации стержня вдоль его оси k = (ES) / l

Модуль Юнга определяет величину потенциальной энергии тел или сред, подвергшихся упругой деформации.

Общее понятие

Модуль упругости (также известный как модуль Юнга) – один из показателей механических свойств материала, который характеризует его сопротивляемость деформации растяжения. Другими словами, его значение показывает пластичность материала. Чем больше модуль упругости, тем менее будет растягиваться какой-либо стержень при прочих равных условиях (величина нагрузки, площадь сечения и прочее).

В теории упругости модуль Юнга обозначается буквой Е. Является составной частью закона Гука (закона о деформации упругих тел). Связывает напряжение, возникающее в материале, и его деформацию.

Согласно международной стандартной системе единиц измеряется в МПа. Но на практике инженеры предпочитают использовать размерность кгс/см2.

Определение модуля упругости осуществляется опытным путем в научных лабораториях. Суть данного способа заключается в разрыве на специальном оборудовании гантелеобразных образцов материала. Узнав напряжение и удлинение, при котором произошло разрушение образца, делят данные переменные друг на друга, тем самым получая модуль Юнга.

Отметим сразу, что таким методом определяются модули упругости пластичных материалов: сталь, медь и прочее. Хрупкие материалы – чугун, бетон – сжимают до появления трещин.

Дополнительные характеристики механических свойств

Модуль упругости дает возможность предугадать поведение материла только при работе на сжатие или растяжение. При наличии таких видов нагрузок как смятие, срез, изгиб и прочее потребуется введение дополнительных параметров:

- Жесткость есть произведение модуля упругости на площадь поперечного сечения профиля. По величине жесткости можно судить о пластичности уже не материала, а узла конструкции в целом. Измеряется в килограммах силы.

- Относительное продольное удлинение показывает отношение абсолютного удлинения образца к общей длине образца. Например, к стержню длиной 100 мм приложили определенную силу. Как результат, он уменьшился в размере на 5 мм. Деля его удлинение (5 мм) на первоначальную длину (100 мм) получаем относительное удлинение 0,05. Переменная является безразмерной величиной. В некоторых случаях для удобства восприятия переводится в проценты.

- Относительное поперечное удлинение рассчитывается аналогично вышепредставленному пункту, но вместо длины здесь рассматривается диаметр стержня. Опыты показывают, что для большинства материалов поперечное удлинение в 3-4 раза меньше, чем продольное.

- Коэффициент Пуансона есть отношение относительной продольной деформации к относительной поперечной деформации. Данный параметр позволяет полностью описать изменение формы под воздействием нагрузки.

- Модуль сдвига характеризует упругие свойства при воздействии на образец касательных напряжений, т. е. в случае, когда вектор силы направлен под 90 градусов к поверхности тела. Примерами таких нагрузок является работа заклепок на срез, гвоздей на смятие и прочее. По большому счету, модуль сдвига связан с таким понятием как вязкость материла.

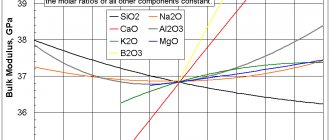

- Модуль объемной упругости характеризуется изменением объема материала для равномерного разностороннего приложения нагрузки. Является отношением объемного давления к объемной деформации сжатия. Примером такой работы служит опущенный в воду образец, на который по всей его площади воздействует давление жидкости.

Значения модуля юнга для некоторых материалов

В таблице показаны значения E ряда распространенных веществ.

| Материал | модуль Юнга E, ГПа |

| Алюминий | 70 |

| Бронза | 75-125 |

| Вольфрам | 350 |

| Графен | 1000 |

| Латунь | 95 |

| Лёд | 3 |

| Медь | 110 |

| Свинец | 18 |

| Серебро | 80 |

| Серый чугун | 110 |

| Сталь | 200/210 |

| Стекло | 70 |

Модуль продольной упругости стали вдвое больше модуля Юнга меди или чугуна. Модуль Юнга широко применяется в формулах прочностных расчетов элементов конструкций и изделий в целом.

Таблица показателей упругости материалов

Перед тем, как перейти непосредственно к этой характеристике стали, рассмотрим для начала, в качестве примера и дополнительной информации, таблицу, содержащую данные об этой величине по отношению к другим материалам. Данные измеряются в МПа.

Модуль упругости различных материалов

Как можно заметить из представленной выше таблицы, это значение является разным для разных материалов, к тому же показателя разнятся, если учитывать тот или иной вариант вычисления этого показателя. Каждый волен выбирать именно тот вариант изучения показателей, который больше подойдёт ему. Предпочтительнее, возможно, считать модуль Юнга, так как он чаще применяется именно для характеристики того или иного материала в этом отношении.

После того как мы кратко ознакомились с данными этой характеристики других материалов, перейдём непосредственно к характеристике отдельно стали.

Для начала обратимся к сухим цифрам и выведем различные показатели этой характеристики для разных видов сталей и стальных конструкций:

- Модуль упругости (Е) для литья, горячекатанной арматуры из сталей марок, именуемых Ст.3 и Ст. 5 равняется 2,1*106 кг/см^2.

- Для таких сталей как 25Г2С и 30ХГ2С это значение равно 2*106 кг/см^2.

- Для проволоки периодического профиля и холоднотянутой круглой проволоки, существует такое значение упругости, равняющееся 1,8*106 кг/см^2. Для холодно-сплющенной арматуры показатели аналогичны.

- Для прядей и пучков высокопрочной проволоки значение равняется 2·10 6 кГ/см^2

- Для стальных спиральных канатов и канатов с металлическим сердечником значение равняется 1,5·10 4 кГ/см^2, в то время как для тросов с сердечником органическим это значение не превышает1,3·10 6 кГ/см^2 .

- Модуль сдвига (G) для прокатной стали равен 8,4·10 6 кГ/см^2 .

- И напоследок коэффициент Пуассона для стали равен значению 0,3

Это общие данные, приведённые для видов стали и стальных изделий. Каждая величина была высчитано согласно всем физическим правилам и с учётом всех имеющихся отношений, которые используются для выведения величин этой характеристики.

Ниже будет приведена вся общая информация об этой характеристике стали. Значения будут даваться как по модулю Юнга, так и по модулю сдвига, как в одних единицах измерения (МПа), так и в других (кг/см2, ньютон*м2).

Сталь и несколько разных её марок

| Материал | Показатели модуля упругости (Е, G; Н*м2, кг/см^2, МПа) |

| Сталь | 20,6*10^10 ньютон*метр^2 |

| Сталь углеродистая | Е=(2,0…2,1)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

| Сталь 45 | Е=2,0*10^5 МПа; G=0,8*10^5 МПа |

| Сталь 3 | Е=2,1*10^5 МПа; G=0,8*10^5 МПа |

| Сталь легированная | Е=(2,1…2,2)*10^5 МПа; G=(8,0…8,1)*10^4 МПа |

Значения показателей упругости стали разнятся, так как существуют сразу несколько модулей, которые исчисляются и высчитываются по-разному. Можно заметить тот факт, что в принципе сильно показатели не разнятся, что свидетельствует в пользу разных исследований упругости различных материалов. Но сильно углубляться во все вычисления, формулы и значения не стоит, так как достаточно выбрать определённое значение упругости, чтобы уже в дальнейшем ориентироваться на него.

Кстати, если не выражать все значения числовыми отношениями, а взять сразу и посчитать полностью, то эта характеристика стали будет равна: Е=200000 МПа или Е=2 039 000 кг/см^2.

Данная информация поможет разобраться с самим понятием модуля упругости, а также ознакомиться с основными значения данной характеристики для стали, стальных изделий, а также для нескольких других материалов.

Следует помнить, что показатели модуля упругости разные для различных сплавов стали и для различных стальных конструкций, которые содержат в своём составе и другие соединения. Но даже в таких условиях, можно заметить тот факт, что различаются показатели ненамного. Величина модуля упругости стали практически зависит от структуры. а также от содержания углерода. Способ горячей или холодной обработки стали также не может сильно повлиять на этот показатель.

Предел прочности материала

Это предел возникающего напряжения, после которого образец начинает разрушаться.

Статический предел прочности измеряется при продолжительном приложении деформирующего усилия, динамический — при кратковременном, ударном характере такого усилия. Для большинства веществ динамический предел больше, чем статический.

Инструмент для определения предела прочности

Кроме того, существуют пределы прочности на сжатие материала и на растяжение. Они определяются на испытательных стенда опытным путем, при растягивании или сжатии образцов мощными гидравлическим машинами, снабженными точными динамометрами и измерителями давления. В случае невозможности достижения требуемого давления гидравлическим способом иногда применяют направленный взрыв в герметичной капсуле.

Способы определения модуля упругости

Определить модуль упругости можно двумя способами:

- механическим, для него используются образцы;

- ультразвуковым, при котором не происходит разрушение образцов.

Механический способ

Механическое испытание проводят согласно стандарту СП 24452-80.

ФОТО: pinterest.co.uk Механическое испытание бетона на прочность

Материалы и инструменты

Для испытания принимаются квадратные или круглые образцы, их соотношение между высотой и шириной (сечением) должно быть равно четырём. Изделия сериями по 3 штуки выпиливают или вырезают из готовых конструкций либо отливают в формах согласно стандарту 10180-78. После этого их помещают под влажную материю до начала испытаний.

Испытания проводят на специальном оборудовании – прессе, состоящем из приборов, размещённых под разными направлениями по отношению к граням образца бетона. К рамкам из металла или опорным вставкам прикреплены индикаторы, измеряющие уровень деформации.

ФОТО: tdzhil.ru Для испытаний нужна определённая партия образцов

ФОТО: masterabetona.ru Пресс для проведения испытаний

Допускаемое механическое напряжение в некоторых материалах при растяжении

Из жизненного опыта известно, что разные материалы по-разному сопротивляются изменению формы. Прочностные характеристики кристаллических и других твердых тел определяются силами межатомного взаимодействия. По мере роста межатомных расстояний возрастают и силы, притягивающие атомы друг к другу. Эти силы достигают максимума при определенной величине напряжения, равной приблизительно одной десятой от модуля Юнга.

Испытание на растяжение

Эту величину называют теоретической прочностью, при ее превышении начинается разрушение материала. В реальности разрушение начинается при меньших значениях, поскольку строение реальных образцов неоднородно. Это вызывает неравномерное распределение напряжений, и разрушение начинается с тех участков, где напряжения максимальны.

Значения σраст в МПа:

| Материалы | σраст | |

| Бор | 5700 | 0,083 |

| Графит | 2390 | 0,023 |

| Сапфир | 1495 | 0,030 |

| Стальная проволока | 415 | 0,01 |

| Стекловолокно | 350 | 0,034 |

| Конструкционная сталь | 60 | 0,003 |

| Нейлон | 48 | 0,0025 |

Эти цифры учитываются конструкторами при выборе материала деталей будущего изделия. С их использованием также проводятся прочностные расчеты. Так, например, тросы, используемые для подъемно- транспортных работ, должны иметь десятикратный запас по прочности. Периодически их проверяют, подвешивая груз в десять раз больше, чем паспортная грузоподъемность троса.

Запасы прочности, закладываемые в ответственные конструкции, также многократны.

Характеристики нержавеющей стали AISI 304

Марка 304 AISI является наиболее универсальной и наиболее широко используемой из всех марок нержавеющих сталей. Её химический состав, механические свойства, свариваемость и сопротивление коррозии/окислению обеспечивает лучший выбор в большинстве Приложений за относительно низкую цену. Эта сталь также имеет превосходные низко-температурные свойства. Если межкристаллическая коррозия происходит в зоне высоких температур, так же рекомендуется ее применение.

Российский аналог 304 AISI по ГОСТ – 08Х18Н10, 304 L AISI – 03Х18Н11.

Область применения

304 AISI используется во всех индустриальных, коммерческих и внутренних областях из-за ее хорошей антикоррозийной и температурной устойчивости. Вот некоторые ее применения:

- Резервуары и контейнеры для большого разнообразия жидкостей и сухих веществ;

- Промышленное оборудование в горнодобывающей, химической, криогенной, пищевой, молочной и фармацевтических отраслях промышленности.

Дифференциация марки 304 AISI

При производстве стали могут быть заданы следующие особые свойства, что предопределяет ее применение или дальнейшую обработку:

- Улучшенная свариваемость;

- Глубокая вытяжка, Ротационная вытяжка;

- Формовка растяжением;

- Повышенная прочность, Нагартовка;

- Жаростойкость C, Ti (углерод, титан);

- Механическая обработка.

Химический Состав (ASTM A240)

| C | Mn | P | S | Si | Cr | Ni | |

| 304 AISI | 0.08 max | 2.0 | 0.045 | 0.030 | 1.0 | 18.0 до 20.0 | 8.0 до 10.50 |

| 304L AISI | 0.03 max | max | max | max | max | 18.0 до 20.0 | 8.0 — 12.0 |

Типичные свойства в отожженном состоянии

Свойства, указанные в этой публикации типичны для производства одного из заводов и не должны быть расценены как гарантируемые минимальные значения для целой спецификации.

Механические свойства при комнатной температуре

| 304 AISI | 304L AISI | |||

| Типичн | Min | Типичн | Min | |

| Rp m Предел прочности (при растяжении), N/mm2 | 600 | 515 | 590 | 485 |

| Rp0,2 Предел Упругости, (0.2 %), (текучесть), N/mm2 | 310 | 205 | 310 | 170 |

| A5 относительное удлинение, % | 60 | 40 | 60 | 40 |

| Твердость по Бринеллю — НВ | 170 | — | 170 | — |

| Усталостная прочность, N/mm2 | 240 | — | 240 | — |

При необходимости, прочность аустенитной стали можно повысить следующим образом:

- добавлением в сталь азота (напр., 304LN AISI);

- формоупрочнением стали на заводе (неоднократной дрессировочной прокаткой; нагартовкой; растяжением; давлением).

Азотированная нержавеющая сталь используется, в частности, в таких обьектах как крупные резервуары, колонны и транспортные контейнеры, в которых более высокая расчетная прочность (Rp0,2) стали позволяет уменьшить толщину стенки и добиться экономии в расходах на материалы.

Другими областями применения аустенитной стали, подвергнутой формоупрочнению, служат, например, различные формовочные плиты для производства транспортных средств, сварные трубы, обручи для кегов, цепи, планки и опорные элементы.

Свойства при высоких температурах

Все эти значения относятся к 304 AISI только. Для 304L AISI значения не приводятся, потому что её прочность заметно уменьшается выше 425°C.

Предел прочности при повышенных температурах

| Температура, °C | 600 | 700 | 800 | 900 | 1000 |

| Rp m Предел прочности (при растяжении), N/mm2 | 380 | 270 | 170 | 90 | 50 |

Минимальные величины предела упругости при высокой температуре (деформация в 1% за 10 000 часов)

| Температура, °C | 550 | 600 | 650 | 700 | 800 |

| Rp1,0 1.0% пластичная деформация (текучесть), N/mm2 | 120 | 80 | 50 | 30 | 10 |

Максимум, рекомендованных температур обслуживания (температура образования окалины)

Непрерывное воздействие 925°C прерывистые воздействия 850°C

Свойства в низких температурах (304 AISI, 304L AISI)

| Температура, °C | -78 | -161 | -196 |

| Rp m Предел прочности (при растяжении), N/mm2 | 1100/950 | 1450/1200 | 1600/1350 |

| Rp0,2 Предел Упругости, (0.2 %), (условный предел текучести), N/mm2 | 300/180 | 380/220 | 400/220 |

| Ударная вязкость, J | 180/175 | 160/160 | 155/150 |

Сопротивление коррозии

Кислотные среды

Примеры приводятся для некоторых кислот и их растворов (наиболее общие значения):

| Температура, °C | 20 | 80 | ||||||||||

| Концентрация, % к массе | 10 | 20 | 40 | 60 | 80 | 100 | 10 | 20 | 40 | 60 | 80 | 100 |

| Серная кислота | 2 | 2 | 2 | 2 | 1 | 0 | 2 | 2 | 2 | 2 | 2 | 2 |

| Азотная кислота | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 0 | 1 | 2 |

| Фосфорная кислота | 0 | 0 | 0 | 0 | 0 | 2 | 0 | 0 | 0 | 0 | 1 | 2 |

| Муравьиная кислота | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 1 | 2 | 2 | 1 | 0 |

Код: 0 = высокая степень защиты — Скорость коррозии менее чем 100 mm/год; 1 = частичная защита — Скорость коррозии от 100m до 1000 mm/год; 2 = non resistant — Скорость коррозии более чем 1000 mm/год.

Атмосферные воздействия

Сравнение 304-й марки с другими металлами в различных окружающих средах (Скорость коррозии расчитана при 10-летнем подвергании).

| Окружающая среда | Скорость коррозии (mm/год) | ||

| AISI 304 | Aлюминий-3S | углеродистая сталь | |

| Сельская | 0.0025 | 0.025 | 5.8 |

| Морская | 0.0076 | 0.432 | 34.0 |

| Индустриальная Морская | 0.0076 | 0.686 | 46.2 |

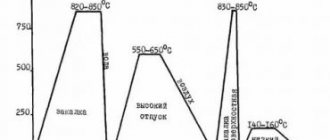

Тепловая Обработка

Отжиг

Высокая температура от 1010°C до 1120°C и быстрый отпуск (охлаждение) в воздухе или воде. Лучшее сопротивление коррозии получено, когда отжиг при 1070°C, и быстром охлаждении.

Отпуск (снятие напряжения)

Для 304L AISI — 450-600°C в течение одного часа с небольшим риском сенситизации. Должна использоваться более низкая температура отпуска — 400°C максимум.

Горячая обработка (интервал ковки)

Начальная температура: 1150 — 1260°C. Конечная температура: 900 — 925°C.

Любая горячая обработка должна сопровождаться отжигом.

Обратите внимание: Время для достижения однородности прогрева дольше для нержавеющих сталей чем для углеродистых сталей — приблизительно в 12 раз.

Холодная Обработка

304 AISI , 304L AISI, являясь чрезвычайно прочной, упругой и пластичной, с легкостью находит множество применений. Типичные действия включают изгиб, формовку растяжением, глубокую и ротационную вытяжку.

В процессе формовки можно использовать те же машины и чаще всего даже те же инструменты как и для углеродистой стали, но здесь требуется на 50-100% больше силы.

Это связано с высокой степенью упрочнения при формовке аустенитной стали, что в некоторых случаях является отрицательным фактором.

О гибке

Приближенные пределы изгиба получают, когда s=толщина листа и r=радиус изгиба:

- s < 3мм, мин. r = 0;

- 3мм < s < 6мм, мин. r = 0,5·s, угол гибки 180°;

- 6мм < s < 12мм, мин. r = 0.5·s, угол гибки 90°.

Обратное распрямление больше, чем у углеродистой стали, ввиду чего «перегибать следует соответственно больше». При загибе обычного прямого угла на 90° получаем следующие показатели по выправлению:

r = s обратное распрямление ок. 2°; r = 6·s обратное распрямление ок. 4°; r = 20·s обратное распрямление ок. 15°.

Для аустенитной нержавеющей стали минимальный рекомендуемый радиус гибки составляет r = 2·s.

Следует заметить, что для ферритной нержавеющей стали рекомендуют следующие минимумы: s < 6 мм, — мин r = s, 180°; 6 < s < 12мм, — мин r = s, 90°.

Глубокая вытяжка и ротационная вытяжка

При чистой глубокой вытяжке на прессе заготовку не подвергают «торможению», а материалу дают свободно течь в инструментах. На практике такое имеет место очень редко. Например, при вытяжке хозяйственной посуды всегда присутствует также элемент формовки с растяжением.

Материал, подвергаемый глубокой вытяжке, должен быть максимально стабильным, т.е. он должен обладать низкой степенью упрочнения при формовке, а показатель Md 30(N) должен явно быть «на минусе». В отношении нержавеющих столовых приборов применяются обычно те же самые т.н. суб-анализы нержавеющего проката, как и при изготовлений кастрюль методом глубокой вытяжки.

Ротационная вытяжка на токарно-давильном станке, как говорит уже само название, представляет собой процесс формовки с точением. Типичными объектами применения являются ведра и аналогичные конусные изделия симметричного вращения, которые обычно не подвергают полировке.

О формовке с растяжением

В процессе формовки с растяжением заготовку подвергают «торможению» во время вытяжки. Стенки становятся более тонкими и во избежание разрывов для стали желательно предусмотреть свойства повышенного упрочнения при формовке. При выполнении более сложных операций ( например, из заготовки посудомоечного стола вытягивают одновременно по две чаши), показатель Md 30(N) стали должен явно быть «на плюсе».

Сварка

Свариваемость – очень хорошая, легко свариваемая.

| Сварочный процесс | Толщина без сварного шва | С учетом сварного шва | Защитная среда | ||

| Толщина | Покрытие | ||||

| Пруток | Проволока | ||||

| Resistance -spot (точечная) -seam (шов) | <2mm | ||||

| TIG | <1,5mm | >0.5mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | Аргон Аргон + 5% Водород Аргон + Гелий |

| PLASMA | <1.5mm | >0.5mm | ER 310 | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | Аргон Аргон + 5% Водород Аргон + Гелий |

| MIG | >0.8mm | ER 308 l(Si) W.Nr 1.4370 ER 347 (Si) | Аргон + 2% CO2 Аргон + 2 % O2 Аргон + 3% CO2 + 1% H2 Аргон + Гелий | ||

| S.A.W. | >2mm | ER 308 L ER 347 | |||

| Electrode | Repairs | E 308 E 308L E 347 | |||

| Laser | <5mm | Гелий. Иногда Аргон, Азот. | |||

Обычно тепловая обработка после сварки не требуется. Однако, где существует риск межкристаллитной коррози, производят дополнительное отожжение при 1050-1150°С. Для марок 304L AISI (низкий углерод) или 321 AISI (стабилизация Ti) это условие – предподчительно (нагрев шва до 1150°С с последующим быстрым охлаждением). Сварочный шов механическим и химическим способом должен быть очищен от окалины и затем пассивирован травильной пастой.

Коэффициент запаса прочности

Для количественного выражения запаса прочности при конструировании применяют коэффициент запаса прочности. Он характеризует способность изделия к перегрузкам выше номинальных. Для бытовых изделий он невелик, но для ответственных узлов и деталей, могущих при разрушении представлять опасность для жизни и здоровья человека, его делают многократным.

Запас прочности

Точный расчет прочностных характеристик позволяет создать достаточный для безопасности запас прочности и одновременно не перетяжелить конструкцию, ухудшая ее эксплуатационные характеристики. Для таких расчетов используются сложные математические методы и совершенное программное обеспечение. Наиболее важные конструкции обсчитывают на суперкомпьютерах.