Отличительные особенности

Вертикальный форматно-раскроечных станок отличается от своего горизонтального «брата» прежде всего вертикальным положением рабочего поля, на котором размещается раскраиваемый материал. А также же тем, что его подвижными частями являются пильные агрегаты.

Принцип действия вертикального форматно-раскроечного станка следующий:

- Листовой материал прочно фиксируется в рабочем поле, расположенном почти вертикально и закрепленным на прочной станине.

- Пильный узел с высокой точностью перемещается по заданному маршруту, осуществляя распил как в горизонтальной, так и в вертикальной плоскостях.

В простейших компактных моделях станков предусмотрена горизонтальная подача материала вручную.

Как сделать форматно-раскроечный станок своими руками

При рассмотрении того, какое оборудование требуется для качественного самостоятельного изготовления мебели следует обратить внимание на форматно-раскроечный станок. Многие специалисты утверждают, что форматно-раскроечный станок при необходимости можно сделать самостоятельно. Рассмотрим все особенности самостоятельного создания станка для обработки дерева.

Самодельный форматно-раскроечный станок со стружкоотсосом

Особенности подвижного стала

Большие трудности возникают при создании подвижного стола. Эта поверхность выступает в качестве базирующей поверхности, поэтому она должна выдерживать оказываемое воздействие. Нагрузка оказывается на саму каретку и соединительный элемент.

Габаритный 3D-чертежГабаритный чертеж форматного станка и картеки

Из-за конструктивных особенностей на месте контакта шариков и роликов возникает довольно большая нагрузка. Именно поэтому создавая свой форматно-раскроечный станок следует использовать специальные направляющие, которые не создают люфт при работе. От этого напрямую зависит точность обработки.

В качестве направляющих могут использоваться:

- ролики;

- шарики;

- комбинация роликов и шариков.

Наиболее популярной схемой является сочетание алюминиевой каретки и стальных направляющих, на которые устанавливаются линейные подшипники.

При самостоятельном изготовлении направляющих следует учитывать нижеприведенные моменты:

- сами направляющие могут быть выполнены в виде стальных полос;

- встраивание направляющих проводится таким образом, чтобы можно было размещать шарики в два канала.

Рассматриваемая схема позволяет раскрыть возможности рассматриваемого оборудования, так как нагрузка может эффективно гаситься в любом направлении. Для того чтобы они работали на протяжении нескольких лет следует выбирать материал для их изготовления, который был подвержен термической обработке.

В последнее время направляющие стали изготавливать из пластика. Достигнуть необходимой точности передвижения можно только в случае использования алюминиевого профиля с большим количеством внутренних ребер.

В заключении при рассмотрении вопроса того, как сделать форматно раскроечный станок отметим то, что самодельные варианты исполнения по показателю точности и функциональности существенно уступает моделям промышленного производства.

Это связано с тем, что из-за наличия большого количества подвижных элементов существенно понижается жесткость конструкции. Самостоятельно создать направляющие, которые будут обеспечивать точное базирование заготовки, достаточно сложно.

Изготовление распилочного станка

Плюсов у такого станка достаточно много, однако, присутствует и минус – большая стоимость высокоточного оборудования. Не всем, начинающим производителям, выпадает возможность приобрести такой механизм, поэтому многие решают сделать форматно-раскроечный станок своими руками.

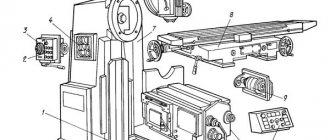

Конструкция ФРС

Для изготовления станка, который будет отвечать требованиям к качеству и скорости производства, нужно быть готовым к затратам на материалы и уметь использовать чертежи, ведь агрегат состоит из сложных механизмов и объемных конструкций.

Необходимые элементы:

Как изготовить настольный распиловочный станок

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Такое устройство предназначается для резки плит в мебельном производстве. Конструктивно оно состоит из распиловочного участка и основания. Пильный узел представляется парой дисков, имеющих оси вращения, располагающиеся на одном уровне. При этом диаметры дисков разные, вращение выполняется в противоположные направления – друг к другу.

Как исключить появление сколов на ДСП

Такой материал, как ламинированный ДСП, имеет вредное свойство, оставлять сколы на торцах, после раскроя.

Избежать такой неприятности, позволяет лишь увеличение скорости вращения пилы или медленная подача пилы на материал. Однако, не все так просто. Листы ДСП состоят из прессованных опилок и ламинирующего слоя.

Ламинирующий слой, тонкий, но очень прочный материал, а прессованные опилки толстый и мягкий слой.

Используя мощный двигатель, мягкие опилки режутся как масло, вследствие чего твердый ламинат просто откалывается. Решение – использовать 2 пилы с разной скоростью вращения или медленно осуществлять рез.

Со скоростью подачи пилы на материал все понятно, а вот с использованием двух пил стоит разобраться. Стоит отметить что, тут понадобятся чертежи форматно-раскроечных станков. Для достижения необходимого результата, диск для распила ламината размещается так, чтобы он прорезал не больше 2 мм, а скорость вращения достигается уменьшением диска или более мощным двигателем.

Деталь для распила

Для распила основного слоя, используется крупный диск с глубиной прореза до 40 мм. Стоит отметить, что такой вариант устройства распилочного механизма, позволяет достичь скорости разреза в 1 м за 10 сек.

Правила распиловки

Сначала нужно выбрать метод распиловки.

Обязательно провести следующую подготовку (раскрой):

- для защиты ламинированного покрытия плиты от повреждений во время работы необходимо приготовить малярную ленту или скотч;

- для разметки заготовок — линейку и карандаш;

- с торцов плиты отметить карандашом будущие точки распила;

- для того, чтобы не появлялись сколы, нужно наклеить на место распила малярную ленту или скотч;

- после наклеивания ленты точки предварительной разметки соединить карандашом;

- приготовить наждачную бумагу для окончательной обработки линий среза.

Следующее правило относится уже не к подготовке, а к действиям после распила, но является общим при любом методе: е сли на краях обнаружены неровности, то их нужно обработать напильником или рашпилем. Торцы, получившиеся в результате распила, покрыть шпоном с рисунком, похожим на рисунок ламинированного покрытия.

Чем нельзя распиливать

ЛДСП нельзя пилить с помощью углошлифовальной машины, которая также называется «болгаркой». При работе с этим инструментом велика вероятность травматизма, особенно при применении дисков большого диаметра. Также можно получить травму, когда с инструмента снимается защитный кожух.

Варианты использования механизма для распила

Существует 3 варианта, благодаря которым вертикальный форматно-раскроечный аппарат осуществляет распил материалов:

- подача пилы на материал – пилы располагаются под столом;

- подача пилы на материал – пилы располагаются над столом;

- подача материала на пилу – пилы располагаются под столом.

В случае подачи пилы на материал, которая располагается над столом, двигатель и режущие диски закрепляются на каретке. Каретка устанавливается на полозья, размещенные на нужной высоте, которые позволяют удерживаться и перемещаться всей конструкции для распила, по плоскости стола. Полозья или направляющие, могут быть выполнены из швеллера или мощных труб.

Расположение пилы под столом, которая подается на материал, также предполагает наличие направляющих и передвигающейся по ним каретки. Отличие такого расположения заключается в том, что система пылесборника оказывается скрытой под столом и не мешает перемещению габаритных предметов.

Когда распил осуществляется при подаче материала на пилу, требуется мощный механизм, передвигающий листы. В этом случае, кареткой для перемещения служит стол, с ножками на роликах. Стоит отметить, что конструкция такого распильного механизма требует больше места и обладает меньшей пропускной способностью.

Последовательность работ

Сначала готовится крепкая станина из металла, способная послужить основой станка. С этой целью лучше всего воспользоваться швеллером. Заготовки выбираются с тем расчетом, чтобы получился агрегат длиной 6.5 – 6.7 м, шириной 2.5 м, высотой от восьмидесяти до ста десяти сантиметров.

Конструируются главная направляющая раскроечного оборудования и напольная направляющая, крепятся на станине. Для них лучше всего воспользоваться трубами, размеры которых составят 6 см в диаметре, 6.5 м по длине, толщина стенки – 5 мм. Подвижную часть рабочего стола следует сделать подвижной по направляющим.

Во время рабочего процесса с его помощью будет выполняться подача листового материала. Этот участок можно перемещать вручную либо установить дополнительный мотор с чпу. Линии реза по длине следует предусмотреть от трех метров.

Данный параметр можно будет нарастить либо сократить, для чего просто меняется размер направляющих.

Читать также: Шаг резьбы на болгарке

На станину навешивается пара пил – для основного реза и подрезки. Их монтируют на пильный блок, чтобы вращение происходило во встречном направлении от движения пары асинхронных моторов. Рекомендуется предусмотреть возможность наклонять блок на сорок пять градусов, для чего следует использовать поворотное устройство на распиловочном блоке.

Выбирать электродвигатели следует внимательно, ведь они будут предназначаться для вращения пил. Мощность их должна быть не ниже 2.9 кВт. Мотор должен вращать главную пилу со скоростным режимом не менее 5 000 оборотов за минуту, а подрезной – выдавать на три тысячи оборотов больше.

Лучше всего при создании оборудования воспользоваться пильными дисками, диаметр которых равен двадцати пяти сантиметрам, что даст возможность раскраивать не только ламинированное ДСП и обрезать листы, но и использовать станок для сип-панелей.

Преимущества

Благодаря особенностям конструкции, вертикальные форматно-раскроечные станки наделены очевидными преимуществами:

- Значительная экономия рабочего пространства. Немаловажный фактор для малых и средних предприятий. За счет вертикального расположения станка можно сэкономить до двух третей рабочей площади.

- Высокая точность распила. На высококачественных моделях может достигать значения в одну десятую миллиметра на длине раскраиваемой заготовки в один метр.

- Возможность распила одновременно нескольких плит. Количество листов ограничивается лишь глубиной реза.

- Увеличенная длина раскроя. Может превышать шесть метров, что позволяет делать распил листов увеличенных размеров.

Более подробно и наглядно о преимуществах можно узнать из видео.

Сравнение трех популярных вертикальных форматно-раскроечных станков

Вертикальный форматно-раскроечный станок модели MJ6325A производства китайской компании Gonqyou является примером недорогой модели. Максимальная длина пропила – 2450 мм. Распил материалов может осуществляться только в вертикальном направлении. Оснащен устройством для плавного изменения скорости, V-образной направляющей для обеспечения более точного распила.

Вертикальный форматно-раскроечный станок (вертикальная пила) модели CPME 2B 20/40 компании BALA (Норвегия). Оснащен режущим диском и дисковой фрезой, установленными на отдельных шпинделях и быстро заменяемых с пульта управления. Способен осуществлять распил различных материалов: алюминиево-композитные панели, ДСП, ЛДСП, МДФ и других. Может проводить как вертикальные, так и горизонтальные пропилы. Сверхвысокая точность раскроя – отклонение от заданного размера на величину не более 0,01 мм! Глубина реза – от 0 до 20 мм. Оснащен системой аспирации – «отсоса» образуемой при распиле стружки.

Вертикальный форматно-раскроечный станок модели CUT 1260 производства компании HOLZ HER, Германия. На мощной станине трубного типа расположены высокоточные направляющие, обеспечивающие плавное перемещение пильного портала. Максимальная длина раскраиваемого материала – 6300 мм, толщина – 60 мм. Нижние ролики из закаленной стали, поднимаемые путем нажатия педали, облегчают установку плиты предназначенной для распила. Для распила мелкогабаритных заготовок толщиной до 42 мм оснащен отдельной откидной опорой. Для обеспечения высокой чистоты раскроя ламинированных материалов станок укомплектован агрегатом «Super Cut» (альтернатива подрезной пиле), которой подрезает покрытие с помощью двух ножей, изготовляемых из твердых сплавов. Система автоматического перемещения портала осуществляет проведение заданного хода раскроя посредством «нажатия одной кнопки», после чего портал возвращается в исходное положение, или возвращается в исходное.

Помимо раскроя «стандартных» материалов для изготовления корпусной мебели, вертикальные форматно-раскроечные станки применяются для распила пластика, материалов на основе алюминия (Dibond, Alucobond).

Форматно-раскроечный станок своими руками: чертежи, видео, фото

По мере развития проекта Пиропринтер, нашей команде приходится оптимизировать какие-то процессы. Нам давно требовалось сделать какой-то станок или приспособление для быстрого и аккуратного роспуска фанеры для последующей фрезеровки. Не буду утомлять, сразу покажу результат, который мы получили:

Вот такой форматно-раскроечный станок мы сделали своими руками Поясню сразу — мы не мебельное производство, где форматник — это один из основных инструментов.

И к нему идет требование обязательного наличия подрезного пильного диска для пиления без малейших сколов и высокой производительности.

Раскрой фанеры (и другого листового материала) для нас — это вспомогательный производственный процесс, не требующий высокого качества реза.

Те, кто когда-либо сталкивался с раскроем листов фанеры (1,5*1,5м), знают, что распиливание сопровождается рядом сложностей:

- Лист громоздкий и требуется много места, если пилить его в горизонтальном положении;

- При раскрое поперек волокон появляется много сколов;

- Выдержать ровную линию от края до края, просто отпиливая по нарисованной линии не просто — рез немного плывет.

Исходные требования были простыми: нужен бюджетный вариант форматно-раскроечного станка, который можно собрать своими руками. Рез должен быть прямым и без сколов. При раскрое тратить минимум времени на выставление размеров. Форматник должен занимать минимум места.

Назначение форматно раскроечного станка

Основные функции форматно-раскроечного станка заключаются в формировании ровного реза на поверхности ламинированного ДСП или ДВП. При этом предъявляются особые требования к качеству кромки.

Внешне конструкция напоминает простую пилораму. Разница заключается в жесткой фиксации заготовки относительно режущих компонентов. Для увеличения качества присутствуют два диска различных диаметров. Один из них больше другого и вращается в обратную сторону. Это дает возможность уменьшить вероятность появления сколов на торце деревянной поверхности.

При изготовлении самодельной конструкции следует учитывать такие моменты:

- устойчивость оборудования во время работы;

- наличие измерительных инструментов для предварительной раскройки деревянного листа.

- размеры рабочего стола. Они напрямую зависят от габаритов заготовки;

- меры безопасности. Это относится к оборудованию и рабочему персоналу. Для удаления стружки обязательно должен присутствовать вытяжной механизм, режущие компоненты находятся под специальным чехлом.

Важным фактором является предварительный расчет всех элементов конструкции. Она должна выполнять свои функции в зависимости от степени нагрузки. Одним из недостатков форматно-раскроечного станка является невозможность формирования резов фигурной формы. Для этого необходимы другие типы оборудования.

Во время анализа заводских моделей следует учитывать толщину обрабатываемого материала и его удельную плотность. Это повлияет на выбор пильных дисков.

Почему решили сделать форматно-раскроечный станок своими руками, а не купили готовый?

Самый дешевый готовый форматник с горизонтальным расположением листа стоит 220 тыс руб. (марка Jet).

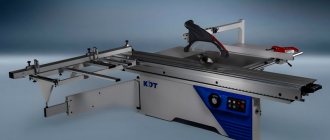

Пример готового горизонтального форматника. С листом фанеры он занимает очень много места

В данной конструкции есть подрезная пила. И по идее можно было самим собрать что-то подобное из готового циркулярного (распиловочного) станка или ручной циркулярной пилы. Самый простой дешевый циркулярный станок стоит 7 тыс руб, что-то по серьезнее обойдется в 30 тыс руб.

Но! Чтобы таким пользоваться, нужно минимум 6-8 кв. метров свободной площади по полу (на движение листа и пространство рядом с ним, чтобы можно было свободно перемещаться оператору).

А со свободным местом у нас в мастерской проблематично (напомню, что раскрой фанеры — у нас вспомогательная функция). Поэтому нам подходил только вертикальный форматно раскроечный станок.

Самый простой вертикальный форматник обойдется в 230 тыс руб.

Бюджетный вариант вертикального форматинка, который нам не очень понравился

Тот, что нам понравился стоит около 300 тыс руб (причем, это бюджетный, так как серьезные форматники стоят от 500 тр до 1,5 млн). Правда, я нашел вариант на авито самодельный на металлической раме с закрепленной на нем простой ручной циркулярной пилой за 100 тыс руб. (+доставка).

Да, есть еще и простое готовое решение — пилить вдоль специальной шины (если ваша модель циркулярки предусматривает пазы под шину и шина под вашу пилу в принципе существует). Так рез будет ровным.

Но есть некоторые неудобства, связанные с шиной: долго размечать и выставлять, руки находятся в напряжении от веса циркулярки, распускать так придется либо в горизонтальном положении листа или как-то его фиксировать на расстоянии от пола, не удобно длинную шину использовать для распила коротких кусков фанеры и пр.