Поковка – металлическая заготовка, формируемая с помощью механического воздействия ковкой или объемной штамповкой на первичные металлические заготовки.

С помощью ковки или штамповки заготовке придается требуемая форма и размеры, после чего поковка направляется на дальнейшую обработку для получения готового изделия.

Поковки представляют собой самые разнообразные детали достаточно сложной конфигурации. При больших объемах производства экономически выгодно изготавливать различные элементы и заготовки из поковок.

Поковки свободной ковки производятся различными способами. Выделяют свободную ковку, в процессе которой заготовка обрабатывается многочисленными ударами молота, при этом каждая грань поковки формируется отдельно.

В отличие от свободной ковки, горячая объемная штамповка позволяет одновременно формировать несколько поверхностей штампованные поковки в силу наличия у штампа требуемого количества поверхностей.

К тому же, штамп препятствует растеканию металла заготовки при его обработке давлением. Штамповка обеспечивает более высокую скорость получения поковок, а значит большую производительность, по сравнению с ковкой свободной.

Использование горячей объемной штамповки позволяет получить поковки с однородной структурой и чистой поверхностью. При этом штамповка обеспечивает высокую точность размеров поковки и позволяет получить достаточно сложные формы изделия, что невозможно при использовании свободной ковки.

Вес поковок может быть практически любой – от нескольких граммов до нескольких тонн в зависимости от того, для производства каких деталей будет использоваться заготовка.

Поковки производятся двумя методами: прессовым и молотовым.

Поковки классифицируют

по виду металла и по назначению.

Виды поковок по назначению

:

– поковки для автомобилестроения

(вилки карданных валов, шестерни, крестовины, фланцы, рычаги, валы, шатуны, коленвалы и др.);

– поковки для вагоностроения и крепления железнодорожных путей (сектора, кольца, шайбы, болты, накладки, крепление и др.);

– поковки для тепловозостроения

(поршни, головки поршней, рычаги, клапана, гайки, противовесы и др.);

– поковки для других отраслей промышленности (губки тисков, фланцы, анкера, болты, гайки, шайбы и др.).

Поковки стальные – это металлические заготовки, изготавливаемые из стали различных марок.

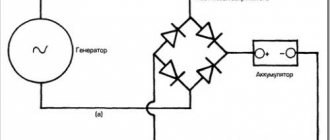

Большая часть стальных поковок получается путем штамповки на молотах, кривошипных горячештамповочных прессов, а также автоматических станков с закрытыми и открытыми штампами.

Поковки стальные выпускаются различных форм: в виде дисков, валов, колец, бандажей, и используются в дальнейшем для получения данных видов деталей.

Для изготовления поковок стальных могут использоваться различные марки стали: углеродистые, инструментальные и конструкционные легированные и другие в зависимости от требуемых свойств деталей, которые будут из данных заготовок производиться.

ГОСТ 8479-70 Поковки из конструкционной углеродистой и легированной стали. Общие технические условия

ГОСТ 7829-70 Поковки из углеродистой и легированной стали, изготовляемые ковкой на молотах. Припуски и допуски.

Штамповками

называют поковки (заготовки), полученные путем обработки металла давлением в прессах способом горячей или холодной штамповки.

Стальные штамповки – это поковки из стали, полученные в результате деформации металла с помощью прессов, то есть методом штамповки. Производство стальных штамповок осуществляется путем горячей и холодной штамповки.

При горячем штамповании получение штамповки осуществляется при предварительном нагреве металла, что обеспечивает его большую пластичность и более легкое придание металлу любой требуемой формы. При обработке металла в прессе без его предварительного нагрева говорят о получении штамповки методом холодного штампования.

Также разделяют объемную и листовую штамповку: в процессе объемного штампования получаются штамповки практически любой объемной формы, требуемой заказчику, причем в процессе обработки осуществляется одновременно формирование сразу нескольких, что обеспечивает высокую производительность данного метода получения штампованных поковок.

Для производства объемных штамповок путем горячего штампования используется прокат круглого или квадратного профиля, предварительно нарезанный на заготовки определенного размера в соответствии с размерами штампа.

Для получения штампованных поковок плоской формы, небольшой толщины и практически любых размеров используют способ листовой штамповки.

При листовом штамповании можно изготовить штамповки плоской формы или пространственные детали практически любых размеров (от нескольких миллиметров до нескольких метров) с идеально гладкой поверхностью, не требующей последующей обработки.

Штамповки выпускаются различной площадью проекции и массой, а также обладают большим многообразием геометрических форм.

Среди наиболее востребованных штампованных заготовок присутствуют штампованные поковки следующих форм: круглые в разрезе штамповки ( заготовки колес, фланцев, шестерен); удлиненной формы (валы, рычаги и пр.) или произвольной пространственной формы.

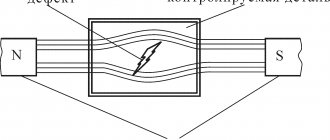

Для улучшения эксплуатационных свойств, штамповки как заготовки будущих деталей подвергаются различного рода термической обработке (нормализации, отжигу, закалке и пр.). Полученные на выходе штамповки обязательно ультразвуковому контролю, контролю геометрических размеров, структуры металла, а также тестам свойств металла в различных температурных средах.

Наиболее часто штамповки изготавливаются из конструкционных углеродистых, легированных и низколегированных сталей, сталей инструментальных и сплавов с различными физическими свойствами. При листовой штамповке заготовкой выступает металлический лист, полоса или лента, которые в процессе штамповки лишь незначительно изменяют свою толщину.

Листовая штамповка позволяет получать детали любого размера – от долей миллиметров до нескольких метров. Также с помощью нее можно получать и пространственные детали, что возможно при высокой пластичности металла. В связи с этим требованием для листовой штамповки применяются низкоуглеродистая стал, пластичные легированные стали, медь, алюминий, титан, и т.д. Также придать форму с помощью штампа можно и неметаллическим изделиям – коже, оргстеклу, текстолиту и иным материалам.

Листовая штамповка удобна тем, что позволяет получать детали любого даже самого маленького размера с гладкой поверхностью, не требующей дальнейшей обработки, при этом максимально точно соблюдаются требуемые размеры и формы изделия. Благодаря простому процессу автоматизации, штамповка может использоваться как в мелко-, так и в крупносерийном производстве. Изделия, получаемые в процессе листовой штамповки, используются практически во всех направлениях производства – автомобилестроении, авиации, электротехнической промышленности, приборостроении и других отраслях.

Колёсные диски из лёгкого сплава

Название «легкосплавные» присвоено данным изделиям из-за свойств материалов, из которых они делаются. Это сплав лёгких металлов — алюминия и магния, для прочности и пластичности к нему в небольших количествах добавляются титан и медь. Отсюда и второе название таких дисков — титановые. Существует 2 разновидности легкосплавных ободьев:

Эти 2 группы изделий отличаются друг от друга технологией изготовления, эксплуатационными свойствами и стоимостью. Чтобы понять, какие из них лучше, нужно рассмотреть производство дисков подробнее.

Так внешне выглядят легкосплавные диски

Примечание. Торговые представители зачастую навязывают автомобилистам мнение, что в отличие от литых изделий кованые обода делают из невероятно прочных и дорогих металлов, чуть ли не из платины. В действительности это миф, состав сплава для изготовления обеих групп продуктов абсолютно одинаков. Производители могут незначительно менять соотношение основных и добавочных металлов в расплаве на своё усмотрение.

О технологии производства

Как яствует из названия, литые изделия делаются методом заливки расплавленного металла в специальные формы (способом литья). Последовательность технологических операций выглядит так:

- Металлы — ингредиенты помещаются в печь, расплавляются и перемешиваются.

- Сплав подаётся к форме и заливается туда специальным ковшом.

- После застывания заготовка извлекается из формы и перемещается на механическую обработку. При этом структура обода и спиц уже сформирована, остаётся только удалить лишний материал по краям и уточнить отверстия для болтов, а также сбалансировать диск.

- Последний этап — тестирование при определённых скоростных и ударных нагрузках.

Робот перемещает только что отлитый диск на механическую обработку

Справка. На заводах известных брендов процесс идёт в полностью автоматическом режиме с применением станков с ЧПУ, даже литье выполняет робот. Ручной труд практически исключён.

Фирменные кованые диски с ажурным рисунком спиц

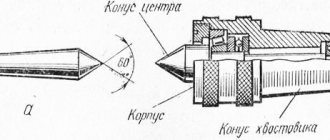

Название «кованые» не совсем точно отражает методику производства этих дисков, поскольку их не куют, а выдавливают из нагретого сплава на гидравлических прессах большой мощности. Алгоритм изготовления такой:

- Как и в предыдущем случае, в печи готовится сплав, из которого отливаются заготовки цилиндрической формы.

- Каждая заготовка проходит несколько операций прессования, где из неё формируется сплошной колёсный обод без спиц и отверстий.

- Изделия проходят 2 операции термообработки — закалку (упрочняет сплав) и отпуск для снятия внутренних напряжений в металле.

- С помощью механической обработки на разнообразных станках в дисках делают отверстия, вырезают рисунок спиц, удаляют лишний материал по краям и проводят балансировку.

- На специальном оборудовании выполняется тестирование при критических нагрузках.

Это прессованные заготовки кованых дисков, их еще надо обработать

Примечание. Вот и второй миф развеян — о том, что из-за технологии изготовления кованые диски не могут похвастать разнообразным дизайном. На фрезерных станках с ЧПУ можно вырезать в теле заготовки любой, даже самый сложный рисунок.

Плюсы и минусы литых изделий

Главное преимущество дисков, изготавливаемых методом литья из лёгкого сплава, — привлекательный внешний вид, благодаря чему автомобиль любого возраста и марки выглядит гораздо симпатичнее. Да и выбор изделий по конфигурации и количеству спиц невероятно широк. Это основная причина, побуждающая автолюбителей поменять стальные колёсные обода на легкосплавные.

Область распространения операций горячей обработки давлением и её виды

Изготовление поковок и штамповок горячей деформацией определяется температурой, при которой деформируемый металл перестаёт упрочняться. Упрочнение проявляет себя как постоянно растущие значения предела пластичности. Как следствие, к металлу приходится прилагать всё большее усилие, что негативно сказывается на расходе энергии деформирующими машинами. При горячей обработке давлением возрастает подвижность зерен макроструктуры, а их перемещение становится более легким. Поэтому удельные усилия заметно снижаются, поэтому становится возможным формоизменять сталь с высокими степенями деформации, не опасаясь при этом разрушения заготовки.

Ковка и штамповка – основные виды горячей обработки давлением. Соответственно производственное оборудование в первом случае называют ковочным, а во втором – ковочно-штамповочным.

Неконтролируемость теплового расширения металла при горячей обработке давлением в большинстве случаев не даёт возможности изготавливать изделия без допусков и припусков. Поэтому поковки, штамповки – заготовки, которые далее подлежат механической доработке по контуру, сверлению отверстий, изготовлению пазов или галтельных канавок.

Таким образом, под ковкой и штамповкой понимают технологию горячей обработки металлов давлением, которую производят при температурах конца аустенитного превращения. Для низкоуглеродистых и нелегированных сталей – это диапазон температур 1050…12000С, а для высокоуглеродистых и легированных – 850…9500С.

Стальные штампованные обода — секрет популярности

Более 60% всех автомобилей на территории стран постсоветского пространства оснащены дисками, сделанными из листовой углеродистой стали. Подавляющее большинство этих машин комплектуется такими колёсами с завода, поскольку они дешевле других. Исключения — авто в комплектации «люкс» либо элитные марки, которым «штамповка» откровенно не подходит по внешнему виду.

Традиционные штампованные диски

Невзирая на дешевизну, железные диски отличаются множеством достоинств:

- по сравнению с алюминиевым сплавом сталь обладает пластичностью и упругостью, поэтому обод частично поглощает удары при езде по крупным неровностям;

- по той же причине стальные изделия легко ремонтировать, — деформированные места можно рихтовать, а трещины — заварить;

- сфера применения — транспорт любого назначения и грузоподъёмности;

- низкие цены на обслуживание колёс;

- нет проблем с креплением колёс, для чего используются заводские (штатные) болты.

Погнутую штамповку можно прокатать и успешно выровнять

Наиболее ценным преимуществом при езде по нашим дорогам является высокая ремонтопригодность штампованных дисков и способность поглощать удары. В сочетании с низкой стоимостью указанные особенности делают традиционные железные обода наиболее привлекательными в глазах рядовых пользователей. Чтобы понимать, как формируется их себестоимость, не помешает ознакомиться с технологией изготовления подобных изделий.

Производство методом штамповки

Для изготовления железных ободьев применяется толстая листовая сталь. Из неё нарезаются заготовки двух типов — круг и полоса, отправляемые на дальнейшую обработку. Процесс выглядит так:

- На гидравлическом прессе из стального круга штампуется сердцевина будущего диска с отверстиями под болты и технологическими проёмами.

- Полоса отправляется на вальцы, где изгибается в форме цилиндра. Торцы листа свариваются между собой, после чего выполняется зачистка шва.

- Из цилиндра гидравлический пресс выдавливает готовый обод, затем в нём просверливается отверстие для вентиля.

- Оба элемента соединяются методом сварки, потом покрываются грунтом и окрашиваются.

После удара пресса стальной круг превращается в среднюю часть колёсного диска

При изготовлении штампованных изделий не применяются дорогостоящие станки с ЧПУ и печи, отчего и затраты энергоносителей существенно ниже. Отсюда небольшая цена конечного продукта.

Обод сваривается со средней частью

Видео процесса сборки штампованных изделий

Слабые стороны стальных дисков

По сравнению с симпатичными изделиями из лёгкого алюминиевого сплава штампованные железные обода проигрывают по внешнему виду, что зачастую становится причиной их замены. Не решают вопрос и пластиковые декоративные колпаки, которые вечно теряются на выбоинах наших дорог, а хозяину авто приходится покупать новые.

Для справки. Чтобы колпаки не слетали с колёс, многие водители пристёгивают их к дискам пластмассовыми электромонтажными хомутиками. Это помогает, хотя несколько портит внешний вид авто.

Оригинальные колпаки от Volkswagen стоят баснословных денег, но теряются реже из-за хорошего крепления

Рекомендации по выбору

Выбор типа колёсных дисков лучше выполнять по трём критериям:

- в зависимости от условий эксплуатации машины;

- класс и марка авто;

- активная езда в холодный или тёплый период года.

Совет. Если вы рассчитываете пользоваться одним комплектом ободьев круглогодично, то с учётом российских дорожных условий лучше не рисковать деньгами и поставить стальную «штамповку».

Идеальный вариант — иметь 2 комплекта дисков, используя их в тёплое и холодное время года. Для летней езды по асфальтированным покрытиям отлично подойдут легкосплавные обода, а вот на зиму нужно ставить штампованные. Проблема в наледи, появляющейся на асфальте из-за неубранного снега, отчего ровная дорога покрывается сплошными выбоинами. Та же наледь по краям проезжей части легко поцарапает ваши красивые титановые диски при выезде на обочину либо приближении вплотную к бордюру.

Выбирая комплект новых дисков, не помешает учесть и другие рекомендации:

- Не стоит раскошеливаться и покупать изделия из лёгкого сплава, если вы ездите по полям на внедорожнике. И наоборот, на элитные автомобили, эксплуатируемые по ровным дорогам, не стоит ставить «штамповку», это выглядит предосудительно.

- Кованые диски подходят для любых легковых авто и различных условий езды, кроме откровенного бездорожья.

- Не пытайтесь ставить легкосплавные обода на микроавтобус, который работает на коммерческих перевозках, вы рискуете быстро привести их в негодность.

При выборе кованых изделий возникает закономерный вопрос — как отличить их от литья при внешней схожести. Ведь недобросовестный продавец может подсунуть вам более дешёвый товар по цене кованых дисков. На этот счёт есть ряд советов:

- Ковка легче литья. Например, кованый обод размером 15 дюймов весит не более 5 кг, а литой — 7—8 кг.

- На прессованных изделиях, обработанных фрезерными станками, вы не отыщете заусениц или небольшого облоя по краям, как это бывает с литьём.

- Как правило, надписи на литых дисках выступают над поверхностью, а на ковке они заглублены, потому что наносятся путём выдавливания.

- Если изделие — фирменное и сопровождается документами, то в спецификации кованого обода вы найдёте соответствующее английское слово — FORGED.

Совет. Из этих правил есть множество исключений, проявляющихся при изучении продукции отечественных либо китайских производителей. Лучший вариант — покупать кованые автомобильные диски в торговых точках с безупречной репутацией или у официальных дилеров.

Несмотря на многочисленные достоинства легкосплавных дисков, они не могут отвоевать и половины российского рынка. Подобная ситуация наблюдается и в странах бывшего СССР, где штампованные изделия актуальнее и практичнее алюминиевых. Изменения тенденции стоит ожидать не раньше, чем произойдёт кардинальное улучшение дорог с твёрдым покрытием.

Кованый металлопрокат получают двумя основными способами: ковкой или штамповкой. В первом случае изделию придают необходимую форму посредством постепенной обработки молотами, прессами и т. д. Во втором – заготовку размещают на матрице, после чего ее сдавливает пресс. В итоге готовое изделие получают практически мгновенно.

Различают три вида поковки:

- Свободная ковка на молотах и прессах.

- Ковка с применением подкладных штампов для производства деталей более сложной конфигурации.

- Ковка на радиально-ковочных ротационных агрегатах.

В свою очередь, штамповка делится на четыре вида:

- На молотах и прессах, в том числе с чеканкой.

- Высадка на горизонтально-ковочных установках.

- Экструдинг – выдавливание детали на специальном прессе.

- Штамповка на калибровочных кривошипных установках.

Перспективные направления развития техники и технологии ковки и штамповки

Технологии кузнечно-штамповочного производства наиболее консервативны среди других процессов ОМД, что в основном связано с дорогостоящим оборудованием чаще всего универсального применения и малым разнообразием исходных заготовок, получаемых либо наполнительным литьем, либо прокаткой или ковкой. Слитки для свободной ковки, имеющие большие поперечные сечения, характеризуются значительной структурной и химической неоднородностью. В 54 связи с этим необходимы операции по набору уковки, которые занимают значительное время, несоизмеримое с длительностью формообразующих операций свободной ковки. Многочисленные промежуточные операции нагрева слитка при наборе уковки повышают угар металла (иногда до 7 %) и резко повышают энергозатраты процесса ковки из слитка. Заготовки, полученные прокаткой, как правило, имеют острую продольную текстуру, которая наследуется текстурой рекристаллизации, что в итоге создает значительную анизотропию механических свойств. Этот факт приходится учитывать при дальнейшем расположении заготовки в штампе на стадии штамповки. Технологии горячей объемной штамповки на отечественных предприятиях сориентированы по большей части на крупносерийное производство однотипных поковок. Для каждой конкретной поковки проектируется и изготавливается дорогостоящий штамп, окупаемость которого возможна лишь при достаточно больших партиях продукции. В современных условиях, когда жизнь машиностроительных изделий (до морального и технического износа) непрерывно сокращается, возрастает необходимость в расширении сортамента поковок при уменьшении объемов выпуска каждого конкретного изделия. Поэтому экономическая целесообразность изготовления штампов далеко не очевидна. В настоящее время перспективными направлениями развития техники и технологии ковочно-штамповочного производства (КШП) следует считать: – применение в качестве заготовок слитков, полученных непрерывным либо полунепрерывным литьем, в частности представляется возможным использовать непрерывно-литые слябовые заготовки; – разработку обрабатывающих агрегатов свободной ковки, совмещенных с машиной непрерывного литья заготовок (МНЛЗ) и оснащенных автоматизированным магазином инструментальной оснастки и кузнечного инструмента; – применение специальных видов ковки и штамповки: 1) радиальное обжатие; 2) поперечно-винтовая деталепрокатка; 3) поперечно-клиновая деталепрокатка; 4) валковая раскатка колец; 5) ковка и штамповка с кручением; 6) ковка крупногабаритных плит из полой непрерывно-литой заготовки. 55 В области холодной объемной штамповки метизного производства эффективен отказ от автоматов, совмещающих все операции изготовления крепежных изделий из проволочной или прутковой заготовки, и переход к высокопроизводительным автоматам, предназначеннымх для выполнения лишь одной операции. В листоштамповочном производстве на современном этапе развития техники и технологии представляют интерес: – автоматизированные комплексы безраскройной штамповки; – универсальные гидравлические прессы для поэлементной штамповки листовых деталей, оснащенные автоматизированным магазином инструмента; – автоматизированные лазерные комплексы для контурной обработки формованных листовых деталей. Для получения крупных поковок необходим слиток достаточно большого объема. Отливка заготовок большого поперечного сечения всегда сопровождается появлением дефектов литой структуры металла. Эффективной мерой по снижению количества таких дефектов является уменьшение толщины отливаемых слябов. Слитки полунепрерывного литья – один из прогрессивных видов кузнечных заготовок. При замене ими традиционных кузнечных слитков наполнительного литья экономится до 20–25 % металла, уменьшается энергопотребление на нагрев под ковку. В свое время в практику КШП стал активно внедряться процесс получения круглых заготовок из непрерывно-литых слябов сравнительно малой толщины. Новый способ деформации был предложен ОАО «Уралмаш» и УПИ. Технологический процесс получения круглых поковок из слитков МНЛЗ выглядит следующим образом. Получаемый на МНЛЗ сляб разрезается на мерные длины. Слябы задаются в печь и нагреваются до температуры прессования. Нагретый сляб выдается из печи и передается на горизонтальный гидравлический пресс. С помощью загрузочного устройства сляб устанавливается в круглый контейнер пресса. Далее сляб осаживается в контейнере и приобретает форму цилиндра. После окончания процесса осадки крышку контейнера открывают и цилиндрический слиток выталкивают. Полученная таким образом заготовка без дополнительной проковки готова для выполнения формообразующих операций. Подобная технология производства заготовок позволяет значительно повысить качество металла, поскольку при отливке сравнительно тонкого (b / a = 2,5–4,0, где a и b – размеры сечения) сляба 56 скорость кристаллизации по всему сечению достаточно высока и зона равноосных кристаллов либо не развита, либо отсутствует. Ликвационные процессы не успевают развиться и породить химическую неоднородность сплава по сечению слитка. Кроме того, предварительная деформация осадки в контейнере пресса со степенью уковки с получением заготовки высотой к , где – исходная длина сляба, формирует радиальную текстуру рекристаллизации, что при дальнейшем нагреве под ковку интенсифицирует диффузию и выравнивание химического состава по сечению. Эффективность применения непрерывно-литой заготовки можно показать на примере изготовления плит из высоколегированных алюминиевых сплавов. К настоящему времени разработано достаточно много технологических вариантов ковки таких поковок как из слитков, так и из непрерывнолитых заготовок, имеющих ограниченную пластичность в литом состоянии при использовании схем напряженного состояния, характерных для традиционных операций свободной ковки. Все известные методы ковки нацелены на проработку литой структуры и достижение однородности степени деформации в объеме поковки. Описанные технологии многооперационны и требуют промежуточных подогревов металла, что существенно снижает производительность. В применяемых технологиях однородность и изотропность металла в объеме плит не достигается. Финишные операции этого способа традиционные: механическая обработка на фрезагрегатах, закалка со старением, окончательная правка. Полунепрерывным литьем получают полую заготовку с термически тонкой стенкой объемом двух готовых плит с учетом определенного заправочного коэффициента. В качестве исходной кузнечной заготовки рассматривается полый гомогенизированный и механически обработанный слиток. После нагрева до ковочной температуры заготовка помещается в цилиндрический контейнер и осаживается вдоль оси практически до замыкания полости. Такой способ закрытой осадки гарантирует отсутствие потери устойчивости стенки и позволяет даже за одну операцию осадки достичь высокой степени деформации: 57 где и – площадь сечения заготовки после и до осадки; D – диаметр полости контейнера; d – диаметр полости заготовки. Последующая закрытая прошивка в этом же контейнере пуансоном диаметром d практически восстанавливает исходную форму и размеры исходной заготовки. При этом накопленная за цикл «осадка – прошивка» степень деформации удваивается. Цикл деформирования таким способом может быть повторен n раз с накоплением суммарной степени деформации εΣ = 2nε. Схема напряженного состояния в этих операциях благоприятна для высокой пластичности металла и гарантирует отсутствие разрушения даже малопластичных сплавов. После обеспечения требуемой степени уковки (в принципе бесконечно большой) прошивнем осуществляется просечка донышка и полая заготовка выпрессовывается из контейнера. Последующая свободная осадка на гладких плитах готовит заготовку под раскатку (кузнечную или валковую) кольца. Во время раскатки формируется поперечное сечение стенки, соответствующее поперечному сечению будущей плиты. Раскатанное кольцо на оправке зарубается топором по диаметру на глубину 0,85–0,90 толщины стенки кольца. Далее кольцо устанавливают на гладкую плиту так, что диаметральная плоскость зарубок параллельна плите, и расплющивают верхней плитой пресса до полного смыкания полости. Металл недорубов, играющий роль шарниров при сплющивании, удаляется фрезерованием, при котором плиты разделяют и направляют на дальнейшую термическую и механическую обработку. Современная наука и промышленные предприятия единичного и мелкосерийного производства накопили богатый арсенал эффективных способов деформирования при свободной ковке (осадка со сдвигом или кручением, секционная ковка, валковая раскатка и др.). Однако эти способы с трудом входят в технологию из-за сложности их реализации на кузнечном оборудовании свободной ковки. Отсюда технологический консерватизм в области кованых заготовок. Даже современные ковочные комплексы не внесли принципиальных изменений в технологию свободной ковки. При создании обрабатывающих центров удается по-новому решить композиционную структуру кузнечной машины, пригодной не только для выполнения традиционных операций свободной ковки, но и позволяющей применять новые не характерные для ковки на молотах и прессах процессы. Структура обрабатывающего центра (ОЦ) решает проблемы комбинирования нагрузок, формирования новых 58 форм очага деформации, эффективного использования магазина инструментов. Оптимизация структуры ОЦ достигается минимизацией количества исполнительных механизмов, при которой возможна реализация всех известных способов свободной ковки, и всех транспортных и манипуляционных операций с заготовкой и инструментом. Оптимальная структура ОЦ сведена к двум радиально-обжимным блокам, снабженным поворотом и осевым перемещением, к валковому устройству, многоножевым ножницам и автоматизированному магазину инструментальной оснастки. Например, вертикальный обрабатывающий центр пластического формообразования поковок в состоянии автоматически без остановок на переналадку выпускать поковки широкой номенклатуры из непрерывно-литых полых заготовок. В ОЦ автоматизирован не только технологический цикл получения поковок, начиная с разливки металла, но и вспомогательные операции ОЦ: осевое перемещение поковок или литой заготовки, вращение поковок вокруг оси на заданный угол, осевое заданное перемещение ковочных и отрезных блоков, ввод оправок и раскатных валков в полость поковки, передача инструмента из магазина в бойки ковочных блоков, извлечение инструмента из полости поковки, возврат инструмента в магазин, перемещение части заготовки в индуктор для подогрева и возврат в зону обработки, удаление поковок из зоны обработки и передача их в приемный короб. Заготовка для изготовления поковок производится вертикальной машиной непрерывной разливки и без предварительной разрезки и охлаждения передается вверх в деформирующую часть ОЦ. Главной технологической особенностью вертикальной разливки является формирование полой одно- или многослойной заготовки последовательным ее вытягиванием с большим (до 500 мм) шагом вверх. В состав деформирующего агрегата, располагающегося на техническом этаже по оси разливки над литейной машиной, включены два радиально-обжимных блока, раскатное устройство и автоматизированный магазин инструмента. Присутствующий в полой заготовке нейтральный газ предотвращает окисление внутренней поверхности. Формирование слитка со сравнительно тонкой стенкой, т. е. использование в заготовке только коркового металла, кристаллизующегося с большой скоростью при однородном фронте теплоотвода гарантирует мелкозернистую структуру и подавление ликвации примесей и легирующих добавок в ста- 59 ли. Качество литой заготовки может улучшаться за счет циклического движения вдоль фронта кристаллизации, легко осуществимого в данной конструкции литейной машины. Поскольку литейная машина позволяет производить непрерывнолитые заготовки, лишенные основных дефектов слитков наполнительного литья, то обрабатывающий центр освобождается от традиционных при свободной ковке операций по набору уковки, имеющих целю разрушить литую структуру и устранить ликвационную неоднородность заготовок. В связи с этим все технологические операции свободной ковки ОЦ являются формообразующими, что сокращает время обработки и уменьшает угар металла при многочисленных нагревах заготовки. Подобный ОЦ предназначен для изготовления поковок гладких и ступенчатых валов круглого или прямоугольного сечения, дисков, втулок, обечаек, колец, некоторых поковок с искривленной осью. Чрезвычайно богатые технологические возможности ОЦ позволяют существенно расширить эту основную номенклатуру поковок. Основные преимущества ОЦ перед всеми известными агрегатами, ныне используемыми в свободной ковке: – неограниченно широкий набор технологических операций и приемов свободной ковки, предоставляющий технологу возможность непрерывно совершенствовать техпроцесс и даже оптимизировать его, задаваясь различными целевыми функциями: – возможность выполнения ковки либо без переналадки инструментальной оснастки, либо с очень оперативной автоматической переналадкой; – полная автоматизация технологического процесса свободной ковки, в частности крупных поковок с использованием не специализированных управляющих вычислительных блоков и систем, а серийно выпускаемых дешевых и надежных микропроцессорных средств; – возможность эффективного совмещения САПР ТП свободной ковки с АСУ ТП, полностью исключающего бумажное представление технологического процесса; – высокая производительность свободной ковки, определяемая возможностью изготовления практически любой крупной поковки за один нагрев, применением новых операций ковки и эффективным использованием удлиненных слитков и непрерывных заготовок; – повышенная точность поковок за счет более строгого контроли- 60 рования положения границ очага деформации при выполнении всех операций свободной ковки как традиционных, так и новых, присущих только данному ОЦ; – высокий коэффициент использования металла за счет повышения точности ковки и снижения угара металла. При изготовлении всей широкой номенклатуры поковок на ОЦ в распоряжении технолога и кузнеца имеется следующий основной набор операций, определяемых комплектом инструмента в магазине: – свободная ковка; – осадка в подкладных кольцах; – осадка со сдвигом; – осадка с одновременным кручением и сдвигом; – заковка цапфы; – протяжка по схемам «круг – квадрат», «круг – восьмиугольник», «круг – прямоугольник», «квадрат – прямоугольник», «прямоугольник – прямоугольник»; – осевое скручивание заготовок и поковок; – валковая и сферодвижная раскатка дисков; – растяжка с кручением дисков со ступицей; – прошивка полыми и сплошными прошивнями; – ковка полых поковок на оправках; – растяжение колец на раздвигающихся бойках; – валковая раскатка втулок, колец и обечаек с гладкими и фасонными внутренними и наружными поверхностями с торцевой правкой поковок; – засечка; – передача; – высадка буртов и фланцев; – зацентровка поковок валов; – скальпирование поковок. Принципиально новый подход к компоновке ОЦ, применение оптимальной архитектуры машины, отказ от сложившихся в области свободной ковки технологических и конструктивных стереотипов, затормозивших развитие способов изготовления крупных поковок, порождают новый технологический объект. Такой объект свободен от известных недостатков современной технологии свободной ковки и пригоден как для реализации известных, но не применяемых из-за отсутствия соответствующего оборудования способов ковки, так и для порождения целого ряда совершенно новых технологических прие- 61 мов, не нуждающихся в роботах и манипуляторах, но в то же время полностью автоматизированных на базе серийных микропроцессорных средств.