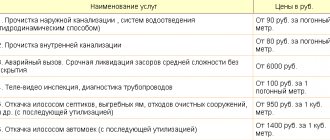

Обновлено: 06.07.2021

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки.

Каждый станок ЧПУ комплектуется универсальным рабочим столом, предназначенным для установки заготовок различной конфигурации. Для этого в них предусмотрены продольные пазы, в которые заводятся зажимные винты. С их помощью заготовка прижимается к поверхности стола и впоследствии не смещается от усилий, создаваемых вращающейся фрезой.

Стандартные рабочие столы станков с подвижным порталом не подходят для обработки крупногабаритных листов МДФ, фанеры, пластиков, композиционных материалов. Часть обрабатываемой поверхности перекрывается зажимными планками, и есть риск повредить заготовку при затяжке винта. Часто проблемы возникают с тонкими листами: из-за низкой жесткости они деформируются при касании фрезы. Многие производители машиностроительного оборудования комплектуют фрезерные станки вакуумными столами. Чаще всего это приспособление предлагают в качестве дополнительной опции, и стоимость его достаточно высока.

Матричные (решетчатые) рабочие столы станка ЧПУ

Матричные столы изготавливаются из листового композитного материала на основе фенольных смол и синтетических волокон. Поверхность рабочего стола разделена глухими каналами в форме решетки, к которым, через специальные отверстия, подводится вакуум.

Для того чтобы создать область вакуума для фиксации детали на рабочем столе станка ЧПУ, необходимо вокруг одного или нескольких отверстий подвода вакуума вложить в каналы уплотнительный шнур. При этом шнур не должен выступать за область периметра закрепляемой заготовки, а его концы должны быть плотно замкнуты для исключения подсоса воздуха. Остальные незадействованные отверстия системы подвода вакуума рабочего стола закрываются резиновыми пробками.

Такой способ крепления заготовки детали на рабочем столе станка ЧПУ наиболее эффективен при обработке фрезами верхней плоскости детали. Однако если в процессе изготовления фасадов МДФ необходимо обработать боковые стороны заготовки, или выполнить криволинейный распил, когда нижний край фрезы должен выходить за пределы обрабатываемой заготовки, то, чтобы не повредить поверхность рабочего стола, применяют, так называемую, «жертвенную» подложку.

В качестве «жертвенной» подложки можно использовать любые доступные пористые материалы. Как правило, это шлифованное ДСП, черновое МДФ или ХДФ.

Благодаря пористости материала подложки, силой вакуумной системы, из ее внутренней структуры быстро откачивается воздух, а на поверхности создается область разряжения. Таким образом, если положить ламинированную заготовку детали на данную подложку, то она плотно прижмется к ней и надежно зафиксируется.

С помощью «жертвенной» подложки на рабочем столе станка ЧПУ можно фрезеровать как отдельные детали, так и производить распил и обработку широкоформатных листов по технологии Nesting.

Однако тут стоит заметить, что выполняя таким способом раскрой широкоформатных листов на фрезерном станке ЧПУ можно столкнуться с сильной потерей вакуума в области пропилов и, как следствием, смещением или вылетом из-под инструмента мелких деталей и обрезков. Чтобы минимизировать вероятность возникновения подобных ситуаций, перед использованием «жертвенной» подложки следует убедиться, что вакуумный насос обладает достаточной мощностью, а подводящие элементы вакуумной системы достаточной пропускной способностью.

Решить проблему в ситуации, когда требуется обработать на станке ЧПУ мелкие заготовки, или устранить вероятность смещения деталей при обработке по технологии Nesting, помогут конструктивные особенности рабочего стола матричного типа. Дело в том, что производители деревообрабатывающих фрезерных станков ЧПУ практично предлагают конструкцию рабочего стола, состоящую из нескольких автономных матричных рабочих столов, разделенных Т-образными пазами.

Эффект от разделения рабочей поверхности на отдельные зоны достигается, когда в соответствии с запрограммированным порядком обработки деталей из широкоформатных панелей, с помощью открытия или закрытия кранов магистралей вакуумной системы, вся мощь от работы вакуумного насоса, не распределяется на несколько зон, а переносится в область, где на текущий момент производится обработка.

Т-образные пазы на рабочей поверхности станка ЧПУ позволяют зафиксировать заготовку без использования вакуумной системы, с помощью механических зажимов (струбцин). С одной стороны, данный способ позволяет надежно фиксировать мелкие детали. С другой – отключать вакуумный насос и экономить электроэнергию при обработке заготовок методом гравировки, когда весь процесс может достигать нескольких часов.

Следует также отметить, что некоторые производители станков ЧПУ в качестве дополнительной опции к матричному рабочему столу предлагают набор вакуумных присосок, аналогичных тем, что используются на консольных столах.

| Технологии и ремесла |

| Шелкография |

Шелкография

Устройство вакуумного стола

Сейчас я открою вам секрет. Пусть небольшой но важный:). Я расскажу вам об устройстве вакуумного стола. Что скрывается под этим грозным названием? Как печатная поверхность стола, чаще используется толстое оргстекло (плексиглас), пластик, или нержавейка (это круто:). Важное требование к поверхности, она должна быть гладкой и плоской:) без бугров, вздутий и щелей.

По всей поверхности стола насверлим мелкие дырочки 1,5 — 2 мм. Расстояние между ними 1,5 — 2 см.

Рис. 27. .

С обратной стороны стола закрепляем прокладку из резины, или есть такой утеплитель для окон в виде шланга. На прокладку крепим лист оргстекла или пластика с отверстием для присоса. Зазор между столом и листом пластика должен быть от 0,5 до 1,5 см.

Рис. 28. .

Суть понятна из зазора выкачивается воздух, а через дырочки в столе всасывается воздух, дырочки работают как маленькие пылесосики:) Теперь любой лист бумаги прилипает к столу и не смещается. Это позволит добиться точного совмещения при печати в несколько цветов.

Увеличить силу присоса можно заложив часть дырочек листами бумаги, и наоборот если присос слишком сильный, ослабить — убрав листы с дырочек.

Для создания вакуумного присоса фирмы продающие оборудования будут настойчиво предлагать компрессоры. Цена такой штуки доходит до 900$.

Я в свою очередь предлагаю использовать обычный пылесос. Можно купить б\у, советский совсем дешево. Из пылесоса убирается мешок для сбора пыли, чтобы увеличить мощность. Вот и готов типа компрессор:) см. рис. 29.

Немного шумно, уменьшить шум можно поместив пылесос в звукоизолирующий кожух или просто обложив подушками:).

Только не заложите отверстие через которое выходит воздух, не знаю как оно называется:) Для удобства можно вывести выключатель на ножку печатного стола.

Рис. 29. ( «»).

Другой вариант использовать для создания присоса вентилятор вытяжку, их понадобится штуки 3-4, закрепляем их в ящике и выводим шланг к вакуумному столу. Работает намного тише:) см. рис. 30.

Рис. 30. .

Свой первый печатный стол мы изготовили из кухонного стола. Поверхность была из пластика. В течении 3 дней поочередно с братом мы сверлили эти дырочки…Сверлили в квартире… После этого соседи с нами пол года не здоровались:).

Кстати вакуумный присос можно частично заметить, с помощь дорогого фирменного клея-распылителя, с помощью которого удерживаются изделия на печатном столе. Или, что нам ближе:) использовать в качестве печатной поверхности толстое стекло, которое мы натрем парафином от обычной свечки. А во время печатного процесса изредка будем повторять эту процедуру.

Но повторяю это заменяет только частично вакуумный присос. И если мы хотим заняться шелкографием серьезно то вакуумный стол нам необходим…

Вакуумный присос используется для работы на плоскопечатных станках, для печати по цилиндрическим поверхностям или по тканям он не нужен.

| Содержание |

: ..

» » .. 1993-2007 .

Подготовка к работе

Как сделать координатный стол своими руками

До сборки изучаем конструкцию по частям. Если не из чего выбрать, то докупаем необходимые материалы для поочередной сборки.

Какие материалы использовать?

Не запрещено своими руками собирать конструкцию из имеющихся материалов. В дело идет все:

- Фанера любой толщины.

- Доски или щиты из них. Бруски любые.

- ДСП, ДВП.

- Стальной прокат и алюминий.

- Трубный прокат.

Необходимые комплектующие

Именно докупать комплектующие нужно в том случае, если задуман фрезерный стол с ЧПУ. Но классический стационарный станок не трудно сделать из:

- Любого ручного фрезера.

- Дрели.

Инструменты для работы

Для работы готовим:

- Столярный клей.

- Гайки, саморезы и болты нужного размера.

- Материал для крышки (МДФ или фанера).

- Электроинструмент (лобзик, торцовую пилу и т.д.).

- Наждачную бумагу.

- Инструмент для разметки.

Материалы и инструменты для создания вакуумного стола для ЧПУ своими руками

Перед тем как приступить к сборке вакуумного стола своими руками, следует оценить, какие работы на станке ЧПУ будут выполняться в дальнейшем. Играют роль и материалы, которые будут использоваться. В процессе создания проекта необходимо найти баланс между площадью воздействия прижимной силы и силой, которая будет воздействовать на каждый из участков (чтобы избежать деформации материала), определить мощность требующегося насоса и т. д.

Для того чтобы собрать стол самостоятельно, потребуются следующие материалы и инструменты:

- лист из дерева или металла нужного размера;

- металлический профиль;

- вакуумный насос;

- элемент нагрева;

- управляющий блок;

- дрель;

- набор гаечных ключей;

- паяльник;

- отвертка.

Типы зажимных элементов консольных столов

Как сделать стол для циркулярной пилы своими руками?

Присоски. Могут отличаться размером (для широких и узких деталей) и высотой. Существенным недостатком присосок является слабая фиксация пористых материалов (шлифованное ДСП, фанера).

Вертикальные зажимы. Могут работать как от вакуумной системы, так и от сжатого воздуха пневмосистемы станка.

Пластины для упоров. Устанавливаются на упоры, когда необходимо заблокировать небольшие детали, не позволяющие произвести прочную блокировку при помощи одних присосок.

Горизонтальные зажимы. Используются для деталей большой толщины (например, из массива дерева).

Стол CFT. Уменьшенная версия матричного стола. Отдельно при помощи шлангов и фитингов подключается к вакуумной системе станка.

Контршаблоны. Аналог «жертвенной» подложки, который фиксируется на рабочем столе присосами, но имеет дополнительные отверстия для вставки трубок для подключения к общей вакуумной системе.

Как сделать монтажную пластину

Как сделать столярный верстак своими руками?

Монтажная пластина обязательно шире диаметра фрезы, если предвидится работа с несколькими режущими насадками. Выгоднее или же бюджетнее сформировать этот элемент из березовой фанеры на 20 мм.

Но практичнее работать на самодельном станке с литым поликарбонатом в качестве монтажной пластины. Суть работы такая:

- Снимают с электроинструмента подошву, предварительно положив пластину для монтажа «лицом» вверх.

- Временно соединяют пластину и подошву при помощи двухстороннего скотча.

- Подбирают сверла под диаметр заводских креплений, засверливают на пластине правильные для крепления отверстия.

- Дальше соединяют самодельную пластину с фрезером, устанавливают на стол для подгонки.

- В цангу ставят сверло на 8 мм, опускают двигатель. Нужно сверлом коснуться пластины, отметить центр.

- Далее по отметке делают отверстие нужного диаметра.

Вакуумные столы VAC-MAT.

Столы для работы с жесткими полимерными матами VAC-MAT. Устройство матов позволяет откачивать воздух из объема множества камер, образующихся между заготовкой и полимерным матом. В результате становится возможной сквозная обработка заготовок (выполнение отверстий, окон или обход по контуру заготовки с одного установа).

Все маты имеют стандартный размер 300х200х2,5 мм, но различаются по жесткости, что в итоге влияет на точность изготовления обрабатываемой заготовки. Маты являются расходным материалом и заменяются по мере повреждения режущим инструментом. Как правило, один мат используется для сквозной обработки деталей одного типа. При переходе на другой тип деталей, мат заменяется. Столы VAC-MAT могут быть выполнены в различном исполнении, в том числе, как и в случае решетчатых столов — модульными. Также существуют адаптер-платы, которые можно устанавливать на решетчатые столы для работы с матами VAC-MAT.

Этапы изготовления

После подготовки всех инструментов и комплектующих, а также изучения чертежей и принципа устройства оборудования, можно начинать сбору стола своими руками.

Выравнивание заготовки

Чтобы обрабатываемые детали при работе не копировали неровности плиты, изначально стол должен быть идеально ровный. Поэтому подготовленный лист металла следует выровнять. Достаточно сделать 1–2 прохода спиральной фрезой до полного касания. Диаметр фрезы – 20 мм.

Мастерим рабочую поверхность и короба

На первом этапе необходимо создать рабочую поверхность. В заготовленном и выровненном листе необходимо в шахматном порядке с использованием дрели сделать аккуратные отверстия. Тыльная сторона листа предназначена для примыкания к насосу.

Чтобы конструкция была более надежной на рабочую поверхность обязательно установить перегородки. Их основная функция – защищать будущий стол от деформации во время работы.

Нарезка канавок своими руками

Канавки следует нарезать в соответствии с выбранной схемой. Уплотняющий шнур обязательно заказать заранее и уже в зависимости от его диаметра нарезать канавки. Для начала глубину канавок лучше сделать 2.5 -2.7 мм. При необходимости можно увеличить. В рабочем состоянии шнур не должен выступать над поверхностью, иначе могут быть потери вакуума.

Изготовление трассы

Понадобится ПВХ труба диаметром 25 или 32 мм. В покупном оборудовании предусмотрены сквозные отверстия, через которые патрубки проводятся к контуру. При сплошной рабочей поверхности придется делать плиту из двух частей, герметизировать стык и трассу подавать с торца.

Для каждой ветви понадобится отдельный шаровой вентиль, при помощи которого в процессе работы можно задействовать только те зоны, которые необходимы.

Сверление отверстий

Отверстия в плите имеют разное назначение. Также различается и количество разных отверстий:

- на каждой зоне по 1 отверстию для подвода вакуума на пересечение канавок;

- по центрам квадратов, чтобы закрепить к штатному столу, а количество будет напрямую зависеть от жесткости плиты;

- чтобы зафиксировать заготовку с торцов – отверстия в центре квадратов.

Выбор насоса

Это главная деталь во всей конструкции и выбору насоса необходимо уделить особое внимание. Если сама плита сделана по определенному образцу, то можно посмотреть, какой насос стоит в оригинале

Если такой возможности нет, то придется подбирать оборудование экспериментальным методом.

Наиболее дешевым вариантом для стола, изготовленного своими руками, станут вихревые воздуходувки. Их преимущества: не требуют отключения при достижении максимального порога разряжения, небольшой размер, простота при монтаже.

Блок управления

Это электронная часть стола, которая необходима для регулировки нагрева рабочей зоны. В итоге заготовки более надежно фиксируются. Блок управления имеет несколько видов реализации и какой конкретно подходит во многом зависит от ЧПУ станка, к которому мастерится стол.

Порядок изготовления

Чтобы сделать работоспособный вакуумный стол своими руками, потребуется только найти заготовку соответствующего размера. Оборудование для этого у вас уже есть – это портальный фрезерный станок. Предлагаем рассмотреть самодельный вакуумный стол решетчатого типа как наиболее простой в изготовлении. В перспективе можно купить адаптер-плату и работать с полимерными матами VAC-MAT.

Проектирование и выбор заготовки

Чтобы сделать вакуумный стол для ЧПУ своими руками, чертежи придется разрабатывать самостоятельно, производитель станка вряд ли поделится ими. Однако основные размеры все же можно взять из каталогов. За образец можно взять любой из продуктов компании Witte Barskamp KG, которая изготавливает вакуумные столы для фрезерных станков с ЧПУ.

Они делают решетчатые плиты с шагом сетки 12,5 мм, шириной канавки 4 мм, толщиной 32,5, 38 и 48 мм. Ширина от края плиты до оси первой канавки составляет полшага (6,25 мм). Горизонтальные размеры можно выбирать произвольно, исходя из габаритов обрабатываемых деталей.

Производитель предлагает модульные плиты, однако владельцы фрезерных станков предпочитают делать цельные конструкции с несколькими вакуумными зонами (замкнутыми контурами).

В качестве самых бюджетных материалов используется фанера 16-20 мм или ламинированные листы ДСП. Если нет финансовых ограничений, можно приобрести текстолитовую или дюралевую плиту (Д16Т, Д16АТ) 8-12 мм.

Выравнивание заготовки

Первоначально заготовку для вакуумного стола ЧПУ необходимо сделать идеально плоской, чтобы впоследствии обрабатываемые детали не копировали неровности при зажатии. Для этого по обеим поверхностям нужно сделать 1-2 прохода чистовой спиральной фрезой диаметром 20 мм до полного касания.

Нарезка канавок

Канавки фрезеруют в соответствии с выбранной схемой. Ширина канавки должна соответствовать диаметру уплотняющего шнура, поэтому его лучше заказать заранее. Что касается глубины, то здесь придется экспериментировать: сделать глубину 2,5-2,7 мм, а затем при необходимости углубить. В зависимости от жесткости и пористости уплотнения сжимаются по-разному.

Нужно добиться, чтобы в рабочем состоянии шнур не выступал над рабочей поверхностью, при этом не было потерь вакуума.

Изготовление трассы

Для изготовления вакуумной трассы подойдет ПВХ-труба диаметром 25 или 32 мм, и если в штатном столе предусмотрены сквозные отверстия, патрубки подводятся через них снизу (к каждому контуру). Если рабочий стол сплошной, то вакуумную плиту придется делать из двух частей (в виде бутерброда), герметизировать стык и подавать трассу с торца.

На каждую ветвь вакуум-провода стоит установить шаровой вентиль, чтобы задействовать только те зоны, на которые попадает заготовка. Трасса соединяется в единый коллектор и подключается к вакуумному насосу.

Сверление отверстий

В плите необходимо сделать отверстия следующего назначения:

- Для подвода вакуума по 1 для каждой зоны — на пересечении канавок.

- Для крепления к штатному столу — по центрам выступающих квадратов. Количество отверстий нужно выбирать исходя из жесткости вакуумной плиты. Если она дюралевая, можно обойтись без сверления, а крепить только края. Отверстия должны быть потайными: чтобы гайка полностью утопала. Зажимной винт также не должен выступать над поверхностью.

- Для фиксации заготовки с торцов — по центрам квадратов. В эти отверстия нужно запрессовать гайки (снизу). В дюралевом столе просто нарезают резьбу. При обработке заготовки небольшой площади усилия прижатия часто бывает недостаточно для надежного удержания. Чтобы предотвратить сдвиг, ее фиксируют планками с пазовыми отверстиями.

Посмотреть конструкции дополнительного крепежа можно на сайтах производителей оснастки для станков.

Выбор насоса

Чтобы сделанный своими руками вакуумный стол работал не хуже «заводского», этому вопросу нужно уделить максимум внимания. Если сетка в плите сделана точно по образцу, достаточно посмотреть, какой насос рекомендует . В противном случае придется экспериментировать или заказывать расчет.

При выборе исполнения насоса стоит обратить внимание на вихревые воздуходувки. Это наиболее бюджетное оборудование, в котором кроме как подшипников нет других изнашивающихся элементов. Оно не требует обязательного отключения при достижении максимального разрежения, отличается компактностью и простотой в установке.

Один из важных этапов конструирования, который не был упомянут в статье, — это составление сметы расходов. Однако именно по окончании работы над сметой можно точно решить, попробовать собрать вакуумный стол для ЧПУ своими руками или же проще и выгоднее выйдет заказать готовое изделие.

Принцип действия вакуума

Чтобы понять принцип действия устройств с вакуумной фиксацией заготовок, необходимо разобраться с самим определением вакуума, его силой и возможностями использования.

По определению, вакуум – это пространство, свободное от вещества. В данном случае под вакуумом подразумевается технический термин характеризующий область разрежения, которая создается между вакуумным столом станка ЧПУ и установленной на нем заготовкой. Однако в действительности на заготовку воздействует не вакуум, а давление атмосферного воздуха, которое прижимает ее к поверхности стола.

В обычном состоянии атмосферный воздух давит на деталь со всех сторон. Если под одной из сторон детали с помощью вакуумного насоса откачать воздух, то атмосферное давление под ней уменьшится. По закону «Сила действия равна силе противодействия» внешнее давление атмосферного воздуха будет прижимать деталь к плоскости вакуумного стола до тех пор, пока сила сопротивления стола не сравняется с силой давления атмосферы.

На поверхности земли сила давления атмосферного воздуха составляет примерно 1 кг/см2. То есть, на плоскость детали со сторонами 10 на 10 см давит вес равный примерно 100 кг. Однако на самом деле сила прижима детали на вакуумном столе станка ЧПУ может существенно отличаться от расчетной силы.

В технических характеристиках вакуумных насосов есть такой показатель как предельное остаточное давление – максимальное значение вакуума, которое позволяет достигнуть конструкция данного агрегата. К тому же, из-за подсоса воздуха в магистралях подачи вакуума и фиксирующих элементах рабочего стола ЧПУ, сила вакуума может теряться. Поэтому фактическое воздействие атмосферного давления на деталь намного меньше.

Следует отметить, что сила вакуума может изменяться в зависимости от мощности вакуумного насоса, но она никогда не будет выше, чем сила атмосферного давления.

Как выглядит вакуумный стол?

Данное приспособление представляет собой поверхность для обработки с разделенным на сектора покрытием. По площади устройства равномерно распределены специальные присоски и канавки, которые крепят заготовку в необходимом положении. Чем больше площадь вакуумного стола, тем он функциональнее и дороже.

Обрабатываемые детали фиксируются благодаря специальному вакуумному насосу. Именно он отвечает за надежное крепление заготовки к поверхности стола. Благодаря такому изобретению стала возможной криволинейная обработка листовых деталей с большими размерами.

Примечательно, что вакуумные пылесосы применяют предпочтительно для обработки деревянных заготовок. Если есть необходимость выполнить похожие работы с металлом, то в этих целях используют магнитные столы.

Стоит отметить, что в зависимости от размеров и функциональных способностей, цена на вакуумные столы может существенно колебаться. В то же время даже наиболее дешевый заводской вакуумный стол обойдется покупателю минимум в 150-170 долларов.

Также можно приобрести подержанный аппарат, но качество такого стола будет всегда под вопросом. Именно из-за перечисленных выше факторов многие умельцы создают вакуумные столы в домашних условиях.

Основные отличия профессионального оборудования от самодельного

У самодельного стола есть несколько определенных преимуществ:

- он дешевле заводского варианта;

- можно изготовить по индивидуальным размерам и под определенные функциональные особенности;

- прост в обслуживании, поскольку проще достать все нужные запчасти для ремонта.

При этом заводская модель имеет оригинальные детали и может прослужить дольше, чем самоделка. При этом для создания вакуумного стола своими руками требуются затраты сил и времени.

Вакуумный стол для фрезерного станка делает работу более удобной и фиксирует заготовку. Некоторые модели оборудования позволяют поворачивать заготовку под нужным углом. Если станок с ЧПУ не имеет в комплектации стола, то его можно сделать самостоятельно по имеющимся схемам и чертежам.

Можно ли сделать своими руками

Купить готовую плиту довольно дорогостоящее удовольствие, поэтому можно изготовить его самостоятельно. Это не сложный процесс, но необходимо в наборе иметь все нужные инструменты и детали.

Необходимые материалы и инструменты

Для создания полноценного вакуумного стола понадобятся:

- деревянный или металлический лист подходящего размера;

- металлопрофиль;

- вакуумный насос;

- нагревательный элемент;

- блок управления.

Непосредственно из инструментов необходимо: дрель, отвертка, паяльник и набор гаечных ключей.

Схемы и чертеж для проектировки

Эффективность вакуумной системы станка ЧПУ

В сравнении с другими способами фиксации заготовок деталей на рабочих столах станков ЧПУ при производстве фасадов МДФ вакуумная система обладает следующими преимуществами:

- Легкость и быстрота монтажа. Оборудование матричного стола и позиционирование присосок происходит на порядок быстрее, чем при использовании любых других типов зажима;

- Легкость и быстрота смены обрабатываемых заготовок. Например, при использовании педали для включения-выключения подачи вакуума, время смены детали может достигать 10-15 секунд;

- Возможность обрабатывать широкоформатные заготовки и детали с необычной геометрией (при наличии хотя бы одной плоской поверхности на них);

- Беспрепятственный доступ инструмента к свободным от захвата сторонам заготовок;

- Бережливая блокировка хрупких и мягких материалов.

Есть у вакуумной системы фиксации деталей для обработки на станке ЧПУ свои минусы. Основной недостаток – это слабая сила зажима мелких деталей и пористых материалов. Возникает необходимость переключаться на использование других устройств фиксации заготовок, в том числе механических или работающих на сжатом воздухе высокого давления.

Другим существенным недостатком является необходимость постоянного поддержания чистоты на вакуумных элементах рабочего стола. С одной стороны это необходимо, чтобы исключить попадание опилок и стружки в вакуумную систему станка ЧПУ, а с другой, – чтобы обеспечить наиболее плотное прилегание заготовок к поверхности вакуумных зажимов.

Что представляет собой самоделка: основные элементы конструкции

Основой самодельного приспособления является вакуумный столик (рабочая поверхность), к которой за счет разряжения сжатого воздуха крепятся обрабатываемые заготовки. Обязательным элементом является уплотнительная резинка.

Источником сжатого воздуха является компрессор, а в качестве устройства, которое откачивает сжатый воздух, выступает вакууматор.

1

Конструкция фрезерного стола

Именно за основу конструкции принято брать крепкий листовой материал. Это может быть:

- МДФ-плита;

- толстая фанера;

- щит из доски любой толщины.

К каждому типу стола подбирают материал, удобный для обработки. Но логично предположить, что сама рабочая часть (крышка) или же плоскость получает больше всего нагрузки. Поэтому она должна быть из металла. Нержавейка – это идеальный вариант.

Под установку ручного фрезера используют классический верстак или же собирают отдельную конструкцию. Последняя обязана быть максимально устойчивой, поскольку вибрация в процессе работы гарантирована.

Сам инструмент устанавливается снизу стола или верстака, поэтому предусматривают такое положение, чтобы снять, поставить обратно ручной фрезер было просто. Ведь именно стационарные фрезеры все чаще применяют для деревообработки не в промышленном масштабе. В теории ничего сложного: собирают стойку, монтируют электроинструмент (дрель, далеко не новый фрезер). Если постараться, то такая установка не уступит коммерческой версии, ведь мастер готовит приспособление для себя.

Решетчатый вакуумный стол

Производитель:

V&F(ВиФ)Решетчатый вакуумный стол предназначен для закрепления заготовок простой геометрической формы

| Модульность: | Да |

| Применение СОЖ: | Да |

| Обработка фольги: | Нет |

| Возможность сквозной обработки: | Нет |

| Изготовление нестандартных размеров: | Да |

| Размеры, мм: | 200х300…600х900 |

| Вес, кг: | от ~7 до ~ 40 |

Как своими руками сделать вакуумный стол для ЧПУ

Надежное закрепление заготовки — гарантия точности и качества гравировальной или фрезерной обработки.

Каждый станок ЧПУ комплектуется универсальным рабочим столом, предназначенным для установки заготовок различной конфигурации. Для этого в них предусмотрены продольные пазы, в которые заводятся зажимные винты. С их помощью заготовка прижимается к поверхности стола и впоследствии не смещается от усилий, создаваемых вращающейся фрезой.

Решетчатый вакуумный стол

Одним из самых привычных вакуумных зажимных приспособлений со времен закрепления вакуумом, когда-либо открытых, является решетчатый вакуумный стол. Данный тип зажимного приспособления используется для закрепления заготовок простой геометрической формы. Рабочая поверхность стола выполнена в виде решетки с канавками. Канавки служат для укладки уплотнительного вакуумного шнура по периметру обрабатываемой детали, образуя замкнутый контур. На выложенный контур выкладывается заготовка и базируется по упорам на торцах вакуумного стола. При подаче вакуума заготовка плотно прижимается к поверхности стола.

Принцип работы вакуумного стола вы можете узнать в разделе СТАТЬИ.

Скачать каталог:

Вакуумные столы и системы вакуумного закрепления ВиФ_VF.pdf

| Размеры | |||||

| Артикул | Наименование | а, мм | в, мм | с, мм | Масса, кг |

| ВСА-101-2030 | Решетчатый вакуумный стол | 200 | 300 | 32,5 | 7 |

| ВСА-101-2040 | Решетчатый вакуумный стол | 200 | 400 | 32,5 | 9,5 |

| ВСА-101-3030 | Решетчатый вакуумный стол | 300 | 300 | 32,5 | 10 |

| ВСА-101-3040 | Решетчатый вакуумный стол | 300 | 400 | 32,5 | 12 |

| ВСА-101-3050 | Решетчатый вакуумный стол | 300 | 500 | 32,5 | 15 |

| ВСА-101-4040 | Решетчатый вакуумный стол | 400 | 400 | 32,5 | 18 |

| ВСА-101-4060 | Решетчатый вакуумный стол | 400 | 600 | 32,5 | 25 |

| ВСА-101-6090 | Решетчатый вакуумный стол | 600 | 900 | 32,5 | 36 |

| ВСА-111-2030 | Модульный решетчатый вакуумный стол | 200 | 300 | 32,5 | 7 |

| ВСА-111-2040 | Модульный решетчатый вакуумный стол | 200 | 400 | 32,5 | 9,5 |

| ВСА-111-3030 | Модульный решетчатый вакуумный стол | 300 | 300 | 32,5 | 10 |

| ВСА-111-3040 | Модульный решетчатый вакуумный стол | 300 | 400 | 32,5 | 12 |

| ВСА-111-3050 | Модульный решетчатый вакуумный стол | 300 | 500 | 32,5 | 15 |

| ВСА-111-4040 | Модульный решетчатый вакуумный стол | 400 | 400 | 32,5 | 18 |

| ВСА-111-4060 | Модульный решетчатый вакуумный стол | 400 | 600 | 32,5 | 25 |

Принцип работы и конструкция вакуумных столов

Основополагающим принципом работы вакуумного стола является создание безвоздушного пространства за счет откачивания воздуха из камеры, образованной рабочими камерами и деталью. Фактически на обрабатываемый материал воздействует не сам вакуум, образованный устройством, а атмосферное давление, которое обеспечивает прижимание заготовки к рабочей поверхности.

Сила воздействия различается в зависимости от типа и мощности насоса, установленного в механизм, но она не может превышать показатели давления атмосферы.

Существует несколько типов конструкций вакуумных рабочих поверхностей:

- Решетчатые. Камеры здесь образуются продольными и поперечными канавками, нанесенными на рабочую поверхность и образующие при этом замкнутый контур. Если требуется фиксация деталей, которые обладают меньшим размером, чем площадь стола, используется специализированный уплотнитель, которые должен быть уложен в канавки по периметру зоны зажимания.

- Желобковые (шлицевые). В таких столах предусматривается наличие только продольных борозд. Столы данного типа могут быть использованы для фиксации деталей небольшого размера с невысокими показателями тангенциальных усилий при обработке, например: сверления отверстий, нанесения гравировки и др. При работе обязательно наличие запирающих контуров.

- Пористые. Конструктивной особенностью является наличие микропористых вставок, которые способствуют распределению усилий прижатия по всей площади обрабатываемой детали. Устройства позволяют фиксировать даже самые тонкие материалы (фольгу и др.)

- VAC-MAT. Рабочее поле разделено на множество автономно действующих вакуумных камер, что позволяет выполнять сквозное сверление, фрезеровку и т. д. Такие вставки быстро изнашиваются и являются расходным материалом.

- FLIP-POD. Конструкция стола предполагает наличие множества присосок с высоким разрежением. Она предназначена для фиксации заготовок, обладающих высокой массой и неровной поверхностью.

Решетчатые вакуумные столы в модульном исполнении

Принцип модульности позволяет соединять несколько вакуумных столов. Подача вакуума к каждому столу поддерживается благодаря соединительным штуцерам.

| Опции (решетка) | Применение |

| Возможность работы при использовании СОЖ | + |

| Возможность сквозной обработки | — |

| Модульность | + |

| Обработка фольги | — |

| Изготовление нестандартных размеров | + |

Расчет усилия на сдвиг и отрыв заготовки от вакуумного стола

цена: по запросу

x

скачать страницув PDF формате Распечататьстраницу

О компанииДилерамПартнерыСтатьиКонтактыДемонстрация

Shtray, 2000-2020

Главная | Фрезерные станки | Обрабатывающие центры | Маркировка | Фрезерно-гравировальные станки Токарные станки с ЧПУ | Вакуумная оснастка | Измерительный инструмент | Карта сайта

117437, Москва, ул. Островитянова, д. 13 Схема проезда

Вакуумные столы для станков MULTICUT

Предприятие MULTICUT – один из ведущих российских производителей фрезерно-гравировальных станков с ЧПУ и шипорезно-долбежных координатных установок с программным управлением. Компания предлагает широкий ассортимент станков, в задачи которых входит раскрой листовых материалов и производство мебельных фасадов.

Одно из основных преимуществ оборудования — интегрированный вакуумный прижим в базовой комплектации стола. Он состоит из системы трубопроводов, запорной арматуры и каналов на рабочей поверхности. Вакуумным прижимом оснащены следующие серии станков:

Модель вакуумного насоса подбирается техническими специалистами MULTICUT в соответствии с требуемым усилием прижатия.

Источник

Главные детали фрезерного стола

Подразумеваем тот набор элементов, из которых не трудно собрать установку своими силами:

- Алюминиевые направляющие.

- Стальная пластина для рабочей площади. Она же монтажная пластина. Ей крепят фрезер.

- Лист фанеры.

- Для основы МДФ-панель.

На такого рода столах желательно ставить кнопки, необходимые для включения и быстрой остановки (аварийку). Верхние прижимные устройства включают в план сборки на случай работы с крупными деталями.

Тип стола

Их всего три. Фрезерные столы бывают:

- Агрегатными. Есть возможность для расширения пильной плоскости.

- Портативными. Небольшие размеры, удобный для переноски вес.

- Стационарными. Весомая конструкция, переместить своими силами очень тяжело.

Материал крышки

- Основа, крышка или рабочая плоскость обязательно обклеивается пластиком (если речь идет об МДФ-панели). Но такой столик может пропитаться влагой, от этого пострадает качество обработки фрезером, плюс пазы в разбухшей панели теряют нормальную подвижность.

- Фенольный пластик. Оптимально для станка, но дороже МДФ-панели.

- Сталь. Алюминиевый, нержавеющий или прокатный лист. Иногда ставят и чугунное литье. Но вопрос коррозии решают при помощи краски.

Паз для упора

Это как раз выемка для подвижного продольного упора или встраиваемой каретки. Паз – это идеальный элемент конструкции стола, за счет него используют дополнительные приспособления. Аналог паза – это подвижные салазки. Они перпендикулярны продольному упору, плюс еще и подвижны.

Фиксация фрезера

Ручной инструмент устанавливается на жесткой пластине из стали, нержавейки, алюминия, текстолита и т.д. Сама пластина монтируется с выборкой, чтобы ее можно было утопить в уровень с крышкой.

Продольный упор

Закрепляется на столе. Его назначение в правильной подаче заготовки. Продольные упоры бывают неподвижными. Это удобно для обработки однотипного материала.

Раздвижные упоры идеальны для фрезерования разных элементов по габаритам. Именно от продольного упора, его устойчивости и гладкости зависит качество работы всего станка.

Вакуумные желобковые столы

Данный вид вакуумных столов предназначен для закрепления заготовок с малой контактной площадью (мелкие изделия, заготовки с большим количеством отверстий и окон). Использование плоских матов, обладающих высоким коэффициентом трения, позволяет создавать дополнительное усилие от сдвига заготовки относительно плоскости закрепления.

На плиту укладывается плоский мат, в котором выбиваются отверстия, расположенные под опорной поверхностью заготовки, как показано на рисунках. При закреплении заготовка плотно прижимается к мату. На этих столах также как и на столах VAC-MAT возможна сквозная обработка заготовок. После перфорации, мат будет являться шаблоном для закрепления и обработки однотипных деталей.

Особенности выбора конструкции фрезера

Возможности современного оборудования с ЧПУ огромны. Но, ни один станок не является универсальным. Каждая модель имеет свои особенности и предпочтительную область применения. Перед выбором конкретной конструкции, следует четко определить, для чего будет использоваться станок. Попытка совместить все в одном, приведет к большим материальным и физическим затратам, без гарантии результата.

Сегодня выделяют два направления конструирования настольных фрезеров. Первое, самое простое, ориентировано на обработку дерева, пластмассы и других мягких заготовок. Такие станки не предъявляют высоких требований к конструкционным материалам, отличаются простотой и низкой стоимостью. Они доступны для самостоятельного изготовления, без применения дополнительного оборудования. Металлические изделия на таких устройствах обычно не фрезеруются. В редких случаях точатся только мягкие цветные металлы с небольшой подачей.

Второе направление фрезеров ориентировано работу с металлическими заготовками. Эти станки обладают значительной массой и состоят из деталей, выполнить которые можно только с использованием серьезного станочного парка.

Вторым по важности, параметром станка выступают размеры обрабатываемых деталей. Новичкам сразу хочется крупногабаритное поле, на котором они смогут делать все, что захотят

Но чем больше станок, тем больше технических проблем придется решать при его конструировании. Да и стоимость его будет не самой оптимальной. Если нет конкретных задач для большого станка, то рекомендуется в первом проекте ограничиться полем обработки размером в стандартный бумажный лист А4. Максимум можно выбрать А3.

Этапы изготовления

После приобретения всех необходимых материалов и инструментов, можно перейти к самостоятельной сборке стола.

Изготовление рабочей поверхности и короба

В начале изготовления вакуумного стола для ЧПУ своими руками нужно создать рабочую поверхность. Для этого берется заранее заготовленный лист материала. В нем аккуратно, в шахматном порядке при помощи дрели или шуруповерта высверливаются дырки. Позже с тыльной части поверхность будет примыкать к вакуумному насосу, служащему для надежного закрепления изделий. Для повышения надежности конструкции устанавливаются перегородки. Они не дают столу деформироваться в процессе эксплуатации.

Коробка

Наиболее значимой здесь является высота, так как стол конструируется под станок с числовым программным управлением. Из металлических и деревянных частей собирается устойчивая конструкция для закрепления рабочей поверхности. Поверхность над рабочей зоной будет исполнять роль держателя для нагревательного элемента. Желательно, чтобы короб был разборным: это облегчит, дальнейшую работу, наладку оборудования или транспортировку стола в дальнейшем.

Рабочий стол должен быть максимально устойчивым и надежным. Поэтому в конструкции желательно избегать недолговечных или подвижных соединений. Для облегчения перестановок инструмента можно использовать ножки регулируемой высоты. Это позволит работать на неровной поверхности, обеспечивая устойчивость.

Нагревательный элемент

Вакуумная формовка пластика также требует наличия специального стола. При работе на изделие действует вакуумное поле и нагревательный элемент, разогревающий пластик до необходимой температуры. Для этого над столом устанавливается нагревательная панель. В качестве нагревательного элемента лучше всего зарекомендовала себя нихромовая нить. Однако из-за дороговизны материала, а также сложности с поиском его в свободной продаже при самостоятельном изготовлении обычно используются галогеновые лампы.

В качестве заготовки берется лист металла. В нем также высверливаются отверстия для ламп, после чего следует закрепление нагревательных элементов и монтаж электрической части. Все лампы требуется соединить параллельно. При более сложной конструкции электрическая часть выводится на контроллер или отдельные выключатели для нагрева определенных частей рабочей зоны. Соединение происходит при помощи пайки и медных проводов. Для сокращения проводки, более приятного вида, удобства работы и большей надежности проводки рекомендуется использовать печатную плату или несколько небольших плат. Конструкция световой панели также должна быть разборной для обслуживания.

Вакуумный насос

Самый важный элемент оборудования. Служит для создания вакуума и надежной фиксации детали. Лучше всего использовать специализированный генератор вакуума с манометром. При отсутствии специализированного вакуумного насоса подойдут несколько вакуумных вентиляторов. Возможна замена промышленными вакуумными пылесосами, однако на практике их эффективность ниже.

При подключении важно максимально снизить приток воздуха, то есть произвести изоляцию от входа до рабочей поверхности. Манометр нужен для измерения результатов: слишком сильный вакуум может повредить деталь, рабочую поверхность или оборудование

При более сложной конструкции столов регуляторы нагревательной части и манометр устанавливается в блок управления.

Блок управления

Электронная часть вакуумного стола нужна для эффективной регулировки нагрева рабочей зоны и создания более стабильной фиксации деталей. Вариантов реализации блока управления много, самую большую роль здесь играет фрезерный станок и числовое программное управление, установленное в рабочее оборудование. Наиболее оптимальный выбирается исходя из задач, бюджета, доступности конкретных элементов. Для оптимальной работы требуется микроконтроллер с дисплеем и по одному реле на каждый блок управления.

Для комфортной работы используются датчики температуры и давления. При минимальной комплектации требуется по одному датчику и 2 реле: одно для включения/выключения насоса, другое – для контроля нагревательной панели. Для разграничения рабочей области, использования зажима и нагрева только для части стола необходимо использовать большее количество реле и соответственно более производительный контроллер. Установка надежного блока управления сделает работу более комфортной, позволит не отвлекаться на показатели манометра.

Необходимые материалы и инструменты

Чтобы изготовить вакуумный стол для фрезерного станка, необходимо найти все комплектующие. Для создания функционального оборудования понадобится:

- деревянный или металлический лист соответственного размера,

- металлопрофиль,

- вакуумный насос,

- нагревательный элемент,

- блок управления.

Из инструмента потребуется: дрель, отвертка, гаечные ключи, паяльник. Остальные инструменты используются опциально, при наличии.

Системы упоров станка ЧПУ

Неотъемлемой частью любого рабочего стола станка ЧПУ или обрабатывающего центра ЧПУ является система упоров. Как правило, упоры размещаются спереди и сбоку рабочего стола, образуя перпендикулярные линии упоров, пересечение которых указывает на нулевую точку начала координат осей станка X и Y. В стандартной комплектации на станках ЧПУ устанавливаются пневматические цилиндрические упоры. По команде с пульта управления или при нажатии педали упоры поднимаются для позиционирования заготовки детали. После того как заготовка блокируется зажимными элементами, подается дополнительная команда для опускания упоров, или они убираются автоматически после запуска программы обработки.

В более совершенном варианте линии упоров могут располагаться по всем четырем сторонам и средней линии рабочего стола. В таком случае рабочая область станка ЧПУ может быть разбита на 3-6 зон блокировки, в которых можно зафиксировать несколько деталей одновременно и обрабатывать их по одной программе.

Отличие заводского оборудования от индивидуального

Создание рабочего оборудования позволяет адаптировать инструмент под индивидуальные нужды. Самостоятельно сконструированные вакуумные столы можно подогнать под необходимые размеры и включить в него все функции начиная от фрезерной обработки заканчивая формовочными работами. Основными преимуществами такого стола являются:

- экономия средств;

- индивидуальные размеры и функциональные особенности;

- простота в обслуживании ввиду доступности запчастей.

Основными недостатками являются большая затрата времени и сил, менее высокая надежность по сравнению с заводскими аналогами и отсутствие гарантийного обслуживания.

https://youtube.com/watch?v=NtEWNCyI64Q

Чем различаются самодельный и заводской вакуумный стол?

Рабочее оборудование, созданное самостоятельно, позволяет адаптировать устройство под нужды конкретного производственного процесса. Вакуумные столы, сделанные своими руками, позволяют учесть все нюансы обработки деталей, связанные с их размерами, а также включить все функции – от фрезерной обработки до формовочных работ. Вакуумный стол для станка с ЧПУ, собранный самостоятельно, позволяет сэкономить средства пользователя и упростить дальнейшее обслуживание устройства.

Вакуумные столы позволяют существенно улучшить эффективность производственного процесса и повысить качество изготавливаемой продукции. Это обеспечивается за счет создания мощного прижимного усилия, необходимого для достижения стабильного качества. Если станок с ЧПУ не имеет в комплектации готового стола – его можно сделать самостоятельно. Это несложный процесс, а схемы и чертежи устройств можно найти в свободном доступе в сети Интернет.

- 15 ноября 2020

- 996

Этапы изготовления стола

Перед началом покупки материала, определяются с местом в мастерской для будущей установки. Когда будущая конструкция будет использоваться изредка, то выбирают именно портативные столы. Но если в столярной мастерской много места, то широкий фрезерный стол, удобный для обработки досок или панелей в 2 метра – это производительно.

Изготовление станины и столешницы

Под станиной подразумевают каркас с опорой, но который и ставится сама столешница. Станину принято собирать из того, что не жалко. Особых предпочтений нет. Нужно добиться жесткости и устойчивости.

Перед сборкой каркаса желательно позаботиться об удобстве оператора. Обычно нижняя часть станины углубляется на 10-20 см от самой крышки. Так комфортнее, а поэтому безопаснее.

Если изучить чертежи и особенности конструкции, то не трудно под старый фрезер подогнать удобный столярный верстак. Помним, что от работы станка идет вибрация, поэтому рассматриваем такой вариант в том случае, если верстак стоит крепко.

Принято же именно для самоделок применять надежный, устойчивый, неподвижный каркас, и именно его желательно варить из профиля, так как вся нагрузка передается в основание. Подходит:

- Стальная труба.

- Уголок (обрезки).

- Швеллер.

Уже потом деревянный брус и ДСП.

Недорого собрать фрезерный стол для периодического использования из профильной трубы 25х25 или 40х20. При помощи УШМ разрезают профиль на 4 ножки, прямоугольник (раму) и нижние связующие части. Все это строго по размерам.

Затем профиль сваривают в каркас, дополняя конструкцию трубой. Последняя необходима для параллельного упора. 4-6 ножек обязательно нужно обрамить профилем, либо уголком. Но это после установки самой крышки стола. Плюс металлический каркас дает возможность заранее приварить ограничитель для электрооборудования.

Область применения

Фрезерные станки применяются для сложной обработки деталей по трем координатам. Среди простейших видов фрезеровки: процесс гравировки и вырезание деталей из листовых материалов. Исходное сырье – фанера, текстолит, пластмасса. Результатом становятся плоские детали, которые в дальнейшем собираются в какие-то конструкции. Это могут быть коробки, шкатулки, корпуса электроаппаратуры, каркасы объемных изделий. Используется двумерная обработка и при создании художественных изделий.

Более сложный вид обработки – объемная или трехмерная. Из массивных заготовок она позволяет вырезать изделия со сложной поверхностью. Например, резьба по дереву, выполненная на станке, зачастую превосходит рукотворные изделия. Установка на станке дополнительной поворотной оси еще больше расширяет его возможности. Четырехосевое точение позволяет выполнять цилиндрические детали или трехмерные изделия с высокой сложностью рельефа. Примером могут ступать скульптуры или изогнутые мебельные фасады. Возможно создание станков и с еще большим числом степеней свободы, но сегодня это остается уделом профессионалов.

Кроме классического фрезерования, фрезер с ЧПУ может использоваться для выполнения других типов работ. Вместо фрезерной головки легко монтируются плоттерные ножи, лазеры или экструдеры 3D принтеров. В некоторых случаях устанавливается плазмотроны для резки металла. Все эти инструменты не изменяют конструкцию оборудования и методы управления.