Существуют ситуации, когда надежное соединение невозможно сделать с помощью сварочного аппарата. В таких случаях используются резьбовые соединения. Оно позволяет собирать, разбирать металлоконструкции без деформации. Однако для создания соединения нужно знать, как правильно нарезать резьбу метчиком.

Метчики для нарезки резьбы

Как производится операция и в чем ее суть

Основная задача слесаря – создать отверстие в металлической толще с последующим образованием ложбинок изнутри. Их требуется сделать так, чтобы витки подходили к болту, шпильке или иному крепежу.

Резьбовой элемент может понадобиться в быту для максимально прочного соединения двух частей. Здесь необходимо добиться максимальной чистоты – чтобы не оставалось стружек, деформаций, сбитых нитей. Также очень важно следовать стандартам ГОСТ по размеру приспособления. Диаметр должен совпадать с винтом, который будет входить внутрь.

Важность имеют многие параметры – тип материала, его плотность, а также состояние, например, температура, наличие коррозии. Сперва следует подготовить заготовку – убрать лишние загрязнения. Затем необходимо верно подобрать инструмент, только после этого приступать к металлообработке в два или три этапа – от черновой до финишной.

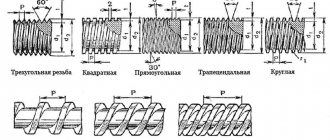

Имеют значение несколько параметров:

- диаметр отверстия;

- глубина нарезки;

- количество ниток (это заходы, самое распространенное – наличие трех полостей);

- шаг, то есть расстояние между двумя бороздами.

Чем нарезается внутренняя резьба – общая информация

Приспособление называется метчик. Он может быть двух разновидностей – ручным и машинным, в соответствии со способами нанесения борозд. Материал, который подвергается обработке, – это металл, но не только он. Также есть облегченные модели, они создают нарезку в пластике или дереве. Последний вариант нельзя назвать самым распространенным.

На заводах применяется механизированная техника – металлические сверла делают сквозные отверстия (или несквозную полость), после лезвия наносят несколько витков с заранее определенным шагом. Достоинство такой обработки – высокая точность. Расчеты производятся с помощью компьютерных программ для автоматизированного проектирования, затем данные вводятся в модуль управления – вручную или с помощью ЧПУ. Второе преимущество – фактически невозможен перекос угла спирали, ошибки.

Но в домашних условиях и на мелких производствах чаще применяют более простую, но менее точную процедуру – нарезание внутренней резьбы метчиком вручную. Работу можно проводить на месте, для этого нужно купить само приспособление и сверло, чтобы сделать предварительное отверстие.

Инструмент напоминает по форме елочку из-за того, что рабочая поверхность – ребристое лезвие. Конструктивно изделие представляет собой довольно сложную конфигурацию из инструментальной стали. Такой материал используется из-за его прочности и возможности обрабатывать большинство сплавов, даже чугун. Не очень хорошо получается работать только с каленым металлом – он имеет внутренние напряжения, поэтому считается хрупким и может крошиться в процессе нарезки.

Особенности технологии

При нарезании внутренней резьбы метчиком руководствуются следующим алгоритмом.

- В том месте на поверхности обрабатываемой детали, где будет сверлиться отверстие для нарезки резьбы, необходимо сформировать углубление для более точного захода сверла, используя керн и обычный молоток. Сверло фиксируется в патроне электродрели или сверлильного станка, на которых выставляются невысокие обороты вращения инструмента. Перед началом сверления режущую часть сверла необходимо обработать смазывающим составом: смазанный инструмент легче входит в структуру обрабатываемого материала и создает меньшее трение в зоне выполнения обработки. Смазывать сверло можно кусочком обычного свиного сала или солидолом, а при обработке вязких материалов для этих целей используют машинное масло.

- Если нарезать резьбу необходимо в деталях небольшого размера, их следует предварительно зафиксировать, используя для этого слесарные тиски. Начиная сверление, инструмент, зафиксированный в патроне оборудования, надо расположить строго перпендикулярно к поверхности обрабатываемой детали. Следует регулярно смазывать метчик и следить за тем, чтобы он не перекашивался и двигался строго в заданном направлении.

- На входе в выполненное отверстие, как уже говорилось выше, надо снять фаску, глубина которой должна составлять 0,5–1 мм (в зависимости от диаметра отверстия). Для этой цели можно использовать сверло большего диаметра или зенковку, установив их в патроне сверлильного оборудования.

- Процесс нарезания внутренней резьбы начинается с метчика №1, который первым устанавливается в вороток. Не следует забывать о смазке, которая обязательно должна быть нанесена на метчик для нарезания резьбы. Положение метчика относительно обрабатываемого отверстия надо выставить в самом начале работы, так как потом, когда инструмент будет находиться уже внутри отверстия, сделать это не получится. Нарезая резьбу метчиком, необходимо придерживаться следующего правила: 2 оборота метчика делается по ходу нарезания резьбы, 1 – против хода. Когда метчиком делается один оборот назад, с его режущей части сбрасывается стружка и уменьшается нагрузка на него. Нарезание резьбы плашкой выполняется по аналогичной методике.

- Нарезав резьбу метчиком №1, в вороток устанавливают инструмент №2, а после него – №3. Обработка ими выполняется по вышеописанной методике. При нарезании резьбы метчиками и плашками необходимо чувствовать, когда инструмент начинает вращаться с усилием. Как только наступает такой момент, следует провернуть вороток в обратную сторону, чтобы сбросить стружку с режущей части инструмента.

Чем тверже обрабатываемый материал, тем обильнее надо смазывать метчик в процессе нарезки резьбы

Прежде чем выполнять внутреннюю резьбу при помощи метчика или нарезать резьбу плашкой на наружных поверхностях, следует хорошо изучить эти процедуры и строго следовать правилам их проведения. Только в таком случае можно рассчитывать на то, что результат удовлетворит вас своим качеством и точностью.

Разновидности и сферы применения метчиков

По способу привода разграничивают на:

- Ручные – они имеют хвостик квадратного сечения, который вставляется в – вороток. Есть две ручки, за которые удобно поворачивать изделие. Важно не допускать перекос. Такой результат можно будет исправить только рассверливанием и нарезанием большего диаметра.

- Машинные – применяются на металлорежущих станках. Они крепко фиксируются в держателе, точные, не предполагают отклонений.

По способу нарезки:

- Универсальные. Их конструкцию можно назвать классической. Инструмент с ходовой частью (ее длина определяет глубину вхождения винта впоследствии, если отверстие не сквозное), которая разделена на участки. Каждый из них имеет определенные геометрические параметры – угол, направление, расстояние, шаг. Обычно их три, каждый предназначен для черновой металлообработки, промежуточной и финишной. Таким образом, можно одним движением добиться максимально точного результата.

- Комплектные. Название говорит само за себя. Потребуется комплект из 3 метчиков, так как сделать внутреннюю резьбу нужно с высокой точностью. Сперва используется наиболее грубый инструмент, затем более тонкий, а в конце – со шлифовкой и оттачиванием самых мелких углов. Покупать набор дороже, но результат намного более высокого качества.

По типу отверстия:

- Для сквозных. Они отличаются длинной рабочей частью. Она постепенно расширяется, переходя в рабочий участок, который и отвечает за точную нарезку.

- Для глухих. На нарезающем отрезке сразу начинаются калибрующие витки. Поэтому их очень важно затачивать или своевременно менять набор по мере износа.

По конструкции канавок:

- прямые – прекрасно работаю с мягкими сплавами;

- винтовые, их рабочий участок располагается в шахматном порядке, они могут с легкостью пройти даже через чугун;

- укороченные – хорошо отводят стружки.

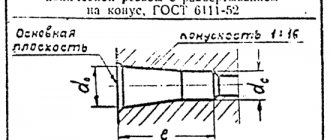

По форме изделие напоминает конус (полный или усеченный) или цилиндр. Также все они различаются по диаметру.

Разновидности инструмента

Инструмент, который используется для создания резьбы называется метчиком. Это цилиндрические стержни из металла, на краях которых присутствуют острые резцы, расположенные в определенной последовательности. Метчики разделяются по нескольким факторам:

- Способ использования. В комплекте с ручными инструментами поставляется специальный вороток для проведения работ. Оснастка для станков закрепляется в патроне благодаря цилиндрическому хвостовику.

- По типу обрабатываемых отверстий. Разделяются приспособления на две группы. Одни используются для обработки сквозных отверстий, другие для глухих.

- Для нарезания внутренней, метрической, трубной резьбы.

Форма метчиков может быть как цилиндрической, так и конической.

Технология: как пользоваться метчиком для резьбы

Есть несколько этапов, каждый из которого важен. Это подготовительные процедуры, 1, 2, 3 и более подходов вращения, финишная шлифовка. О подготовке подробнее поговорим ниже. Сама манипуляция с инструментом условно проста. Необходимо направить кончик, установить его ровно, а затем с помощью воротка делать вращательные движения.

Особые рекомендации:

- Мы не советуем приступать к нарезке неподготовленной заготовки. Если у вас уже есть лист металла, где сквозное отверстие получено путем штамповки или другой металлообработки, необходимо его рассверлить, а затем отзенковать – срезать края.

- Снимите с образца фаски на верхних 0,5 см. Делать это требуется под углом 60 градусов.

- Инструмент необходимо смазывать и охлаждать в процессе, иначе получится дополнительная термальная обработка, в ходе которой металлическая поверхность может приобрести дополнительную прочность.

- Делайте обратный ход через каждый 1-2 витка. Это позволяет очистить рабочую зону от налипания стружки.

Посмотрим видеоролик. На нем показана не только работа с метчиком для нарезания внутренней резьбы, но и с плашкой – для наружной:

Подготовка к нарезке резьбы

После определения размеров отверстий, шага изготавливаемых витков, требуется подготовить инструменты, приспособления для проведения работ:

- Электродрель с возможность изменения оборотов. Отличным вариантом является сверлильный станок с панелью настройки. Проводить работы необходимо на низких оборотах.

- Комплект метчиков.

- Тиски для зажатия заготовок. Их размер зависит от габаритов обрабатываемых деталей.

- Ручной вороток.

- Керн, молоток.

- Сверло по металлу.

- Ветошь, металлическая щетка.

После подготовки инструментов можно приступать к проведению работ.

Подготовительные процедуры

Начало любой работы – выбор материала и инструмента. Заготовка должна иметь отверстие. Хуже всего подвергаются обработке те, которые получены путем литья или штамповки. Лучше – если было применено давление или выплавление. Но в любом случае самые подходящие условия создаются при свежей металлообработке с помощью сверления или зенкерования.

Сверло и его сечение подбирают в соответствии с необходимым результатом по нормативному документу – ГОСТ 19257 – 73. Это российский стандарт, но он соответствует международным нормам. Оно должно быть новым или иметь хорошую заточку. В рабочем инструменте (или в патроне станка) его необходимо крепко закрепить, чтоб не было биений или шатаний.

Сверление отверстий и предобработка прутков

Из последнего наблюдения можно сделать вывод, что внешний диаметр резьбы получается немного больше, чем исходный диаметр прутка, на котором она нарезана. Точно так же осевое расстояние между вершинами внутренней резьбы будет несколько меньше отверстия.

Если взглянуть на любой чертеж с изображением метрической резьбы, можно отметить ряд ключевых размеров:

- Внутренний и внешний диаметр. Эти значения меняют названия в зависимости от того, внутренняя резьба или наружная.

- Шаг резьбы — расстояние между вершинами соседних зубьев.

- Форма и размеры номинального профиля, углы наклона.

Так вот: диаметр стержня или отверстия под резьбу не равен ни внешнему, ни внутреннему диаметру резьбы. Наиболее простой способ определиться с размером отверстия для внутренней резьбы — вычесть из внешнего диаметра шаговое расстояние. Для наружной резьбы это же значение нужно прибавить к диаметру прутка.

Однако настоящие профессионалы всегда пользуются таблицами стандартных метрических резьб, где в значениях рекомендуемых диаметров учитывается также тип резьбы, особенности металлов и их сплавов. Так что основная проблема заключается в поиске подходящего прутка или сверла.

Основу для качественной нарезки вы задаете еще на этапе сверления или подготовки стержня. Отверстие нужно сверлить строго перпендикулярно, из способов контроля прямого угла можно предложить совмещение сверла с отражением в подложенном зеркальце или приставленную рядом кредитную карту.

С прутка следует удалить ржавчину и проверить ровность боковой поверхности слесарной линейкой. Лучший способ подготовить пруток — зажать его в патрон дрели и хорошо обтереть край напильником. При скруглении допускается сточить прут на пару десятых, если это необходимо для выравнивания, которое на практике важнее полноты нарезки.

Это мало применимо в работе с закрепленными прутками. Приходится подбирать диаметр резьбы по диаметру стержня, выбирая значение меньше рекомендуемого. Для более удобного захода на торце нужно снять фаску и выполнять нарезку особо тщательно и аккуратно. Не забывайте обильно нанести на обрабатываемый участок детали машинное масло.

Как правильно определить диаметр и нарезать резьбу метчиком – таблица

Для определения сечения есть специальные нормативы. Представим все данные в виде табличных значений. Сразу оговоримся, что они подходят не для любых задач, а только для стандартных. К ним относятся в том числе все гайки в продаже, которые подходят к шурупам. Поэтому если вам требуется соединение с определенным крепежным элементом, обратите внимание на его маркировку.

| Маркировка | Шаг витков | Диаметр сверла | ||||

| 2 | 0,4 | 1,6 | 0,25 | 1,75 | — | — |

| 3 | 0,5 | 2,5 | 0,35 | 2,65 | — | — |

| 4 | 0,7 | 3,3 | 0,5 | 3,5 | — | — |

| 5 | 0,8 | 4,2 | 0,5 | 4,5 | — | — |

| 6 | 1 | 5 | 0,75 | 5,2 | 0,5 | 5,5 |

| 7 | 1 | 6 | 0,75 | 6,2 | 0,5 | 6,5 |

Таблицу можно продолжать дальше, она большая. и мы не будем это делать в рамках этой статьи. За более подробными значениями рекомендуем обратиться к документу – ГОСТ 19257 – 73.

Это стандартные размеры, но есть специальные цели, уникальные соединения. Для них все очень просто рассчитывается самостоятельно. Если резьба имеет маркировку М10, а шаг 0,3, то от 10 мм необходимо вычесть 0,3 мм. Результат будет равен диаметру отверстия – 9,7 мм.

Если его сделать меньше, то метчику будет трудно проходить, будут образовываться участки с плохой обработкой. А если больше, то канавки будут неглубокими, винт будет шататься внутри или даже выпадать со временем.

Представим также международную систему маркировки в дюймах:

| Обозначение, дюймы | Внешний | Внутренний | Резьба, мм | Шаг |

| G 1/8 | 9,37 | 8,858,8 | 28 | 28 |

| G 1/4 | 13,16 | 11,89 | 11,8 | 19 |

| G 3/8 | 16,66 | 15,39 | 15,25 | 19 |

| G 1/2 | 20,95 | 19,17 | 19,00 | 14 |

| G 5/8 | 22,91 | 21,13 | 21,00 | 14 |

| G 3/4 | 26,44 | 24,66 | 24,50 | 14 |

| G 7/8 | 30,20 | 28,42 | 28,25 | 14 |

| G 1 | 33,25 | 30,93 | 30,75 | 11 |

| G 1, 1/8 | 37,90 | 35,58 | 35,30 | 11 |

| G 1, 1/4 | 41,91 | 25,59 | 39,25 | 11 |

| G 1, 3/8 | 44,32 | 45,00 | 41,70 | 11 |

| G 1, 1/2 | 47,80 | 45,48 | 45,25 | 11 |

| G 1, 3/4 | 53,74 | 51,43 | 51,10 | 11 |

| G 2 | 29,61 | 57,29 | 57,00 | 11 |

| G 2, 1/4 | 25,17 | 62,96 | 63,10 | 11 |

| G 2, 1/2 | 75,18 | 72,86 | 72,60 | 11 |

| G 2, 3/4 | 81,53 | 79,21 | 78,90 | 11 |

| G 3 | 87,88 | 58,56 | 85,30 | 11 |

| G 3, 1/4 | 93,98 | 91,66 | 91,50 | 11 |

| G 3, 1/2 | 100,33 | 98,01 | 97,70 | 11 |

| G 3, 3/4 | 106,68 | 104,3 | 104,00 | 11 |

| G 4 | 113,03 | 110,71 | 110,40 | 11 |

Нарезка в несколько заходов

Резьбу обычно изготавливают в несколько заходов, используя метчики с разной полнотой профиля. Основная трудность заключается в стартовом, задающем проходе. Он выполняется метчиком с одной тонкой канавкой на хвостовике. Инструмент нужно свободно ввести в отверстие и, придавив его с небольшим усилием, провернуть на пару оборотов. При этом кредитной картой контролируется перпендикулярность введения, небольшие отклонения в 5–7° вполне допустимы.

За 5–6 витков в отверстие полностью вводится заходная часть и метчик уверенно становится на ход. Теперь инструмент нужно поворачивать без прижимного усилия. Будет ошибкой исправлять на этом этапе незначительные отклонения от перпендикулярности — метчик в этом не виноват, он идет строго по отверстию. После каждых 1,5–2 витков подачи нужно выкручивать инструмент на пол-оборота.

Читать также: Переаттестация газовых баллонов в москве

После стартового прохода, когда профиль резьбы готов на 50–60%, следует сформировать его средним (#2) и чистовым (#3) метчиками c соответствующим количеством канавок на хвостовике. Тут важно лишь проконтролировать правильность захода метчика на уже имеющуюся резьбу, остальное — дело техники.

Особенностей работы с плашкой практически никаких нет, наибольшую сложность составляет работа на заходной части. Она у плашки короткая, всего 2,5–2 витка, поэтому рекомендуется удерживать инструмент обеими руками.

Полезные советы

- Определите ровный угол и сверяйтесь с угольником после каждого витка первые 3-4 вращения.

- Делайте повороты в обратную сторону. чтобы избавиться от металлической стружки. Она может налипать.

- Используйте для смазки льняное масло или олифу, керосин, скипидар, животное сало или обычное мыло. Но если работаете с чугуном или бронзой, лучше проводить процедуру на сухую.

В статье мы рассказали про нарезку внутренней резьбы метчиком вручную, представили таблицу. В качестве завершения темы посмотрим видео, как делать метизы с помощью плашки:

Чтобы уточнить интересующую вас информацию, свяжитесь с нашими менеджерами по телефонам;; 8 (800) 707-53-38. Они ответят на все ваши вопросы.