Назначение и сфера применения

Токарные резцы принадлежат к основному виду инструментов металло- и деревообрабатывающих установок, работающих на высокой скорости, в том числе ЧПУ, ГПС, ГПМ, (даже на токарных станках с ручным управлением).

Заготовки приобретают необходимую форму, размер, контактируя с деталью. Классифицируются согласно типу обработки, способу присоединения, направлению подающего движения, назначения.

По сравнению с цельными вариантами, сменная пластинка, расположенная на режущей кромке, подлежит замене в случае износа или необходимости проведения другого типа работ. Это позволяет существенно ускорить производственный процесс, расширить диапазон взаимодействия с рабочими поверхностями.

Твердосплавными элементами проводятся следующие операции:

- обработка поверхности заготовки;

- нарезка резьбы;

- расточка внутренней поверхности;

- развертка;

- раскрой стекла, гетинакса, цветного металла;

- выборка канавок, выемок, пазов.

Получить консультацию

по инструменту, методам обработки, режимам или подобрать необходимое оборудование можно связавшись с нашими менеджерами или отделом САПР

Также Вы можете подобрать и приобрести режущий инструмент и оснастку к станку, производства Тайваня, Израиля

Отправляя заявку, вы соглашаетесь с политикой конфиденциальности

Токарные резцы — основной рабочий инструмент дерево и металлообрабатывающих станков, посредством которого обрабатываемым заготовкам придается требуемая форма и размеры. Классификация токарных резцов выполняется по таким факторам как назначение, тип обработки, способ подачи и крепления, о чем мы детальнее поговорим в данной статье.

В публикации рассмотрены виды токарных резцов и их конструкция, приведены рекомендации по выбору инструмента и технологии его установки, а также представлена инструкция, следуя которой вы сможете правильно заточить резец своими руками.

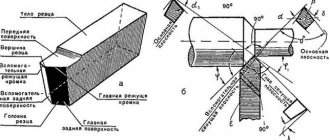

Конструкция

Токарный резец составляют две конструктивные части: державка, с помощью которой инструмент садится в посадочный паз станка, режущая головка. Держатель выполнен в прямоугольной или квадратной форме, является главной частью приспособления.

Головка состоит из заточенной под необходимым углом кромки и нескольких плоскостей, является рабочей частью приспособления, в процессе обработки придает заготовке требуемую форму. Угол заточки влияет на то, как снимет резец металл с заготовки.

По конструкции резцы разделяются на несколько видов:

- прямые: державка, рабочая головка расположены на одной оси, или на двух параллельных;

- изогнутые: при рассмотрении сбоку видна изогнутая державка;

- отогнутые: рассматривая инструмент сверху, отчетливо виден изгиб рабочей части;

- оттянутые: ширина державки больше рабочей, оттянутой влево или вправо, головки. Оси обеих частей детали при этом совпадают или смещены.А

Действующие стандарты

Требования к каждому виду изделия обозначены в Государственном стандарте:

- ГОСТ 19086–80 — характеризует стружколомы, опорные, режущие элементы;

- ГОСТ 19042–80 — классифицирует форму систему определений сменных пластин;

- ГОСТ 25395–90 — обозначены для производства пластин из твердых сплавов нескольких видов, крепящихся на державке резца напайным типом (резцы проходного, револьверного, расточного типа).

Основные размеры

Для державок ГОСТом предусмотрены следующие размеры.

- Прямоугольной формы (мм): 16х10; 20х12; 25х16; 25х20; 50х25; 40х32; 50х32; 50х40; 63х50.

- Квадратной формы (мм): 4х4; 6х6; 8х8; 10х10; 12х12; 16х16; 20х20; 25х25; 32х32; 40х40.

Конструкция токарного резца

Основой резца является стержень, закрепляемый в резцедержателе. В передней части стержня установлен режущий элемент — головка. Резец имеет несколько поверхностей. По передней поверхности сходит стружка. Задние поверхности, главная и вспомогательная, обращены к детали. Главная режущая кромка, лежащая на пересечении передней и главной задней поверхностей, выполняет резание металла.

Классификация резцов

Токарные резцы различаются:

- По направлению подачи. Правые резцы перемещаются при рабочей подаче от задней бабки к передней (справа налево). Левые совершают обратное рабочее движение.

- По виду рабочей головки: прямые, отогнутые резцы.

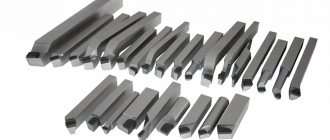

- Выпускаются токарные резцы цельными и составными. Составной резец выполнен с присоединяемой головкой из дорогостоящей стали.

- По геометрическому сечению стержня.

Режущая часть токарных резцов может быть изготовлена из углеродистых и твердосплавных сталей («Победит»), алмазных и минералокерамических материалов.

Определить рабочее направление резца просто. При установке режущая кромка должна быть направлена к обрабатываемой детали.

Типы токарных резцов

Проходные. Применяются для обработки внешних цилиндрических поверхностей. Выполняются для рабочего прохода в обоих направлениях. Отогнутый проходной резец может обрабатывать торцы при поперечной подаче.

Проходные упорные. С их помощью обрабатывают ступенчатые детали, выполняют подрезку торцов. Такие резцы обеспечивают перпендикулярность смежных плоскостей ступенек. Могут быть как правыми, так и левыми. Изготавливаются из твердых сплавов напайкой на стержень.

Подрезные. Протачивают ступенчатый профиль детали, подрезают торцы, буртики, способны обрабатывать внешние цилиндрические поверхности. Твердосплавная режущая часть выполняется методом напайки на основание.

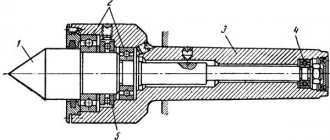

Расточные. Увеличивают (растачивают) диаметр отверстий, подготовленных сверлением. Расточка осуществляется в несколько приемов с образованием на торце ступенчатой поверхности. Затем, используя поперечную подачу, срезают ступеньки до образования перпендикулярных поверхностей.

Отрезные. Отделяют готовую деталь от заготовки, протачивают канавки, пазы. Обработка ведется под прямым углом к детали рабочей частью, выполненной из быстрорежущих и твердых сплавов.

Нарезание внутренней и наружной резьбы проводится резьбовыми резцами. Фасонные точат поверхности сложной формы и канавки.

Револьверно-автоматные резцы

Применяются на токарно-револьверных станках-автоматах при серийном производстве.

Резцы продольного точения. Автоматные резцы из быстрорежущей стали выполняются напайкой или механическим креплением режущей части к стержню. Инструмент, в зависимости от установки по отношению к детали, бывает радиальным и тангенциальным, что обеспечивается специальной заточкой, а также конструкцией державки, установленной в револьверной головке. Поворачивая державку, резцы устанавливаются под различными углами по отношению к обрабатываемой детали.

Читать также: Как замерить сечение провода штангенциркулем

Прорезные и отрезные резцы. Устанавливаются на поперечных суппортах станков-автоматов. Имеют конструкцию аналогичную резцам для токарных станков обычного исполнения. Так как станки-автоматы в основном работают с прутковыми заготовками, то отрезной резец, имея специфическую заточку, не только отрезает готовую деталь, но и обрабатывает торец следующей детали.

Преимущества и недостатки

Резцы со сменными пластинами выделяются следующими преимуществами:

- быстрая замена основной части детали;

- соответствие с большинством станков, приспособлений;

- возможность быстрой смены режущих элементов;

- износостойкость, высокая степень надежности при высоких скоростях;

- невысокая цена составляющих;

- унифицированность режущих элементов;

- повышение срока эксплуатации державки резца за счет применения съемных элементов из твердых сплавов.

Из недостатков отмечены:

- высокая стоимость деталей импортного производства, по сравнению с отечественными;

- неправильное крепление пластины приводит к поломке инструмента, снижает срок его эксплуатации.

Виды и назначение отрезных резцов

По своей конструкции отрезные резцы делятся на цельнометаллические и сборные. Первые изготавливаются из инструментальной стали, а их типоразмеры и правила обозначения регламентируются ГОСТ 18874-73. Максимальные размеры ГОСТ такого резца составляют: общая длина — 80 мм, длина головки — 15 мм, ширина лезвия — 12 мм. У этого инструмента по мере заточки режущей кромки уменьшается длина головки и, следовательно, предельный диаметр отрезки.

Сборные отрезные резцы можно разделить на два основных вида. К первому относится режущий инструмент, у которого державка и головка выполнены из одного бруска металла, а режущая пластина является отдельным сборочным элементом, смонтированным на конце головки. Существует два основных вида ее крепления, в соответствии с которыми выделяют резцы с механическим и напайным креплением пластин. Второй вид — это получивший в последнее время широкое распространение сборный отрезной инструмент, у которого плоская и длинная головка с режущей частью крепится механическим способом в специальную оправку, выполняющую роль державки (см. рис. ниже). Такие резцы поставляются со сменными пластинами различной ширины и толщины. Кроме того, у некоторых из них регулируется длина вылета головки.

Кроме нормального и усиленного отрезного инструмента традиционной конструкции, существует ряд разновидностей для работы в особых условиях, в том числе и компенсирующих недостатки маломощного и нежесткого токарного оборудования. К ним относятся пружинные и инвертированные резцы, которые в основном используют в домашних мастерских и мелких производствах. Пружинные отрезные резцы имеют дугообразную головку и предназначены для обработки материалов с неровной и твердой поверхностью на небольших станках с нежесткой конструкцией. Такая головка компенсирует динамические удары и сглаживает вибрацию, что позволяет добиться заданного качества поверхности и сохранить режущую пластину от повреждения.

Инвертированные резцы стали популярными пять-шесть лет назад, когда была разработана очень простая в использовании и эффективная в работе режущая пластина.

Особенности и преимущества отрезных инвертированных резцов

Свое название этот вид отрезного инструмента получил вследствие того, что он работает на обратном (против часовой стрелки) вращении шпинделя. Сама конструкция напоминает канцелярский нож: державка и длинное лезвие в виде пластины со скосом на торце. Лезвие изготовлено из быстрорежущей стали, легированной кобальтом, и в сечении выглядит как перевернутая буква «Т» с короткими перекладинами (см. рис. ниже). Угол заточки торца режущей кромки — 7º, размерный ряд выпускаемых производителем толщин — от 1 до 3.2 мм.

Основное достоинство этого резца — облегченный отвод стружки, т. к. при обратном вращении шпинделя она под собственным весом сразу уходит вниз. При таком режиме резко снижается вероятность забивания канавки стружкой, что нередко является причиной заклинивания и поломки инструмента. К другим плюсам этой модели можно отнести:

- простоту заточки лезвия;

- работу на большом вылете;

- улучшение режима охлаждения (стружка снизу, СОЖ сверху);

- большой ресурс даже при многократной переточке пластины.

Кроме того, его оправка имеет систему точной регулировки по высоте, что избавляет от подгонки положения инструмента с использованием прокладок.

Классификация державки

Токарные державки разделяются на несколько видов, в зависимости от типа фиксации.

Система крепления ISO C

Классическая система присоединения «Прижим сверху» для пластин без отверстий. Используется для наружной, внутренней черновой обработки, подрезки торца, точения вдоль заготовки. При использовании учитывается строение стружколома. Обеспечивает жесткое закрепление детали, хорошую повторяемость цикла.

Система ISO D для станка по металлу

Двойной прижим крепления кронштейном гарантирует прочную фиксацию пластинки, надежность позиционирования в резце. Применяется для пластин с отверстием для среза большого количества стружки.

Рекомендован для черновой, чистовой обработки, проведения операций по отделке отверстий большого диаметра. Обеспечивает беспрепятственный сход стружки, быструю замену пластины. Подходит для крепления керамических, твердосплавных деталей.

Резец системы крепления ISO M

Обозначает прижим сверху и поджим за отверстие. Позволяет закреплять односторонние пластины без задних углов. Обеспечивает надежный, жесткий прижим с одновременным давлением на пластину и внутреннюю часть гнезда.

Система ISO S

Крепление винтом применяется преимущественно для фиксации мелкогабаритных инструментов при растачивании небольших в диаметре отверстий. А также для наружной обработки деталей пониженной жесткости.

Наиболее компактная, надежная система крепления, обеспечивающая свободный сход стружки, не требует большого количества комплектующих (по сравнению со старым типом фиксации верхним прижимом).

Выбор с механическим креплением

При выборе инструмента для точения, с целью оптимизировать производство, учитывают следующие факторы.

- Форма, габариты детали, а также чистота обработки, ее точность, указывающие направление движения инструмента, последовательность выполнения процесса.

- Тип операции, влияющий на выбор режущей части: отрезание детали, нарезание резьбы, точение, обработка канавок и т.д.

- Строение режущей пластины, величина ввода, скорость вращения детали оказывает влияние на точность, степень шероховатости поверхности детали.

- Для наружной обработки и расточки изделий выбирают разные резцы и твердосплавные пластины.

- Жесткость крепления заготовки, инструмента, условия обработки детали. Например, в условиях вибрации обращают внимание навылет, размер приспособления, учитывают геометрию инструмента.

- Способ фиксации, размеры посадки инструмента, в зависимости от конструкции, габаритов станка, а также его мощности, технологических возможностей.

- Материал заготовки: чугун, нержавеющая, легированная или углеродистая сталь.

- Производительность, эффективность инструмента, оказывающие влияние на качество обработки. Размер партии, наличие простоя оборудования и т.д.

- Сохранение номенклатуры инструмента, применяемого на производстве, влияющая на уровень оптимизации.

Токарное дело

Устройство токарного резца

|

Материалы токарных резцов. Основное требование, предъявляемое к материалу рабочей части резца, — это твердость, которая должна быть больше твердости любого материала, обрабатываемого данным резцом. Твердость не должна заметно уменьшаться от теплоты резания. Одновременно с этим материал резца должен быть достаточно вязким (не хрупким); режущая кромка резца не должна выкрашиваться во время работы. Материал резца должен хорошо сопротивляться истиранию, которое происходит от трения стружки о переднюю поверхность резца, а также от трения задней поверхности резца о поверхность резания.

Этим требованиям в различной степени удовлетворяют инструментальные материалы — металлокерамические твердые сплавы, минералокерамика, быстрорежущие и углеродистые стали разных марок. Наиболее современными материалами для токарных резцов являются металлокерамические твердые сплавы, сохраняющие свои режущие свойства при нагревании в процессе работы до температуры 800—900° С. Эти сплавы состоят из тончайших зерен карбидов 1 тугоплавких металлов — вольфрама, титана и тантала, сцементированных кобальтом. Мета и локер амические твердые сплавы разделяются на три группы: вольфрамовые, титано-вольфрамовые и титано-танталовольфрамовые.

Вольфрамовые твердые сплавы предназначаются для обработки чугуна, цветных металлов и их сплавов и неметаллических материалов. Для изготовления токарных резцов используются вольфрамовые твердые сплавы марок ВК2, ВКЗМ, ВК4, В KG, ВК6М, ВК8, ВК8В. Буква В в каждой из этих марок означает Карбид вольфрама, буква К — кобальт; цифра, стоящая в марке после буквы К — указывает количество (в процентах) содержащегося в данном сплаве кобальта. Остальное — карбид вольфрама. Таким образом, например, в сплаве марки ВК2 содержится 2% кобальта и 98% карбида вольфрама. Буква М, приведенная в конце некоторых марок, означает, что данный сплав мелкозернистый (величина зерен 0,5—1,5 мк). Буква В приписывается к марке сплава, если он крупнозернистый (величина зерен 3—5 мк).

Конструкция токарного резца

|

Мелкозернистость сплава сообщает ему износостойкость большую износостойкости нормального сплава дайной марки, при меньшей прочности и сопротивляемости ударам, вибрациям и выкрашиванию. Крупнозернистость сплава, наоборот, повышает его прочность и сопротивляемость ударам, вибрациям и выкрашиванию и понижает износостойкость сплава. Титано-вольфрамовые твердые сплавы применяю- ся для обработки всех видов сталей. При токарной обработке используются сплавы марок Т5К10, Т5К12В, Т14К8, Т15К6, Т30К4. В каждой из этих марок буква Т и поставленная за ней цифра указывают количество (в процентах) содержащегося в данном сплаве карбида титана, а цифра после буквы К — содержание (в процентах) кобальта. Остальное в данном сплаве карбид вольфрама. Таким образом, например, в сплаве марки Т5КЮ содержится 5% карбида титана, 10% кобальта и 85% карбида вольфрама. Титано-танталсзольфрамовые сплавы используются в особо тяжелых случаях обработки сталей. В настоящее время в ГОСТ введена лишь одна марка этого сплава, а именно ТТ7К12, содержание которого — 7% карбидов титана и тантала, 12% кобальта и 81% карбида вольфрама.

Металлокерамические сплавы выпускаются в виде пластинок различных форм и размеров. В последнее время, при определенных условиях, в качестве инструментального материала находят применение минералокерамические материалы, основной частью которых является окись алюминия. В состав этих материалов не входят относительно редкие элементы: вольфрам, титан, кобальт и др. Теплостойкость резцов, оснащенных минералокерамикой, очень высокая и достигает 1200° С и более. В этом главное преимущество минералокерамических материалов в сравнении с твердыми сплавами, основными составляющими которых являются редкие и дорогие элементы и теплостойкость которых ниже. Недостатком минералокерамического сплава является его относительно небольшая и нестабильная прочность на изгиб (хрупкость). Поэтому он применяется при получистовой и чистовой обработке чугуна, стали и цветных сплавов. Минералокерамические материалы выпускаются также в виде пластинок.

Углы токарного резца

|

Для изготовления токарных резцов используются быстрорежущие стали марок Р18 и Р9. Основными элементами быстрорежущей стали марки Р18, наиболее широко применяемой для изготовления резцов, являются вольфрам (17,5—19%) п хром (3,8—4,4%), сообщающие стали свойство самозакаливаемости и теплостойкости при нагревании примерно до 600° С. Углерод (0,70—0,80%), входящий в состав рассматриваемой стали, соединяясь с вольфрамом и хромом, повышает ее твердость. Кроме того, в быстрорежущей стали марки Р18 содержится небольшое количество (1,0—1.4%) ванадия. В менее распространенной быстрорежущей стали марки Р9 содержится вольфрам {8,5—10,0%), хром (3,8— 4,4%), углерод (0,85—0,95%), ванадий (2,0—2,6%) и другие не оказывающие существенного влияния элементы. Кроме сталей Р18 и Р9 в последние годы для изготовления токарных резцов используются быстрорежущие стали марок Р18Ф2, Р14Ф4, Р9Ф5, Р18К5Ф2, Р10К5Ф5 и Р9К9. Буква Р в этих марках обозначает вольфрам, буква Ф — ванадий, буква К — кобальт. Цифры, стоящие после букв, определяют содержание в данной стали этих элементов в процентах. Кроме характеризующих данные марки стали элементов, указанных в их обозначениях, эти стали содержат также углерод, хром,молибден и другие составляющие.

Определить материал резца при отсутствии на нем маркировки можно «по искре».

При затачивании резца из быстрорежущей стали образуется небольшое количество искр красного цвета, похожих на звездочки. Чем больше в стали вольфрама, тем темнее искры и тем их меньше. Из углеродистых сталей для изготовления резцов применяются стали марок У12А и У10А. В этих марках буква У условно обозначает, что сталь углеродистая; следующие за ней цифры указывают среднее содержание углерода в десятых долях процента, а буква А также условно указывает, что сталь высококачественная. Таким образом, маркой У12А обозначается высококачественная углеродистая сталь со средним содержанием углерода 1,2%. Кроме углерода, в этих сталях содержится марганец, кремний, хром, никель, сера и фосфор. При затачивании резца из углеродистой стали образуется много желтых искр в виде прямых линий. При нагреве до 200° С резцы из углеродистой стали теряют стойкость и становятся негодными для дальнейшей работы. Поэтому в настоящее время они применяются очень редко и главным образом для обработки материалов мягких и средней твердости, при небольших скоростях резания.

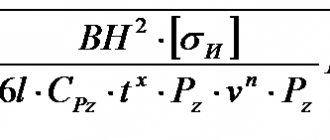

Режимы резания по металлу

Режим резания представляет собой набор величин, вычисляемые расчетным путем.

- Глубина, определяющая толщину снимаемого слоя за одну операцию. При обработке торца показатель глубины определяется диаметром детали, плоских деталей — используют длину.

- Скорость. Вычисляется путем умножения количества оборотов детали в минуту на ее диаметр. При этом учитывают тип выполняемой операции, вид инструмента, материал заготовки.

- Подача. Показатель движения резца за один оборот детали. После вычисления данные величины сравнивают с нормативными показателями, указанными в паспорте станка.

Также при расчете режима резания учитывают параметры токарного оборудования:

- мощность, скорость вращения шпинделя и другие.

Цены на оборудование

Чаще всего к реализации представлены наборы, состоящие из резцов с пластинами. Как показывает практика, применение сменных элементов существенно экономит расходы на приобретение комплектующих. На стоимость влияет модификация, конфигурация, марка выпускаемой продукции.

- набор из резцов и пластин германского производства составляет 5 300-7 200 руб, в зависимости от размера;

- Китай предлагает от 283 до 710 руб за комплект;

- у Stalex и Jet (Швейцария) цена практически одинакова — около 6 400 руб.

При выборе резцов со сменными пластинами изучают маркировку державок, обращают внимание на качество, строение головки и держателя. Неправильно выбранный инструмент усложнит обработку деталей, негативно скажется на итоге выполненных работ.