Общие сведения

Цирконий (Zr) — это элемент таблицы Менделеева, атомный номер которого равен 40, а его атомный вес составляет 91,22. При нормальном состоянии и в нормальных условиях, данный материал представляет собой блестящий металл с серебристо-белым оттенком. Плотность такого сырья достигает 6,45 г/см3. Данный металл в чистом виде, не содержащий никаких примесей, отличается тем, что у него очень высокая пластичность, и он очень легко поддается обработке как холодной, так и горячей. Тут стоит отметить, что это сырье, как и титан, к примеру, резко потеряет свои механические свойства, если его соединить с примесями неметаллических веществ. Худшим соединением считается цирконий и кислород.

Свойства материала и сплава

Сам по себе цирконий выделяется тем, что у него довольно высокая устойчивость к различным кислотам. Данное сырье не растворяется в такой среде, как азотная и соляная кислота или щелочи. Эта характеристика является ключевой. На ее основе создается множество циркониевых сплавов. К примеру, если взять многокомпонентные сплавы магния и добавить к ним такой элемент, как цирконий, то материал станет намного устойчивее к воздействию коррозии. Если создать сплав титана и циркония, то повысится устойчивость к кислотам у первого элемента.

Также стоит отметить, что все циркониевые сплавы с другими металлами характеризуются тем, что они не теряют своей вязкости в широком интервале температуры, сопротивление ударным механическим нагрузкам сохраняется на очень высоком уровне. Можно привести пример сплава магния с несколькими процентами цинка и всего с несколькими десятыми процента циркония. Полученный в итоге металл будет практически вдвое прочнее, чем простой магний, а также он сможет сохранять свою прочность при температуре до 200 градусов по Цельсию.

Способ получения сплавов алюминия со свинцом

Использование: для получения сплавов алюминий-свинец с заданным размером включений свинцовой фазы. Цель — повышение эффективности применения нового антифрикционного сплава. Сущность: получение сплавов алюминий- свинец алюмотермическим восстановлением свинца из его оксида осуществляется введением оксида свинца в слой порошка графита на поверхности расплава или в огнеупорную сетку, расположенную на порошке графита над расплавом. 2 табл.

Изобретение относится к цветной металлургии и может быть применено при получении псевдосплавов алюминий-свинец.

Известен способ получения сплавов алюминия со свинцом, в котором получение сплава осуществляется введением олова в расплав алюминия и последующим добавлением металлического свинца. При таком получении сплава способ ограничен возможностью введения лишь нескольких процентов свинца. Известный способ не дает возможности регулировать размер включений свинцовой фазы в получаемом сплаве. Но практика использования таких сплавов диктует необходимость такого регулирования, так как размер свинцовой фазы в получаемом сплаве влияет на антифрикционные характеристики. Оптимальные значения размера свинцовой фазы могут изменяться в широких пределах в зависимости от нагрузки, скоростей скольжения и других режимов трения.Цель изобретения получение сплавов алюминий-свинец с содержанием Pb до 30% и более с заданными пределами размера включений свинцовой фазы.Поставленная цель для практически необходимого содержания свинца и диапазона размеров свинцовой фазы достигается тем, что получение сплава алюминий-свинец в расплаве алюминия с 1,0% олова осуществляется вводом оксида свинца в слой порошка графита на поверхности расплава или в огнеупорную сетку, расположенную на порошке графита над расплавом.При осуществлении процесса сплавообразования с применением вместо жидкого флюса порошка графита установленного гранулометрического состава обеспечивается получение сплавов с различной дисперсностью свинцовой фазы в пределах до 30-40 мкм. При установке огнеупорной сетки на слой порошка графита размер отверстий этой сетки позволяет изменить размер включений свинцовой фазы в получаемом сплаве до 120 мкм.П р и м е р. На поверхности расплава алюминия с 1,0% олова равномерным слоем распределен порошок графита. После его прогрева вводится порошок оксида свинца. Ввод осуществляется постепенно по мере усвоения присадки в требуемом количестве (до 30% и более). После этого полученный расплав сливали в форму и слиток подвергали химическому и металлографическому анализу. Результаты экспериментов представлены в табл.1.Во второй серии опытов на небольшой слой порошка графита, распределенного на поверхности расплава алюминия с 1,0% олова, устанавливали сетку из керамики или графита. Ввод оксида свинца осуществляли на эту сетку одной порцией. После прогрева порошка производили вращение сетки с небольшой скоростью. По завершении реакции усвоения оксида свинца, что можно было фиксировать по прекращению точечного свечения в присадке, полученный расплав сливали в форму и слиток подвергали химическому и металлографическому анализу. Результаты экспериментов представлены в табл.2. Предлагаемый способ позволяет получить сплавы алюминия со свинцом с содержанием Pb до 30% и более с заданным размером включений свинцовой фазы и тем самым повысить эффективность применения нового антифрикционного сплава.

Формула изобретения

1. СПОСОБ ПОЛУЧЕНИЯ СПЛАВОВ АЛЮМИНИЯ СО СВИНЦОМ, включающий введение в расплав алюминия олова и присадок свинца, отличающийся тем, что введение олова осуществляют в количестве 10% от массы алюминия, в качестве свинцовой присадки используют его оксид, а введение оксида свинца проводят в слой порошка графита на поверхности расплава или в огнеупорную сетку, расположенную на слое порошка графита.

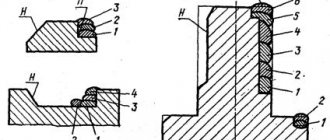

РИСУНКИ

,

Описание характеристик

Циркониевые сплавы наиболее активно используются в таких областях, как оболочки ТВЭлов, труб топливных каналов, различных деталей ТВС. Сам по себе цирконий характеризуется еще и тем, что сечение поглощения нейтронов довольно низкое. По этому показателю он уступает лишь таким веществам, как магний и бериллий. Кроме этого, температура плавления циркония очень высока.

Циркониевые сплавы, использующиеся в разных отраслях, характеризуются тем, что у них очень высокая коррозионная стойкость в воде, в пароводяной смеси, в насыщенном и перегретом паре до температуры примерно в 350-360 градусов по Цельсию. Также стоит отметить, что в ближайшем будущем ожидается, что этот температурный предел будет повышен до более высоких значений.

Параметры сплава

Свойства циркониевых сплавов в плане механической устойчивости довольно высоки, чего нельзя сказать о чистом цирконии. Именно легированием достигается высокая прочность материала. К примеру, такой сплав, как ниобий (Nb) и 1% циркония (Zr) будет характеризоваться тем, что предел текучести материала при температурах 20, 200, 300 и 400 градусов по Цельсию, будет равен 200, 160, 120 и 90 МПа. Такой сплав активно используется для оболочек твэлов. А, к примеру, если изменить состав циркониевого сплава с ниобием, то есть повысить содержание циркония до 2,5%, то предел текучести вырастет до 280, 220, 200 и 180 МПа, при тех же температурах.

Однако у таких материалов есть и свои недостатки. К минусам стоит отнести то, что сплав с цирконием получается слишком ползучим при достижении температуры в 320-350 градусов по Цельсию и выше. Еще одним недостатком стало то, что Zr активно растворяет водород, который часто возникает в процессе коррозии. Из-за этого будут образовываться такие вещества, как гидриды циркония, сильно снижающие пластичность сырья, что делает металл более хрупким.

Алюминиевые сплавы системы алюминий-магний

| Обозначение марок | Массовая доля элементов, % | Плотность, кг/дм3 | ||||||||||||

| по НД* | по ИСО 209-1 | Кремний | Железо | Медь | Марганец | Магний | Хром | Цинк | Титан | Другие элементы | Прочие элементы | Алюминий | ||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Каждый | Сумма | |||||

| АМг0,5 1505 | — | 0,1 | 0,1 | 0,1 | 0,2 | 0,4- 0,8 | — | — | — | — | 0,05 | 0,1 | остальное | 2,70 |

| AMг1 1510 | AlMg1 5005 | 0,30 | 0,7 | 0,20 | 0,20 | 0,50- 1,1 | 0,10 | 0,25 | — | — | 0,05 | 0,15 | то же | 2,69 |

| АМг1,5 | AlMg1,5 5050 | 0,40 | 0,7 | 0,20 | 0,10 | 1,1- 1,8 | 0,10 | 0,25 | — | — | 0,05 | 0,15 | то же | 2,69 |

| АМг2 1520 | AlMg2 5251 | 0,40 | 0,50 | 0,15 | 0,1- 0,6 | 1,8- 2,6 | 0,05 | 0,15 | 0,15 | — | 0,05 | 0,15 | то же | 2,69 |

| АМг2,5 | AlMg2,5 5052 | 0,25 | 0,40 | 0,10 | 0,10 | 2,2- 2,8 | 0,15- 0,35 | 0,10 | — | — | 0,05 | 0,15 | то же | 2,68 |

| АМг3 1530 | — | 0,5- 0,8 | 0,5 | 0,1 | 0,3-0,6 | 3,2- 3,8 | 0,05 | 0,2 | 0,1 | — | 0,05 | 0,1 | то же | 2,66 |

| — | AlMg3 5754 | 0,40 | 0,40 | 0,10 | 0,50 | 2,6- 3,6 | 0,30 | 0,20 | 0,15 | Mn+Cr: 0,10-0,6 | 0,05 | 0,15 | то же | 2,66 |

| АМг3,5 | AlMg3,5 5154 | 0,25 | 0,40 | 0,10 | 0,10 | 3,1- 3,9 | 0,15- 0,35 | 0,20 | 0,20 | Be: 0,0008, Mn +Cr: 0,10-0,50 | 0,05 | 0,15 | то же | 2,66 |

| АМг4,0 1540 | AlMg4 5086 | 0,40 | 0,50 | 0,10 | 0,20- 0,7 | 3,5- 4,5 | 0,05- 0,25 | 0,25 | 0,15 | — | 0,05 | 0,15 | то же | 2,66 |

| АМг4,5 | AlMg4,5 5083 | 0,40 | 0,40 | 0,10 | 0,40- 1,0 | 4,0- 4,9 | 0,05- 0,25 | 0,25 | 0,15 | — | 0,05 | 0,15 | то же | 2,66 |

| — | AlMg5Cr 5056 | 0,30 | 0,40 | 0,10 | 0,05- 0,20 | 4,5- 5,6 | 0,05- 0,20 | 0,10 | — | — | 0,05 | 0,15 | то же | 2,65 |

| АМг5 1550 | — | 0,5 | 0,5 | 0,1 | 0,3- 0,8 | 4,8- 5,8 | — | 0,2 | 0,02- 0,10 | Be: 0,0002-0,005 | 0,05 | 0,1 | то же | 2,65 |

| АМг6 1560 | — | 0,4 | 0,4 | 0,1 | 0,5- 0,8 | 5,8- 6,8 | — | 0,2 | 0,02- 0,10 | Be: 0,0002-0,005 | 0,05 | 0,1 | то же | 2,64 |

* ГОСТ 1131, ГОСТ 8617, ГОСТ 15176, ГОСТ 17232, ГОСТ 18475, ГОСТ 18482, ГОСТ 21488, ГОСТ 22233, ГОСТ 23786

- В сплаве марки АМг2, предназначенном для изготовления ленты, применяемой в качестве тары-упаковки в пищевой промышленности, массовая доля магния должна быть от 1,8 до 3,2 %.

Цирконий в медицине

Циркониевые сплавы в медицине используются довольно активно. Ученые путем экспериментов выяснили, что даже ношение простых циркониевых браслетов может помочь в лечении некоторых болезней, а также это может повысить общий уровень самочувствия человека.

На сегодняшний день довольно часто используются импланты (фиксаторы) в таких областях медицины, как травматология и челюстно-лицевая хирургия. Фиксаторы применяют при переломах, фиксируя кости так, чтобы они не двигались. Именно в этих случаях можно выделить такие преимущества использования циркониевых сплавов, как: высокая биологическая совместимость (имеется в виду отсутствие аллергических реакций организма человека на такой сплав или отторжение), высокие прочностные характеристики сплава, что очень важно для фиксаторов. Также стоит отметить, что отсутствие отторжения или аллергии на такое вещество привело к тому, что отпала необходимость в повторном проведении хирургической операции по извлечению фиксатора, если вдруг организм начинал отторгать имплант.

Цирконий в атомной энергетике

До 50-х годов прошлого столетия считалось, что цирконий не пригоден для использования в этой сфере. Однако именно в 50-х гг. был впервые получен материал, который полностью очищен от такой примеси, как гафний. После очистки оказалось, что чистый цирконий обладает очень малым поперечным сечением поглощения тепловых нейтронов. Именно это качество стало основным и дало возможность использовать циркониевые сплавы в атомной энергетике.

Стоит добавить, что использовать просто очищенный цирконий не получалось из-за того, что стойкость к коррозии была слишком низкой в горячей воде. После этого было принято решение об использовании именно сплавов на основе циркония. Они отлично зарекомендовали себя при применении в реакторах с пароводяным теплоносителем, а также в других подобных агрессивных средах.

Сплавы с содержанием алюминия

Одним из известных сплавов, где можно встретить алюминий – алюминиевое соединение с медью. Полученный металл имеет простую формулу и крепкие связи, благодаря чему сплав можно применять в военной и ракетной технике, а также в космических кораблях. Использование в составе меди способствует улучшению показателей по сопротивлению к коррозии.

Если же вместе с алюминием встретится марганец, то его наличие сможет в несколько раз укрепить сплав со значительным улучшением параметров затвердевания. Именно такая композиция будет оставаться твердой даже при очень высоких температурах. Марганец и алюминий используют при создании кухонных принадлежностей, отопительных радиаторов, водопроводных систем и кондиционеров.

Когда в составе алюминиевого сплава встречается кремний, то устойчивость к плавлению состава сильно снижается. Зачастую такой состав применяется для изготовления отливок, наполнителей для сварки или же пайки алюминия.

Общее применение сплавов

Очень широко используется цирконий в качестве легирующего элемента. Это обусловлено тем, что металлы, к которым добавляют это вещество, становятся более жаропрочными, кислотоупорными и т.д. То есть сплав металла и циркония сильно превышает по своим характеристикам начальное сырье.

Довольно широко используется ферроцирконий. Это сплав циркония с железом. Содержание легирующего элемента Zr достигает 20% от общей массы. Используется такое вещество в металлургии в качестве раскислителя и дегазатора для стали. Алюминиево-циркониевые сплавы, к примеру, считаются наиболее устойчивыми к коррозии и применяются в катодных сетках для электровакуумных ламп. Содержание Zr в таком сплаве не более 3% от общей массы.

В черной металлургии, кроме ферроциркония, часто используется сплав Zr и кремния. Применяют его для дегазации стали. Широко используется сплав меди и циркония для изготовления токопроводящих элементов для электротехнической аппаратуры.

Марки и химический состав алюминия

| Обозначение марок | Массовая доля элементов, % | Плотность, кг/дм3 | ||||||||||||

| по НД* | по ИСО 209-1 | Кремний | Железо | Медь | Марганец | Магний | Хром | Цинк | Титан | Другие элементы | Прочие элементы | Алюминий не менее | ||

| Каждый | Сумма | |||||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | |||||||

| АД000 | Аl99,8 1080А | 0,15 | 0,15 | 0,03 | 0,02 | 0,02 | — | 0,06 | 0,02 | — | 0,02 | — | 99,80 | 2,70 |

| АД00 1010 | Al99,7 1070А | 0,20 | 0,25 | 0,03 | 0,03 | 0,03 | — | 0,07 | 0,03 | — | 0,03 | — | 99,70 | 2,70 |

| АД00Е 1010Е | ЕАl99,7 1370 | 0,10 | 0,25 | 0,02 | 0,01 | 0,02 | 0,01 | 0,04 | — | B: 0,02, V+Ti: 0,02 | 0,02 | 0,10 | 99,70 | 2,70 |

| — | Аl99,6 1060 | 0,25 | 0,35 | 0,05 | 0,03 | 0,03 | — | 0,05 | 0,03 | V: 0,05 | 0,03 | — | 99,60 | 2,70 |

| АД0 1011 | Аl99,5 1050А | 0,25 | 0,40 | 0,05 | 0,05 | 0,05 | — | 0,07 | 0,05 | — | 0,03 | — | 99,50 | 2,71 |

| АД0Е 1011Е | ЕАl 99,5 1350 | 0,10 | 0,40 | 0,05 | 0,01 | — | 0,01 | 0,05 | — | B: 0,05, V+Ti: 0,02 | 0,03 | 0,10 | 99,50 | 2,71 |

| АД1 1013 | Аl99,3 | 0,3 | 0,3 | 0,05 | 0,025 | 0,05 | — | 0,1 | 0,15 | — | 0,05 | — | 99,30 | 2,71 |

| АД 1015 | Аl99,0 1200 | Si+Fe: 1,0 | — | 0,1 | 0,1 | — | — | 0,10 | 0,15 | — | 0,05 | 0,15 | 99,0 | 2,71 |

| АД1пл | — | 0,30 | 0,30 | 0,02 | 0,025 | 0,05 | — | 0,1 | 0,15 | — | 0,02 | — | 99,30 | 2,71 |

* ГОСТ 1131, ГОСТ 8617, ГОСТ 15176, ГОСТ 17232, ГОСТ 18475, ГОСТ 18482, ГОСТ 21488, ГОСТ 22233, ГОСТ 23786.

- «Е» применяется для обозначения марки алюминия с гарантированными электрическими характеристиками

- Фактическое содержание алюминия в нелегированном алюминии определяется разностью между 100 % и суммой всех элементов, присутствующих в количестве 0,010 % или более каждый, выраженных с точностью до второго десятичного знака.

- При определении марки алюминия содержание титана, введенного в качестве модификатора, не следует учитывать в сумме примесей.

- Допускается содержание меди в сплаве АД1пл устанавливать, равное 0,05 %.

- В алюминии марки АД0 для листовых заготовок, подвергаемых дальнейшей формовке, допускается введение титана до 0,15 %.

- Соотношение железа и кремния в алюминии должно быть не менее единицы.

Алюминиевые сплавы систем алюминий-медь-магний и алюминий-медь-марганец

| Обозначение марок | Массовая доля элементов, % | Плотность, кг/дм3 | |||||||||||||

| по НД* | по ИСО 209-1 | Кремний | Железо | Медь | Марганец | Магний | Хром | Цинк | Титан | Никель | Другие элементы | Прочие элементы | Алюминий | ||

| Каждый | Сумма | ||||||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | Ni | |||||||

| Д1 1110 | AlCu4MgSi 2017 | 0,20- 0,8 | 0,7 | 3,5- 4,8 | 0,40- 1,0 | 0,40- 0,8 | 0,10 | 0,3 | 0,15 | — | Ti+Zr: 0,20 | 0,05 | 0,15 | остальное | 2,80 |

| Д16 1160 | AlCuMgl 2024 | 0,50 | 0,50 | 3,8- 4,9 | 0,30- 0,9 | 1,2- 1,8 | 0,10 | 0,25 | 0,15 | — | Ti+Zr: 0,20 | 0,05 | 0,15 | то же | 2,77 |

| Д16ч | 2124 | 0,20 | 0,30 | 3,8- 4,9 | 0,30- 0,9 | 1,2- 1,8 | 0,10 | 0,25 | 0,15 | — | — | 0,05 | 0,15 | то же | 2,78 |

| В65 1165 | — | 0,25 | 0,2 | 3,9- 4,5 | 0,3- 0,5 | 0,15- 0,30 | — | 0,1 | 0,1 | — | — | 0,05 | 0,1 | то же | 2,80 |

| Д18 1180 | AlCu2,5Mg 2117 | 0,5 | 0,5 | 2,2- 3,0 | 0,20 | 0,20- 0,50 | 0,10 | 0,1 | — | — | — | 0,05 | 0,15 | то же | 2,74 |

| Д19 1190 | — | 0,5 | 0,5 | 3,8- 4,3 | 0,5- 1,0 | 1,7- 2,3 | — | 0,1 | 0,1 | — | Be: 0,0002-0,005 | 0,05 | 0,1 | то же | 2,76 |

| АК4 1140 | — | 0,5- 1,2 | 0,8- 1,3 | 1,9- 2,5 | 0,2 | 1,4- 1,8 | — | 0,3 | 0,1 | 0,8- 1,3 | — | 0,05 | 0,1 | то же | 2,77 |

| АК4-1 1141 | — | 0,35 | 0,8- 1,4 | 1,9- 2,7 | 0,2 | 1,2- 1,8 | 0,1 | 0,3 | 0,02- 0,10 | 0,8- 1,4 | — | 0,05 | 0,1 | то же | 2,80 |

| АК4-1ч | 2618 | 0,10- 0,25 | 0,9- 1,3 | 1,9- 2,7 | — | 1,3- 1,8 | — | 0,10 | 0,04- 0,10 | 0,9- 1,2 | — | 0,05 | 0,15 | то же | 2,80 |

| 1201 | AlCu6Mn 2219 | 0,20 | 0,30 | 5,8- 6,8 | 0,20- 0,40 | 0,02 | — | 0,10 | 0,01- 0,10 | — | Zr: 0,10-0,25, V: 0,05-0,15 | 0,05 | 0,15 | то же | 2,85 |

| АК6 1360 | — | 0,7- 1,2 | 0,7 | 1,8- 2,6 | 0,4- 0,8 | 0,4- 0,8 | — | 0,3 | 0,1 | 0,1 | — | 0,05 | 0,1 | то же | 2,75 |

| АК8 1380 | AlCu4SiMg 2014 | 0,50- 1,2 | 0,7 | 3,9- 5,0 | 0,40- 1,0 | 0,20- 0,8 | 0,10 | 0,25 | 0,15 | — | Ti+Zr: 0,20 | 0,05 | 0,15 | то же | 2,80 |

| 1105 | — | 3,0 | 1,5 | 2,0- 5,0 | 0,3- 1,0 | 0,4- 2,0 | — | 1,0 | — | 0,2 | Ti+Cr+Zr: 0,2 | 0,05 | 0,2 | то же | 2,80 |

*ГОСТ 1131, ГОСТ 8617, ГОСТ 15176, ГОСТ 17232, ГОСТ 18475, ГОСТ 18482, ГОСТ 21488, ГОСТ 22233, ГОСТ 23786

- Сумма титан+цирконий ограничивается только для экструдированных и кованых полуфабрикатов и только в том случае, когда есть договоренность между изготовителем и потребителем.

Алюминиевые сплавы системы алюминий-марганец

| Обозначение марок | Массовая доля элементов, % | Плотность, кг/дм3 | |||||||||||

| по НД* | по ИСО 209-1 | Кремний | Железо | Медь | Марганец | Магний | Хром | Цинк | Титан | Прочие элементы | Алюминий | ||

| Каждый | Сумма | ||||||||||||

| Si | Fe | Cu | Mn | Mg | Cr | Zn | Ti | ||||||

| ММ 1403 | AlMnMg0,5 3005 | 0,6 | 0,7 | 0,30 | 1,0- 1,5 | 0,20- 0,6 | 0,10 | 0,25 | 0,10 | 0,05 | 0,15 | остальное | 2,72 |

| АМц 1400 | AlMn1Cu Al 3003 | 0,6 | 0,7 | 0,2 | 1,0- 1,5 | 0,2 | — | 0,10 | 0,1 | 0,05 | 0,15 | то же | 2,73 |

| АМцС 1401 | — | 0,15- 0,35 | 0,25- 0,45 | 0,1 | 1,0- 1,4 | 0,05 | — | 0,1 | 0,1 | 0,05 | 0,1 | то же | 2,73 |

| Д12 1521 | AlMn1Mg1 3004 | 0,30 | 0,7 | 0,25 | 1,0- 1,5 | 0,8- 1,3 | — | 0,25 | — | 0,05 | 0,15 | то же | 2,72 |

* ГОСТ 1131, ГОСТ 8617, ГОСТ 15176, ГОСТ 17232, ГОСТ 18475, ГОСТ 18482, ГОСТ 21488, ГОСТ 22233, ГОСТ 23786.

- В алюминий марки АМц для листовых заготовок, подвергаемых дальнейшей формовке, допускается введение титана до 0,2 %.

- Соотношение железа и кремния в сплаве АМцС должно быть больше единицы.