27.03.2020

- Конструкция

- Классификация резцов токарных

- Виды токарных резцов по металлу с предназначением каждого

- Сборные

Резец для токарного станка — основной рабочий инструмент, придающий заготовке (из дерева, стали или другого материала) нужные размеры и форму. От его состояния (степени изношенности) и остроты (качества заточки) напрямую зависит как точность изготовления детали, так и сама возможность быстрого и безопасного проведения требуемых технологических операций. Свою роль играет и правильный выбор инструмента, поэтому ниже мы остановимся как на его габаритах, так и на используемых сегодня разновидностях.

При профессиональной эксплуатации оборудования необходимо в точности понимать, что из себя представляет его основной рабочий инструмент. Поэтому сегодня мы всесторонне рассмотрим резец для токарного станка, начиная с его геометрии, плоскостей и углов, заканчивая сферами использования тех или иных вариантов его исполнения.

Конструкция

Абсолютно все варианты, от наиболее распространенных до весьма специфических, состоят из двух следующих ключевых частей:

- державка, со строго определенным сечением, форма которого или прямоугольная, или квадратная, – для надежной фиксации в оборудовании;

- головка, с несколькими используемыми плоскостями и кромками (каждую из которых рассмотрим ниже) – для непосредственной обработки материала (будь то легированная сталь, чугун или какой-то другой).

По геометрии выделяют следующие способы исполнения:

- прямые – обе его вышеназванные составляющие располагаются либо параллельно, либо на одной оси;

- изогнутые – со слегка заметным искривлением профиля внутрь;

- отогнутые – с очевидным загибом, доходящим до почти зигзагообразной формы;

- оттянутые – головка по своей ширине уже державки и размещена либо симметрично по оси, либо со смещением, направо или налево.

Также абсолютно все актуальные сегодня типы резцов для токарных станков могут похвастаться определенной геометрией поверхностей, к взаимному расположению которых мы и переходим.

Плоскости

Выделяют три:

- Основная – параллельна опорной и, соответственно, вектору подачи инструмента, который может располагаться как продольно, так и поперечно.

- Плоскость резания – перпендикулярна предыдущей, в себя включает главную кромку, идет по касательной по отношению к заготовке.

- Главная секущая – проходит через основную кромку, перпендикулярна по своей роли к проекции.

Добавьте сюда же вспомогательную, которая секущая и расположена под углом в 90 градусов к соответствующей ей грани.

Важно, чтобы размеры оставались в пределах стандартного ряда, то есть не превышали 160Х100 – 630х1000 для инструментов прямоугольного сечения и 40Х40 – 400Х40 – для квадратного.

Углы резца

Их параметры зависят от разновидности и условий использования рассматриваемого нами элемента, а также от твердости материала его исполнения и характеристик обрабатываемых заготовок. Последние, в свою очередь, определяют остроту головки, а значит могут быть:

- Главные (по размещению плоскостей):

- передний задает степень деформации при воздействии, эффективность теплоотвода, прилагаемое усилие; должен уменьшаться с увеличением твердости поверхности детали;

- задний – влияет на силу трения, скорость износа, качество выполнения конечной технологической операции.

- Расположенные между поверхностями кромки:

- заострения – обуславливает прочность оснастки;

- резания – определяет глубину проникновения.

- основной – задает количество и объем снимаемой стружки;

- вторичный – непосредственно влияет на степень шероховатости, которая при его уменьшении пропорционально снижается.

Особенности геометрии изделий

Геометрия фасонного резца зависит от его конструкции, а она в свою очередь отталкивается от размеров и профиля детали. Основными из них являются углы резания, заострения, главные передний и задний, а также у некоторых изделий в конструкцию вводят дополнительные углы. Параметры могут быть самыми разными. Получить качественную деталь из заготовки помогут грамотное конструирование формы инструмента и правильный подбор марки стали/сталей для его изготовления. Расчет профиля будущего изделия выполняют специалисты 2 способами: аналитическим и графическим, – каждый из которых требует определенных навыков и умения пользоваться конкретными справочниками и литературой. Немаловажное значение имеет и опыт работы.

Качество обработки зависит от вида токарных резцов

Выполнять технологическую операцию можно как черновым, так и полу- или чистовым приспособлением. В первом случае – за счет впечатляющих механико-прочностных характеристик кромок, не перегревающихся в процессе, – достигается сравнительно высокая скорость решения задачи, (но может пострадать точность, так как стружка снимается толстыми слоями). Во втором, как правило, выполняется доводка – без лишней поспешности, аккуратно, чтобы обеспечить малую шероховатость поверхности, чему способствует прямое или фасонное лезвие (не полукруглое или проходное).

Отсюда простой вывод: проводить подбор инструмента нужно с оглядкой на специфику той цели, которую предстоит решить.

Классификация токарных резцов

Выделяют несколько особенностей, по которым существующие сегодня модели разделяют на группы. Предлагаем подробнее взглянуть, по каким именно признакам.

По способу изготовления:

- Монолитные (цельные) – головка с державкой сделаны неразрывно, из одной и той же заготовки, из стали (как правило, легированной).

- Сборные – на их рабочую часть путем пайки нанесена твердосплавная пластина.

- Съемные (регулируемые) – похожи на предыдущие, с той лишь разницей, что элемент усиления у них обычно сделан из металлокерамики и закреплен болтами (винтами, прижимами), а значит его можно демонтировать и заменить.

По направлению движения:

- правые – на практике применяются значительно чаще; для проверки положите соответствующую руку на поверхность, – режущая кромка инструмента должна располагаться с той стороны, где окажется большой палец, смотрящий на деталь;

- левые – используются реже; если сравнивать их с более популярными собратьями, они подаются наоборот, а значит и лезвие их, если поднести ладонь, окажется с другой стороны.

Теперь вернемся к вопросу габаритов и посмотрим, учитывая специфические особенности, какие бывают резцы для токарного станка с точки зрения их геометрии.

По форме державки:

- квадратные – размерами от 4 на 4 до 40 на 40 мм;

- прямоугольные – с соотношением сторон от 16 на 10 до 63 на 50 мм.

Строение головки мы рассмотрели выше, и напоминаем, что по этому параметру инструменты могут быть прямыми, изогнутыми, отогнутыми или оттянутыми. Есть еще один важный момент – та функция, которую они будут выполнять.

По типу назначения:

- отрезные – для формования заготовок с прямотой граней (углов);

- проходные – для торцов, снятия фасок, внешних поверхностей;

- канавочные – для создания канавок нужной глубины;

- расточные – для обработки отверстий, сквозного и/или глухого вида;

- резьбовые – для исполнения винтовых соединений.

По характеру выполняемых работ:

- обдирочные (черновые) – слои материала снимаются быстро, но без особой аккуратности;

- полу- и чистовые – для более обстоятельного и точного проведения технологических операций;

- тонкие – для быстрого решения особенно ответственных и даже прецизионных задач.

По способу установки:

Если рассматривать, как зависит тип токарных резцов и их назначение от особенностей фиксации обрабатываемой заготовки, классификация будет осуществляться по варианту расположения:

- Радиально – то есть под углом в 90 градусов к оси детали; это классический вариант для большинства промышленных предприятий, на которых важно, чтобы крепление и геометрические положения инструмента были унифицированными.

- Тангенциально – кромка находится под непрямым углом; такой монтаж применяется сравнительно реже, потому что фиксация сложнее, но он актуален для нестандартных случаев, требующих максимальной точности.

По материалу режущей части:

- Углеродистые металлы с твердостью закаливания на уровне 60-64 или на основе хромокремения, хромовольфрама; используются сравнительно редко, так как быстро перегреваются и при 240 или 300 градусов, поэтому уже показывают плохие результаты.

- Стали закалки до 62-65, категории Р9К5Ф2, Р9, Р12; применяются часто, так как не подлежат протирке и даже при высоких скоростях вращения способны сохранять свои свойства и выдерживать температуру до 650 0С.

- Металлокерамика – сплавы на базе вольфрамокобальта (ВК8, ВК6 – для чугуна) или титановольфрамокобальта (особенно популярен Т15К6); не деформируются даже при 900 градусах Цельсия.

Отдельного внимания заслуживает маркировка: обозначения токарных резцов по металлу состоят из 9 или 10 символов. Каждая цифра (или буква) регламентирует:

- 1я – вариант монтажа;

- 2я – форма пластины;

- 3я – тип инструмента;

- 4я – значение заднего угла;

- 5я – направление движения;

- 6я – высота державки;

- 7я – ширина хвоста;

- 8я – общая длина;

- 9я – размер кромки;

- 10я – проставляется опционально, когда это нужно, и определяет ключевые (для данного случая) параметры точности.

Теперь, чтобы не усложнять обзор, самое время перейти к максимально подробному рассмотрению наиболее часто эксплуатируемых вариантов – чтобы у вас сложилось полное представление о том, как, когда и для чего они используются.

ОБОРУДОВАНИЕ ДЛЯ РЕЗКИ ТРУБ

В процессе производства труб приходится их обрезать и разрезать, для чего применяют пилы и резцовые станки: Лишь иногда для отрезки забитых головок применяют ножницы.

Типы пил и резцовых станков, применяемых для резки труб различных размеров

| Тип пил и станков | Раз мер труб, мм | |

| диаметр | толщина стенки | |

| Пилы дисковые зубчатые Пилы дисковые без зубцов Пилы ножовочные Пилы дисковые с заострённой режущей кромкой Пилы (станки) с абразивным диском Трубообрезные станки, резцовые Аллигаторые ножницы | 38-102 20-102 5-38 12-102 1-89 38-150 20-50 | 3-8 2-8 0,5-2 2-4 0,1-5 ≥2 0,5-4 |

Станки для резки труб

На торцах трубы на протяжении 100—200 мм от конца, а иногда и более имеются значительные неровности, которые не могут быть удалены торцовкой. Поэтому такие концы труб после прокатки приходится отрезать. Кроме того, трубы разрезают на мерные длины. Для этих операций применяют трубоотрезные станки, которые в настоящее время являются основным оборудованием, применяемым для этой цели.

Наиболее широко распространены резцовые трубоотрезные станки; их используют для чистовой разрезки и обрезки труб с целью получения гладких концов и концов с наружной или внутренней фаской.

Резцовые обрезные станки по конструкции бывают двух типов: с вращающейся и с неподвижной трубой. В станках первого типа труба зажимается в кулачках вращающегося патрона, а резцы закрепляются в суппортах, устанавливаемых на станине станка. В станках второго типа труба зажимается неподвижно, а резцы закрепляются во вращающемся патроне.

На рисунке приведена схема одного из применяемых трубоотрезных станков. Этот станок предназначен для отрезки концов труб, снятия наружной фаски и внутренних заусенцев. Диаметр отрезаемых труб 38—250 мм, толщина стенок 4—12,5 мм.

Трубоотрезной станок для труб диаметром 38—250 мм

‘Принцип работы станка основан на поступательном движении инструмента и вращении трубы. Станок состоит из следующих основных частей: станины 1,

коробки скоростей

2,

шпиндельной бабки

8,

отрезных суппортов

4,

фасочного суппорта 5, заднего упора

6,

гидравлического привода 7, электродвигателя

8,

системы охлаждения и смазки.

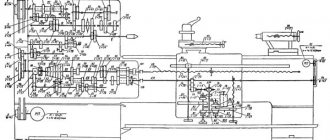

На рисунке представлена кинематическая схема одного из трубоотрезных станков.

Вращательное движение шпинделю 5

передается от электродвигателя / через клиноременную передачу

2,

шестеренную коробку скоростей

3

и шестерню

4.

Труба зажимается в шпинделе цанговым зажимом с помощью втулки 6,

посаженной по скользящей посадке на шпиндель 5. Поступательное движение для осуществления зажима трубы втулка

6

получает через двуплечий рычаг

8

от гидравлического цилиндра. От этого же гидравлического цилиндра осуществляется зажим или разжатие задающих роликов 7, подающих трубу в шпиндель.

Вращение нижнего задающего ролика осуществляется от электродвигателя 13

через клиноременную передачу

12,

конические шестерни

11

и цилиндрические шестерни

10.

Трубоотрезной станок

Поступательное движение суппортам с закрепленными в них резцами сообщается двумя гидравлическими цилиндрами

14,

действующими на зубчатые рейки

15,

к которым непосредственно крепятся суппорты с резцами. Рейки

15

для обеспечения синхронной работы суппортов связаны между собой шестерней

16.

Работай трубоотрезной станок следующим образом; труба по рольгангу и задающим роликам 7 подается в полый шпиндель станка; ключается цилиндр зажима 9;

труба цангами шпинделя зажимается и начинает вращаться вместе с ним; включаются цилиндры перемещения суппортов с резцами и происходит рез; после окончания реза суппорты быстро отводятся в исходное положение, труба разжимается и выдается рольгангом из шпинделя, а затем сбрасывается в карман.

Для разрезки толстостенных труб диаметром до 240 мм применяют станки несколько иной конструкции. В этих станках зажим трубы осуществляется одним или двумя пневматическими патронами. Трубу можно зажимать как во время ее остановки, так и при ее продольном передвижении. Резцы подаются автоматически.

Трубоотрезные станки с неподвижной трубой менее распространены, чем станки с вращающейся трубой.

Обрезные станки с наждачным кругом

Режущим инструментом такого станка (рисунок) служит абразивный круг с приводом через клиноременную передачу 5 от электродвигателя 1.

Абразивный круг 7 имеет диаметр 300 мм и вращается со скоростью 900 об/мин. Шпиндель

8,

на котором закреплен абразивный диск 7, установлен на подшипниках качения. Шпиндель, электродвигатель и кожух клиноременной передачи смонтированы на металлической подвижной раме

3,

которая с помощью оси 2шар-нирно соединена с литой чугунной станиной

4.

В правом верхнем конце станины крепят призматическую опору 6

для укладки резрезаемой трубы. Абразивный круг к трубе подается вручную.

Такие станки применяют для резки труб с малой толщиной стенки после прокатки их на станах ХПТ или ХПТР, а также на промежуточных операциях.

Для окончательной подрезки труб такие станки применяют очень редко, так как торцы труб после реза зачастую получаются неровными и имеют поджоги, что приводит к необходимости дополнительной подрезки их на трубообрезных станках. Дисковые пилы

Пилы трения

Дисковые пилы с гладким диском без зубьев (пилы трения) служат для грубой предварительной обрезки и разрезки труб, которые в дальнейшем обычно повторно обрезаются или очищаются от заусенцев. Применяют пилы трения для порезки труб с толстой стенкой на промежуточных операциях после волочения труб на волочильных станах, после прокатки их на станах ХПТ или обрезки «разлохмаченных» концов после раскатных станов горячей прокатки.

Разрезка трубы на пиле трения осуществляется круглым гладким диском. При давлении гладкого диска на разрезаемую трубу во время его вращения с большой скоростью благодаря трению выделяется достаточное для плавления металла трубы количество тепла, отчего металл плавится и труба в результате этого разрезается. Так как разрез происходит в результате плавления металла, то в месте разреза образуются большие заусенцы.

Вращающийся диск пилы крепят на фланце вала. На другом конце вала насажен приводной шкив. Посредине вала имеется шейка, помещаемая в установленный на салазках пилы подшипник. На заднем конце салазок монтируют приводной электродвигатель. Салазки установлены в специальных направляющих нижней плиты, смонтированной на фундаменте. Салазки вместе с пилой могут перемещаться в горизонтальной плоскости по направлению реза. Для установки на вал и для скрепления болтами диска с фланцем вала в диске пилы просверлены отверстия. Диск должен быть хорошо выправлен, чтобы его режущая кромка при вращении не отклонялась в сторону.

По окружности диска очень часто делают насечку, которая увеличивает коэффициент трения. Это способствует ускорению процесса разрезания трубы и вместе с тем насечка делает кромку диска пилы шире самого диска. Резка металла диском с насечкой обеспечивает более широкую прорезь в теле трубы и уменьшает ненужное трение боковых поверхностей диска о трубу.

Для уменьшения вибрации диска и для обеспечения правильной резки металла крепление его на валу (фланце вала) должно быть достаточно прочным. С этой целью диск надевается на вал, затем на него надевается соответственно диаметру фланца шайба. Внутренняя, прилегающая к диску сторона шайбы расточена таким образом, что по ее периферии получается небольшой кольцеобразный выступ, которым шайба при скреплении болтами плотно прижимает диск к фланцу.

Для обеспечения надежного удержания вала в горизонтальном положении и предупреждения возможного перекоса диска пилы подшипник вала имеет достаточно большую длину.

Рабочий вал получает вращение от электродвигателя через клиноременную передачу. Для получения необходимого натяжения ремней передачи электродвигатель устанавливают на направляющих салазках со специальным натяжным винтом. Перемещение салазок с пилой осуществляется по установленным на плите направляющим при помощи гидравлических или пневматических цилиндров.

Для пил трения применяют диски диаметром 600—1800 мм и больше с толщиной 4—10 мм. По мере износа кромок диски протачивают по окружности, диаметр их, таким образом, уменьшается. Уменьшение диаметра допускается на 5—10%. Большее уменьшение допускать не представляется возможным вследствие сравнительно большого диаметра фланца, который при значительном уменьшении диаметра режущего диска будет препятствовать резке трубы. Преимуществом пил трения является то, что они производят рез при большом числе оборотов, а следовательно, при большой окружной скорости, поэтому они обладают очень большой производительностью.

Недостатком является то обстоятельство, что при резке трубы получаются с оплавленными торцами и требуют дополнительной механической обработки. При этом во время работы пилы трения создают очень много шума и очень далеко разбрасывают расплавленный металл в виде искр, что небезопасно для работающих вблизи людей. Создаваемый пилами трения шум значительно больше допускаемого нормами по технике безопасности при работе в производственных цехах. Поэтому в последнее время пилы трения по мере возможности стараются не применять.

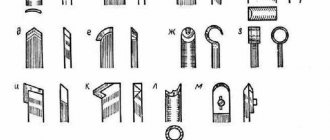

Виды токарных резцов по металлу с предназначением каждого

Для удобства они представлены отдельно – с подгруппами, сферами применения, характерными особенностями, актуальными типоразмерами.

Проходные

Обширная категория инструментов, с использованием которых цилиндрические заготовки обтачивают точно до заданного диаметра, а также выполняют ступени необходимой глубины и срезают фаски строго под определенным углом. Сами подразделяются сразу на несколько подтипов.

Прямые

Обе части, державка с головкой, у них полностью лежат по одной оси (либо их взаимное расположение параллельно). Главным образом используются для снятия слоев материала с верхних (внешних) поверхностей деталей. Обладают следующими стандартными сечениями и габаритами:

- квадратные – 25 на 25 мм, нужны для выполнения спецопераций;

- прямоугольные – 25 на 16 мм, применимы в общих случаях.

Отогнутые

У них профиль с изгибом на конце (ориентированный налево или направо), что делает их достаточно удобными для потоковой обработки торцов деталей, а также для снятия различных фасок. В любом варианте исполнения они обязаны соответствовать положениям ГОСТ 18877-73.

Исходя из выбранной сферы эксплуатации оборудования, могут быть следующих размеров (в мм):

- 16 на 10 – для учебных целей;

- 20 на 12 – для нестандартных случаев;

- 25 на 16 – обычные;

- 40 на 25 – для штучных изделий, выпускаемых под заказ и/или мелкими партиями.

Упорные отогнутые

В данную подкатегорию входят те типы резцов для токарного станка по металлу, у которых загиб, несмотря на свою очевидную кривизну, не является ключевой особенностью конструкции. Главный момент – в возможности снятия вдоль всей оси вращения детали, что позволяет убрать максимальный объем лишнего материала буквально за один проход. За счет этого такие инструменты сейчас наиболее востребованы при обтачивании цилиндрических заготовок. Их габаритная сетка, в миллиметрах, выглядит так:

- 16 на 10;

- 20 на 12;

- 25 на 16;

- 32 на 20;

- 40 на 25.

Подрезные

Похожи на проходные, но уже с пластиной треугольной формы. Благодаря данной особенности обрабатывают будущие изделия перпендикулярно вектору их вращения, что в ряде случаев просто необходимо. Их типоразмеры стандартны и включают в себя только 3 варианта: 16 на 10, 25 на 16 и 32 на 20 мм.

Отрезные

Наиболее распространенные в условиях современной практики виды резцов для токарного станка по металлу, используемые для быстрого выпуска большой партии деталей с прямыми углами (гранями, плоскостями). Отличаются тонкой ножкой и наличием напаянной пластины повышенной твердости, могут быть как лево-, так и правоориентированными по направлению своего движения. Также актуальны при создании канавок нужной глубины на гладкой поверхности. Обладают державками следующих габаритов:

- 16 на 10 – для учебного оборудования;

- 20 на 16 или, реже 20 на 12 – для общих случаев;

- 40 на 25 – опять же, для штучной продукции, заказываемой в отдельном порядке.

Резьбовые

Еще одна довольно обширная группа, делящаяся на две категории – по характеру обрабатываемой плоскости.

Для наружной резьбы

Выполняются из прочных сплавов (закаленная сталь, металлокерамика), копьевидной формы, позволяющей наносить метрические и другие винтовые спиральные линии нужной глубины. Выпускаются в трех наиболее распространенных размерах: 25 на 16, 16 на 10 и 32 на 20 мм (последние отличаются сравнительной редкостью использования).

Для внутренней резьбы

Актуальны только для тех деталей, у которых есть технологические отверстия большого сечения. Главная конструктивная особенность – наличие змеевидной головки. Державки могут похвастаться значительной длинной, необходимой для глубокого и осторожного проникновения инструмента внутрь зафиксированной заготовки в процессе выполнения операции. Подходят только для того оборудования, которое оснащено «гитарой». Их габариты, в миллиметрах:

- 16 х 16 х 150;

- 20 х 20 х 200;

- 25 х 25 х 300.

Расточные

Продолжаем рассматривать используемые в сегодняшних условиях токарные резцы: виды и назначение вариантов этой категории меняются в зависимости от специфики обрабатываемого участка. Выделяют две принципиально разные их подгруппы.

Для глухих отверстий

С треугольной головкой, слегка загнутой вправо или влево (для лучшего заглубления). По внешнему виду могли быть похожи на подрезные, если бы не их размеры, в частности, удлиненная державка, которая, в конечном итоге, и определяет максимально возможный диаметр для расточки. У трех наиболее ходовых ее моделей следующая геометрия, (в мм):

- 16 на 16 на 170;

- 25 на 25 на 300;

- 20 на 20 на 200.

Для сквозных отверстий

Используются после операций сверления. Снимают слой материала, примерно равный показателю отгиба основной части инструмента. Головка – специфической формы, с легким искривлением, обязана соответствовать требованиям ГОСТ 18882-73, который также регламентирует размеры – аналогичные тем, которыми обладает средство из предыдущей подкатегории.

Советы по выбору фасонного резца

Как указывалось ранее, инструмент изготавливается под конкретную деталь. Работы по изготовлению начинаются с проектирования. Этапы проектирования следующие:

- определяются с типом инструмента, профиль которого напрямую зависит от чертежных данных детали;

- определяются с основными и присоединительными размерами, а также с углами режущей части и установки резца;

- выполняют расчет размеров профиля, так называемый коррекционный расчет;

- определяются с допусками.

Исходя из этого подбирают материал и способ изготовления, а также делают чертеж будущего изделия. Кроме того, определяются с державкой для крепления на станке конкретной модели. При необходимости ее тоже изготавливают. В большинстве случаев первоначально выполняют шаблон, а для контроля размеров в процессе эксплуатации изделия – контршаблон.

Вывод: изготавливается изделие по известному профилю детали, которая будет точиться с помощью инструмента. Профиль определяют в плоскости передней грани и в той, которая перпендикулярна задней поверхности.

Сборные

Отдельного рассмотрения заслуживают виды и назначение токарных резцов по металлу так называемого универсального типа. В их конструкции предусмотрен зажим или болтовой, или винтовой, или даже более специфический фиксатор, позволяющий устанавливать самые разные пластины, меняя их по мере необходимости. Таким образом можно обрабатывать детали под всеми нужными углами, контролируя скорость проведения технологической операции, точность снятия металла и другие параметры. Свое применение эти инструменты находят в производственных комплексах с ЧПУ, программное управление которого пишется для контурного прецизионного точения и решения иных, столь же нестандартных задач.

Державки и их размеры

Мы рассмотрели, какие бывают резцы для токарного станка, теперь вернемся к той их части, которой они фиксируются в оборудовании. В процессе обзора мы уже неоднократно упоминали наиболее ходовые габариты, теперь давайте приведем их полностью – от наименьшего к наибольшему. Для наглядности и удобства восприятия – в виде следующей таблицы:

| сечение | размер, мм | |||||||||

| квадрат | 4 x 4 | 6 x 6 | 8 x 8 | 10 x 10 | 12 x 12 | 16 x 16 | 20 x 20 | 25 x 25 | 32 x 32 | 40 x 40 |

| прямоугольник | 16 x 10 | 20 x 12 | 25 x 16 | 25 x 20 | 50 x 52 | 40 x 32 | 50 x 32 | 50 x 40 | 63 x 50 | — |

Также необходимо учитывать разнообразие длин, нужных в специфических случаях, например, для расточки отверстий. Этот параметр обычно варьируется от 150 до 300 мм. Мы постарались максимально подробно осветить вопросы разнообразия токарных резцов по металлу, маркировки и назначения различных их вариантов, чтобы вы понимали, какой из них выбрать для проведения требуемой технологической операции. Ну а найти оборудование, которое совместимо с большинством таких инструментов, вы можете у ижевского завода-.

Выбор режима резания

Режимы резания подбирают в зависимости от таких факторов:

- марки обрабатываемого материала;

- марки материала, из которого изготовлен режущий инструмент;

- длины заготовки и ее диаметра;

- способа установки инструмента на станке;

- конфигурации и глубины профиля.

Ориентировочные режимы резания фасонными резцами на металлорежущих станках в зависимости от диаметра заготовки и ширины резца указаны в таблице.

| Диаметр заготовки, мм | Ширина резца, мм | Скорость подачи, мм/об. |

| 20 | 8 | 0,03 ÷ 0,09 |

| 10 | 0,03 ÷ 0,07 | |

| 15 | 0,02 ÷ 0,05 | |

| 25 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,03 ÷ 0,085 | |

| 15 | 0,035 ÷ 0,75 | |

| 20 | 0,03 ÷ 0,06 | |

| 40 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 60 | 8 | 0,04 ÷ 0,09 |

| 10 | 0,04 ÷ 0,085 | |

| 15 | 0,04 ÷ 0,08 | |

| 20 | 0,04 ÷ 0,08 | |

| 30 | 0,035 ÷ 0,07 | |

| 40 | 0,03 ÷ 0,06 | |

| 50 | 0,025 ÷ 0,055 |

На видео можно посмотреть процесс точения шара режущим инструментом фасонного типа:

Просим поделиться опытом точения заготовок фасонным резцом в комментариях к тексту, а тех, кто проектировал, – нюансами изготовления чертежа самого резца, державки, шаблона и контршаблона.