Определение износа

Износом, или старением, называют постепенное снижение эксплуатационных характеристик изделий, узлов или оборудования в результате изменения их формы, размеров или физико-химических свойств. Эти изменения возникают постепенно и накапливаются в ходе эксплуатации. Существует много факторов, определяющих скорость старения. Негативно сказываются:

- трение;

- статические, импульсные или периодические механические нагрузки;

- температурный режим, особенно экстремальный.

Замедляют старение следующие факторы:

- конструктивные решения;

- применение современных и качественных смазочных материалов;

- соблюдение условий эксплуатации;

- своевременное техническое обслуживание, планово–предупредительные ремонты.

Вследствие снижения эксплуатационных характеристик снижается также и потребительская стоимость изделий.

Физический износ

Виды износа в зависимости от причин и последствий подразделяются на экономический, функциональный и физический. В случае последнего речь идет о непосредственной утрате проектных характеристик и свойств единицы оборудования в процессе ее эксплуатации. Стоит отметить, что такая утрата может быть частичной или полной. В первом случае производственные механизмы подлежат восстановлению, ремонту, который возвращает первоначальные особенности изделий. При полном износе в оценке оборудования оно подлежит списанию. Помимо степенной классификации, физический износ имеет родовую:

- Первый род: производственные механизмы изнашиваются в процессе планового применения с соблюдением всех нормативов и правил, которые установлены изготовителем.

- Второй род: изменение характеристик оборудования по причине неправильной эксплуатации либо воздействия факторов непреодолимой силы.

- Аварийный износ: скрытое изменение особенностей объекта приводит к аварийному выходу его из строя, который случается внезапно. В связи с чем может произойти катастрофа на предприятии, к примеру.

Необходимо дополнить, что перечисленные виды применимы не только к оборудованию в целом, но и к отдельным его составляющим (узлам, деталям).

Виды износа

Скорость и степень изнашивания определяется условиями трения, нагрузками, свойствами материалов и конструктивными особенностями изделий.

Классификация видов износа

В зависимости от характера внешних воздействий на материалы изделия различают следующие основные виды износа:

- абразивный вид — повреждение поверхности мелкими частицами других материалов;

- кавитационный, вызываемый взрывным схлопыванием газовых пузырьков в жидкой среде;

- адгезионный вид;

- окислительный вид, вызываемый химическими реакциями;

- тепловой вид;

- усталостный вид, вызванный изменениями структуры материала.

Некоторые виды старения разбиваются на подвиды, как, например, абразивный.

Абразивный

Заключается в разрушении поверхностного слоя материала в ходе контакта с более твердыми частицами других материалов. Характерен для механизмов, работающих в условиях запыленности:

- горное оборудование;

- транспорт, дорожно-строительные механизмы;

- сельскохозяйственные машины;

- строительство и производство стройматериалов.

Абразивный вид износа

Противодействовать ему можно, применяя специальные упрочненные покрытия для трущихся пар, а также своевременно меняя смазку.

Газоабразивный

Данный подвид абразивного изнашивания отличается от него тем, что твердые абразивные частицы перемещаются в газовом потоке. Материал поверхности крошится, срезается, деформируется. Встречается в таком оборудовании, как:

- пневмопроводы;

- лопасти вентиляторов и насосов для перекачки загрязненных газов;

- узлы доменных установок;

- компоненты твердотопливных турбореактивных двигателей.

Зачастую газоабразивное воздействие сочетается с присутствием высоких температур и плазменных потоков.

Скачать ГОСТ 27674-88

Гидроабразивный

Воздействие аналогично предыдущему, но роль носителя абразива выполняет не газовая среда, а поток жидкости.

Гидроабразивный вид износа

Такому воздействию подвержены:

- гидротранспортные системы;

- узлы турбин ГЭС;

- компоненты намывочного оборудования;

- горная техника, применяемая для промывки руды.

Иногда гидроабразивные процессы усугубляются воздействием агрессивной жидкой среды.

Кавитационный

Перепады давления в жидкостном потоке, обтекающем конструкции, приводят к возникновению газовых пузырьков в зоне относительного разрежения и их последующему взрывному схлопыванию с образование ударной волны. Эта ударная волна и является основным действующим фактором кавитационного разрушения поверхностей. Такое разрушение встречается на гребных винтах больших и малых судов, в гидротурбинном и технологическом оборудовании. Усложнять ситуацию могут воздействие агрессивной жидкой среды и наличие в ней абразивной взвеси.

Кавитационный вид износа

Адгезионный

При продолжительном трении, сопровождающимся пластическими деформациями участников трущейся пары, происходит периодическое сближение участков поверхности на расстояние, позволяющее силам межатомного взаимодействия проявить себя. Начинает взаимопроникновение атомов вещества одной детали в кристаллические структуры другой. Неоднократное возникновение адгезионных связей и их прерывание приводят к отделению поверхностных зон от детали. Адгезионному старению подвержены нагруженные трущиеся пары: подшипники, валы, оси, вкладыши скольжения.

Адгезионный вид износа

Тепловой

Тепловой вид старения заключается в разрушении поверхностного слоя материала или в изменении свойств глубинных его слоев под воздействием постоянного или периодического нагрева элементов конструкции до температуры пластичности. Повреждения выражаются в смятии, оплавлении и изменении формы детали. Характерен для высоконагруженных узлов тяжелого оборудования, валков прокатных станов, машин горячей штамповки. Может встречаться и в других механизмах при нарушении проектных условий смазки или охлаждения.

Усталостный

Связан с явлением усталости металла под переменными или статическими механическими нагрузками. Напряжения сдвигового типа приводят к развитию в материалах деталей трещин, вызывающих снижение прочности. Трещины приповерхностного слоя растут, объединяются и пресекаются друг с другом. Это приводит к эрозии мелких чешуеобразным фрагментов. Со временем такой износ может привести к разрушению детали. Встречается в узлах транспортных систем, рельсах, колесных парах, горных машинах, строительных конструкциях и т.п.

Усталостный износ

Фреттинговый

Фреттинг — явление микроразрушения деталей, находящихся в тесном контакте в условиях вибрации малой амплитуды — от сотых долей микрона. Такие нагрузки характерны для заклепок, резьбовых соединений, шпонок, шлицев и штифтов, соединяющих детали механизмов. По мере нарастания фреттингового старения и отслоения частичек металла последние выступают в роли абразива, усугубляя процесс.

Фреттинг

Существуют и другие, менее распространенные специфические виды старения.

Износ деталей промышленного оборудования

1. Сущность явления износа

Срок службы промышленного оборудования

определяется износом его деталей — изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т. е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Величина износа характеризуется установленными единицами длины, объема, массы и др. Определяется износ по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и др. Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в результате использования заданного ресурса ее работы.

Аварийным (или прогрессирующем) называют износ

, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной.

2. Виды и характер износа деталей.

Виды износа различают в соответствии с существующими видами изнашиваниями:

— механический;

— абразивный;

— усталостный;

— коррозионный и др.

Механический износ

является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др.

Степень и характер механического износа деталей зависят от многих факторов:

— физико-механических свойств верхних слоев металла;

— условия работы и характера взаимодействия сопрягаемых поверхностей;

— давление;

— относительной скорости перемещения;

— условий смазывания; степени шероховатости и др.

Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Усталостный износ

является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Рабочая поверхность исключает наличие рисок и царапин, которые являются концентратами напряжения.

Коррозионный износ

является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры.

Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механический, т.е. комплексный износ.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

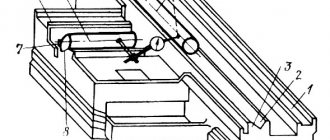

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

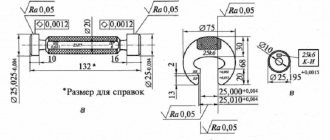

поверхность детали, или местным, если поврежден какой-либо ее участок (рис.1).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

В подшипниках качения вследствие различных причин (рис. 2, а—г)

износу подвержены рабочие поверхности — на них появляются оспинки, наблюдается шелушение поверхностей беговых дорожек и шариков. Под действием динамических нагрузок происходит их усталостное разрушение; под влиянием излишне плотных посадок подшипников на вал и в корпус шарики и ролики защемляются между кольцами, в результате чего возможны перекосы колец при монтаже и другие нежелательные последствия.

Различные поверхности скольжения также подвержены характерным видам износа (рис. 3).

В процессе эксплуатации зубчатых передач вследствие контактной усталости материала рабочих поверхностей зубьев и под действием касательных напряжений возникает выкрашивание рабочих поверхностей, приводящее к образованию ямок на поверхности трения (рис. 3, а).

Разрушение рабочих поверхностей зубьев вследствие интенсивного выкрашивания (рис. 3, б) часто называют отслаиванием (происходит отделение от поверхности трения материала в форме чешуек).

На рис. 3, в показана поверхность, разрушенная коррозией. Поверхность чугунного порошкового кольца (рис. 3, г) повреждена вследствие эрозионного изнашивания, которое происходит при движении поршня в цилиндре относительно жидкости; находящиеся в жидкости пузырьки газа лопаются вблизи поверхности поршня, что создает местное повышение давления или температуры и вызывает износ деталей.

3. Признаки износа.

Об износе деталей машины или станка можно судить по характеру их работы. В машинах, имеющих коленчатые валы с шатунами (двигатели внутреннего сгорания и паровые, компрессоры, эксцентриковые прессы, насосы и др.), появление износа определяют по глухому стуку в местах сопряжений деталей (он тем сильнее, чем больше износ).

Шум в зубчатых передачах — признак износа профиля зубьев. Глухие и резкие толчки ощущаются каждый раз, когда меняется направление вращения или прямолинейного движения в случаях износа деталей шпоночных и шлицевых соединений.

Следы дробления на обтачиваемом валике, установленном в коническом отверстии шпинделя, свидетельствует об увеличении зазора между шейками шпинделя и его подшипниками вследствие их износа. Если обрабатываемая на токарном станке заготовка получается конической, значит изношены подшипники шпинделя (главным образом передний) и направляющие станины. Увеличение мертвого хода, укрепленных на винтах рукояток сверх допустимого — свидетельство износа резьбы винтов и гаек.

Об износе деталей машин часто судят по появившимся на них царапинам, бороздкам и забоинам, а также по изменению их формы. В некоторых случаях проверку осуществляют с помощью молотка: дребезжащий звук при обстукивании детали молотком свидетельствует о наличии в ней значительных трещин.

О работе сборочных единиц с подшипниками качения можно судить по характеру издаваемого ими шума. Лучше всего выполнять такую проверку специальным прибором — стетоскопом

.

Работу подшипника можно проверять и по нагреву, определяемому на ощупь наружной стороной кисти руки, которая безболезненно выдерживает температуру до 60 °С.

Тугое проворачивание вала свидетельствует об отсутствии соосности между ним и подшипником или о чрезмерно тугой посадке подшипника на валу или в корпусе и т.д.

4. Способы обнаружения дефектов и восстановления деталей.

Большинство крупных и средних механических дефектов обнаруживают при внешнем осмотре. Для обнаружения мелких трещин можно использовать различные методы дефектоскопии. Наиболее простые капиллярные методы. Если, например, опустить деталь на 15-30 мин в керосин, то при наличии трещин жидкость проникает в них. После тщательной протирки, поверхности детали покрывают тонким слоем мела; мел поглощает керосин из трещин, в результате чего на поверхности появляются темные полосы, указывающие местонахождение дефекта.

Для более точного обнаружения трещин применяют жидкости, которые светятся при облучении ультрафиолетовыми лучами (капиллярный люминесцентный метод). Такой жидкостью является, например, смесь из 5 частей керосина, 2,5 частей трансформаторного масла и 2,5 частей бензина. Деталь погружают на 10-15 мин в жидкость, затем промывают и просушивают, после чего облучают ультрафиолетовыми лучами (ртутно-кварцевой лампой). В местах трещин появляется светло-зеленое свечение.

Трещины обнаруживают также методами магнитной дефектоскопии. Деталь намагничивают и смачивают магнитной суспензией (порошок окиси железа, размешанный в масле, керосине или водно!-мыльном растворе). В местах трещин образуются скопления порошка (рис. 4, а).

Продольные трещины обнаруживают при прохождении магнитных линий по окружности детали (рис. 4, б), а поперечные трещины — при продольном намагничивании (рис.4, в).

Дефекты, расположенные внутри материала, обнаруживают рентгеноскопическим методом. Рентгеновские лучи, проходя через проверяемую деталь, попадают на чувствительную пленку, на которой пустоты проявляются как более темные пятна, а плотные инородные включения — как более светлые пятна.

В настоящее время распространен ультразвуковой метод обнаружения трещин и других скрытых дефектов. К исследуемой детали прикладывают ультразвуковой зонд, основной частью которого является кристаллический генератор механических колебаний высокой частоты (0,5-10 МГц). Эти колебания, проходя через материал детали, отражаются от внутренних границ (внутренних трещин, поверхностей разрыва, раковин и т. д.) и попадают обратно в зонд. Прибор регистрирует время запаздывания отраженных волн относительно излученных. Чем больше это время, тем больше глубина, на которой расположен дефект.

Восстановление деталей и механизмов станков осуществляют следующими методами. Обработка резанием — метод ремонтных размеров

— применяют для восстановления точности направляющих станков, изношенных отверстий или шеек различных деталей, резьбы ходовых винтов и др.

Ремонтным называют размер

, до которого обрабатывают изношенную поверхность при восстановлении детали. Различают свободные и регламентированные размеры.

Сваркой исправляют детали с изломами, трещинами, сколами.

Наплавка является разновидностью сварки и заключается в том, что на изношенный участок наплавляют присадочный материал, более износостойкий, чем материал основной детали.

Широкое распространение получил способ восстановления деталей из чугуна методом сварка — пайка латунной проволокой и прутками из медно-цинковых оловянных сплавов. Этот способ не требует нагрева свариваемых кромок до расплавления, а лишь до температуры плавления припоя.

Металлизация заключается в расплавлении металла и распылении его струей сжатого воздуха на мелкие частицы, которые внедряются в неровности поверхности, сцепляясь с ними. Металлизацией может быть наращен слой от 0,03 до 10 мм и выше.

Металлизационные установки могут быть газовые (металл плавится в пламени газовой горелки) и дуговые (схема которого показана на рис.5).

Хромирование представляет собой процесс восстановления изношенной поверхности детали осаждением хрома электролитическим путем(рис.6), толщина хромирования до 0.1 мм.

Все многообразие методов ремонта наглядно представлено на рис.7.

5. Модернизация станков.

При капитальном ремонте желательно осуществлять модернизацию станков с учетом условий эксплуатации и последних достижений науки и техники.

Под модернизацией станков

понимают внесение в конструкцию частичных изменений и усовершенствований в целях повышения их технического уровня до уровня современных моделей аналогичного назначения (общетехническая модернизация) или для решения конкретных технологических задач производства путем приспособления оборудования к более качественному выполнению определенного вида работ (технологическая модернизация). В результате модернизации повышается производительность оборудования, уменьшаются эксплуатационные расходы, снижается брак, а в ряде случаев увеличивается длительность межремонтного периода.

Представление об основных направлениях модернизации металлорежущих станков дает схема, приведенная на рисунке 8.

ЛЕКИЦЯ №6.

1.Техническая диагностика оборудования.

Техническое диагностирование (ТД)

– элемент Системы ППР, позволяющий изучать и устанавливать признаки неисправности (работоспособности) оборудования, устанавливать методы и средства, при помощи которых дается заключение (ставится диагноз) о наличии (отсутствии) неисправностей (дефектов). Действуя на основе изучения динамики изменения показателей технического состояния оборудования, ТД решает вопросы прогнозирования (предвидения) остаточного ресурса и безотказной работы оборудования в течение определенного промежутка времени.

Техническая диагностика исходит из положения, что любое оборудование или его составная часть может быть в двух состояниях – исправном и неисправном. Исправное оборудование всегда работоспособно, оно отвечает всем требованиям ТУ, установленных заводом-изготовителем. Неисправное (дефектное) оборудование может быть как работоспособно, так и неработоспособно, т. е. в состоянии отказа. Отказы являются следствием износа или разрегулировки узлов.

Техническая диагностика направлена в основном на поиск и анализ внутренних причин отказа. Наружные причины определяются визуально, при помощи измерительного инструмента, несложных приспособлений.

Особенность ТД состоит в том, что она измеряет и определяет техническое состояние оборудования и его составных частей в процессе эксплуатации, направляет свои усилия на поиск дефектов. Зная техническое состояние отдельных частей оборудования на момент диагностирования и величину дефекта, при котором нарушается его работоспособность, можно предсказать срок безотказной работы оборудования до очередного планового ремонта, предусмотренного нормативами периодичности Системы ППР.

Заложенные в основу ППР нормативы периодичности являются опытно усредненными величинами. Но Любые усредненные величины имеют свой существенный недостаток: даже при наличии ряда уточняющих коэффициентов они не дают полной объективной оценки технического состояния оборудования и необходимости вывода в плановый ремонт. Почти всегда присутствуют два лишних варианта: остаточный ресурс оборудования далеко не исчерпан, остаточный ресурс не обеспечивает безаварийную работу до очередного планового ремонта. Оба варианта не обеспечивают требование Федерального закона № 57-ФЗ об установлении сроков полезного использования основных фондов путем объективной оценки потребности его постановки в ремонт или вывода из дальнейшей эксплуатации.

Объективным методом оценки потребности оборудования в ремонте является постоянный или периодический контроль технического состояния объекта с проведением ремонтов лишь в случае, когда износ деталей и узлов достиг предельной величины, не гарантирующей безопасной, безотказной и экономичной эксплуатации оборудования. Такой контроль может быть достигнут средствами ТД, а сам метод становится составной частью Системы ППР (контроля).

Другой задачей ТД является прогнозирование остаточного ресурса оборудования и установления срока его безотказной работы без ремонта (особенно капитального), т. е. корректировка структуры ремонтного цикла.

Техническое диагностирование успешно решает эти задачи при любой стратегии ремонта, особенно стратегии по техническому состоянию оборудования.

Основным принципом диагностирования является сравнение регламентированного значения параметра функционирования

или

параметра технического состояния оборудования

с фактическим при помощи средств диагностики. Под параметром здесь и далее согласно ГОСТ 19919—74 понимается характеристика оборудования, отображающая физическую величину его функционирования или технического состояния.

Целями ТД являются:

— контроль параметров функционирования, т. е. хода технологического процесса, с целью его оптимизации;

— контроль изменяющихся в процессе эксплуатации параметров технического состояния оборудования, сравнение их фактических значений с предельными значениями и определение необходимости проведения ТО и ремонта;

— прогнозирование ресурса (срока службы) оборудования, агрегатов и узлов с целью их замены или вывода в ремонт.

2. Требования к оборудованию, переводимому на техническое диагностирование.

В соответствии с ГОСТ 26656—85 и ГОСТ 2.103—68 при переводе оборудования на стратегию ремонта по техническому состоянию в первую очередь решается вопрос о его приспособленности для установки на нем средств ТД.

О приспособленности находящегося в эксплуатации оборудования к ТД судят по соблюдению показателей надежности и наличию мест для установки диагностической аппаратуры (датчиков, приборов, монтажных схем).

Далее определяют перечень оборудования, подлежащего ТД, по степени его влияния на мощностные (производственные) показатели производства по выпуску продукции, а также на основе результатов выявления «узких мест» по надежности в технологических процессах. К этому оборудованию, как правило, предъявляются повышенные требования надежности.

В соответствии с ГОСТ 27518—87 конструкция оборудования должна быть приспособлена для ТД.

Для обеспечения приспособленности оборудования к ТД его конструкция должна предусматривать:

— возможность доступа к контрольным точкам путем вскрытия технологических крышек и люков;

— наличие установочных баз (площадок) для установки виброметров;

— возможность подключения и размещения в закрытых жидкостных системах средств ТД (манометров, расходометров, гидротесторов в жидкостных системах) и подключение их к контрольным точкам;

— возможность многократного присоединения и отсоединения средств ТД без повреждения устройств сопряжения и самого оборудования в результате нарушения герметичности, загрязнения, попадания посторонних предметов во внутренние полости и т. д.

Перечень работ по обеспечению приспособленности оборудования к ТД приводится в техническом задании на модернизацию переводимого на ТД оборудования.

После определения перечня оборудования, переводимого на ремонт по техническому состоянию, подготавливается исполнительная техническая документация по разработке и внедрению средств ТД и необходимой модернизации оборудования. Перечень и очередность разработки исполнительной документации приведены в табл. 1.

3. Выбор диагностических параметров и методов технического диагностирования.

Рекомендуется следующая последовательность и методика проведения работ по оснащению оборудования средствами ТД.

Прежде всего, определяются параметры, подлежащие постоянному или периодическому контролю для проверки алгоритма функционирования и обеспечения оптимальных режимов работы (технического состояния) оборудования.

По всем агрегатам и узлам оборудования составляется перечень возможных отказов. Предварительно проводится сбор данных об отказах оборудования, оснащаемого средствами ТД, или его аналогов. Анализируется механизм возникновения и развития каждого отказа и намечаются диагностические параметры, контроль которых, плановое техническое обслуживание и текущий ремонт могут предотвратить отказ. Анализ отказов рекомендуется проводить по форме, представленной в табл. 2.

По всем отказам намечаются диагностические параметры, контроль которых поможет оперативно отыскать причину отказа, и метод ТД (см. табл.3).

Определяется номенклатура деталей, износ которых приводит к отказу.

На практике получили распространение диагностические признаки (параметры), которые можно разделить на три группы:

1) Параметры рабочих процессов

(динамика изменения давления, усилия, энергии), непосредственно характеризующие техническое состояние оборудования;

2) Параметры сопутствующих процессов или явлений

(тепловое поле, шумы, вибрации и др.), косвенно характеризующие техническое состояние;

3) Параметры структурные

(зазоры в сопряжениях, износ деталей и др.), непосредственно характеризующие состояние конструктивных элементов оборудования.

Исследуется возможность сокращения числа контролируемых параметров за счет применения обобщенных (комплексных) параметров.

Для удобства и наглядности методов и средств ТД разрабатываются функциональные схемы контроля параметров технологических процессов и технического состояния оборудования.

При выборе методов ТД учитывают следующие основные критерии оценки его качества:

— экономическая эффективность процесса ТД;

— достоверность ТД;

— наличие выпускаемых датчиков и приборов;

— универсальность методов и средств ТД.

По результатам анализа отказов оборудования разрабатываются мероприятия по повышению надежности оборудования, в том числе разработка средств ТД.

4. Средства технической диагностики.

По исполнению средства разделяются на:

— внешние

— не являющиеся составной частью объекта диагностирования;

— встроенные

— с системой измерительных преобразователей(датчиков) входных сигналов, выполненных в общей конструкции с оборудованием диагностирования как его составная часть.

Внешние средства ТД подразделяют на: стационарные

,

передвижные

и

переносные

.

Если принято решение о диагностировании оборудования внешними средствами, то в нем должны быть предусмотрены контрольные точки, а в руководстве по эксплуатации средств ТД необходимо указать их расположение и описать технологию контроля.

Встраиваемые средства ТД контролируют параметры, выход значений которых за нормативные (предельные) значения влечет за собой аварийную ситуацию и зачастую не может быть предсказан заранее в периоды технического обслуживания.

По степени автоматизации процесса управления средства ТД подразделяют на автоматические, с ручным управлением (неавтоматические) и с автоматизированно-ручным управлением.

Возможности автоматизации диагностирования значительно расширяются при использовании современной компьютерной техники.

При создании средств ТД для технологического оборудования могут применяться различные преобразователи (датчики) неэлектрических величин в электрические сигналы, аналого-цифровые преобразователи аналоговых сигналов в эквивалентные значения цифрового кода, сенсорные подсистемы технического зрения.

К конструкциям и типам преобразователей, применяемых для средств ТД, рекомендуется предъявлять следующие требования:

— малогабаритность и простота конструкций;

— приспособленность для размещения в местах с ограниченным объемом размещения аппаратуры;

— возможность многократной установки и снятия датчиков при минимальной трудоемкости и без монтажа оборудования;

— соответствие метрологических характеристик датчиков информационным характеристикам диагностических параметров;

— высокая надежность и помехоустойчивость включая возможность эксплуатации в условиях электромагнитных помех, колебаний напряжения и частоты питания;

— устойчивость к механическим воздействиям(удары, вибрации) и к изменению параметров окружающей среды(температура, давление, влажность);

— простота регулирования и обслуживания.

Заключительным этапом создания и внедрения средств ТД является разработка документации.

Рекомендуется следующий состав документации по ТД:

— эксплуатационная конструкторская документация;

— технологическая документация;

— документация на организацию диагностирования.

Кроме эксплуатационной, технологической и организационной документации на каждый переводимый объект разрабатываются программы прогнозирования остаточного и прогнозируемого ресурса.

ЛЕКЦИЯ №7.

1. Принципы современного сервиса.

Существует ряд общепринятых норм, соблюдение которых предостерегает от ошибок: · Обязательность предложения. В глобальном масштабе компании, производящие высококачественные товары, но плохо обеспечивающие их сопутствующими услугами, ставят себя в очень невыгодное положение. · Необязательность использования. Фирма не должна навязывать клиенту сервис. · Эластичность сервиса. Пакет сервисных мероприятий фирмы может быть достаточно широк: от минимально необходимых до максимально целесообразных. · Удобство сервиса. Сервис должен представляться в том месте, в такое время и в такой форме, которые устраивают покупателя.

— Техническая адекватность сервиса.

Современные предприятия все в большей мере оснащаются новейшей техникой, резко усложняющий собственно технологию изготовления изделий. И если технический уровень оборудования и технологии сервиса не будет адекватен производственному, то трудно рассчитывать на необходимые качества сервиса. · Информационная отдача сервиса. Руководство фирмы должно прислушиваться к информации, которую может выдать служба сервиса относительно эксплуатации товаров, об оценках и мнениях клиентов, поведении и приемов сервиса конкурентов и т.д. · Разумная ценовая политика. Сервис должен быть не столько источником дополнительной прибыли, сколько стимулом для приобретения товаров фирмы и инструментом укрепления доверия покупателей. · Гарантированное соответствие производства сервису. Добросовестно относящийся к потребителю производитель будет строго и жестко соразмерять свои производственные мощности с возможностями сервиса и никогда не поставит клиента в условия «обслужи себя сам».

2. Основные задачи системы сервиса.

В общем случае основными задачами в сервисе являются :

• Консультирование потенциальных покупателей перед приобретением изделий данного предприятия, позволяющее им сделать осознанный выбор.

• Подготовка персонала покупателя или его самого к наиболее эффективной и безопасной эксплуатации приобретенной техники.

• Передача необходимой технической документации.

• Предпродажная подготовка изделия во избежание малейшей возможности отказа в его работе во время демонстрации потенциальному покупателю.

• Доставка изделия к месту его эксплуатации таким образом, чтобы свести к минимуму вероятность его повреждения в пути.

• Приведение техники в рабочее состояние на месте эксплуатации (установка, монтаж) и демонстрация его покупателю в действии.

• Обеспечение полной готовности изделия к эксплуатации в течение всего срока нахождения его у потребителя.

• Оперативная поставка запасных частей и содержание для этого необходимой сети складов, тесный контакт с изготовителем запасных частей.

• Сбор и систематизация информации о том, как эксплуатируется техника потребителем (условия, продолжительность, квалификация персонала и т.д.) и какие высказываются при этом жалобы, замечания, предложения.

• Участие в совершенствовании и модернизации потребляемых изделий на основе анализа полученной информации.

• Сбор и систематизация информации о том, как ведут сервисную работу конкуренты, какие новшества они предлагают клиентам.

• Формирование постоянной клиентуры рынка по принципу: «Вы покупаете наш товар и используете его, мы делаем все остальное»

• Помощь службе маркетинга предприятия в анализе и оценке рынков, покупателей и товара.

3. Виды сервиса по времени его осуществления.

По временным параметрам сервис разделяется на предпродажный и послепродажный, а послепродажный в свою очередь – на гарантийный и послегарантийный.

1. Предпродажный сервис

Всегда бесплатен и предусматривает подготовку изделия для представлению потенциальному или реальному покупателю. Предпродажный сервис, в принципе, включает 6 основных элементов:

— проверка;

— консервация;

— укомплектовывание необходимой технической документации, инструкциями о пуске, эксплуатации, техническом обслуживании, элементарных ремонтов и др. информация(на соответствующем языке);

— расконсервация и проверка перед продажей;

— демонстрация;

— консервация и передача потребителю.

2. Послепродажный сервис

Послепродажный сервис делится на гарантийный и послегарантийный по чисто формальному признаку: «бесплатно» (в первом случае) или за плату (во втором) производятся предусмотренные сервисным перечнем работы. Формальность здесь заключается в том, что стоимость работ, запасных частей и материалов в гарантийный период входит в продажную цену или в иные (послегарантийные) услуги.

Сервис в гарантийный период охватывает принятые на гарантийный период виды ответственности, зависящие от продукции, заключенного договора и политики конкурентов. В принципе, он включает:

1) расконсрвацию при потребителе;

2) монтаж и пуск;

3) проверку и настройку;

4) обучение работников правильной эксплуатации;

5) обучение специалистов потребителя поддерживающему сервису;

6) наблюдение изделия(системы) эксплуатации;

7) осуществление предписанного технического обслуживания;

осуществление(при необходимости) ремонта;

осуществление(при необходимости) ремонта;

9) поставку запасных частей.

Предложенный перечень услуг в основном относится к сложной дорогостоящей технике производственного назначения.

Сервис в послегарантийный период включает аналогичные услуги, наиболее распространенными из которых являются:

— наблюдение за изделием в эксплуатации;

— повторное обучение клиентов;

— разнообразная техническая помощь;

— обеспечение запасными частями;

— ремонт(при необходимости);

— модернизация изделия(по согласованию с заказчиком).

Существенное отличие послегарантийного сервиса состоит в том, что он осуществляется за плату, а его объем и цены определяются условиями контракта на данный вид сервиса, прейскурантами и иными подобными документами.

Таким образом, сервисная политика охватывает систему действий и решений, связанных с формированием у потребителя убеждения, что с покупкой конкретного изделия или комплекса он гарантирует себе надежные тылы и может концентрироваться на своих основных обязанностях.

Однако, следует подчеркнуть, что для формирования конкурентоспособной маркетинговой сервисной политики еще на этапе разработки продукта необходимо осуществить следующие действия:

а) изучение потребительского спроса по рынкам в той его части, которая связана с принятыми конкурентами формами, методами и условиями сервиса по аналогичным товарам;

б) систематизация, анализ и оценка собранной информации для выбора решения по организации сервиса; разработка вариантов решений с учетом особенностей продукта, рынка и целей организации;

в) сравнительный анализ вариантов;

г) участие специалистов по сервису в проектно-конструкторской деятельности для совершенствования изделия с учетом последующего технического обслуживания.

В случае наиболее полной реализации фирменный сервис включает в себя целый ряд элементов, отражающих жизненный цикл изделия с момента его изготовления до утилизации(рис.1).

4. Виды сервиса по содержанию работ.

Констатируя тенденции последнего времени, нужно отметить, что все большее значение играют не чисто технические работы, а разнообразные (в том числе, косвенные) интеллектуальные услуги. И совершенно неважно, в какой форме подаются эти услуги: особый набор рецептов для микроволновых печей или комплекс индивидуальных консультаций для данного фермера по вопросам обработки именно его участка.

По этой причине происходит деление сервиса по содержанию работ:

— жесткий сервис

включает в себя все услуги, связанные с поддержанием работоспособности, безотказности и заданных параметров работы товара;

— мягкий сервис

включает весь комплекс интеллектуальных услуг, связанных с индивидуализацией, т. е. с более эффективной эксплуатацией товара в конкретных условиях работы у данного потребителя, а также просто с расширением сферы полезности товара для него.

Грамотный производитель стремится сделать для покупателя максимум возможного в любой ситуации. Когда производитель обеспечивает фермеру квалифицированную оценку наиболее эффективных режимов обработки почвы на купленном тракторе — это прямой сервис. А если для поддержания хороших взаимоотношений с клиентом дилер приглашает жену фермера на бесплатные курсы «Домашний бухгалтер», организованные специально для жен клиентов фирмы, то здесь мы можем говорить о косвенном сервисе. Это, конечно, прямого отношения к покупке трактора не имеет, но клиенту это полезно и приятно. Таким образом, косвенный сервис хотя и сложными путями, но вносит свой вклад в успехи фирмы.

5. Основные подходы к осуществлению сервиса.

Исходя из сложившейся в развитых странах практики, рядом западных авторов предложена следующая классификация подходов к осуществлению сервиса:

1) Негативный подход.

При данном подходе производитель рассматривает проявившиеся дефекты изделия как случайно возникшие ошибки. Сервис рассматривается не как деятельность, добавляющая потребительскую стоимость продукта, а скорее, как излишние расходы, которые нужно поддерживать как можно меньшими.

2) Исследовательский подход.

В организационном отношении во многом похож на предыдущий. Но в отличие от него акцент делается на внимательный сбор и обработку информации о дефектах, используемой в дальнейшем для улучшения качества продукции. Этот подход больше опирается на выяснение причины возникновения дефекта, нежели на ремонт самого изделия.

3) Сервис как хозяйственная деятельность.

Сервис может быть серьезным источником прибыли организации, особенно, если продано большое количество изделий и систем, которые уже находятся в послегарантийном периоде. Любое совершенствование продукта в направлении увеличения надежности ограничивает доходы от сервиса; но, с другой стороны, создает предпосылки для успеха в конкурентной борьбе.

4) Сервис — обязанность поставщика.

Типы износа

Классификация видов износа с точки зрения вызывающих его физических явлений в микромире, дополняется систематизацией по макроскопическим последствиям для экономики и ее субъектов.

В бухгалтерском учете и финансовой аналитике понятие износа, отражающее физическую сторону явлений, тесно связано с экономическим понятием амортизации оборудования. Амортизация означает как снижение стоимости оборудования по мере его старения, так и отнесение части этого снижения на стоимость производимой продукции. Это делается с целью аккумулирования на специальных амортизационных счетах средств для закупки нового оборудования или частичного усовершенствования его.

В зависимости от причин и последствий различают физический, функциональный и экономический.

Физический износ

Здесь подразумевается непосредственная утрата проектных свойств и характеристик единицы оборудования в ходе ее использования. Такая утрата может быть либо полной, либо частичной. В случае частичного износа оборудование подвергается восстановительный ремонт, возвращающий свойства и характеристики единицы на первоначальный (или другой, заранее оговоренный) уровень. При полном износе оборудование подлежит списанию и демонтажу.

Кроме степени, физический износ также разделяется на рода:

- Первый. Оборудование изнашивается в ходе планового использования с соблюдением всех норм и правил, установленных изготовителем.

- Второй. Изменение свойств обусловлено неправильной эксплуатацией либо факторами непреодолимой силы.

- Аварийный. Скрытое изменение свойств приводит к внезапному аварийному выходу из строя.

Перечисленные разновидности применимы не только к оборудованию в целом, но и к отдельным его деталям и узлам

Функциональный износ

Данный тип является отражением процесса морального устаревания основных фондов. Этот процесс заключается в появлении на рынке однотипного, но более производительного, экономичного и безопасного оборудования. Станок или установка физически еще вполне исправна и может выпускать продукцию, но применение новых технологий или более совершенных моделей, появляющихся на рынке, делает использование устаревших экономически невыгодным. Функциональный износ может быть:

- Частичным. Станок невыгоден для законченного производственного цикла, но вполне пригоден для выполнения некоторого ограниченного набора операций.

- Полным. Любое использование приводит к причинению убытков. Единица подлежит списанию и демонтажу

Функциональный износ

Функциональный износ также подразделяют по вызвавшим его факторам:

- Моральный. Доступность технологически идентичных, но более совершенных моделей.

- Технологический. Разработка принципиально новых технологий для выпуска такого же вида продукции. Приводит к необходимости перестройки всей технологической цепочки с полным или частичным обновлением состава основных средств.

В случае появления новой технологии, как правило, состав оборудования сокращается, а трудоемкость падает.

Экономический износ

Кроме физических, временных и природных факторов на сохранность характеристик оборудования оказывают опосредованное влияние и экономические факторы:

- Падение спроса на выпускаемые товары.

- Инфляционные процессы. Цены на сырье, комплектующие и трудовые ресурсы растут, в то же время пропорционального роста цен на продукцию предприятия не происходит.

- Ценовое давление конкурентов.

- Рост стоимости кредитных услуг, используемых для операционной деятельности или для обновления основных фондов.

- Внеинфляционные колебания цен на рынках сырья.

- Законодательные ограничения на применение оборудования, не отвечающего стандартам по охране окружающей среды.

Экономический износ

Экономическому старению и утрате потребительских качеств подвержена как недвижимость, так и производственные группы основных фондов. На каждом предприятии ведутся реестры основных фондов, в которых учитывается их износ и ход амортизационных накоплений.

РАЗДЕЛ 2. ДИАГНОСТИКА И ВОССТАНОВЛЕНИЕ ДЕТАЛЕЙ

И РЕМОНТ ОБОРУДОВАНИЯ

ЛЕКЦИЯ 4

Износ деталей оборудования. Виды износа

Виды износа

Под износом понимают постепенное поверхностное разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей. Износ может быть нормальным и аварийным. В зависимости от вызывающих причин износ деталей подразделяется на химический и физический и износ схватыванием металла (тепловой износ).

Нормальным износом называют изменения размеров и свойств материалов деталей, происходившие в условиях правильной эксплуатации оборудования. Интенсивность нормального изнашивания определяется главным образом особенностями конструкции узлов, износостойкостью использованных материалов, а также правильностью эксплуатации и ремонта оборудования.

Нормальный износ неизбежен, однако, на интенсивность его протекания может оказать влияние качество монтажа, эксплуатации и ремонта оборудования. При отдельных неблагоприятных условиях нормальный износ переходит в аварийный.

Аварийным износом называют изменения размеров и свойств материалов деталей, происшедшие в относительно короткий срок из-за неправильного монтажа, эксплуатации, неудовлетворительного технического обслуживания или некачественного ремонта оборудования.

Химический износ поверхности трения заключается главным образом в образовании на них и последующем отслоении тончайших пленок оксидов. Пленки оксидов образуются в результате химического поглощения (хемосорбции) поверхностными слоями металла кислорода, поступающего из воздуха или образующегося в результате распада компонентов смазок. Происходящее в результате химического износа разрушение сопровождается появлением осповидных язвин, разъеданием металла или появлением ржавчины.

В результате физического износа, причиной которого могут быть знакопеременные нагрузки, поверхностное трение, абразивное и механическое воздействие, на деталях появляются микротрещины, поверхность деталей становится шероховатой. Основными видами физического износа является усталостный, осповидный, абразивный и эрозия.

Усталостный износ наблюдается у деталей, подверженных многократному действию знакопеременных и меняющихся по величине однозначных нагрузок, в результате которых образуются микротрещины, а затем происходит полное разрушение (поломка) детали.

Осповидный износ возникает при сухом и особенно жидкостном трении качения и характеризуется образованием на периодически нагруженных поверхностях трещин с последующим отслаиванием пленок от 0,005 до 0,2 мм. Осповидному износу подвержены детали подшипников качения, рабочие поверхности зубьев шестерен (рис. 4.1).

Рис. 4.1. Схема осповидного износа: а – схема касательных напряжений, возникающих при вдавливании цилиндра или шара в плоскую поверхность; б – схема

образования трещины

Абразивный износ – это разрушение поверхности деталей мельчайшими частицами более твердых материалов. В машинах абразивными могут быть частицы металлов, продукты окисления смазки, минеральные частицы (песок, стружка и др.), попадающие извне. Абразивному износу подвержены поверхности всех узлов трения.

Эрозия – механическое разрушение (размывание, разъедание) поверхностных слоев материалов деталей, перемещающихся с большой скоростью, частицами газообразной, жидкой или твердой фазы – протекает совместно с интенсивными окислительными процессами.

Износ схватыванием металла характеризуется возникновением и последующим разрушением молекулярных связей на поверхности трения (изменение структуры зерен, понижение твердости, оплавление, отпуск и т.п.).

Условия для возникновения связей вызываются как относительно низкими, так и высокими температурами контактируемых участков. Этот вид износа наблюдается у различных деталей паровых котлов, двигателей, компрессоров и холодильных машин.

4.2. Основные причины, влияющие на износ деталей оборудования

На характер и величину износа оказывают влияние многие факторы конструктивного и эксплуатационного порядка. Это должно учитываться при изготовлении и восстановлении ремонтируемых деталей.

Качество материала деталей

. Качество материала деталей и его термическая обработка оказывают большое влияние на их прочность и износоустойчивость. Как правило, для большинства материалов износоустойчивость тем больше, чем тверже их рабочая поверхность. Но нельзя считать, что степень твердости материала всегда прямо пропорциональна износоустойчивости.

Материалы, обладающие только большой твердостью, имеют высокую износоустойчивость, однако, при этом увеличивается возможность появления рисок, отрыва частиц материала от поверхности. Поэтому эти материалы должны обладать большой вязкостью, которая препятствует отрыву частиц.

Если детали из однородных материалов испытывают взаимное трение, то вследствие большого коэффициента трения они быстро изнашиваются. Следовательно, более дорогие и труднозаменяемые детали нужно изготавливать из более твердого, качественного и износоустойчивого материала, а более простые и дешевые лучше изготавливать из сравнительно мягкого материала с малым коэффициентом трения.

Правильный выбор материала для деталей имеет большое значение как с точки зрения экономии материала, так и для предотвращения аварий и несчастных случаев при эксплуатации.

На предприятиях пищевой промышленности наиболее распространены при ремонте оборудования черные (сталь, чугун) и цветные металлы, их сплавы и пластмассы.

Качество обработки поверхностей деталей

. На износ и долговечность работы трущихся поверхностей оказывает большое влияние качество поверхности после механической обработки – чистота поверхности. Установлено три периода износа, которые показаны на кривой износа деталей (рис.4.2):

1) начальный период приработки (участок кривой 1–2) характеризуется быстрым увеличением зазора в подвижных соединениях;

2) период установившегося износа (участок 2–3), после приработки рабочих поверхностей, в этот период, являющимся основным, наблюдается постепенное и медленное изнашивание;

3) период быстрого нарастания износа, вызываемый значительными изменениями зазоров между трущимися поверхностями и изменением геометрической формы деталей; с этого момента начинается усиленный и катастрофически нарастающий износ, который может привести к аварии.

Рис. 4.2. Схема кривой износа детали

Для увеличения срока службы деталей оборудование следует сократить до возможно меньших сроков период приработки, резко увеличить период установившегося износа и предотвратить период нарастающего износа. Сокращение периода приработки достигается путем точной и чистой обработки поверхностей трущихся деталей.

Состояние чистоты поверхности измеряется специальными приборами – профилометрами и профилографами.

Смазка

. Слой смазки, вводимой между трущимися поверхностями, повышает износостойкость соприкасающихся деталей: смазочное вещество, попадая между двумя трущимися поверхностями, движущимися одна по другой, заполняет их неровности и исключает непосредственное соприкосновение их, уменьшает трение, износ, опасность заедания, нагрев и коррозию (рис.4.3).

Рис. 4.3. Схема распределения давления в масляном слое:

О – ось подшипника; О1 – ось вала

Различают следующие виды трения скольжения:

1) сухое трение, возникающее при отсутствии смазки на трущихся поверхностях;

2) полужидкостное и полусухое, наблюдающееся тогда, когда масляная пленка частично разрывается или когда слой смазки постоянно тонок, что неровности трущихся поверхностей частично соприкасаются. Полужидкостное и полусухое трение проявляется у недостаточно или неправильно смазанных поверхностей, когда применяют смазочный материал, не соответствующий условиям работы;

3) жидкостное трение, возникающее в тех случаях, когда движущиеся поверхности полностью разделены слоем смазочного материала.

Процесс создания напряженного масляного слоя при работе пары вал – подшипник происходит следующим образом. Между валом и подшипником имеется зазор, начинающийся от точки соприкосновения вала во вкладыше и расходящийся в обе стороны в виде клиновидной щели. Вал при этом расположен эксцентрично по отношению к подшипнику.

При вращении вал увлекает за собой слой смазки в клиновидный зазор. По мере уменьшения этого зазора сопротивление протекающей смазки все более возрастает, достигая наибольшего значения в самой узкой части клиновидной щели. Благодаря этому вращающийся вал приподнимается, подшипник и вал полностью разделяются слоем (пленкой) смазки, толщина которой будет наименьшей. Износ сопряженных поверхностей при этом наименьший.

Для обеспечения длительной работы деталей необходимы правильный выбор смазки и надежный подвод ее к трущимся поверхностям, а также правильный режим смазки работающих поверхностей. При неправильной смазке детали чрезмерно нагреваются, происходит заедание и расплавление трущихся поверхностей, что приводит к выходу из строя оборудования.

Скорость движения деталей и удельное давление

. Любое оборудование, находящееся в работе, характеризуется работоспособностью (производительностью, скоростью движущихся частей, коэффициентом полезного действия и т.д.) и долговечностью – длительностью работы оборудования, в течение которой его работоспособность остается в допустимых пределах.

На основании опытных данных установлено, что при нормальных удельных нагрузках и скоростях движения от 0,05 до 0,1 м/с разрыва масляного слоя не происходит и смазка становится полной. Износ деталей увеличивается при увеличении скорости относительного перемещения трущихся деталей, так как повышается температура соприкасающихся поверхностей, что может привести к смятию и выплавлению. Например, для подшипников с баббитовой заливкой температура не должна превышать 60 °С от предельной.

Нарушение жесткости в неподвижных соединениях

. В этих случаях нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, резко повышается напряжение в связях. Для предотвращения нарушения жесткости соединений необходимо систематически проверять жесткость крепления деталей и восстанавливать ее путем подтяжки, не допуская работы с ослаблением.

Нарушение посадок

. Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений. Для предотвращения этого нужно правильно регулировать зазоры и использовать специальные покрытия поверхностей подвижных соединений.

Нарушение взаимоположения деталей в соединениях

. Нередко наблюдается нарушение узлов и деталей в кинематической цепи, что приводит к отклонению соосности, изменению расстояния между деталями, к нарушению перпендикулярности осей узлов и деталей. Чтобы избежать этого вида нарушений следует систематически проверять взаимоположение деталей и узлов, регулировать их положения, а при необходимости – восстанавливать правильность их местоположения.

ЛЕКЦИЯ 5

⇐ Предыдущая3Следующая ⇒

ЧТО И КАК ПИСАЛИ О МОДЕ В ЖУРНАЛАХ НАЧАЛА XX ВЕКА Первый номер журнала «Аполлон» за 1909 г. начинался, по сути, с программного заявления редакции журнала…

Что способствует осуществлению желаний? Стопроцентная, непоколебимая уверенность в своем…

Что будет с Землей, если ось ее сместится на 6666 км? Что будет с Землей? — задался я вопросом…

ЧТО ТАКОЕ УВЕРЕННОЕ ПОВЕДЕНИЕ В МЕЖЛИЧНОСТНЫХ ОТНОШЕНИЯХ? Исторически существует три основных модели различий, существующих между…

Не нашли то, что искали? Воспользуйтесь поиском гугл на сайте:

Основные причины и способы как определить износ

Чтобы определить степень и причины износа, на каждом предприятии создается и действует комиссия по основным фондам. Износ оборудования определяется одним из следующих способов:

- Наблюдение. Включает в себя визуальный осмотр и комплексы измерений и испытаний.

- По сроку эксплуатации. Определяется как отношение фактического срока использования к нормативному. Значение этого отношения принимается за величину износа в процентном выражении.

- укрупненная оценка состояния объекта производится с помощью специальных метрик и шкал.

- Прямое измерение в деньгах. Сопоставляется стоимость приобретения новой аналогичной единицы основных средств и расходы на восстановительный ремонт.

- доходность дальнейшего использования. Оценивается снижение дохода с учетом всех издержек по восстановлению свойств по сравнению с теоретическим доходом.

Какую из методик применять в каждом конкретном случае — решает комиссия по основным средствам, руководствуясь нормативными документами и доступностью исходной информации.

Износ и виды изнашивания

ВВЕДЕНИЕ

Тенденции развития современного общества, рыночная конкуренция ставят перед производителем очень сложную задачу: снижения стоимости эксплуатации изделий с учетом обеспечения максимальной безопасности. Основным направлением по улучшению качества изделий с учетом того, что от 80 до 90 % отказов машин, рабочего инструмента и механизмов происходит из-за износа узлов и деталей, становится создание безизносного узла трения. Данная задача решается двумя путями: внедрением более совершенных конструкционных решений и созданием новых смазочных материалов. На сегодняшний день с учетом развития химии и химической технологии второй путь кажется наиболее перспективным, и необходимо отметить, что многообразие смазочных средств увеличилось по сравнению с 60 годами XX века на несколько порядков. Одним из важнейших типов смазок являются твердые смазочные материалы: графит, дисульфид молибдена, нитрид бора, шунгит, диселенид молибдена.

1 Сущность явления износа

Срок службы промышленного оборудования определяется износом его деталей — изменением размеров, формы, массы или состояния их поверхностей вследствие изнашивания, т.е. остаточной деформации от постоянно действующих нагрузок либо из-за разрушения поверхностного слоя при трении.

Скорость изнашивания деталей оборудования зависит от многих причин: условий и режима их работы; материала, из которого они изготовлены; характера смазки трущихся поверхностей; удельного усилия и скорости скольжения; температуры в зоне сопряжения; состояния окружающей среды (запыленность и др.).

Величина износа характеризуется установленными единицами длины, объема, массы и др. Определяется износ по изменению зазоров между сопрягаемыми поверхностями деталей, появлению течи в уплотнениях, уменьшению точности обработки изделия и др. Износы бывают нормальными и аварийными. Нормальным, или естественным, называют износ, который возникает при правильной, но длительной эксплуатации машины, т. е. в результате использования заданного ресурса ее работы. Аварийным, или прогрессирующим, называют износ, наступающий в течение короткого времени и достигающий таких размеров, что дальнейшая эксплуатация машины становится невозможной. При определенных значениях изменений, возникающих в результате изнашивания, наступает предельный износ, вызывающий резкое ухудшение эксплуатационных качеств отдельных деталей, механизмов и машины в целом, что вызывает необходимость ее ремонта.

Скорость изнашивания — это отношение значений характеризующих величин к интервалу времени, в течение которого они возникли

2 Сущность явления трения

Первостепенной причиной изнашивания деталей (особенно сопрягаемых и трущихся при движении друг о друга) является трение — процесс сопротивления относительному перемещению, возникающего между двумя телами в зонах соприкосновения их поверхностей по касательным к ним, сопровождаемый диссипацией энергии, т. е. превращением ее в теплоту. В повседневной жизни трение приносит одновременно и пользу, и вред. Польза заключается в том, что из-за шероховатости всех без исключения предметов в результате трения между ними не возникает скольжения. Этим объясняется, например, то, что мы свободно можем передвигаться по земле, не падая, предметы не выскальзывают из наших рук, гвоздь крепко держится в стене, поезд движется по рельсам и т. п. То же самое явление трения наблюдается в механизмах машин, работа которых сопровождается движением взаимодействующих частей. В этом случае трение дает отрицательный результат — изнашивание сопрягаемых поверхностей деталей. Поэтому трение в механизмах (за исключением трения тормозов, приводных ремней, фрикционных передач) ; явление нежелательное.

3 Виды и характер износа деталей

Виды износа различают в соответствии с существующими видами изнашивания—механическое (абразивное, усталостное), коррозионное и др.

Механический износ является результатом действия сил трения при скольжении одной детали по другой. При этом виде износа происходит истирание (срезание) поверхностного слоя металла и искажение геометрических размеров у совместно работающих деталей. Износ этого вида чаще всего возникает при работе таких распространенных сопряжений деталей, как вал — подшипник, станина — стол, поршень — цилиндр и др. Он появляется и при трении качения поверхностей, так как этому виду трения неизбежно сопутствует и трение скольжения, однако в подобных случаях износ бывает очень небольшим.

Степень и характер механического износа деталей зависят от многих факторов: физико-механических свойств верхних слоев металла; условий работы и характера взаимодействия сопрягаемых поверхностей; давления; относительной скорости перемещения; условий смазывания трущихся поверхностей; степени шероховатости последних и др. Наиболее разрушительное действие на детали оказывает абразивное изнашивание, которое наблюдается в тех случаях, когда трущиеся поверхности загрязняются мелкими абразивными и металлическими частицами. Обычно такие частицы попадают на трущиеся поверхности при обработке на станке литых заготовок, в результате изнашивания самих поверхностей, попадания пыли и др. Они длительное время сохраняют свои режущие свойства, образуют на поверхностях деталей царапины, задиры, а также, смешиваясь с грязью, выполняют роль абразивной пасты, в результате действия которой происходит интенсивное притирание и изнашивание сопрягаемых поверхностей. Взаимодействие поверхностей деталей без относительного перемещения вызывает смятие металла, что характерно для шпоночных, шлицевых, резьбовых и других соединений.

Механический износ может вызываться и плохим обслуживанием оборудования, например нарушениями в подаче смазки, недоброкачественным ремонтом и несоблюдением его сроков, мощностной перегрузкой и т. д.

Во время работы многие детали машин (валы, зубья зубчатых колес, шатуны, пружины, подшипники) подвергаются длительному действию переменных динамических нагрузок, которые более отрицательно влияют на прочностные свойства детали, чем нагрузки статические. Усталостный износ является результатом действия на деталь переменных нагрузок, вызывающих усталость материала детали и его разрушение. Валы, пружины и другие детали разрушаются вследствие усталости материала в поперечном сечении. При этом получается характерный вид излома с двумя зонами — зоной развивающихся трещин и зоной, по которой произошел излом. Поверхность первой зоны гладкая, а второй — с раковинами, а иногда зернистая.

Усталостные разрушения материала детали не обязательно должны сразу привести к ее поломке. Возможно также возникновение усталостных трещин, шелушения и других дефектов, которые, однако, опасны, так как вызывают ускоренный износ детали и механизма. Для предотвращения усталостного разрушения важно правильно выбрать форму поперечного сечения вновь изготовляемой или ремонтируемой детали: она не должна иметь резких переходов от одного размера к другому. Следует также помнить, что грубо обработанная поверхность, наличие рисок и царапин могут стать причиной возникновения усталостных трещин.

Износ при заедании возникает в результате прилипания («схватывания») одной поверхности к другой. Это явление наблюдается при недостаточной смазке, а также значительном давлении, при котором две сопрягаемые поверхности сближаются настолько плотно, что между ними начинают действовать молекулярные силы, приводящие к их схватыванию.

Коррозионный износ является результатом изнашивания деталей машин и установок, находящихся под непосредственным воздействием воды, воздуха, химических веществ, колебаний температуры. Например, если температура воздуха в производственных помещениях неустойчива, то каждый раз при ее повышении содержащиеся

Рис. 1. Характер механического износа деталей:

а — направляющих станины и стола, б — внутренних поверхностей цилиндра, в — поршня, г, д — вала, е, ж — зубьев колеса, з — резьбы винта и гайки, и — дисковой фрикционной муфты; 1 — стол, 2 — станина, 3 — юбка, 4 — перемычка, 5 — днище, 6 — отверстие, 7 — подшипник, 8 — шейка вала, 9 — зазор, 10 — винт, // — гайка; И — места износа, Р » действующие усилия

в воздухе водяные пары, соприкасаясь с более холодными металлическими деталями, осаждаются на них в виде конденсата, что вызывает коррозию, т.е. разрушение металла вследствие химических и электрохимических процессов, развивающихся на его поверхности. Под влиянием коррозии в деталях образуются глубокие разъедания, поверхность становится губчатой, теряет механическую прочность. Эти явления наблюдаются, в частности, у деталей гидравлических прессов и паровых молотов, работающих в среде пара или воды.

Обычно коррозионный износ сопровождается и механическим износом вследствие сопряжения одной детали с другой. В этом случае происходит так называемый коррозионно-механический, т. е. комплексный, износ.

Характер механического износа деталей. Механический износ деталей оборудования может быть полным, если повреждена вся

поверхность детали, или местным, если поврежден какой-либо ее участок (рис. 1, а—и).

В результате износа направляющих станков нарушаются их плоскостность, прямолинейность и параллельность вследствие действия на поверхности скольжения неодинаковых нагрузок. Например, прямолинейные направляющие 2 станка (рис. 1, а) под влиянием больших местных нагрузок приобретают вогнутость в средней части (местный износ), а сопрягаемые с ними короткие направляющие 1 стола становятся выпуклыми.

Цилиндры и гильзы поршней в двигателях, компрессорах, молотах и других машинах изнашиваются тоже неравномерно (рис. 1,б). Износ происходит на участке движения поршневых колец и проявляется в виде выработки внутренних стенок цилиндра или гильзы. Искажается форма отверстия цилиндра — образуются отклонения от цилиндричности и круглости (бочкообразность), возникают царапины, задиры и другие дефекты. У цилиндров двигателей внутреннего сгорания наибольшему износу подвергается их верхняя часть, испытывающая самые высокие давления и наибольшие температуры. В кузнечно-прессовом оборудовании, наоборот, наибольший износ появляется в нижней части цилиндра — там, где находится поршень во время ударов. Износ поршня (рис.1, в) проявляется в истирании и задирах на юбке, изломе перемычек 4 между канавками, появлении трещин в днище 5 и разработке отверстия 6 ‘»под поршневой палец.

Износ валов (рис. 1, г, Д) проявляется возникновением различных дефектов: валы становятся изогнутыми, скрученными, а также изломанными вследствие усталости материала; на их шейках образуются задиры; цилиндрические шейки становятся конусными или бочкообразными. Отклонения от круглости приобретают также отверстия подшипников скольжения и втулок. Неравномерность износа шеек валов и поверхностей отверстий во втулках при вращении вала — результат действия различных нагрузок в разных направлениях. Если на вал во время вращения действует только сила его тяжести, то износ появляется в нижней части подшипника (см. рис. 1, г, слева).

В зубчатых передачах наиболее часто изнашиваются зубья: образуются задиры, зубья изменяют свою форму, размеры и выламываются. Поломка зубьев, появление трещин в спицах, ободе и ступице зубчатых колес, износ посадочных отверстий и шпонок происходит по трем основным причинам: 1) перегрузка зубчатой передачи; 2) попадание в нее посторонних тел; 3) неправильная сборка (например, крепление зубчатых колес на валу с перекосом осей).

Ходовые винты имеют трапецеидальную или прямоугольную резьбу. У винта и его гайки изнашивается резьба, витки становятся тоньше (рис.1, З.). Износ резьбы у винтов, как правило, неравномерный, так как подавляющая часть деталей, обрабатываемых на станках, имеет меньшую длину, чем ходовой винт.

Задир — повреждение поверхности трения в виде широких и глубоких борозд в направлении скольжения. Сильнее изнашивается та часть резьбы, которая работает больше. Гайки ходовых винтов изнашиваются быстрее, чем винты. Причины этого таковы: резьбу гаек неудобно очищать от загрязнений; гайки в ряде случаев неудовлетворительно смазываются; у гайки, сопряженной с винтом, участвуют в работе все витки резьбы, тогда как у винта одновременно работает только небольшая часть его витков, равная числу витков гайки.

У дисковых муфт в результате действия сил трения наибольшему износу подвергаются торцы дисков (рис. 1, и); их поверхности истираются, на них появляются царапины, задиры, нарушается плоскостность.

В резьбовых соединениях наиболее часто изнашивается профиль резьбы, в результате в них увеличивается зазор. Это наблюдается в

а) б)

Рис. 2. Износ подшипников качения:

а — вследствие перекоса, б — при проворачивании внутреннего кольца на валу, в — из-за чрезмерного натяга, г — из-за неисправного сальника; И — места износа

сопряжениях не только ходовых, но и зажимных, например зажимных винтов часто отвертываемых крепежных болтов. Износ резьбовых соединений — результат недостаточной или, наоборот, чрезмерной затяжки винтов и гаек; особенно интенсивен износ, если работающее соединение воспринимает большие или знакопеременные нагрузки: болты и винты растягиваются, искажаются шаг резьбы и ее профиль, гайка начинает «заедать». В этих случаях возможны аварийные поломки деталей соединения. Грани головок болтов и гаек чаще всего изнашиваются потому, что их отвертывают несоответствующими ключами.

Способы учета

Амортизационные отчисления, призванные компенсировать процессы старения оборудования, также допустимо определять по нескольким методикам:

- линейный, или пропорциональный расчет;

- способ уменьшаемого остатка;

- по суммарному сроку производственного применения;

- в соответствии с объемом выпущенной продукции.

Выбор методики осуществляется при создании или глубокой реорганизации предприятия и закрепляется в его учетной политике.

Эксплуатация оборудования в соответствии с правилами и нормативами, своевременные и достаточные отчисления в амортизационные фонды позволяют предприятиям сохранять технологическую и экономическую эффективность на конкурентоспособном уровне и радовать своих потребителей качественными товарами по разумным ценам.

1.4. Причины физического старения машин

Механическое оборудование: техническое обслуживание и ремонт / В.И. Бобровицкий, В.А. Сидоров. – Донецк: Юго-Восток, 2011. – 238 с.

Условия работы металлургических машин

разнообразны:

- значительные нагрузки, чаще переменные;

- большие скорости скольжения;

- контакт с раскалённым и жидким металлом;

- транспортировка и переработка сыпучих, монолитных, газообразных материалов;

- влияние коррозионной среды и т. д.

Эти воздействия вызывают в машинах нарастающие изменения, происходит физическое старение деталей машин.

Эксплуатационные воздействия определяют причины физического старения машин. Причины старения связаны с несовершенством конструкции, технологией изготовления, ошибками при эксплуатации [].

Установление причин физического старения машин является важной и трудной задачей ввиду многообразия причин, вызывающих старение. Знание этих причин является основой для нахождения путей управления процессами старения, эксплуатационными свойствами машин.

Старение

– необратимые изменения свойств или состояния объекта в результате действия различных факторов.

Для объяснения физической сущности процессов старения рассматривается изменение структуры и свойств деталей машин на трёх уровнях:

- Субмикроскопический уровень

: диффузия атомов в объёме и на поверхности детали, движение и взаимодействие точечных дефектов и дислокаций, разрыв межатомных связей. Эти вопросы рассматривают физика твёрдого тела, атомная физика и квантовая механика. - Микроскопический уровень

: структурные превращения в сплавах (на уровне зерна материала), приводящие к изменению первоначальных свойств материала, поверхностные явления в зоне трущихся поверхностей. Причины и следствия этих явлений изучают: физическая химия, термодинамика, механохимия, металловедение, триботехника. - Макроскопический уровень

: изменение начальных свойств детали – деформации, изменения размеров при износе. Данные вопросы – предмет исследований теории упругости, теории пластичности, теории ползучести, триботехники – науки о трении и износе.

При рассмотрении процессов физического старения необходимо определить границу болезни. Получаем разделение:

- естественное старение

– старение, соответствующее выработанным нормам, при нормальных условиях эксплуатации; - патологическое старение

– возникает при неблагоприятных условиях и ускоряет процесс естественного старения.

В соответствии со стадиями существования машины можно выделить следующие причины старения (рисунок 1.3):

- Конструкционные причины

. При разработке машин руководствуются номинальными нагрузками, реальный же спектр нагрузок значительно отличается. Иногда при определении нагрузок не учитывают динамические силы, которые часто являются причиной разрушения деталей. Реальные детали имеют сложную форму, и аналитическое определение напряжений в них методами сопротивления материалов затруднительно. Принятые допущения, идеализируя форму деталей, снижают или завышают необходимую прочность элементов машин. Увеличение размеров деталей ведёт к возрастанию сил инерции, росту первоначальной и эксплуатационной стоимости, увеличению массы запасных частей. Плохая ремонтопригодность, низкий уровень стандартизации и унификации не обеспечивают качественного проведения ремонтов и снижают эффективность работы машин. Одна из причин старения – отсутствие или низкое качество документации, регламентирующей режимы работы, признаки патологического старения, допустимую степень старения. Отсутствие средств контроля параметров функционирования машин приводит к перегрузке, перегреву, нарушению условий смазывания, к несвоевременному устранению неисправностей и к возникновению отказов. - Технологические причины

. Технология изготовления и сборки металлургических машин определяет уровень качества и надёжности. Во многих случаях отсутствует система контроля соответствия детали чертежу. Отсутствует единый подход к качеству изготавливаемых деталей и техническому обслуживанию механизмов. Под совершенством технологического процесса следует понимать способность обеспечивать изготовление и сборку машин в соответствии с требованиями нормативно-технологической документации. Из-за несовершенства технологического процесса на любой стадии изготовления или сборки могут возникнуть дефекты как результат нарушения хода технологического процесса или неблагоприятного сочетания различий. Основные группы дефектов: дефекты литья, пластической деформации (ковки, прокатки), механической обработки, сварки и наплавки. Дефекты сборки: несоблюдение зазоров в сопряжённых соединениях, отклонения от требований к степени затяжки резьбовых соединений, сборка с перекосом, неправильная регулировка, наличие забоин. Дефекты, возникающие на промежуточных технологических операциях, могут оставаться незамеченными и перейти в готовую деталь – это явление называется технологической наследственностью. Дефекты изготовления и сборки способствуют протеканию в материале деталей патологических процессов физического старения под влиянием эксплуатационных воздействий. Эксплуатационные свойства деталей, как правило, контролю не подлежат. - Эксплуатационные причины

(рисунок 1.4) являются следствием эксплуатационных воздействий и несоблюдения нормативов технологического процесса.

Рисунок 1.3 – Причины физического старения металлургических машин

Рисунок 1.4 – Виды эксплуатационных воздействий на детали металлургических машин

Виды физического старения

– это выражение конкретных изменений, которые произошли с материалом деталей (рисунок 1.5). По виду старения можно установить наиболее значимый вид эксплуатационного воздействия – причину старения, а следовательно, найти способ уменьшения вредного влияния на деталь.

Рисунок 1.5 – Классификация физического старения деталей металлургических машин

Признаки старения (с примерами)

:

- изменение физического состояния детали (деформации);

- изменение параметров функционирования машины (вибрации);

- прекращение функционирования (излом зуба);

- изменение качества обрабатываемой машиной продукции (качество реза);

- изменение влияния на окружающую среду (выброс пыли в атмосферу);

- изменение уровня безопасности (число разрушенных проволок в прядях каната);

- изменение трудоёмкости восстановления (износ футеровки).

Для определения состояния машины по этим признакам существует два способа: прямой и косвенный.

| < 1.3. Виды и особенности ремонтных воздействий | Содержание | 1.5. Управление эксплуатационными свойствами машин > |

5 1 голос

Рейтинг статьи

Заказать изготовление деталей Вы можете в «Современная Механика».

Срок службы промышленного оборудования зависит от износа его деталей — изменения размеров, формы, состояния поверхностей вследствие изнашивания.

Скорость износа деталей оборудования зависит от разных причин:

- условий и режима работы;

- материала деталей;

- смазки поверхностей трения;

- усилия и скорости скольжения;

- температуры в зоне контакта деталей;

- состояния окружающей среды (запыленность и др.).