Предназначение

Металлопрокатные станки — механические установки, предназначенные для создания металлических изделий при помощи деформирования сырья в валковых приспособлениях. Оборудование позволяет изготавливать изделия различного типа:

- Сортового проката. К ним относятся прутки и полосы разной геометрической формы, а также фасонные детали, рессорные и ромбические.

- Профиль специального назначения. Металлические изделия в виде уголков, швеллеров, двутавров, а также комбинированные заготовки с меняющимся сечением.

- Прокат в форме тонкого листа до 4 мм, а также толстого листа более 4 мм.

- Трубный профиль с соединением при помощи сварки и бесшовных стыков.

Это интересно: Токарный станок 1М63 — технические характеристики и устройство

Широкополосные станы горячей прокатки

Но современных ШСГП прокатываются полосы толщиной 0,8…25 м. Скорость прокатки 20 м/с и более.

Существуют несколько вариантов компоновки оборудования ШСГП. Например, в одном из современных ШСГП 5-го поколения в черновой группе установлено 3 клети (одна реверсивная двухвалковая и две нереверсивные клети кварто), а в чистовой группе – 7.

Для обеспечения требуемого поперечного профиля используются шести или четырехвалковые клети с осевой сдвижкой валков, которые также повышают плоскостность полосы и обеспечивают снижение силы прокатки за счет меньшего диаметра рабочих валков. Такие клети устанавливаются в конце чистовой группы в количестве 2 или 4-х.

Большое распространение получили клети с бутылочными валками – CVC.

На современных станах используют промежуточные перемоточные устройства, принципы бесконечной прокатки, устройства для ускоренного охлаждения проката.

Рассмотрим схему компоновки и характеристику оборудования ШСГП концепции фирмы Siemens – VAI (рис. 96).

Рис. 96. Схема расположения оборудования широкополосного стана горячей прокатки фирмы Siemens – VAI: 1 – загрузочные решетки для слябов; 2 – нагревательная печь для горячего или холодного посада; 3 – гидросбив первичной окалины; 4 – клеть с вертикальными валками; 5 – четырехвалковая черновая реверсивная клеть; 6 – тепловые экраны Encopanel; 7 – гидросбив вторичной окалины; 8 – ножницы для обрезки концов; 9 – шестиклетевая чистовая группа четырехвалковых клетей; 10 – линия ламинарного охлаждения; 11 – две подпольные моталки; 12 – участок отделки рулонов и контроль качества

Такой стан предназначен для производства полосы толщиной 1,2…25,4 мм, шириной 750…2100 мм. Вес рулона до 35 тонн, производительность 1,5…5 млн. т/год.

Все клети имеют гидравлические нажимные устройства и полностью автоматизированы, что обеспечивает получения проката с высокой точностью размеров и плоскостностью. В чистовой группе установлено 6 клетей. Благодаря линии интенсивного охлаждения можно получать требуемую микроструктуру проката. Для большей производительности в линию стана может быть добавлена еще одна черновая клеть дуо, установлено 7 клетей в чистовой группе, а число моталок увеличено до трех.

Устройство и принцип работы

Прокатный пресс состоит из трех основных частей:

- Клеть рабочая. В конструкцию данных элементов входят прокатные валки, плиты установки, станина основания, а также проводка.

- Двигатели электрические для передачи движения рабочим элементам.

- Механизмы распределения и преобразования движения. Состоят из шпинделя, муфт и шестерней.

Агрегаты различаются по количеству клетей и размеров рабочих валков:

- Станки для толстого металла имеют в конструкции до двух рабочих отсеков с валками длиной от 3 м до 5,5 м. При этом дополнительно могут быть установлены вертикальные валки, которые служат для обработки боковых кромок.

- Широкополосное оборудование содержит до 15 клетей, валки имеют длину до 2,5 м.

- Универсальные прокатные прессы состоят из 5 отсеков, а длина валов до 1,5 м.

В промышленности выделяют три метода обработки металлического сырья до приобретения им необходимой геометрической формы:

- В первом случае на литейный агрегат устанавливают приспособление для проката, получают начальный контур детали до полной кристаллизации. Недостатком способа считают необходимость сохранения высокой температуры до окончания обработки, а также дополнительная точная обкатка.

- В результате проката через печи с температурой внутри камеры до 1350 С происходит самостоятельное сваривание краев. На выходе из оборудования получают готовый трубный профиль.

- Третий способ подразумевает изготовление деталей при температуре заготовки соответствующей окружающей среде. Для предотвращения брака, в агрегатах применяют большое количество валков, которые вращаются в противоположном направлении.

Редукционно-калибровочные блоки

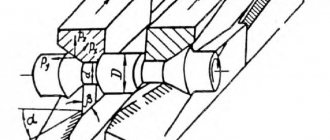

Редукционно-калибровочные блоки (Reducing & Sizing Block – RSB) в последнее время повсеместно применяют на современных проволочных и сортопрокатных станах. Часто такой блок состоит из нескольких трехвалковых клетей. В таких клетях оси валков расположены под углом 60° друг к другу (рис. 91). Такое расположение валков позволяет повысить как точность прокатки так и качество проката в целом за счет более благоприятной схемы деформации.

Рис. 91. Расположение валков в трехвалковом калибровочном блоке

Одним из лидеров по производству такого оборудования является фирма KOCKS. Внешний вид одного из блоков приведен на рис. 92. В таких блоках используются отличные от обычных двухвалковых клетей системы калибров: треугольник – треугольник, стрельчатый треугольник (рис. 91) – круг и т.д.

Рис. 92. Редукционно-калибровочный блок Kocks

В качестве примера приведем характеристику редукционно-калибровочного блока установленного в 2002 году на мелкосортно-проволочном стане завода фирмы von Moos Stahl AG (Швейцария).

Блок имеет в своем составе пять трехвалковых клетей с диаметром валков 370 мм. Максимальный диаметр раската на входе 80 мм, минимальный диаметр готового проката – 16 мм. Таким образом, блок может производить как готовый сортовой прокат, так и подкат для проволочного блока.

Конструкция блока имеет характерные особенности:

- дистанционная установка клетей и проводок в полностью автоматическом режиме;

- быстрая смена клетей, а также упрощенный режим замены валков, настройка которых производится с помощью компьютеризированной системы;

- «безразмерная» прокатка, которая позволяет производить широкий по размеру сортамент продукции с использованием одного калибра только за счет регулировки положения трех дисковых валков;

- «прокатка на основе одного семейства калибров», обеспечивающая значительное сокращение числа смен калибров в черновой и промежуточной группах, что также снижает число аварий при первом пропуске;

- повышение выхода годного материала за счет уменьшения количества катанки и сортового металла с утолщенными концевыми участками.

Установка блока позволила повысить производительность стана на 15%, повысить выход годного на 0,6…0,8 %, снизить расход электроэнергии и обеспечить получение лучшей микроструктуры проката.

Рис. 93. Блок PSM на заводе Timken (США)

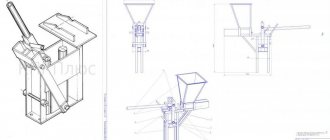

Аналогичные блоки разработаны и фирмой SMS. Они носят название PSM (Precision Sizing Mill). Такой блок (рис. 93) оснащен 4…5 трехвалковыми кассетами (рис. 94).

Рис. 94. Кассета блока PSM

За счет использования разнообразных чистовых прокатных кассет, на стане PSM® ведется единая калибровка на черновом и промежуточном участках (One-Family Walzung), а также плавное производство всех готовых размеров изделий с помощью системы установки межвалкового зазора (Free-Size Walzung).

В этих блоках реализована возможность регулирования положения валков под нагрузкой во время прокатки, что позволяет оперативно реагировать на изменение температурно-деформационных условий и получать прокат с высокой точностью.

Технические характеристики

Прокатные станки имеют характеристики, которые отличают их от аналогов:

- вид изготавливаемого профиля на определенной установке может быть трубный, сортовой, а также тонко- и толстолистовой;

- диапазон толщины металла, предназначенного для проката— от 0,4 мм до 200 мм;

- необходимое сырье для проката;

- показатель производительности, от данного фактора зависит выбор станка перед покупкой, а также подготовка сырья;

- количество рабочих клеток с валками для необходимого профиля;

- диаметр рабочих валов для проката, а также их полезная длина;

- номинальное напряжение — 220 В/ 380 В;

- показатель мощности применяемого электродвигателя — от 2,2 кВт и выше;

- размеры установки в сборе;

- полная масса всего оборудования в комплексе;

- наличие реверсирования в прокатном стане.

Станок прокатный

Толстолистовые реверсивные станы

Толстолистовые реверсивные станы имеют в своем составе одну или две реверсивные клети с горизонтальными валками, а также могут оборудоваться одной реверсивной клетью с вертикальными валками. На настоящий момент достигнута максимальная ширина листа 5300 мм (большая ширина фактически и не требуется). Минимальная толщина составляет 3 мм, максимальная до 600 мм. Также производятся листы различной формы в плане – трапециевидные, овальные, ступенчатые и т.д.

На современных ТЛС в основном устанавливают четырехвалковые и черновые и чистовые клети с горизонтальными валками. Однако использование двухвалковых клетей в качестве черновых тоже имеет свои преимущества.

Для повышения точности прокатки применяют гидронажимные устройства, подшипники жидкостного трения, противоизгиб валков и различные средства автоматизации. На многих станах используется контролируемая прокатка.

На ТЛС фирмы Siemens – VAI используются следующие системы для обеспечения качества готового проката:

- Hydraulic gap control (HAGC) – гидравлическое нажимное устройство, которое позволяет получать прокат требуемой толщины с высокой точностью;

- SmartCrown – система контроля профиля рабочих валков на основе специального их профиля, изгиба и охлаждения (рис. 95), которая обеспечивает плоскостность готового проката;

- MULPIC – система ускоренного охлаждения и закалки для получения требуемой микроструктуры;

Рис. 95. Система профиля валка SmartCrown

А также разнообразные средства автоматизации и контроля технологического процесса.

Особенности эксплуатации прокатных станков

Предназначение

Оборудование позволяет изготавливать изделия различного типа:

- Сортового проката. К ним относятся прутки и полосы разной геометрической формы, а также фасонные детали, рессорные и ромбические.

- Профиль специального назначения. Металлические изделия в виде уголков, швеллеров, двутавров, а также комбинированные заготовки с меняющимся сечением.

- Прокат в форме тонкого листа до 4 мм, а также толстого листа более 4 мм.

- Трубный профиль с соединением при помощи сварки и бесшовных стыков.

Устройство и принцип работы

Прокатный пресс состоит из трех основных частей:

- Клеть рабочая. В конструкцию данных элементов входят прокатные валки, плиты установки, станина основания, а также проводка.

- Двигатели электрические для передачи движения рабочим элементам.

- Механизмы распределения и преобразования движения. Состоят из шпинделя, муфт и шестерней.

Агрегаты различаются по количеству клетей и размеров рабочих валков:

- Станки для толстого металла имеют в конструкции до двух рабочих отсеков с валками длиной от 3 м до 5,5 м. При этом дополнительно могут быть установлены вертикальные валки, которые служат для обработки боковых кромок.

- Широкополосное оборудование содержит до 15 клетей, валки имеют длину до 2,5 м.

- Универсальные прокатные прессы состоят из 5 отсеков, а длина валов до 1,5 м.

В промышленности выделяют три метода обработки металлического сырья до приобретения им необходимой геометрической формы:

- В первом случае на литейный агрегат устанавливают приспособление для проката, получают начальный контур детали до полной кристаллизации. Недостатком способа считают необходимость сохранения высокой температуры до окончания обработки, а также дополнительная точная обкатка.

- В результате проката через печи с температурой внутри камеры до 1350 С происходит самостоятельное сваривание краев. На выходе из оборудования получают готовый трубный профиль.

- Третий способ подразумевает изготовление деталей при температуре заготовки соответствующей окружающей среде. Для предотвращения брака, в агрегатах применяют большое количество валков, которые вращаются в противоположном направлении.

Технические характеристики

Прокатные станки имеют характеристики, которые отличают их от аналогов:

- вид изготавливаемого профиля на определенной установке может быть трубный, сортовой, а также тонко- и толстолистовой;

- диапазон толщины металла, предназначенного для проката— от 0,4 мм до 200 мм;

- необходимое сырье для проката;

- показатель производительности, от данного фактора зависит выбор станка перед покупкой, а также подготовка сырья;

- количество рабочих клеток с валками для необходимого профиля;

- диаметр рабочих валов для проката, а также их полезная длина;

- номинальное напряжение — 220 В/ 380 В;

- показатель мощности применяемого электродвигателя — от 2,2 кВт и выше;

- размеры установки в сборе;

- полная масса всего оборудования в комплексе;

- наличие реверсирования в прокатном стане.

Разновидности

По количеству расположенных в рабочей клети валков и их размещению станки проката делятся на такие типы:

- двухвалковые — в конструкции имеют парные механизмы для прессования, которые могут вращаться в разные стороны;

- трехвалковые — содержат по три вала в каждой клети;

- четырехвалковые — состоят из двух пар рабочих деталей;

- многовалковые — имеют в конструкции от 4 и более валков, а в универсальных их используют в вертикальном положении, иногда их устанавливают в промежутках между горизонтальными;

- валки, смонтированные под углом к поверхности металлической заготовки.

Прокатные прессы различают по расположению клетей:

- оборудование с расположением рабочих механизмов в одну линию называют линейными;

- в ступенчатых установках клети устанавливают в несколько линий параллельно основному потоку;

- оборудование для непрерывного и полунепрерывного проката, с помощью таких станков в промышленности добиваются высокой производительности.

В зависимости от типа продукции, которую выпускают в процессе прессования заготовок установки делятся на такие разновидности:

- Обжимное оборудование. Позволяют изготавливать слитки из стали весом до 25 тонн. Из рабочих клетей выходит деталь квадратного или прямоугольного сечения.

- Станки непрерывного прессования для заготовительного материала. В результате эксплуатации таких механизмов дорабатывают плиты из стали в специальный профиль и листы.

- Рельсобалочные прокатывают блюмы в рельсы, швеллера и балки больших размеров. В промышленности применяют станы ступенчатого и последовательного вида.

- Сортовые станки используют для производства металлических деталей разного сорта.

- В процессе изготовления проволоки в цехе устанавливают проволочные станы, они делятся на ступенчатые, полунепрерывные и непрерывные.

- При помощи листопрокатного станка обрабатываются слябы. Применяются толстолистовые, широкополосовые, а также с моталками.

- Трубопрокатное оборудование производит бесшовные и сварные трубы. В процессе проката применяют два уровня обработки. Первоначально из круглого бруска производят пустотелую гильзу, далее из нее изготавливают трубу необходимого диаметра.

Принцип выбора

При покупке оборудования обращают внимание на следующее:

- Производительность выпуска готовой продукции, автоматизация процесса, надежность и качество профиля.

- Применение дополнительных установок, для обеспечения автоматического проката.

Преимущества и недостатки

К достоинствам метода проката относят:

- повышенную производительность;

- широкий ассортимент готовой продукции;

- использование программного управления для автоматизации процесса.

Среди отрицательных показателей стоит отметить:

- Использование прокатных станков требует затрат на сырье и электроэнергию, а также обслуживание оборудования.

- После проката необходима дополнительная обработка.

- Для прессования заготовки следует разогревать.

Производители и цена

На металлургических предприятиях применяют оборудование от зарубежных и отечественных производителей. Российские компании стараются не уступать иностранным конкурентам.

Цена прокатных станов зависит от изготовителя. Стоимость начинается от нескольких тысяч и доходит до 5–6 миллионов рублей. На цену также влияют производительность, тип готового профиля, а также количество клетей и валков.

Эксплуатация

Для обеспечения безопасной эксплуатации оборудования необходимо:

- устанавливать автоматическую систему контроля за процессом проката;

- перед запуском проверять исправность установки;

- движущиеся части и механизмы следует ограждать;

- проводить обслуживание подшипниковых соединений и роликов;

- зоны подверженные действию высоких температур снабжать дополнительной вентиляцией.

Соблюдение требований безопасности при эксплуатации оборудования предупредит возможные травмы и несчастные случаи. В результате проката на исправных станках потребитель получает материал высокого качества.

Разновидности прокатных станов

Как мы уже выяснили, прокатный стан — это оборудование, на котором за счет последовательно выполняемых операций металлическая заготовка превращается в сортовой прокат с требуемыми геометрическими параметрами. В зависимости от параметров конечного продукта, эти машины могут быть нескольких типов. Заготовочные и обжимные (слябинги и блюминги) предназначены для получения из крупного слитка металла заготовки, которая поступает для дальнейшей обработки на специальное прокатное устройство. К оборудованию последнего вида, на котором уже получают металлический прокат требуемой конфигурации, относятся сортовые, трубные и проволочные станы.

К категории сортовых станов относится оборудование для производства различных видов проката. Так, это могут быть станы для производства листовой стали, уголков, швеллеров, рельсов и др. В зависимости от своих функциональных возможностей, такие станы могут быть крупно- и среднесортными, рельсопрокатными и категории MPS, на которых получают профили различного сечения. Листовые прокатные станы, способные обрабатывать заготовки методом холодного или горячего деформирования, используются для получения металлических плит (толщина 50–350 мм), листового металла (3–50 мм) и полос (1,2–20 мм). Готовые изделия после производства сматываются в рулоны массой до 50 тонн.

Классификация прокатных станов, на которых производятся различные виды бесшовных труб, разделяет их на следующие категории:

- непрерывно-удлинительные, на которых производят трубы сечением до 110 мм;

- короткоправочные станы, необходимые для производства труб диаметром 60–450 мм;

- оборудование трехвалкового типа — для изготовления толстостенных труб диаметром 35–200 мм (трубы, получаемые на таком оборудовании, отличаются пониженной степенью разностенности);

- пилигримовые станы, используемые для изготовления бесшовных труб значительного диаметра (400–700 мм).

Прокатная клеть листопрокатного стана

На современных предприятиях применяются также станы деталепрокатного или специального типа. Используются они для производства профильных и трубных заготовок, длина которых не превышает 3 метров. Кроме того, возможности такого оборудования позволяют изготавливать с его помощью заготовки в виде шаров, гнутых профилей, зубчатых колес, винтов, труб с ребристым сечением и др. Доработка заготовок осуществляется уже на предприятиях, которые используют их для производства своей продукции.

Принцип выбора

При покупке оборудования обращают внимание на следующее:

- Производительность выпуска готовой продукции, автоматизация процесса, надежность и качество профиля.

- Применение дополнительных установок, для обеспечения автоматического проката.

Преимущества и недостатки

К достоинствам метода проката относят:

- повышенную производительность;

- широкий ассортимент готовой продукции;

- использование программного управления для автоматизации процесса.

Среди отрицательных показателей стоит отметить:

- Использование прокатных станков требует затрат на сырье и электроэнергию, а также обслуживание оборудования.

- После проката необходима дополнительная обработка.

- Для прессования заготовки следует разогревать.

Повышенная производительность

Производители и цена

На металлургических предприятиях применяют оборудование от зарубежных и отечественных производителей. Российские компании стараются не уступать иностранным конкурентам. Цена прокатных станов зависит от изготовителя. Стоимость начинается от нескольких тысяч и доходит до 5–6 миллионов рублей. На цену также влияют производительность, тип готового профиля, а также количество клетей и валков.

Это интересно: Плоскошлифовальные станки — конструкция и способы шлифовки металла

Для чего необходимо это оборудование

Потребность в таком прочном и надежном материале как металл постоянно растет, что приводит к необходимости открытия новых металлургических предприятий и модернизации уже работающих. Список отраслей промышленности, в которых без применения металла просто не обойтись, можно продолжать до бесконечности. Это машиностроение, автомобиле- и судостроение, строительная сфера и многие другие.

Для того чтобы металлическая руда превратилась в металлопрокат определенной марки, необходимо выполнить массу основных и вспомогательных операций, для каждой из которых используется специальное оборудование. Одним из основных типов металлургического оборудования, на котором в результате пластической деформации из раскаленной заготовки получается лист металла, является прокатный стан. Именно на нем производится основной объем работ, выполнением которых занимаются металлургические предприятия.

Основное оборудование прокатного производства

Основное оборудование прокатного производства — это прокатные станы и валки. Прокатным станом называется технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки, отделки (правки, обрезки кромок, резки на мерные изделия и пр ) и транспортировки.

Рис. 5. Схема прокатки двумя валками

Прокатные валки (рис. 5) являются основной частью прокатного стана: они обжимают металл 1 и придают ему требуемую форму. Прокатный валок состоит из бочки 4 (гладкой или с ручьями), шеек 3, расположенных с обеих сторон бочки и опирающихся на подшипник валка, трефов 2, предназначенных для соединения валка со шпинделем. Концы валков могут быть плоскими или цилиндрическими (со шлицами или шпоночными канавками)

Валки изготовляют из отбеленного чугуна или легированной стали (хромоникелевой и хромомолибденовой) и тщательно шлифуют; стальные валки калят. Валки имеют твердость от 150 до 800 НВ по Бринеллю. Стальные валки бывают литые или кованые. Кованые валки прочнее литых Применяют предварительно напряженные составные валки В настоящее время появились твердосплавные валки небольших размеров (например, из сплавов ВК6, ВК8 и др. ). Валки бывают диаметром от 3 до 1500 мм имеют длину бочки до 5000 мм.

Шейки прокатных валков вращаются во вкладышах из текстолита, пластифицированной древесины подшипников скольжения или в роликовых подшипниках качения, устанавливаемых в подушках клетей. Текстолитовые вкладыши смазывают и охлаждают водой.

Устройства, обеспечивающие деформацию металла в валках, называют основным оборудованием, а оборудование для остальных технологических операций — вспомогательным оборудованием.

К основному оборудованию относятся:

- рабочая клеть и ее узлы и детали (валки, подшипники, нажимное и уравновешивающее устройство, установочные устройства валков в осевом направлении, валковая арматура и пр. ) . Определяющими характеристиками рабочей клети являются диаметр и длина бочки прокатных валков;

- электродвигатель прокатного стана;

- передаточные механизмы, обеспечивающие передачу вращения от двигателя к рабочим валкам (шпиндели, главные и коренные муфты, редукторы, маховики, шестеренная клеть)

Кинематическая схема прокатного стана представлена на рис. 6. В рабочей клети между валками 1, расположенными в подушках с подшипниками, прокатывается заготовка 2 Вращательное движение валкам передается от главного электродвигателя 8 через редуктор 7 с маховиками 6, муфты 5, шестеренную клеть 4 и шпиндели 3

Рис. 6. Кинематическая схема трехвалкового прокатного стана

Рис. 7. Классификация рабочих клетей прокатных станов: а — дуо; б — трио сортовые; в — трио листовые; г — кварто листовые; д — кварто для прокатки рулонов; е — многовалковая (шестивалковая); ж — многовалковая (двадцативалковая); з — универсальная; и — специальная

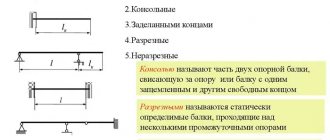

В зависимости от конструкции и расположения валков рабочие клети прокатных станов подразделяют на шесть групп: дуо, трио, кварто, многовалковые, универсальные и специальной конструкции. Клети дуо (двухвалковые) бывают реверсивные (прокатка ведется в обе стороны) и нереверсивные (в одну сторону) (рис. 7) .

Клети трио (трехвалковые) чаще всего нереверсивные. Прокатка на таких станах ведется вперед между нижним и средним валками и назад — между верхним и средним.

Клети кварто (четырехвалковые) имеют четыре валка (рис. 8), расположенных друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Многовалковые клети имеют пять и более валков.

Рис. 8. Стан кварто для холодной прокатки ленты: 1 — привод подающей моталки; 2 — прокатываемая лента; 3 — электродвигатель привода валков; 4 — редуктор; 5 — шпиндели; 6 — поддерживающие валки; 7 — рабочие валки; 8 — барабан приемной моталки

Рис. 9. Непрерывный рельсобалочный стан на (КНР)

В зависимости от расположения рабочих клетей прокатные станы подразделяются на одноклетьевые, линейные, последовательные, полунепрерывные и непрерывные (рис. 9). Непрерывные станы являются наиболее совершенными. Благодаря автоматизации скорость прокатки может достигать 60 м/с.

Рабочая клеть является основным узлом прокатного стана. В клети осуществляется прокатка металла. Она состоит (рис 10) из двух станин 5 с приливами (лапами) 2, плитовин 1, на которые опираются станины, установочных труб 9, соединяющих станины, крышки 3, прокатных валков 10, подушек нижнего 7, среднего 6 и верхнего 4 валков и подшипников для них, механизма 8 для установки валков в вертикальной плоскости и в осевом направлении и устройства 11 для уравновешивания нижнего валка. Кроме этого есть валковая арматура (линейки, проводки, пропуски и пр. ), устройства для смазки, охлаждения или нагрева валков.

В опорах (подушках) находятся вкладыши скольжения или подшипники качения для шеек валков. Станины изготовляют двух типов — закрытые и открытые (с крышкой). Закрытые станины лучше обеспечивают точность прокатываемого профиля, но у такого стана затруднена замена валков Но есть конструкции открытых станин с клиновым креплением крышки (рис 1 61), имеющие высокую надежность и по жесткости приближающие открытую станину к станинам закрытого типа.

Рис. 10. Общий вид клети трио крупносортного стана 500

Рис. 11. Клиновое крепление крышки станины

Помимо прокатных клетей с горизонтально расположенными валками, широкое применение находят клети, в которых одновременно имеются горизонтальные и вертикальные валки для обжатия проката со всех сторон без кантования.

Для прокатных станов применяют двигатели постоянного или переменного тока (асинхронные и синхронные). Поскольку число оборотов быстроходных двигателей обычно не соответствует числу оборотов валков в прокатных клетях, между двигателями и клетями устанавливают редукторы. В прокатных клетях вращающий момент двигателя необходимо распределить между несколькими валками. Для этого применяют шестеренные клети. Крутящий момент от двигателя к валкам передается при помощи шпинделей и муфт.

Проволочные и комбинированные станы

Проволочные станы предназначены для производства катанки в бунтах, а комбинированные станы дополнительно производят и сортовой прокат как в бунтах так и прутках.

В настоящее время в составе оборудования проволочных станов широко применяются индивидуальные приводы клетей, бесстанинные клети, системы быстрой перевалки, автоматической настройки валков и управления межклетевым натяжением, блоки трех- и четырехвалковых клетей, позволяющие ужесточить допуски на размеры сечения проката.

На ряде станов скорость прокатки катанки ∅ 5,5 мм возросла до 140 и даже до 150 м/с, масса бунта ⎯ до 3 т, коэффициент использования стана ⎯ до 0,9. Увеличение скорости прокатки позволяет при сохранении высокой производительности уменьшить диаметр катанки до 4,5 мм.

При строительстве новых станов предпочтение отдается однониточным станам, которые обеспечивают большую точность размеров сечения и стабильность механических свойств проката.

В качестве примера современного стана рассмотрим концепцию комбинированного стана, разработанную фирмой SMS Meer, схема которого представлена на рис. 77. Данный стан рассчитан на выпуск разнообразной прокатной продукции, как в бунтах, так и в прутках.

Рис. 77. Комбинированный сортопроволочный стан фирмы SMS: 1 – нагревательная печь; 2 – черновая группа клетей; 3 – промежуточная группа; 4 – редукционно-калибровочный блок PSM; 5 – 10-клетевой блок MEERdrive; 6 – 4-клетевой блок MEERdrive PLUS; 7 – петлевой виткообразователь; 8 – линия охлаждения LCC; 9 – моталки; 10 – участок обработки бунтов; 11 – линия закалки и отпуска проката; 12 – система HSD; 13 – холодильник; 14 – участок отделки прутков

В черновой и промежуточной группе устанавливаются бесстанинные клети HL (HousingLess). Такие клети компактны за счет валков небольшого диаметра, и в то же время их конструкция обеспечивает достаточную жесткость, а свободный доступ к валкам облегчает их замену и настройку вводной и выводной арматуры. Клети в группе устанавливаются последовательно с чередованием вертикальных и горизонтальных (рис. 78).

Рис. 78. Группа бесстанинных клетей

Также на прокатных станах используются и консольные клети CL (Compact cantilever stands). Преимуществом которых является компактность, низкая стоимость оборудования, простота в обслуживании и высокая точность прокатки. Такие клети используются в чистовых блоках (рис. 79), в промежуточной (рис. 80) или черновой группе клетей.

Рис. 79. Чистовой блок консольных клетей с валками, расположенными под 45 градусов

Десятиклетевой чистовой блок выполнен по технологии MEERdrive®, а четырехклетевой блок по технологии MEERdrive® PLUS. Эти технологии предусматривают отдельный двигатель на каждую клеть (а не групповой привод). Кроме компактности оборудования, это позволяет осуществлять более тонкую регулировку скоростного режима и экономить электроэнергию.

Рис. 80. Промежуточная группа консольных клетей

Для обеспечения высоких скоростей прокатки (до 120 м/с) используются проводки MEERguides (рис. 81).

Рис. 81. Проводка MEERguides

Между промежуточной группой и чистовыми блоками установлен редукционно-калибровочный блок PSM, который дает как подкат для чистовых блоков, так и готовую продукцию (см статью “Эффективность использования технологических смазок при горячей прокатке”).

Рис. 82. Петлевой виткообразователь

На стане используются устройства для ускоренного охлаждения проката, которые обеспечивают его закалку и отпуск в потоке стана. Предусмотрено несколько маршрутов получения готового проката:

- I – раскат после редукционно-калибровочного блока уже является готовой продукцией и сразу идет на виткообразователь (рис. 82), минимальный диаметр катанки в этом случае – 16 мм;

- II – раскат проходит 10-клетевой и 4-клетевой чистовые блоки, после чего направляется на виткообразователь (минимальный диаметр катанки 4,5 мм) или проходит только 10-ти клетевой блок и направляется на холодильник для прутков;

- III – раскат из редукционно-калибровочного блока подается на холодильник для прутков;

- IV – раскат проходит 8-клетевой блок и подается на холодильник для прутков.

Рис. 83. Линия воздушного охлаждения катанки LCC

Для охлаждения проката в бунтах после виткообразователя установлена линия воздушного охлаждения LCC (Loop Cooling Conveyor). На данной линии (рис. 83) возможно осуществлять регулировку режима охлаждения катанки в широких пределах за счет использования 3-х вентиляторной технологии (3-fan technology), которая позволяет охлаждать витки катанки максимально равномерно, а также путем опускания тепловых экранов применять режим «мягкого» охлаждения.

Рис. 84. Холодильник с системой HSD

Для охлаждения раската в прутках используется холодильник с системой HSD (рис. 84) описанный в статье “Энергосберегающие технологии нагрева металла в колодцах, методических и термических печах. Горячий посад и прямая прокатка”.