Сведения о производителе консольно-фрезерного станка 6А12п, 6А12р

Вертикальный консольно-фрезерный станок 6А12п, 6А12р производил Луганский станкостроительный завод, основанный 12 октября 1892 года. С 1935 по 1958 год и с 1970 по 1990 год — Ворошиловоградский станкостроительный завод им В.И. Ленина.

За время своей истории предприятие носило разные официальные и сокращённые наименования: Луганский казённый патронный завод, Луганский патронно-станкостроительный завод имени В. И. Ленина, Луганский Станкостроительный завод им. В. И. Ленина.

Луганский станкостроительный завод одним из первых в бывшем Советском Союзе освоил крупносерийное производство фрезерных станков с цикловой и числовой системами программного управления. Заводом были разработаны и запущены в производство особо сложные высокопроизводительные станки с автоматической сменой инструмента и числовым программным управлениям моделей СВМ1Ф4 и СФ68Ф3П. На заводе освоен выпуск малогабаритных токарных МС-03 и МС-04, фрезерных МС-51, МС-54, СВФ1 и сверлильных станков СВС1-010.

Станки, выпускаемые Луганским станкостроительным заводом

- 6А12п

— станок консольно-фрезерный вертикальный 320 х 1250 - 6С12

— станок консольно-фрезерный вертикальный 320 х 1250 - МС-03

— станок токарно-винторезный малогабаритный Ø 270 - МС-51

— станок фрезерный настольный вертикальный 200 х 500 - СВМ1Ф4

— станок фрезерный вертикальный с ЧПУ и АСИ - СФ-15

— станок консольно-фрезерный вертикальный 320 х 1250 - СФ-35

— станок консольно-фрезерный вертикальный 320 х 1250

Отзывы

Вертикальный консольный фрезерный станок 6М12П отличается надежностью и прочностью. Он сохранил работоспособность, используется на производстве единичных деталей, и в домашних мастерских. Хозяева положительно отзываются об агрегате.

Members. Купил вертикально фрезерный станок 6Ь12П Горьковского завода. Он представляет копию легендарного 6Р12, но имеет повышенную точность. Включил, проверил, все работает четко. Износа на направляющих практически нет, в сумме составляет 0,1 мм. Отшабрил направляющие, убрал яму. Станок после профилактики и использую для выравнивания по плоскости автомобильных головок. Приобретением доволен.

Модель 6М12П хорошо зарекомендовала себя при изготовлении сложных по конфигурации деталей из металла. Она отличается высокой точностью и простотой управления. Многофункциональный станок выполняет сложные технологические операции с высокой точностью. Прочная стойка и основание гасят вибрацию.

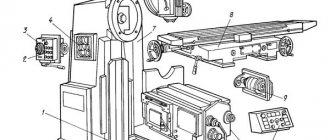

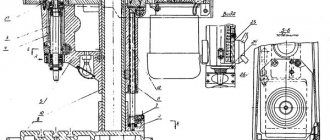

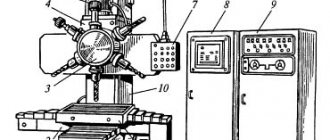

6А12п Расположение составных частей консольно-фрезерного станка

Расположение составных частей фрезерного станка 6А12п

Перечень составных частей консольно-фрезерного станка 6А12п

- рукоятка переключения подач;

- конечные кулачки поперечного хода;

- блок электроупоров «Поперечно»;

- блок электроупоров «Вертикально»;

- пульт набора и считывания программы;

- кнопка «Возврат барабана в нулевое положение»;

- кнопка «Толчок шпинделя»;

- рукоятки переключения скоростей;

- винт поворота головки;

- рукоятка зажима пиноли;

- рукоятка перемещения пиноли;

- конечные кулачки продольного хода;

- блок электроупоров «Продольно»;

- пульт управления;

- лимб поперечного перемещения стола;

- лимб вертикального перемещения стола;

- лимб продольного перемещения стола;

- винт регулировки клиньев салазок;

- рукоятка зажима салазок.

Вес, габариты и устройство конструкции

Станок 6М12П отличается жесткостью конструкции, что позволяет с высокой точностью – класс Н, изготавливать сложные детали. Основные размеры агрегата:

- стол 1250×320 мм;

- максимальный вес заготовки 250 кг;

- габариты 2395×1745×2000 мм;

- вес 3000 кг.

Наибольшее продольное перемещение стола в механическом режиме 700 мм.

Станок состоит из стандартных узлов:

- основание;

- станина;

- поворотная головка;

- консоль;

- салазки и стол;

- электрооборудование;

- коробка скоростей;

- коробка подач;

- коробка переключения;

- коробка подач.

Двигатель привода крепится на стойке сзади. В полом корпусе коробка скоростей.

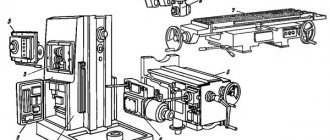

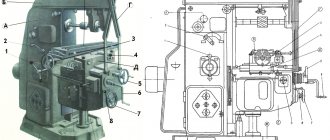

Конструкция отдельных узлов консольно-фрезерного станка 6А12п

Станина и коробка скоростей

Коробка скоростей консольно-фрезерного станка 6а12п

Станина — это пустотелая отливка трапецоидального сечения с большим числом ребер и взаимно перпендикулярных стенок, что придает ей жесткость.

В боковых нишах станины, закрываемых дверками, размещены две панели электрооборудования. Для предупреждения попадания на электроаппаратуру масла и грязи дверки с внутренней стороны имеют уплотнение.

Коробка скоростей смонтирована в расточках станины (в ее верхней части). Она имеет 18 ступеней чисел оборотов. Нужное число оборотов устанавливается переключением трех блоков шестерен.

Вал электродвигателя через упругую муфту связан с валом 1 (рис. 10) коробки скоростей. От нее через коническую шестерню с круговым зубом движение передается на фрезерную головку, установленную на валу V.

При сборке передней опоры вала V и затяжке подшипников осевой люфт вала не должен превышать 0,03—0,06 мм. Регулировка производится за счет подшлифовки колец, находящихся между подшипниками. Зацепление конических колес регулируется тремя винтами в стакане передней опоры.

Торможение шпинделя осуществляется электромагнитной муфтой в течение 2—4 сек.( Торможение шпинделя в станке 6А12Р электродинамическое.)

Механизм переключения скоростей

Механизм переключения скоростей консольно-фрезерного станка 6а12п

Механизм переключения скоростей (рис. 11) — кулисный с одной рукояткой. Перемещение кулис осуществляется зубчатым секторным механизмом. Заданные перемещения от кулис передаются вилкам, переключающим блоки шестерен коробки скоростей.

Нужное число оборотов шпинделя устанавливается вращением рукоятки в любую сторону с отсчетом по лимбу. Во избежание самопроизвольного включения механизм имеет фиксатор. Кроме того, от нефиксированного положения рукоятки предусмотрена электрическая блокировка микровыключателем.

Фрезерная головка

Фрезерная головка консольно-фрезерного станка 6а12п

Поворотная фрезерная головка (рис. 12) представляет собой фасонную чугунную отливку, в расточках которой смонтированы подвижная пиноль 15, шпиндель 13 и промежуточный вал 2 с зубчатой передачей. Передней опорой шпинделя служит двухрядный радиальный роликоподшипник № А3182118 с короткими цилиндрическими роликами. Задней опорой являются два радиально-упорных подшипника № А36214. Натяг подшипников задней опоры шпинделя осуществляется подшлифовкой колец 9, а подшипника № А3182118 -полуколец 12.

Шпиндель — разгруженный. Осевые и радиальные нагрузки, возникающие на шестерне 6, воспринимаются непосредственно корпусом через подшипники. Для регулировки зацепления конических шестерен предусмотрены три винта 1.

Механизм перемещения пиноли состоит из кронштейна с гайкой 8, жестко закрепленных на пиноли, и винта 7, получающего вращение от двух конических шестерен 10. Одна из шестерен сидит на валике вместе с маховиком 11. При перемещении пиноли необходимо отпустить рукоятку, расположенную с левой стороны фрезерной головки.

Поворот фрезерной головки осуществляется вручную при помощи валика с шестерней, вмонтированных во фланцевую часть станины.

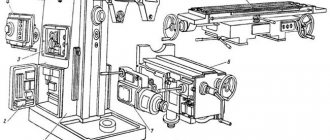

Консоль

Консоль фрезерного станка 6а12п. (Вертикальный разрез)

Консоль фрезерного станка 6а12п. (Горизонтальный разрез)

Консоль — это чугунный корпус с прямоугольными направляющими под станину и перпендикулярными к ним направляющими под салазки. Будучи несущим кронштейном стола и салазок, консоль одновременно служит для размещения механизмов, передающих движение на продольную, поперечную и вертикальную подачи, электродвигателей, коробки подач, механизма опускания и подъема консоли, электромагнитных муфт и др. На консоли монтируется также пульт управления станком.

По бокам и сверху консоли имеются три окна (рис. 13), через которые осуществляется регулировка электромагнитных муфт. С правой стороны консоли расположено окно с крышкой 8 для монтажа механизма опускания и подъема консоли. Крышкой 7 закрывается ниша, в которой находятся клеммные наборы 6 с электропроводкой, идущей к электромуфтам и электродвигателям. Передняя плоскость консоли закрывается крышкой 1, которая служит дополнительной опорой для валов подач. На крышке монтируются три лимба подач: продольной, поперечной и вертикальной (цена деления лимба 0,05 мм, один оборот лимбов продольной и поперечной подач соответствует перемещению стола на 5 мм, лимба вертикальной подачи — на 2 мм).

Для работы на станке вручную необходимо: оттянуть лимб, совместить его нулевую риску с риской на конической втулке и затем, вращая рукоятку, подавать на необходимый размер фрезерования.

Внутри консоли расположены три горизонтальных вала: продольного хода стола 11, вертикального хода консоли 10 и поперечного хода салазок 9. На концах валов имеются три кулачка для передачи вращения от рукояток ручного управления, имеющих блокировку механической подачи.

На каждом валу расположено по две электромагнитных муфты 2, посредством которых осуществляется движение консоли, стола и салазок в продольном, поперечном и вертикальном направлениях. Реверсирование движений происходит с помощью электромагнитных муфт. От среднего вала через коническую шестерню движение передается на вертикальный винт 3.

Ходовой винт вертикальной подачи посредством гайки 4 опирается на стойку 5, которая крепится жестко в основании станка.

В вертикальной стенке консоли крепится шариковая предохранительная муфта, входящая в зацепление с VI валом коробки подач. Для регулировки муфты необходимо снять крышку 12 с левой стороны консоли и через окно с помощью гаек отрегулировать нормальную работу муфты. Регулировка будет правильной, если при фрезеровании чугуна (HB = 160..180) торцевой фрезой Ø 110мм, с числом зубьев 12, при ширине фрезерования 80 мм, глубине 6 мм, подаче 500 мм/мин, и скорости вращения шпинделя 1000 об/мин, муфта периодически прощелкивает.

Коробка подач

Коробка подач фрезерного станка 6а12п

Коробка подач станка 6А12П (рис. 14) обеспечивает 18 рабочих, ускоренную и замедленную подачи.

В коробке подач станка 6А12Р (рис. 15) отсутствует узел замедления подач. К корпусу коробки подач прифланцован механизм переключения подач.

Переключение подач осуществляется тройными блоками на III и V валах и переборной шестерней (z=40) на V валу, Для переключения подачи рукоятку лимба следует повернуть на один оборот.

Ускоренная подача происходит при включении электромагнитной муфты на VI валу колобки подач.

При снятии коробки подач следует особое внимание обратить на последовательность разборки. Необходимо снять крышку 12 с левой стороны консоли (рис. 13), отвернуть три винта в корпусе предохранительной муфты, повернуть шестерню 13 выборкой к муфте так, чтобы можно было вынуть муфту через окно. После этого можно приступить к снятию коробки подач. Для облегчения ее монтажа рекомендуется снять фильтр 4 (рис. 24), вывернуть пробку 5 и снять плунжер насоса 3, который мешает установке коробки подач в консоль.

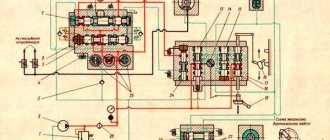

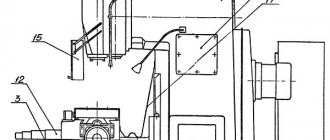

Механизм опускания и подъема консоли

Гидравлический механизм опускания и подъема консоли (рис. 16) состоит из корпуса, в котором находятся поршень-рейка 2, фиксаторы 3 и 4. плавающий распределитель 5 и маслонасос 1, приводимый во вращение электродвигателем.

Опускание консоли при включении механизма происходит автоматически при ускоренном ходе. При включении же ускоренного хода от кнопки или кулачка (работа по программе) включается двигатель маслонасоса. Масло из полости 4 нагнетается в полость Б, предварительно утопив фиксатор 4, с которым жестко связан стержень 6. Этот стержень воздействует на блок-контакт БК1, разрывая цепь питания муфты «Подача» и подготавливая цепь питания пускателя опускания консоли (рис.17). Поршень-рейка 3 перемещается влево до тех пор, пока фиксатор 4 под воздействием пружины не зайдет в гнездо. При этом фиксатор воздействует на блок-контакт БК2, прекращается питание пускателя механизма опускания консоли, и двигатель маслонасоса 1 отключается.

При переключении с ускоренного хода на подачу или при нажатии на кнопку «Стоп» происходит обратная работа насоса: масло нагнетается в полость А, перемещая поршень 3 вправо; фиксатор 4 нажимает на блок-контакт БК-2, подготавливая цепь питания пускатели опускания консоли.

Перемещаясь вправо, поршень-рейка открывает канал 2, через который масло попадает под фиксатор 5 и перемещает его вверх до фиксированного положения. Цепь питания пускателя подъема консоли разрывается и создается цепь питания муфты «Подача».

Поршень-рейка 3 вращает зубчатый сектор, представляющий собой винт-втулку. Витки наружной резьбы винта являются опорой для гайки-втулки, жестко закрепленной в расточке корпуса консоли. Сектор сидит на упорном шарикоподшипнике, который опирается на бурт ходового винта консоли. Вращаясь, он заставляет опускаться или подниматься на 1 мм гайку и вместе с ней консоль, в то время как ходовой винт консоли остается неподвижным.

Стол и салазки

Стол является последним элементом в цепи продольных подач. За счет салазок и консоли стол получает возможность поперечных и вертикальных перемещений.

На салазках (рис. 18) расположена рукоятка включения подачи 7. Если эта рукоятка установлена в положение «Подача круговая», то продольных перемещений стола не будет, вращается шлицевый вал 32 с приводной шестерней гитары 9, с которой снимается движение при установке круглого стола или делительной головки с единичным и автоматическим непрерывным делением.

При тяжелом силовом режиме на продольной подаче жесткость салазок может быть увеличена за счет рукояток 12 зажима салазок на консоли 10, которые через эксцентриковый вал 14 поджимают клинья 13. Однако пользоваться рукоятками приходится редко, т. к. при обычных условиях работы достаточна жесткость салазок без зажима. Включать поперечный ход при зажатых рукоятках зажима салазок нельзя, потому что механизм подачи будет работать с большой перегрузкой.

Ограничительные кулачки продольного хода 3 и 8 предназначены для автоматического выключения продольной подачи или продольного быстрого хода, а ограничительные кулачки 11 — для выключения поперечного хода. Перемещение конечных кулачков ограничивается винтами 2. Работать на станке без ограничительных кулачков воспрещается.

Для настройки станка 6А12П по программе используются кулачки 5, которые крепятся в пазах стола, консоли и станины.

Винты 6 предназначены для выбора люфта в скосах стола при тяжелом фрезеровании, если оно ведется кратковременно по длине.

Механизм выбора люфта в паре винт-гайка продольного хода

Механизм выбора люфта состоит из корпуса 20 (рис. 18, К — К), к торцу которого крепится шестеренчатый маслонасос 27.

В цилиндре корпуса механизма ходит поршень двустороннего действия. Давление в обеих полостях цилиндра регулируется клапанами.

Шестеренчатым насосом масло нагнетается в одну из полостей цилиндра, заставляя перемещаться поршень 26 со штоком 25. Шток поршня шарнирно соединен с удлиненным рычагом 21, который вращает ось 19. На оси сидит укороченный рычаг 18, соединенный через тягу 1 с вилкой 2 (рис. 19). Вилка непосредственно воздействует на обе полугайки, с помощью которых выбирается люфт в винтовой паре.

Механизм выбора люфта включается автоматически при работе станка в условиях попутного фрезерования (тумблер необходимо поставить в положение «Попутное фрезерование»). При движении стола вправо ротор электродвигателя механизма должен вращаться по часовой стрелке (если смотреть на двигатель со стороны крыльчатки). На станке 6А12Р люфт в паре винт—гайка по мере их износа устраняется подтягиванием полугайки.

Электромагнитная муфта

Многодисковая электромагнитная муфта предназначена для передачи крутящего момента величиной 5—7,5 кг. м. Обмотка электромагнита рассчитана на напряжение 24 в и мощность 13,7 Вт; провод обмотки ПЭВ-1 имеет диаметр 0,44 мм и число витков 1360. Муфта (рис. 20) состоит из электромагнита 1, якоря 3> дисков, регулировочной гайки 4, нажимной тарельчатой пружины 7 и пружин, разжимающих диски после того, как муфта обесточена.

Якорь и ярмо электромагнита выполнены из железа Армко. Внутренние фрикционные диски 6 — стальные, наружные 5 — из стали с металлокерамической обкладкой.

Питание к электромагниту муфты подводится через щеткодержатель. Магнитный поток, создаваемый находящейся на ярме катушкой, замыкаясь через якорь, притягивает его к электромагниту. Якорь через три винта связан с крестовиной, которая посредством тарельчатой пружины сжимает наружные и внутренние фрикционные диски, передающие крутящий момент.

По мере износа металлокерамической обкладки необходимо производить регулировку муфты при ее обесточенном состоянии. Для этого нужно отжать планку 8 с фиксатором 9 к якорю и повернуть ее на 30—45° влево или вправо от радиального положения. Затем повернуть регулировочную гайку против часовой стрелки (если смотреть на нее со стороны дисков) на 3—4 шага соответственно отверстиям захода фиксатора 9 и диска 10, поставить планку 8 в радиальное положение и незначительным вращением гайки 4 влево и вправо застопорить ее фиксатором 9. Включить муфту и посмотреть, прилегает ли якорь 3 к ярму по всей окружности; если нет, то следует отпустить гайку на 1—2 шага фиксатора.

Электромагнитная муфта может работать как в масляной среде, так и в воздушной.

Блок электроупоров

Блок электроупоров станка 6А12П (рис. 21) состоит из корпуса 2, внутри которого вмонтированы десять микровыключателей 1 (восемь из них предназначены для работы по программе). Два микровыключателя являются конечными: один «Стоп» — для движения стола, например, влево — обозначается значком 0 — , другой «Стоп» — для движения стола вправо — обозначается — 0. Обозначения всех микровыключателей нанесены на съемную крышку 8.

Блок электроупоров работает следующим образом: при нажатии кулачка на подвижный упор 3 движение передается через регулировочный винт 4 на пружинный рычаг 5, который непосредственно воздействует на микровыключатель. Время срабатывания микровыключателя при перемещении подвижного упора 3 зависит от настройки регулировочного винта 4. В случае большого хода упора рычагом 5, создается пережим в блоке. Все десять пружинных рычагов свободно сидят на оси 6. Блок электроупоров герметически закрыт, на каждом упоре имеется защитный резиновый колпачок 7.

Технические характеристики

Расположение компонентов

Для ознакомления с эксплуатационными и рабочими характеристиками станка 6Р12 необходимо детально изучить паспорт оборудования. Так как эта модель относится к разряду профессиональной – работник перед выполнением фрезерования должен пройти инструктаж по технике безопасности, детально ознакомиться с принципом работы элементов и узлов.

Масса станка со всем установленным оборудованием составляет 3120 кг. Его размеры не превышают показателей 228*196,5*226,5 см. При сравнении с аналогичными модели можно заметить, что габариты станка больше стандартных. Это нужно учитывать при выборе места установки.

Основные технические характеристики модели 6Р12 подробно указаны в паспорте. Но для выбора правильного режима работы следует знать такие параметры станка:

- габариты рабочего стола – 125*32 см;

- максимально допустимая масса обрабатываемой заготовки – 250 кг;

- ход рабочего стола. В продольном направлении – до 80 см; в поперечном – 25 см;

- максимальное вертикальное смещение поверхности стола – до 42 см;

- номинальная частота вращения шпиндельной головки варьируется от 40 до 2000 об/мин;

- количество скоростей шпинделя – 18;

- пиноль шпинделя может изменять свое положение на 70 мм;

- число подач рабочего стола одинаково для всех направлений (продольных, поперечных и вертикальных) и составляет 22.

Мощность электродвигателя главного привода шпинделя равна 7,5 кВт. Для активации фрикциона быстрого хода рабочего стола вертикально-фрезерный станок 6р12 имеет в конструкции специальные зубчатые колеса, соединенные с валом силовой установки.

Система охлаждения

Охлаждение рекомендуется применять при работе быстрорежущими фрезами по стали. Оно не только уменьшает нагрев режущих лезвий инструмента, но и улучшает условия резания металла.

Количество подаваемой эмульсии регулируется краном, которым можно пользоваться и как краном-выключателем эмульсии. В качестве охлаждающей жидкости применяются также эмульсии.

По боковой канавке стола (рис. 18, В — В) эмульсия стекает под уклон через фильтр 28, проходит сетки 29 и 30 и через трубку 31 поступает в канавку салазок, выполненную с уклоном. Далее через ниппель и шланг жидкость поступает, в консоль. По мере накопления стружки в фильтре 28 его следует очищать.

Назначение станка

Серия станков имеет различные модификации, но многие характеристики в пределах модельного ряда остаются одинаковыми. 6М12П – это усовершенствованная версия серии Н.

Благодаря использованию таких приспособлений можно выполнять большое количество операций:

- Фрезерование различных деталей, основой для которых послужили материалы вроде цветных и чёрных металлов, чугуна и стали. Форма может быть любой – радиусной и концевой, цилиндрической, торцевой.

- Поддержка циклов на автомате, полуавтомате. Благодаря этому станки становятся незаменимыми помощниками при выполнении работ с операционным характером, с полностью автоматизированными линиями.

- Станки позволяют обрабатывать поверхности горизонтального и вертикального типа, пазы и углы.

- Фрезерование может быть встречным, либо попутным.

- Скоростное фрезерование – метод обработки, при использовании которого оборудование становится особенно эффективным.

Система смазки

Своевременная смазка предохраняет станок от износа и сохраняет на более длительный период его первоначальную точность.

Для смазки станка применяется масло индустриальное «20» (веретенное «3»), ГОСТ 1707-51.

Перед пуском станка резервуары с пробками 2, 9, 10 и 12 (рис. 22) заполняются маслом до уровня, определяемого верхними отверстиями соответствующих маслоуказателей 3, 4 и 11. Не допускается падение уровня масла ниже нижних отверстий маслоуказателей.

Смазка главного привода

Смазка шестерен и подшипников производится плунжерным маслонасосом, привод которого осуществляется от торцового кулачка 2 (рис. 23). Насос расположен в расточке станины и крепится четырьмя винтами. При монтаже насоса необходимо следить за герметичностью присоединения трубопровода к маслонасосу, чтобы не было подсасывания воздуха через зазоры в систему маслопровода.

Плунжером насоса масло нагнетается в маслораспределитель 1 и по трубкам подходит к местам смазки. Маслораспределитель имеет регулировочные винты, с помощью которых регулируется подача масла в ту или иную точку смазки станка.

К фрезерной головке смазка подается хлорвиниловым шлангом 4 (рис. 12), который соединен со штуцером 3 на верхнем фланце корпуса фрезерной головки. В результате регулировки винтом 5 достигается капельная подача масла к подшипникам передней и задней опор шпинделя. Регулировка считается правильной, если за 40..60 сек. подается одна капля.

При продолжительной работе станка масло собирается во фланце 14. Для удаления излишков масла фланец имеет сливное отверстие. О работе маслонасоса можно судить по маслоуказателю на фрезерной головке.

Смазка консоли и коробки подач

Смазка консоли (рис. 24) осуществляется принудительно от плунжерного насоса 1, прифланцованного к днищу консоли. Насос засасывает масло через сетку фильтра 4 и подает его в маслораспределитель 2, находящийся на правой стороне консоли. О работе маслонасоса можно судить по пульсации масла в маслораспределителе.

Количество подаваемого масла в трубку регулируется при помощи винтов маслораспределителя.

Регулировка давления масла в системе смазки производится регулировочным клапаном.

Смазка вертикального винта консоли

В нижней части станины имеется масляная ванна, предназначенная для смазки винта вертикального хода консоли. Уровень масла при заливке определяется по маслозаливочному отверстию 10 (рис. 22). Заливка производится до тех пор, пока масло не начинает выливаться из этого отверстия. Консоль при заливке масла должна быть опущена.

Смазка салазок

Смазка салазок осуществляется от шестеренчатого насоса 27 механизма выбора люфта (рис. 18).

При нажатии на кнопку 4 начинает работать насос, подающий масло в распределитель, из которого оно поступает к точкам смазки.

Указателем начала подачи масла служит струйный маслораспределитель 1. Через 4..5 сек. после появления масла в маслоуказателе кнопку 4 следует отпустить. Смазку салазок нужно производить два раза в смену.

Вертикально-фрезерный станок мод. 6Т12, 6Т13(аналог 6Р12, 6Р13, ВМ127М).

ОСОБЕННОСТИ КОНСТРУКЦИИ СТАНКА 6Т-12, 6Т-13.

- Наличие различных автоматических циклов фрезерования.

- Автоматизированная смазка узлов.

- Автоматизированное крепление инструмента в шпинделе.

- Наличие механизма пропорционального замедления подачи.

- Электромагнитные муфты управления переключений координат.

- Наличие устройства ограничения зазора в винтовой паре продольного хода.

- Механическая предохранительная муфта защиты привода подач.

- Электромагнитная муфта торможения шпинделя при остановке.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ СТАНКА ФРЕЗЕРНОГО КОНСОЛЬНОГО:

| Вертикально-фрезерный консольный станок мод. 6Т12, 6Т13 широко применяется в различных современных металлообрабатывающих производствах для выполнения разнообразных фрезерных работ цилиндрическими, угловыми, фасонными, торцевыми и другими фрезами; при обработке горизонтальных, вертикальных плоскостей, пазов, рамок, углов, зубчатых колес, моделей штампов, пресс-форм и других деталей из стали, чугуна, цветных металлов и их сплавов. | ||

| 6Т12 | 6Т13 | |

| Конец шпинделя, ГОСТ 24644-81 | 50, 40 | 50, 40 |

| Наибольший допустимый диаметр фрез, мм шпиндель поворотной головки | 160 | 200 |

| Размеры рабочей поверхности стола, мм ширина длина | 3201250 | 4001600 |

| Наибольшее перемещение стола, мм продольное поперечное вертикальное | 800320420 | 1010400430 |

| Количество Т-образных пазов | 3 | 3 |

| Количество частот вращения шпинделя поворотной головки | 18 | 18 |

| Пределы частот вращения шпинделя, об./мин. поворотной головки | 31,5…1600 | 31,5…1600 |

| Число подач стола | 22 | 22 |

| Пределы подач стола, мм/мин. продольных и поперечных вертикальных | 12,5…16004,1…530 | 12,5…16004,1…530 |

| Скорость быстрого перемещения стола, мм/мин. продольного поперечного | 40001330 | 40001330 |

| Пропорциональная замедленная подача, мм/мин. | 1/2S | 1/2S |

| Мощность электродвигателей, кВт главного движения подачи | 7,53 | 113 |

| Габариты станка, мм длина ширина высота | 228019652265 | 257022522430 |

| Масса станка, кг | 3200 | 4250 |

Комплект поставки:

| Обозначение | Наименование | 6Т12-29 | 6Т13-29 |

| Станок в сборе | 1 | 1 | |

| Входят в комплект и стоимость станка | |||

| Демонтированные части | |||

| Устройство защитное | 1 | 1 | |

| Ограждение зоны резания | 1 | 1 | |

| Вентиль с соплом | 1 | 1 | |

| Рукоятка ручных перемещений | 1 | 1 | |

| Маховик ручного управления | 1 | 1 | |

| Щиток стола | 2 | 2 | |

| Светильник НКСО1х100/П20-01У4 | 1 | 1 | |

| Лампа МО24-40У3 | 1 | 1 | |

| Кожух задний | 1 | 1 | |

| Принадлежности и инструмент | |||

| 6Т82Г.880.254 | Ключ к электрошкафу | 1 | 1 |

| 6222-0134 | Оправка | 1 | 1 |

| 6Р12К.93.100/42А | Захват | 1 | 1 |

| 24.65Г.05 | Шайба ГОСТ 6402-70 | 1 | 1 |

| 6Р12К.93.100/41А | Захват | 1 | 1 |

| 191.831.055 | Втулка переходная | 1 | 1 |

| Документы | |||

| 6Т12-29.000.000 РЭ | Руководство по эксплуатации. Часть I. | 1 | 1 |

| 6Т82Г-29.000.000 РЭ1 | Руководство по эксплуатации. Часть II. | 1 | 1 |

| 6Т82Г-29.000.000РЭ2 | Сведения о приемке, консервации, кпаковке. Часть III. | 1 | 1 |

Технические характеристики консольного фрезерного станка 6А12п

| Наименование параметра | 6А12п | 6Н12 | 6М12 | 6Р12 | 6Т12 |

| Основные параметры станка | |||||

| Класс точности по ГОСТ 8-71 и ГОСТ 8-82 | Н | Н | Н | Н | |

| Размеры поверхности стола, мм | 1250 х 320 | 1250 х 320 | 1250 х 320 | 1250 х 320 | 1250 х 320 |

| Наибольшая масса обрабатываемой детали, кг | 250 | 250 | 400 | ||

| Расстояние от торца шпинделя до стола, мм | 435 | 30..400 | 30..400 | 30..450 | 30..450 |

| Расстояние от оси шпинделя до вертикальных направляющих станины (вылет), мм | 320 | 350 | 350 | 350 | 380 |

| Рабочий стол | |||||

| Наибольший продольный ход стола от руки (по оси X), мм | 760 | 700 | 700 | 800 | 800 |

| Наибольший поперечный ход стола от руки (по оси Y), мм | 260 | 240/ 260 | 240/ 260 | 250 | 320 |

| Наибольший вертикальный ход стола от руки (по оси Z), мм | 400 | 370 | 370 | 420 | 420 |

| Перемещение стола на одно деление лимба в продольном и поперечном направлении, мм | 0,05 | ||||

| Перемещение стола на одно деление лимба в вертикальном направлении, мм | 0,02 | ||||

| Перемещение стола на один оборот лимба в продольном и поперечном направлении, мм | 5 | ||||

| Перемещение стола на один оборот лимба в вертикальном направлении, мм | 2 | ||||

| Пределы продольных подач стола (X), мм/мин | 20..1000 | 40..2000 | 12..1250 | 12,5..1600 | 12,5..1600 |

| Пределы поперечных подач стола (Y), мм/мин | 20..1000 | 27..1330 | 12..1250 | 12,5..1600 | 12,5..1600 |

| Пределы вертикальных подач стола (Z), мм/мин | 8..400 | 13..665 | 8,3..416,6 | 4,1..530 | 4,1..530 |

| Количество подач продольных/ поперечных/ вертикальных | 18 | 18 | 18 | 22 | 22 |

| Скорость быстрых продольных перемещений стола (по оси X), м/мин | 2,5 | 4 | 3 | 4 | 4 |

| Скорость быстрых поперечных перемещений стола (по оси Y), м/мин | 2,5 | 4 | 3 | 4 | 4 |

| Скорость быстрых вертикальных перемещений стола (по оси Z), м/мин | 1 | 1 | 1 | 1,330 | 1,330 |

| Замедленная подача, мм/мин | 20/20/8 | — | — | — | — |

| Шпиндель | |||||

| Частота вращения шпинделя, об/мин | 40..2000 | 63..3150 | 31,5..1600 | 40..2000 | 31,5..1600 |

| Количество скоростей шпинделя | 18 | 18 | 18 | 18 | |

| Перемещение пиноли шпинделя, мм | 50 | 70 | 70 | 70 | 70 |

| Конус фрезерного шпинделя | №3 | №3 | №3 | №3 | №3 |

| Конец шпинделя ГОСТ 24644-81, ряд 4, исполнение 6 | ГОСТ 836-62 | 50 | |||

| Отверстие фрезерного шпинделя, мм | 27 | 29 | 29 | 29 | |

| Поворот шпиндельной головки вправо и влево, град | ±45° | ±45° | ±45° | ±45° | ±45° |

| Механика станка | |||||

| Выключающие упоры подачи (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть | Есть |

| Блокировка ручной и механической подач (продольной, поперечной, вертикальной) | Есть | Есть | Есть | Есть | Есть |

| Блокировка раздельного включения подач | Есть | Есть | Есть | Есть | Есть |

| Торможение шпинделя | Есть | Есть | Есть | Есть | Есть |

| Предохранительная муфта от перегрузок | Есть | Есть | Есть | Есть | |

| Автоматическая прерывистая подача | Есть | Есть | Есть | Есть | |

| Электрооборудование, привод | |||||

| Количество электродвигателей на станке | 3 | 3 | 3 | 4 | |

| Электродвигатель привода главного движения, кВт (об/мин) | 5,5 (1400) | 7 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода подач, кВт (об/мин) | 1,1 (1400) | 1,7 | 2,2 | 2,2 | 3,0 |

| Электродвигатель зажима инструмента, кВт (об/мин) | — | — | — | — | 0,25 |

| Электродвигатель насоса механизма опускания и подъема консоли, кВт (об/мин) | 0,12 (1400) | — | — | — | — |

| Электродвигатель насоса механизма выбора люфта, кВт (об/мин) | 0,12 (1400) | — | — | — | — |

| Электродвигатель насоса охлаждающей жидкости, кВт (об/мин) | 0,12 | 0,12 | 0,12 | 0,12 | 0,12 |

| Суммарная мощность всех электродвигателей, кВт | 9,825 | 9,825 | 1,87 | ||

| Габарит и масса станка | |||||

| Габариты станка (длина ширина высота), мм | 1765 х 2375 х 1950 | 1745 х 2260 х 2000 | 2395 х 1745 х 2000 | 2305 х 1950 х 2020 | 2280 х 1965 х 2265 |

| Масса станка, кг | 2500 | 3000 | 3000 | 3120 | 3250 |

- Станок настольный фрезерный с ручным управлением модели МС-51. Руководство по эксплуатации. Луганский станкостроительный завод им. Ленина, 1992

- Аврутин С.В. Основы фрезерного дела, 1962

- Аврутин С.В. Фрезерное дело, 1963

- Ачеркан Н.С. Металлорежущие станки, Том 1, 1965

- Барбашов Ф.А. Фрезерное дело 1973, с.141

- Барбашов Ф.А. Фрезерные работы (Профтехобразование), 1986

- Блюмберг В.А. Справочник фрезеровщика, 1984

- Григорьев С.П. Практика координатно-расточных и фрезерных работ, 1980

- Копылов Р.Б. Работа на фрезерных станках,1971

- Косовский В.Л. Справочник молодого фрезеровщика, 1992, с.180

- Кувшинский В.В. Фрезерование,1977

- Ничков А.Г. Фрезерные станки (Библиотека станочника), 1977

- Пикус М.Ю. Справочник слесаря по ремонту металлорежущих станков, 1987

- Плотицын В.Г. Расчёты настроек и наладок фрезерных станков, 1969

- Плотицын В.Г. Наладка фрезерных станков,1975

- Рябов С.А. Современные фрезерные станки и их оснастка, 2006

- Схиртладзе А.Г., Новиков В.Ю. Технологическое оборудование машиностроительных производств, 1980

- Тепинкичиев В.К. Металлорежущие станки, 1973

- Чернов Н.Н. Металлорежущие станки, 1988

- Френкель С.Ш. Справочник молодого фрезеровщика (3-е изд.) (Профтехобразование), 1978

Список литературы:

Связанные ссылки. Дополнительная информация

- Фрезерные станки: общие сведения, классификация, обозначение

- Сравнительные характеристики консольно-фрезерных станков серий 6Н, 6М, 6Р, 6Т

- Коробка подач консольно-фрезерных станков серии 6М: 6М12П, 6М13П, 6М82, 6М83, 6М82Ш, 6М83Ш

- Коробка подач консольно-фрезерных станков серии 6Р: 6Р12, 6Р13, 6Р82, 6Р83, 6Р82Ш, 6Р83Ш Коробка подач консольно-фрезерных станков серии 6Т: 6T12, 6T13, 6T82, 6T83, 6Т82Ш, 6Т83Ш

Электрооборудование фрезерных станков Горьковского станкозавода, ГЗФС

Электрооборудование фрезерных станков Вильнюсского станкозавода Жальгирис

Вертикально-фрезерный станок 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13 сегодня

Вертикально-фрезерный станок 6Р13, 6Т13, 6М13П, 6Н13П, 6Н13 производился на нескольких предприятиях бывшего СССР. В настоящее время большинства из этих предприятий уже не существует. Вместе с тем ведущие станкостроительные заводы перешли на производство станков более современной конструкции, ориентированные на современный инструмент и высокие скорости резания. Такие станки оснащаются современными высококачественными комплектующими и надёжной электрикой. Благодаря применению компьютерного проектирования станин, повышенный класс точности для фрезерного станка, выпущенного на современном заводе, на сегодняшний день, скорее, правило. При этом цены на современные станки вполне сопоставимы с ценами на станки устаревшей конструкции.

Коробка подач вертикально-фрезерного станка моделей 6р12,6р13

При помощи коробки подач осуществляется рабочая и ускоренная подача стола, салазок и консоли. Крутящий момент передается на выходной вал 36 через предохранительную и кулачковую муфты 46 и втулку 45.Втулка 45 соединяет при помощи шпоночного соединения кулачковую муфту 46 и выходной вал 36.

Ускоренное вращательное движение передается от электродвигателя, минуя коробку подач и шестерню 37, которая расположенная на хвостовике корпуса фрикциона 51 и имеет постоянную частоту вращения.

Консоль вертикально-фрезерного станка моделей 6р12,6р13

Консоль является основным узлом объединяющим узлы цепи подач станка. Консоль состоит из валов и зубчатых колес, передающие вращательное движение в трех направлениях – винтам продольной, поперечной и вертикальной подач, а также механизм поперечных и вертикальных подач.

Шестерня 71 получает вращательное движение от шестерни 34 и передает его на шестерни 64, 65, 67 и 70.Шестерня 67 передает крутящий момент валу только через кулачковую муфту 69.Далее через несколько зубчатых передач движение передается на винт 77.

Коническая передача 73 и 78 отрегулирована компенсаторами 75 и 76 и фиксирована винтом.

Шестерня 65 сидит на шпоночном соединении на гильзе и шлицы постоянно вращаться от вала 9 продольного хода.

Паспорт на вертикально-фрезерный станок можно скачать здесь

Техническая характеристика вертикально-фрезерного станка 6Р12,6Р13

| Основные параметры | 6Р12 | 6Р13 |

| Размеры рабочей поверхности стола,мм | 1250х320 | 1600х400 |

| Наибольшее перемещение стола,мм: | ||

| продольное механическое | 800 | 1000 |

| продольное ручное | 800 | 1000 |

| поперечное механическое | 240 | 320 |

| поперечное ручное | 250 | 300 |

| вертикальное механическое | 410 | 410 |

| вертикальное ручное | 420 | 420 |

| Наименьшее и наибольшее расстояние от торца шпинделя до стола,мм | 30-450 | 30-500 |

| Расстояние от оси шпинделя до вертикальных направляющих станины,мм | 350 | 420 |

| Перемещение стола за одно деление лимба,мм | 0,05 | 0,05 |

| Наибольшее осевое перемещение пиноли шпинделя,мм | 70 | 80 |

| Габариты станка: | ||

| длина | 2305 | 2560 |

| ширина | 1950 | 2260 |

| высота | 2020 | 2120 |

| Вес станка,кг | 3120 | 4200 |

https://youtube.com/watch?v=jMRw9VRPXcA

Это интересно: Дорновые трубогибы — изготовление своими руками, принцип работы