Раскисление стали [ править | править код ]

Сталь обычно раскисляют алюминием, который образует весьма прочный окисел Al2O3, выделяющийся в жидком металле в виде отдельной твёрдой фазы. Также используют углерод, ферросилиций, ферромарганец, силикокальций [1] и силикомарганец [1] .

Способы раскисления стали [ править | править код ]

Распространены следующие способы раскисления стали [2] :

- Осаждающее раскисление

- Диффузионное раскисление

- Обработка синтетическими шлаками

- Электрошлаковый переплав

- Вакуумное раскисление

Осаждающее раскисление

— раскисление, при котором используются элементы, обладающие большим сродством к кислороду, чем железо. Наиболее часто в роли раскислителей при осаждающем раскислении выступают кремний, алюминий, марганец. Также применяются комплексные раскислители.

Диффузионное раскисление

(

экстракционное раскисление

) — процесс, при котором снижение содержания кислорода в стали происходит за счёт раскисления шлака. В качестве раскислителей при данном способе раскисления обычно используются алюминий, углерод, кремний.

Обработка синтетическими шлаками

— раскисление стали в дуговой печи путём её обработки шлаком, состоящим из CaO и Al2O3. Данный способ раскисления применяют для снижения содержания серы и кислорода в стали.

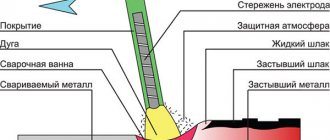

Электрошлаковый переплав

(

ЭШП

) — способ раскисления стали, при котором сплав подвергается расплавлению в шлаковой ванне. Этот способ позволяет очистить сталь от неметаллических включений, например, серы.

Вакуумно-углеродное раскисление

— процесс очищения стали от кислорода в вакууме, так как при данных условиях раскислительные свойства углерода выражены гораздо ярче.

Меню

После окислительного периода в стали растворено недопустимо большое количество кислорода, зависящее главным образом от концентрации углерода и значительно превышающее равновесное с ним значение (определяемое из соотношения [C]∙[O] = 0,0025 %). Если сохранить это содержание до периода кристаллизации, то ввиду снижения растворимости рассматриваемых элементов будет происходить их интенсивное взаимодействие и, как следствие, выделение газообразных СО и СО2 (эффект кипения). Подобное газовыделение и, соответственно, наличие в металле газовых полостей допустимо лишь в небольшом количестве случаев (см. область применение кипящих и полуспокойных сталей ГОСТ 380-88 — Сталь конструкционная углеродистая обыкновенного качества), как правило, требуется обеспечить металл с минимальным нарушением сплошности, т.е. протекание реакции окисления углерода при затвердевании должно быть исключено. Кроме того, даже при производстве кипящей или полуспокойной стали интенсивность кипения должна быть вполне определенной, позволяющей получать нормальный слиток. Поэтому в жидкой стали всегда необходимо снижать содержание кислорода, до уровня обеспечивающего требуемое поведение металла при кристаллизации, что, собственно, и является целью раскисления.

Раскисление кипящей стали сводится лишь к некоторому снижению содержания кислорода в металле при сохранении его уровня выше равновесного с углеродом. Это обеспечивается обычно раскислением только марганцем при остаточном содержании 0,3…0,4 % Mn, редко дополнительно вводят кремний (остаточное содержание не более 0,02…0,03 % Si) и/или алюминий (тысячные доли процента). Раскисление полуспокойной стали означает получение остаточного содержания кислорода в металле несколько ниже (обычно, примерно, на 10…15 % отн.) равновесного. Только при выполнении этого условия слиток полуспокойной стали формируется нормально: реакция окисления углерода протекает лишь в той мере, в какой она необходима для заполнения газами усадочных пустот и формирования здоровой наружной корочки равноосных кристаллов. Получение, такого остаточного содержания кислорода является непростой задачей, так как небольшое излишнее или недостаточное раскисление приводит к нарушению нормального хода кристаллизации слитка. В большинстве случаев при раскислении полуспокойной стали дополнительно к обычному содержанию марганца (0,4…0,5 %) достаточно иметь в конечном металле 0,08…0,12 % Si или несколько тысячных долей процента алюминия.

Раскисление спокойной стали можно считать нормальным, если остаточное содержание кислорода значительно ниже равновесного с углеродом, для этого достаточно иметь остаточное содержание в готовом металле 0,3…0,5 % Мn и 0,2…0,3 % Si.

Следует иметь ввиду, что при высоком содержании кислорода (на уровне равновесного с углеродом и более) значительно увеличивается вредное влияние неметаллической фазы; проявлением этого является, например:

- повышение общей загрязненности неметаллическими включениями;

- увеличение размера включений;

- выделение пленочных сульфидов.

Поэтому для обеспечения наиболее высоких свойств металлопродукции следует обеспечивать минимально возможное содержание кислорода в стали. Основным способом, позволяющим это достичь, является, так называемое, «глубинное» или «осаждающее» раскисление, заключающееся в переводе растворенного кислорода в нерастворимый окисел путем введения в объем металла раскислителя — элемента, обладающего высоким сродством к кислороду. При этом, как правило, стремятся применять комплексное раскисление, заключающееся во введении одновременно нескольких элементов с высоким сродством к кислороду. Эффект такого технологического приема заключается в снижении активности продуктов раскисления за счет их взаимодействия между собой. Кроме того, образующиеся при этом сложные оксиды имеют более низкую температуру плавления, скорость их укрупнения возрастает, и, соответственно, условия удаления образующихся продуктов раскисления улучшаются.

В состав комплексных раскислителей желательно включать такие компоненты, которые при окислении образуют включения с минимальным поверхностным межфазным натяжением на границе металл-включение, что значительно облегчает процесс выделения неметаллических включений (к таким компонентам, прежде всего, относится марганец).

Помимо глубинного раскисления применяют также диффузионное раскисление, заключающееся в раскислении шлака. Метод основан на том что, в тех случаях, когда отсутствует кипение ванны между активностью кислорода в металле и шлаке существует определенное соотношение aFeO/aO = const (закон распределения примесей, растворенных в двух несмешивающихся жидкостях). Соответственно любой способ уменьшения активности оксидов железа в шлаке приводит к снижению окисленности металла. Обычно при этом способе раскисления на шлак дают смеси, в состав которых, входят сильные восстановители: углерод (кокс, древесный уголь, электродный бой), кремний, алюминиевая сечка, порошки кальцийсодержащий материалов (силикокальций, карбид кальция) и др.

Характерной особенностью данного метода раскисления является то, что в самом металле не протекают реакции раскисления и, соответственно, кислородные соединения не образуются. Следствием этого является большая чистота стали по первичным и вторичным эндогенным включениям. Однако этот метод очень длителен и практически не позволяет получать глубоко раскисленный металл.

В отдельные способы раскисления также выделяют обработку металла шлаком в ковше и вакуумирование.

Эффективность применения того или иного метода раскисления (и, следовательно, общее содержание кислорода) определяется раскислительной способностью используемого элемента-раскислителя и степенью приближения системы к равновесию. Последнее, в свою очередь, зависит от кинетики реакций раскисления, скорости зарождения и удаления продуктов раскисления из жидкого металла и от взаимодействия расплава с сосуществующими фазами.

Замечания, комментарии и вопросы к данной статье Вы можете отправить здесь. Мы Вам обязательно ответим.

Классификация сталей [ править | править код ]

Сталь полностью подвергнутую раскислению называют спокойной, сталь, которую совсем не раскислили называют кипящей, сталь которую раскислили не полностью называют полуспокойной.

Сталь является основным металлическим материалом, применяемым в производстве машин, инструментов и приборов. Ее широкое использование объясняется наличием в этом материале целого комплекса ценных технологических, механических и физико-химических свойств. К тому же, сталь имеет относительно невысокую стоимость и может изготавливаться значительными партиями. Процесс производства этого материала постоянно совершенствуется, благодаря чему свойства и качество стали могут обеспечивать безаварийную эксплуатацию современных машин и приборов при высоких рабочих параметрах.

Общие принципы классификации марок сталей

Основные классификационные признаки сталей: химический состав, назначение, качество, степень раскисления, структура.

- Стали по химическому составу подразделяют на углеродистые и легированные. По массовой доле углерода и первая, и вторая группы сталей делят на: низкоуглеродистые (менее 0,3% С), среднеуглеродистые (концентрация С находится в пределах 0,3-07%), высокоуглеродистые – с концентрацией углерода более 0,7%.

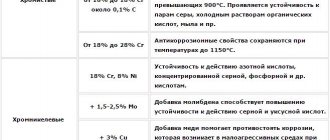

Легированными называются стали, содержащие, помимо постоянных примесей, добавки, вводимые для повышения механических свойств этого материала.

В качестве легирующих добавок используют хром, марганец, никель, кремний, молибден, вольфрам, титан, ванадий и многие другие, а также сочетание этих элементов в различных процентных соотношениях. По количеству добавок стали делят на низколегированные (легирующих элементов менее 5%), среднелегированные (5-10%), высоколегированные (содержат более 10% добавок).

- По своему назначению стали бывают конструкционными, инструментальными и материалами специального назначения, обладающими особыми свойствами.

Наиболее обширным классом являются конструкционные стали, которые предназначаются для изготовления строительных конструкций, деталей приборов и машин. В свою очередь, конструкционные стали подразделяют на рессорно-пружинные, улучшаемые, цементуемые и высокопрочные.

Читать также: Реферат на тему штангенциркуль

Инструментальные стали различают в зависимости от назначения произведенного из них инструмента: мерительного, режущего, штампов горячей и холодной деформации.

Стали специального назначения разделяют на несколько групп: коррозионностойкие (или нержавеющие), жаростойкие, жаропрочные, электротехнические.

- По качеству стали бывают обыкновенного качества, качественными, высококачественными и особо качественными.

Под качеством стали понимают сочетание свойств, обусловленных процессом её изготовления. К таким характеристикам относятся: однородность строения, химического состава, механических свойств, технологичность. Качество стали зависит от содержания в материале газов – кислорода, азота, водорода, а также вредных примесей – фосфора и серы.

- По степени раскисления и характеру процесса затвердевания стали бывают спокойными, полуспокойными и кипящими.

Раскислением называют операцию удаления из жидкой стали кислорода, который провоцирует хрупкое разрушение материала при горячих деформациях. Спокойные стали раскисляют с помощью кремния, марганца и алюминия.

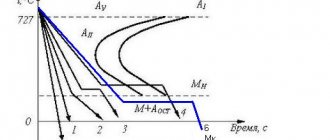

- По структуре разделяют стали в отожженном (равновесном) состоянии и нормализованном. Структурные формы сталей – феррит, перлит, цементит, аустенит, мартенсит, ледебурит и другие.

Спокойная сталь

По-английски спокойную сталь называют слегка «устрашающе» – killed

steel

. Cпокойная сталь – это сталь, у которой практически не происходит выделения газов при затвердевании слитка после его разливки. Это обеспечивается полным раскислением стали – полным удалением из нее кислорода и образованием усадочной раковины в верхней части слитка. Эта часть слитка затем отрезается и отправляется в лом.

Все легированные стали, большинство низколегированных сталей и многие углеродистые стали обычно применяют в виде спокойных сталей. При непрерывной разливке сталь также «успокаивают» полностью. Спокойная сталь характеризуется гомогенной структурой и равномерным распределением химического состава и свойств.

Для получения спокойной стали ее раскисляют алюминием, а также марганцевыми или кремнистыми ферросплавами. Кроме того, иногда применяют силицид кальция и другие специальные раскислители.

Влияние углерода и легирующих элементов на свойства стали

Стали промышленного производства являются сложными по химическому составу сплавами железа и углерода. Кроме этих основных элементов, а также легирующих компонентов в легированных сталях, материал содержит постоянные и случайные примеси. От процентного содержания этих компонентов и зависят основные характеристики стали.

В нашем прайс-листе Вы можете ознакомиться с актуальной стоимостью арматуры в Санкт-Петербурге и Ленинградской области.

Определяющее влияние на свойства стали оказывает углерод. После отжига структура этого материала состоит из феррита и цементита, содержание которого увеличивается пропорционально росту концентрации углерода. Феррит является малопрочной и пластичной структурой, а цементит – твердой и хрупкой. Поэтому повышение содержания углерода приводит к увеличению твердости и прочности и снижению пластичности и вязкости. Углерод меняет технологические характеристики стали: обрабатываемость давлением и резанием, свариваемость. Увеличение концентрации углерода приводит к ухудшению обрабатываемости резанием из-за упрочнения и снижения теплопроводности. Отделение стружки от стали с высокой прочностью повышает количество выделяемой теплоты, что провоцирует уменьшение стойкости инструмента. Но низкоуглеродистые стали с малой вязкостью также обрабатываются плохо, так как образуется с трудом удаляемая стружка.

Наилучшую обрабатываемость резанием имеют стали с содержанием углерода 0,3-0,4%.

Увеличение концентрации углерода приводит к снижению способности стали к деформации в горячем и холодном состояниях. Для стали, предназначенной для сложной холодной штамповки, количество углерода ограничено 0,1%.

Хорошей свариваемостью обладают низкоуглеродистые стали. Для сварки средне- и высокоуглеродистых сталей используют подогрев, медленное охлаждение и прочие технологические операции, предотвращающие появление холодных и горячих трещин.

Для получения высоких прочностных свойств количество легирующих компонентов должно быть рациональным. Избыток легирования, исключая введение никеля, приводит к снижению запаса вязкости и провокации хрупкого разрушения.

- Хром – недефицитный легирующий компонент, оказывает позитивное воздействие на механические свойства стали при его содержании до 2%.

- Никель – наиболее ценная и дефицитная легирующая добавка, вводимая в концентрации 1-5%. Он наиболее эффективно снижает порог хладноломкости и способствует увеличению температурного запаса вязкости.

- Марганец, как более дешёвый компонент, часто используют в качестве заменителя никеля. Увеличивает предел текучести, но может сделать сталь чувствительной к перегреву.

- Молибден и вольфрам – дорогие и дефицитные элементы, применяемые для повышения теплостойкости быстрорежущих сталей.

Флотация продуктов раскисления

Применение раскислителей, отличных от углерода, приводит к образованию жидких или твердых продуктов в виде дисперсной фазы в расплаве стали. Поскольку эти оксиды легче, чем сталь, то они поднимаются на поверхность расплава и их можно снимать в виде шлака. Обычно частицы радиусом менее 10-3 см не способны подниматься на поверхность расплава, в частицы радиусом более чем 10-2 см удаляются из расплава почти полностью. Для эффективного удаления частиц принимают меры по их коалесценции в более крупные частицы.

Принципы маркировки сталей по российской системе

На современном рынке металлопродукции не существует общей системы маркировки сталей, что значительно затрудняет торговые операции, приводя к частым ошибкам при заказе.

В России принята буквенно-цифровая система обозначения, в которой буквами маркируют названия элементов, содержащихся в стали, а цифрами – их количество. Буквами также обозначают способ раскисления. Маркировкой «КП» обозначают кипящие стали, «ПС» – полуспокойные, а «СП» – спокойные стали.

- Стали обыкновенного качества имеют индекс Ст, после которого указывается условный номер марки от 0 до 6. Затем указывают степень раскисления. Впереди ставят номер группы: А – сталь с гарантированными механическими характеристиками, Б – химическим составом, В – обоими свойствами. Как правило, индекс группы А не ставится. Пример обозначения – Б Ст.2 КП.

- Для обозначения конструкционных качественных углеродистых сталей впереди указывается двухзначное число, обозначающее содержание С сотыми долями процента. В конце – степень раскисления. Например, сталь 08КП. Качественные инструментальные углеродистые стали впереди имеют букву У, а далее – концентрация углерода двухзначным числом в десятых долях процента – например, сталь У8. Высококачественные стали в конце марки имеют букву А.

- В марках легированных сталей буквами обозначают легирующие элементы: «Н» – никель, «Х» – это хром, «М» – молибден, «Т» – это титан, «В» – вольфрам, «Ю» — алюминий. В конструкционных легированных сталях впереди указывается содержание С в сотых частях процента. В инструментальных легированных сталях углерод маркируется десятыми долями процента, если содержание этого компонента превышает 1,5% – его концентрация не указывается.

- Быстрорежущие инструментальные стали обозначены индексом Р и указанием содержания вольфрама в процентах, например, Р18.

Читать также: Мощность электрической духовки квт

Маркировка сталей по американской и европейской системам

Собираетесь купить металлопрокат? В нашем магазине разумные цены и качество производителя.

В США существует несколько систем маркировки сталей, разработанных различными организациями по стандартизации. Для нержавеющих сталей, чаще всего, применяют систему AISI, которая действует и в Европе. Согласно AISI, сталь обозначается тремя цифрами, в отдельных случаях после них идут одна или несколько букв. Первая цифра говорит о классе стали, если она – 2 или 3, то это аустенитный класс, если 4 – ферритный или мартенситный. Следующие две цифры обозначают порядковый номер материала в группе. Буквы обозначают:

- L – низкую массовую доля углерода, менее 0,03%;

- S – нормальную концентрацию С, менее 0,08%;

- N – означает, что добавлен азот;

- LN – низкое содержание углерода сочетается с добавкой азота;

- F – повышенную концентрацию фосфора и серы;

- Se – сталь содержит селен, В – кремний, Cu – медь.

В Европе применяется система EN, которая отличается от российской тем, что в ней сначала перечисляются все легирующие элементы, а затем в том же порядке цифрами указывается их массовая доля. Первая цифра – концентрация углерода в сотых долях процента.

Если легированные стали, конструкционные и инструментальные, кроме быстрорежущих, включают более 5% хотя бы одной легирующей добавки, перед содержанием углерода ставят букву «Х».

Страны ЕС применяют маркировку EN, в некоторых случаях параллельно указывая национальную марку, но с пометкой «устаревшая».

Сталь представляет собой ковкий и деформируемый сплав железа и углерода (в качестве постоянной примеси). Также содержит другие легирующие элементы и другие вредные примеси. Содержание углерода при этом не должно превышать 2,14%. Изменяя химический состав этого сплава с помощью концентрации углерода и добавляя легирующие элементы, можно получать широкий спектр различных марок этого металла, которые будут обладать различными свойствами. Именно это и позволяет использовать этот материал в большинстве отраслей промышленности.

Принципы классификации стали

Классификация и маркировка стали происходит по следующим параметрам:

- химический состав;

- структура;

- назначение;

- качество и способ производства;

- степень раскисления.

По химическому составу

В зависимости от химического состава этот металл разделяют на два типа: углеродистые и легированные. В свою очередь, углеродистые делят на:

- низкоуглеродистые (содержание углерода ниже 0,2%);

- среднеуглеродистые (содержание углерода в пределах 0,2% – 0,45%);

- высокоуглеродистые (содержание углерода выше 0,5%).

Легированные стали классифицируют по общему суммарному количеству легирующих элементов (при этом содержание углерода не суммируют, марганец начинает считаться легирующим элементом при его содержании в сплаве более 1%, кремний — более 0,8%). Различают такие:

- низколегированные (ниже 2,5%);

- среднелегированные (в пределах 2,5% – 10%);

- высоколегированные (более 10%).

По структуре

Такой классификационный признак, как структура материала считается менее устойчивым, так как имеет зависимость от скорости охлаждения, легирования, способа термообработки и некоторых других непостоянных факторов. Однако структура у готового материала все же позволяет провести объективную оценку его качества. Классификацию стали по структуре в состояниях отжига и нормализации. В состоянии отжига различают такие:

Читать также: Какой класс точности выше 1 или 2

- доэвтектоидная — содержит в своей структуре избыточный феррит (например, применяется для штампов горячего деформирования);

- эвтектоидная — структура состоит из перита;

- заэвтектоидная — содержит в структуре вторичные карбиды (в большинстве своем используется при изготовлении инструмента);

- карбидная (или ледебуритная) — структура содержит первичные карбиды (например, быстрорежущие);

- ферритная (нержавеющие, жаропрочные и прочие);

- аустенитные.

После процесса нормализации стали разделяют на такие классы:

- перлитные — содержат низкое количество элементов легирования, структура после нормализации: перлит, перлит + феррит, перлит + заэвтектоидный карбид;

- мартенситные — содержат высокое количество легирующих элементов, а также относительно низкую критическую скорость закалки;

- аустенитные — отличаются повышенным содержанием легирующих элементов, структура: аустенит, аустенит + карбид.

По назначению

По такому признаку, как назначение стали разделяются на конструкционные, инструментальные и специального назначения (имеющие специальные свойства).

Конструкционные используются для изготовления всевозможных деталей в устройствах, в машинах, элементах строительных конструкций. Между собой делятся на:

- обыкновенного качества;

- улучшаемые;

- цементируемые;

- автоматные;

- высокопрочные;

- рессорно-пружинные.

Инструментальные используются для изготовления режущих, измерительных и других инструментов. Подразделяются на такие группы:

- для изготовления режущего инструмента;

- для изготовления измерительного инструмента;

- для изготовления штампово-прессовой оснастки.

Специального назначения — это сплавы имеющие особые физические и/или механические свойства. Различают:

- нержавеющие (коррозионно-стойкие);

- жаростойкие;

- жаропрочные;

- износостойкие;

- магнитные;

- немагнитные и т. д.

По качеству и способу производства

В этом случаи под качеством понимают всю совокупность свойств металла, которые определяются металлургическим процессом его изготовления. Качество стали определяется присутствием в ней вредных примесей. В первую очередь — это химические элементы сера и фосфор. В зависимости от их содержание разделяют на:

- обыкновенного качества — содержащие до 0,06% серы и 0,07% фосфора;

- качественные — до 0,035% серы и 0,035% фосфора;

- высококачественные — не более 0,025% серы и 0,025% фосфора.

- особо высококачественные — не более 0,015% серы и 0,025% фосфора.

По степени раскисления

Раскислением называется процесс удаления кислорода из жидкого сплава. Нераскисленная сталь имеет относительно малую пластичность и сильнее подвержена хрупкому разрушению при термической обработке давлением. По степени раскисления разделяют на:

Процесс раскисления спокойных сталей в плавильной печи/или ковше с помощью марганца, алюминия и кремния. Затвердевание в изложнице происходит спокойно, без газовыделения. В верхней части слитков образуется усадочная раковина. Данный тип обладает анизотропией, то есть механические свойства различны и зависят от направления — пластические свойства в поперечном направлении (по направлению прокатки) значительно ниже, чем в продольном направлении. Кроме того, в верхней части слитка содержание серы, фосфора и углерода повышенное, а в нижней части — пониженное. Это значительно ухудшает свойства изделия, иногда даже до отбраковки.

Раскисление в кипящих происходит только за счет марганца. Избыточное количество кислорода при затвердевании частично реагирует с углеродом, выделяясь в виде газовых пузырей (окись углерода). Отсюда и создается впечатление «кипения». В этом типе практически отсутствуют неметаллические включения, возникающие из продуктов раскисления. Является низкоуглеродистым сплавом, с минимальным содержанием кремния и большим содержанием газообразных примесей. Используется при изготовлении деталей кузовов автомобилей и т. п. Обладает хорошей штампуемостью в холодном состоянии.

Полуспокойные стали занимают срединное положение между спокойными и кипящими сталями. Раскисление производят в два этапа: частично в плавильной печи и ковше, заключительно — в изложнице. В изложнице раскисление происходит засчет углерода, который содержится в металле.

Способ раскисления трещиночувствительной стали

ОП HCAHHE

ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

Союз Советских

Социалистических

Республик мак

Ф==-.: с. (61) Дополнительное к авт. свид-ву (22) Заявлено 230281 (21) 3253194/22-02 (51) М. Кл.з с присоединением заявки ¹

С 21 С 5/52

Государственный комитет

СССР. по делам изобретений и открытий (23) Приоритет

Опубликовано 07.09.82. Бюллетень ¹ 33

Дата опубликования описания 07.0982 (53) УДК 669. 187. .25(088.8) B.Ê. Комелькрв, Г.Б. Ширер, i3.A. Салаути

t0.Ô. Комов, В.В. Ласенко, Ю.В. Борисов, A.B. Губин и Б.С. Петров (72) Авторы изобретения

Центральный ордена Трудового Красного Зн исследовательский институт черной металл им. И.П. Бардина (71) Заявитель (54) СПОСОБ РАСКИСЛЕНИЯ ТРЕЩИНОЧУВСТВИТЕЛЬНОЯ

СТАЛИ с

Изобретение относится к черной металлургии, а именно к выплавке трещиночувствительной, конструкционной стали в электродуговой печи, в особенности для последующего электрошлакового переплава.

Известна выплавка трещиночувстви- . тельных конструкционных сталей марок

50Г, 40ХН, 40Х, 45, 40 в 25 т электродуговых печах для последующего электрошлакового переплава с заменой раскисления металла алюминием на раскисление и микролегирование стали в ковше титаном. Для этого на дно ковша присаживают ферротитан марки ТиВ с содержанием титана не менее 60Ъ и отношением алюминия к титану не более 0,07 1 j.

В этом способе используют остродефицитный высокопроцентный ферротитан, что не,.позволяет расширить объем производства трещиночувствительных сталей по этой технологии.

Также известна присадка силикокальция фракции не более 50 мм на шлак при выплавке стали в основных дуговых печах (2).

Присадка кускового силикокальция на шлак в работающую дуговую печь п)зиводит к улету кальция в облаСти воздействия на шлак электрических дуг, так как кальций является элементом, обладающим высокой упругостью пара при температурах сталеварения.

В результате уменьшается полезное использование кальция как раскислителя.

Наиболее близким к предлагаемому по технической сути и достигаемому ° результату является способ раскисления стали, выплавляемой в электродуговой печи для 1тоследующего электрошлакового переплава, включающий предварительно раскисление металла кусковым ферросилицием, раскисление шлака порошками кокса и высокопроцентного ферросилиция и окончательное раскисление стали силикокальци».и и алюминием в процессе выпуска (3 ).

Алюминий вводят насаженным на железные прутки 0,7 кг/т, силикокальций .крупностью не более 50 мм 1,0 кг/т.

Силикокальций присаживают под струю металла.

Недостатками этого способа раскисления стали являются необходимость специального разлома силикокальция в порошок, что сопряжено с опасностью взрыва, в особенности при размоле в шаровой мельнице силикокальция ма956575 ро« СК20-30 с содержанием кальция более 20Ъ, а также использование для присадки в ковш силикокальция крупностью не более 50 мм, т.е. содержащего и мелкую фракцию, которая частично выносится из ковша тепловыми потоками. В результате уменьшается полезное использование кальция. Раскисление стали алюминием в количестве 0,7 кг/т вызывает образование в металле нитридов алюминия, которые являются основной причиной возникновения трещин в электрошлаковых

I слитках, полученных из исходной стали, раскисленной значительным количеством алюминия. Кроме того, недос- 15 татком способа раскисления стали является малое количество силикокальция, используемого для окончательного раскисления металла в ковше, так как такое количество силикокальция не обеспечивает предотвращение образования в стали нитридов алюминия за счет взаимодействия кальция с азотом металла.

Цель изобретения — повышение эффективности использования кальция и снижение брака электрошлаковых слитков по продольным трещинам.

Поставленная цель достигается тем, что согласно способу раскисления трещиночувствительной стали, выплавляе мой в электродуговой печи для последующего электрошлакового переплава, включающему предварительное раскисление металла кусковым ферросилицием, раскисление шлака порошками кокса и 35 высокопроцентного ферросилиция и окончательное раскисление стали силикокальцием и алюминием:в процессе выпуска, перед выпуском плавки присаживают в отключенную печь на рафиниро- 40 вочный шлак силикокальций крупностью до 20 мм в количестве 10-20Ъ от его общего расхода, равного 1,5-3,0 кг/т, остальное количество силикокальция в кусках крупностью 20-100 мм вводят 45 с интенсивностью подачи 2-4 кг/т.мин в сталеразливочный ковш на струю металла во время слива первой трети плавки и одновременно раскисляют сталь алюминием в количестве 0,10,3 кг/т„ при этом алюминий располагают равномерно по высоте ковша на расстоянии от его днища в пределах

1/8-1/3 его высоты.

Присадка фракции силикокальция менее 20 мм на рафинировочный шлак в отключенную печь обеспечивает высокую раскисленность выпускного рафинировочного шлака. За счет этого во время введения силикокальция крупностью 20-100 мм исключает вынос 60 из ковша мелких фракций силикокальция, что увеличивает полезное использование кальция.

Одновременное раскисление стали в ковше силикокальцием и алюминием 65 способствует снижению угара кальция.

В результате создаются благоприятные условия для взаимодействия кальция с азотом металла. Это снижает вероятность образования в стали нитридов алюминия, являющихся одной из главных причин возникновения в электрошлаковых слитках продольных трещин.

Раскисление стали алюминием до раскисления ее силикокальцием повышает вероятность образования неблагоприятных нитридов. Раскисление стали алюминием после раскисления ее силикокальцием уменьшает полезное использование кальция. Обработка стали кальцием повышает ее пластичность.

Это благоприятно отражается на сопротивлении металла возникновению трещин.

Введение в ковш силикокальция и алюминия во время слива первой трети плавки способствует лучшему перемешиванию элементов — раскислителей с металлом и усреднению их содержания в стали.

Расход силикокальция менее

1,5 кг/т не обеспечивает,цостаточное снижение брака электрошлаковых слитков по продольным трещинам. Использование силикокальция в количестве более 3 кг/т нерационально, так как при содержании в силикокальции 70-75Ъ кремния обработка силикокальцием металла в ковше повышает в нем содержание кремния более чем на 0,150,20Ъ, а это ограничивает использование порошка высокопроцентного ферросилиция для раскисления шлака в электродуговой печи.

Присадка перед выпуском плавки на рафинировочный шлак в отключающую печь силикокальция в количестве менее

10Ъ от его общего расхода не обеспечивает раскисление рафинированного шлака до содержания в нем закиси железа менее 0,5Ъ. Присадка на рафинированный шлак в отключенную печь силикокальция в количестве более 20Ъ от его общего расхода нецелесообразна, так как уменьшает количество силикокальция, расходуемого на обработку стали в ковше.

Введение в сталеразливочный ковш силикокальция крупностью менее 20 мм, приводит к выносу мелких фракций и уменьшает полезное использование кальция. Введение в сталеразливочный ковш силикокальция крупностью более 100 мм не рационально, так как увеличивает время на расплавление силикокальция, чем сокращает время взаимодействия кальция со сталью.

Нижний предел интенсивности введения силикокальция в сталеразливочный ковш (2 кг/т.мин) определяется необходимостью присадки всего количества силикокальция за время, не превышаю956575

25 щее продолжительность слива трети плавки. Введение в ковш силикокальция с интенсивностью более 4 кг/т.мин приводит к снижению температуры шлакометаллического расплава и сопряжено с опасностью образования ошлакованного конгломерата из кусков силикокальция.

Раскисление стали в ковше алюминием в количестве менее 0,1 кг/т не обеспечивает получение в стали необ- р ходимого зерна аустенита 6-8 балла, а раскисление алюминием в количестве более 0,3 кг/т неэкономично и увеличивает вероятность образования неблагоприятных нитридов алюминия. 15

Расположение алюминия на расстоянии от днища ковша менее 1/8 его высоты нецелесообразно, так как первые порции металла и шлака .охлаждаются в ковше больше, чем последующие, и алю- 20 миний в них растворяется замедленно, 1 что сопряжено cего ошлаковывания. Расголожение алюминия на расстоянии от днища ковша более 1/3

его высоты не обеспечивает эффективного перемешивания и равномерного распределения алюминия в стали.

Актуальность использования изобретения при выплавке трещиночувствительных конструкционных сталей марок

12-2ОХНЭА, ЗОХГСА, 50Г, 40ХН, 45, 40 и др. в электродуговых печах емкостью 25-200 т определяется возможностью, как показывают опытные плавки, существенно снизить и даже полностью ликвидировать отбраковку электрошлаковых слитков этих сталей по дефекту продольная трещина. При этом устраняется необходимость использования при выплавке трещиночувствительных сталей дефицитный ферро- 40 титан марки ТиВ с фактическим содержанием титана 70% и отношением алюми.— ния к титату не более 0,07.

Пример 1. При выплавке в

25 т дуговой печи стали 20ХНЗА.металл 45 в начале рафинированного гериода предварительно раскисляют кусковым 45%-ным ферросилицием иэ расчета введения

0,15% кремния. Рафинировочный шлак, наведенный иэ извести 25 кг/т, шамотного боя и плавикового шпата по 5 кг/т, раскисляют порошками кокса 1-3 кг/т и 65Ъ-ного ферросилиция 3-5 кг/т. Перед выпуском плавки в отключенную печь присаживают на рафинировочный шлак силикокальций марки СК30 крупностью до 20 мм в количестве 10% от

его общего расхода 3 кг/т, т.е.

0,3кг/т или 7,5 кг на плавку и перемешивают шлак деревянным гребком.йо время выпуска первой трети плавки вводят в сталераэливочный ковш на струю металла остальной силикокальций круп— ностью 20-100 мм в количестве

2,7 кг/т, т.е. 67,5 кг на плавку, с интенсивностью подачи 4 кг/т,мин, †.e..ñèëèêoêàëüöèé вводят за 40 с.

Продолжительность всего выпуска

2,5 мин. Одновременно с вводом силикокальция сталь в ковше раскисляют алюминием в количестве 0,3 кг/т, т.е. 7,5 кг на плавку, для чего чушковый алюминий в кусках не более

4 кг, насаженный на штанге, закрепляют на борту ковша так, .что куски алюминия располагаются равномерно по высоте на расстоянии от днища ковша в пределах от 1/8 до 1/4 высоты ковша. Сталь разливают в расходуемые электроды сечением -370 х 370 мм на установке полунепрерывной разливки стали. После электрошлакового переплава электродов брак слитков сечением 550 х 550 мм и весом 5,5 т стали 20ХНЗАШ по дефекту продольная трещина снижается с 20 до 2%.

Пример 2. При выплавке в

100 т дуговой печи стали ЗОХГСА металл в пачале рафинировочного перио да предварительно раскисляют кусковым 45%-ным ферросилицием из расчета введения 0,20Ъ кремния. Рафинировочный шлак, наведенный из извести

25 кг/т, шамотного боя и плавикового шпата по 5 кг/т, раскисляют порошками кокса 1-3 кг/т и 65Ъ-го ферромилиция 3-5 кг/т. Перед выпуском плавки присаживают на рафинировочный шлак в отключенную печь силикокальций крупностью до 20 мм в количестве 15% от его общего расхода, равного

2,5 кг/т, т.е. 0,37 кг/т или 37 кг на плавку, и перемешивают шлак деревянным гребком. Вр время выпуска первой трети плавки вводят в сталараэливочный ковш на струю металла остальной силикокальций крупностью

20-100 мм в количестве 2,13 кг/т или 213 кг на плавку, с интенсивностью подачи 2,5 кг/т мин. т.е. силикокальций вводят за 52 с.

Продолжительность всего выпуска

4 мин. Одновременно с вводом силикоо кальция сталь в ковше раскисляют алю минием в количестве б,15 кг/т, т.е.

15 кг на плавку, для чего чушковый алюминий в кусках не более 4 кг, насаженный на штангах, закрепляют на борту ковша так, что куски алюминия располагаются равномерно по высоте на расстоянии от днища ковша в пределах 1/6-1/3 высоты ковша. Сталь разливают сифоном в слитки весом

6,5 т и прокатывают на расходуемые электроды сечением 370 х 370 мм.После электрошлаковога переплава электродов брак слитков сечением 550 х х 550 мм, весом 5,5 т.стали ЗОХГСАШ по дефекту продольная трещина снижается с 10 до 1%.

Пример 3. При выплавке в

200 т дуговой печи. стали 40Х металл в начале рафинировочного периода пред956575

Составитель Л. Иагаюмова

Редактор Н.Киштулинец Техред A.A÷ Корректор Г.Решетник, о

°

Заказ 6522/6 Тираж.587 Подписное

ВНИИПИ Государственного комитета .СССР по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Фи.пиал ППП «Патент», г. Ужгород, ул. Проектная, 4 варительно раскисляют кусковым

45%-ным ферросилицием из расчЕта введения 0,15% кремния. Рафинировочный шлак, наведенный из извести 22.,5 кг/т, плавикового шпата или шамотного боя до 10 кг/т каждого, раскисляют порошками кокса 3 кг/т и 653-ного ферросилиция 4 кг/т. Перед выпуском плавки присаживают на рафинировочный шлак и отключенную печь силикокальций, крупностью до 20 мм в количестве 20% от 10 его общего расхода 1,5 кг/т, т.е.

0,3 кг/т или 60 кг на плавку, и перемешивают шлак деревянным гребком. Во время выпуска первой трети плавки вводят в сталеразливочный ковш на 15 струю металла остальной силикокаль-. ций крупностью 20-100 мм в количестве

1,2 кг/т, т.е. 240 кг на плавку, с интенсивностью подачи 2 кг/т мин,т.е. силикокальций вводят за 72 с. Продол- 2р жительность всего выпуска 7 мин.Одновременно с вводом силикокальция раскисляют сталь в ковше алюминием в количестве 0,1 кг/т, т.е. 20 кг на плавку, для чего чушковый алюминий в кус- 25 ках не более 8″кг насаженный на штангах, закрепляют на .борту ковша так, что куски алюмиййя располагаются равномерно по выдрае -на-расстоянии от днища ковша в пределах 1/6-1/4 высоты Зо ковша. Сталь разливают сифоном в слитки весом 6,5 т и прокатывают на расходуемые электроды сечением 370 х

370 мм. После электрошлакового пере. плава электродов брак слитков сечением 550 х 550 мм весом 5,5 т стали

40ХШ по дефекту продольная трещина снижается с 7 до 0%.

Экономическая эффективность предлагаемого способа определяется уменьшением потерь эа счет снижения брака 10 электрошлаковых слитков трещиночувствительных конструкционных сталей по дефекту продольная трещина и составляет 420 тыс. руб./r. При объеме электрошлакового переплава трещино- 45 чувствительных сталей 20 тыс. т/г, средневзвешенной себестоимости электрошлаковых слитков этих сталей

280 руб./т и средневзвешенном уменьшении брака электрошлаковых слитков у этих сталей с 9 до 1,5% экономическая эффективность предполагаемого изобретения за год на одном иэ металлургических заводов качественной металлургии составит:

20.000 х 280 х 0,09 — 20,00 х 280 х . x 0,015 = 420 тыс. руб.

Формула изобретения

Способ раскисления трещиночувствигельной стали> выплавляемой в элект,родуговой печи для последующего электрошлакового переплава, включающий предварительное раскисление металла кусковым ферросилицием, раскисление шлака порошками кокса и высокопроцентного ферросилиция и окончательное раскисление стали силикокальцием и алюминием в процессе выпуска, о тл и,ч а ю шийся тем, что, с целью повышения эффективности использ «ания кальция и снижения брака электрошлаковых слитков по продольным трещинам, перед выпуском плавки присаживают в отключенную печь на рафинировочный шлак силикокальций крупностью до 20 мм в количестве

10-20% от его общего расхода, равного 1,5-3,0 кг/т, остальное количество силикокальция в кусках крупностью

20-100 мм вводят с —интенсивностью подачи 2-4 кг/т мин в сталеразливочный ковш на струю металла во время слива первой трети плавки и одновременно раскисляют сталь алюминием в количест ве 0,1-0,3 кг/т, при этом алюминий располагают, равномерно по высоте ковша на расстоянии от днища ковша в пре делах 1/8-1/3 его высоты.

Источники информации, принятые во внимание при.экспертизе

1. Усовершенствование технологических режимов выплавки в 25.т дуговых мощных печах легированных сталей, полунепрерывной отливки расходуемых электродов и их электрошлакового переплава. Отчет ЦНИИЧИ. М., 1980, Р государственной регистрации

79008562, архивн. Р 7035.

2. Общая технологическая инструкция по выплавке стали в основных дуговых печах , Р С-0-77, гл. 17, g 17, 12.

3. Инструкция по выплавке конструкционных сталей ответственного назначения Р С-9-77 .

Расшифровка сталей в материаловедении

Принадлежит к классу: конструкционные углеродистые качественные. Химический состав: углерод — 0,17−0,24%; кремний — 0,17−0,37%; марганец — 0,35−0,65%; сера — до 0,04%; фосфор — до 0,04%. Широко применяется в котлостроении, для труб и нагревательных трубопроводов различного назначения, кроме того, промышленность выпускает пруток, лист.

ХВГ расшифровка

Принадлежит к классу: инструментальные легированные. Применяется для изготовления измерительного и режущего инструмента, метчиков, протяжек.