Консольно-фрезерные станки

Консольно-фрезерные станки (КФС) предназначены для обработки плоских и фасонных поверхностей небольших и средних деталей произвольной формы: плоских, корпусных, типа тел вращения и фигурных. Кроме фрезерования на станках можно проводить сверление, зенкерование, растачивание и развертывание отверстий, а также нарезание резьбы. Основная область использования КФС – единичное и мелкосерийное производство. Однако при оснащении их специальными приспособлениями и устройствами автоматизации рабочих циклов, а также системами ЧПУ станки могут эффективно использоваться в серийном производстве. В качестве основного параметра, по которому построены размерные ряды станков, принята ширина рабочей поверхности стола. Для обработки деталей с нескольких сторон, станки могут оснащаться поворотными столами с горизонтальной или (и) вертикальной осью вращения. Размеры КФС (рис. 4.41) стандартизованы (ГОСТ 165-81).

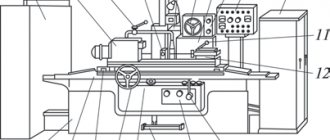

Рис. 4.41. Горизонтальный консольно-фрезерный станок 6П80Г. Основные узлы станка: (А) — станина с коробкой скоростей и шпиндельным узлом; (Б) — хобот с подвеской; (В) — стол; (Г) — дополнительная связь консоли с xоботом;(Д) — поперечные салазки; (Е) — консоль с коробкой подач; (Ж) — основание станка. Органы управления: 1 — рукоятка для переключения коробки скоростей; 2 — рукоятка для переключения перебора шпинделя; 3 -маховичок ручного продольного перемещения стола; 4 — рукоятка включения продольной подачи стола; 5 -маховичок ручного поперечного перемещения стола; 6 — рукоятка ручного вертикального перемещения консоли; 7 — маховичок для переключения коробки подач; 8 — рукоятка переключения перебора коробки подач; 9 — рукоятка для включения и реверсирования поперечной и вертикальной подач стола.

Станок предназначен для фрезерования различных деталей сравнительно небольших размеров. Обработка деталей осуществляется цилиндрическими, дисковыми, фасонными, угловыми, модульными и торцовыми фрезами как встречным, так и попутным фрезерованием. Станок используется в условиях индивидуального и серийного производства. При наличии делительной головки можно фрезеровать прямозубые шестерни, рейки, канавки и т. п. Достаточная мощность приводов и широкий диапазон скоростей и подач позволяют успешно работать на станке как быстрорежущими фрезами, так и фрезами, оснащенными пластинками твердого сплава. Движение резания — вращение шпинделя с фрезой. Подачами являются перемещения стола с заготовкой в продольном, поперечном и вертикальном направлениях. Вспомогательные движения — быстрые перемещения стола в тех же направлениях. Принцип работы. Обрабатываемые детали устанавливают непосредственно на столе, в тисках или специальных приспособлениях. Для обработки деталей в нескольких позициях широко используется универсальная делительная головка, которая позволяет производить делительные повороты заготовки на требуемое количество равных частей. Насадные фрезы, цилиндрические, дисковые и др., устанавливают на шпиндельных оправках, хвостовые непосредственно в шпинделе или в цанговом патроне. При установке фрез на оправках последние одним концом вставляют в конус шпинделя, а другим — в отверстие подвески. Торцовые фрезерные головки закрепляют на торце шпинделя. Настройка станка в соответствии с конфигурацией и размерами обрабатываемой детали производится перемещением стола В, поперечных салазок Д и консоли Е. Конструктивные особенности. Станок имеет разделенный привод движения резания, т. е. коробка скоростей смонтирована в станине в виде отдельного узла, а вращение шпинделю передается клиновыми ремнями. Это обеспечивает безвибрационную работу станка даже на самых высоких числах оборотов шпинделя. Шпиндель смонтирован на прецизионных двойных роликовых подшипниках серии 3182100 высокой жесткости. Шпиндель разгружен от изгибающих усилий со стороны ременной передачи, так как приводной шкив установлен на независимых подшипниках. Для более равномерного вращения шпинделя его приводная шестерня сделана массивной, поэтому она одновременно выполняет роль маховнка. Быстрая остановка вращения шпинделя обеспечивается наличием тормоза с электромагнитным приводом. Станок имеет две подвески хобота: одну на подшипниках качения, предназначенную для скоростных работ; другую на подшипнике скольжения, обеспечивающую работу с фрезами диаметром менее 75 мм, Для повышения жесткости системы хобот Б может быть соединен с консолью Е дополнительной связью Г. В приводе подач имеется шариковая предохранительная муфта, исключающая возможность поломки элементов привода при чрезмерном увеличении нагрузки. Для фрезерования попутным методом в приводе продольной подачи стола предусмотрен механизм для периодического устранения зазора между ходовым винтом и гайками.

Техническая характеристика станка 6П80Г

| Рабочая поверхность стола (мм) | 200х800 |

| Число скоростей вращения шпннделя | 12 |

| Пределы чисел оборотов шпинделя в минуту | 50 — 2240 |

| Количество величин подач стола | 12 |

| Пределы скоростей подач стола (мм/мин): | |

| продольных | 22,4 -1000 |

| поперечных | 16 — 710 |

| вертикальных | 8 — 355 |

| Скорость быстрого перемещения стола (мм/мин): | |

| продольного | 2400 |

| поперечного | 1710 |

| вертикального | 855 |

| Мощность главного электродвигателя (квт) | 2,8 |

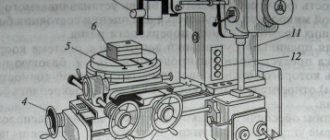

Традиционно выделяются в самостоятельную группу разновидность консольно-фрезерных станков широкоуниверсальные фрезерные станки (ШУИФС), которые оснащены развитой инструментальной оснасткой (рис. 4.42).

Рис. 4.42. Широкоуниверсальный горизонтальный консольно-фрезерный станок: 1 — поворотная головка; 2 — наклонная головка; 3 — поперечный суппорт

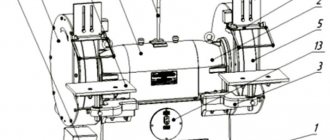

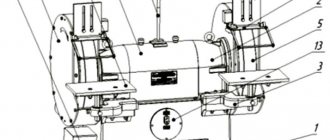

Для обработки низких и плоских деталей всегда удобно использовать консольные фрезерные станки с вертикальным расположением шпинделя. Компоновка такого станка показана на рис. 4.43.

Несущая система КФС состоит из чугунных оснований и стоек. На стойке предусмотрены направляющие для вертикального перемещения консоли станка.

Столы имеют удлиненную прямоугольную форму с отношением длины к ширине 2,5:1, что обеспечивает возможность работы с дополнительными приспособлениями, а также обработки длинномерных деталей. Для крепления приспособлений и обрабатываемых деталей на столах используют продольно расположенные Т-образные пазы.

Неподвижные или расположенные в пиноле (или в выдвижном шпинделе) шпиндельные узлы испытывают значительные нагрузки и монтируются на радиальных или радиально-упорных

Рис. 4.42. Вертикальный консольно-фрезерный станок: 1 – стойка; 2 – поворотное устройство; 3 – механизм зажима инструмента; 4 — шпиндельная бабка; 5 – ползун; 6 – вертикальный шпиндель.

роликоподшипниках.

Установку инструмента осуществляют с помощью конуса с конусностью 7:24 либо на конце шпинделя с центровкой по его наружному диаметру. Крутящий момент передается призматической шпонкой, выполненной на торце шпинделя. Для зажима инструмента в шпинделе используют ручные или механические устройства.

В станках с ручным управлением используют ступенчато-регулируемые проводы, которые состоят из асинхронного электродвигателя и ступенчатой коробки скоростей. В автоматизированном варианте главного привода используются двигатели постоянного тока, причем для обеспечения постоянной мощности на большей части диапазона частот вращения шпинделя используют двух- или трехступенчатых зубчатых переборов.

В приводах подач станков с ручным управлением используют нерегулируемые электродвигатели переменного тока со ступенчатыми коробками подач.

В ШУИФС и вертикальных КФС с ползуном, оснащенных ЧПУ, используют разделенные привода с регулируемым электродвигателем, который связан через редуктор или напрямую с шариковыми механизмами перемещения исполнительных органов.

Стол

Основной рабочий элемент фрезерного станка, который перемещается на салазках. На поверхности стола располагаются зажимные и другие фиксирующие приспособления для прочного крепления заготовок. Для этого деталь имеет продольные пазы. Совместная работа стола, консоли и салазок обеспечивает подачу заготовки к фрезе. Возможно движение в продольном, вертикальном и поперечном направлении. Типовое оборудование обычно имеет ручную и механическую подачу. Использование того или иного метода зависит от поставленных задач:

- для холостых пробегов и установочных перемещений стола используется ручной, механический способ

- для рабочей подачи применяют чаще всего механизированную подачу.

Дополнительно предусмотрена возможность ускоренного перемещения стола, так называемый быстрый ход во всех трех направлениях. Движение осуществляется с постоянной скоростью (большая часть станков оснащена дополнительной муфтой или двигателем быстрых ходов), в то время как рабочие подачи имеют многоступенчатую коробку переключения. Оператор самостоятельно выбирает режим в зависимости от материала заготовки и фрезы, а также от типа обработки.

Назначение и область применения

Консольно-фрезерный станок 6Р82 предназначен для работы со всеми типами фрез и производства широкого спектра работ:

- обработка боковых поверхностей;

- создание выступов и углублений;

- фрезерования прямых и фигурных пазов.

Модель рассчитана на обработку металлов разной твердости и вязкости:

- чугуна;

- сталей;

- бронзы;

- сплавов цветных металлов.

Установка приспособлений увеличивает количество технологических операций. На станке с одной установки обрабатывается верхняя поверхность, фрезеруются торцы, производится сверловка отверстий и их расточка.

Важно!

При установке специального инструмента, на фрезерном станке 6Р82 обрабатываются оргстекло, полиуретан и другие плотные материалы.

Основная продукция, производимая на модели 6Р82 – детали прямоугольной формы разной сложности: пластины, прокладки, вставки, подушки и другие.

Шпиндельные узлы

Шпиндельный узел – механизм типового оборудования, который служит для крепления детали (инструмента) и передачи крутящего момента от коробки скоростей на режущий инструмент. Шпиндель изготавливается с высокой точностью, он должен обладать жесткостью и прочностью. Он производится из легированной стали, проходит термическую закалку, шлифовку, балансировку.

Шпиндельные узлы осуществляют два вида движения: вращательное и поступательное. В некоторых станках могут применяться оба вида движения единовременно. К примеру фрезерный станок и вращает деталь в процессе резания, и подачу Для определённой категории агрегатов предусмотрено одновременное применение обоих видов.

Все шпиндельные узлы металлорежущих станков имеют схожую конструкцию.

Требования к шпиндельным узлам:

- обеспечение заданной скорости вращения;

- надёжное крепление заготовок или инструмента;

- требуемую скорость перемещения к задней бабке станка;

- сохранение высоких динамических качеств;

- поддержание постоянного температурного режима и неподверженность тепловой деформации;

- минимальные энергетические потери;

- постоянство динамических характеристик.

Критерии работоспособности:

- точность (характеризуется радиальным, осевым и торцевым биением шпинделя и для средних станков составляет 5—8 мкм. Подшипники выбираются примерно в три раза точнее, чем допустимое биение. Наиболее точные станки имеют биение 0,1— 0,02 мкм),

- быстроходность (скорость резания заготовок из стали и чугуна достигает 1600—2500 м/мин, алюминия – 3000 — 4000 м/мин, а пластиков – 3000 — 10000 м/мин),

- нагрузочная способность,

- статическая жесткость,

- динамические характеристики,

- энергетические потери,

- нагрев опор,

- статические, динамические и температурные смещения переднего конца шпинделя,

- ресурс работы.

Исходя их подшипников и двигателя, можно сделать выводы о плюсах и минусах любого шпинделя. Именно они определяют область применения — высокие скорости и легкое резание. Например маленький двигатель вынуждает жертвовать крутящим моментом ради достижения более высокой скорости, а маленькие подшипники имеют меньшую жесткость. Поэтому нужен постоянный компромисс между скоростью резания и усилиями резания.

Для изготовления шпиндельных улов, применяются инструментальные легированные стали. Наиболее часто используются: Ст45, Ст40Х, 20Х.

При выборе станков необходимо обращать внимание на их эксплуатационные параметры:

Надежность.

Под этим понимается способность оборудования в течение определенного времени выполнять свои основные функции.

Долговечность

Долговечность — характеризует срок службы машины до первого капитального ремонта или ее списания.

Ремонтопригодность

Ремонтопригодность — приспособленность оборудования к устранению поломок путем проведения техобслуживания или ремонта.

Все эти и другие параметры обеспечивают технологичность конструкции станка, определяющую оптимальные затраты на производство продукции, ремонт и обслуживание в процессе эксплуатации.