Наплавка представляет собой нанесение дополнительного слоя металла на поверхность различных изделий и деталей посредством сварки. Данная процедура не только восстанавливает первоначальные свойства детали, но и придает ей дополнительные ценные характеристики. Является одним из самых простых и эффективных способов возвращать элементам работоспособность.

Наплавление может производится с различными целями:

- восстановление геометрии изделия;

- придание конструкции новой формы;

- образование слоя, обладающего конкретными физико-механическими свойствами;

- повышение износостойкости, антикоррозийности, прочности, твердости и других свойств основного материала.

Суть процесса состоит во взаимопроникновении раскаленных материалов друг в друга, происходящем на молекулярном уровне. Для этого поверхностный слой основного изделия нагревается до расплавления на небольшую глубину, а присадка – до жидкого состояния. Получившееся соединение отличается высоким уровнем надежности. Основным достоинством технологии является возможность регулировать толщину данного слоя в значительных пределах и нанесения присадки на элементы различной формы.

Ниже вы найдете подробный обзор всех видов наплавки, а далее рассмотрение в деталях наплавки электродами.

Виды наплавки металла

В настоящее время в промышленной и производственных сферах используется большое количество способов наплавки. Далее мы рассмотрим различные виды наплавления в зависимости от типа используемого наплавочного материала.

Ручная дуговая наплавка покрытыми электродами

Наплавка электродами с покрытием является наиболее универсальным методом, может осуществляться во всех пространственных положениях. Применяется как в промышленной отрасли, так и в бытовой сфере.

- Популярность данного способа обусловлена несколькими причинами: простота, удобство, гибкость, отсутствие необходимости в специальном оснащении.

- Основные недостатки: низкая производительность, тяжелые условия для исполнителя, нестабильность качества полученного слоя, большое проплавление основного материала.

Наплавление требует от исполнителя наличия определенных навыков. Необходимо при минимальном токе оплавить оба компонента.

С помощью определения состава металла подбирается тип электрода, а толщина и форма заготовок влияет на диаметр сварочного стержня. Если толщина наплавленного материала составляет менее 1,5 мм. – то диаметр прутка должен быть 3 мм. При толщине более 1,5 мм. – 4-6 мм.

Поверхность детали нужно очистить от различного рода загрязнений.

Необходимость предварительного подогрева и последующей термообработки также зависит от марки используемых электродов.

Наплавка изделий из стали осуществляется на постоянном токе обратной полярности.

Данный метод подразумевает применение различных схем наплавочных швов.

При работе с плоскими изделиями выделяют два основных вида:

- использование узких валиков (на картинке), каждый последующий валик должен перекрывать другой на 0,3-0,4 своей ширины;

- применение широких валиков, которые получаются при увеличенных поперечных движениях электрода.

Ещё одним видом является накладка узких валиков на некотором расстоянии друг от друга. Шлаковая корка удаляется после наложения нескольких валиков. Затем промежутки также заполняются валиками.

Наплавка изделий цилиндрической формы производится тремя способами:

- валиками вдоль образующей цилиндра;

- валиками по замкнутым окружностям;

- по винтовой линии.

Подробнее наплавка цилиндров будет проанализирована далее.

Производители и продавцы предлагают обширный ассортимент наплавочных электродов с покрытием. Наиболее популярными являются следующие марки:

ОЗН-6 используются для наплавки деталей оборудования различного назначения, эксплуатирующееся в условиях значительных ударных нагрузок и интенсивного изнашивания. Металл, наплавленный с помощью электродов данной марки, обладает повышенной стойкостью к образованию трещин.

Электроды ОЗИ-5 применяются для наплавления металлорежущего инструмента и штампов. Наплавленный металл обладает высокой стойкостью к смятию и истиранию при значительных ударных нагрузках.

Ручная дуговая наплавка также может проводиться угольными, графитовыми или вольфрамовыми электродами. Наплавление данными сварочными материалами имеет ограниченное применение, поэтому используется редко.

Вибродуговая наплавка выполняется путем вибрации электрода, амплитуда которой составляет 0,75-1,0 диаметра стержня. Процедура осуществляется на токе обратной полярности силой в 80-300 А. В моменты соприкосновения основного изделия и проволоки электрода происходит короткое замыкание, которое разогревает обе поверхности до температуры плавления.

Данный способ позволяет получить прочный и тонкий слой. При этом небольшой нагрев исключает деформацию детали.

Вибродуговой способ применяются для наплавления наружных и внутренних цилиндрических, наружных конических и плоских поверхностей. Также данный метод используется для восстановления следующих конструкций: шейки валов, штоки буровых насосов, замки бурильных труб и других.

Электрошлаковая наплавка основана на применении тепла, образующегося при прохождении тока через расплавленный шлак. Главная особенность данного метода – высокая производительность. За час работы исполнитель может получить сотни килограммов наплавленного металла. Другие характерные черты ЭШН: отсутствие разбрызгивания, экономичность расхода присадочных материалов и электроэнергии, низкие скорости нагрева и охлаждения отрицательно сказываются на структуре наплавленного слоя, небольшая склонность металла к образованию пор. [ads-pc-2][ads-mob-2]

К сведению! Для получения стабильного процесса необходимо, чтобы глубина шлаковой ванны составляла не менее 30 мм. Несоблюдение этого правила приводит к неустойчивости процесса.

В качестве присадочного материала могут применяются электроды различного сечения: прутки, пластины и т.п.

Основные достоинства: процесс остается устойчивым в обширном диапазоне плотностей тока: 0,2-300 А/мм2, возможность наплавки слоев большой толщины за один проход, данный способ может применяться для работы с материалами, склонными к образованию трещин, возможность придавать наплавленному металлу нужную форму.

Главные недостатки: перегрев основного изделия в зоне термического влияния из-за большой погонной энергии процесса, необходимость сложного и уникального оборудования, невозможность получения тонких слоев, значительная длительность подготовки.

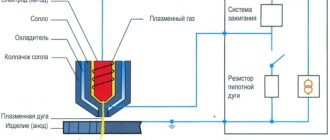

Автоматический комплекс плазменной наплавки SBI (Австрия)

В настоящее время активно используется метод плазменной наплавки. В качестве источника тепла выступает высокотемпературная сжатая дуга, получаемая в специальных горелках. Присадочным материалом может быть наплавочный порошок, лента, проволока, электрод и пр.

Плазменная наплавка с подачей в ванну двух плавящихся электродов обеспечивает высокую производительность.

Универсальным подвидом плазменной наплавки является наплавление с вдуванием порошка в дугу. При выполнении подобных работ применяется горелка комбинированного типа, которая выдает два вида дуги: прямая и косвенная. Наплавочные порошки при помощи транспортирующего газа подаются из питателя в горелку и там вдуваются в дугу. За время пребывания в дуге большая часть порошка расплавляется, и на поверхность основного изделия он попадает в виде капелек.

Рабочую поверхность перед началом наплавления следует зачистить от различных загрязнений: ржавчина, влага, окалина и масло.

При наложении первого наплавочного слоя каждый предыдущий валик нужно перекрывать на 20-30% его ширины.

- Основные преимущества: высокое качество наплавленного слоя, небольшая глубина проплавления основного металла, высокая прочность сцепления, возможность получения слоев малой толщины.

- Недостатки: сравнительно невысокий уровень производительности, наличие сложного оснащения.

Дуговая наплавка под флюсом имеет несколько характерных черт: высокая производительность, большая универсальность и широкие возможности легирования основного металла.

Выделяют четыре вида дуговой наплавки под флюсом:

1. Широкое распространение имеет электродуговая наплавка лентой. Дуга, возникающая на торце электродной ленты, перемещается от одной кромки к другой. В результате этих циклических движений получается рассеянное тепловложение в основное изделие.

2. Многоэлектродная электродуговая наплавка. Суть процесса заключается в том, что дуга автоматически возникает на торце то одного, то второго электрода, которые расположены на некотором расстоянии друг от друга и имеют общий токопровод. Дуга перемещается с одного стержня на другой, приводя к попеременному расплавлению прутков.

3. Многодуговая электродуговая наплавка. Данный вид во многом схож с многоэлектродным способом. Только здесь количество электрических дуг соответствует количеству электродов.

4. Вибродуговая наплавка под флюсом подразумевает выполнение процесса с помощью колебательных движений электрода.

Кроме уже перечисленных достоинств, дуговое наплавление под флюсом имеет следующие преимущества: малые потери электродного металла, отсутствие излучения.

Недостатки: большое проплавление основного металла, необходимость применения флюсоформирующих устройств, наплавку возможно проводить только в нижнем пространственном положении, при работе с деталями малого диаметра и глубокими внутренними поверхностями имеются затруднения по удалению шлаковой корки.

Наплавка в среде защитных газов

Наиболее популярным методом является наплавка плавящимся электродом в среде углекислого газа, который характеризуется доступностью и дешевизной. Данный способ позволяет работать с деталями небольших диаметров и наносить на них слои толщиной от 0,5 до 3,5 мм.

- Основные достоинства: отличное качество наплавленного металла, высокая производительность.

- Недостатки: повышенный уровень разбрызгивания, для получения качественного дополнительного слоя необходимо применение специальной проволоки.

Наплавка в среде инертного газа проводится плавящимся и неплавящимся электродом.

В первом случае дуга возникает между электродом и основным металлом. Наплавление осуществляется в условиях автоматической подачи электродной проволоки. В качестве защитной среды выступает смесь аргона с кислородом или углекислым газом.

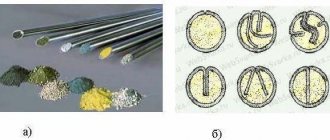

В качестве неплавящихся электродов во втором случае выступают графитовые

угольные вольфрамовые (на картинке) электроды. Присадочный материал вводится в зону дуги в виде проволоки или порошка. При наплавке угольным прутком наплавочные порошки насыпают на основную поверхность, а после расплавляют. Наплавленный слой обладает невысоким качеством из-за присутствия пор, неметаллических включений и других дефектов. При использовании вольфрамовых стержней дуга возникает между основным металлом и вольфрамовым электродом.

Дуговая наплавка порошковыми лентами и проволоками

Данный метод не требует использования флюса или защитных газов. Поэтому основными характеристиками этого способа являются простота и маневренность.

Также для исполнителя создается возможность работать с деталями сложной формы, глубокими внутренними поверхностями, элементами малого диаметра и т.д.

Стабильность дуги и защита расплавленного металла от азота и кислорода из воздуха гарантируются за счет наличия необходимых компонентов сердечника электродного материала.

Газовая наплавка

В данном методе в качестве источника тепла используется газовое пламя, производящееся специальными горелками. Наплавочными материалами могут быть проволоки, стержни и прутки. Процесс наплавления с участием данных материалом практически не отличается от электродуговой наплавки.

В последнее время получила распространение газопорошковая наплавка. Данный метод позволяет упрочнять детали, обладающие сложной конфигурацией, тонким слоем металла от 0,1 до 0,3 мм. При этом не происходит разбавление основного металла. Порошок через газокислородное пламя подается в рабочую зону. В результате нагрева порошок в пластичном и расплавленном состоянии достигает поверхности детали. Затем он затвердевает и образует наплавленный слой металла.

- Преимущества: малое проплавление основного металла, универсальность технологии, возможность получения тонких слоев наплавленного металла.

- Недостатки: низкая производительность, нестабильность качества наплавленного слоя, невысокий коэффициент использования присадочных материалов.

Лазерная наплавка выполняется с помощью высококонцентрированного источника энергии – лазерного луча. Данный метод не требует использование вакуумных камер. В качестве присадочного материала могут применяться прутки, ленты, обмазки.

- Плюсы: высокая прочность сцепления, малое и контролируемое проплавление основного металла, возможность получения тонких слоев – до 0,3 мм., небольшая деформация деталей; возможность работы с труднодоступными поверхностями; лазерный луч может воздействовать сразу на несколько мест.

- Минусы: низкая производительность, низкий КПД всего процесса, необходимо иметь сложное и дорогостоящее оснащение.

[ads-pc-3][ads-mob-3] Электронно-лучевая наплавка производится в вакууме, представляет собой плавление основного и присадочного материалов электронным лучом. Электронный пучок позволяет регулировать нагрев как основного, так и присадочного материалов. Причем, происходит это раздельно, что позволяет свести к минимуму смешивание двух материалов. В качестве присадочного материала может применяться порошковая или сплошная проволоки.

- Достоинства: небольшое проплавление основного металла, возможность получения слоев малой толщины.

- Недостатки: сложность оборудования и его высокая стоимость, необходимость биологической защиты исполнителя.

Электроконтакная наплавка осуществляется проволокой или порошком на специальном аппарате.

- Преимущества: высокая производительность, низкие энергозатраты, отсутствует необходимость в защитной среде, минимальная зона термического воздействия из-за малой длительности импульсов.

- Недостатки: ограниченность номенклатуры обрабатываемых изделий. Данный метод применяется для восстановления следующих деталей: валы, оси, штоки, барабаны и другие элементы, износ которых по диаметру не превышает 1-1,5 мм.

Для наплавки трением используется присадочный пруток, который торцом прижимают к наплавляемой поверхности и вращают относительно продольной оси.

Данный способ не нашел активного применения из-за малой рельефности наплавленного слоя.

Наплавка взрывом. Плакирование с применением энергии взрыва осуществляется по технологии сварки взрывом.

- Преимущества: возможность работы с металлами, соединение которых другими способами сложно или невозможно выполнить, отсутствие проплавления основного металла, минимальный уровень деформации изделий.

- Недостатки: необходимость специальных полигонов, значительная длительность подготовки, ограниченная номенклатура деталей, которые обрабатываются этим методом.

Полуавтоматическая и автоматическая дуговая наплавка

Для наплавки применяются все основные способы механизированной дуговой сварки – под флюсом, в среде защитных газов и самозащитными проволоками и лентами.

При наплавке под флюсом (проволокой, лентой и др.) (рис.8.1, д, е) дуга скрыта под слоем гранулированного флюса, предварительно насыпанного на поверхность основного металла. Для наплавки под флюсом применяют электроды в виде одной или нескольких проволок диаметром 1 – 6 мм или электродной ленты толщиной 0,4 – 1,0 мм и шириной 20 – 100 мм. Расплавленный шлак надежно изолирует жидкий металл от газов воздуха, способствует сохранению теплоты дуги. После затвердевания металла образуется наплавленный валик, покрытый шлаковой коркой и нерасплавленным флюсом. Остывшую шлаковую корку удаляют. С помощью наплавки под флюсом можно наносить слой металла почти любого химического состава толщиной от 2 мм и более. Данный процесс применяют при наплавке цилиндрических поверхностей, а также всевозможных плоских деталей и изделий криволинейной формы (лопастей гидротурбин).

Процесс наплавки под флюсом отличается большой универсальностью, широкими возможностями легирования металла наплавленного слоя и повышенной производительностью труда.

Широкое распространение получила электродуговая наплавка лентой

. Дуга на торце ленты (рис. 8.1, е) циклически перемещается от одной кромки к другой в зависимости от тока и ширины ленты со скоростью 1 – 4 м/с. Вследствие перемещения дуги получается рассеянное тепловложение в основной металл, что снижает глубину проплавления основного металла и долю его в наплавленном до 10 – 15 %.

На рис.8.2 приведены некоторые примеры, характеризующие пути повышения производительности труда и качества при наплавке под флюсом. Наибольшее распространение получили способы многоэлектродной и многодуговой наплавки.

Суть способа многоэлектродной электродуговой

наплавки под флюсом заключается в том, что дуга автоматически возникает на торце то одного, то другого электрода, расположенных на определенном расстоянии друг от друга и имеющих один общий токоподвод. Дуга, перемещаясь с одного электрода на другой, приводит к попеременному плавлению электродов, чем обеспечивается малая глубина проплавления при высокой производительности процесса.

Рис.8.2. Способы наплавки под флюсом: а – электродной лентой; б – многоэлектродная; в – многодуговая; г – поперечным колебанием электрода

При многоэлектродной наплавке вследствие перемещения дуги с одного электрода на другой длительность ее горения на одном из электродов значительно меньше, чем при одноэлектродной. Это уменьшает длительность воздействия дуги на расплавленный металл ванны в определенном ее месте. В результате уменьшаются глубина кратера и проплавление основного металла.

Вибродуговая наплавка

под флюсом

.

Стремление сохранить хорошие качества наплавки, получаемой под слоем флюса, и уменьшения остаточных деформаций привело к использованию вибрации электрода при наплавке, что обеспечивает надежное зажигание и горение дуги при весьма низких параметрах режимов. В сочетании с охлаждением наплавляемой детали данный способ дает существенное снижение остаточных деформаций при высоких механических свойствах.

Схема устройства для наплавки валов небольшого диаметра таким способом показана на рис. 8.3. Флюсоудерживающее приспособление 2 крепится к сварочной головке и перемещается вместе с ней. Для лучшего отделения шлака и охлаждения наплавляемой детали устанавливают охладитель 3, подающий сжатый воздух.

Рис.8.3. Схема вибродуговой наплавки под флюсом

Основные преимущества наплавки под флюсом:

универсальность; высокая производительность; возможность получения наплавленного металла практически любой системы легирования; малые потери электродного металла; отсутствие излучения дуги.

Основные недостатки:

большое проплавление основного металла, особенно при наплавке проволоками; невозможность визуального наблюдения за формированием валиков; необходимость использования различных флюсоудерживающих и формирующих устройств; невозможность выполнения наплавки в пространственных положениях, отличных от нижнего; затрудненность удаления шлаковой корки при наплавке деталей малого диаметра и глубоких внутренних поверхностей.

Наплавка в среде защитных газов. Среди способов наплавки в среде активных защитных газов

наибольшее распространение получила наплавка плавящимся электродом в среде дешевого и недефицитного углекислого газа. Этот способ позволяет наносить на детали небольших диаметров слои толщиной 0,5 – 3,5 мм высокого качества при высокой производительности. К недостаткам следует отнести повышенное разбрызгивание металла (до 15 %), необходимость применения специальной легированной проволоки для получения слоев высокого качества.

Перспективна наплавка в среде различных газовых смесей (12 % СО2 и 88 % Ar; 3 % О2 и 97 % Ar и др.). Этот способ дает возможность получать слои с высокими механическими свойствами, особенно по сопротивлению усталости и ударной вязкости.

Наплавку в среде инертного газа

осуществляют неплавящимся и плавящимся электродами.

Для наплавки неплавящимся электродом в качестве неплавящихся электродов используются угольные (графитовые) стержни диаметром 5 – 40 мм и вольфрамовые прутки. При этом присадочный металл вводят в зону дуги в виде проволоки (прутка) или в виде порошка. При наплавке угольным (графитовым) электродом наплавочные порошки насыпают на наплавляемую поверхность, а затем расплавляют (см. рис.8.1, а). Наплавленный металл отличается невысоким качеством вследствие окисления легирующих элементов, образования пор, неметаллических включений и других дефектов. Наплавка вольфрамовым электродом в среде инертного газа характеризуется тем, что дуга, за счет теплоты которой происходит плавление наплавочного присадочного металла, возникает между основным металлом и вольфрамовым электродом (см. рис. 8.1, в). Процесс аргонодуговой наплавки, сходный с газовой наплавкой, протекает в условиях подачи наплавочного прутка и его плавления дугой.

Применение механизированных средств подачи наплавочного материала с постоянной скоростью позволяет осуществлять наплавку в автоматическом или полуавтоматическом режиме. Инертный газ хорошо защищает зону наплавки от воздушной атмосферы, поэтому данный способ особенно эффективен при наплавке цветных металлов, высоколегированных сталей и других материалов, чувствительных к окислению и азотированию. При этом используется широкая гамма наплавочных материалов и формируется наплавленный металл высокого качества. Стабильная дуга колоколообразной формы образуется в широком диапазоне силы тока, что обусловливает получение ровного валика наплавленного металла с гладкой поверхностью. Этот способ уступает наплавке плавящимся электродом по производительности из-за высокой концентрации энергии и низкой эффективности использования теплоты дуги.

Наплавка плавящимся электродом в среде защитного газа (см. рис. 8.1, г) характеризуется тем, что дуга возникает между основным металлом и электродным наплавочным материалом. Наплавка протекает в условиях автоматической подачи электродной проволоки. В качестве защитного газа чаще всего используют аргон, хотя при работе в среде чистого аргона дуга теряет стабильность при наплавке любого материала, кроме алюминиевых сплавов. С целью стабилизации дуги при наплавке стали к аргону добавляют до 20 % кислорода или углекислого газа, что существенно влияет на процесс наплавки. Поэтому задача получения наплавленного металла с заданными свойствами требует тщательного выбора состава защитного газа.

Дуговая наплавка самозащитными порошковыми проволоками и лентами в настоящее время получила большое распространение. Стабилизация дуги, легирование и защита расплавленного металла от азота и кислорода воздуха обеспечивается за счет соответствующих компонентов сердечника электродного материала. При этом газо- и шлакообразующие компоненты составляют 10 – 12 % массы проволоки или ленты (рис.8.4). Такая наплавка перспективна при упрочнении деталей сложной формы, когда наплавка их под слоем флюса затруднительна.

При плавлении такой проволоки легирующие элементы шихты и металла оболочки переходят в шов, образуя наплавленный металл. Наплавленный валик покрывается тонким слоем шлака, достаточным для защиты от воздействия воздуха и не требующим удаления при многослойной наплавке. Порошковые проволоки с внутренней защитой для автоматической и механизированной наплавки изготовляют диаметрами: 1,6; 2,0; 2,5; 2,8; 3,0; 3,2 мм.

Рис. 8.4. Конструкции порошковых проволоки Рис.8.5. Схема электрошлаковой наплавки

(а) и ленты (б)

При наплавке крупных деталей вместо порошковой проволоки используется близкая по составу порошковая лента, что дает дополнительный выигрыш в производительности.

Наплавка зубьев шестерни

Шестерня является деталью многих механизмов и машин, использующихся в различных отраслях. Наиболее распространенными дефектами данного элемента является изнашивание зубьев по длине и толщине, выкрашивание, образование задир, трещин и царапин. Наиболее эффективный способ восстановления – наплавка изношенных деталей.

При поломке не более двух зубьев подряд в не особо ответственных механизмах допускается ремонт, включающий следующие процедуры: дефективные зубья вырубают, по ширине зуба просверливают 2-3 отверстия, в них нарезают резьбу, изготавливают шпильки и вворачивают их в подготовленные отверстия, шпильки приваривают к шестерне и наплавляют металл электросваркой, наплавленному слою придают форму зуба.

Восстановление изношенных зубьев шестерен также может осуществляться специальными электродами для наплавки, например ОЗН-300. Перед работами изделие очищается от загрязнений.

Как это делается. Номинальные размеры зубьев выдерживаются с помощью медного шаблона, изготовленного по ненарушенному зубу.

При восстановлении шестерен с несколькими дефективными зубьями осуществляют ремонт только с поношенной стороны зуба. Для этого применяются сплавы сормайт, наплавка проводится газовым или электродуговым методом. Наплавка осуществляется электродами ЦС-1 и ЦС-2. Работа выполняется на постоянном и переменном токе обратной полярности. Затем зубья шлифуют.

Схемы наплавки слоев у зуба и впадины шестерни

Также исполнитель может применять сталинит – порошкообразный сплав, расплавляется угольным или стальным электродом на постоянном токе обратной полярности. Затем порошок в пластичном состоянии наносится на деталь слоем толщиной 3-4 мм. В качестве флюса следует использовать буру.

Для ремонта торцов зубьев с износом по длине 2,2-8,2 мм. рекомендуется применять автоматическую наплавку каждого изношенного зуба по отдельности. Процесс осуществляется порошковой проволокой под флюсом. Наплавленный металл формируется в медной охлаждаемой форме.

Какие виды наплавок существуют

Рассматривая нами разновидность является далеко не единственной из актуальных технологий. Поэтому уделим внимание и другим вариантам – тоже заслуживающим право на популярность, – а после вернемся к нашему.

Под флюсом – осуществляется с использованием проволок – одной или нескольких, порошковых или сплошных, ленточных или круглых по своему сечению.

В защитном газе – с погружением в среду из водорода, азота, аргона; при этом происходит некоторая переоценка производительности труда – ее измеряют по размерам, площади или массе нанесенного материала.

Вибродуговая – на электрод воздействуют колебаниями с амплитудой в 0,75-1 его диаметра; это позволяет убыстрить процесс и добиться более равномерного распространения восстанавливающего слоя.

Электрошлаковая – покрытие формируется принудительно и строго за проход, с удобной регулировкой, благодаря чему его общая масса может достигать сотен килограммов за час (на габаритных деталях); производительность метода впечатляет.

Плазменная – со сжатой высокотемпературной струей в качестве источника тепла; наиболее распространенный вариант сегодня – горелка прямого действия, хотя также востребованы и комбинированные. В роли присадки можно взять ленту, проволоку, мелкозернистый порошок, причем последний особенно удобен – его легко подавать при помощи газа и просто вдувать, он быстро становится жидким и равномерно растекается по поверхности.

Открытой дугой – выполняется механизированным путем, без использования газовой среды или флюса. Метод достаточно универсальный и поэтому дает возможность восстанавливать даже сложные, вогнутые или выпуклые поверхности, малые диаметры и многое другое. Еще одна сфера, в которой он задействован – упрочнение изделий, подверженных стабильно высоким нагрузкам.

Наплавка рельсовых концов

Источник фото: specserver.com

Эксплуатация высокоскоростных поездов требует хорошего состояния рельсов. Удары колес приводят к деформации, смятию и изгибам концов рельсов. Восстановление с помощью наплавки является стандартным приемом.

Перед началом работ с рельса удаляется весь расплющенный и отслоившийся металл. Для этого рекомендуется использовать зубило, наждачный круг или другой инструмент. Для повышения скорости наплавления необходимо предварительно нагреть концы рельсов.

Выделяют следующие технологии наплавки, использующиеся на российских железных дорогах, для восстановления концов рельсов:

1. Ручное дуговое наплавление выполняется штучным электродом марок К-2-55, ОЗН-300, ОЗН-350. Наложение валиков производится тремя способами: вдоль, поперек рельса и по диагонали. Лучший результат получается при работе со вторым методом. Средняя ширина валика составляет 24-30 мм. Данная величина может варьироваться в зависимости от диаметра стержня, силы тока и других факторов.

Также существует возможность наплавления пучком электродов: 2-3 прутками, расположенными гребенкой. Данный способ повышает производительность. Наплавку следует начинать на торце рельса посредством наложения валика. Возбуждение дуги выполняется на внутренней стороне, сделав небольшой отступ от торца. Заканчивают наплавление первого валика также несколько отступив от торца рельса. Концы каждого из этих валиков выводят на конец предыдущего валика и там заделывают кратер. Перекрытие смежных валиков должно составлять 1/5-1/6 ширины предыдущего валика. Работы заканчиваются шлифовкой концов рельсов, проводящейся вдоль рельса.

2.

В качестве присадочного материала при выполнении полуавтоматической электродуговой наплавки используется самозащитная порошковая проволока. Данный метод имеет несколько преимуществ по сравнению с ручным дуговым способом: высокое качество работ, значительная производительность труда.

Работы выполняются поэтапно:

- замер дефекта;

- подготовка оборудования для наплавления;

- удаление дефектов шлифовкой;

- установка наплавочного аппарата на рельсы и установка границ работ;

- подогрев рабочей зоны;

- выполнение основного процесса – наплавление;

- механическая обработка абразивным инструментом после естественного охлаждения.

Наплавка осуществляется в один или несколько слов, в зависимости от глубины дефекта.

Восстановление деталей машин методами наплавки

Храпков Г.А., Курочкин О.А., Никитин А.С. НПО «Техноплазма» Журнал «Строительные и дорожные машины» №11’1999

Многие дорожно-строительные предприятия из-за высокой стоимости и дефицита запасных частей широко применяют восстановленные детали.

В зависимости от потребности в запасных частях и технической оснащенности предприятия работы по восстановлению деталей могут выполняться различными способами, как собственными силами, так и в ремонтных организациях.

К таким способам относятся наплавки: ручная дуговая, под слоем флюса, порошковыми проволоками, вибродуговая, плазменная, лазерная, в среде защитных газов.

Одним из наиболее распространенных и доступных способов восстановления изношенных деталей является способ ручной дуговой наплавки электродом

. Достоинства этого способа: простота, наличие необходимого оборудования, доступность расходных материалов. Недостатки — сильный нагрев деталей и, как следствие, во многих случаях их коробление, невысокие эксплуатационные свойства наплавленной поверхности.

Наплавка под слоем флюса

характеризуется высокой производительностью, возможностью получать наплавленный слой толщиной до 10 мм. Недостатки: высокий нагрев, а также значительное перемешивание основного и присадочного материалов.

Вибродуговая наплавка

применяется на многих предприятиях из-за простоты оборудования, возможности восстанавливать как наружные, так и внутренние поверхности. Однако качество наплавки невысокое, восстанавливаемая поверхность нередко получается с порами и неоднородной твердостью.

Наплавка в среде защитных газов плавящимся электродом

получила наибольшее распространение на ремонтных предприятиях из-за малой стоимости, доступности расходных материалов, возможности восстановления не только стальных и чугунных, но и бронзовых и биметаллических деталей. К недостаткам следует отнести повышенное разбрызгивание и значительное термическое влияние.

Лазерная наплавка

— прогрессивный, высокотехнологичный способ. Она характеризуется слабым нагревом наплавляемой детали и высоким качеством наплавки. В настоящее время не нашла широкого применения из-за высокой себестоимости восстановления деталей, необходимости обслуживания персоналом высокой квалификации и соблюдения требований по технике безопасности.

В последнее время все большее распространение получают плазменные технологии

. Восстановление деталей плазменной наплавкой (рисунок) организовано на предприятиях Москвы и Московской области, Нижегородской области, Татарии, Челябинска, Ульяновска.

Номенклатура восстанавливаемых деталей разнообразна: гусеничные пальцы, оси балансиров, шкворни, детали гидронасосов, валы роторов электродвигателей, крестовины и другие детали.

Незначительная глубина плавления основного металла (до 0,5 мм), его низкое содержание в наплавленном слое (до 5%) позволяют сохранить практически без изменения исходные свойства наплавляемого материала.

В зависимости от требований, предъявляемых к поверхности восстанавливаемых деталей, наплавка может производиться порошковыми высоколегированными сплавами на основе железа, самофлюсующимися сплавами или порошками на основе хрома, бора, никеля и меди.

Порошковые сплавы на основе железа в зависимости от марки обеспечивают твердость наплавленного слоя в пределах HRCэ 44 — 62 и придают поверхности высокую износостойкость при работе в обычной и абразивной среде. Самофлюсующиеся сплавы в зависимости от марки обеспечивают твердость наплавленного слоя в пределах HRCэ 29 — 60 и придают наплавленному слою коррозионную стойкость и износостойкость.

По выбросу вредных веществ в атмосферу технология плазменной наплавки близка к технологии аргонодуговой сварки. Уровень шума не превышает 35 — 60 дБ, шум возникает главным образом из-за работы источника сварочного тока.

Базовым оборудованием для плазменной наплавки являются вращатель (токарный станок) и сварочный выпрямитель, которые, как правило, уже имеются на предприятиях. Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Комбинации из различных порошков или порошка и проволоки позволяют широко изменять эксплуатационные свойства наплавленных слоев.

Плазменная наплавка позволяет наносить слои толщиной от 0,3 до 5 мм, что дает возможность восстанавливать детали с большим износом.

Технология плазменной наплавки позволяет повысить усталостную прочность предельно изношенных коленчатых валов дизельных двигателей с 60 до 83 — 92% от прочности новых, износостойкость наплавленных слоев не ниже новых [1,2].

Наплавленные поверхности коленчатых валов обрабатываются на круглошлифовальных или токарных станках.

Коленчатые валы, восстановленные этим способом, могут работать в условиях больших знакопеременных и динамических нагрузок.

Список литературы:

- Сидоров А.И. Восстановление деталей машин напылением и наплавкой. М.: Машиностроение, 1987.

- Гусенков А.П. и др. Методы и средства упрочнения поверхностей деталей машин концентрированными потоками энергии. М.: Наука, 1992.

Наплавка цилиндров и плоскостей

Для восстановления поверхности цилиндров применяются следующие методы наплавления:

1. Наплавка электродами с обмазкой осуществляется тремя способами: а) валиками вдоль образующей цилиндра (продольная наплавка); б) валиками по замкнутым окружностям (круговая наплавка) и в) по винтовой линии.

Изделия малого диаметра и значительной длины следует обрабатывать первым способом. На очищенную поверхность наплавляют валик. Затем деталь поворачивают на 180° и на противоположной стороне наплавляют второй валик. После изделие поворачивают на 90° и наплавляют третий валик, через 180° – четвертый. Далее наплавляется пятый валик, который перекрывает первый. Следует отметить, что перед наложением следующего валика, предыдущие необходимо очистить от шлака.

Второй способ подразумевает, что деталь должна поворачиваться вокруг своей оси в течение всего рабочего процесса. Последний вариант является особенно удобным в случае механизированной наплавки, при которой деталь в процессе наплавки равномерно вращается.

2. Автоматическая наплавка под флюсом обеспечивает получение износостойкого слоя. Данный метод может проводиться сварочной или порошковой проволокой, ленточным электродом, порошковой лентой. Здесь следует выделить два способа: наплавление производится по образующей или по винтовой линии.

Для восстановления плоских изделий требуется охват больших площадей с минимальным проплавлением основного металла. Небольшое видео с наплавкой лемехом позволит иметь представление об операции.

Для ремонта плоских поверхностей используются следующие способы:

Применяются узкие валики; каждый последующий валик располагается с перекрытием предыдущего на 0,3-0,4 его ширины; шлак удаляется сразу со всех наплавленных валиков.

Укладка узких валиков на некотором расстоянии один от другого является одним из простейших способов. Шлак следует удалять после наложения нескольких валиков. После этого валики наплавляются и в промежутках.

Широкослойная наплавка является более совершенной технологией. Электроду сообщается поперечные колебательные движения.

Повышенной производительностью отличаются многоэлектродное наплавление и наплавка электродной лентой.

Для получения износостойкого слоя следует выполнять наплавку порошковой проволокой и лентой открытой дугой. При этом электроду сообщается поперечные колебания с нужным размахом. Данный случай характеризуется отсутствием шлаковой корки значительной толщины.

При электрошлаковом наплавлении в качестве электродного материала может применяться порошковая проволока или проволока сплошного сечения. [ads-pc-4][ads-mob-4]

О разных способах восстановления посадочного места на валу или наплавка против напыления

В этой статье я постараюсь выяснить, каким способом наиболее эффективно можно восстановить поврежденную шейку вала. Под «шейкой» я в данном случае подразумеваю любую посадочную поверхность на валу: под подшипник качения, под баббитовый подшипник или приводной цилиндрический или конический конец вала под муфту со шпоночными пазами. Рассмотрим три наиболее распространенных варианта восстановления поверхности шейки: 1) изготовление втулки и последующая посадка с натягом, 2) электродуговая наплавка, 3) газотермическое напыление.

Изготовление втулки. Преимущества: весь технологический процесс может осуществить токарь, и не нужно привлекать других специалистов. Недостатки: очень трудоемкий способ, ограничен выбор материала для восстановления, невозможно восстановить шейку, имеющую меньший диаметр, чем соседние шейки (например, шейки коленвала), невозможно восстановить шейку со шпоночными пазами.

Электродуговая наплавка. Преимущества: покрытие монолитно связано с основой, есть выбор различных по свойствам наплавочных материалов. Недостатки: при восстановлении незначительных износов (что чаще всего бывает) основная часть наплавленного металла (50 – 80%) уходит в стружку при последующей механической обработке, вал при дуговой наплавке из-за интенсивного нагрева деформируется (без деформаций можно наплавить только конец вала). Валы обычно изготавливаются из углеродистых сталей (35, 40, 40Х и т. п. ), которые при наплавке закаливаются, что может привести к трещинообразованию в зонах, прилегающих к наплавке. Необходима сопутствующая наплавке термообработка (как минимум – предварительный подогрев).

Газотермическое напыление. Преимущества: полное и принципиальное отсутствие термических структурных превращений и тепловых деформаций в детали вследствие низких температур нагрева при данной технологии восстановления (не выше 250 град С); наличие открытых микропор в покрытии благоприятно влияет на условия работы пар трения, так как в порах постоянно удерживается незначительное количество смазки. Недостатки: из-за слабой адгезии с поверхностью детали напыленное покрытие может работать только на сжатие, и если по условиям работы на поверхности могут возникать большие сдвиговые нагрузки, то не стоит эту поверхность восстанавливать напылением.

Предлагаю взвесить обозначенные «за» и «против» трех методов применительно, например, к восстановлению цилиндрического приводного конца вала из стали 35Х в термообработанном состоянии с номинальным диаметром 150 мм и длиной 150 мм, имеющего шпоночный паз. К моменту ремонта диаметр составляет минимум 149,5 мм. На этот конец может насаживаться муфта или шкив. На мой взгляд, довольно распространенный случай.

Наличие шпоночного паза, как Вы понимаете, исключает возможность установки втулки, и поэтому этот крайне нетехнологичный способ мы рассматривать не будем.

Рассчитаем затраты на электродуговую наплавку. Наплавлять будем дешевыми отечественными электродами НИИ-48Г с коэффициентом использования 0,58 и производительностью наплавки 1,9 кг/ч (данные АО «Спецэлектрод» Москва). Среднюю толщину наплавленного слоя примем равной 3 мм. На это нам понадобится 2,9 кг электродов (1 102,00 рубля без НДС) и 1,53 часа чистого времени горения дуги (без учета времени на кантование изделия, замену электродов и прочее).

Рассчитаем затраты на газопламенное порошковое напыление. Производительность метода – 3,2 кг/час. Напылять будем слой 1 мм на сторону. Этого будет вполне достаточно для припуска на механическую обработку, так как напыление осуществляется в токарном станке с равномерной подачей горелки, и мы получим одинаковую толщину напыленного слоя по всей восстанавливаемой поверхности. Для этого нам понадобится 0,6 кг порошка (1 314,94 рубля без НДС) и 0,19 часа чистого времени напыления. Здесь нужно учесть, что нет необходимости прерывать процесс напыления на всякого рода вспомогательные операции.

Также, прошу обратить внимание на последующую механическую обработку, объем которой при наплавке существенно выше (сравните 2 мм и 0,5 мм припуска на радиус) и практика показывает, что токарю при обдирке бугристой наплавленной поверхности, содержащей остатки шлаковой корки, приходится не один раз останавливаться для заправки затупившегося резца.

Рассмотрим риски. При дуговой наплавке вала из стали 35Х необходим предварительный подогрев примерно до 250 град С, для того чтобы избежать образования хрупких структур и, как следствие, трещин в металле, граничащем с наплавкой. Если данное требование проигнорировать, восстановленный конец вала может при работе под нагрузкой отломиться по краю наплавленной зоны. Также в процессе наплавки можно чрезмерно перегреть конец вала и тем самым отпустить сталь, понизив ее прочность. При напылении же нет риска изменения структуры основного материала, так как температура изделия не превышает 200 град С в течение всего процесса.

Резюме. 1. Напыление годится для восстановления любых посадочных мест на валах, где не нужно передавать большой вращающий момент через контакт с поверхностью. 2. Процесс напыления имеет затраты на материалы, соизмеримые с затратами на отечественные наплавочные электроды и при этом на порядок меньшие (примерно в 10 раз) затраты рабочего времени. 3. Напыление – безопасный метод, так как не разупрочняет восстанавливаемую деталь. 4. Напыление – удобный метод, так как для восстановления вал нужно один раз установить в токарный станок, и по завершении процедуры один раз снять с него уже готовый вал.

Выводы данной статьи, конечно же, не стоит безоговорочно применять ко всем случаям восстановления, но доля правды во всем вышесказанном, уверен, есть. Если Вы в чем-то не согласны с автором, прошу Вас связаться со мной и указать мне на мои ошибки.

Спасибо за то, что дочитали.

С уважением, Александр Назаров.

Сентябрь 2011 г.

Наплавка металлорежущего инструмента и штампов

Восстановление металлорежущего инструмента и штампов выполняют дуговой наплавкой тремя способами: ручной, автоматический и полуавтоматический.

Первый вариант подразумевает применение электродов. Металлорежущий инструмент и штампы работают при холодной и горячей штамповке, поэтому их следует восстанавливать при помощи следующих марок электродов: ОЗИ-3; ОЗИ-5; ОЗИ-6; ЦС-1; ЦИ-1М. Наплавленный подобными материалами слой обладает высоким уровнем сопротивляемости к истиранию и смятию при больших нагрузках и высоких температурах (до 650-850°C). Изделие перед наплавлением нужно подогреть до 300-700°С. Наплавление выполняется в 1-3 слоя, толщина составляет 2-6 мм.

Предлагаем посмотреть на видео демонстрацию испытания наплавки электрода Zeller 769.

Автоматический и полуавтоматический способы осуществляется легированной проволокой с использование флюсов или паст.

Наплавка деталей, работающих на истирание с ударными нагрузками и без ударных нагрузок

Изделия, эксплуатирующиеся в условиях интенсивного поверхностного износа и высоких ударных нагрузок, необходимо наплавлять электродами следующих марок:

Сварочные электроды для наплавки ОЗН-400М

Преимущества ОМГ-Н: соответствуют государственным стандартам, наплавление может проводиться постоянным и переменным током обратной полярности.

ЦНИИН-4 является одной из самых востребованных и ходовых марок.

Металл, наплавленный стержнями ОЗН-7М при многослойном наплавлении, имеет повышенную стойкость к образованию трещин.

Достоинства ОЗН-400М: высокая производительность, наплавленный металл характеризуется повышенной твердостью.

Плюсы ОЗН-300М: наплавленный металл обладает повышенной стабильность показателей износостойкости и твердости, наплавка выполняется постоянным и переменным током обратной полярности.

Примером таких деталей могут служить элементы строительного и землеройного оснащения.

Для наплавки деталей, эксплуатирующихся на истирание и без ударных нагрузок применяются следующие марки электродов.

Для получения наплавленного слоя особой твердости нужно использовать наплавочные электроды Т-590 и Т-620. Данные марки предназначены для ремонта деталей, работающих на интенсивное истирание. Благодаря особому покрытию, в состав которого входят феррохром, ферротитан, ферробор, карбид бора и графит, твердость наплавленного металла может достигать 62-64 HRC. Металл, наплавленный материалами Т-590 и Т-620, характеризуются хрупкостью и склонностью к образованию трещин, и поэтому он не предназначен для работы в условиях значительных ударных нагрузок. Наплавление проводится в 1-2 слоя.

Ремонт изделий из различных металлов и сплавов также обладает собственными специфическими характеристиками.

Наплавка нержавеющих сталей

Наиболее востребованными электродами для наплавления коррозионностойких сталей являются марки ЦН-6Л, ЦН-12М-67. Стержень подобных материалов представляет собой нержавеющую высоколегированную проволоку. Наплавленный металл обладает следующими характерными чертами: высокая коррозионная стойкость, устойчивость к задиранию. Второе свойство позволяет использовать эти электроды для наплавки арматурных изделий. Необходимость предварительного подогрева (до 300-600°С) и последующей термообработки зависит от марки применяемых материалов.

С особенностями сварочного процесса нержавеющих сталей можно ознакомиться в статье “Сварка нержавейки”.

Наплавка валов

Для ремонта валов энергетического оборудовани у нас есть такая инструкция. Может и Вам пригодится.

Если требуется обеспечить конкретные размеры посадочных мест, а глубина дефектов не превышает 1 мм от номинального диаметра, предпочтительно применять метод газопламенного напыления в следующей последовательности:

— посадочные места протачиваются с полным удалением коррозии и обеспечением шероховатости Rz 120 и более;

– при вращении вала от 5 до 15 об/мин на обработанные посадочные места производится равномерное газопламенное напыление слоя металла толщиной до 2,5 мм;

– не менее чем через 4 часа после напыления, посадочные места протачиваются и шлифуются шкуркой с обеспечением требуемых диаметров, шероховатости и цилиндричности.

Если требуется обеспечить конкретные размеры посадочных мест, а глубина дефектов превышает 1 мм от номинального диаметра, применяется метод электродуговой наплавки в следующей последовательности:

– проточить поверхности, нуждающиеся в восстановлении до устранения видимых дефектов, но на глубину не менее 3 мм

– произвести визуальный контроль и МПД подготовленных поверхностей и всех мест — концентраторов напряжений (галтельных переходов, уступов и т.п.)

– при обнаружении скрытых ранее дефектов, составить дополнительный акт дефектации, сообщить Заказчику;

– в шпоночный паз установить фальш-шпонку или укрепить стенки паза медными пластинами;

– произвести предварительный подогрев до температуры от 150 до 200 °С в печи с выкатным подом;

– соседние поверхности защитить от брызг расплавленного металла асбестовым шнуром, или съемными металлическими кожухами;

– произвести наплавку до диаметра превышающего номинальный от 3 до 6 мм полуавтоматом в среде углекислого газа сварочной проволокой Св-08Г2С ГОСТ 2246-70 током величиной от 100 до 130 А, кольцевыми валиками, не допуская длительных перерывов в работе;

– для равномерного охлаждения вал загрузить в подогретую печь или укрыть изоляционным материалом до полного остывания;

– установить вал на токарный станок, выставить по базовым поверхностям;

– перецентровать вал, при необходимости;

– провести предварительную токарную обработку поверхностей согласно чертежу с припусками от 0,2 до 0,3 мм на сторону;

– произвести визуальный контроль и МПД наплавленных поверхностей и всех мест — концентраторов напряжений (галтельных переходов, уступов и т.п.), при обнаружении дефектов, повторить наплавку и предварительную токарную обработку;

— окончательно точить и шлифовать шкуркой поверхности согласно чертежу;

– не снимая вал со станка произвести контроль качества восстановления посадочных мест.

Для наплавки кольцевых валиков используется специальный вращатель. Думаю, добитый токарный станок тоже подойдёт.

Изменено 8 июня, 2011 пользователем ZHAN

Наплавка чугуна и его сплавов

Наиболее популярными марками электродов для наплавки чугуна являются:

Электроды ЦЧ 4.

ОЗЧ-2 предназначены для наплавления ковкого и серого чугуна.

Электроды МНЧ-2 обеспечивают плотность и чистоту наплавленного слоя (после обработки).

ОЗЖН-1 и ОЗЖН-2 применяются для работы с серым и высокопрочным чугуном.

Электроды ЦЧ-4 обладают хорошими сварочно-технологическими показателями: легкость зажигания и стабильность горения дуги, малое разбрызгивание.

Некоторые марки являются универсальными, с их помощью можно наплавлять различные виды чугуна: ковкий, серый и т.д. Большая часть предназначена для определенных видов сплавов. С полным перечнем электродов для наплавления чугуна можно ознакомиться в соответствующем разделе.

Наплавка меди и её сплавов (бронз)

Изделия из технически чистой меди наплавляют электродами Комсомолец-100 или присадочными прутками, состав которых близок к составу основного металла. Рекомендуется применять предварительный нагрев до 300-500°С. Если температура меди превышает 500°С, то наплавленный слой нужно подвергнуть проковке.

При необходимости наплавки бронз, лучше использовать электроды ОЗБ-2М. Наплавленный металл обладает высокой поверхностной износостойкостью.

Наплавка меди и её сплавов производится постоянным током обратной полярности исключительно в нижнем пространственном положении.

С марками электродов, предназначенных для сварки меди и её сплавов, можно ознакомиться в соответствующем разделе.

Виды ручной сварки и наплавки

Есть сразу несколько параметров, по которым они классифицируются.

Например, существует распространенное деление:

- • по характеру дуги – сжатая (короткая) и свободная (длинная);

- • по типу используемого электрода – с плавящимся стержнем (покрытым) и нет;

- • по воздействию на основной металл детали – прямая, трехфазная, косвенная.

Также их группируют по результату, то есть по восстановленному слою – на:

- М – тонкие;

- С – средние;

- Д – толстые;

- Г – особо толстые.

Отдельно их классифицируют по назначению – выделяют варианты для соединения:

- • низколегированных и углеродистых сталей;

- • легированных и теплоустойчивых;

- • сплавов с особыми свойствами;

- • слоев с нестандартными характеристиками.

Теперь схематически рассмотрим основные способы ручной дуговой сварки и наплавки:

В них используется:

А – угольный электрод (1) и сыпучий сплав (2);

Б – покрытый (1) и легирующий слой (2);

В – вольфрамовый проводник (1) и присадочный пруток (2) в инертном газе;

Г – стержень (1) в защитной среде;

Д – проволока (1) и флюс (2);

Е – лента (1);

Ж – плазмотронная струя (1) и порошок (2), уже спеченный или наложенный;

З – проводник (1), медный ползун (2), заготовка (3), восстанавливающее покрытие (4).

Выбор конкретного варианта зависит от тех специфических условий, в которых проводятся работы, от планируемого результата и от нужной производительности. Но каждый из них реализуется достаточно просто и быстро.

Наплавка алюминия и его сплавов

Электроды ОЗА-1.

Наиболее эффективным способом восстановления является дуговая наплавка. Для изделий и конструкций из алюминия и его сплавов предназначены электроды марок ОЗА, ОЗАНА и УАНА.

Расходники ОЗА-1 обеспечивает получение металла с высокой коррозионной стойкостью.

Специальное покрытие электродов ОЗАНА-1 позволяет нормализовать процесс и разрушить оксидное покрытие, образующееся на алюминиевых изделиях во время работ.

Для регулирования структурного состава наплавленного металла следует использовать порошковые электроды. Электроды данного типа позволяют создавать не только наплавленный слой равнопрочный основному металлу, но и слой со значительно улучшенными характеристиками.

Полный перечень электродов для сварки алюминия и его сплавов представлен в соответствующем разделе.

Расход материалов

Для определения стоимости готового изделия важно правильно рассчитать расход наплавочных материалов. Расчеты ведутся в соответствии с принятыми нормами для каждого определенного вида работ и материалов. Также знание точного количества необходимых расходников сможет обеспечить непрерывность процесса и создать запасы материалов.

Расчет наплавленного металла при сварке является одним из основных показателей. Для определения величины данного коэффициента существует специальная формула. Масса высчитывается на 1 метр сварного шва. О том, как определить массу наплавленного металла при сварке будет проанализировано далее:

G = F * y * L, где: F – площадь поперечного сечения сварного шва (в мм2) y – удельная масса металла (г/см3) L – длина сварного шва составляет 1 метр.

Благодаря данной формуле любой исполнитель сможет произвести расчет массы наплавленного металла при сварке.

Расчет электродов для наплавки также является значимым количественным параметром. Исполнителю не требуется выполнять вычисления, чтобы определить данную величину. Каждая марка сварочных материалов имеет собственный показатель – расход электродов при наплавке 1 кг. металла варьируется в диапазоне от 1,4 до 1,8 кг.

Выполнять расчет массы наплавленного металла шва за погонный метр также не требуется. Согласно ГОСТу каждая форма сварного шва из углеродистых и низколегированных сталей, выполняемого ручной электродуговой сваркой металлическим плавящимся электродом и сваркой в углекислом газе имеет среднее значение данного параметра.

Электроды для наплавки

Заводы-изготовители и компании-продавцы предлагают большой спектр специальных электродов для наплавки. Наиболее востребованными наплавочными материалами являются электроды от следующих производителей: “СпецЭлектрод” (Москва), “ЛЭЗ”, “Спецэлектрод” (Волгодонск), “СЗСМ”, ESAB, Lincoln Electric. Широкий ассортимент предлагаемых расходников позволяет исполнителю выбрать оптимальный вариант электродов для выполнения конкретных работ. Полный перечень представлен в разделе “Электроды для наплавки поверхностей слоев с особыми свойствами”.

Услуги по наплавке

Многие предприятия, работающие в отрасли обработки металлов, предлагают соответствующие услуги. Компании осуществляют услуги по наплавке на профессиональном уровне, с помощью специализированного и современного оборудования, работниками с обширным опытом и знаниями. Мастера могут осуществить обработку изделий различных габаритов. Поэтому, если исполнитель не может самостоятельно выполнить процедуру наплавления, целесообразнее обратиться к специалистам. Это поможет значительно сэкономить финансовые средства и затраченное время.

Другие услуги

Восстановление деталей дизельной топливной аппаратуры Восстановление поверхности плунжеров Восстановление посадочного места под подшипник Наплавка клапанов Восстановление деталей напылением Восстановление деталей наплавкой Восстановление деталей из чугуна Восстановление деталей сваркой Ремонт штампов и пресс-форм Восстановление деталей полиграфического оборудования Восстановление деталей пищевой промышленности Ремонт валов Напыление валов Восстановление валов Восстановления деталей и узлов Восстановление деталей металлизацией Восстановление деталей ремонтными размерами Восстановление металлических деталей Восстановление поверхностей деталей Восстановление стальных деталей Восстановление деталей автомобиля

«Плазмацентр» предлагает

- услуги по восстановлению деталей, нанесению покрытий, напылению в вакууме, микроплазменному напылению, электроискровому легированию, плазменной обработке, аттестации покрытий, напылению нитрида титана, ремонту валов, покрытию от коррозии, нанесению защитного покрытия, упрочнению деталей;

- поставка оборудования для процессов финишного плазменного упрочнения, сварки, пайки, наплавки, напыления (например, газотермического, газопламенного, микроплазменного, высокоскоростного и детонационного напыления), электроискрового легирования, приборов контроля, порошковых дозаторов, плазмотронов и другого оборудования;

- поставка расходных материалов, таких как сварочная проволока, электроды, прутки для сварки, порошки для напыления, порошки для наплавки, порошки для аддитивных технологий, проволока для наплавки и другие материалы для процессов сварки, наплавки, напыления, аддитивных технологий и упрочнения;

- проведение НИОКР в области инженерии поверхности, трибологии покрытий, плазменных методов обработки, выбора оптимальных покрытий и методов их нанесения;

- обучение, консалтинг в области наплавки, напыления, упрочнения, модификации, закалки.

Свяжитесь с нами по телефонам: +7 (812) 679-46-74, +7 (921) 973-46-74, или напишите нам на почту

Наши менеджеры подробно расскажут об имеющихся у нас технологиях нанесения покрытий, упрочнения, восстановления, придания свойств поверхности, а также о стоимости услуг компании.