Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание отверстий

Растачивание применяют для обработки отверстий различных размеров и форм в полых заготовках с точностью до 9-го квалитета и шероховатостью до Ra=l мкм. Предварительно просверленные отверстия либо отверстия в заготовках, полученных литьем или ковкой (штамповкой), часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и высокого класса шероховатости обработанной поверхности. Растачивание отверстий обеспечивает получение допуска на диаметр до 0,02 мм и 6-й класс шероховатости. Растачиванием можно исправить положение оси отверстия.

Растачивание отверстий является наиболее универсальным способом обработки отверстий. Но этот способ вместе с тем мало производителен главным образом из-за недостаточной жесткости расточных резцов.

Расточные резцы по конструкции делятся на цельные и держа-вочные (рис 61), а по назначению—для сквозных отверстий (рис 61, а) и глухих (рис 61, б).

Из-за недостаточной жесткости цельных резцов ими можно пользоваться только для растачивания отверстий глубиной до трех диаметров. Токарная обработка более глубоких отверстий диаметром примерно свыше 30 мм выполняется державочными резцами. Такие резцы изготавливаются двух разновидностей: с прямым креплением резца J в державке 2 (рис 61, в) —для сквозных отверстий и с косым креплением (рис. 61, г) —для глухих отверстий. Лыски 3 на державке служат для устойчивого положения резцов в резцедер* жателе.

По действующим стандартам цельные расточные резцы (рис 62) выпускаются в двух исполнениях. Резцы исполнения А с круглой рабочей частью стержня предназначены для обработки отверстий с наименьшим диаметром расточки 10 мм, резцы исполнения Б с прямоугольным сечением стержня — для отверстий 40 мм. Их геометрические параметры приведены на рис 62, в и г.

Кроме того, стандартами разрешено изготовление резцов двух видов: с опущенной головкой (рис. 62, а) при расположении режущей кромки по оси резца и с нормальной головкой (рис. 62, б). Первые обладают большей жесткостью, так как допускают примерно вдвое увеличить диаметр стержня за счет более рационального размещения его в отверстии.

Расточные резцы устанавливают параллельно оси обрабатываемого отверстия и закрепляют в резцедержателе с наименее возможным вылетом. Вершина их должна быть на уровне оси центров станка или немного выше (примерно на 0,02 диаметра отверстия), чтобы компенсировать возможный прогиб.

Растачивание глухих отверстий

При расточке глухих отверстий применяют проходные упорные резцы или оправки с наклонными режущими пластинами. В обоих случаях возникает проблема обработки дна (внутреннего торца) отверстия, т. к. на его середине остается небольшая коническая зона, не затронутая резцом. Поэтому такая расточка выполняется в следующей последовательности:

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

ЧИСТОВОЕ СКОРОСТНОЕ РАСТАЧИВАНИЕ ГЛУБОКИХ ОТВЕРСТИИ

Оглавление книги Предыдущая Следующая

Процесс обработки глубоких отверстий, если требуется шероховатость поверхности выше 4 класса по ГОСТ 2789—59, обычно включает в себя три операции: сверление, предварительное растачивание и чистовое растачивание.

Цель предварительного растачивания состоит в получении прямоосного отверстия требуемого размера с минимально необходимым припуском на чистовое растачивание.

В недалеком прошлом из трех перечисленных операций чистовое растачивание являлось самой трудоемкой, так как работа производилась быстрорежущим инструментом при сравнительно низких режимах резания.

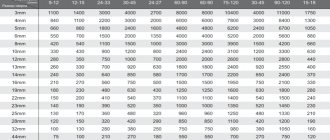

В последние годы на всех операциях обработки глубоких отверстий диаметром до 150 мм нашли применение скоростные методы обработки, основанные на использовании твердосплавного инструмента. Это позволило в несколько раз повысить производительность, и в настоящее время чистовая расточка стала самой производительной из всех указанных операций. Так, например, на один проход при обработке отверстия диаметром 80—100 мм и длиной 6—7 м требуется не более 5—10 мин. машинного времени. Рекомендуемые при этом режимы резания приведены в табл. 34.

Таблица 34 Режимы резания, рекомендуемые для скоростного чистового растачивания глубоких отверстий в стали твердостью Hb = 270 — 320

Фиг. 55. Плавающая пластина для скоростной чистовой расточки глубоких отверстий.

Растачивание производится плавающими мерными пластинами (фиг. 55), устанавливаемыми с ходовой посадкой второго класса в паз 1 расточной головки (см. фиг. 56).

Для получения достаточно тонкой стружки, необходимой для достижения шероховатости 6 класса, при работе с подачами, указанными в табл. 34, уголделают не более 1°30′.

При такой малой величине угла и высокой скорости резания неизбежно возникновение сильных вибраций. Вследствие этого успех скоростного чистового растачивания глубоких отверстий в значительной степени определяется совершенством применяемых средств гашения вибраций.

Фиг. 56. Расточная головка с резиновыми направляющими.

Для этой цели применяют расточные головки (фиг. 56) с резиновыми направляющими 4, диаметр которых делается на 1,3 мм больше диаметра расточной пластины. На штангу помещают маховик. Требуемый диаметр расточки устанавливают с помощью клиньев 1 и 5, гайки 2 и контргайки 3. Резина, применяемая для направляющих головок, должна иметь временное сопротивление разрыву=> 100 кг/см2, относительное удлинение => 450%, остаточное удлинение <=50%, твердость по Шору 55—65.

При обработке тяжелых деталей требуемая высокая скорость резания достигается путем медленного вращения обрабатываемой детали и быстрого встречного вращения штанги, осуществляемого от особого редуктора, устанавливаемого у задней стойки станка. В этом случае для гашения вибраций одних резиновых направляющих на расточной головке и маховиков на стебле недостаточно. Дополнительно к этому в передней стойке, служащей опорой стебля (борштанги), устанавливается специальное виброгасящее устройство (фиг. 57). В неподвижном корпусе 1 закрепленном в передней стойке, вставлены стаканы 2 и 3 с радиально-упорными подшипниками 4, посаженными с тугой посадкой на втулке 5. Штанга зажимается чугунным кольцом 6, состоящим из четырех частей, соединенных между собой резиновыми цилиндрами 7, которые играют роль упругого звена, поглощающего вибрации. Усилие закрепления создается гайкой 8 и передается на кольцо 6 через подшипники 9 и кольцо 10.

Фиг. 57. Виброгасящее устройство к расточной головке.

Перейти вверх к навигации

Технология восстановления отверстий расточкой

С помощью расточки восстанавливают цилиндрические поверхности, подвергшиеся износу в процессе интенсивной эксплуатации. Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Режимы при токарной обработке

Токарь выбирает технологию в зависимости от множества факторов:

- материал заготовки, его прочность;

- параметры цилиндра;

- точность наладки станка;

- используемый резец и пр.

В соответствии с этим регулируется скорость вращения, подача и некоторые другие факторы. Рассмотрим ниже.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.