12.12.2019 Автор: VT-METALL

Вопросы, рассмотренные в материале:

- Какие преимущества обеспечивает производство сварных конструкций в сравнении с другими методами обработки металла

- Из каких этапов состоит производство сварных конструкций

- Как устраняются дефекты производства сварных конструкций

Освоение производства сварных конструкций кардинально изменило отрасль машиностроения и строительства. Клепаные конструкции практически везде были заменены сварными. Следующим шагом стало освоение газосварки.

Ежегодно темпы развития производства сварных конструкций только растет. Объясняется такой рост повышенным потребительским спросом, ведь металлические конструкции, произведенные с помощью сварки, обладают рядом неоспоримых преимуществ.

Преимущества и недостатки производства сварных конструкций

К основным преимуществам сварной конструкции можно отнести:

- качество шва и прочность сварки;

- легкость конструкции;

- надежность;

- удобство применения;

- длительный период использования;

- экономичность производства.

Помимо достоинств, сварные конструкции имеют и некоторые недостатки, главным из которых является низкая устойчивость к коррозии. Данная проблема решается современными способами производства и обработки металла.

Рассмотрим некоторые особенности, присущие сварным конструкциям:

- В процессе производства металлические детали конструкции соединяются на молекулярном уровне. Края деталей расплавляются, переходя в жидкое состояние, и обмениваются молекулами. По прочности такое изделие максимально приближается к цельному.

- Важной особенностью сварных конструкций является более низкая их себестоимость по сравнению с клепаными или литыми, которая достигается за счет экономии металла. Она может достигать 20 %, что существенно влияет на конечную стоимость изделия. Это ведет к повышению рентабельности производства.

- Еще одной особенностью является легкость конструкции по сравнению с литыми или соединенными методом клепки, поскольку на изготовление сварного изделия идет меньше металла. Но прочность его выше указанных аналогов.

Рекомендуем статьи по металлообработке

- Марки сталей: классификация и расшифровка

- Марки алюминия и области их применения

- Дефекты металлический изделий: причины и методика поиска

Основное оборудование для производства сварных конструкций

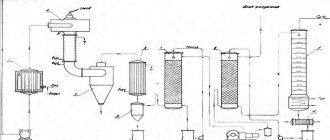

Для изготовления сварных конструкций необходимо сварочное оборудование. Оно состоит из: источников питания, вспомогательных устройств и блока управления. Существует несколько видов таких комплексных устройств, различающихся комплектующими.

Трансформаторы – понижают (преобразуют) напряжение переменного тока, что необходимо для создания электрической сварочной дуги. Работа таких устройств и их настройка зависит от магнитного рассеивания (увеличенного или простого) и фазовой регулировки – характеристик трансформатора.

Выпрямители – необходимы для преобразования и понижения переменного тока, это влияет на ровность получаемого сварного шва и равномерную прочность. С выпрямителем значительно снижается разбрызгивание металла, что ведет к уменьшению времени на производство, поскольку отсутствует необходимость очистки шва от расплава. Состоящие из блока полупроводниковых диодов, выпрямители работают с любыми электродами, сваривая все металлы и их сплавы.

Инвертор – сетевой выпрямитель, сглаживающий переменный ток. Полученный постоянный ток попадает в инвертор. Затем трансформатор высокой частоты и силовой выпрямитель передают постоянный ток, отличающийся стабильностью и большой мощностью. Такие элементы оборудования позволяют точно настроить аппаратуру для работы с любым электродом и выполнения различных задач.

Полуавтоматы – аппараты для работы в газовой среде. Газ может использоваться инертный, например, аргон или гелий, а также активный, например, углекислый, азот или кислород. Выбор газа, применяемого для производства сварных конструкций, зависит от материалов соединяемых деталей. Электроды подаются к месту соединения автоматически, а настройка параметров сварки происходит либо вручную, либо также в автоматическом режиме. Использование в производстве сварных конструкций полуавтоматов увеличивает скорость работы. Одной из причин этого является отсутствие необходимости замены электрода, который поступает к месту сварки автоматически. При этом создается ровный и качественный шов. В основном, полуавтоматы применяются на производстве при больших объемах работ.

Технология изготовления и автоматизация производства сварных конструкций

Рекомендуем приобрести:

Установки для автоматической сварки продольных швов обечаек — в наличии на складе!

Высокая производительность, удобство, простота в управлении и надежность в эксплуатации.

Сварочные экраны и защитные шторки — в наличии на складе!

Защита от излучения при сварке и резке. Большой выбор. Доставка по всей России!

Исходными данными для проектирования технологического процесса изготовления сварной конструкции являются чертежи изделия, технические условия и планируемая программа выпуска.

Чертежи

содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений — решения, которые были приняты конструктором в процессе проектирования изделия и должны быть приняты к исполнению технологом. Технолог не имеет права вносить изменения в чертежи. Поэтому любому отклонению от чертежа должно предшествовать его исправление конструктором.

Технические условия

(ТУ) на изготовление определенного типа; конструкций содержат перечень требований, которые предъявляются к материалам, оборудованию и выполнению технологических: и контрольных операций. ТУ кратко излагают опыт проектирования, изготовления и эксплуатации, накопленный в данной отрасли производства. Поэтому при проектировании технологических процессов обязательно соблюдение требований ТУ. Отклонение от них в каждом отдельном случае должно быть достаточно обосновано.

Программа выпуска

содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (например, за год). Эти цифры служат основанием для выбора оборудования, технологической оснастки и средств механизации и автоматизации.

Кроме того, по программе выпуска производят оценку экономической эффективности этого выбора. Производственный процесс изготовления изделий включает различные технологические, контрольные и транспортные операции. Главное требование, определяющее последовательность выполнения этих операций, их содержание и обеспечение оснасткой, — выполнение заданной программы выпуска изделий высокого качества в кратчайшие сроки при минимальной стоимости.

Последовательность выполнения основных сборочносварочных операций определяется выбором варианта членения конструкции на технологические узлы, подузлы и отдельные детали. Оптимальность такого членения определяется следующими соображениями.

1. На монтажной площадке условия труда, возможности применения высокопроизводительной оснастки и средств контроля качества менее благоприятны, чем на заводе. Поэтому изделия большого габарита целесообразно расчленять на такие транспортабельные узлы, которые позволят свести к минимуму работы на монтаже.

2. С позиции доступности сварных соединений, удобства их выполнения и последующего послеоперационного контроля сборочно-сварочные работы целесообразно выполнять путем последовательного укрупнения отдельных элементов в подузлы и узлы с последующей сборкой всего изделия. Такое чередование сборочных и сварочных операций облегчает использование высокопроизводительной сварочной оснастки, но при малой жесткости отдельных узлов может приводить к росту деформаций от сварки.

3. Для оценки ожидаемых сварочных деформаций и выбора рациональной последовательности сборочно-сварочных операций следует пользоваться расчетными методами.

4. Требуемую точность размеров и формы сварного изделия следует обеспечивать рациональным построением технологического процесса и применением правочных работ на стадии заготовки элементов и сборки и сварки отдельных узлов. Правка готового изделия является, как правило, крайне трудоемкой.

5. Термообработка всей конструкции может существенно усложнить процесс изготовления, особенно в условиях серийного и массового производства. Поэтому в случае необходимости улучшения механических свойств, снятия остаточных напряжений или стабилизации размеров в какой-либо зоне конструкции выгоден такой выбор последовательности сборки и сварки, который позволяет производить местную или предварительную термообработку отдельных подузлов или деталей.

Разработка технологии имеет целью обеспечить оптимальные условия выполнения каждой отдельной операции и всего процесса в целом. Так как для разных типов сварных конструкций представления об оптимальности технологического процесса могут сильно отличаться, то соображения о рациональном построении процесса изготовления будут подробно рассматриваться в главах, посвященных типовым сварным конструкциям. Однако требование экономии ручного труда является общим и с годами приобретает все большую остроту. В Конституции СССР говорится о необходимости сокращения, а в дальнейшем и полного вытеснения тяжелого физического труда на основе комплексной механизации и автоматизации производства.

Под механизацией производственного процесса

понимают замену ручного труда работой машин. При автоматизированном процессе обслуживающий персонал выполняет лишь функции наладки и наблюдения за работой приборов и систем управления. Систему управления составляют механизмы и средства связи, обеспечивающие точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств.

В области сварочного производства трудовые затраты на собственно сварочные работы

обычно не превышают 30%. Большой объем занимают заготовительные, сборочные и вспомогательные, особенно транспортные, операции. Следовательно, повышение производительности только сварочных работ не может дать существенного эффекта. Отсюда — необходимость комплексной механизации и автоматизации, охватывающей весь процесс производства, включая не только основные {заготовительные, сборочные, сварочные, отделочные), но и вспомогательные (транспортные, контрольные) операции. Совершенствование производства сварных конструкций требует не только наличия механизмов, способных осуществлять все необходимые операции технологического процесса, но и рациональной их компоновки. При этом требования как к механизмам, так и к их компоновке определяются характером производства. Так, для единичного и мелкосерийного производства требуются универсальные устройства, пригодные для работы в широком диапазоне типоразмеров заготовок и изделий, тогда как для крупносерийного и массового производства необходимо специализированное оборудование, на основе которого создаются поточные и автоматические линии целевого назначения. С учетом целесообразности увеличения серийности выпускаемых изделий за счет типизации и унификации можно выделить основные направления совершенствования

производства сварных конструкций

.

1. Увеличение серийности выпускаемых изделий путем изыскания прогрессивных конструктивных форм и технологий, отвечающих условиям непрерывного и синхронного цикла производства.

2. Создание и централизованное изготовление специальной технологической оснастки, способной обеспечить эффективность такого производства.

3. Создание универсальных устройств для комплексной механизации процессов в индивидуальном и мелкосерийном производстве.

Подавляющее большинство оборудования для поточных и автоматических линий сварочного производства в СССР изготовляется отраслевыми министерствами в условиях неспециализированного производства. Это ограничивает возможности отечественных организаций, и при необходимости создания новых поточных и автоматических линий сварочного производства, например в автомобильной промышленности, приходится прибегать к закупкам оборудования за рубежом. В других странах созданию такого оборудования уделяют больше внимания. Это проявляется в слиянии сварочных фирм с фирмами, производящими станки с программным управлением. Опыт станкостроителей в этой области способствует совершенствованию сварочного оборудования и позволяет находить новые решения. Примером этого может служить создание промышленных роботов. Для сварочного производства применение роботов, по-видимому, послужит основным средством решения проблемы экономии трудовых ресурсов. Универсальность роботов позволяет организовывать проектирование и изготовление их в специализированных организациях крупными сериями. Применение роботов при производстве сварных изделий может избавить от необходимости для каждой автоматической линии проектирования и изготовления сложного специализированного оборудования. В серийном, а тем более мелкосерийном производстве универсальность роботов оказывается особенно полезной благодаря относительной простоте перехода от производства одного типоразмера изделия к другому.

Эффективность технологической линии, обслуживаемой устройствами, автоматически выполняющими отдельные операции, может быть существенно повышена с помощью ЭВМ. На их основе создают системы группового управления большим числом механизмов для автоматизации не только основных, но и вспомогательных операций. Путем введения обратных связей система группового управления с центральной ЭВМ позволяет организовать контроль качества выполнения технологических операций с компенсацией возникающих искажений технологических режимов. Возможна также организация оперативного контроля состояния оборудования с целью повышения надежности работы линии. Например, перераспределение функций вышедшего из строя робота между остальными роботами позволяет проводить его ремонт без остановки линии, лишь несколько снизив ее производительность. Применение группового управления агрегатами с помощью ЭВМ отражает один из основных принципов использования автоматических систем управления (АСУ) — обеспечение полной и эффективной автоматизации процессов производства.

Источник: Николаев Г.А. «Сварные конструкции. Технология изготовления. Автоматизация производства и проектирование сварных конструкций»

Этапы типового технического процесса производства сварных конструкций

Производство сварных конструкций – это технологический процесс, разбитый на определенные этапы и требующий интегративного подхода. Комплексность заключается не только в самом процессе сварки (методах и режимах), но и в создании новых материалов, повышающих надежность конструкции в местах соединения. К примеру, разработка новых марок сталей для их использования в промышленности (они идеально подходят для производства сварных изделий) или новые процессы расчета и соединения сварных конструкций с приспособлением их под текущие задачи.

К технологии сварки изделий можно отнести создание современных материалов и оборудования, а также исследования и апробацию процессов соединения, которые повысят эффективность производства. Причина – в развитии различных направлений строительства и производства, они ставят новые задачи и для них разрабатываются все более сложные конструкции.

Новые изделия требуют применения разных методов сварки: ручной электродуговой, автоматической или полуавтоматической. С использованием флюса или защитных газов… Сварные соединения также могут различаться: есть тавровые, угловые, стыковые, торцевые и пр.

Процесс производства сварной конструкции начинают с ее расчета и подготовки технической документации.

Затем следует получение деталей, подходящих для данного изделия, подготовка их для сварки, соединение в конструкцию, обработка после сварки: термообработка, правка, механическая обработка. На последнем этапе – контроль мест сварки. Все перечисленные ступени сварочного процесса важны и взаимосвязаны. Они обеспечивают качество производимого изделия с заданными свойствами. Весь этот процесс называется сварочным производством, которое организуется в соответствии с особенностями различных отраслей машиностроения.

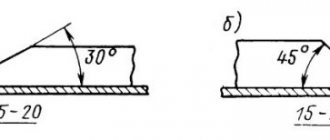

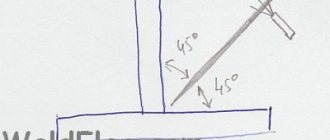

Еще одним существенным этапом производства является подготовка заготовок к сварочным работам. Речь идет об их кромках, они обрабатываются под углом вручную – напильником или механически, а также шлифовальной машиной. Важен не только сам факт обработки, но и форма. Наиболее эффективной считается Х-образная, поскольку она способствует наименьшему наплавлению металла при соединении. Соответственно повышается и качество шва.

МДК. 02.05. Технология производства сварных конструкций

Слайд 1

Технология сварки трубопроводов План урока: Определение и классификация Трубопроводы больших диаметров Трубопроводы из готовых труб Сварка поворотных стыков труб Сварка не поворотных стыков труб Технологический стык (операционный)

Слайд 2

( I ) Определение и классификация Трубопроводами называют устройство, представляющее собой непрерывные линии труб, с различными арматурными элементами, предназначенные для транспортирования жидких, газообразных и сыпучих продуктов.

Слайд 3

Все трубопроводы делятся на: магистральные (большой длины); технологические (сложной формы). По конструктивному строению различают: трубопроводы больших диаметров из листовой стали; средних и малых диаметров из готовых труб.

Слайд 4

Трубопроводы из готовых труб работают при различных давлениях и температурах нагрева . Если рабочее давление в трубопроводах менее 0,07МПа , то на них не распространяются правила Росгортехнадзора . Стыки трубопроводов на давление свыше 0,07МПа выполняются только аттестованными для этой работы сварщиками . Каждый сварной стык должен иметь клеймо сварщика.

Слайд 5

( II )Трубопроводы больших диаметров Сварка трубопроводов больших диаметров имеет много общего со сваркой резервуарных конструкций . Эти трубопроводы свариваются продольными и поперечными швами из обечаек, которые предварительно вальцуются из листов. Такие трубопроводы работают под давлением до 0,07МПа и не подлежат сдаче инспекции Росгортехнадзора .

Слайд 6

Основным требованием , предъявляемым к сварным швам этих конструкций является их плотность и газонепроницаемость. Иногда, для увеличения жесткости газопровода с наружной стороны приваривают ребра из уголка, таврового или швеллерного проката.

Слайд 7

( III ) Трубопроводы из готовых труб Трубопроводы, свариваемые из готовых стандартных труб , работают обычно под повышенным давлением. В магистральных трубопроводах давление составляет 60—70 кгс/см 2 . В трубопроводах нефтехимических установок рабочее давление достигает 500—700 кгс/см 2 .

Слайд 8

У таких трубопроводов сваривают только поперечные швы встык с V -образной разделкой кромок. Когда проварка корня шва с внутренней стороны не возможна применяют подкладные кольца . Они изготовляются из стали марок ст2 или ст3 , толщиной 1,5-3мм , шириной 30-50мм . Кромки труб обрабатываются под сварку на заводе-изготовителе.

Слайд 9

Приварка подкладного кольца к первой ( а ) и второй ( б ) трубам

Слайд 10

Применять сварку на остающемся подкладном кольце в ответственных трубопроводах и работающих в агрессивных средах не рекомендуется , так как наличие щели между подкладным кольцом стенкой трубы может вызвать в данном месте коррозию. Основные типы и конструктивные элементы швов сварных соединений установлены ГОСТ 16037-80 для стальных трубопроводов и ГОСТ 16038-80 для медных и медно-никелевых.

Слайд 11

При сборке стыков необходимо следить за тем, чтобы зазор по всему периметру стыка был равномерным и чтобы кромки в стыке совпадали . Величина зазора должна обеспечивать возможность полного провара корня шва. Различие в толщинах стенок не должно превышать 10% от толщины стенки, но не более 3мм .

Слайд 12

Допускаемое смещение концов труб при сборке под сварку Толщина стенки, мм 3-4 5-7 7-8 9-14 15 и более Смещение не более, мм 1,0 1,5 2,0 2,5 3

Слайд 13

Виды подготовки кромок для труб в зависимости от толщины металла и вида сварки ( ГОСТ 16037-80 ) Наименование параметров Величина Толщина стенки трубы, мм: -без скоса для ручной дуговой сварки -без скоса для газовой сварки -с односторонним скосом под углом 30±3ºдля ручной дуговой сварки -с односторонним скосом под углом 30±3ºдля газовой сварки 2-4 1-3 3-20 4-7 Толщина стенки трубы, мм: 1,6 2,3 3-8 8-20 Зазор между кромками, мм: -для ручной дуговой сварки -для газовой сварки — 0,5 0,5 1 1 — 2 —

Слайд 14

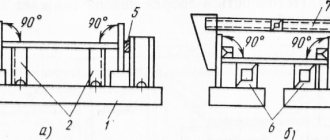

Схема проверки перпендикулярности торцов труб

Слайд 15

Номинальный наружный диаметр трубы, штуцера или патрубка, мм От 530 до 630 Более 630 Допускаемый перекос плоскости «е», мм 5,0 6,0 Электросварные трубы Электросварные трубы Бесшовные трубы Номинальный наружный диаметр трубы, штуцера или патрубка, мм До 76 включительно 77-133 134-245 246-325 326-630 631-720 Более 720 Допускаемый перекос плоскости «е», мм 0,5 1,0 2,0 2,5 3,0 4,0 5,0

Слайд 16

Способы обработки концов труб при стыковке элементов, имеющих разные внутренние диаметры а) раздача (без нагрева или с нагревом) конца трубы с меньшим внутренним диаметром б и в) механическая обработка ( расточка ) по внутренней поверхности конца трубы с меньшим диаметром г) наплавка на внутреннюю поверхность трубы , имеющей больший внутренний диаметр, слоя металла с последующей его обработкой резцом или абразивным камнем для снятия неровностей и обеспечения плавного перехода к поверхности труб .Такой способ можно применять для труб диаметром 159 мм и более из углеродистых и низколегированных сталей перлитного класса.

Слайд 17

Для сборки применяют центраторы различных конструкций. Сборку фиксируют прихватками из качественных (основных) электродов. Согласно нормам накладываются прихватки длиной 30-40 мм и высотой, равной половине толщины стенки.

Слайд 18

Техника сварки стыков трубопроводов принимается в зависимости от диаметра трубы, толщины ее стенки и химического состава металла . Различными технологическими приемами свариваются поворотные и неповоротные стыки трубопроводов .

Слайд 19

Ручная сварка стыков труб покрытыми электродами используется при наложении корневого шва без подкладных колец, а также при изготовлении и монтаже трубопроводов в неудобных для механизированной дуговой сварки условиях: стыки коленообразного гнутого трубопровода , стыки трубопровода, проходящего через естественные преграды (водные, горные и др.), соединение секций в длинные плети, приварка фланцев, заглушек и т.д .

Слайд 20

Корневой шов выполняется электродами 1,6-3 мм в зависимости от толщины стенки трубы, а остальные швы могут выполняться более производительными видами сварки ( автоматом или полуавтоматом ). При ручной сварке всего стыка целесообразно выполнять его в несколько слоев: — при толщине стенки 4—5 мм – в два слоя ( не считая корневого ), — при 10 -12 мм – в четыре слоя электродами диаметром 3-4 мм . Ручная газовая сварка выполняется только в один слой.

Слайд 21

( IV ) Сварка поворотных стыков труб Ручную дуговую сварку следует выполнять возможно короткой дугой , особенно при использовании электродов с основным покрытием, для которых длина дуги должна быть не более диаметра электрода. В процессе сварки необходимо как можно реже обрывать дугу . Перед гашением дуги сварщик должен заполнить кратер путем постепенного отвода электрода и вывода дуги назад на 15—20 мм на только что наложенный шов. Последующее зажигание дуги производится на кромке трубы или на металле шва на расстоянии 20—25 мм от кратера .

Слайд 22

Во избежание зашлаковки металла шва около кромок труб следует наплавлять возможно более плоский валик. По окончании наплавки каждого валика необходимо полностью удалить шлак после его охлаждения (потемнения). При обнаружении на поверхности шва дефектов ( трещин, скоплений пор и т.п .) дефектное место следует удалить механическим способом до «здорового» металла и при необходимости заварить вновь.

Слайд 23

Для снижения сварочных напряжений и деформаций применяют определенный порядок ручной дуговой сварки поворотных стыков труб диаметром 200-600 мм . Стык труб соединяется тремя симметрично расположенными прихватками. Окружность стыка размечается для сварки на четыре участка .

Слайд 24

Порядок сварки стыков труб с поворотом а – места размещения прихваток (1) и участков шва (А, Б, В, Г); б – выполнение первого слоя на участках А-Б и Г-В; в – поворот стыка и выполнение первого слоя на участках Г-А и В-Б; г — выполнение второго слоя шва напроход ; д – выполнение третьего слоя шва напроход в обратном направлении.

Слайд 25

Первый слой сваривают электродом диаметром 4 мм при токе 120-150 А узким валиком в направлении снизу вверх, а затем, повернув трубу на 90° , заваривают последние противоположные участки первого слоя. После этого электродом диаметром 5 мм при токе 200-250 А накладывают в одном направлении второй и в противоположном второму слою направлении третий слой . Первый слой является наиболее ответственным т.к. он должен обеспечить полный провар корня шва .

Слайд 28

Схема наложения «замков» швов Во всех случаях многослойной сварки разбивать шов на участки необходимо с таким расчетом, чтобы стыки участков («замки» швов) в соседних слоях не совпадали , а были смещены один относительно другого , и каждый последующий участок перекрывал предыдущий. Размер смещения и перекрытия « а » ( при автоматической сварке под флюсом должен быть не менее 50 мм , при всех других способах сварки — 12—18 мм).

Слайд 29

Сборка и сварка поворотного стыка

Слайд 30

( V ) Сварка не поворотных стыков труб Сварка неповоротных стыков (монтажных) диаметром 200-600 мм производится когда поворот вокруг оси не возможен.

Слайд 31

Порядок сварки стыков неповоротных труб а – сборка труб на прихватках; б, в, г – выполнение первого, второго и третьего слоев; А, Б, П – границы участков первого слоя шва; Т, К – то же, для второго слоя шва; 1- 7 – последовательность выполнения слоев шва на участках.

Слайд 32

Весь стык разделяется на 3 участка . Наложение первого слоя производится от П к А , затем от Б к А и от П к Б . Такой порядок облегчает работу сварщика и снижает усадочные напряжения. Второй слой накладывают от К к Т с левой и от К к Т с правой стороны в направлении снизу вверх. Если сварка выполняется в три слоя , то третий слой накладывают так же как и второй, но начало шва будет в точке П , а окончание в точке М .

Слайд 33

Сварку выполняют электродами марки УОНИ 13/45 и УОНИ 13/55 . В этом порядке можно производить сварку стыка сверху вниз, применяя электроды с целлюлозным покрытием ОЗС-9 и ВСЦ-1 , дающие мало шлака. Применяют сварку комбинированными способами: первый слой сваривают сверху вниз электродами ВСЦ-1 или ОЗС-9, второй слой – электродами УОНИ-13/45 и третий слой – электродами УОНИ-13/55 , АНО-9 .

Слайд 34

Стыки труб диаметром более 600 мм делят по окружности на 6-8 участков (длиной не более 200мм) и технологию сварки строят так, чтобы по возможности обеспечить равномерное охлаждение металла стыка, в результате чего получается менее напряженный металл стыкового соединения. Ширина шва не должна превышать 2,5 толщины стенки трубы.

Слайд 36

Сварка нижней части неповоротного стыка

Слайд 37

( VI ) Технологический стык (операционный) Когда нельзя сваривать стык ни с поворотом, ни в потолочном положении, тогда применяют сварку с козырьком (технологический или операционный стык). Сначала выполняется нижняя часть стыкового шва с внутренней стороны, а затем верхняя часть стыкового шва и козырька с наружной стороны.

Слайд 38

Порядок сварки стыков труб с козырьком

Слайд 39

Контроль качества сварных соединений трубопроводов включает: а ) пооперационный контроль; б ) внешний осмотр и измерения; в ) ультразвуковой или радиографический контроль; г )металлографические исследования образцов вырезанных из контрольных стыков; д ) стилоскопирование (спектральный анализ); е ) измерение твердости; ж ) механические испытания образцов вырезанных из контрольных стыков; з ) гидравлические или пневматические испытания.

Слайд 40

( а ) Пооперационный контроль предусматривает: 1 — проверку качества и соответствие труб и св. материалов требованиям стандартов и технических условий на изготовление и поставку. 2 — проверку качества подготовки концов труб и деталей трубопроводов под сварку и качества сборки стыков. 3 – проверку t ° предварительного подогрева. 4 — проверку качества и технологии сварки. 5 — проверку режимов термообработки сварных соединений.

Слайд 41

( б ) По результату внешнего осмотра и измерений швов должны удовлетворять следующим требованиям: 1 — форма и размер шва должны соответствовать ГОСТ-16037. 2 — поверхность шва должна быть мелкочешуйчатой: ноздреватость, свищи, скопления пор, прожоги, наплывы в местах перехода сварного шва к основному металлу трубы не допускаются. 3 — переход от направленного металла к основному должен быть плавным. Подрезы в листах перехода от шва к основному металлу допускаются не более 10% толщины стенки трубы, но не более 0,5мм . При этом общая протяжность подреза на одном сварном соединении не должна превышать 30% длины шва.

Слайд 42

Осмотр трубы изнутри

Слайд 43

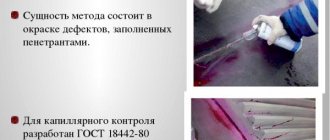

( в ) Контроль сварных соединений радиографическим или ультразвуковым способом следует производить после устранения дефектов, выявленных внешним осмотром и измерениями. Сварные стыки труб подвергаются обязательно выборочному просвечиванию в количестве 5-10% (первая проверка) и 10-25% (вторая проверка) от числа стыков, сваренных каждым сварщиком.

Слайд 44

( г ) Обязательному металлографическому контролю подлежат стыки трубопроводов I и II категорий для перегретого пара и горячей воды. К I категории относятся трубопроводы перегретого пара с давлением выше 4 МПа и температурой выше 350°С и горячей воды с температурой выше 184°С ; ко II категории – трубопроводы перегретого пара с давлением до 3,9 МПа и температурой до 350°С и горячей воды с температурой от 80 до 184°С . Для труб из углеродистых и низколегированных сталей для металлографического исследования вырезают по одному шлифу , для труб из аустенитной стали — по четыре шлифа .

Слайд 45

( д ) Стилоскопирование на наличие основных легирующих элементов подлежат сварные соединения легированных сталей в следующих случаях: 1 — выборочно, но не менее двух соединений, выполненных одним сварщиком одной партией сварочных материалов. 2 — если после термообработки твердость сварного соединения не соответствует установленным требованиям. Результаты стилоскопирования считаются удовлетворительными, если при контроле подтверждено содержание соответствующих химических элементов в наплавленном или основном металле.

Слайд 46

( е ) Измерение твердости необходимо производить на каждом термообработанном сварном соединении по центру шва в зоне термического влияния, по основному металлу. Ультразвуковой твердомер МЕТ-У1А Усилие внедрения алмазной пирамиды равно 9.8 Н и создается калиброванной пружиной. Относительное изменение частоты резонатора преобразуется электронным блоком в значение твёрдости выбранной шкалы (НВ, Н V , Н R ) и выводится на дисплей.

Слайд 47

( ж ) Механические испытания образцов вырезанных из контрольных стыков в соответствии с требованиями ГОСТ 6996-66 (временное сопротивление разрыву, относительное линейное удлинение)

Слайд 48

( з ) Гидравлические испытания производятся водой t ° не выше 100° С. При испытании на прочность пробное давление поддерживается до 10 мин ., после чего следует снизить до рабочего. При рабочем давлении производится тщательный осмотр корпуса трубопровода, а также проверка плотности (герметичности). Допускается замена гидравлического испытания пневматическим в зимнее время и при больших диаметрах труб, при этом должны быть соблюдены все меры безопасности.

Слайд 49

Для пневматического испытания должен применяться воздух или инертный газ . Давление в трубопроводе при пневматическом испытании следует поднимать постепенно с осмотром трубопровода при достижении 0,6 испытательного давления – для трубопровода с рабочим давлением до 2кгс/см² — 0,3 и 0,6 испытательного давления — для трубопроводов с рабочим давлением выше 2кгс/см² . Результаты всех испытаний должны быть занесены в паспорт трубопровода .

Слайд 50

Сварка трубопроводов из низкоуглеродистой стали при температуре — -30°С может выполняться только с предварительным подогревом стыка и прилегающей к нему зоны шириной 200-250мм до температуры 150-200°С.

Слайд 51

Местный нагрев и термообработку кольцевых швов трубопроводов в условиях монтажа выполняют при помощи специального приспособления с кожухом из стали, который защищен изнутри асбестом. Диаметр кожуха на 180-220мм больше диаметра трубы. Пламя горелок направлено по касательной к трубе. Продукты сгорания выходят через зазор в 5-7мм между трубой и кромкой кожуха.

Слайд 52

Приспособления для защитых от осадков

Слайд 53

Самостоятельно 1. вариант Виды трубопроводов . Назначение трубопроводов . Кто допускается до сварки трубопроводов? Как производят сборку трубопроводов? В каких случаях используют остающиеся подкладные кольца? Порядок сварки поворотных стыков. Для чего производят термическую обработку стыков труб? Какие электроды применяют для сварки трубопроводов ? Какие виды сварки применяют для сварки трубопроводов? Способы контроля качества трубопроводов. 2 вариант Трубопровод – это? При каких давлениях работают трубопроводы ? Кто контролирует качество сварки трубопроводов? Допуски по сборке. В каких случаях не используют остающиеся подкладные кольца? Порядок сварки неповоротных стыков. Как производят термическую обработку стыков труб? Как проваривают корень шва? В каком случае используют ручную дуговую сварку при сварке трубопроводов? Как производят гидравлическое испытание трубопроводов?

Как устраняются деформации в технологическом процессе производства сварных конструкций

Какой бы точной ни была сварка, деформация изделия неизбежна. Однако существуют способы борьбы с ней до и после сварочных работ.

Рассмотрим процесс на примере сварки двутавра. Отступлениями от его проектной геометрии бывают:

- Уменьшение длины двутавра.

Происходит это в процессе изготовления четырех швов, соединяющих стенки и полки балки. Существуют два способа избежать уменьшения: предусмотреть усадку и взять заготовку большей длины или катет сварочного шва необходимо уменьшить до минимальных значений, которые могут быть установлены. - Перекашивание стенки и полки.

Причин возникновения перекоса, как правило, две: неправильная сборка или отсутствие жесткого закрепления положения полки относительно стенки с противоположной стороны от сварочного шва. Закрепляют полку чаще всего прихваткой раскосов, материал которых подбирают отдельно, поскольку слабый раскос может быть согнут вместе с полкой. - Грибовидность полки сварной балки.

Данный дефект бывает сложно исправить, но он обязательно возникнет, защититься от него невозможно. Можно только добиться минимальных допустимых значений грибовидности. Существует несколько способов предупреждения данного дефекта. Первый – в уменьшении катета сварочного шва до минимальных допустимых значений и минимизации величины зазоров между деталями до сварки, поскольку наиболее частой причиной являются именно их увеличенные размеры.Второй способ заключается в подготовке полки с обратным загибом, который делается кромкогибом, углы прогиба рассчитываются с помощью специальной методики. В настоящее время данную технологию не применяют по причине отсутствия оборудования. Как же бороться с грибовидностью?

Сделать это поможет термическая правка, которая, несмотря на большую трудоемкость процесса, остается самым доступным методом. Процесс заключается в нагреве наружной части полки (напротив оси стенки) ручным автогенным резаком. Это делается при тонкой стенке. Если же стенка толстая, то нагрев происходит напротив сварного шва. Результат нагрева будет виден только через некоторое время, поэтому перегрев недопустим. Если же он произошел, появится обратная грибовидность и придется повторно нагревать конструкцию, но уже в месте сварочного шва.

Возможен еще один вариант исправления грибовидности, но для его использования понадобится специальный прокатный станок, найти такой в настоящее время чрезвычайно сложно, поскольку их выпуск остановился с развалом СССР.

- Саблевидность или серповидность двутавровой балки.

Это, пожалуй, самый часто встречающийся дефект изделия у молодых производителей. Причина – изменение последовательности действий при изготовлении. Она должна производиться строго по порядку, указанному на рисунке.Иногда для минимизации числа кантований, а также фиксирующих растяжек прибегают к схеме «1–4» и «2-3». Однако вероятность появления саблевидности значительно возрастает. Для того чтобы она не появилась, необходимо осуществлять сварку от центра к краю обратно ступенчатым способом. Такой вариант иногда помогает обойтись без дефекта. Однако основным способом борьбы все же остается использование специального пресса для механической правки серповидности и саблевидности. Если же доступа к такому оборудованию нет, то придется воспользоваться термической правкой. Нагрев производится всегда со стороны, обратной дефекту. В результате происходит исправление.

Саблевидная деформация двутавра происходит в случае приваривания по боковой поверхности поперечных ребер жесткости или частей фасонок, к отверстиям которых крепятся части балочной конструкции.

Избежать искривления невозможно, но следует принять превентивные меры для минимизации:

- При полуавтоматической сварке конструкции присоединение ребер жесткости частично делается до соединения стенки и полок. Перед основной сваркой делается шов под ребром, а затем уже продольно соединяют полки и стенку.

- Если в первую очередь производится сварка полок и стенки, то присоединение ребер жесткости делают при минимальных температурах и наименее допустимых катетах швов. Наилучшим вариантом может стать приваривание ребер поочередно с каждой стороны двутавровой балки, чтобы они компенсировали деформации друг друга. Но только в случае конструктивной возможности такого процесса.