Получение ацетилена

Ацетилен можно получить в лабораторных и промышленных условиях. Для получения ацетилена в лаборатории достаточно на карбид кальция (это его формула — СаС2) капнуть небольшое количество воды. после этого начинается бурная реакция выделения ацетилена. Для ее замедления допустимо использовать поваренную соль (формула NaCl).

В промышленных условиях все несколько сложнее. Для производства ацетилена применяют пиролиз метана, а так же пропана, бутана. В последнем случае формула ацетилена будет содержать большое количество примесей.

Карбидный способ производства ацетилена обеспечивает производство чистого газа. Но, такой метод получения продукта должен быть обеспечен большим количеством электроэнергии.

Пиролиз не требует большого количества электричества, все дело в том, что для производства газа, необходимо выполнить нагрев реактора и для этого используют газ, циркулирующий в первом контуре реактора. Но в потоке, который там перемещается, концентрация газа довольно мала.

Выделение ацетилена с чистой формулой во втором случае не самая простая задача и ее решение обходится довольно дорого. Существует несколько способов производства формулы ацетилена в промышленных условиях.

Электрический крекинг

Превращение метана в ацетилен происходит в электродуговой печи, при этом ее нагревают до температуры в 2000-3000 °С. При этом, напряжение на электродах достигает 1 кВ. Метан разогревают до 1600 °С. Для получения одной тонны ацетилена необходимо затратить 13 000 кВт×ч. Это существенный недостаток производства формулы ацетилена.

Технологическая схема крекинга

Пиролиз окислительный

Этот способ основан на перемешивании метана и кислорода. После производства смеси, часть ее отправляют на сжигание и полученное тепло отправляют на нагревание сырья до температуры в 16000 °С. Такой процесс отличается непрерывностью и довольно скромными затратами электрической энергии. На сегодня этот метод чаще всего можно встретить на предприятиях по производству ацетилена.

Технологическая схема процесса окислительного пиролиза

Кроме перечисленных технологий производства формулы ацетилена применяют такие как — гомогенный пиролиз, низкотемпературную плазму. Все они отличаются количеством энергетических затрат и в итоге разными характеристиками получаемого газа и его формулой.

Производство ацетилена

При производстве ацетилена необходимо учитывать его высокую способность к взрывчатому распаду. Распад происходит экзотермически по уравнению

С2Н2→2С+ Н2

и определяется в первую очередь температурой и давлением. С повышением температуры взрывчатость ацетилена резко возрастает.

Газообразные примеси, образующие с ацетиленом легковоспламеняющиеся смеси, увеличивают способность ацетилена к взрывчатому распаду. К таким примесям можно отнести воздух, кислород, фосфористый водород и др. Смеси ацетилена с воздухом, кислородом и фосфористым водородом даже при незначительном их содержании взрываются при атмосферном давлении, если температура в какой-либо точке смеси достигает температуры воспламенения. Для ацетилено-воздушных смесей (2,2-81 % ацетилена) температура воспламенения находится в пределах 305-407 °С; ацетиленокислородных (2,8-93% ацетилена) 197-306 С; ацетилена с фосфористым водородом 100-200 °С. Содержание газообразных примесей, способствующих взрывчатому распаду ацетилена, снижают при его производстве до минимально возможных пределов: воздуха до 0,5-1,5%, фосфористого водорода до 0,08%, сероводорода до 0,08-1,5%.

Газообразные примеси, не вступающие с ацетиленом в химические реакции, понижают его способность взрываться. К ним относятся азот, оксид углерода, метан, пары воды и др. Это объясняется разобщенностью молекул ацетилена молекулами газообразных примесей.

Аналогичное действие оказывает растворение ацетилена в жидкостях. Наиболее высокая растворимость ацетилена из доступных жидкостей — в ацетоне.

Граница взрывчатого распада ацетилена снижается при наличии катализаторов — оксидов меди, железа и других соединений. Поэтому стенки аппаратуры при производстве ацетилена и его потреблении не должны иметь оксидов.

Ацетилен при определенных температурах и давлении может взаимодействовать с медью и некоторыми другими металлами с образованием взрывчатых соединений — ацетиленнидов. Наличие их приведет к взрывчатому распаду ацетилена. Поэтому в аппаратуре для ацетилена запрещено применять сплавы, содержащие более 70 % Сu.

Ацетилен получают из карбида кальция и воды в специальных аппаратах, называемых ацетиленовыми генераторами.

Экзотермическая реакция протекает по уравнению СаС2 + 2Н20 = С2Н2 + Са(ОН)2 + Q.

Теоретически выход ацетилена из 1 кг карбида кальция составляет 372, 5 л (при 20 °С и 0,1 МПа). Реальный выход ацетилена значительно меньший и в зависимости от сорта карбида колеблется в пределах 235—285 л/кг.

Для производства ацетилена применяют различные конструкции генераторов. В основу их типизации и классификации положены следующие признаки: производительность, способ установки, давление вырабатываемого ацетилена, система регулирования и взаимодействия карбида кальция с водой.

По способу установки генераторы подразделяют на передвижные и стационарные. Производительность передвижных генераторов не должна превышать 5 м3/ч.

По давлению вырабатываемого ацетилена генераторы делятся на три группы: низкого (до 0,01 МПа включительно), среднего (свыше 0,01—0,15 МПа) и высокого (свыше 0,15 МПа) давления.

По системам регулирования и взаимодействия карбида кальция с водой различают генераторы с количественным регулированием реагирующих веществ и повременном. Количественное регулирование ацетилена осуществляют периодической дозировкой либо карбида кальция при постоянном объеме воды в зоне реакции (система «карбид в воду»), либо дозировкой воды при загрузке всего карбида кальция (система «вода на карбид»). Широко применяют и комбинированную систему генераторов с дозировкой обоих реагирующих веществ — карбида кальция и воды. Повременное регулирование количества ацетилена в газосборнике осуществляется периодической дозировкой времени контактирования карбида кальция с водой. Такие системы генераторов называют «контактными». Если подвижным компонентом служит карбид кальция, то такая система носит название «погружения», если подвижной системой является вода, то «вытеснения».

Существуют также системы генераторов, в которых сочетается количественная и повременная система регулирования (рис. 25.1).

Рис. 25.1. Схема ацетиленового генератора комбинированного типа: 1 — зарядник; 2 — газосборник 3 — бак с водой; 4 — отбор газа

Ацетиленовые генераторы независимо от системы имеют следующие основные элементы (рис. 25.1): зарядник 7, газосборник 2, предохранительные устройства против повышения давления в газосборнике и защиты генератора от обратных ударов пламени.

Указанные узлы могут быть сосредоточены в одной конструкции или разобщены и связаны между собой трубопроводами. Стационарные генераторы в ряде случаев снабжают химическими очистителями.

Зарядник предназначен для загрузки карбида кальция в генератор. В генераторах системы «вода на карбид», контактных и комбинированных, в зарядниках происходит реакция карбида кальция с водой с образованием ацетилена. Поэтому их часто называют газообразователями. В генераторах систем «карбид в воду» газообразование происходит вне зарядника. В этом случае зарядник имеет устройства для дозировки карбида кальция, подаваемого в воду. Зарядиики, в которых происходит газообразование, должны хорошо охлаждаться водой и быть удобными для удаления известкового ила и промывки.

Газосборник предназначен для собирания ацетилена, поступающего из газообразователя, и отбора к месту потребления. Наличие газосборника позволяет компенсировать несоответствие между выходом ацетилена и его потреблением, в также уменьшать колебания давления при неравномерном расходовании газа. В конструкциях ацетиленовых генераторов встречаются газосборники трех видов: с плавающим колоколом, в виде сообщающихся сосудов и постоянного объема.

Предохранительные устройства в ацетиленовых генераторах применяют двух типов: для выпуска ацетилена в атмосферу при повышении давления сверх допустимого и защиты генератора от проникновения в газосборник пламени при обратном ударе. Обратным ударом называют проникание фронта пламени внутрь канала сопла горелки и распространение его навстречу потоку горячей смеси.

Возможность обратного удара определяется соотношением скорости истечения смеси и скорости ее воспламенения. Обратные удары возникают при чрезмерном нагреве горелки, малом расстоянии мундштука от поверхности нагрева, при закупоривании мундштука и др. Предохранительные устройства против повышения давления ацетилена зависят от конструкции газосборника генератора.

Предохранительные устройства для защиты генератора от обратных ударов пламени представляют собой водяные затворы (рис. 25.2, а, б). Корпус 3 затвора заполняют водой до уровня контрольного крана КК- Ацетилен подводится по трубке 7, проходит через обратный клапан 2, расположенный в нижней части корпуса. В верхнюю часть корпуса газ проходит через отражатель 4. Ацетилен отводится к месту потребления через расходный кран Р/С. В верхней части корпуса имеется трубка, закрытая мембраной 5 из алюминиевой фольги. При обратном ударе пламени мембрана разрывается, и взрывчатая смесь выходит наружу. Давление взрыва через воду передается на клапан 2, который закрывает подвод газа от генератора.

Рис. 25.2. Схема водяного затвора закрытого тина: а — нормальная работа затвора; б — обратный удар в затворе; в — схема сухого затвора (пламягасителя)

В последнее время для защиты от обратного удара пламени применяют сухие универсальные затворы типа ЗСУ-1 (рис. 25.2, е). Затвор состоит из двух самостоятельных блоков: пламягашения и клапанного Б, установленного внутри первого с помощью резьбового соединения и уплотнительного кольца. Наличие двух блоков позволяет легко разбирать затвор и осуществлять ремонтные работы. Блок пламягашения состоит из наружного корпуса 1, крышки 4 и заключенных между ними пламяотбойника 3 и пламягасящего элемента 2.

После проверки уплотнений 5 корпус и крышку пломбируют. Блок клапанов состоит из корпуса 6, в котором установлены отсечной 8 и обратный 7 клапаны. По входному штуцеру горячий газ поступает в полость клапанного блока через открытый отсечной клапан. Далее газ через обратный клапан попадает в блок А. Отбор газа производится через выходной штуцер. При возникновении обратного удара перекрывается отсечной клапан и прекращается подача газа. Горящая смесь гасится в пористых каналах пламягасителя. После ликвидации обратного удара пружина возвращает клапан в исходное положение.

Химические очистители предназначены для очистки ацетилена. Вредные примеси в ацетилене (сероводород и фосфористый водород), проходя через пористую массу (геротоль), окисляются и переходят в нелетучие соединения. В качестве окислителя в геротоле обычно используют соединения хрома.

Питание сварочных постов ацетиленом осуществляется следующими способами: непосредственно на рабочем месте от передвижных ацетиленовых генераторов или ацетиленовых баллонов; централизованно по газопроводам от баллонных станций.

Качество ацетилена в передвижных генераторах, как правило, невысокое. Поэтому для непосредственного питания газосварочных постов наиболее целесообразно использовать баллонный ацетилен.

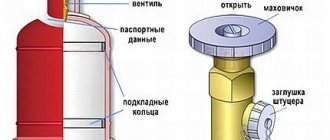

Для ацетилена используют стандартные баллоны вместимостью 40 л. Баллоны заполняют предварительно пористой массой (активированный уголь зернистостью 1—3,5 мм) и заливают ацетоном. При заполнении ацетилен растворяется в ацетоне и разобщается в капиллярах пористой массы. Такой способ заполнения исключает возможность взрывчатого распада ацетилена даже при самых неблагоприятных условиях. В 1 л ацетона растворяется при атмосферном давлении 23 л газообразного ацетилена. При давлении 1,9 МПа и пористости массы 70 % и баллоне вместимостью 40 л растворяется около 6 м3 ацетилена.

Централизованное питание ацетиленом применяется обычно для десяти газосварочных постов. При небольшом числе постов используют ацетиленовые баллонные рампы. Типоразмерный ряд включает рампы, состоящие из 2×6, 2×9 и 2×15 баллонов. На крупных и средних машиностроительных предприятиях централизованное питание постов осуществляется от заводских ацетиленовых станций.

Промышленность выпускает автоматизированные ацетиленовые станции различной производительности, позволяющие получать как газообразный, так и растворенный ацетилен.

Преимущества

Упоминание о газовой сварке моментально наводит на мысли об ацетилене. Действительно для этого процесса чаще всего применяют этот газ. Он в сочетании с кислородом обеспечивает самую высокую температуру горения пламени. Но в последние годы из-за развития различных видов сварки использование этого вида соединения металлов несколько снизилось. Более того, в некоторых отраслях произошел полный отказ от применения этих технологий. Но для выполнения определенного вида ремонтных работ она до сих пор остается незаменима.

Применение ацетилена позволяет получить следующие преимущества:

- максимальная температура пламени;

- существует возможность генерации ацетилена непосредственно на рабочем месте или приобретения его в специальных емкостях;

- довольно низкая стоимость, в сравнении с другими горючими газами.

Вместе с тем, у ацетилена есть и определенные недостатки, которые ограничивают его использование. Самый главный — это взрывоопасность. При работе с этим газом необходимо строго соблюдать меры безопасности. В частности, работы должны выполняться в хорошо проветриваемом помещении. При нарушении режимов работы возможно появление некоторых дефектов, например, пережогов.

Ацетилен: применение в строительстве и промышленности

Автогенные и сварочные работы сопровождают практически все этапы строительства. Именно в этих видах работ применяется ацетилен. В специальном устройстве под названием горелка происходит смешивание газов и непосредственно сама реакция горения. Наивысшая температура данной реакции достигается при содержании ацетилена 45 % от всего объема баллона.

Баллоны с этим газом маркируют следующим образом: окрашивают в белый цвет и большими красными буквами наносят надпись: «Ацетилен»

Строительные работы проводятся в основном на открытом воздухе. Применение ацетилена и его гомологов в этих условиях не должно проходить под воздействием прямых солнечных лучей. Небольшие перерывы должны сопровождаться перекрыванием вентилей на горелке, а длительные – перекрыванием вентилей на самих баллонах.

В химической промышленности очень востребован ацетилен. Применение его заключается в использовании данного вещества в процессе получения продуктов органического синтеза. Это синтетический каучук, пластмассы, растворители, уксусная кислота и т.д.

Ацетилен, являясь универсальным горючим, часто используется в процессах, сопровождающихся газопламенной обработкой. Важно, что применение ацетилена в промышленности возможно только при соблюдении мер безопасности, так как он является взрывоопасным газом.

Формула ацетилена

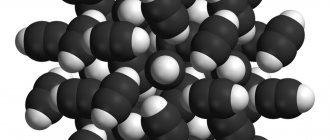

Строение молекулы ацетилена

Ацетилен имеет простую формулу — С2Н2. Относительно дешевый способ его получения путем перемешивания воды и карбида кальция сделал его самым применяемым газом для соединения металлов. Температура с которой горит смесь кислорода и ацетилена вынуждает выделяться твердые частицы углерода.

Ацетилен можно доставить к месту выполнения работ в специальных емкостях (газовых баллонах), а можно получить его непосредственно на рабочем месте используя для этого специально сконструированный реактор. Где происходит смешивание воды и карбида кальция.

Химические и физические свойства

Некоторые химические свойства

Свойства ацетилена во многом определены его формулой. То есть наличием атомов углерода и водорода связанных между собой.

Смешивание ацетилена с водой, при добавлении катализаторов типа солей ртути, приводит к получению уксусного альдегида. Тройная связь атомов, содержащихся в молекуле ацетилена приводит к тому, что при сгорании она выделяет 14 000 ккал/куб. м. В процессе сгорания температура поднимается до 3000 °C.

Этот газ, при соблюдении определенных условий, может превращаться в бензол. Для этого необходимо разогреть его до 4000 °С и добавить графит.

Водород, содержащийся в молекулах показывает кислотные свойства. То есть они довольно легко отрываются от молекулы в виде протонов. Ацетилен в состоянии обесцвечивает воду содержащую бром и раствор «марганцовки».

Молярная масса ацетилена составляет 26,04 г/моль. Плотность ацетилена 1,1 кг/м³.

Физические свойства

В стандартных условиях ацетилен представляет собой бесцветный газ, который практически не растворяется в воде. Он начинает кипеть в -830 °С. При сжимании он начинает разлагаться с выделением большого количества энергии. Поэтому для его хранения применяют стальные баллоны способные хранить газ под высоким давлением.

Этот газ недопустимо выпускать в атмосферу. Его формула может отрицательно сказываться на окружающей среде.

Гомологи ацетилена

Ацетилен — простейший представитель алкинов, в молекулах которых также присутствует тройная связь. Пропин СН3С≡СН — гомолог ацетилена. Формула третьего представителя алкинов — бутина-1 — СН3СН2С≡СН. Ацетилен — тривиальное название этина. Систематическая номенклатура алкинов подчиняется правилам ИЮПАК:

- в линейных молекулах указывается название основной цепи, возникшее от греческого числительного, к которому добавляется суффикс -ин и номер атома при тройной связи, например, этин, пропин, бутин-1;

- нумерацию главной цепочки атомов начинают с конца молекулы, ближайшего к тройной связи;

- для разветвленных углеводородов сначала идет наименование бокового ответвления, затем следует название главной цепочки атомов с суффиксом -ин.

- заключительная часть наименования — цифра, указывающая расположение в молекуле тройной связи, например, бутин-2.

Технология и режимы сварки

Ацетилено — кислородные смеси применяют для соединения деталей из углеродистых и низколегированных сталей. Например, этот метод широко применяют для создания неразъемных соединений трубопроводов. Например, труб диаметром 159 мм с толщиной стенок не более 8 мм. Но существуют и некоторые ограничения, так соединение таким методом сталей марок 12×2M1, 12×2МФСР недопустимо.

Сварка при помощи ацетилена

Пламя при ацетиленовой сварке

Выбор параметров режима

Для приготовления смеси необходимой для соединения металлов используют формулу 1/1,2. При обработке заготовок из легированных сталей сварщик должен отслеживать состояние пламени. В частности, нельзя допускать переизбытка ацетилена.

Расход смеси с формулой кислород/ацетилен составляет 100-130 дм3/час на 1 мм толщины. Мощность пламени регулируют с помощью горелки, которые подбирают в зависимости от используемого материала, его характеристик, толщины и пр

Для выполнения сварки при помощи ацетилена применяют сварочную проволоку. Ее марка должна соответствовать марке сталей свариваемых деталей. Диаметр проволоки определяют в зависимости от толщины свариваемого металла.

Для удобства технологов и непосредственно сварщиков существует множество таблиц, на основании которых можно довольно легко выбрать сварочный режим. Для этого необходимо знать следующие параметры:

- толщину стенки свариваемых заготовок;

- вид сварки — левый, правый;

На основании этого можно определить диаметр присадочной проволоки и подобрать расход ацетилена. К примеру, толщина составляет 5-6 мм, для выполнения работ будет использован наконечник № 4. То есть на основании табличных данных диаметр проволоки будет составлять для левой сварки 3,5 мм, для правой 3. Расход ацетилена в таком случае будет составлять при левом способе 60 -780 дм3/час, при правом 650-750 дм3/час.

Сварку выполняют небольшими участками по 10-15 мм. Работа производится в следующей последовательности. На первом этапе выполняют оплавление кромок. После этого выполняют наложение корня шва. По окончании формирования корня, можно продолжать сварку далее. Если толщина заготовок составляет 4 мм то сварку допустимо выполнять в один слой. Если толщина превышает указанную, то необходимо наложить второй. Его укладывают только после того, как выполнен корень шва по всей заданной длине.

Для улучшения качества сварки допускается выполнение предварительного нагрева. То есть будущий сварной стык прогревают с помощью горелки. Если принят за основу такой способ, то прогрев надо выполнять после каждой остановки заново.

Выполнение швов газом может выполняться в любом пространственном положении. Например, при выполнении вертикального шва существуют свои особенности. Так, вертикальный шов должен исполняться снизу вверх.

При выполнении сварочных работ перерывы в работе недопустимы, по крайней мере до окончания всей разделки шва. При остановке в работе горелку необходимо отводить медленно, в противном случае, могут возникнуть дефекты шва — раковины и поры. Интересная особенность существует при сварке трубопроводов, в ней не допустим сквозняк и поэтому концы труб необходимо заглушать.

Виды ацетилена

Промышленность выпускает два вида ацетилена — твердый и в виде газа.

Газообразный

Ацетилен обладает резким запахом и это дает определённые преимущества при его утечке. По своей массе он близок к атмосферному воздуху.

Жидкий

Жидкий ацетилен не обладает ни каким цветом. У него есть одна особенность он преломляет цвет. Ацетилен и жидкий, и газообразный, представляет собой опасное вещество. То есть при нарушении правил обращения с ним взрыв может произойти в любую секунду, даже при комнатной температуре. Для повышения безопасности при обращении с ним, применяют так называемую флегматизацией. То есть в ёмкости, предназначенной для хранения ацетилена размещают пористое вещество. Которое снижает его опасность

Реакции ацетилена

Ацетилен вступает в реакцию с различными соединениями, например, солями меди и серебра. В результате таких взаимодействий получают вещества под названием ацетилениды. Их отличительная черта — взрывоопасность.

Получение ацетилена

Горение ацетилена

Реакция окисления ацетилена

Реакция полимеризации

Реакция замещения ацетилена

Хранение и транспортировка

Все способы хранения и транспортировки предусматривают использование баллонов. Они заполняются специальной массой пористой консистенции. Ее пропитывают ацетоном, который хорошо растворяет ацетилен. Применение данного способа позволяет значительно увеличить наполняемость баллона ацетилена и, что немаловажно, понижает его взрывоопасность.

Длительное соприкосновение ацетилена с такими металлами, как медь и серебро, может привести к повышению его взрывоопасности. Следовательно, недопустимо использование материалов, которые могут содержать эти металлы, например в вентилях.

Как правило, баллоны должны иметь специальные вентили, предназначенные именно для хранения ацетилена.

Полного использования всей емкости баллона можно достигнуть, храня пустые емкости так, чтобы ацетон был распределен по всему объему баллона. А это возможно только в горизонтальном положении. Наполнение баллона должно происходить очень медленно, что важно для соблюдения условий химической реакции растворения ацетилена в ацетоне, а в частности ее скорости.

Использование ацетилена

Кроме сварки ацетилен применяют в следующих случаях:

- для получения яркого света в автономных источниках света (карбидная лампа);

- при изготовлении взрывчатых веществ, это уже упоминавшиеся ацетилениды;

- получения некоторых химических веществ, например, уксуса, спирта, полимеров и пр;

- кроме этого, ацетилен нашел свое применение и в ракетной технике, в качестве компонента топлива.

Резка металла при помощи ацетилена

Использование ацетилена в лампе