Все виды электродов можно объединить в две основные группы: плавкие и неплавкие. Графитовые электроды для сварки являются неплавкими и пользуются большим спросом у пользователей. В частной сфере графический электрод не используется, т.к. там довольно редко проводятся процедуры, для которых нужно применять такие изделия. Графитовые стержни для сварки выпускаются в широком ассортименте, благодаря этому вы можете подобрать изделие по нужным показателям для различных сфер. Модели, характеризующиеся высоким качеством, используются в таких серьезных сферах, как например судостроение. Также они применяются на заводах по производству металлургии, в литейной сфере и т.д. Сегодня очень популярна сварка графитовым электродом концов медных проводов. Раньше эту задачу решала пайка, но сваривать изделия оказалось намного проще. Здесь не требуется использование флюса и припоя, а контакт получается надежным.

На заметку! По сравнению с металлическими аналогами графит проводит электричество и не плавится, при этом все его свойства и параметры остаются неизменными. Сегодня производятся всевозможные графитовые электроды, ключевыми отличными параметрами у которых являются наконечник и длина. Также выделяется обыкновенный и омедненный электрод, который состоит из пятипроцентного медного покрытия, предназначенного для совершенствования характеристик металлического сплава.

Состав электродов из графита и качественные свойства

Электроды для сварки из графита сконструированы из 2 рабочих частей, между которыми размещена прокладка. В состав основных элементов может входить прессованный уголь, алюминий и т.д. Особенность графитовых электродов заключается в способности без задержки проводить ток, стойком выдерживании повышенной температуры.

Прочие достоинства материалов таковы:

- Доступная цена.

- Не прилипают к изделиям при прогревании.

- Стойкость к появлению трещин.

- Небольшой период нагревания.

- Чтобы образовалась стойкая полноценная дуга, хватает силы тока в 5-10 А.

- Соединение термостойкое, не портится под действием коррозии.

Для проведения работ с использованием графитовых электродов могут применяться сварочные аппараты инверторного типа.

С примесью угля

Электроды из графита могут иметь в составе уголь или кокс с особым содержанием. У качественных изделий правильная форма, поверхность лишена трещин и дефектов. Во время проведения сварки они не растрескиваются.

Работу с использованием таких электродов осуществляют при постоянном токе прямой полярности. Дуга получается стойкой, длина — 6-15 мм. Угольные изделия для улучшения свойств и расширения области применения можно подвергнуть графитированию методом термообработки.

С добавлением меди

Для сваривания элементов из меди используется модификация с названием «карандаш». Это медно графитовый электрод, который производят в разных видах:

- Круглый — подходит для работы во многих сферах.

- Бесконечный, применяемый в качестве экономичного варианта.

- Плоский — с квадратным или прямоугольным сечением.

- Полукруглый — подойдет для выполнения резки.

- Полый — удобен для формирования канавок, строжки.

Разнообразие модификаций допускает расширение области использования изделий.

Плюсы и минусы использования

У графитного электрода можно перечислить такие достоинства:

- Повышенная стойкость к влиянию тока.

- Хорошая электропроводность, обеспечивающая минимум потерь расходных материалов.

- Нет окисления при повышении температуры, что увеличивает срок службы электрода.

- Не требуется применять при работе специальные держатели — достаточно простых.

Недостатки:

- Действие изделий ограниченное, для использования в особых условиях надо приобретать дополнительные материалы с разной формой наконечников.

- Диаметр стержней — от 6 мм, поэтому при необходимости выполнить тонкое соединение возникают сложности.

При выборе электродов надо руководствоваться условиями, в которых предстоит их использовать. Если свойства графитовых не подходят для выполняемых работ, нужно найти другой вариант.

Состав и технические характеристики

Электрод состоит из 2 основных частей, между которыми установлена изолирующая прокладка. Она состоит из окиси железа, меди, алюминия и т. д.

Основные части сделаны из кокса. Это специальный состав прессованного угля. Из-за этого во время работы в металле повышается содержание углерода.

Разные модели электродов имеют разные характеристики, которые зависят от их состава. Главными параметрами электродов такого типа является толщина срезаемого металла, размер канавки и диапазон токов.

Для примера рассмотрим характеристики электродов ЭГП/НР:

- плотность объема — 1,6 г/куб. см.;

- примесь золы — 0,2%;

- сопротивление — 8 мкОм;

- прочность при изгибе — 11 МПа;

- упругость — 9 ГПа;

Электроды для высокоуглеродистых сталей

- Для сварки углеродистой стали

- Для высоколегированных сталей

Выбираем электроды и собираем отзывы

Конструкционная сталь, используемая при сваривании металлических изделий разного назначения, выплавляется в мартеновских и открытых электропечах. В результате увеличения процентного содержания углерода в стали, возможно снижение прочности металла, а также у металла появляется большая чувствительность к перегреву, что делает сварочный процесс более сложным. Также воздействие кислорода на сталь оставляет свои следы на его прочности. Образуя оксидные включения, кислород делает сталь более хрупкой.Высокоуглеродистые стали имеют свойство, из-за которого после воздействия температуры сваривания металл становится более хрупким. Данный процесс в высокоуглеродистых сталях выражен больше, чем в среднеуглеродистых сталях. Также повышается возможность появления трещин. Поэтому перед свариванием обязательно нужно предварительно подогревать свариваемое изделие до температуры 350 – 400 градусов по Цельсию

Последующий отжиг имеет наибольшую важность до остывания нагретого металлического изделия до температуры 20 градусов по Цельсию

Ввиду многих особенностей высокоуглеродистых сталей было налажено производство электродов, специально предназначенных для проведения сварочных работ с вышеприведенными видами сталей. Это электроды НР-70. Классифицируются они как плавящиеся электроды. Типом покрытия является основное. Для сварки электродами НР-70 используется постоянный ток обратной полярности. Предпочитаемым положением сварочного шва является нижнее.

Основным предназначением электродов НР-70 является ручная дуговая наплавка изношенных концов рельсов обычного производства. Также они используются для работы с рельсами производства из мартеновской стали и поверхностей, имеющих объемную закалку. НР-70 используются для работы с высокоуглеродистыми сталями, входящих в состав рельсов, кроме рельсов, изготовленных с использованием бессемеровской стали.

Сварочные электроды изготавливаются диаметром 4 и 5 миллиметров. Для сварки электродами 4 миллиметра нужно использовать сварочный ток, равный 170 – 190 Ампер, а для диаметра 5 миллиметров – 220 – 240 Ампер. В состав наплавленного металла электродами НР-70 входят молибден, кремний, силиций, титан, хром, фосфор, железо, медь, никель, углерод и сера.

Коэффициент наплавки электродов НР-70 составляет 9 г/Ач. Для наплавки 1 килограмма металла используется примерно 1,6 килограмма электродов НР-70. Как видите, разбрызгивание металла у электродов НР-70 достаточно низкое. При сваривании листовых конструкций из высокоуглеродистой стали толщиной 3 – 4 миллиметра подогрев детали полностью или в месте сварки не обязателен.

Проводя сварочные работы без подогрева, металл такой толщины не будет подвергаться образованию трещин и кристаллизации. При переходе к свариванию более толстого листового металла свариваемое изделие желательно подогревать. Проигнорировав данное требование, сварочный шов может получиться некачественным. Электроды Plasmatec Электроды sandvik Заводы электродов Электроды ано-4т

Графитированные электроды нормальной мощности RP

| ед. изм | ∅ 75-130 мм | ∅ 150-255 мм | ∅ 250-300 мм | ∅ 350-550 мм | ||||||

| фз | ос | фз | ос | фз | ос | фз | ос | |||

| Удельное сопротивление | Электрод | μΩ M | 7,20 | 8,50 |10,00 | 7,50 | 9,00| 10,50 | 7,80 | 9,00| 10,50 | 8,00 | 9,00| 10,50 |

| Ниппель | 6,00 | 8,50 | 6,50 | 8,50 | 6,80 | 8,50 | 6,80 | 8,50 | ||

| Предел прочности | Электрод | Мпа | 10,50 | 9,80 | 10,80 | 9,80 | 8,40 | 7,80 | 8,40 | 6,40 |

| Ниппель | 13,50 | 13,00 | 13,50 | 13,00 | 13,50 | 13,00 | 13,50 | 13,00 | ||

| Модуль упругости | Электрод | Гпа | 9,30 | 9,30 | 9,30 | 9,30 | 9,30 | 9,30 | 9,30 | 9,30 |

| Ниппель | 14,00 | 14,00 | 14,00 | 14,00 | 14,00 | 14,00 | 14,00 | 14,00 | ||

| Содержание золы | Электрод | % | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 |

| Ниппель | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | 0,30 | ||

| Объемная плотность | Электрод | г/см3 | 1,60 | 1,58 | 1,55 | 1,52 | 1,55 | 1,50 | 1,55 | 1,50 |

| Ниппель | 1,72 | 1,63 | 1,72 | 1,63 | 1,72 | 1,70 | 1,72 | 1,70 | ||

| (C.T.E.) | Электрод | 10–6/ °C | 2,80 | 2,90 | 2,80 | 2,90 | 2,80 | 2,90 | 2,80 | 2,90 |

| Ниппель | 2,80 | 2,70 | 2,70 | 2,70 | 2,70 | 2,80 | 2,70 | 2,80 |

Какие электроды используются для подводной сварки

Применение вольфрамовых электродов

Электроды для сварки чугуна

Угольные и графитовые стержни сегодня для домашнего применения практически не используются. Для сварки цветных металлов, алюминия и нержавеющей стали используются вольфрамовые стержни.

В зависимости от режима сварки в защитных газах, который определяется такими факторами, как толщина металла, его вид, защитная атмосфера и другими, выбирается вид вольфрамового стержня для использования в соответствующем режиме.

Классификация вольфрамовых электродов зарубежного производства.

| Режим сварки с использованием тока | Назначение электрода в зависимости от марки металла | Обозначение электрода цветом | Обозначение марки электрода |

| Переменный | Для сваривания алюминия, магния и их сплавов | Зеленым | WP |

| Постоянный | Для сварки низколегированных, углеродистых и нержавеющих сталей | Красным | WT-20 |

| Постоянный или переменный | Для сваривания стали любых марок | Серым | WC-20 |

| Постоянный или переменный | Для сваривания нержавеющей и легированной стали | Золотистым | WL-15 |

| Постоянный или переменный | Для сварки нержавеющих сталей | Синим | WL-20 |

| Постоянный | Для сваривания нержавеющей, углеродистой и низколегированной стали и меди | Темно-синим | WY-20 |

| Переменный | Для сваривания алюминия и магния | Белым | WZ-8 |

Тугоплавкие электроды отечественного производства имеют маркировку:

- ЭВЛ — лантановые стержни.

- ЭВИ — иттриевые стержни.

- ЭВЧ — вольфрамовые стержни. Сварку осуществляют только на переменном токе.

Для маркировок ЭВЛ и ЭВИ сварку можно проводить в двух режимах с требуемой полярностью. Они имеют различные цветовые обозначения в зависимости от цели использования. Выбор режима и силы тока зависит от характеристик заготовки и металла. Например, изделия из меди и нержавеющей стали варят с применением постоянного тока, а для сварки алюминия применяют переменный ток.

При сварке неплавящимися электродами следует устанавливать полярность: прямую или обратную. Для обратной полярности устанавливают массу на минусе, а держатель на плюсе, а для прямой — наоборот. От выбора режима полярности будет зависеть форма проваренного металла. Глубоким и узким шов будет при установке постоянного тока и прямой полярности. Широкий и поверхностный шов получится при выборе постоянного тока и обратной полярности.

Вольфрамовые стержни имеют свойство затупляться по мере проведения сварочных работ и требуют заточки. При длине электрода до трех диаметров следует выдерживать угол заточки в 30 градусов и на полмиллиметра притупляют кончик. Чтобы сэкономить длину вольфрамового стержня сварочные работы начинают с подачи газа и потом поджигают дугу. С этой же целью категорически запрещается стучать по заготовкам кончиком электрода. Дугу следует зажигать на графите и затем переносить к месту сварки.

Недостатки и достоинства сварки

Среди достоинств применения неплавящихся электродов для дуговой сварки можно выделить:

- Минимальную деформацию в металлах после сварки из-за минимальной зоны прогрева.

- Высокое качество соединения.

- Быстроту выполнения работ.

- Низкий порог вхождения.

- Наличие широкого ассортимента материалов для сварочных работ.

К недостаткам можно отнести:

- Выдуваемость защитного газа из зоны сварки, что усложняет проведение работы на улице в ветреную погоду.

- Перед проведением сварочных работ требуется качественная подготовка металла.

- Требуется зачистка деталей при розжиге вне зоны сварки.

Преимущества и недостатки

Графитовые электроды обладают некоторыми преимуществами, которые стоит упомянуть:

- Электроды просты в производстве, поскольку могут делаться из остатков стержней, произведенных в плавильных печах.

- Материал отлично справляется с большой плотностью тока.

- Электроды хорошо проводят электричество и делают процесс сварки более эффективным.

- Материал не окисляется даже при высоких температурах и может использоваться очень долго.

- Стержням не требуется специальный держатель для использования.

К недостаткам данного вида расходников можно отнести:

- Имеют узкую специализацию и жесткие требования к наконечникам.

- Количество углерода в металле может увеличиваться при сварке.

- Электроды не бывают тонкими (минимальный диаметр 6 мм), а значит их можно использовать не везде.

Применение электродов

Данные электроды состоят из кристаллического углерод-графита. Он имеет серый цвет и металлический блеск. Его легко резать и он мягкий. Стержни применяются при резке металла или сварке цветных металлов. Также они могут использоваться для наплавки твердых металлов.

Температура плавления чистого углерода составляет около 3500°С. В процессе работы это вещество не плавится а попросту испаряется.

Стандартов по которым изготавливаются графитовые электроды нет. Они производятся из остатков электродов плавильных печей. Их разрезают и обтачивают. Конец стержня затачивается под углом 60°. Графит имеет гораздо меньшее сопротивление, чем уголь. Это дает возможность применять электроды с большим током.

Рассмотрим особенности использования электродов:

- Сварка производится за счет дуги, возникающей между неплавящимся электродом и материалом. Кромки и присадочный материал нагреваются до плавления. Образуется ванна, которая после затвердевания формирует шов.

- При работе графитовым электродом применяется постоянный ток прямой полярности. При обратной полярности дуга становится нестабильной и происходит сильное науглероживание металла. Обратная полярность может использоваться только при резке металла.

- Расход графитовых стержней очень мал. Во время работы они почти не трескаются. Во время сварки электроды следует выставлять на небольшую длину.

Советы по сварке

При сварке медных проводников следует помнить, что в первую очередь нужно подготовить и очистить свариваемые поверхности, а затем надежно их зафиксировать. Сварка медных проводов и шин осуществляется только в положении сверху вниз, т. к. расплавленная медь обладает повышенной текучестью. При этом используется флюс «борный шлак». Еще одной особенностью данного типа электродов является то, что процесс плавления у них почти неразличим, т. к. практически сразу начинается испарение (электротехнический уголь плавится при температуре 3800 °C, а испаряется — при 4200 °C).

Рекомендуемый угол заточки торцов угольных стержней — 60÷70°, но для сварки цветных металлов их необходимо затачивать под углом 20÷40°. Листовую медь толщиной до 4 мм можно сваривать без использования присадочных прутков (но с обязательной отбортовкой кромок), а свыше 4 мм — встык с присадочным материалом и разделкой кромок под углом 45°. Технология сварки латуни требует разделки кромок под углом 60÷70° с притуплением торцов на 1÷2 мм. Сварка производится путем погружения конца стержня, который должен быть полностью окутан парами цинка.

Рисунок 5 — Провода из латуни

Работа с алюминием

Угольными электродами соединяют даже алюминиевые изделия, которые традиционно считаются сложными для сваривания. Алюминий обладает малой плотностью, значительной теплопроводностью и стойкостью к коррозии.

Плавится этот металл при температуре 660 °C, к тому же он достаточно хорошо сочетается с кислородом, из-за чего покрывается плёнкой окиси алюминия (химическая формула – Al2O3).

Наличие такой плёнки, а также лёгкость образования трещинок и пор в металле шва – главные трудности, с которыми сталкиваются при . Но применение угольных электродов позволяет справляться с ними.

В частности, именно такой способ используют для соединения алюминиевых шин в цехах электролиза. Сваривают шины традиционно встык на подкладке из графита или алюминия.

По бокам шин монтируют графитовые пластины с вырезами напротив шва. Данные вырезы дают возможность вывести конечную и начальную точку шва за границы рабочего сечения.

При сварке алюминиевых поверхностей угольной дуговой сваркой присадочным материалом служит проволока или пруток из того же металла. Для того чтобы окисная плёнка не мешала и не повлияла на результат, на кромки шва добавляют флюс марки АФ-4А, который представляет собой однородный мелкодисперсный порошок белого цвета.

Сварка алюминиевых проводов

Для сварки можно применять инвертор достаточной мощности, а можно собрать аппарат самостоятельно. Устройство для сварки алюминиевых проводом отличается чрезвычайной простотой конструкции, его может собрать своими руками домашний мастер, обладающий некоторыми знаниями в области электротехники.

Схема устройства для сварки проводов.

Для сборки потребуются:

- понижающий трансформатор с 220 на 12-10 вольт,

- диодный мост достаточной мощности,

- электролитический конденсатор большой емкости,

- пассатижи для массового зажима,

- электродный держатель,

- сварочные провода сечением от 10 мм2.

питаться такой агрегат может от электросети или от генератора. Питание от 24- вольтового аккумулятора вызывает неудобства: весит он много, а разряжается быстро.

Провод ниже скрутки охватывается пассатижами, а к концу скрутки подносят графитовый стержень. Разжигается электродуга, и скрутка быстро разогревается, позволяя сварить кончики проводов.

При работе таким аппаратом очень важно не передержать электрод до такой степени, чтобы провода начали оплавляться и стекать. Такой навык приходит с опытом

Опытные сварщики сваривают провода и с помощью переменного тока.

Пайка или сварка медных проводов – что лучше?

Самый простой и эффективный способ пайки – погрузить место контакта в расплав припоя. Для небольших схем такой метод годится. Но при монтаже линий из медных проводов не подходит. Пайка оловянными припоями на весу требует навыков, новички с такой работой не справятся, велик риск травмирования. Соединение проводов своими руками контактной сваркой намного безопаснее.

Еще одно преимущество сварки – не изменяется химический состав проводов, в сплав не попадают частички припоя. Электропроводность медного кабеля в месте скрутки не меняется. Сварка проводится быстрее пайки, не нужно предварительно лудить контакты, подбирать паяльник по мощности под размер кабеля. Есть многожильные шнуры, которые пропаять невозможно.

Назначение и виды тугоплавких электродов

Для проведения сварочных работ применяют основные виды электродов:

- Вольфрамовые;

- Угольные;

- Графитовые.

Они имеют различное предназначение, но относятся к классу неплавящихся электродов.

Для воздушно-дуговой резки металла и устранения дефектов на поверхности изделий применяются угольные стержни. При их использовании сварочные работы проводят при силе тока в 580 ампер. Среди угольных стержней можно выделить такие разновидности:

- Круглые марки ВДК (воздушно-дуговая резка).

- Круглые марки СК (сварочные круглые).

- Плоские марки ВДП (воздушно-дуговое разрезание).

Разрезание металла при помощи электрической дуги и удаление расплавленного металла струей сжатого воздуха называется воздушно-дуговой резкой.

Угольные стержни нашли свое применение для сваривания тонкостенных конструкций из цветных металлов и стали, и при заваривании дефектов на поверхности литых изделий.

Угольные стержни можно использовать в сварочном процессе с использованием присадок, которые укладывают по линии варки либо подаются в сварочную ванну, или обойтись без таковых. Их часто применяют для сварки медных проводов.

Для сваривания сплавов алюминия и меди, а также цветных металлов применяют графитовые стержни. В сравнении с угольными аналогами этот тип является более доступным по ценовым параметрам. Графитовые стержни в сравнении с угольными электродами лучше переносят температурное воздействие, лучше режутся и имеют меньший износ.

Вольфрамовые тугоплавкие стержни относятся к самому широко используемому типу в домашнем и промышленном производстве.

Они подходят для сваривания любых металлов, даже с использованием защиты из газа. Для аргонодуговой сварки вольфрамовые электроды выпускаются с различным составом:

- Иттрированные;

- Лантанированные;

- Торированные — они выпускаются с добавлением Тория, имеют невысокую степень радиоактивности, поэтому в настоящее время не применяются в промышленности;

- Обычные.

Они имеют вид прутка с диаметром от 1 до 4 миллиметров. В силу своей тугоплавкости температура его плавления намного превышает температуру электрической дуги, что позволяет сваривать им любые металлы и сплавы. Но чаще всего его применяют для сварочных работ с алюминием, нержавеющей сталью, медью и другими.

Стандарты производства

Требования к технологии производства и качеству сформулированы в ГОСТ 4426-62. В нем описан химический состав изделия, способы изготовления, их конструкция и следующие типовые формы сечения:

- квадратная;

- круглая;

- овальная;

- прямоугольная.

Регламентирован также ряд диметров: от 60 до 550 мм и длин от 1 до 1,7 м.

На стержне следует нарезать резьбу для крепления ниппельного окончания.

Резьба может выполняться со следующим профилем:

- конус;

- цилиндр;

- трапеция.

В стандарте описаны способы и методики контроля качества производителем, приемки и отгрузки продукции

Популярные марки

Сегодня производство графитированных электродов обрело широкий спрос, с такими изделиями вы можете осуществлять сварку своими руками. Рассмотрим, какие разновидности стержней с графитом существуют:

ЭГ – графитированные материалы, которые производятся из каменноугольного пека и нефтяного кокса. Подобные изделия применяются для работы с плотностью тока не выше, чем 25 А/см². Отдельные производители выпускают их совместно с ниппелями. Очень часто применяются графитированные электроды для электродуговых печей. Самые популярные марки ЭГ1 и ЭГ2, основное различие которых заключается в удельном сопротивлении.

графитированные электроды ЭГ1

ЭГС – для изготовления таких материалов необходим каменный пек и игольчатый кокс. Используются такие графитированные электроды для электродуговых печей, руднотермических конструкций и рафинировочных приборов.

электроды ЭГС

ЭГП – изделия для резки пропитанные. Изготавливаются они из нефтяного кокса каменноугольного пека. Помимо этого для достижения лучшего эффекта при сварке они дополнительно пропитываются посредством пека. Свою широкую популярность обрел в металлолитейной отрасли, в ферросплавных печах и электродуговых аппаратах.

электроды ЭГП

ЭГСП – в данном случае материал состоит из игольчатого кокса и пропитанного пеком каменноугольного пека. Удельное сопротивление выявляется диаметром изделия. Присутствуют такие модели как ЭГСП 1 и ЭГСП 2.

Электроды ЭГСП

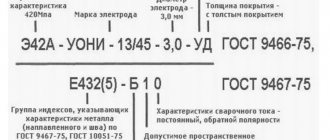

Обозначение и маркировка

Обозначение изделия указывает на его тип, способ производства и назначение. Маркировка включает в себя первые буквы обозначений:

- П – с пропиткой пеком;

- С – специального назначения;

- Г – графитированный;

- Э – электрод.

Так, например, ЭГСП-1 означает: «графитированные электроды, специального назначения, пропитаны пеком».

Импортные производители, например, из Китая, используют собственные системы марок.

Способы нагревания

Существует несколько способов нагрева расходных материалов. В домашних условиях наиболее часто применяют следующие приспособления:

- Паяльник. Применяют для выполнения работ, характеризующихся относительно низкой температурой. Максимальное воздействие не превышает 400 Сº. Современные модели оснащены механизмом для регулировки температуры. Выпускают паяльники аккумуляторного типа питания. Идеально подходит для работы с золотом и прочими мягкими металлами.

- Горелка. Различают газовые и плазменные модели. Они используют один вид топлива – природный газ, а отличаются лишь величиной пламени. Они работают в высокотемпературном режиме, что позволяет спаивать тугоплавкие металлы. Недостаток горелок заключается в сложности регулировки температуры пламени.

Угольные электроды в домашних мастерских

Схема сварки медной проволоки.

Для работы с ними кустарным образом вполне подойдет традиционный электродуговой сварочный аппарат. Одна из преимущественных сторон – очень скромная сила тока для создания электрической дуги благодаря низкой теплопроводности: вполне хватает 3 – 5 А.

Электрическая угольная дуга может быть протянута на длину до 50-ти мм, ее очень легко и комфортно вести вдоль будущего шва из-за медленного испарения электрода во время сварки и отсутствия эффекта прилипания.

Учиться сварке с угольными электродами на примерах соединения проводов, металлических заготовок с тонкими краями и т.д. – чудесная возможность освоить все навыки быстро и эффективно.

Важный совет: заниматься этим видом сварки нужно только в закрытых помещениях. Дело в том, что дуга в таких технологиях может потухнуть при малейшем дуновении ветра, не говоря уж о газовых потоках, магнитных полях и других факторах внешней среды.

Лучше всего заточить электрод с обоих концов: в этом случае не нужно будет тратить лишнего времени не перестановку расходника в держателе. Кроме того, снизится риск перегрева расходника при сварке.

А с заточенными концами держатель может разворачиваться на 180° при перегреве одного конца, чтобы продолжать работу другим концом. Это позволит в том числе сэкономить на расходных материалах.

В качестве присадочных материалов самым лучшим вариантом являются прутки из бронзового сплава. Они бывают с разными диаметрами, которые нужно подбирать, исходя из толщины соединяемых металлических заготовок, которая используется в расчетах по специальной формуле.

Еще одним видом работ, в которых используются угольники, является резка металлов.

Электроды дуговых печей

- Главная

- >

- Библиотека

- >

- Производство стали в ДСП

Электроды, применяемые для подвода электрического тока в дуговых печах можно разделить на:

- металлические (расходуемые и нерасходуемые);

- неметаллические (расходуемые).

Металлические расходуемые электроды применяют в процессах ВДП, ВДДП, ЭЛП и ПДП. Металл электродов в этих процессах сохраняет в основном свой состав и только рафинируется. Металлические нерасходуемые водохлаждаемые электроды применяются в некоторых ВДП.

К неметаллическим электродам относят электроды, применяемые в рудовосстановительных печах, дуговых печах косвенного нагрева и в ДСП.

В рудовосстановительных печах ток в ванну обычно вводят с помощью самоспекающегося расходуемого электрода. Самоспекающийся электрод представляет собой тонкостенный стальной кожух (08КП, 10КП, 10СП), заполненный электродной массой, спекаемой теплом печи и проходящим по электроду током в твердый блок на уровне не ниже контактных щек электрододержателя.

Электродная масса представляет собой смесь термоантрацита, пекового кокса, графитированных отходов, коксика, каменноугольного пека и каменоугольной смолы с температурой размягчения пека 50 – 55 oС. Плотность такой смеси 1.35 – 1.45 т/м3.

Электродная масса загружается в верхний торец электрода. При загрузке дробленной или жидкой электродной массы ее уровень внутри кожуха электрода должен быть на 2 – 2,5 м выше верхнего торца контактной щеки токоподвода.

Диаметр самоспекающихся электродов более 1000 мм и достигает 2400 мм. Плотность тока в таких электродах колеблется от 3.7 до 7.0 А/см2. Самоспекающиеся электроды обладают низкой механической прочностью. Поэтому их используют только в стационарных печах. В современных дуговых сталеплавильных печах для подвода электроэнергии в рабочее пространство печи применяют графитированные электроды. Ежегодное мировое производство графитированных электродов превышает 1 млн. тонн.

Требования к графитированным электродам – электроды должны обладать:

- высокой электропроводностью;

- низкой теплопроводностью;

- повышенной температурой начала окисления на воздухе;

- малым содержанием золы и особенно серы;

- высокой механической прочностью и хорошей обрабатываемостью.

Сырьем для производства графитированных электродов служат:

- нефтяной или пековый кокс 75 – 80%;

- каменноугольный пек 17 – 20%;

- электродный бой до 10%.

Графитированные электроды для дуговых сталеплавильных печей изготавливаются цилиндрическими в виде сплошных стержней (секций) диаметром 100—710 мм и длиной 1000 — 1800 мм. Для дуговых сталеплавильных печей требуется длина электродов значительно большая. Поэтому отдельные секции электродов приходится наращивать для образования «свечи» необходимой длины с помощью специальных ниппелей. Каждая секция электрода с обоих торцов имеет отверстия с резьбой, в которые ввинчивается половина ниппеля цилиндрической или конической формы. По мере необходимости производится навинчивание следующей секции электрода. Недостаточные усилия при свинчивании отдельных секций приводят к образованию дополнительных контактных сопротивлений в местах их соединения, разогреву этих мест и обрыву электродов из-за разрывов по ниппелю.

Одним из существенных показателей качества электродов является допустимая плотность тока (А/см2), по которой можно судить о пропускной способности тока у электрода того или иного диаметра. По допустимой плотности тока рассчитывается диаметр электрода (см).

Допустимые плотности тока отечественных графитированных электродов высшего сорта марок ЭГО и ЭГ1, выпускаемых по ГОСТ 4426—71

Такие электроды используют в обычных ДСП, где рабочие токи не превышают 45кА.

Для сверхмощных дуговых печей, где токи достигают 100кА используют специальные высококачественные графитовые электроды, обладающие низким электрическим сопротивлением, более плотные и прочные, способные выдерживать высокие токовые нагрузки и значительные механические усилия, возникающие при работе трансформатора сверхмощной печи, и менее подверженные поломкам. Специальные электроды должны обеспечить допустимую плотность тока 25 — 30 А/см2.

Технология производства высококачественных электродов для сверхмощных дуговых печей достаточно сложна. Необходимые свойства электродов получают при использовании дорогих высококачественных малозольных шихтовых материалов (главным образом, игольчатого нефтяного кокса), мощного прессового оборудования, пропитки заготовок электродов пековыми связующими, специальной длительной и сложной высокотемпературной обработки (операции графитизации). Высокая стоимость шихтовых материалов и большой расход электроэнергии определяют очень высокую стоимость специальных графитированных электродов для сверхмощных печей (1500-2000 долл. США за 1 т).

В связи с высокой стоимостью графитированных электродов затраты на электроды при работе печей обычной мощности для выплавки углеродистых сталей составляют 8 % себестоимости стали, при работе сверхмощных печей такие затраты могут превышать 15% себестоимости стали, в отдельных случаях достигают 30%. Расход графитированных электродов колеблется в значительных пределах, которые при нормальной работе печей составляют 4 — 8 кг/т (в хорошо работающей сверхмощной сталеплавильной печи общий расход электродов составил 4 кг/т стали).

Для улучшения технико-экономических показателей производства металла большое значение имеют мероприятия по снижению расхода электродов на плавку. Расход электродов зависит не только от их качества, но и от конструкции печи, технологических и режимных факторов плавки, температуры и характера атмосферы печи, качества применяемого лома, марки стали, применения топливно-кислородных горелок и т.д.

Основные потери графитированных электродов при плавке стали можно разбить на три группы:

- эрозия торца электрода за счет испарения графита в зоне горения дуги и растворения графита в шлаке;

- окисление графита с боковой поверхности электрода;

- поломка электродов и неиспользуемые огарки электродов.

Для различных ДСП эти потери составляют в % от общего числа потерь следующие величины

Меры, применяемые для снижения потерь графитированных электродов:

- увеличение длины дуг и общего времени плавки стали в печи под током для снижения эрозии электродов;

- герметизация печи и особенно приэлектродного пространства в своде для препятствия взаимодействия с воздухом;

- использование защитных покрытий из алюминия, ферросилиция, силикокальция и других веществ на боковых поверхностях графитированных электродов;

- использование водоохлаждаемых комбинированных электродов (длина водохлаждаемой части от 1/3 до 1/2 от длины свечи;

- использование полых электродов.

Применение защитного покрытия в виде алюминия позволило снизить расход электродов на 28-42%. Применение покрытия на основе ферросилиция обеспечивает снижение расхода еще на 6% по сравнению с использованием покрытия из алюминия.

Обычно при работе дуговой печи температура рабочего конца графитированного электрода достигает 4000° С (температура сублимации графита). В 100-т печи участок электрода, подвергающийся окислению, может иметь длину 6 м. Если большую часть из них заменить водоохлаждаемым металлическим цилиндром, а остальную часть выполнить графитированной, то окисляться будет только графитированный участок, в результате чего расход графитированных электродов вследствие окисления боковой поверхности уменьшится.

Применение водоохлаждаемой конструкции электрода позволяет снизить расход графитированных электродов на 25-30%.

Значительный эффект может быть достигнут присочетании метода защитных покрытий и применения водоохлаждаемой конструкции свечи. Расход электродов в результате окисления с поверхности зависит от общей площади их поверхности, подверженной воздействию печных газов, химического состава и скорости перемещения газов относительно электродов, температуры поверхности электродов, общей длительности плавки, степени герметизации печи. В общем случае расход электродов в результате окисления с поверхности может быть снижен при повышении качества электродов, рациональной организации и технологии плавки, уменьшении высоты печи и вследствие этого длины электродов, уменьшении по возможности диаметра электрода (без повышения температуры электрода), улучшении герметизации печи, нанесении защитных покрытий, препятствующих диффузии кислорода к поверхности электрода.

Возможности повышения качества электродов путем повышения плотности электродной массы в значительной степени исчерпаны. Уменьшение поверхности контакта электродов с окисляющими газами при уменьшении длины электродов и высоты рабочего пространства печи возможно лишь в некоторых случаях при работе на тяжеловесной шихте.

Значительный эффект может быть получен при улучшении герметизации рабочего пространства печи и уменьшении количества окислительных газов, проходящих через печь. Для этого необходимо осуществить эффективное уплотнение электродных отверстий в своде (для печей работающих по классической технологии).

Снижение расхода электродов в виде потерь за счет поломок, огарков электродов и потерь при остановках печи на ремонт может быть уменьшен при использовании подготовленной шихты, рациональной шихтовке, загрузке и электрических режимах работы печи, устранении обвалов шихты во время плавления, при осторожном обращении с электродами в процессе транспортировки и складирования. Наиболее подвержено поломке ближайшее к электрододержателю ниппельное соединение. При высоких токовых нагрузках в сверхмощных печах тепловое расширение и перегрузка ниппеля являются одной из основных причин поломок электродов. Для уменьшения поломок предпринимают попытки увеличения прочности ниппеля и ниппельных соединений. Опробуется и вариант получения составных электродов без использования ниппелей. Резьбовые соединения в этом случае вытачивают непосредственно из тела электрода и ниппель не нужен. Преимуществом такого способа является уменьшение электрического сопротивления, соответствующее снижение тепловых нагрузок внутри соединения и уменьшение вероятности поломок при эксплуатации печи; недостатком — необходимость очень осторожного обращения с электродами, а при поломке необходимость повторного вытачивания элементов соединения.

Вследствие невозможности осуществления необходимой подготовки шихты, недостаточной отработки технологии плавки расход электродов в большинстве отечественных электросталеплавильных цехов, оборудованных сверхмощными печами, превышает средний уровень расхода электродов в зарубежных цехах. Особенно высок уровень промежуточного расхода электродов вследствие большого числа поломок.

в 1910 г. было предложено использование металлических водоохлаждаемых электродов для дуговых сталеплавильных печей. Однако реализация этой идеи оказалась затруднительной. Цельнометаллическая конструкция не обеспечивает защиты от коротких замыканий между Металлическим электродом и скрапом, что представляет потенциальную угрозу прогара водоохлаждаемого электрода и опасность взрыва.

К началу 70-х годов было найдено рациональное решение идеи водоохлаждаемого металлического электрода. Наиболее простым и надежным из предложенных вариантов оказался составной (комбинированный) электрод, состоящий из верхнего водоохлаждаемого металлического цилиндра, к плоскому нижнему концу которого крепится расходуемый графитированный электрод. Длина графитированного участка комбинированного электрода зависит от ряда факторов; целесообразна минимальная длина этого участка. Чем ниже температура этого участка, тем больше срок службы электрода. Расход графитированной части электрода, кроме всего прочего, определяется температурой окисления графитовой массы, теплопроводностью и пористостью графита, длиной графитированного участка электрода, распределением температур по длине этого участка.

Обычно при работе дуговой печи температура рабочего конца графитированного электрода достигает 4000 °С (температура сублимации графита).

При удалении от рабочего конца температура электрода снижается и у головки электрододержателя достигает 500 °С. В 100-т печи участок электрода, подвергающийся окислению, может иметь длину 6 м. Если большую часть из них заменить водоохлаждаемым металлическим цилиндром, а остальную часть выполнить графитированной, то окисляться будет только графитированный участок, в результате чего расход графитированных электродов вследствие окисления боковой поверхности уменьшится. Кроме того, такое конструктивное решение имеет и ряд других преимуществ: резко уменьшается вероятность поломки электродов; появляется возможность несколько уменьшить диаметр графитированного участка благодаря охлаждающему воздействию металлической части составного электрода; боковую поверхность графитированного участка комбинированного электрода необязательно подвергать механической обработке, вследствие этого можно уменьшить затраты на изготовление графитированных секций; составной электрод имеет меньшее электрическое сопротивление, чем графитовый, благодаря этому повышается активная мощность, вводимая в печь.

К середине 80-х годов наибольшее распространение из числа предложенных конструкций комбинированных электродов получили электроды и «Аrc Тесhnologie». Для снижения расхода дорогостоящих графитированных электродов, стоимость которых на (г. Эдмонтон) составила 33 % всех затрат по переделу в электросталеплавильном производстве, разработана конструкция составного водоохлаждаемого электрода. Эту конструкцию применяют с 1980 г. на заводе в г. Эд-монтоне на двух 80-т сверхмощных дуговых печах вместо графитированных электродов диаметром 500 мм (рис. 3.1).

Система составных электродов включает верхний водоохлаждаемый нерасходуемый и нижний активный графитированный участки. Для уменьшения массы верхний участок электрода выполняют полым, воду для охлаждения подают через осевой трубопровод и отводят через кольцевую рубашку, образующую внешнюю часть нерасходуемого цилиндра. Гладкая, точно выполненная наружная поверхность обеспечивает хороший контакт с головкой электроде держателя. Нерасходуемый участок электрода соединен с графитированным при помощи металлического водоохлаждаемого ниппеля, что значительно улучшает контакт этих частей. Графитированный электрод может быть выполнен меньшего диаметра (так как охлаждается через верхний участок) и не требуется обточка внешней поверхности. Для уменьшения окисления боковой поверхности графитированного участка используют недорогое легко наносимое неэлектропроводное огнеупорное покрытие. Допустимая длина остаточных концов графитированных участков не менее 50 см; обычно на практике минимальную длину этого участка можно поддерживать равной 0,7—0,8 м. Новую графитированную секцию вставляют между изношенным и водоохлаждаемым участками водоохлаждаемого электрода.

Опыт завода показал, что извлечение изношенных секций и помещение на их место заранее подготовленных холодных секций могут производиться так же быстро, как и наращивание обычных графитированных электродов на печи. Однако соединение вне печи более надежно, дополнительная экономия электродов в связи с высоким качеством сборки составляет 0,5 кг/т стали. Склад электродов расположен в цехе рядом с участком сборки. Изношенные электроды с печи быстро перемещают на этот участок завалочным краном, а готовые новые электроды доставляют к печи тем же краном. На складе использованные электроды с разогретым рабочим концом быстро присоединяют к источнику водоснабжения с небольшим расходом воды, чтобы предупредить деформацию торцового конуса и избежать парообразования. Для этого система охлаждения снабжается быстроразъемными соединениями.

Рисунок 3.1

Водоохлаждаемый комбинированный электрод : 1 — графитовый электрод; 2 — графитовый ниппель; 3 — наконечник 4 — внутренняя обечайка; 5 — металлическая часть электрода; 6 — трубка подачи воды; 7 — фланец; 8 — подвод воды; 9 — отвод воды

Рисунок 3.2

Схема горения электрической дуги на сплошном (а) и полом электродах (б)

Испытания полых электродов показали, что наличие отверстия в электроде оказывает фокусирующее воздействие на столб дуги. Дуга концентрируется на кромке внутреннего отверстия полого электрода, становится массивной, занимает строго вертикальное положение (рис. 3.2) Это, с одной стороны, уменьшает выдувание дуги из-под электрода, а с другой – увеличивает экранирование ее самим электродом. В результате интенсивность прямого излучения от электрической дуги на свод и стены печи уменьшается, способствуя увеличению стойкости футеровки и позволяя работать при более высоком напряжении. Полые электроды способствуют более устойчивому и спокойному горению электрической дуги, снижают колебания напряжения в сети и количество токовых толчков в период расплавления. В результате улучшается коэффициент использования мощности печного трансформатора.

При горении дуги на полых электродах с отношением диаметра отверстия к диаметру электрода = 0,2 — 0,25 по сравнению с работой на сплошных электродах облученность стен уменьшается на 20— 45% и свода на 28—52%. Наибольший эффект следует ожидать при работе на электродах больших диаметров (>400 мм), где центральная часть из-за наличия поверхностного эффекта в передаче тока не участвует.

- ← Раздел 3.1

- Раздел 3.3 →

Графитовый электрод для сварки

технических характеристикэлектрод легко режется

Как показывает практика, сварка жил проводов производится в распределительных коробах. Расположение коробок довольно высоко, поэтому вам для сварки необходимо будет использовать сварочное переносное оборудование.

Применяют для этих целей промышленные аппараты, применение которых целесообразно в профессиональном плане. Если есть возможность, то можно собрать сварочный аппарат самому. Однако, для большинства отлично подойдут аппараты инверторного типа, которые в большом ассортименте представлены в магазинах. Они компактны, мобильны, легки и к тому же есть регулировка нужного вам тока сварки.

Типы электродов для сварки медных жил проводов

При сварке медных жил должны применяться соответствующие электроды. Об угольных электродах мы уже упоминали. Существует также графитовый тип электродов. В качестве электрода в домашнем обиходе могут быть применены стержни батареек, щетки коллекторных двигателей и подобные изделия, которые выполнены из графита.

Стержни из графита хорошо заменяют покупные электроды, за исключением лишь одного, что на них отсутствует омеднение, но это решаемо путем усовершенствования держателя. Для этого необходимо будет применить зажим типа «крокодил», как для электрода, так и для соединения массы. Они не будут такими громоздкими, как штатные, поэтому вам будет удобней работать в распределительных щитках. Конечно же, вам необходимо будет позаботиться и о дополнительной изоляции ручек.

Графитовые и угольные электроды обладают общим сходством: и у тех, и у других температура плавления в 4 раза превышает порог плавления самой меди. Из-за этого свойства расход электродов при соединении электропроводки очень низок.

Обратите ваше внимание на тот факт, что электрод нагревается до высокой температуры мгновенно, поэтому есть риск перегрева свариваемого вами материала, что, в свою очередь, может нарушить изоляцию в кабеле. Эти факторы необходимо знать сварщику, чтобы быть достаточно аккуратным при монтаже электропроводки

Различия графитовых и угольных электродов

Несмотря на схожесть графитовых и угольных стержней при монтаже проводки, характеристики их различаются:

- первое различие – это цена. Изделия графитовые более доступны;

- если стержень из угля абсолютно черный, то электрод из графита обладает серо-темным цветом с металлическим оттенком;

- сварка с применением угольного электрода требует от сварщика определенного навыка, так как угольный стержень создает дугу огромной температуры, которая может привести к разрушению свариваемой скрутки. В то же время огромные температурные показатели происходят при заниженном токе. Исходя из этого, угольные электроды пригодятся сварщику со слабым сварочным аппаратом;

- тем, кто владеет инверторным аппаратом, который оснащен регулятором силы тока, лучше применять графитовые стержни. При работе с ними требуется меньшая квалификация мастера. Кроме этого, соединение жил проводов после их применения отличается большей прочностью, лучшим качеством, повышенной сопротивляемостью к окислению, нежели после процесса сварки углем.

Технология работ с медью

Перед сваркой меди необходимо заранее подготовить все оборудование, компоненты, проверить их исправность. Чтобы избежать, ожогов, травм, ухудшения зрения, сварочные работы надо производить в специальной робе, рукавицах, защитной маске.

Наготове должен быть огнетушитель. Только неукоснительное соблюдение правил безопасной сварки позволит вам получить требуемый результат. Для сварки меди мы будем использовать электроды двух видов – угольные и графитовые.

Электропровода отличаются составом и качеством меди, поэтому подбирать параметры тока необходимо, учитывая это.

Если сварочный ток подобран правильно – дуга будет устойчивой, электродный стержень не будет залипать. Умение быстро подбирать параметры тока под характеристики свариваемого материала приходит с опытом.

Вот примерные характеристики тока для разных типов проводов:

Подготовка окончена, можно приступать к сварке. Для начала снимем изоляцию кабеля на расстоянии 7-10см. Затем провода из нескольких жил скручиваются.

Образовавшуюся скрутку аккуратно подрезаем, оставляем около 5 сантиметров, на ней размещаем зажим из меди. Его функция – отвод избыточного тепла. Также подключаем массу (заземление).

Физико-химический состав

Основной компонент графитного сварочного электрода- это кристаллический углерод. Стержень состоит из двух половин, правой и левой. Межу ними проложен диэлектрический слой, содержащий оксиды железа, креолитовых глин, меди, алюминиевого порошка и магния.

Основные слои выполнены либо из цельного коксующегося угля, либо из электродного прессованного графита. Графитовые сварочные материалы при нагреве свариваемых материалов повышают в них содержание углерода.

Полезные советы

Специалисты рекомендуют использовать графитовые электроды без омеднения. Это обусловлено тем, что при выгорании угла его сопротивление будет падать, что может привести к долгому контакту. Впоследствии это отразится на качестве соединения.

Также стоит учитывать следующие моменты:

- Перед началом работы торец графитового электрода обрабатывается – на нем формируется выемка. Это будет способствовать формированию шарика спайки правильной формы.

- В качестве альтернативы заводских графитовых электродов можно рассмотреть вариант использования токосъемников, применяемых в троллейбусах или стержней из батареек. Они имеют относительно небольшие размеры и могут быть закреплены на ручке инвертора.

- Обязательно использование защитных средств – маски сварщика (темных очков), перчаток и одежды с длинными рукавами.

По окончании сварки медных проводов необходимо проверить качество соединения. Для этого на сеть дают максимально допустимую нагрузку и проверяют – есть ли нагрев на скрутке. Только после этого можно окончательно изолировать соединение.

Процесс производства

В качестве сырья для производства используют как природный уголь, добываемый из месторождений, так и искусственно полученный графит. Связующим веществом служат различные смолы. Производство разбивается на следующие технологические стадии:

- экструзия стрежневидных заготовок при большой температуре и давлении;

- окончательная формовка и охлаждение;

- нарезка резьбы;

- омеднение.

Для выпуска изделий определенного назначения в материал добавляют небольшие количества металлических присадок.

Виды угольных электродов

Нормативной базой для производства отечественных угольных электродов является ГОСТ 10720-75, содержащий описание трех типов таких изделий: ВДК, ВДП, СК, — которые могут выпускаться как омедненными, так и без покрытия. ВДК (воздушно-дуговые круглые) должны изготавливаться длиной 300 мм и четырех типоразмеров по диаметру. СК (сварочные круглые) — длиной 250 мм и шести типоразмеров по диаметру. ВДП (воздушно-дуговые плоские) — длиной 350 мм и двух сечений. По запросу заказчика разрешается изготавливать изделия СК с линейным размером до 700 мм.

Кроме отечественных электродов на российском рынке представлена продукция известных международных сварочных брендов и производителей из Восточной Азии. Шведский концерн ESAB предлагает свыше двадцати видов омедненных угольных электродов. Кроме изделий, используемых для сварки на постоянном токе прямой полярности, в номенклатуре ESAB присутствуют четыре типоразмера для сварки на переменном токе

А известный немецкий производитель сварочных принадлежностей ABICOR BINZEL, рекламируя свою продукцию, акцентирует внимание на том, что она изготовлена из «синтетического графита» (т. е

графитированного углерода). Вполне вероятно, что эти изделия спрессованы из порошка, полученного из остатков и лома металлургических графитированных электродов.

Как правило, они представляют собой прямоугольные стержни толщиной 10, 20, 30 и более миллиметров и применяются для объемных работ на больших сварочных токах: разделке металлургического лома, устранении прибылей на отливках, сквозной резке толстого металла и пр.

Применение и особенности работы

Понятно, что графитовый электрод используется не только для сварки проводов — область его применения гораздо шире. Для предварительной обработки металла перед сваркой или другими видами обработки, резки металлических заготовок, обработки кромок металла — для всех этих задач применяется данный вид электродов. Использование графита позволяет быстро и эффективно срезать заклёпки, осуществлять прошивку элементов из легированной или углеродистой стали. Применяются также специальные стержни для плавления стали, чугуна и сплавов в электротермических печах. Они изготавливаются с ниппелями, что позволяет соединять их между собой, из-за чего подача электрода в печь осуществляется непрерывно. Использование электродов из графита для дуговой резки металла снижает количество брака.

Электроды из графита применяются также в следующих процессах:

- сварка изделий из цветных металлов;

- заварка изъянов, полученных при литье;

- сваривание тонколистовых металлических элементов;

- наплавка твёрдосплавных частей к основе.

Работа с графитовым электродом может проводиться и с присадочным материалом. Пруток из материала, который используется в качестве присадочного, может подаваться в процессе сварки или укладываться заранее в место расположения шва.

Нужно помнить, что работа с этим видом электродов имеет свои особенности. При длительной сварке, чтобы материал стержня не расходовался слишком быстро, и дуга была устойчивой, нужно на электрод подавать минус (то есть должна применяться прямая полярность). Внешние факторы оказывают заметное воздействие на стабильность дуги. КПД при работе с графитом ниже, в сравнении с плавящимися электродами. Соединения, полученные в результате сварки получается не очень пластичными, не исключается появление пустот. Сама по себе работа, если применяется угольный или медно-графитовый стержень, значительно отличается от сварки обычными электродами, поэтому к ответственным задачам следует допускать лишь опытный персонал.

Общая характеристика

Вы можете выбирать по разным критериям и для разных областей. В судостроении, а также других важных сферах используются изделия с показателями высокого качества.

Они также применяются в металлургии, литейных областях и подобных им. Сейчас распространена сварка проводов из меди с помощью графитового стержня.

Сварка изделия являются более простым способом, чем устаревшая пайка. При сварке не нужно использовать флюс и припой, а контакт выходит более надежным.

“Полезно знать. Графит является хорошим проводником электричества, не плавиться, вместе с этим сохраняет свои свойства и критерии, в отличие от металлических аналогов.

Сейчас графитовые электроды имеют широкий ассортимент, основное их отличие это длина и наконечник. Еще выделяют обыкновенный и омедненный электрод состоящий из 5% покрытия из меди, функция которого улучшать свойства сплавов из металла”