Риска

— разметочная линия, проводимая на поверхности заготовки с помощью карандаша или другого предмета с заостренным концом.

Риска, производное от слова «рисовать» — это тонкая разметочная линия произвольной длины, нанесенная на поверхность материала или заготовки. Главное назначение риски, это не нанесение изображения будущего изделия, а обозначение его контуров и границ обработки материала или заготовки на данном этапе работ. Риска является элементом точной разметки, используемой в производстве. При этом, разметка с нанесением рисок применяется исключительно в единичном изготовлении изделий и изредка в мелкосерийном производстве.

Способы нанесения рисок

Нанесение рисок можно осуществлять по шаблону, чертежу, образцу, лекалу, а так же непосредственно по месту путем прямых измерений. Выбор способа нанесения разметочных рисок и их количество зависит от требуемой точности при изготовлении изделия. Но в любом случае толщина риски не должна превышать половины миллиметра. Ошибки, допускаемые при нанесении рисок на заготовку, приводит к изготовлению бракованного изделия.

После определенного этапа работ все риски или часть их будет стерта, перекрыта срезана. Перед следующим этапом работ необходимо убедиться, что все ранее нанесенные риски удалены, а на тех материалах, где удаление невозможно их необходимо отметить как уже использованные, например зачеркиванием. Еще до нанесения рисок следует такой способ их нанесения, чтобы ни одна из них не оставалась на поверхности уже готового изделия.

Разметка металлических заготовок

После того как металл выправлен и тщательно очищен, производится разметка той поверхности, которую предстоит обработать. По сути, разметка – это уже слесарная операция, но поскольку в ходе ее заготовка не подвергается непосредственно обработке, то правильнее будет считать ее подготовительной.

Что значит разметить заготовку? Это значит, нанести на заготовку разметочные линии, или риски, указывающие границы, до которых необходимо ее обрабатывать, чтобы она превратилась в руках слесаря в нужную деталь. Разметка – очень важный этап слесарной работы. Если деталь размечена неправильно, она просто не станет на свое место в том механизме, который ремонтирует слесарь.

Для того чтобы линии разметки прочно держались на металле и не стирались во время его обработки, поверхность, которую предстоит обрабатывать, нужно предварительно окрасить. Для этого лучше всего применять медный купорос: он хорошо держится на зачищенном металле – на тонком слое меди, который образуется на поверхности, риски хорошо заметны.

Можно для этой же цели применять краску или лак, разумеется тот, который сохнет быстро. Удобно работать также и с разведенным до густоты молока мелом, в который нужно добавить сиккатив или столярный клей для того, чтобы мел высыхал быстрее и держался на поверхности крепче. Во время окрашивания нужно растирать красящее вещество для того, чтобы оно ложилось по всей поверхности ровным слоем, без пятен.

Если заготовка большая, то красить следует только те места, на которые будут нанесены разметочные риски.

Часто бывает необходимо расширить отверстие в металле, нанести резьбу или сместить отверстие на несколько миллиметров в сторону, чтобы наметить его центр. В уже существующее отверстие или проем необходимо забить деревянный брусок либо планку с пластинкой из свинца, латуни, белой жести.

Разметка. Нанесение разметки на заготовку или деталь

Разметкой называют операцию нанесения на обрабатываемую заготовку или ремонтируемую деталь линий (так называемых разметочных рисок), определяющих контуры детали или места, подлежащие обработке.

Разметку деталей применяют преимущественно в мелкосерийном производстве деталей и при проведении слесарных ремонтных работ.

Для производства разнообразных разметочных работ слесарь должен располагать специальными измерительными и разметочными инструментами (линейки, рейсмасы, чертилки, кернеры и др.).

Для установки, выверки и закрепления размечаемых деталей используют набор специальных приспособлений ( подкладки, призмы, угольники и пр.).

Разметку производят на разметочных плитах, на которых и располагают все приспособления и инструмент.

Разметочные плиты

Разметочные плиты имеют ребристую конструкцию, что придает им жесткость при сравнительно небольшом весе.

Рабочие поверхности разметочных плит должны быть точно обработаны. Во избежание деформаций плит в процессе их эксплуатации отливки между черновой и чистовой обработкой подвергают старению (выдержке на воздухе длительное время).

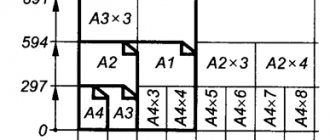

На верхней поверхности разметочной плиты (рис. 1, а), при отсутствии станочных пазов, прострагивают продольные и поперечные канавки глубиной и шириной 1-2 мм так, чтобы вся поверхность плиты оказалась разделенной на квадратные участки.

Большие разметочные плиты устанавливают на специальных подставках (тумбах) с выдвижными ящиками для хранения инструмента. Разметочные плиты малых размеров помещаются на деревянных подставках и устанавливают непосредственно на верстаках.

Высота от пола до рабочей поверхности разметочной плиты малых или средних размеров составляет 800–900 мм, а плиты больших размеров – 700 мм.

Разметочная плита должна иметь свободное пространство для обхода и для возможности работать с любой стороны.

Проверку плоскостности разметочных плит осуществляют с помощью точной проверочной линейки и щупа. Для этого линейку накладывают своей рабочей поверхностью на рабочую поверхность разметочной плиты. Зазоры между этими поверхностями контролируют щупом. Толщина щупа, который проходит в щель между линейкой и разметочной плитой, не должна превышать 0,03–0,05 мм.

Правильность рабочих поверхностей шабреных разметочных плит (рис. 1, б), предназначенных для точной разметки и поверочных работ, проверяют на краску поверочной линейкой. Число пятен в квадрате 25х25 мм должно быть не меньше 12.

Рис. 1. Разметочные плиты

Оснастка

Для того чтобы установить деталь на рабочей плоскости разметочной плиты, применяют опорные подкладки, призмы, домкраты, специальные приспособления, кубики и угольники, располагающие точно обработанными призматическими и вертикальными поверхностями, перпендикулярными к поверхности плиты. Подкладки используют также для предохранения рабочей поверхности разметочной плиты от повреждения необработанными (черными) поверхностями размечаемых деталей.

Подкладки плоские (рис. 2, а) и призматические (рис. 3) располагают непосредственно на рабочей поверхности разметочной плиты.

Рис. 2. Подкладки для установки детали на разметочной плите

Рис. 3. Призма (а) и угольник (б) для установки деталей

Детали, имеющие плоское основание, плоский торец или три опоры, разнесенные на максимальное расстояние по габариту детали, необходимо устанавливать для разметки на трех подкладках, подобранных по высоте.

Если необходимо деталь ориентировать в горизонтальной плоскости, то подбирают подкладки или набор подкладок под опоры, при которых деталь займет горизонтальное положение. В этом случае удобно также использовать регулируемые по высоте подкладки. На рис.

2, б показана регулируемая подкладка, которая регулируется по высоте вращением винта 1, который перемещает клин 2 по клину 3. На боковой поверхности нижнего клина нанесена шкала, которая позволяет более точно устанавливать высоту подкладки.

Цилиндрические детали помещают на призматических подкладках с треугольными вырезами (рис. 3, а). В наборе вспомогательных инструментов обычно имеется несколько таких подкладок с одинаковыми вырезами.

Для удобства разметки деталь может быть закреплена на угольнике (рис. 3, б), установленном на разметочной плите. На полках угольника имеются сквозные отверстия, через которые деталь можно крепить к угольнику.

Инструмент для разметки и методы работы с ним

Перед разметкой производят выверку установки детали на разметочной плите. Выверяют установку детали по высоте при помощи штангенрейсмаса. Штангенрейсмасы применяют для точной разметки и измерения высот. Штангенрейсмас (рис.

4) состоит из основания 1, штанги 2, рамки 3, закрепляемой на штанге винтом 8, нониуса 4, державки 6, закрепляемой винтом 7, и микрометрической подачи 5 рамки. В рамку 3 вставляют сменные ножки.

Ножки имеют различное назначение: так, ножка 9 – служит для измерения высоты, 10 – для закрепления круглых чертилок, 11 – для разметки.

Ножки, которые могут быть также использованы для нанесения рисок на размечаемых деталях, специально затачивают, создавая необходимые для разметки режущие лезвия. Способы отсчета размеров по штангенрейсмасу такие же, как и для штангенциркуля.

Рис. 4. Штангенрейсмас с принадлежностями (ножками)

Измерение или разметку штангенрейсмасом производят на разметочной плите. Перед измерением проверяют нулевую установка инструмента. Для этого рамку с ножкой опускают до соприкосновения с плитой или специальной базовой поверхностью (в зависимости от вида ножки). При таком положении нулевое деление нониуса должно совпасть с нулевым делением шкалы штанги.

Проверив настройку штангенрейсмаса, можно приступить к измерениям (рис. 5, а). При измерении высоты детали опускают вручную рамку с ножкой, немного не доводя ее до детали. Дальнейшее перемещение ножки до соприкосновения с деталью осуществляют с помощью гайки 5 микрометрической подачи.

Рис. 5. Настройка инструмента на размер

Затем скользящим движением штангенрейсмаса по плите от детали выводят ножку из соприкосновения с деталью. После этого скользящим возвратным движением штангенрейсмаса по плите делают попытку поставить ножку на прежнее место.

Если натяг был большой, то ножка уткнется в деталь, если натяга не было, то не произойдет соприкосновения с деталью. Если натяг был небольшой, то ножка, соприкоснувшись с деталью, станет на свое место.

В этом положении рамку стопорят винтом 8.

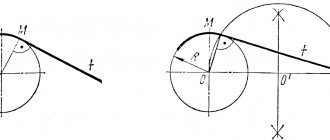

При измерении с помощью игл (рис. 5, а) необходимо от показания штангенрейсмаса М вычесть величину m, которая соответствует такому положению рамки 2, когда острие иглы находится в одной плоскости с плоскостью основания прибора.

При разметке размер устанавливают по шкалам нониуса и штанги заранее (рис. 5, б).

Риску на детали прочерчивают острым концом ножки при перемещении штангенрейсмаса по плите, стараясь перемещать ножку перпендикулярно к размечаемой поверхности.

Нанесение вертикальных рисок можно производить по угольнику.

Угольники (90°) применяют для проверки (или разметки) прямых углов. Угольники (рис. 6, а) служат для проверки неточных изделий. Такие угольники изготовляются цельными, из одного куска материала, и имеют обе стороны одинаковой толщины.

Рис. 6. Угольники

Угольники с широким основанием (рис. 6, б) отличаются тем, что короткая сторона их толще длинной. Они предназначены для проверки прямоугольности при установке изделия на проверочной плите.

Чертилка круглая является инструментом для нанесения разметочных рисок (рис. 7). Она изготовляется из круглой инструментальной стали марки У10 или У12. Рабочий конец чертилки закаливают до твердости 55–58 HRC на длине 20–30 мм и остро затачивают.

Рис. 7. Чертилки

В целях повышения износоустойчивости чертилок их концы иногда покрывают тонким слоем твердого сплава.

Для нанесения вертикальных рисок угольник устанавливается широким основанием на плиту, длинной стороной прислоняется к размечаемой поверхности в вертикальной плоскости (рис. 8, а). Выверяют положение кромки длинной стороной угольника в горизонтальной плоскости и чертилкой наносят вертикальную риску на размечаемой поверхности.

Рис. 8. Нанесение вертикальных разметочных линий

В результате повторения операций с нанесением горизонтальных и вертикальных рисок можно получить пересечение рисок, по которым впоследствии будут просверлены отверстия (рис. 8, б).

Для того, чтобы взаимное расположение отверстий было более точным, необходимо их координаты наносить на плоскость от основания плиты и от боковой грани заготовки, если она вертикальна, или от произвольно проведенной вертикальной линии, но тогда необходимо пересчитать координаты положения вертикальных рисок от этой вертикальной линии.

Разметочные кернеры (рис. 9, а) служат для сохранения точности расположения отверстий при сверлении по разметке. Для этого необходимо накернить их расположение (на пересечении рисок сделать углубления, керны (рис. 9, б).

Рис. 9. Разметочный кернер (а) и накернивание (б)

Разметочные кернеры изготовляют из инструментальной стали У7А или реже У8А и подвергают термообработке. Острие кернера затачивают на конус с углом 60°.

При более точной разметке используют малые кернеры с острием, заточенным под углом 30–45°.

У кернера для наметки разметки отверстий, подлежащих сверлению, угол заострения делают равным 75°.

Во время работы разметочные риски становятся мало заметны из-за стружки, пыли, следов замасленных рук и т.п. Поэтому после нанесения рисок производят также их накернивание.

При работе кернер удерживают тремя пальцами левой руки (рис. 9, б). Опираясь на мизинец руки, кернер наклоняют в сторону от себя и совмещают его острый конец с центром перекрестия или с серединой разметочной риски.

Найдя нужную точку и зафиксировав на ней мизинцем положение острия кернера, приводят кернер в положение перпендикулярное к накерниваемой поверхности, после чего правой рукой наносят резкий удар молотком по бойку кернера.

Необходимо следить, чтобы в момент удара кернер и молоток находились на одной вертикали с тем, чтобы не произошло смещения острия кернера в момент удара молотком.

При ремонте часто приходится увязывать размеры сопрягаемых деталей, обрабатывая одну из деталей по другой. В таких случаях прибегают к разметке “по месту”.

Если, например, необходимо сместить резьбовые отверстия на корпусе под фланец, то фланец устанавливают в нужное положение, в крепежное отверстие вставляют направляющую втулку и через нее производят накернивание положения резьбового отверстия.

После сверления и нарезания резьбы устанавливают фланец на место и через новое резьбовое отверстие крепят его к корпусу болтом. Затем через втулку накернивают положение остальных отверстий.

При накернивании контуров деталей центры этих углублений (кернов) должны располагаться точно на разметочных линиях, чтобы после обработки детали на ее поверхности оставалась несрезанной половина керна.

На длинных рисках простого очертания керны располагают с шагом 20 ÷ 100 мм; на коротких рисках, а также в углах, перегибах и закруглениях – с шагом 5 ÷ 10 мм. На закруглениях керны располагают с меньшим шагом.

На пересечениях рисок керны располагают в том случае, если это необходимо для последующей механической обработки (для сверления отверстий, сопряжения поверхностей, ограничения перемещения инструмента и т.п.).

Обработанные поверхности точных деталей обычно не накернивают либо же ставят керны на продолжении рисок – на боковых сторонах детали.

В ряде случаев на постоянном расстоянии от рабочих рисок наносят контрольные риски, которые не накернивают.

Циркули используют для разметки окружностей и дуг, деления отрезков и окружностей, а также для геометрических построений. Циркулями пользуются и для переноса размеров с измерительных линеек на деталь.

Разметочные циркули бывают различными по конструктивному исполнению, но в основном состоят из двух шарнирно соединенных ножек со вставными иглами.

Особенностью конструкции циркуля на рис. 10, а является наличие устройства 3, которое дает возможность установить расстояние между иглами циркуля непосредственно по его шкале с точностью до 0,2 мм. Микрометрические винты 1 и 2 повышают точность этой установки. Сменные иглы 4 затягиваются гайками 5.

Рис. 10. Слесарные циркули: а – циркуль с измерительной шкалой; б – разметочный штангенциркуль

На рис. 10, б показан разметочный штангенциркуль, в основном предназначенный для разметки линий и окружностей больших диаметров.

Он состоит из штанги 3 с миллиметровыми делениями и измерительных ножек – неподвижной ножки 2 с измерительной иглой 10, которая может устанавливаться по высоте и стопориться в нужном положении стопорным винтом 1, и подвижной ножки 9 с рамкой 5 и с нониусом 6, которая закрепляется на штанге 3 в нужном положении стопорным винтом 4. Стопорный винт 7 предназначен для закрепления вставной иглы 8 или резца.

Разметка будет более четкой, если поверхности заготовки, подлежащие разметке, окрасить меловой краской или раствором медного купороса, быстросохнущими лаками и красками. Краску берут готовую или приготовляют сами.

Меловую краску готовят из порошка мела, разведенного в воде, с добавлением небольшого количества растительного (льняного) масла и столярного клея. Для получения раствора медного купороса берут три чайные ложки купороса на стакан воды.

Меловым раствором покрывают черновые необработанные поверхности. Раствором медного купороса окрашивают только стальные и чугунные заготовки с предварительно обработанными поверхностями небольшой площади.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкой определяется, прежде всего, сложностью пространственной конфигурации детали.

Разметка изделий и заготовок из металла: инструмент, способы, правила | Строительный вестник

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора. Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа. Применяясь к этим точкам и линиям, и проводят обработку.

Основное понятие и типы разметки

Как правило, размечают уникальные детали и изделия, производимые малыми и сверхмалыми сериями. Для крупносерийного и массового производства заготовки не размечают, вместо этого используют специальную оснастку и управляющие программы.

Что такое разметка

Операция нанесения размеров и формы изделия на заготовки называют разметкой. Цель операции — обозначить места, в которых следует обрабатывать деталь, и границы этих действий: точки сверления, линии загиба, линии сварных швов, обозначение маркировки и т.п.

Разметку производят точками, которые называют кернами и линиями, которые называют рисками.

Риски процарапываются в поверхности металла острым инструментом или наносятся маркером. Керны набиваются специальным инструментом — кернером.

По способу выполнения различают такие виды разметки, как:

- Ручная. Ее делают слесари.

- Механизированная. Выполняется с использованием средств механизации и автоматизации.

По поверхности нанесения различают

- Поверхностная. Наносится на поверхность заготовки в одной плоскости и не связана с линиями и точками разметок, наносимых на другие плоскости.

- Пространственная. Проводится в единой трехмерной системе координат.

Замечания по правке и разметке для тонколистового металла

Выбор между поверхностной и пространственной разметкойопределяется, прежде всего, сложностью пространственной конфигурации детали.

Требования к разметке

Слесарная разметка должна отвечать следующим требованиям:

- точно передавать ключевые размеры чертежа;

- быть ясно видимой;

- не стираться и не смазываться в ходе операций механической и термической обработки;

- не ухудшать внешний вид готового изделия.

Разметка деталей должна проводиться качественным инвентарным инструментом и приспособлениями, подлежащими периодической поверке.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Для того чтобы разметить наклонные линии, используют разметочный транспортир с шарнирной линейкой, закрепленной в его нулевой точке.

Для особо точной разметки в слесарном деле применяют штангенциркули. Они позволяют измерять расстояния и процарапывать риски с точностью до сотых долей миллиметра.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через

каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Брак при разметке

Прежде всего, при разметке всплывает брак, допущенный на предыдущих стадиях изготовления. Продукция заготовительных участков или цехов, а также материалы, приобретенные на других предприятиях, обнаруживают:

- нарушение размеров

- искажение формы

- коробление.

Такие отливки или прокат дальнейшим разметочным операциям не подлежат, а возвращаются в подразделение или организацию, допустившую брак, для его исправления.

На этапе собственно разметки брак может быть вызван следующими факторами:

- Неточность чертежа. Слесарь, не задумываясь, отображает неправильные размеры на детали, и в ходе дальнейшей обработки выходит бракованная продукция.

- Неточность или неисправность инструментов. Все разметочные инструменты подлежат обязательной периодической поверке в метрологической службе предприятия или в авторизованном метрологическом центре.

- Неправильное использование инструмента или вспомогательных разметочных принадлежностей. Известны случаи, когда вместо мерных калиброванных подкладок для выставления уровня использовались обычные подкладки. В этом случае также возможна ошибочное нанесение углов и уклонов.

- Неточность установки заготовки на разметочный стол или плазу. Приводят к перекосам при откладывании размеров, нарушению параллельности и соосности.

- Неправильный выбор базовых плоскостей. Возможно также, что часть размеров наносилась от базовых плоскостей, а часть — от черновых поверхностей заготовки.

Отдельно в ряду причин брака стоят ошибки разметчика. К ним относится:

- Неправильно прочитанный чертеж. Возможно нанесение радиуса вместо диаметра и наоборот, неточное нанесение центров отверстий относительно центровых рисок и т.п. В случае возникновения затруднений слесарь обязан обратиться за разъяснениями к бригадиру или мастеру.

- Неаккуратность и невнимательность при кернении и нанесении линий.

Человеческий фактор, к сожалению, является наиболее распространенной причиной разметочного брака.

Халатность может допустить как сам слесарь, так и его руководители, не поверившие вовремя инструмент или выдавшие неподходящие разметочные приспособления.

Обычно разметочные операции поручают наиболее опытным и ответственным работникам, рассчитывая на то, что они не будут механически переносить размеры с чертежа на заготовку, а отнесутся к делу вдумчиво и вовремя заметят и устранят причины возможного брака самостоятельно или обратившись к своим руководителям.

Нанесение рисок

Стандарт регламентирует порядок нанесения разметочных линий:

- горизонтальные;

- вертикальные;

- наклонные;

- криволинейные.

Нанесение криволинейных элементов после прямолинейных дает еще одну возможность проверить их точность. Дуги должны замыкать прямые, сопряжение должно быть гладким.

Прямые риски проводят хорошо заточенной чертилкой, без отрыва за один прием. Чертилку при этом наклоняют в сторону от линейки или угольника, чтобы не вносить искажений.

Параллельные прямые чертят, используя угольник и перемещая его вдоль опорной линейки на требуемую дистанцию.

Если в заготовке уже есть отверстия, то для привязки разметочный линий к ним применяют специальный инструмент — центроискатель.

Накернивание разметочных линий

Для того чтобы точнее провести риску, в ее начале и в конце ставят керны. Это позволяет визуально контролировать положение линейки во время прочерчивания.

На рисках большой протяженности вспомогательные керны ставятся также и через каждые 5-15 см.

Линии окружностей накернивают в четырех точках — концах перпендикулярных диаметров.

Если размечают уже обработанные поверхности, то кернение применяют только в начале и конце рисок.

Накернивание разметочных линий

После чистовой обработки риски продлевают на боковые поверхности и ставят керны уже на них.

Приемы разметки

В слесарном деле применяют следующие приемы:

- По шаблону. Используется в случае мелкосерийного производства. Шаблон изготавливают из металлопроката, всю партию размечают (или даже обрабатывают) через единожды размеченные прорези и отверстия в этом листе. Для деталей сложной формы может быть сделано несколько шаблонов для разных плоскостей.

- По образцу. Размеры переносят с детали — образца. Применяется при изготовлении новой детали взамен сломанной.

- По месту. Используется при производстве сложных многокомпонентных изделий и конструкций. Заготовки размещаются на плоскости или в пространстве в том порядке, в котором они входят в конечное изделие и размечаются совместно.

- Карандашом (или маркером). Используется для заготовок из сплавов алюминия, чтобы чертилка не разрушала пассированный защитный слой.

- Точная. Делается теми же методами, но применяются измерительные и разметочные инструменты особой точности.

Приемы выполнения разметки металлических деталей

Выбор приемов проводят в соответствии с конструкторскими и технологическими указаниями.

Что такое разметка металла — Справочник металлиста

Прежде чем приступать к обработке заготовки из тонколистового металла, ее следует разметить, т.е. нанести на заготовку контуры будущего изделия.

С поверхности металла, в отличии от дерева, легко стираются как грифельные, так и меловые линии. Для того чтобы линии разметки не стирались, поверхность металла можно предварительно окрасить.

В этом случае можно использовать традиционный разметочный инструмент — карандаш. Но такой процесс разметки будет длительным и неудобным.

Существует наиболее простой и широко распространенный способ — использование чертилки.

Так же, для разметки используются следующие инструменты:

Разметка — одна из важных и ответственных операций. От точности ее выполнения зависит качество будущего изделия. Если заготовка размечена неправильно, то в дальнейшем и резание заготовки пройдет не по размерам. Особенно это важно при изготовлении объемных изделий, где от качества правильно вырезанных границ зависит дальнейшая работа.

Перед разметкой заготовку правят, очищают от пыли, загрязнений и следов ржавчины.

Сначала на расстоянии примерно 5-8 мм от края заготовки чертилкой по линейке проводят

базовую линию. Далее построение ведется от базовой линии. Линии, наносимые при разметке, называют рисками. Риски бывают основными и вспомогательными.

Основными рисками обозначают границы обработки. От вспомогательных рисок откладывают размеры для проведения основных рисок.Проводить точные линии чертилкой несложно.

При нанесении прямых рисок линейку или угольник необходимо плотно прижимать к заготовке так, что бы не было просвета.

Чертилку во время проведения риски берут как карандаш, и, не прерывая движения, проводят риску необходимой длинны. Острый конец чертилки должен быть прижат к линейке, а наклонена чертилка должна быть в сторону от линейки. И угол наклона не следует менять, иначе риска окажется кривой и не параллельной линейке.

Нельзя проводить линию дважды, т.к. сложно попасть второй раз на ту же самую линию. В результате линия может оказаться двойной. Если качество нанесенной риски вас не устраивает, то следует ее зачистить наждачной бумагой, и провести операцию заново.

Если необходимо разметить несколько одинаковых деталей, то применяют шаблоны — пластины-образцы имеющие контуры деталей. Прежде чем выполнить разметку по шаблону, необходимо приложить его к заготовке и проверить умещается ли весь шаблон на лист.

Для экономного расходования материала стараются найти такое положение шаблона на листе, что бы при последующем вырезании заготовок из листа было как можно меньше отходов и обрезков.

После чего шаблон плотно прижимают к плоскости заготовки рукой или струбциной и обводят чертилкой.

Центры отверстий размечают при помощи кернера. В размеченный центр отверстия устанавливают керн и легким ударом молотка по его бойку делают на поверхности заготовки небольшую лунку (керн).

Если необходимо выполнить разметку окружности или скругления, то в полученный керн устанавливают ножку разметочного циркуля, заранее настроенного на необходимый радиус окружности, и второй ножкой очерчивают окружность.

- Перед разметкой необходимо проверить исправность разметочных инструментов.

- Выполнять разметку только после правки заготовки.

- Остерегаться острых кромок листовой заготовки и проволоки.

- Не класть чертилку и разметочный циркуль в карман рабочего халата.

- Передавать чертилку только кольцом от себя.

Виды и способы обработки различных материалов

Технологии ручной и машинной обработки древесины и древесных материалов.Технологии ручной и машинной обработки металлов и искусственных материалов

Page 3

Виды и способы обработки различных материалов Сферы производства. Профессиональная карьера и образование.Технологии исследовательской и опытнической деятельности.Ведение домашнего хозяйства. Ремонтные и строительные работы. Темы домашней экономики.

Page 4

С начала февраля возобновляются работы по созданию видеоблога на канале «Бородатый трудовик»

7 и 8 октября для 5-6 классов на Олимпийском портале olymp74.ru 7 и 8 октября для 7-8 классов на Олимпийском портале olymp74.ru (1 тур — теория) Не забываем принять участие!

Поздравляю всех с наступлением нового учебного года и напоминаю о соблюдении дисциплины в школьной мастерской: В мастерскую заходи с разрешения учителя. Сумку со школьными принадлежностями клади в отведенное для этого место. На рабочий стол положи только необходимые для урока школьные Читать дальше…

Нельзя представить себе современный город без высотных зданий. И наш Лего-город обойтись без них никак не смог. Ученики 5-7 классов на своих уроках технологии, разбившись на команды, постарались выстроить самую высокую башню. Помимо высоты башни учитывалась ее эстетика и устойчивость Читать дальше…

Темой для творческой разминки стал «транспорт». Некоторые варианты достаточно интересны. Но есть и модели отличающиеся своей простотой и надежностью. Не обошлось без неожиданных решений. Один из видов транспорта и не транспорт вовсе, а береговой пост полиции. Но мы — за Читать дальше…

Ученики 6Г на урок получили задание «Городской пейзаж». Что из этого получилось — смотрите на фотографиях.

Собирать машинки из лего куда интересней, чем сортировать конструктор. Но 7А нашел выход и совместил приятное с полезным. Сначала была организована автомастерская, затем — выставка транспорта. И только потом — сортировка. Но все удалось. Отдельное спасибо Евгению и Санджару за Читать дальше…

Итак, проект Лего-города приносит свои первые результаты.

В ближайшее время начнем обновлять экспозицию в аквариуме. Специально для хранения деталей было приобретено 80 пластиковых контейнеров разных Читать дальше…

Проект «Лего-город» начал свое существование. В холле первого этажа выставлен в целях привлечения внимания первый, пробный экземпляр. Приглашаем всех присоединиться к нашему проекту. Если у вас есть конструктор Лего в который вы давно уже не играете, или он валяется по Читать дальше…

Вот и окончились импровизированные каникулы в виде двух недельного карантина. Работа в мастерских начата. В ближайших планах открытие лего-выставки и сбора лего-деталей для постройки большого Лего-города. С 29 февраля, в рамках проведения школьной недели технологии (с 29 февраля по 5 Читать дальше…

Разметка изделий из металла

При производстве изделий из металла исходный материал — отливки, листовой и профильный прокат — не соответствует по размерам и форме чертежу конструктора.

Чтобы отрезать лишний металл, высверлить, отштамповать, сварить или другим образом обработать заготовку, на нее наносят ключевые точки чертежа.

Применяясь к этим точкам и линиям, и проводят обработку.

Разметка изделий из металла