Пробивка отверстий в металле: особенности технологии

Наиболее подходящими для пробивки считаются листы металла толщиной не менее 0,5 и не более 4 мм. В отличие от перфорации пробивка труб не представляется возможной, и это связано с особенностями оборудования.

Как и при гибке, с заготовкой соприкасаются два элемента — матрица и пуансон. Последний играет роль пробойника, а матрица — подложки под лист, в которой имеются отверстия. Так как пробивка отверстий в листе относится к серийным производствам, главным требованием к пуансону и матрице считается износостойкость.

Ручное пробивание отверстий в металле

Пробивание отверстий вручную (рис. 72, а) осуществляют ударами слесарного молотка по головке бородка (пробойника), предварительно установленного на месте будущего отверстия в металле. Этим способом пробивают отверстия диаметром от 1 до 8 мм в листовой стали с пределом прочности до 30 кг/мм2.

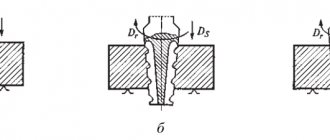

Бородки слесарные (рис. 72,6) изготовляют шести размеров (ГОСТ 7214—54): длиной L 85, 90, 100, 120, 150 и 175 мм, имеющих диаметр оттянутой рабочей конусной части d соответственно 1, 2, 3, 4, б и 8 мм. Средняя часть бородка имеет круглое сечение и гладкую поверхность. Поэтому бородок удобно держать в руке во время пробивания отверстия. Средняя часть бородка соответственно указанной длине L имеет диаметр D 6, 6, 8, 10, 12 и 16 мм.

Рис. 72. Пробивание отверстий вручную: а — схема пробивания, б — бородок, в — схема совмещения бородка с осевыми разметочными линиями, г — схема последовательности пробивания отверстий, д — пробивание отверстия по шаблону

Головка бородка, являющаяся ударной частью, оттянута слегка на конус и края ее округлены. При такой форме ударной части сила удара слесарным молотком по бородку используется с наилучшим результатом, так как удары приходятся по центру ударной части и создается более устойчивое положение бородка во время пробивания.

Бородки изготовляют в основном из инструментальной углеродистой стали У7А. Рабочая часть бородков на длине всего конуса, т. е. примерно на 1/3 общей длины бородка, термически обработана до твердости HRC 52— 57, а головка на длине /, = 10—15 мм термически обработана до твердости HRC 32—40.

Слесарные молотки применяются двух типов: с круглым бойком и с квадратным бойком. Слесарные молотки с круглым бойком (ГОСТ 2310—54) изготовляют семи номеров. Молотки каждого номера характеризуются весом и габаритными размерами. Для пробивания отверстий обычно применяют молотки № 2 весом 400 Г и № 3 весом 500 Г.

Слесарные молотки с квадратным бойком изготовляют шести номеров. Для пробивания отверстий применяют молотки № 4 весом 400 Г и № 5 весом 500 Г.

Рабочие концы молотков — бойки термически обрабатывают до твердости HRC 49—56 на 1/5 общей длины молотка с обоих концов. Молотки надежно насаживают на деревянные ручки, изготовляемые из крепких пород Дерева (рябины, кизила, граба, клена или березы). Ручки должны быть без сучков и трещин, поверхности хорошо отшлифованы и покрыты олифой. Ручки имеют эллиптическое сечение, благодаря этому молотки хорошо удерживаются в руке. Длина ручки зависит от веса молотка: чем больше вес, тем длиннее ручка. Обычно для молотков весом 400 Г применяют ручки длиной 300 мм, а для молотков весом 500 Г — длиной 320—380 мм.

Отверстия пробивают вручную по разметке и по шаблону. При пробивании отверстий по разметке бородок устанавливают на размечаемом материале так, чтобы торец рабочей конусной части находился в пределах окружности размечаемого отверстия, т. с. не был сдвинут влево за точку А (рис. 72, б) или вверх за точку Б, или вправо за точку В, а также вниз за точку Г. Значительно ускоряет работу применение бородков с неглубокими рисками, сделанными на рабочей конусной части (см. рис. 72,6) сечение Л—Л. Бородок с такими рисками совмещают с осевыми разметочными линиями.

Отверстия пробивают вручную обычно начиная с середины детали и ведут в последовательности, показанной на рис. 72, г. Такой порядок пробивания способствует меньшей деформации пробиваемого материала.

Пробивание отверстий по шаблону (рис. 72, д) выполняют без предварительной разметки. На деталь накладывают шаблон, а затем деталь и шаблон стягивают струбцинами. Пробивание отверстий по шаблону производится быстрее, чем пробивание по разметке, так как при первом способе не требуется совмещать торец конусной части бородка с центром осевых линий на размечаемом металле.

Инструменты для пробивки отверстий в металле

Простейшими технологиями пробивки считаются ручные: сверление дрелью или пробивка при помощи ударного инструмента. Если просверлить отверстие можно на фрезерном, токарном или сверлильном оборудовании, “ударную” пробивку осуществляют на ручных прессах.

Более качественным и надежным оборудованием для пробивки отверстий считаются прессы. Самый простой из них — пресс-ножницы. Несмотря на ограниченность функционала, на таком инструменте можно разделить лист на полосы и выполнить простейшую перфорацию — в виде отверстий треугольной или квадратной формы. Пробивка более сложных требует установки дополнительного инструмента.

И, наконец, самым мощным и точным оборудованием для выполнения этой операции считаются прессы. В зависимости от строения и назначения они могут быть револьверными или координатными. Координатные позволяют не только пробить любое количество отверстий, но и сделать массово.

Расчет необходимого усилия пробивки

Качество пробивных работ напрямую зависит от усилий, которые прилагает станок. И если механическое оборудование приходится настраивать вручную, для машины с чпу этот показатель можно внести в программу. Величина усилия рассчитывается перемножением четырех значений:

- периметра пуансона;

- толщины листа;

- коэффициента, соответствующего виду материала;

- усилия самого материала.

Исчисляется она в тоннах на квадратный миллиметр.

Если сравнивать металлы по мягкости-жесткости, самым податливым является мягкий алюминий (коэффициенты 0,30-0,50). Самый высокий коэффициент вида материала у нержавеющей стали — 1,50.

Недостатки технологии

Надо помнить о том, что качество получаемой продукции напрямую зависит от нескольких факторов, среди них которых — качество инструмента, настройки оборудования, добротности программного обеспечения, применяемого для создания управляющей программы.

Координатная пробивка и ее недостатки

Но надо отметить, что в принципе, вне зависимости от способа получения группы отверстий, дефекты при ручной пробивке и автоматизированной одинаковы.

Смещение отверстий

Чаще всего при изготовлении группы отверстий можно встретить такой дефект, как смещение отверстий относительно друг друга или сторон листа. Этот дефект, может проявиться из-за ошибок в программе, неправильных настроек станка и пр.

Заусенцы

Этот дефект появляется вследствие того, что неправильно подобраны размеры пуансона и матрицы. Кроме того, заусенцы появляются в результате некачественной заточки инструмента.

Пуансоны и матрицы

Борозды

Нередки случаи появления бород на поверхности отверстия вдоль его оси. Они вызваны наличием дефектов поверхности пуансона.

Борозды при пробивке металла

Трещины

Образование трещин на кромках пробиваемых отверстий вызвано тем, что их диаметр близок по размеру к толщине листа.

Цены на координатную пробивку отверстий в металле

Формулы подсчета цены пробивки отверстий в листе не существует. Каждое предприятие устанавливает ее самостоятельно исходя из затрат. К ним относятся:

- время на обработку одного листа и на подготовительные операции, предшествующие обработке;

- количество и форма отверстий;

- наличие готовой программы обработки или необходимость ее писать;

- объем заказа (чем выше серийность, тем ниже цена за одно отверстие);

- срочность заказа;

- амортизация инструмента.

Стоимость пробивки одного отверстия обычно начинается от пяти рублей и может исчисляться десятками — в зависимости от сложности.

Координатная пробивка металла

Такой способ получения отверстий подразумевает то, что отверстия будут получены в определенном последовательности. Эта операция может быть использована при изготовлении как простых деталей, так и довольно сложных металлоконструкций. Такая обработка листового металла требует от оборудования и управляющей программы высокой точности, так как ошибки в настройке и программном коде могут привести к получению некондиционной продукции.

Координатная пробивка металла

Пробивка металла, как технологическая операция существует довольно давно, но в последние годы, благодаря появлению систем с числовым программным обеспечение, она существенно видоизменилась. Так, современное оборудование позволяет выполнять операции по пробою отверстий с точность их размещения до 0,05 мм. Координатно пробивное оборудование позволяет обрабатывать стали разных марок толщиной от 0,5 до 8 — 10 мм. Координатная пробивка металлического листа используется при производстве деталей корпусов, крепежных комплектов и пр. Для получения набора отверстий применяют серию ударов пуансона по листу. Порядок пробоя заносится в управляющую компьютерную программу. Кстати, использование компьютерных программ и соответствующего инструмента для пробивки отверстий в металле гарантирует качество готовых изделий.

Применение координатно — пробойных прессов для пробивки отверстий в металле обеспечивает многократное повышение скорости производства и поэтому его применяют для крупносерийного и массового производства деталей из металлического листа.

Смещение отверстий и другие дефекты пробивки

Вероятность брака пробивки отверстий в металле на станках с чпу полностью исключена, однако даже в работу самого совершенного оборудования может “проникать” человеческий фактор. Если программа была написана с ошибками или оборудование было настроено неправильно, возникает один из самых частых дефектов — смещение отверстий. Симметричность их расположения может быть нарушена относительно друг друга или листовой кромки. Увы, этот брак исправить невозможно.

Неопытные работники часто сталкиваются и с такой ошибкой, как образование заусенцев. Это прямое следствие того, что матрица и пуансон не сочетаются по размерам. Второй фактором появления заусенцев — плохая заточка инструмента. Не допускается к работе и неисправный пуансон, так как нарушения на его поверхности могут привести к образованию борозд.

Назначение и особенности

Пробойник-дырокол — это заостренная трубочка из прочного металлического сплава, приставив которую к материалу и ударив по ней можно создать отверстие с ровным круглым контуром. Приспособление можно сделать и самостоятельно из какой-нибудь трубки. Главное — у нее должны быть острые края.

Существует и многослойная разновидность инструмента для пробивки отверстий в металле, с помощью которого можно делать цилиндрические и конические отверстия в элементах. Это приспособления называется зенкер-пробойник, так как в нем объединена пара функций:

- наконечник (пуансон) с заостренной поверхностью пробивает нужное отверстие;

- установленное лезвие позволяет расширить отверстие, чтобы оно достигло необходимого диаметра.

Кроме того, инструмент дает возможность не только сделать диаметр сделанного отверстия больше, но и повышает качество самой работы. Обработка механическим способом предполагает высокую мощность, иначе операция будет выполнена недостаточно точно. «Голыми» руками работать трудно, потому для этой цели могут использоваться станки:

- фрезерные;

- токарные;

- агрегатные.

Обыкновенный пробойник для резины включает в свою конструкцию режущую и калибрующую части, шейку и хвостик. Режущий элемент на инструменте находится под определенным углом, который зависит от обрабатываемого материала. К примеру, для материалов с высокой пластичностью угол варьируется от 15 до 20 градусов, для хрупких металлических сплавов — около 5 градусов.

Часть для калибровки характеризуется цилиндрической формой, на ней находятся специальные кромки, предназначенные для настройки и зачистки создаваемых отверстий. На самом конце этого элемента расположен маленький обратный конус, который предотвращает повреждение зубчиков.

Число зубьев в каждой разновидности разное и зависит от назначения. Они расположены равномерно для обеспечения максимально чистой обработки поверхности и увеличения эффективности.