Виды работ

Специалисты выделяют две технологии клепки — горячую и холодную. Каждая из них применяется в разных ситуациях.

Горячая клепка

Перед соединением деталей стержень крепежного элемента нагревается. Температуру нагревания мастера определяют по цвету — металл должен быть раскален докрасна. Для проведения горячей клепки подходят стержни толщиной от 8 мм.

Холодная клепка

Стандартная технология, применяемая в разных ситуациях. Чаще холодную клепку проводят в домашних условиях, небольших мастерских для изготовления изделий, на которые не будут воздействовать большие нагрузки. Для ее выполнения применяются стержни толщиной не более 8 мм.

Лист металла с клепками

Виды заклепок

Виды заклепок для металла:

- Полутрубчатые. Имеют небольшой показатель прочности, но устанавливаются просто. Подходят для соединений, которые не будут подвергаться большой механической нагрузке.

- Пистонные. Изготавливаются из мягких видов металлов, легко монтируются. Предназначены для простых соединений.

- Вытяжные, закладные. Состоят из двух частей. Удобны в установке.

- Стандартные. Подходят для создания разных видов швов.

Еще один вид — гаечные или резьбовые. Подходят для скрепления деталей с тонкими стенками.

Клепка

Клепка — это получение неразъемных соединений при помощи заклепок, применяемых при изготовлении металлических конструкций (фермы, балки, различного рода емкости и рамные конструкции). Заклепка представляет собой цилиндрический стержень из пластичного металла, на одном конце которого выполнена головка, называемая закладной. В процессе выполнения операции клепки на второй стороне стержня, устанавливаемого в отверстия соединяемых заготовок, образуется вторая головка заклепки, которую называют замыкающей. Закладная и замыкающая головки в основном бывают полукруглыми и потайными (рис. 5.14). Необходимость применения пластичного металла для изготовления заклепок связана с тем, что ее головки образуются в результате пластического деформирования стержня заклепки. При выполнении заклепочных соединений заклепки следует выбирать из того же материала, из которого выполнены детали, подлежащие соединению. Это предупреждает появление гальванических пар, приводящих к коррозии в месте соприкосновения заклепки и детали. Процесс клепки состоит из двух этапов — подготовительного и собственно клепки.

Подготовительный процесс клепки включает в себя сверление или пробивку отверстия под заклепку и формирование углубления в нем с помощью зенкования под закладную и замыкающую головки, если это необходимо. Собственно клепка включает в себя установку заклепки в подготовленное отверстие, натяжку склепываемых заготовок, формирование замыкающей головки и зачистку после клепки. В зависимости от характера заклепочного соединения клепка выполняется холодным (без нагрева) и горячим (с предварительным нагревом заклепки до температуры 1000… 1 100°С) способом. На практике горячая клепка применяется в тех случаях, когда используются стальные заклепки диаметром свыше 12 мм.

Типы стержней и закладочных головок

По типу стержня заклепки бывают:

- Пустотелые. Внутри стержня присутствует свободная полость цилиндрической формы. Они не выдерживают высокие нагрузки, но легко расклепываются.

- Полупустотелые. В области закладной головки стержень сплошной.

- Сплошной стержень. Заклепки тяжело устанавливать, но они выдерживают высокую нагрузку.

Возможные типы головок — конические, цилиндрические, полукруглые.

Заклепки для металла (Фото: Instagram / stroimarket_erme)

Типы швов

Типы клепочных швов:

- Прочный. Применяется, если нужно получить соединение высокой прочности. На готовую деталь при эксплуатации будет воздействовать большие нагрузки.

- Плотный. Применяются при изготовлении герметичных емкостей для хранения или перекачки жидкостей. Выдерживает небольшое давление.

- Прочноплотный. Применяются при сборке металлоконструкций, изделий, на которые будет воздействовать большое давление.

Зависимо от расположения крепежных элементов швы могут быть многорядными, двухрядными, однорядными.

Типы заклепок и заклепочных швов

Наиболее часто при монтажных работах применяются типы заклепок с полукруглой и потайной головкой. В связи с тем что заклепки с потайной головкой недостаточно прочно соединяют детали в месте клепки, их применение ограничено. Такой тип заклепок используются только в тех случаях, когда их головки по условиям эксплуатации конструкции не должны выступать над ее поверхностью. В зависимости от назначения и условий эксплуатации возможно употребление заклепок и с другими формами головок (рис. 5.15).

Выбор размеров заклепок зависит от толщины соединяемых клепкой деталей. Диаметр заклепки должен быть, как правило, равным суммарной толщине соединяемых деталей. Длина стержня заклепки определяется с учетом образования замыкающей головки, усадки стержня в процессе клепки и необходимости заполнения зазора между стержнем заклепки и стенка ни отверстия под нее.

Рассмотрим порядок определения длины стержня заклепок с потайной (см. рис. 5.14, а) и полукруглой (см. рис. 5.14, б) головками. В обоих случаях длина заклепки / определяется, исходя из толщины склепываемых деталей S и длины /0 части стержня заклепки, выступающей из отверстия над поверхностью соединяемых деталей. Длина выступающей части стержня зависит от диаметра заклепки и формы замыкающей головки. Для заклепок с полукруглой головкой 10= (1,2… 1,5)d, для заклепок с потайной головкой 10 = (0,8… ,2)d.

Для обеспечения свободной, но достаточно плотной установки заклепки диаметр отверстия должен быть несколько больше диаметра заклепки:

Диаметр заклепки, мм 2,0 2,3 2,6 3,0 3,5 4,0 5,0 6,0 7,0 8,0

Диаметр сверла, мм:

точная сборка…. 2,1 2,4 2,7 3,1 3,6 4,1 5,2 6,2 7,2 8,2

грубая сборка…. 2,3 2,6 3,1 3,5 4,0 4,5 5,7 6,7 7,7 8,7

В случаях, если невозможно сформировать в соединении замыкающую головку, применяют взрывные заклепки (рис. 5.15, ё). Такая заклепка, заполненная взрывчатым веществом, устанавливается в отверстие соединяемых деталей и осаживается легкими ударами молотка в холодном состоянии. После этого ее нагревают со стороны закладной головки каким-либо нагревательным прибором (например, паяльником), в результате чего происходит взрыв вещества, помещенного в стержне заклепки и его конец расширяется, образуя замыкающую головку.

Для соединения тонких металлических листов и деталей из неметаллических материалов используются трубчатые заклепки (рис. 5.15, ж), замыкающая головка которых образуется развальцовкой.

Место соединения деталей при помощи заклепок называется заклепочным швом. В зависимости от характера соединения и егоназначения заклепочные швы подразделяют на три вида: прочные, плотные и прочноплотные.

Прочный шов применяется в тех случаях, когда необходимо получить соединение повышенной прочности. Как правило, это соединения в различных несущих конструкциях: балки, колонны, подъемные сооружения и другие подобные конструкции.

Плотный шов используется при клепке резервуаров и сосудов для жидкостей, трубных соединений для транспортировки газов и жидкостей под небольшим давлением.

Прочноплотный шов служит для соединения деталей в устройствах и конструкциях, работающих под большим давлением, например в паровых котлах.

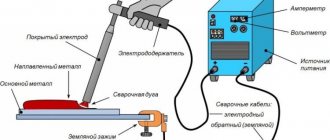

По взаимному положению деталей соединения различаются два типа швов: встык и внахлестку (рис. 5.16, а). Соединение деталей встык осуществляется с помощью накладок. В соединении используется одна (рис. 5.16, б) или две (рис. 5.16, в) накладки. Заклепки при любом виде соединения можно располагать в один, два, три и более рядов. В зависимости от количества рядов заклепок в соединении различают одно-, дву- и многорядные заклепочные соединения (рис. 5.17).

Расстояние между заклепками в соединении выбирается в зависимости от типа соединения (однорядное или двурядное). В однорядных швах расстояние между осями заклепок (шаг) должно быть равно трем диаметрам заклепки, а расстояние от края соединяемых деталей до оси заклепок в соединении должно составлять не менее полутора диаметров. При выполнении двухрядных швов это расстояние соответственно должно быть равно четырем диаметрам заклепки и полутора, как и в однорядном соединении. Расстояние между рядами заклепок в таких соединениях должно составлять два диаметра.

Принципы выбора размера заклепок

Выбирать заклепки для соединения металлических деталей нужно зависимо от толщины соединяемых листов. При этом нужно учитывать диаметр стержня.

Для определения требуемого диаметра крепежного элемента нужно удвоить толщину металлических заготовок, которые будут соединяться. По длине стержень не должен быть меньше 2 диаметров.

Стандартные диапазоны размеров:

- диаметр — 1–36 мм;

- длина — 2–180 мм.

Мнение о том, что чем больше диаметр, тем выше прочность, ошибочное. Показатель прочности зависит от материала заклепки.

Клепки и заклепочник (Фото: Instagram / suburbblues)

Клепки для металла

В каких случаях специалисты используют заклепочные соединения? Этот вид крепления применяют тогда, когда металлические детали плохо поддаются сварке или сборочный узел в ходе эксплуатации будет активно использоваться, подвергаясь нагрузкам.

Клепка. Основные понятия

Процесс, при котором происходит соединение элементов, называется клепкой. Данный процесс можно разделить на два этапа: подготовительный и клепания.

Клёпка — это установка заклёпок в заранее приготовленное отверстие, натяжение заготовок, создание замыкающей головки и финальная чистка.

Заклёпки

Процесс клёпки осуществляется с помощью заклёпок, изготавливаемых из мягкой стали и представляющих собой стержни в виде цилиндров с двумя головками. Одна из этих головок — закладная, а другая — замыкающая, обеспечивающая крепление деталей.

Заклёпочные соединения классифицируются по следующим категориям:

- прочные (рассчитаны для жесткого соединения при силовых нагрузках);

- плотные (предназначены для резервуаров с небольшим давлением, где необходима полная герметичность);

- прочноплотные.

В настоящее время качество металлических изделий, а также их химический состав можно досконально исследовать через современные и многопрофильные (посмотреть многообразие вариантов) Анализаторы металла и сплавов

Ради герметичного сочленения площадь стыковочной поверхности обрабатывают надежным герметическим средством. Существует три типа клёпки:

- холодная,

- горячая,

- смешанная.

Закладные головки имеют различную форму. Существует два метода образования замыкающей головки: прямой и обратный.

Прямой метод подразумевает нанесение ударов со стороны замыкающей головки и плотное отжатие, которое необходимо для более плотного сочленения деталей.

Обратный метод предусматривает нанесение ударов со стороны замыкающей головки; надёжное соединение нескольких поверхностей происходит одновременно с образованием замыкающей головки.

Технология клепки

Для ручной клепки используется специальный инструмент: кувалда, специальный пневмонический молоток. Хотя в последние годы всё чаще стали применять клепальные прессы, позволяющие увеличить производительность.

Основные инструменты:

- обжимка (оправка, пуансон);

- молоток;

- наковальня — поддержка.

Плюсы заклепочных соединений

Блокирует образование усталостных трещин, что позволяет повысить надежность изделия. С помощью заклепочных соединений возможно примыкание материалов, которые плохо поддаются или вообще не поддаются сварки.

Минусы заклепочных соединений

Работа по клепке достаточно трудоемкий процесс, требующий от специалиста специальных навыков. Также к недостаткам можно прибавить: шум и вибрацию при работе, обеспечении герметичности, материалоемкость соединения.

Напряжения, допускаемое в соединениях

Имеются показатели допустимости напряжения для материала самой заклепки и деталей.

При переменных нагрузках допускаемые напряжения уменьшаются на 11 — 26%, при холодной клепке — на 30%.

Заклепки для работы вручную

Один из простейших и активно используемых видов заклепок, чаще всего применяемый для тех соединений, которые в дальнейшем не будут разбираться.

Процесс клепки:

- Создается отверстие, куда помещается заклепка.

- В углублении размещается головка заклёпки.

- С помощью молотка поверхности плотно прижимаются.

- Вторая головка развальцовывается круговыми ударами инструмента, придается нужная форма.

Виды клепок (по форме головок):

- с выпуклой головкой. Диаметр 1-36 мм; длина 2-180 мм.

- с потайной головкой. Диаметр 1-36 мм; длина 2-180 мм.

Виды работ: крепление видимых пластин, тонких листов из металла и т.д.

Этапы работ

Этапы:

- Подготовка соединяемых деталей.

- Разметка отверстий.

- Высверливание отверстий.

- Зенковка готовых гнезд.

- Установка крепежных элементов.

- Обжим.

Прежде чем приступать к основным этапам работ необходимо:

- Очистить поверхности от налета, грязи, ржавчины.

- Отметить места будущих отверстия. Перед сверлением их нужно накернить, чтобы сверло не уходило в сторону.

Подготовка металлоконструкций (Фото: Instagram / start_blasting)

Высверливание отверстий

Высверлить отверстия в металлических поверхностях можно с помощью сверлильного станка или ручного электроинструмента. Лучше использовать сверлильный станок, поскольку им можно просверливать отверстия в деталях большей толщины.

При использовании ручного электроинструмента, важно точно контролировать его положение при сверлении, чтобы он не отклонялся в стороны. При сверлении необходимо использовать специальные охлаждающие жидкости. Работать можно только заточенным сверлом.

Вставка заклепок

Этапы:

- Крепежный элемент вставляется в отверстие стержнем снизу-вверх.

- Под закладную головку устанавливается поддержка. Если она потайная, необходимо применять плоскую поддержку.

- Детали уплотняются. Их осаживают в месте клепки. Зазоры между металлическими листами устраняются молотком.

Образование замыкающей головки

Способы выполнения:

- Прямой метод. Удары молотка наносятся по стержню заклепки с той стороны, где образуется замыкающая головка.

- Обратный метод. Удары молотком наносятся по закладной головке.

Слесарные молотки (Фото: Instagram / inforce_tools)

Pereosnastka.ru

Приемы ручной и механизированной клепки

К

атегория:

Клепка

Приемы ручной и механизированной клепки

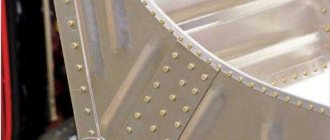

В зависимости от условий образования замыкающей головки различают два метода клепки: прямой и обратный. При свободном подходе к заклепке с обеих сторон применяется прямой (или открытый) метод клепки, при котором удары наносятся со стороны стержня; закладная головка при этом упирается в поддержку (рис. 1,а).

Рекомендации

Если установку клепок на металле выполняет новичок, человек без практического опыта, он может допустить разные ошибки. Дефекты и их причины:

- Замыкающая головка не плотно примыкает к металлической поверхности. Перекос при обжимке.

- Головки смещены в одну или разные стороны. Отверстия сверлились с небольшим уклоном.

- Замыкающая головка имеет рваные края. Для изготовления крепежного элемента использовался некачественный материал.

- Головка смещена в сторону. Стержень неровный или длиннее нужного.

При проведении работ необходимо придерживаться правил техники безопасности:

- Пневматический инструмент нельзя использовать до окончания настройки. Придерживать обжимку руками будет сложно из-за мощного пневматического удара. Это может привести к травмам рук.

- При клепке раздаются резкие, громкие звуки, которые негативно воздействуют на нервную систему, слух. Нужно использовать плотные наушники.

- Инструмент нужно проверить перед началом работы. Он должен быть исправным. Рабочий стол не должен быть захламлен лишними предметами или инструментами.

- Скрепляемые детали следует фиксировать в тисках.

Часто случаются ситуации, когда необходимо сначала удалить старые крепежные элементы, а потом прикрепить деталь повторно на то же место. Чтобы удалить полукруглую головку заклепки можно использовать острое зубило. Остатки крепежа нужно выбить пробойником.

При клепке металла необходимо использовать защитные перчатки, очки. Детали следует закрепить в тисках или консоли, чтобы они не смещались. При работе нельзя касаться обжимки руками. Соблюдение техники безопасности поможет уберечься от травм, провести работу качественней.

Горячая клепка

Вот нашел(но немного):Филипп Исаакович Грингауз (Издательство «Высшая школа» 1975 год) Санитарно-технические работы.

Есть раздел: Клепка и паяние

Клепка.

Клепкой называется процесс соединения двух или нескольких деталей с помощью заклепок, представляющих собой цилиндрические стержни с головками. Изготовляют заклепки из мягкой стали. Одна головка называется закладной, а вторая головка, которая расклепывается на другом конце стержня и служит для скрепления деталей, называется замыкающей. Замыкающие головки делают полукруглыми, плоскими и конусными (потайными). Заклепочное соединение является неразъемным.

Толщину заклепок рассчитывают и указывают на чертежах.

Листовой материал чаще всего склепывают заклепками толщиной до 9—10 мм. Для получения замыкающей головки длина стержня заклепки должна равняться толщине склепываемых материалов и величине выступающей части. Для получения полукруглой замыкающей головки выступающая часть стержня должна равняться от 1,3 до 1,5 диаметра стержня заклепки, а конусной— от 0,8 до 1,2 диаметра.

Заклепки в швах располагают в один, два, три и больше рядов. В зависимости от этого заклепочные швы называются однорядными, двухрядными и т. д.

В двухрядных и многорядных заклепочных швах заклепки располагают параллельными рядами или в шахматном порядке.

Листы и детали, соединяемые заклепочным швом, располагают встык с накладками или внахлестку.

Расстояние между центрами заклепок называется шагом заклепочного шва. Для однорядных швов шаг / принимается равным трем диаметрам заклепки, а расстояние а — от центра заклепки до края листа — 1,5 диаметра при пробитых отверстиях.

При двухрядном шве шаг принимается равным четырем диаметрам заклепки. Расстояние между двумя рядами заклепок должно быть равным двум диаметрам заклепок.

Клепка бывает холодная, горячая и смешанная.

Холодной клепкой называется такая, при которой высадка замыкающей головки заклепки производится в холодном состоянии. Холодную клепку применяют при толщине стержня заклепки до 8 мм.

Горячей клепкой называется такая, при которой стержень заклепки предварительно разогревают до температуры красного каления. Горячую клепку выполняют при толщине стержня 8 мм и более.

Смешанная клепка производится обычно при длинных стержнях заклепок. Конец стержня разогревается для высаживания замыкающей головки.

Клепка бывает ручная и механизированная. Ручную клепку выполняют ручным и пневматическим инструментом, а механизированную— клепальными машинами и различными прессами. Для склепывания деталей ручным способом используют слесарный молоток, бородок, натяжку, обжимку и поддержку. Слесарный молоток подбирают по массе соответственно толщине заклейки. Бородки слесарные применяют для правки отверстий под заклепки, пробивки мелких отверстий в тонколистовой стали, для выбивки забракованной заклепки.

Отверстия в соединяемых деталях должны точно совпадать, а заклепки должны быть правильно подобраны по толщине и длине стержня.

Во избежание ушибов и ранений склепываемые детали необходимо располагать так, чтобы они не упали во время работы.