Длительная и беспроблемная эксплуатация элементов ВСП возможна лишь тогда, когда они выполнены из подходящего материала. И сегодня мы посмотрим, из какой стали изготавливают рельсы железнодорожные, почему выбран именно этот металл, какими свойствами он обладает. Информация поможет вам правильно выбрать подходящие прокатные изделия для непосредственного строительства колеи.

Важно учитывать специфику современности. За почти 100 лет грузоподъемность ЖД-транспорта увеличилась в 8-10 раз, а скорость его передвижения по полотну возросла в 5 раз. Получается, что опорные конструкции испытывают совсем другие нагрузки. Поэтому необходимо, чтобы они были более прочными, твердыми и износостойкими, чем век назад.

Рельсовая сталь

Объединяет в себе сразу несколько типов сходных металлов, аналогичных по способу применения – используемых для изготовления элементов ВСП (верхнего строения пути). Мелкоигольчатый перлит составляет основу фазовой структуры для всех вариантов, выплавляемых в конверторных или дуговых печах. После термической обработки он становится максимально однородным, приобретая вязкость, достаточную твердость и высокое сопротивление износу.

По раскислителям делится на 2 принципиальные группы:

I – вредные примеси убираются с помощью ферромарганца или ферросилиция;

II – для удаления кислорода применяются алюминиевые включения (считающиеся более предпочтительными из-за их природы).

Основные материалы для изготовления рельсов

Многое зависит от того, в какой сфере будут использоваться прокатные изделия. Из конвертерной стали исполняются элементы ВСП, укладываемые в ЖД-путь и формирующие широкую или узкую колею. А вот крановым опорным металлоконструкциям уже необходимо выдерживать совсем другие нагрузки, поэтому для их выпуска заводы берут высокоуглеродистые сплавы.

Совсем другой случай – так называемые контактные, монтируемые для создания полотна метрополитена. Они не принимают огромные напряжения, зато должны эффективно снимать ток, поэтому их делают из сравнительно мягких металлов.

Химический состав и его преимущества

Для основных марок стали ЖД рельса он регламентирован ГОСТом Р 554 97-2013. Данный межгосударственный стандарт устанавливает, что основной компонент – это железо, но помимо него в сплав обязан входить еще ряд элементов – в следующих массовых долях:

- Углерод (карбон) – от 0,71 до 0,82%, усиливает механические свойства примерно вдвое. Его частицы связывают ферро-молекулы, превращая их в карбиды, которые гораздо прочнее и крупнее. И высокотемпературные воздействия становятся не настолько критичными.

- Марганец – от 0,25 до 1,05%, улучшает ударную вязкость (на четверть-треть), а также износостойкость и твердость. Причем пластичность не ухудшается, что самым положительным образом влияет на технологичность готового прокатного изделия.

- Кремний – от 0,18 до 0,4%, требуется для удаления кислородных примесей, а значит и для оптимизации внутренней кристаллической структуры материала. С такой добавкой существенно уменьшается вероятность появления ликвационных пятен, а долговечность повышается примерно в 1,4 раза.

- Ванадий – от 0,012 до 0,08%, в зависимости от конкретной марки стали для изготовления рельсов. Важен для обеспечения достаточной контактной прочности. В соединении с углеродом образует карбиды, повышающие предел выносливости (а именно нижний его порог).

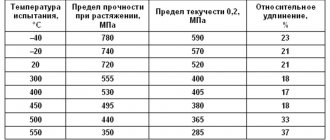

Механические свойства

- Сопротивляемость ударным воздействиям – твердость легированного добавками материала после объемной закалки достигает 60 HRC по шкале Роквелла, вязкость – 2,5 кг/см2. Благодаря этому уже уложенные металлоконструкции сложно случайно повредить.

- Стойкость к циклическим нагрузкам – жд металлопрокат изготавливают из стали, потому что предел его прочности доходит до 1000 МПа. В климатических условиях наших широт они не деформируются в течение десятилетий (особенно при грамотном уходе).

- Умеренная пластичность – изделие горячего проката при производстве можно нагревать до температуры в 1000 градусов Цельсия. Показатель его относительного сужения не выйдет за пределы 25%. Получается профиль без пустот и мелких дефектов, которые в процессе эксплуатации могли бы быстро превратиться в серьезные изъяны.

Сочетание настолько практичных свойств также обуславливает постоянную популярность и повсеместное использование двутавровых направляющих именно из рассматриваемого сплава.

Рельсы, крепеж

Посмотреть Прайс-лист

Рельсы железнодорожные узкой колеи Р18, Р24, Р33, Р38, Р43.

Рельсы Р18, Р24 монтируются на подземных путях шахт и железных узкоколейных дорогах. По механическим свойствам и сортаменту соответствуют ГОСТ 5876-82, 6368-82. Рельсы Р24, Р18 производятся по ГОСТ 5876-82 из стали марок Н50, Т60, ПТ70. Прямолинейны: на любом участке местные искривления на 1 м не должны превышать трех миллиметров, концевые искривления двух миллиметров. Оба конца обрезаны под прямым углом к продольной оси. Перекос торца не превышает двух миллиметров в любом направлении.

Рельсы Р-43 соответствуют ГОСТ Р 51685-2000 и предназначены для безстыкового и звеньевого пути ширококолейных железных дорог, а также для изготовления стрелочных переводов. Производятся из стали электропечного производства (непрерывно литая заготовка: Э76, Э76Ф, Э76ХСФ) и мартеновского производства (разливка в слитки: М76, М76Ф). Прямолинейны: при равномерной кривизне стрела прогиба рельсов должна быть не более 1/2200 длины как в горизонтальной, так и в вертикальной плоскостях. Таким образом, отклонение от прямолинейности конца рельса в горизонтальной и вертикальной плоскости при базовой длине в полтора метра не должно превышать 0,7 мм.

| Тип | В,мм | В1,мм | Н,мм | S,мм | Масса 1 м, кг | Гост |

| Р 8 | 54 | 25 | 65 | 7 | 8,42 | ГОСТ 6368-82 |

| Р11 | 56 | 32 | 80,5 | 9 | 11,80 | ГОСТ 6368-82 |

| Р18 | 80 | 40 | 90 | 10 | 18,06 | ГОСТ 6368-82 |

| Р24 | 92 | 51 | 108 | 10,5 | 24,90 | ДСТУ 3799-98 |

| Р33 | 110 | 60 | 128 | 12 | 33,57 | ТУ 14-2Р-383-2004 |

| Р38 | 114 | 68 | 135 | 13 | 38,416 | ГОСТ 7173-54 |

| Р43 | 114 | 70 | 140 | 14,5 | 44,653 | ГОСТ 7173-54 |

Рельсы железнодорожные Р50, Р65, Р65К, Р75.

Рельсы Р65, Р50 также предназначены для безстыкового и звеньевого пути ширококолейных железных дорог и для изготовления стрелочных переводов. Р 50 и Р 65 соответствуют требованиям по ГОСТ Р 51685-2000. Рельсы Р 50 предназначены для ж/д с грузонапряженностью 10-25 млн.т /км в год. Рельсы Р-65 предназначены для ж/д с грузонапряженностью 25-75 млн.т /км в год.

| Тип | В,мм | В1,мм | Н,мм | S,мм | Масса 1 м, кг | Гост |

| Р50 | 132 | 72 | 152 | 16 | 51,67 | ГОСТ Р51685-2000 |

| Р65 | 150 | 75 | 180 | 18 | 64,64 | ГОСТ Р51685-2000 |

| Р65К | 150 | 75 | 181 | 18 | 64,64 | ГОСТ Р51685-2000 |

| Р75 | 150 | 75 | 192 | 20 | 74,60 | ГОСТ Р51685-2000 |

Рельсы крановые КР70, КР80, КР100, КР120, КР140.

Рельсы КР-70, 80, 100, 120, 140 предназначены для подъемных кранов и подкрановых путей. Производятся из высокоуглеродистой стали. Имеют скругленную головку, более широкую опорную плоскость и стенку повышенной толщины, благодаря чему достигается равномерная передача давления колесной пары на верхний пояс подкрановых балок. Крановые рельсы укладывают по типу ж/д путей и крепят к подкрановым балкам. Подвижный способ крепления считается рекомендуемым. Этот способ крепления позволяет проводить выравнивание (рихтовку) пути, также сравнительно просто и удобно можно заменить изношенные рельсы.

Рельсы КР 120, 100, 80, 70 выпускают мерной длины: 9-12 м с шагом в 0,5 м; немерной длины – 4-12 м. Масса одного метра рельса: КР-70 – 47 кг 470 г; КР-80 – 64 кг 240 г; КР-100 – 89 кг 50 г; КР-120 – 118 кг 290 г; КР-140 – 146 кг 980 г. Технические характеристики и требования к качеству регламентируются ГОСТ 4121-96. Трещины, прокатные плены, закаты, раскатанные загрязнения и рванины на поверхности не допускаются. Возможно удаление дефектов зачисткой или пологой вырубкой в том случае, если глубина вырубки не превышает: — рельсы КР 80 и КР70 – 1,5 мм; — рельсы КР 100, КР 120 и КР 140 – 2 мм. Так как в процессе эксплуатации крановые рельсы подвержены высоким нагрузкам, скорость износа сравнительно высока, несмотря на материал производства – высоколегированную сталь. При этом износ идет как в горизонтальной, так и в вертикальной плоскости. Эксплуатация допускается, если износ не превышает 15% от номинального значения.

| Тип | В,мм | В1,мм | В2,мм | Н,мм | S,мм | Масса 1 м, кг | Гост |

| КР70 | 120 | 70 | 75,6 | 120 | 23 | 47,47 | ГОСТ 4121-96 |

| КР80 | 130 | 80 | 87 | 130 | 32 | 64,24 | ГОСТ 4121-96 ТУ 14-2Р-393-2005 |

| КР100 | 150 | 100 | 108 | 150 | 38 | 89,05 | ГОСТ 4121-96 ТУ 14-2Р-393-2005 |

| КР120 | 170 | 120 | 129 | 170 | 44 | 118,29 | ГОСТ 4121-96 ТУ 14-2Р-393-2005 |

| КР140 | 170 | 140 | 150 | 170 | 60 | 146,98 | ГОСТ 4121-96 |

Рельсы железнодорожные РП50, РП65, РП75.

Предназначены для укладки на железнодорожных путях широкой колеи и стрелочных переводов промышленных предприятий.

Рельсы промышленные подразделяют

по типам: РП50, РП65, Рп75;

по упрочнению: термоупроченные (Т), нетермоупроченные (Н);

по наличию болтовых отверстий: с болтовыми отверстиями на обоих концах, без болтовых отверстий;

по длине: мерная-12,5 и 25 м, с предельными отклонениями +/- 30 мм, немерная – от 6 до 25 м. Рельсы для сварки изготавливают длиной не менее 3 м.

| Тип | В,мм | В1,мм | Н,мм | S,мм | Масса 1 м, кг | Гост |

| РП50 | 132 | 72 | 152 | 16 | 51,80 | ГОСТ Р51045-97 |

| РП65 | 150 | 75 | 180 | 18 | 64,88 | ГОСТ Р51045-97 |

| РП75 | 150 | 75 | 192 | 20 | 74,60 | ГОСТ Р51045-97 |

Рельсы рамные Р65.

Предназначены для изготовления соединений и пересечений железнодорожного пути.

По сортаменту, химическим и механическим свойствам рельсы отвечают требованиям ГОСТ 24182-80. Рельсы изготавливаются с болтовыми отверстиями и без них длиной 12,5м

Масса 1 м рельса – 64,14 кг.

Рельсы контррельсовые РК50, РК65, РК75.

Применяются в конструкциях верхнего строения железнодорожного пути.

Рельсы изготавливаются из стали М68 по ГОСТам 18232-83, 9797-85, 9798-85,26110-84.

| Тип | В,мм | В1,мм | Н,мм | S,мм | Масса 1 м, кг |

| РК50 | 70 | 19 | 172 | 18 | 36,57 |

| РК65 | 72 | 18 | 200 | 20 | 43,68 |

| РК75 | 71 | 19 | 212 | 22 | 48,60 |

Рельсы остряковые ОР43, ОР50, ОР65, ОР75.

Применяются в конструкциях верхнего строения железнодорожного пути. ОР43 применяются для изготовления стрелочных переводов ж/д путей промышленных предприятий и круговых рельсов опорно-поворотных устройств экскаваторов.

| Тип | В,мм | В1,мм | Н,мм | Масса 1 м, кг |

| ОР43 | 120 | 70 | 104 | 54,98 |

| ОР50 | 132 | 74 | 112 | 64,30 |

| Ор65 | 132 | 77,5 | 140 | 81,35 |

| ОР75 | 140 | 72 | 152 | 89,58 |

Рельсы трамвайные желобчатые Т58, Т62.

Предназначены для укладки на трамвайных железных дорогах.

Рельсы изготавливаются с двумя болтовыми отверстиями и без них, длиной 12,5 м, предельные отклонения по длине +\- 10мм.

| Тип | В,мм | В1,мм | Н,мм | S,мм | Масса 1 м, кг | ГОСТ |

| Т58 | 150 | 58 | 180 | 12 | 57,59 | ТУ 14-2Р-320-96 |

| Т62 | 150 | 62 | 180 | 12 | 62,05 | ТУ 14-2Р-320-96 |

Рельсы усовиковые УР65.

Предназначены для изготовления железнодорожных крестовин с непрерывной поверхностью катания.

По сортаменту, химическим и механическим свойствам рельсы отвечают требованиям ТУ 32ЦП-804-94.

Длина рельса 12,5 м, Предельные отклонения по длине не превышают +/- 25 мм.

Болт стыковой

| Тип материала | ГОСТ или ТУ | Вес 1 шт. по теории, кг. | Кол-во в 1 т, штук факт. |

| М 27х160 | ГОСТ 11530-93 | 1,04 | 1220 |

| М 24х150 | ГОСТ 11530-93 | 0,738 | 1695 |

| М 22х135 (для Р43) | ГОСТ 11530-93 | 0,471 | 2223 |

| М 22х135 (для Р33) | ГОСТ 11530-93 | 0,4 | 2500 |

| М 18 (для Р18) | ГОСТ 8144-73 | 0,262 | 5555 |

Болт клеммный с гайкой

| М 22х75 | ГОСТ 16016-79 | 0,471 | 2083 |

Болт закладной с гайкой

| М 22х175 | ГОСТ 16017-79 | 0,761 | 1323 |

Гайка стыковая

| Тип материала | ГОСТ или ТУ | Вес 1 шт. по теории, кг. | Кол-во в 1 т, штук факт |

| М 27 | ГОСТ 11532-93 | 0,202 | 4545 |

| М 24 | ГОСТ 11532-93 | 0,153 | 6250 |

| М 22 | ГОСТ 11532-93 | 0,126 | 6250 |

Болт стыковой в комплекте с гайкой и шайбой (БГШ)

| БГШ 27 | ГОСТ 11530-93 | 1,128 | 883 |

| БГШ 24 | ГОСТ 11530-93 | 0,806 | 1222 |

| БГШ 22 | ГОСТ 11530-93 | 0,61 | 1642 |

Болт клеммный в сборе (БГШ+клемма)

| Болт клеммный в сборе | 1,216 | 813 |

Болт закладной в сборе

| БГШ закладной | ГОСТ 16017-79 | 0,881 | 1182 |

Шайба стыковая

| М 27 | ГОСТ 19115-73 | 0,096 | 10752 |

| М 24 | ГОСТ 19115-73 | 0,068 | 14706 |

| М 22 | ГОСТ 19115-73 | 0,049 | 20366 |

Костыли

| К 165 (16х16х165) | ГОСТ 5812-82 | 0,378 | 2645 |

| К 130 (14х14х130) | ТУ 14-4-1587-89 | 0,25 | 5555 |

Противоугон

| П 65 | ТУ 32 ЦП 811-95 | 1,1 | 909 |

| П 50 | ТУ 32 ЦП 811-95 | 0,95 | 1020 |

| П 43 | ГОСТ 14959-79 | 1,13 | 885 |

Шайба 2-х витковая

| Шайба 2-х витковая | ГОСТ 21797-76 | 0,124 | 8333 |

Клемма ПК

| Клемма ПК | ГОСТ 22343-90 | 0,64 | 1515 |

Шуруп путевой

| Шуруп 24х170 | ГОСТ 809-71 | 0,56 | 1785 |

Подкладка костыльного скрепления

| Тип материала | ГОСТ или ТУ | Вес 1 шт. по теории, кг. | Кол-во в 1 т, штук факт |

| Д 65 | ГОСТ 8194-75 | 7,66 | 138 |

| Д 50 | ГОСТ 12135-75 | 6,2 | 161 |

| СД 50 (стр.пер.) | ГОСТ 12135-75 | 6,5 | 161 |

| Д 43 | ГОСТ 7056-77 | 5,26 | 190 |

| Для Р33 | ГОСТ 8142-89 | 2,83 | 353 |

| Для Р24 | ГОСТ 8142-89 | 1,86 | 625 |

| Для Р18 | ГОСТ 8142-89 | 1,855 | 539 |

| ДН 65 | ГОСТ 8194-75 | 7,83 | 114 |

| ДН 65-С | ТУ 1132-027-1124328-96 | 9,76 | 102 |

| ДН 6-65 | ГОСТ 8142-89 | 8,44 | 118 |

| ДН 50 | ТУ 14-2Р-393-2005 | 7,06 | 141 |

| СД 65 (стр.пер.) | ГОСТ 8194-75 | 7,22 | 138 |

Подкладка раздельного скрепления

| КД 65 | ГОСТ 16277-93 | 9,6 | 103 |

| КД 50 | ТУ 32 ЦП 820-97 | 9,6 | 104 |

| СК 65 (стр.пер.) | ГОСТ 16277-93 | 8,4 | 120 |

| КБ 50 | ГОСТ 16277-93 | 6,85 | 146 |

| КБ 65 | ГОСТ 16277-93 | 7,0 | 146 |

Накладки

| 1Р-65 (6 отв.) | ГОСТ 8193-73 | 29,5 | 33 |

| 2Р-65 (4отв.) | ГОСТ 8193-73 | 23,78 | 42 |

| Р-50 | ГОСТ 19128-73 | 18,77 | 53 |

| Р-43 | ГОСТ 8193-73 | 16,01 | 62 |

| Р-33 | ТУУДП 14-2-1214-98 | 6,7 | 149 |

| Р-24 | ГОСТ 8141-56 | 4,22 | 277 |

| Р-18 | ГОСТ 8141-56 | 3,06 | 326 |

| КР-70 , КР-80 | 8,0 | ||

| КР-100 | 9,0 | ||

| КР-120 | 9,5 |

Крепеж крановых рельс к стальным подкрановым балкам

| Комплект для КР-70, КР-80 (П1, У1) | ГОСТ 24741-81 | 3,3 |

| Комплект для КР100 (П1, У2) | ГОСТ 24741-81 | 4,1 |

| Комплект для КР120 (П1, У3) | ГОСТ 24741-81 | 4,1 |

Применение и марки рельсовой стали

Основная сфера использования металла (что ясно из его названия) – выпуск прокатных изделий для укладки ВСП.

Теперь рассмотрим самые востребованные вариации сплавов:

- 76 – самая популярная. Из нее изготавливаются профили серий Р50 и Р65, составляющие 3/4 всех опорных конструкций ширококолейных ЖД-полотен.

- 76Ф – уже усиленная ванадием, с повышенным ресурсом. Поэтому используется для производства проката, который в дальнейшем будет укладываться в линии для высокоскоростного движения локомотивов и другого быстрого транспорта.

- К63 – легирована никелем (до 0,3%), отличается впечатляющей твердостью и лучшей коррозионной стойкостью. Из нее выполняются крановые рельсы, марка стали позволяет выдерживать нагрузки, в других случаях ставшие критическими.

- К63Ф – с добавками вольфрама, а значит с еще более высокой циклической прочностью.

- М54 – обогащенная марганцем и за счет этого обладающая хорошей вязкостью. Нашла свое применение при выпуске накладок для мест стыка и стрелочных переводов.

- М68 – актуальная при производстве специфических элементов верхнего строения пути.

Необходимость механических свойств в различных сочетаниях и определила такое разнообразие вариантов. Добавьте сюда сравнительно малый вес и низкую стоимость, и получите очень практичную конструкцию для строительства транспортных линий и узлов развязки.

Указывается тип рельсовой стали на маркировке, которая может быть как постоянной, так и временной. В первом случае она наносится клеймением, во втором – краской. В числе прочих обозначений – соответствие прокатного изделия ГОСТу, а также дополнительные его особенности (укороченная длина, сорт, расположение технических отверстий и тому подобное).

Эксплуатировать профили можно вплоть до истечения срока наработки, указанного заводом-производителем и исчисляемого по пропущенному тоннажу. Возможен и преждевременный выход элементов ВСП из строя, вызванный появлением дефектов. Тогда их нужно менять или ремонтировать. О различных видах дефектах вы можете прочитать в этой статье.

Итак, мы выяснили, что для железнодорожного полотна марка стали это 76 и 76Ф, с высоким содержанием углерода и с добавками ванадия (во втором случае). Выплавляется в конвертерных и дуговых печах, с раскислением ферросилицием и алюминием, с последующей дефосфорацией и обновлением шлака, с вакуумной и термической обработкой. При таком подходе готовый прокат отличается высокой степенью чистоты и низкой склонностью к появлению изъянов.

Сходным образом заводы-производители выпускают не только конструкции для формирования полотна, но и другие важные элементы используемые на ЖД-объектах. Взглянем на них подробнее.

Разновидности материалов и их вес

Если рассматривать вес рельсов, он зависит от их модификации. Изделия различны конструктивно, по назначению, длине, форме и иным признакам. Масса зависит от ряда характеристик:

- типа — рельсы бывают крановыми, железнодорожными, соединительными, трамвайными;

- степени качества — изделия представлены нетермоупрочненными и термоупрочнеными;

- метода выплавки;

- марки, используемой в качестве сырьевой базы стали;

- присутствия или отсутствия ниш специально под болтовые соединения.

Условно вес проката определяется по маркировке. Числа, которые прибавляются к буквам, определяют приблизительную массу на 1 м рельсы. Но они удобны только в ориентировочном расчете, ведь приспособления создаются на основе стали, отличающейся плотностью. Следовательно, маркировка показывает лишь приблизительный вес, что уместно при организации транспортировки, определения грузоподъемности необходимого транспорта.

Распространенные виды рельсов:

- Изделия типа Р-65, Р-43, Р-75, Р50 являются железнодорожными. Они рассчитаны на стрелочные переводы и ширококолейные пути.

- Устройства типа РП-65, РП-50, РП-75 — оснащение ширококолеек промышленного направления.

- Линии типа Р-34, Р33, Р38 предназначены для обустройства таких объектов как рудники и шахты.

- Приспособления типа Р-18, Р11, Р-24 рассчитаны для строительства узкоколейных линий.

- Рельсы типа РТ-62 являются трамвайными, имеют продольные желоба.

- Изделия типа КР-80, КР-70, КР-140, КР-100 относятся к крановой категории, рассчитаны на эксплуатацию с тяжелой техникой.

Колесные стали – для железнодорожных колес

Ободья подвижных частей транспорта просто обязаны быть износостойкими (иначе все прочностные преимущества верхнего строения пути будут сведены к нулю). Поэтому они и производятся из тех типов рассматриваемого нами металла, которые обогащены карбидами. Тогда они реже выходят из строя, а значит меньше провоцируют возникновение аварийных ситуаций, а в долгосрочной перспективе еще и удешевляют стоимость эксплуатации локомотивов и вагонов.

Внимание, ошибочно считать, что все риски нивелируются подходящими примесями. Даже полезные добавки должны вводиться в сплав умеренно – сейчас объясним почему.

Углерод в колесных сталях

Анализируя химический состав, мы сделали вывод, что включения карбона усиливают сопротивление металла к износу, но они же и повышают восприимчивость к критическим температурам. В случае с ободьями особенно важно сделать их несклонными к термическим повреждениям. Нужно помнить, что преждевременный износ (тем более при халатном обслуживании) способен привести к тому, что движущийся на внушительной скорости транспорт сойдет с пути.

Поэтому нет смысла ориентироваться исключительно на высокоуглеродистые сплавы – их прочность в данном случае вполне способна сыграть во вред. Для выпуска колес может не подойти обычная рельсовая сталь, марка для их изготовления обязана соответствовать следующим стандартам:

- AAR M-107/M-208 – американский;

- EN 13262 – европейский;

- JIS E 5402-1 – японский;

- ГОСТ 10791-2011 – межотраслевой.

Отдельного внимания заслуживают проектные решения Страны восходящего солнца. ЖД-сообщение там достаточно сильно развито и сегодня находится на том современном уровне, на который стоит равняться уже не только государствам СНГ. Локомотивы там передовые и движутся на внушительных скоростях. Каким же образом подвижные части этого транспорта выдерживают серьезнейшие нагрузки? Попробуем разобраться.

Из какой стали делают рельсы

Первые рельсы из чугуна появились в середине XVIII века, по ним перемещались грузовые вагоны на гужевой тяге. Постепенно чугунные рельсы заменялись стальными. Долгий эволюционный путь привёл к появлению технологий, позволяющих изготавливать прочные виды современной рельсовой стали. По железнодорожным магистралям теперь мчатся высокоскоростные пассажирские и тяжеловесные грузовые поезда. И в связи с большими нагрузками, оказываемыми на рельсы подвижным составом, возникают новые виды износа и дефектов, такие как проявление контактной усталости качения и тонкие внутренние трещины. Эти проблемы поставили задачу создания новых марок рельсовой стали, обладающих повышенной сопротивляемостью к износу.

Мартеновский процесс был основной технологией выплавки стали до семидесятых годов, в том числе для производства марок стали для ж/д рельсов. Но ему на смену пришла новая технология получения стальных заготовок. Они формируются в результате непрерывного литья блюмы и не имеют свойственных слиткам недостатков, таких как наличие неметаллических включений, газовых полостей и усадочных пустот. А в рельсах такие производственные дефекты проявляются в виде вертикальных трещин в головке, сеток мелких трещин и усадочных раковин.

В настоящее время рельсы изготавливаются на прокатных станах с использованием технологий, позволяющих эффективно уменьшать содержание неметаллических включений. Применяемое вакуумирование даёт возможность регулировать количество углерода, водорода и кислорода. Эта технология позволяет снизить уровень водорода до предельно допустимых величин и практически исключить образование флокенов, приводящих к понижению несущей способности рельсов.

Те, кого интересует, какая сталь используется для изготовления рельсов в настоящее время, должны знать, что сегодня выпускаются марки стали, позволяющие производить термическую обработку при изготовлении рельсов, существенно повышающую их качественные характеристики.

Японские колесные стали

Примерно 90 лет назад тамошние инженеры и строители столкнулись с глобальной проблемой: специалисты обнаружили, что колеса их транспорта преждевременно изнашиваются, хотя ресурс был рассчитан на годы вперед.

Объяснение было найдено и оказалось простым: в сплаве для выпуска металлических элементов, изготовленным по заимствованным европейским технологиям, содержалось всего 0,5% углерода. Такой массовой доли было явно недостаточно для обеспечения необходимой износостойкости.

Ученые из Японии понимали, что повышение процента карбона в толще профиля может привести и к негативным последствиям (в частности, к появлению склонности к термическим повреждениям). Поэтому были запущены масштабные исследования, целью которых стало нахождение оптимальной концентрации добавки с сохранением всех полезных свойств. В результате остановились на отметке в 0,6-0,75%, которой и соответствует стандарт JIS E 5402-1.

Выше углерод в колесах – меньше износ рельсов

Поиски позволили сделать еще один важный вывод: при балансе примесей и основного металла дольше эксплуатируются не только подвижные части транспорта, но и те элементы ВСП, по которым они едут.

Объяснение данному эффекту тоже нашли: мельчайшие частицы, откалываются от колес, оседают в месте контакта и выходит абразивное воздействие на поверхность катания. В итоге на головке появляются царапины, а со временем и трещины.

Эти результаты побудили инженеров экспериментальным путем повышать содержание углерода – вплоть до того уровня, которым сейчас может похвастать марка стали для JIS E 5402-1 (то есть до 0,75%).

Где используют рельсы

Говоря о рельсах, мы в первую очередь вспоминаем ночные поезда с их убаюкивающим стуком колес или трамваи, которые есть во многих крупных городах Украины и мира.

Но по сферам применения также выделяют рельсы узкой колеи, рудничные, крановые, рамные, контррельсовые, остряковые, усовиковые и т.д.

Их используют не только для транспортировки пассажиров и грузов. Например, крановые рельсы можно увидеть практически на любой большой стройке или промышленном предприятии. Из них формируют подкрановые пути портовых, башенных или мостовых кранов.

Но больше всего в этом сегменте металлургии выплавляют стали для рельсового транспорта. Это связано как с повсеместным развитием железнодорожной сети, так и с необходимостью обновлять уже построенные. Протяженность ж/д путей в 151 стране мира превышает 1,37 млн километров. В Украине – около 26 тыс. км. В США и Китае, которые возглавляют этот рейтинг, — 257,7 тыс. км и 154 тыс. км, соответственно.

Кроме того, в последние десятилетия в мире идет активное развитие скоростного пассажирского ж/д сообщения. Для него требуются отдельные пути, по которым не ходят грузовые поезда. А борьба за улучшение экологии ведет к развитию в крупных городах электротранспорта, в частности, трамвайных сетей и метро.

Современные стандарты рельсов для железных дорог предусматривают такие длины: 12,5; 25; 50 и 100 метров. Длина бесстыковых плетей составляет от 400 метров до длины перегона. Да, исчезает привычный стук колес вагона, но достигается существенная экономия при монтаже, и уменьшается износ подвижного состава.

Японские колеса на немецкой железной дороге

В ЖД-сообщении Германии наблюдалась проблема: подвижные части местных поездов (ICE) быстро деформировались, что приводило к их выходу из строя, к потере качества сцепления, к возникновению аварийных ситуаций. Когда специалисты Deutsche Bann узнали, что локомотивы компании Shinkan-sen из Страны восходящего солнца не испытывают подобных сложностей даже при движении на максимально допустимых скоростях, они захотели провести сравнительные испытания.

На немецкие составы установили как европейские колеса, изготовленные из сплава ER7 (с массовой долей карбона до 0,52%), так и японские, выполненные по стандарту JIS E 5402-1. После 6 лет независимых испытаний, с 2003 по 2009 год, второй вариант показал, что он в 1,5 раза эффективнее сопротивляется износу.

Параллельно регулярно проверялись и металлоконструкции, уложенные в колею. Оказалось, что они тоже стираются медленнее – ровно в 1,5 раза. На поверхности контакта остается меньше абразивных частиц. Обогащение материала карбоном дает неплохую прибавку к эксплуатационному ресурсу – спасибо японцам за это открытие.

Преимущества железнодорожных рельсов

Современные их разновидности обладают следующими плюсами (и такой материал, как рельсовая сталь, помогает подчеркнуть эти практические достоинства):

- равномерно распределяют испытываемые нагрузки по всей длине полотна;

- обеспечивают надежную поверхность для колес транспорта, помогая тому развивать и поддерживать высокую скорость передвижения;

- обладают значительным ресурсом (свыше 50 лет), в течение которого стойко выдерживают серьезные напряжения и эффективно сопротивляются износу.

Тем самым они помогают справиться с главной задачей – являются залогом быстрой и безопасной перевозки пассажиров и грузов.

___________________

Теперь, когда вы знаете, какой бывает материал для производства железнодорожного металлопроката, его характеристики, химический состав, а также механические свойства, будет проще выбрать конкретную марку, оптимально подходящую для обустройства ЖД-объекта. А всегда поможет быстро получить необходимый объем металлоконструкций по привлекательной цене – обращайтесь для заказа.

Что такое рельсы и их виды

Череповецкий занимается производством металлических конструкций для зданий и сооружений. Мы предлагаем рельсы из качественной стали по доступной цене.

Рельсы – это металлические балки, изготовленные из углеродистой стали. Конструкция укладывается на специализированные шпалы. Рельсы применяются для построения железнодорожных путей.

Они изготавливаются в соответствии с ГОСТ для каждого вида.

функция конструкции – направление колес железнодорожного транспорта. Рельсы принимают на себя нагрузку и распределяют ее на нижние элементы пути. В зонах, где необходима электрическая тяга, они играют роль проводника тока. В местах с автоблокировкой рельсы служат проводником.

Материал изготовления

Самый распространенный материал для изготовления металлоконструкции – углеродистая сталь. Качество металла зависит от его химического строения, микро- и макроструктуры.

Наличие углерода в рельсе повышает ее надежность и увеличивает срок эксплуатации, но чрезмерное содержание углерода в металлоконструкции, наоборот, повышает хрупкость рельсы.

Поэтому при добавлении этого элемента следует позаботиться о максимальной прочности и надежности стали.

Можно дополнительно улучшить качество углеродистой стали. Например, обработать ее марганцем. Это увеличит эксплуатационный срок рельсов, сделает их более вязкими и устойчивыми к механическим повреждениям. Кремний повысит твердость материала и его устойчивость к износу. Для улучшения качественных характеристик стали можно также использовать титан, цирконий и ванадий.

Нельзя добавлять серу или фосфор, так как они делают сталь хрупкой и ломкой. Рельсы, изготовленные из этих веществ, подвержены трещинам и разломам.

Для микроструктуры материала используют перлит, который по форме напоминает пластины с ферритом. Однородный состав стали получается при ее обработке в условиях высокой температуры. Такой метод повышает жесткость, вязкость, стойкость к износу, надежность и эксплуатационный срок металла. Макроструктура должна быть однородной, без лишних элементов.

Физические характеристики рельсов

За все время существования рельсов их делали разной формы: двухголовые, в виде гриба, угловые и другие.

Современные рельсы делают широкоподошвенными. Конструкция состоит из головки, подошвы и шейки, которая соединяет две другие части.

Центральную часть делают выпуклой, чтобы она могла принимать на себя нагрузку с колес железнодорожного транспорта. Места соединений имеют плавную форму. Чтобы снять напряжение с шейки, ее делают кривой.

Чем шире подошва рельсов, тем больше ее боковая устойчивость.

Для Российской Федерации рельсы принято делать стандартной длины:

- 12,5 м;

- 25 м;

- 50 м;

- 100 м.

Конструкции меньшей длины делают для неровных участков железной дороги. Чем длиннее рельс, тем меньше ее износ и сопротивление железнодорожного транспорта.

Рассчитывая мощность материала, учитывают его удельный вес на 1 метр рельс.

Шпалы – это важный крепежный элемент в конструкции. Их производят из дерева, железобетона, пластика и стали.

Рассчитывая стоимость конструкции, учитывают ее удельный вес, ширину, длину, твердость и устойчивость к износу.

Требования к рельсам

- максимальный размер плети — чтобы уменьшить нагрузку на подвижные части составов и элементы пути;

- рельсы для путей со значительными нагрузками должны быть утяжеленными — для удобства монтажа и замены, а также для экономии материала;

- для эффективного сопротивления нужны достаточные жесткость и гибкость — во избежание излома и расплющивания при сильных ударах колес;

- вязкость материала — чтобы не допустить ломкость и стирание при механических воздействиях;

- шероховатая поверхность и гладкость катания — для качественного сцепления между колесами транспортного средства и конструкциями колеи.

Типы рельсов

Классификация рельсов зависит от загруженности линий и средней скорости транспорта, передвигающегося по ним. Например, массивный рельс большого веса снижает затраты на обслуживание линии (за счет увеличения ее эксплуатационного срока) и благотворно влияет на износостойкость шпал.

Выделяют следующие виды рельсов:

- Железнодорожные. Наиболее популярный и востребованный вид. 1 метр таких рельсов весит 50-65 кг и имеет длину 50 метров.

- Узкоколейные – для создания узкого пространства между рельсами. Такая конструкция востребована в горнодобывающей промышленности и областях с трудной проходимостью.

- Рудничные. Они применяются для укладки бесстыковых железнодорожных путей. Рудничные рельсы используют в промышленности.

- Трамвайные. Используются для трамвайных путей. Рельсы не рассчитаны на большую загруженность линии и имеют небольшой вес.

- Крановые. Применяются для железнодорожных путей – для перемещения подъемного крана.

- Подкрановые. Наиболее тяжелый вид рельсов. Их можно укладывать в несколько рядов.

- Рамные. Применяются для постройки переводных механизмов.

- Контррельсовые. Используются для верхних конструкций железнодорожных путей.

- Остряковые. Также применяются для верхних конструкций путей.

Выделяют и другие виды рельс. Их классифицируют по:

- способу выплавления (электросталь, конвертерная, мартеновская);

- качеству (термоупрочненные и нетермоупрочненные);

- виду исходных элементов (слитки, НЛЗ);

- наличию отверстий для соединительных деталей (болтов).

От данных характеристик зависит цена на рельсы.

Условные обозначения

Каждый рельс обязательно маркируют. Маркировка состоит из букв и цифр, каждая из которых обозначает ту или иную характеристику конструкции. Например:

- буква А означает тип рельса;

- В – качественную категорию;

- С – марку стали, используемой при изготовлении;

- D – протяженность рельсов;

- E – наличие отверстий под соединительные элементы;

- F – государственный стандарт.

Месяц изготовления обозначается римскими цифрами, год – арабскими. Маркировку наносят несмываемой краской голубого, фисташкового, желтого или белого цвета.

Приобрести рельсы любого вида можно в ООО «Череповецком заводе металлоконструкций». Мы работаем более 55 лет и за это время заслужили безупречную репутацию. Для производства конструкций используем исключительно качественные материалы, которые обрабатываем в собственных цехах.

В команде Череповецкого завода работают 120 опытных специалистов, которые с ответственностью подходят к своему делу. Мы изготавливаем детали на современном оборудовании, что позволяет гарантировать высокое качество и надежность изделий. В процессе работы мы строго соблюдаем все государственные стандарты.

Каждому клиенту наш завод предлагает:

- сертифицированную продукцию;

- строгое соблюдение сроков, прописанных в договоре;

- гарантию на изделия;

- доступные цены;

- возможность контролировать процесс производства в режиме онлайн.

Помимо продажи металлоконструкций, мы осуществляем диагностику оборудования, проектирование технических документов, доставку готовой продукции заказчику.

Оформить заказ можно онлайн или по телефону 8-(800)-222-04-45.