Основы металлургических процессов при сварке

Общие сведения и особенности сварочной металлургии

По своей природе сварка является металлургическим процессом. Металлургия сварки характеризуется теми физико-химическими процессами, которые протекают в сварочной зоне. Они определяются взаимодействием расплавленного металла со сварочными флюсами, шлаками и газами, а также охлаждением и кристаллизацией металла шва и превращениями основного металла в зоне термического влияния. Эти процессы протекают на всех стадиях дуговой сварки: в период плавления электрода, перехода капли жидкого металла через дуговой промежуток и в самой сварочной ванне. Однако в отличие от общей металлургии, характерной для сталеплавильных агрегатов, условия протекания металлургических процессов при сварке отличаются рядом особенностей, влияющих как на ход их развития, так и на получаемые результаты. Такими особенностями являются:

- Малый объем сварочной ванны и в то же время достаточно большие относительные количества реагирующих фаз в ней.

- Высокие температуры в различных областях сварочной зоны и большой перегрев расплава в ванне.

- Движение жидкого металла, интенсивное перемешивание расплавленных продуктов и их непрерывное обновление и обмен в сварочной ванне.

- Высокие скорости охлаждения и кристаллизации наплавленного металла.

В этих условиях наблюдается активное взаимодействие расплавленного металла с окружающей газовой средой и флюсами, нагретыми до высоких температур. Протекание процессов происходит с большой скоростью. Однако в связи с кратковременностью существования расплава и постоянного обновления взаимодействующих фаз чаще всего они не доходят до полного завершения и большинство реакций в сварочной зоне не достигает равновесного состояния. К тому же создаются условия, препятствующие полному очищению металла шва от различных неметаллических включений, оксидов и газов, которые из-за быстрого затвердевания расплава не успевают выходить на поверхность сварочной ванны и удаляться в шлак. С другой стороны, высокие скорости охлаждения и кристаллизации металла существенно отражаются на строении получаемых швов, приводят к мелкозернистой структуре их, уменьшению химической неоднородности, а в результате — повышению свойств литого металла шва.

Имеющие место металлургические процессы связаны с протеканием определенных химических реакций, в результате которых может происходить окисление или раскисление металла шва, легирование его определенными элементами, растворение и выделение в шве газов и др. Некоторые из них ведут к ухудшению свойств получаемых соединений и являются нежелательными (например, окисление), другие способствуют повышению качества и свойств соединений и часто проводятся преднамеренно, например, раскисление. Поэтому в том или ином случае назначения условий сварки необходимо исходить из анализа прохождения всего комплекса физико-химических процессов, имея в виду, что общим результатом их должно быть получение металла шва с определенными свойствами и определенного химического состава. Это определяется не только составом присадочного и основного металла, но и в значительной степени зависит от характера и интенсивности реакций, протекающих в процессе сварки.

Основные процессы, протекающие при дуговой сварке

Процессов, протекающих в условиях дуговой сварки, много. Рассмотрим те, которые имеют общий характер во всех или большинстве случаев выполнения сварки.

Диссоциация газов и соединений.

При диссоциации происходит распад более сложных компонентов на атомы или составные части. Этому процессу способствуют наличие высоких температур в зоне сварки и каталитическое действие расплавленного металла. При дуговой сварке в первую очередь диссоциации подвергаются молекулы газов как простых — кислород, азот, водород, так и сложных — углекислый газ СО2, пары воды Н2О и др. Диссоциация газов происходит по реакциям

Кислород и водород при температурах дуга практически полностью диссоциируют на атомы, азот диссоциирует в меньшей степени.

Диссоциация водяного пара в зависимости от температуры проходит по реакциям

Следовательно, в зависимости от условий протекания реакций водяной пар может окислять или восстанавливать металл сварочной ванны.

Диссоциации подвергаются и более сложные соединения. Во многих электродных покрытиях и флюсах содержится плавиковый шпат CaF2. При высоких температурах он разлагается по реакции

Атомы фтора, соединяясь с электронами, превращаются в ионы с малой подвижностью. Это ведет к снижению проводимости дугового промежутка и ухудшению стабильности дуги. Но в то же время атомы фтора способны связывать водород в молекулы HF, не растворяющиеся в металле ванны, уменьшая насыщение металла шва водородом.

В состав многих покрытий электродов входят карбонаты, например СаСО3. Разлагаясь при высоких температурах, они выделяют углекислый газ, который в свою очередь диссоциирует с образованием кислорода:

Находясь в атомарном состоянии, газы становятся химически активными и, реагируя с металлом, резко ухудшают его качество.

Окисление металла при сварке.

Металл сварочной ванны может окисляться за счет кислорода, содержащегося в газовой среде и шлаках в зоне сварки. Кроме того, окисление может происходить и за счет оксидов (окалины, ржавчины), находящихся на кромках деталей и поверхности электродной проволоки. При нагреве имеющаяся в ржавчине влага испаряется, молекулы воды диссоциируют, а получающийся кислород окисляет металл. Окалина при плавлении металла превращается в оксид железа также с выделением свободного кислорода. При недостаточной защите сварочной ванны окисление происходит за счет кислорода воздуха.

Кислород с железом образует оксиды: FeO (22,3% О2), Fe3O4 (27,6% О2), Fe2O3 (30,1% О2). При высокой температуре сварочной дуги за счет атомарного кислорода в результате реакции Fe + О

FeO образуется низший оксид, который при понижении температуры может переходить в другие формы высших оксидов.

Наибольшую опасность для качества шва представляет оксид FeO, способный растворяться в жидком металле. Этот оксид обладает температурой плавления меньшей, чем у основного металла. Поэтому при кристаллизации металла шва он затвердевает в последнюю очередь. В результате он располагается в виде прослоек по границам зерен, что вызывает снижение пластических свойств металла шва. Чем больше кислорода в шве находится в виде FeO, тем сильнее ухудшаются его механические свойства. Высшие оксиды железа не растворяются в жидком металле и, если они не успевают всплывать на поверхность сварочной ванны, остаются в металле шва в виде шлаковых включений.

Железо может окисляться также за счет кислорода, содержащегося в СО2 и парах воды Н2О:

В процессе сварки кроме железа окисляются и другие элементы, находящиеся в стали, — углерод, кремний, марганец. При переходе капель электродного металла в дуге окисление элементов происходит в результате взаимодействия их с атомарным кислородом газовой среды дугового промежутка: С + О= СО, Мn + О= MnO, Si + 2O= SiO2.

В сварочной ванне элементы окисляются при взаимодействии их с оксидом железа:

Окисление этих элементов приводит к уменьшению их содержания в металле шва. Кроме того, образующиеся оксиды могут оставаться в шве в виде различных включений, значительно снижающих механические свойства сварных соединений, особенно пластичность и ударную вязкость металла шва. Повышенное содержание кислорода вредно влияет и на другие свойства — уменьшает стойкость против коррозии, повышает склонность к старению металла, сообщает ему хладноломкость и красноломкость. Поэтому одним из условий получения качественного металла шва является предупреждение окисления его в первую очередь путем создания различных защитных сред.

Раскисление металла при сварке.

Применяемые при сварке защитные меры не всегда обеспечивают отсутствие окисления расплавленного металла. Поэтому его требуется раскислить. Раскислением называют процесс восстановления железа из его оксида и перевод кислорода в форму нерастворимых соединений с последующим удалением их в шлак. Окисление и раскисление, в сущности, представляют два направления протекания одного и того же химического процесса. В общем случае реакция раскисления имеет вид FeO + Ме= Fе + МеО, где Me — раскислитель.

Раскислителем является элемент, обладающий в условиях сварки большим сродством к кислороду, чем железо. В качестве раскислителей применяют кремний, марганец, титан, алюминий, углерод. Раскислители вводят в сварочную ванну через электродную проволоку, покрытия электродов и флюсы. Ниже приведены наиболее типичные реакции раскисления.

Раскисление марганцем:

Fe + Мn= Fе + МnО

Оксид марганца малорастворим в железе, но сам хорошо растворяет оксид железа FeO, увлекая его за собой в шлак.

Раскисление кремнием:

2FeO + Si= 2Fe + SiO2.

Раскисление титаном: 2FeO + Ti = 2Fe + TiO. Титан — энергичный раскислитель, при этом образуются легкоплавкие титанаты марганца и железа:

Оксид кремния плохо растворим в железе и всплывает в шлак. Раскисление кремнием сопровождается реакциями образования более легкоплавких комплексных силикатов марганца, кремния и железа, которые лучше переходят в шлак:

Марганец, кремний и титан вводят в сварочную ванну через электродную проволоку, легируя ее через покрытие электрода или флюс, вводя соответствующие ферросплавы.

Раскисление углеродом:

FeO + С = Fe + CO.

Образующийся оксид углерода выделяется в атмосферу в газообразном состоянии, вызывая сильное кипение сварочной ванны и образуя поры в шве. Для получения плотных швов реакцию раскисления углеродом следует «подавить» введением в сварочную ванну других раскислителей, например кремния.

Взаимодействие с азотом.

Азот воздуха, попадая в столб дуги, разогревается и частично диссоциирует. В атомарном состоянии азот растворяется в жидком металле. В процессе охлаждения азот выпадает из раствора и взаимодействует с металлом, образуя ряд соединений -нитридов Fe2N, Fe4N. Атомарный азот может соединяться и с кислородом, образуя оксид азота NO, который, растворяясь в каплях электродного металла, переходит в сварочную ванну. Содержание азота в металле шва вредно влияет на его механические свойства, особенно пластичность. Кроме того, насыщение металла азотом способствует образованию газовых пор. Снижение азота проводят для защиты расплавленного металла от воздуха или введения в него химических элементов, удаляющих азот в виде неметаллических включений.

Взаимодействие с водородом.

Водород может попасть в зону сварки из влаги покрытия электрода или флюса, ржавчины на поверхности сварочной проволоки и детали, из воздуха. Атомарный водород хорошо растворяется в жидком металле, и с увеличением температуры нагрева растворимость увеличивается. Важной закономерностью в поведении газов является скачкообразное изменение их растворимости в металле при фазовых изменениях его и особенно при переходе из жидкого состояния в твердое (рис. 1).

При охлаждении и кристаллизации сварочной ванны выделяющийся водород не успевает полностью удаляться из металла шва. Это приводит к образованию в нем газовых пор. Кроме того, атомы водорода, диффундируя в имеющиеся полости и несплошности в затвердевающем металле, приводят к повышению в них давления, развитию в, металле внутренних напряжений и образованию микротрещин. Снижение газонасыщения швов проводят за счет качественной защиты расплавленного металла при сварке очисткой и прокалкой свариваемого и сварочных материалов.

Реакции с серой и фосфором.

Сера является вредной примесью в сталях. В сварочную ванну она попадает из основного металла, сварочной проволоки и иногда из покрытия электродов или флюса. В металле сера может находиться в виде соединений — сульфидов. Особо вреден сульфид железа FeS, хорошо растворимый в железе. Наличие в металле шва серы снижает его механические свойства и сильно повышает склонность к образованию трещин. Поэтому десульфурация, очистка металла от серы, имеет целью уменьшение общего содержания серы в шве и особенно FeS. Десульфурацию проводят введением в сварочную ванну элементов, имеющих большее сродство к сере, чем железо. Образующийся сульфид элемента должен плохо растворяться в металле и хорошо в шлаке. Таким элементом является марганец, обладающий большим сродством к сере. Сульфид марганца не растворяется в металле, имеет малую плотность и легко всплывает в шлак сварочной ванны. Процесс идет по реакциям

Такого же эффекта достигают введением кальция по реакции FeS + СаО = FeO + CaS.

Оксид кальция получают разложением в дуге мрамора СаСО3.

Реакции с фосфором.

Фосфор также вредная примесь в сталях. Пути попадания его в шов те же самые, что и для серы. В металле фосфор находится в виде соединений — фосфидов железа с температурой плавления много ниже, чем у железа (1170°С):

Затем происходит связывание оксида фосфора по реакциям

Фосфор в металле шва располагается по границам зерен в виде легкоплавкой прослойки и приводит к сильной неоднородности металла, росту зерен и снижению пластичности, особенно при низких температурах, вызывая хладноломкость металла. Удаление фосфора проводят его окислением и последующим связыванием в прочное соединение, удаляемое в шлак:

Полученные соединения выводятся в шлак.

Особенности металлургических процессов при различных видах сварки

Дуговая сварка под флюсом.

При автоматической и механизированной сварке под флюсом сварочная дуга горит во флюсогазовом пузыре, заполненном раскаленными газами столба дуги и парами флюса. Условия протекания металлургических процессов отличаются рядом особенностей:

- более эффективная защита сварочной ванны от кислорода и азота воздуха (в швах, выполненных под флюсом, содержание азота не превышает 0,008%);

- объем сварочной ванны больше, чем при ручной дуговой сварке, больше и время пребывания ее в расплавленном состоянии, что способствует более полному протеканию химических реакций между жидким металлом и шлаком;

- более устойчивая зависимость между режимом сварки и химическим составом расплавляемого металла, что позволяет с достаточной точностью и стабильностью получать заданный состав металла швов.

Одной из особенностей металлургических процессов при сварке под флюсом является легирование шва марганцем и кремнием за счет восстановления их из оксидов МnО и SiO2, находящихся во флюсе. В зоне сварки с высокой температурой протекают восстановительные реакции:

Образовавшийся оксид FeO частично всплывает в шлак, частично растворяется в жидком металле. Марганец и кремний полностью растворяются в металле.

В хвостовой части сварочной ванны в зоне пониженных температур протекают реакции раскисления за счет Мn и Si, имеющих большее сродство к кислороду в этих условиях, чем железо:

Получающиеся при этом оксиды соединяются между собой в комплексные легкоплавкие силикаты марганца и железа, легко всплывающие в шлак.

Дуговая сварка в защитных газах.

Из активных защитных газов наибольшее распространение получил углекислый газ СО2. Особенность металлургических процессов в этом случае обусловлена его сильным окислительным действием. Газовая среда в дуге, торящей в СО2, имеет более окислительный характер (33% О2), чем при горении ее на воздухе (21% О2). Поэтому наблюдается сильное окисление сварочной ванны по реакции Fe + CO2= FeO + CO.

Одновременно происходит диссоциация углекислого газа. Атомарный кислород также окисляет в сварочной ванне железо и другие Примеси: кремний, марганец, углерод и др. Эти реакции происходят как в период перехода капель электродного металла в дуге, так и на поверхности самой ванны. Для управления реакцией окисления, а также пополнения потерь элементов применяют электродные Проволоки с повышенным содержанием марганца и кремния (Св-08ГС, Св-08Г2С и др.). При использовании этих проволок в зоне понижения температуры в сварочной ванне протекают реакции раскисления:

Образующиеся оксиды марганца и кремния всплывают на поверхность сварочной ванны.

Инертные защитные газы (аргон, гелий) не растворяются в расплавленном металле и не образуют в ванне химических соединений.

Окислению сварочной ванны способствуют находящиеся примеси в защитном газе в виде свободного кислорода и паров воды. При этом окисляется в основном углерод с образованием газообразного оксида СО. Для подавления реакции окисления углерода в сварочной ванне должно находиться достаточное количество раскислителей кремния, марганца. С этой целью при сварке углеродистых сталей используют те же электродные проволоки, что и при сварке в углекислом газе, — с повышенным содержанием раскислителей.

Кристаллизация сварочной ванны

Сварной шов при дуговой сварке формируется путем кристаллизации расплавленного металла сварочной ванны. Кристаллизацией называют процесс образования кристаллов металла из расплава при переходе его из жидкого в твердое состояние. Образующиеся при этом кристаллы металла принято называть кристаллитами.

Сварочная ванна условно может быть разделена на две области: переднюю (головную) и заднюю (хвостовую). В передней части горит дуга и происходит нагревание и расплавление металла, а в хвостовой — охлаждение и кристаллизация расплава. В процессе образования шва различают первичную и вторичную кристаллизации. Первичной кристаллизацией называют непосредственный переход металла из жидкого состояния в твердое с образованием первичных кристаллитов (зерен). Она происходит при высоких скоростях охлаждения и затвердевания. Теплота отводится в основной металл, окружающий сварочную ванну. В общем виде процесс кристаллизации состоит из двух стадий: образования центров кристаллизации (зародышей) и роста кристаллов от этих центров. При первичной кристаллизации металла шва в качестве центров кристаллизации являются поверхности оплавленных зерен основного металла, окружающих сварочную ванну. При этом между основным металлом и металлом шва возникают общие зерна. Условную поверхность раздела между зернами основного металла и кристаллитами шва называют зоной сплавления при сварке.

В процессе затвердевания в расплаве могут появляться и новые центры кристаллизации -тугоплавкие частицы примесей, обломки зерен и т.п.

При многослойной сварке центрами кристаллизации являются поверхности выросших кристаллитов предыдущего слоя. Рост кристаллитов происходит в результате присоединения к их поверхности отдельных атомов из окружающего расплава. В зависимости от формы и расположения кристаллитов в строении затвердевшего металла шва различают столбчатую и зернистую структуру. При столбчатой структуре кристаллиты имеют определенную ориентированность — вытянуты в одном направлении, противоположном направлению теплоотвода. В свою очередь, столбчатые кристаллиты сами могут иметь ячеистое, ячеисто-дендритное или дендритное строение. При ячеистом строении столбчатый кристаллит растет от поверхности общего центра в виде пачки тонких кристаллов, расположенных в пределах одного зерна и ориентированных в одном направлении. Это наблюдается при высокой скорости отвода теплоты. По мере снижения скорости теплоотвода характер строения его изменяется, переходя к ячеисто-дендритной и дендритной форме. При дендритном строении в кристаллите помимо осей первого порядка получают развитие и оси второго и третьего порядков.

При зернистой структуре металла шва кристаллиты не имеют определенной ориентировки, а по форме напоминают многогранники. Такая структура обычно характерна для основного металла, а также может встречаться в швах с большим объемом сварочной ванны и при малых скоростях охлаждения расплава. Поэтому за кристаллизовавшийся металл шва в большинстве случаев имеет столбчатое строение. В зависимости от условий сварки размеры столбчатых кристаллитов изменяются в широких пределах. При дуговой сварке их размер в поперечном сечении обычно порядка 0,3 — 3,0 мм.

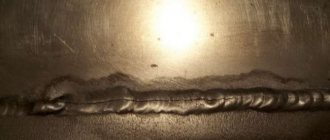

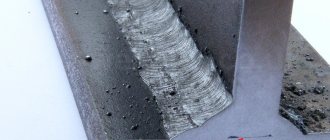

Первичная кристаллизация металла сварочной ванны носит прерывистый характер. После начала кристаллизации через некоторое время происходит задержка в росте кристаллитов в связи с выделением скрытой теплоты плавления металла. По мере отвода теплоты процесс роста вновь убыстряется до следующей задержки. Так повторяется до полного затвердевания всей ванны. В результате этого сварные швы имеют характерное слоистое строение (рис. 2). Толщина кристаллизационных слоев измеряется в пределах от Десятых долей от нескольких миллиметров в зависимости от объема ванны и условий теплоотвода. Столбчатые кристаллиты каждого последующего слоя являются продолжением кристаллитов предыдущего слоя. В итоге образующиеся кристаллиты как бы прорастают из слоя в слой.

Характер получаемой структуры и расположения кристаллитов в металле шва во многом определяются формой сварочной ванны и схемой ее кристаллизации. Кристаллиты растут перпендикулярно границе сплавления в направлении, противоположном отводу теплоты. При кристаллизации сварочной ванны с узким, глубоким проплавлением кристаллиты растут от противоположных стенок навстречу друг другу. При этом перед фронтом кристаллизации накапливаются различного рода примеси. В результате по оси шва, в месте стыка вершин кристаллитов, растущих с противоположных сторон ванны, образуется область ослабления, в которой могут располагаться разные включения (рис. 3, а). При затвердевании широкой сварочной ванны с небольшим проплавлением схема кристаллизации существенно отличается — кристаллиты соприкасаются не вершинами, а боковыми гранями, а примеси, концентрирующиеся перед фронтом кристаллизации, вытесняются на поверхность шва в виде шлаков. Такие швы более устойчивы против образования трещин (рис. 3, б).

В процессе кристаллизации состав жидкого металла ванны непрерывно изменяется. Поэтому одновременно с кристаллизацией в нем развиваются диффузионные процессы, стремящиеся к однородному составу металла как внутри кристаллитов, так и между затвердевшими кристаллитами и еще оставшимся жидким расплавом. Однако из-за различия скоростей роста кристаллитов и процессов диффузии, являющихся более медленными, полного выравнивания состава не происходит.

Рис. 3. Схема кристаллизации расшива в зависимости от формы сварочной ванны: а — узкая сварочная ванна с глубоким проплавлением, б — широкая сварочная ванна

Это приводит к возникновению неравномерности в распределении элементов сплава свариваемого шва — химической неоднородности металла шва. Различают макроскопическую и микроскопическую неоднородность. Первый вид характеризуется неравномерностью состава в отдельных областях металла по сечению шва (зональная ликвация). При микроскопической неоднородности наблюдается неравномерность состава металла в пределах отдельных кристаллитов (микроскопическая ликвация). За счет ликвации создается химическая неоднородность металла шва. Преимущественное развитие в сварных швах обычно имеет внутридендритная неоднородность. Интенсивность проявления ликвационных процессов зависит от условий сварки. Чем больше скорость затвердевания металла, тем в меньшей степени проявляется ликвация. Вид и степень химической неоднородности оказывают существенное влияние на свойства металла шва, стойкость его против образования трещин и др.

Изучение и анализ строения металла шва проводят путем выявления его кристаллического строения на специально приготовленных шлифах поперечных и продольных сечений. При этом различают понятия «макроструктура» и «микроструктура». Макроструктурой называют строение металла шва, выявляемое при осмотре невооруженным глазом или при небольших увеличениях с помощью луп или бинокулярных микроскопов. При этом удается выявлять общий характер строения металла (столбчатое, зернистое), форму провара, наличие дефектов (поры, трещины, включения и т. п.). Микроструктура металла шва характеризует его тонкое строение, выявляемое на шлифах с помощью металлографических микроскопов с высокой степенью увеличения (строение кристаллитов, наличие внутридендритной ликвации, микродефектов).

Образование трещин и газовых пор в металле шва

В процессе кристаллизации сварочной ванны в металле шва возможно образование трещин. По расположению относительно оси шва они могут быть продольными и поперечными, в зависимости от величины — микро- и макроскопическими (первые из них обнаруживаются с помощью микроскопа, а вторые — невооруженным глазом); в зависимости от температур, при которых они образуются, трещины разделяют на две группы: горячие (высокотемпературные) и холодные (низкотемпературные). Механизм их возникновения различен.

Горячие трещины представляют собой хрупкие межкристаллические разрушения металла шва и околошовной зоны, возникающие в процессе кристаллизации в твердо-жидком состоянии, а также при высоких температурах в твердом состоянии. Трещины, как правило, располагаются по границам кристаллитов и вызывают межкристаллическое разрушение. Объясняется это тем, что при затвердевании металла шва в процессе первичной кристаллизации между кристаллитами располагаются жидкие прослойки, имеющие небольшую температуру плавления. Если возникающие в это время в металле растягивающие внутренние напряжения (вследствие линейной усадки при охлаждении) будут достаточно велики, то по этим прослойкам произойдет разрушение с образованием трещины. Если же процесс полного затвердевания расплава заканчивается до появления больших растягивающих напряжений, то горячие трещины не образуются. Образованию горячих трещин способствует содержание в металле шва примесей — серы, фосфора и др. Так, сера образует легкоплавкий сульфид железа FeS, располагающийся при кристаллизации по границам зерен и увеличивающий вероятность образования трещин. На образовании трещин сказываются также форма и схема кристаллизации сварочной ванны. Узкие швы с глубоким проплавлением более склонны к образованию трещин, чем широкие швы с небольшим проплавлением. Для уменьшения опасности образования горячих трещин применяют следующие меры: используют сварочные материалы с минимальным содержанием серы, углерода, фосфора; повышают в металле шва содержание марганца, который связывает серу в более тугоплавкое соединение — сульфид марганца; проводят рафинирование (очистку) расплава ванны от серы с помощью введения компонентов, содержащих кальций.

Холодные трещины

в структуре металла располагаются как по границам, так и по телу зерен. Поэтому они представляют собой внутрикристаллические разрушения. Холодные трещины в сварных соединениях образуются при температурах 200 — 300°С. Чаще всего они образуются в швах при сварке закаливающихся сталей. На склонность металла к образованию холодных трещин оказывают влияние повышенное содержание углерода и элементов, облегчающих закалку, наличие в шве водорода, загрязнение фосфором, быстрое охлаждение и наличие в швах внутренних напряжений. С целью уменьшения склонности металла к образованию холодных трещин применяют следующие меры: используют материалы с минимальным содержанием фосфора, уменьшают насыщение сварочной ванны водородом и азотом, принимают меры для уменьшения внутренних напряжений.

Поры в сварных швах возникают при первичной кристаллизации металла сварочной ванны в результате выделения газов. Поры представляют собой полости в швах, заполненные газом, имеющие сферическую, вытянутую или более сложные формы. Поры могут располагаться по оси шва, его сечению или вблизи границы сплавления. Они могут быть скрытыми в металле или выходить на поверхность, располагаться цепочками, отдельными группами или одиночно, могут быть микроскопическими и крупными (до 4 — 6 мм в диаметре). Поры при сварке в основном возникают за счет газов водорода, азота и оксида углерода, образующихся в результате химических реакций с выделением газовых продуктов, выделения газов в связи с разной растворимостью их в жидком и твердом металле, захватом газа из окружающей среды при кристаллизации сварочной ванны.

Для уменьшения пористости необходимы тщательная подготовка поверхности основного и присадочного металлов под сварку (очистка от ржавчины, масла, влага, прокалка и т. д.), надежная защита зоны сварки от воздуха, введение в сварочную ванну элементов — раскислителей (из основного металла, сварочной проволоки, покрытия, флюса), стабильное соблюдение режимов сварки.

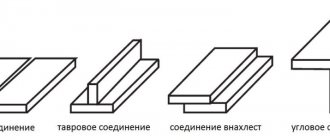

Структура сварного соединения

Сварное соединение (рис. 4) при сварке плавлением включает в себя сварной шов 1, образовавшийся в результате кристаллизации сварочной ванны, зону сплавления 2 и зону термического влияния 3, представляющую часть основного металла, непосредственно привыкающую к сварному шву и подвергающуюся тепловому воздействию при сварке, вызывающему изменение структуры и свойств.

Металл в любой зоне сварного соединения испытывает нагрев и охлаждение. Изменение температуры металла во времени называют термическим циклом сварки. Максимальная температура нагрева в разных участках соединения различна.

Сварной шов образуется в результате расплавления основного и электродного металлов, а потому после затвердевания он имеет структуру литого металла с вытянутыми столбчатыми кристаллитами. В зоне термического влияния изменение нагрева происходит от температуры плавления на границе со швом до комнатной температуры. При этом в металле могут происходить различные структурные и фазовые превращения, приводящие к появлению участков металла, различающихся по структуре.

При сварке низкоуглеродистых сталей в ней отмечают участки (рис. 5) неполного расплавления, перегрева, нормализации, неполной перекристаллизации, рекристаллизации и синеломкости.

Участок неполного расплавления примыкает непосредственно к сварному шву и является переходным от литого металла шва к основному. На этом участке происходит образование соединения и проходит граница сплавления. Он представляет собой узкую область (0,1 — 0,4 мм) основного металла, нагревавшегося до частичного оплавления зерен. Участок перегрева — область основного металла, нагреваемого до температур 1100 — 1450°С, в связи с чем металл его отличается крупнозернистой структурой и пониженными механическими свойствами и тем заметнее, чем крупнее зерно и шире зона перегрева. Участок нормализации (перекристаллизации) охватывает область основного металла, нагреваемого до температуры 900 — 1100°С. Металл этого участка обладает высокими механическими свойствами, так как при нагреве и охлаждении на этом участке образуется мелкозернистая структура в результате перекристаллизации без перегрева.

Участок неполной перекристаллизации нагревается в пределах температур 725 — 900°С. В связи с неполной перекристаллизацией, вызванной недостаточным временем и температурой нагрева, структура металла состоит из смеси мелких перекристаллизовавшихся зерен и крупных зерен, которые не успели перекристаллизоваться. Свойства его более низкие, чем у металла предыдущего участка.

Участок рекристаллизации наблюдается при сварке сталей, подвергавшихся холодной деформации (прокатке, ковке, штамповке). При нагреве до температуры 450 — 725°С в этой области основного металла развивается процесс рекристаллизации, приводящий к росту зерна, огрублению структуры, к разупрочнению металла.

Участок, нагреваемый в области температур 200 — 450°С, является переходным от зоны термического влияния к основному металлу. В этой области могут протекать процессы старения металла в связи с выпадением карбидов и нитридов железа. Понижается пластичность и вязкость металла. По структуре этот участок практически не отличается от основного металла. Таким образом, сварное соединение характеризуется неоднородностью свойств. Ширина околошовной зоны зависит от толщины металла, вида и режима сварки. Например, при ручной дуговой сварке она составляет обычно 5 — 6 мм.

Химические процессы в сварочной ванне. Вредные примеси и их удаление из сварочной ванны.

⇐ ПредыдущаяСтр 4 из 9Следующая ⇒

Основными вредными примесями для сварного шва являются кислород, азот, водород, сера, фосфор.

Кислород — ухудшает механические, технологические свойства (ковкость, обрабатываемость), износостойкость металла шва, может привести к образованию пор. Источником кислорода является окружающий воздух.

Содержание кислородав сварном шве зависит отдлиныдуги,силысварочного тока, условий защиты. При увеличении длины дуги и силы сварочного тока (когда уменьшаются размеры, но увеличивается количество капель электродного металла), увеличивается площадь соприкосновения расплавленного металла с воздухом – увеличивается количество кислорода, попадающего в сварной шов.

Азот- образует нитриды железа (Fe4N, Fe2N),марганца и др. элементов, которые располагаются в сварном шве в виде игольчатых включений, приводящих к появлению трещин в сварной конструкции при низких температурах (хладоломкость).

Азот может попадать всварной шов из воздуха, т.е. содержание азотав сварном шве зависит от тех же факторов, что и кислорода.

Водородприпопадании в сварочную ванну вызывает в сварном шве трещины, поры. Источниками водорода могут бытьвлага в покрытии электродов,ржавчина и другие загрязнения на кромках. При увеличении степени легирования увеличивается склонность к водородным трещинам.

Сера и фосфор- могут попадать в сварочную ванну из основного металла, сварочной проволоки, покрытия электродов, флюсов. Сера приводит к появлению трещин при высоких температурах («красноломкость»), а фосфор – к появлению трещин при низких температурах («синеломкость»).

Уменьшение содержания вредных примесей в сварном шве достигается газошлаковой защитой расплавленного металла – при расплавлении покрытия электрода или флюса образуется газ, окружающий дугу, и шлак, обволакивающий капли расплавленного металла и сварочную ванну, шлак также замедляет остывание жидкого металла.

Кроме того, для получения качественного шва используют создание специальных химических процессов в сварочной ванне:

1. Раскисление сварного шва – удаление кислорода из сварного шва за счет добавки специальных элементов.

Эти элементы должны отвечать двум требованиям

: во-первых, они должны иметь большее, чем железо, сродство к кислороду, т.е. они должны «забирать» кислород от железа, восстанавливая его из окислов; во-вторых, эти новые соединения должны быть нерастворимы в стали, т.е. выходить из шва в шлак.

Этим требованиям отвечают следующие элементы («раскислители»):

o Углерод (С) является «автоматическим раскислителем», т.е. его специально не добавляют в сварочную ванну – он всегда присутствует в стали и поступает в сварочную ванну из основного металла, присадочного материала (проволоки), покрытия электродов, флюса.

2FeO + C = 2Fe+ CO2

Углекислый газ (CO2) должен успеть выйти из шва в шлак до кристаллизации, иначе могут быть поры.

o Марганец (Mn) раскисляет шов и удаляет серу (S):

FeO + Mn = Fe + MnO

FeS + Mn = MnS + Fe

Соединения, указанные стрелками, должны выйти в шлак.

o Кремний (Si) – более сильный, чем марганец, раскислитель, но применяют его вместе с марганцем, т.к. соединение SiO2- вязкое, а марганец придает им жидкотекучесть, т.е. способствует выходу в шлак. В противном случае могут возникать дефекты сварного шва – «шлаковые (неметаллические) включения».

o Титан (Ti)– сильный раскислитель

Ti + 2Fe = TiO2 + 2Fe

2. Легирование шва – введение в шов специальных благородных элементов (Mn, Si, Cr, Ni, Mo,W, Ti и др.), которые улучшают химический состав и структуру металла шва. Легирующие элементы могут вводиться через присадочные материалы (проволоку), покрытия электродов, флюс.

3. Очищение шва от серы и фосфора–

Сера образует соединения FeS — при кристаллизации получаются легкоплавкие соединения по границам зерен металла, которые при высоких температурах, расплавляясь, образуют трещины; удаление — марганцем

FeS +Mn= MnS+ Fe

FeS +MnО=MnS+ FeО

Фосфор снижает механические свойства металла, приводит к синеломкости (трещины при низких температурах)

Удаление — в 2 этапа:

– Окисление 2Fe2P + 5FeO = P2O5 + 9Fe;

2Fe3P + 5FeO = P2O5 + 11Fe

– Связывание в химические соединения (окислами Ca, Mg, Mn), нерастворимые в стали

3CaO + P2O5 = Ca3P2O8

4CaO + P2O5 = Ca4P2O9

Свариваемость металлов.

Свариваемость–способность металлов образовывать качественное сварное соединение, удовлетворяющее эксплуатационным требованиям.

Методы оценки свариваемости:

• Прямой — сварка проб на различных режимах с последующими испытаниями образцов из них на растяжение, изгиб, ударную вязкость, коррозионную стойкость и др.

• Косвенный- по эквиваленту углерода.

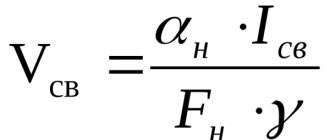

, (3)

где; С – содержание углерода, %;

Mn, Cr, … — содержание легирующих элементов,%.

Таблица 1 – Группы свариваемости

| Группа свариваемости | Сэк | Условия сварки |

| I Хорошая | До 0,25 | Без ограничений |

| II Удовлетворительная | 0,25-0,35 | Только при температуре окружающей среды не ниже 50С, толщине металла ˂ 20 мм при отсутствии ветра |

| III Ограниченная | 0,35-0,45 | С предварительным или сопутствующим подогревом до 2500С |

| IV Плохая | Свыше 0,45 | С предварительным и сопутствующим подогревом, термообработкой после сварки |

Контрольные вопросы:

1. Перечислите основные вредные примеси сварных швов, поясните их влияние на свойства сварного шва.

2. Что такое «раскислитель», каким требованиям он должен отвечать?

3. Перечислите элементы, применяемые для раскисления сварочной ванны, объясните особенности их применения.

4. Как влияют сера и фосфор на качество сварного шва, откуда они могут попадать всварной шов, чем их можно удалять из сварочной ванны?

5. Дайте определение понятия «свариваемость металлов». Поясните методы оценки свариваемости, группы свариваемости.

⇐ Предыдущая4Следующая ⇒

Рекомендуемые страницы:

Процессы, протекающие при сварке металлов

Все виды сварки плавлением представляют собой сложные процессы, но в любом из этих видов происходят аналогичные, по своей природе, процессы. Можно выделить три основных процесса, протекающих при сварке металлов: 1. Сваривание металлов непосредственно друг с другом, или с помощью промежуточного расплавляющегося металла. 2. Воздействие тепла, которое выделяется при сварке, на свариваемый основной металл. 3. Плавление, металлургическая обработка и последующая кристаллизация металла, из которого состоит сварочный шов.