Процесс порошковой металлургии является относительно новым и имеет ряд преимуществ по сравнению с процессом литья металла. Тем не менее, этот процесс не может полностью заменить функцию литья, имеет свои преимущества и недостатки.

Преимущества порошковой металлургии в том, что качество и эффективность полученного материала получается высокой. В результате процесса можно сделать результирующий материал у которого плотность и температура его плавления будут достаточно высоки.

Недостаток процесса порошковой металлургии заключается в ограниченности формы и точности, которые могли бы быть сделаны.

Порошок для сырья (частицы имеют размер от 0,01 до 500 мкм) – это одна из фундаментальных проблем, которые также необходимо решать. Хотя запасы руды большие, но этот порошок требуется изготовить. Кроме того чтобы выявить преимущества и недостатки порошковой металлургии необходимо рассмотреть:

- как готовится порошковый материал;

- какие этапы процесса изготовления;

- как должно быть задано давление для того, чтобы можно было получить изделие, которое является достаточно прочным;

- как должны быть заданы температура и время спекания, чтобы полученный связующий атом считался достаточно прочным;

- как конструкция заготовки может быть обработана с помощью порошковой металлургии.

Процесс производства металла порошковой металлургией достаточно известен с 18-го века.

Порошковая металлургия – это процесс формирования заготовки из товарного металла, при котором металл сначала разрушается до образования муки, затем прессуется в пресс-форме и нагревается ниже температуры плавления порошка так, чтобы образовалась заготовка. Так что перемешивание частиц металла обусловлено механизмом переноса массы за счет диффузии атомов между поверхностями частиц. Метод подразумевает скрупулезное отношение к составу и использованию смеси. Продукт порошка может состоять из смеси порошков различных металлов и других материалов, чтобы увеличить твердость и качество объектов в целом.

Кобальт или железо связывают частицы вольфрама, графит добавляют в металлические подшипники для повышения качества подшипников и т.д.

Плюсы производства

Такой способ производства деталей имеет ряд преимуществ, которые позволяют ему вытеснять более дорогие методы обработки металлов: литье, ковку и штамповку.

Существующий ряд преимуществ:

- Экономичность – исходным материалом для изготовления порошков являются разного типа отходы, например, окалина. Этот отход металлургического производства больше нигде не используется, а методы порошковой металлургии позволяют компенсировать такие технологические потери.

- Точность геометрических форм деталей. Изделия, изготовленные методом порошковой металлургии, не нуждаются в последующей обработке резанием. Следовательно, производство осуществляется с низким процентом отходов.

- Высокая износостойкость изделий.

- Простота технологического процесса.

Технология производства методом порошковой металлургии имеет много общего с изготовлением керамических изделий.

Эти процессы объединяет то, что сырьевой материал (в одном случае это песок и глина, в другом – металл) погружается в раскаленную печь. В итоге получается пористая структура материала. Такая схожесть технологических процессов привела к тому, что детали, изготовленные методом порошковой металлургии, называют металлокерамическими.

Этапы производства в порошковой металлургии

Шаги, которые необходимо пройти и чтобы определить преимущества порошковой металлургии, в том числе:

- Приготовление и изготовление порошка.

- Смешивание.

- Формование и уплотнение.

- Нагрев (спекание).

Существует несколько способов изготовления порошка, среди прочих:

- Разложение, происходящее в материале, содержащем металлический элемент. Материал будет разлагаться/отделять элементы при нагревании до достаточно высокой температуры. В этом процессе участвуют два реагента, а именно соединения металла и восстановитель. Второй реагент может быть осязаемым твердым веществом, жидкостью или газом.

- Распыление жидких металлов на сопло, через которое подается под давлением вода, так что образующиеся гранулы являются небольшими.

- Электролитическое осаждение, изготовление порошков с помощью процесса электролиза, который обычно производит порошок, который является высокореактивным и хрупким. Для этого материала нужно дать специфическую обработку отжига. Форма гранул, получаемых электролитными отложениями – форменная дендритная (форма елочных веточек).

- Механическая обработка твердых материалов, изготовление порошков с помощью шарового фрезерования. Материал, изготовленный с помощью механической обработки, должен быть материалом, который легко трескается, таким как чистые металлы, висмут, сурьма, металлический сплав, который является относительно твердым и хрупким и керамика.

Смешивание

Смешивание порошка может быть произведено путем смешивания различных металлов и других материалов для обеспечения лучших физико-механических свойств. Существует два вида смешивания, а именно:

- Влажное смешивание, которое представляет собой процесс, в котором порошковая матрица и наполнитель смешиваются сначала с растворителем. Этот метод применяется, если используемый материал (матрица и наполнитель) легко подвергается окислению. Цель растворителя состоит в том, чтобы облегчить процесс и покрыть поверхность, чтобы предотвратить возникновение окисления на используемом материале.

- Сухое смешивание, то есть процесс смешивания осуществляется без использования растворителей, способствующих растворению, и осуществляется на наружном воздухе. Этот метод используется, когда используемый материал нелегко подвергается окислению.

Определяющими факторами однородности распределения частиц являются скорость перемешивания, продолжительность времени перемешивания, размер и тип частиц, температура и среда процесса. Чем больше скорость смешивания тем более однородным получается распределение частиц.Однородность смеси сильно влияет на процесс прессования (уплотнения), поскольку сила сжатия, заданная в момент уплотнения, будет распределена равномерно, так что качество связи между частицами будет лучше.

Прессование (уплотнение)

Прессование-это процесс сдавливания порошка в желаемую форму в соответствии с пресс-формой. Существует 2 вида способа уплотнения, а именно:

- Холодное прессование, а именно упор без сильного нагревания, но с давлением от 100 до 900 МПа. Этот метод используется, когда используемые материалы легко окисляются, например алюминий. Процесс холодного прессования может состоять из прессования штампа который делается на пресс-форме, содержащей порошок. Холодное прессование с упором на порошок комнатной температуры, который имеет одинаковое давление со всех сторон. Также применяется прокатка, а именно упор на порошковый металл с использованием прокатного стана.

- Горячее прессование при температуре выше комнатной. Этот метод используется, когда используемый материал не окисляется.

Суть прессования, чтобы порошок мог прилипать друг к другу до улучшения его связи процессом спекания. В процессе получения сплава методом порошковой металлургии связующий порошок образуется в результате сцепления между поверхностью, взаимодействие путем адгезии и диффузии между поверхностью, которые могут возникать в процессе спекания. Форма предметов, которые снимаются с прессования, так называемые компактные сырьевые материалы, должны напоминать конечный продукт, но его прочность все равно невысока.

Чтобы избежать возникновения разницы в плотности в момент прессования используется смазка, направленная на уменьшение трения между частицами и стенками пресс-формы. При использовании смазочного материала выбирается такой, который не реагирует с порошковой смесью и который имеет низкую температуру плавления, так чтобы в процессе спекания исходный уровень смазочного материала испарился.

В процессе уплотнения возможны 3 модели склеивания:

- Рисунок склеивающих шариков. Возникает, когда величина заданной силы сжатия меньше предела текучести матрицы и наполнителя, так что порошок не изменяет форму постоянно или деформирует эластичность лучше на матрице и наполнителе, так что порошок остается шарообразным.

- Узор склеивания мячикового типа. Возникает, когда величина сжимающей силы обеспечивается между пределом текучести матрицы и наполнителя. Это приводит к тому, что один материал (матрица) пластически деформируется, а другой (наполнитель) нет, так что образующиеся частицы как бы формируют шаровое поле.

- Рисунок зон связи. Возникает, когда величина обеспечиваемой сжимающей силы больше на пределе текучести матрицы и наполнителя. Это приводит к тому, что два материала (матрица и наполнитель) пластически деформируются, так что образующиеся частицы как бы формируют поля.

Нагрев (спекание)

Нагрев при температуре ниже температуры плавления композиционных материалов называется спеканием.

В процессе спекания образуются твердые предметы из–за образующейся связи. Тепло вызывает единство частиц и эффективность реакции поверхностного натяжения повышается. Другими словами, процесс спекания вызывает слияние частиц таким образом, что плотность увеличивается. В ходе этого процесса образуются границы зерен, что является стадией перекристаллизации. Температура спекания обычно составляет 0,7-0,9 от температуры плавления. Время нагрева зависит от типа металла. Окружающая среда непосредственно внутри штампа очень важна, потому что сырье состоит из мелких частиц, которые имеют большую площадь поверхности. Поэтому окружающая среда должна состоять из газа восстановления или азота, чтобы предотвратить возникновения оксидного слоя на поверхности во время процесса спекания.

Параметры спекания включают температуру, время, скорость охлаждения, скорость нагрева, атмосферное спекание и тип материала. Исходя из характера склеивания, возникающего в процессе сжатия, можно выделить 2 явления, которые могут возникнуть в момент спекания, а именно:

Усадка

Если в момент уплотнения образуется рисунок склеивания шарикового поля, то в процессе спекания образуется усадка, возникающая из-за того, что в процессе спекания газ (смазка), находящийся на пористости, испытывает дегазацию (выделение газа в момент спекания). А если температура спекания будет постоянно повышаться, то произойдет диффузия на поверхности между частицами матрицы и наполнителя, на которой окончательно образуется жидкий мостик горловины (образуется фазовая смесь между матрицей и наполнителем). Жидкий мостик покрывает пористость.

Трещины (растрескивание)

Возможно при уплотнении образуется сцепление между частицами в виде закрытых объемов, вызывающих улавливание газа/смазки внутри материала. В момент спекания захваченный газ не успел выйти наружу, но жидкий мостик уже произошел, так что путь был закрыт. Газ, попавший в эту ловушку, будет проталкиваться в любом направлении так, что произойдет вздутие (расширение), так что давление будет выше, чем давление снаружи. Если качество связующей поверхности частиц в композиционном материале низкое, то он не сможет выдержать большее давление и произойдут трещины (растрескивание). Трещины также могут возникать в результате процесса менее совершенного уплотнения, наличия теплового удара в момент нагрева за счет теплового расширения матрицы и наполнителя.

Процесс спекания включает в себя 3-ступенчатый нагревательный механизм:

- Предварительное спекание-это процесс нагрева, который направлен на: – уменьшение остаточного напряжения вызванного процессом уплотнения – вытеснения газа или твердой смазки, которая задерживается в пористости композиционного материала (дегазация). Не применяется слишком быстрое изменение температуры во время процесса спекания чтобы избежать тепловой удар. Температура предварительного спекания обычно проводится на 1/3 температуры плавления.

- Диффузионная процедура В процессе нагрева до возникновения массопереноса на поверхности между частицами порошка, взаимодействующими друг с другом, делают падатемпературное спекание (2/3 ). Атомы на поверхности частиц диффундируют между поверхностью, тем самым увеличивая прочность материала.

- Устранение пористости Конечной целью процесса спекания на основе является получение материала, обладающего высокой прочностью. Именно из-за наличия диффузии между поверхностью частиц порошка, возникает горловина (жидкий мост) между частицами. Нагрева приводит к устранению пористости (образованию спеченной плотности).

Отделка

На момент финишной обработки пористость полностью спеченного материала все еще значительна (4-15%). Для улучшения свойств могут проводить термообработку.

Технологический процесс производства порошков

Получение металлокерамической детали начинается с изготовления порошков. Порошки бывают разных фракций и различных размеров. Отсюда – различие в способах их производства.

Существуют две группы принципиально разных методов получения порошков:

- Физико-механические методы – измельчение посредством механического воздействия на металлические частицы в твердой или жидкой фазе. Эти методы основаны на комбинировании статических и ударных нагрузок.

- Химико-металлургические методы – изменение фазового состояния исходного сырья. Это восстановление окислов и солей, электролиз, термическая диссоциация карбонильных соединений.

Имеются ключевые моменты применяющихся способов производства металлических порошков:

- Шаровой способ – мелкие металлические обрезки со стружкой дробятся и перетираются в шаровой мельнице.

- Вихревой способ – нагнетание в специальных мельницах (при помощи вентиляторов) сильного воздушного потока, приводящего к взаимному столкновению частиц металла. На выходе получается качественно измельченный порошок, с блюдцеобразной формой зерен.

- Применение специальных дробилок. Принцип действия таких устройств основан на измельчении металлических частиц с помощью ударного воздействия падающего груза.

- Распыление – легкоплавкий металл, находящийся в жидкой фазе, распыляется потоком сжатого воздуха. После этого его отправляют для размельчения к быстровращающемуся диску.

- Электролиз – металл восстанавливается из расплава под воздействием электрического тока, что делает его хрупким. Это свойство дает ему возможность легко перемалываться в мельнице до состояния порошка. Форма зерен порошка при этом дендритная.

Обработка металлов резанием

Производство порошков обработкой металлов резанием на практике используются очень редко. Порошки получают при станочной обработке ком-пактных металлов, подбирая такой режим резания, который обеспечивает обра-зование частиц, а не сливной стружки.

При этом образующиеся отходы в виде крупной стружки целесообразно использовать для дальнейшего измельчения в шаровых, вихревых и других аппаратах, а мелкую стружку и опилки с величиной частиц порошка около 1 мм можно использовать для изготовления изделий без дополнительного дробления. В некоторых случаях применение этого метода для получения порошка является почти единственным. Прежде всего, это относится к тем металлам, которые очень активны по отношению к кислороду, особенно в состоянии высокой дисперсности. Например, по этому способу получают магниевый порошок.

Физико-механические методы

Порошок требуемых фракций получают в центробежных мельницах разного типа.

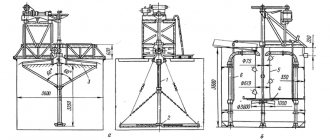

Центробежная мельница

Первичное измельчение – промежуточный этап производства порошков. Его осуществляют в конусных и валковых дробилках. В этих устройствах получат мелкие частицы металла с размером, не превышающим 1 см.

Процедура измельчения может длиться, в зависимости от применяемой технологии, от одного часа до 3–4 суток. Когда требуется сократить этот процесс, применяются уже не шаровые, а вибрационные мельницы.

В таких мельницах интенсивность процесса возрастает за счет присутствия усилий резания и создания переменных напряжений. Окончательный размер порошковых частиц составляет от 0,009 мм до 1 мм.

С целью повышения производительности процесса измельчения, его осуществляют в условиях жидкостного воздействия – для недопущения распыления металла. Объем задействованной жидкости составляет 40% от массы измельчаемых частиц.

Для измельчения твердосплавных частиц применяют планетарные центробежные мельницы. Отрицательной стороной работы такого устройства считается периодичность ее работы.

Физико-механические методы не подходят в случае необходимости измельчения цветных металлов, обладающих высокой пластичностью. Пластичные металлы измельчаются вихревыми мельницами, их принцип действия основан на измельчении частиц путем их взаимных ударов.

Вихревая мельница

III. Физико-химические методы способы получения порошков

Физико-химические методы получения металлических порошков. Соединения галогениды металлов, которые восстанавливаются либо водородом, либо активными металлами (натрий и магний). Механизм восстановления большинства твердых соединений газообразными восстановителями основывается на адсорбционно-автокаталитической теории.

Восстановителями служат газы (водород, оксид углерода, диссоциированный аммиак, природный конвертируемый, водяной, коксовый или доменный газы), твердый углерод (кокс, древесный уголь, сажа) и металлы. Выбор восстановителя зависит не только от термодинамических оценок, но и от летучести, которая должна быть минимальной, так как иначе процесс нужно вести при повышенном давлении за счет аргона или других инертных газов.

Железный порошок —

основа многотоннажной ПМ. Существуют методы получение порошков из FeCl 2. Восстановленный водородом железный порошок имеет высокую чистоту и стоимость.

Восстановление оксидом углерода проводится при температурах выше 1000°С на основе адсорбционно-каталитического механизма. Восстановление твердым углеродом происходит при 900-1000°С.

Содовый методприменяется для получения порошка повышенной чистоты. В шихту добавляют 10 — 20% соды, с которой при восстановлении взаимодействуют примеси, образуя растворимые в воде натриевые алюминаты.

Комбинированный процессвключает в себя восстановление магнием, а после отмывки — кальцием, расход которого снижается в два раза. Восстановление гидридом кальция получают порошок титана и его гидрида. Восстановление хлорида титана натрием. Хлорид титана получают хлорированием концентрата руд, очисткой и фракционной дистилляцией. Восстановление хлорида титана магнием наиболее экономичный способ. Реакция происходит при 800 — 900°С. Стальной герметичный аппарат заполняют слитками магния, откачивают воздух, заполняют аргоном, плавят магний, сверху подают лимитированное количество хлорида титана, чтобы не было перегрева.

Восстановление из растворов, газообразных соединений и в плазме.

Из растворов соединений Ni, Си, Со металлы вытесняют водородом в автоклавах. Сдвигать потенциал водорода в отрицательную сторону можно, повышая рН или увеличивая давление водорода. Эффективнее изменять рН, повышение, которого на единицу эквивалентно изменению давления водорода в 100 раз. Термические расчеты показывают, указанные металлы можно осадить уже при 25°С и

0,1

МПа

.

Восстановление газообразных соединений водородом осуществляется в кипящем слое из галогенидов вольфрама, рения, молибдена, ниобия и титана. Получение высокодисперсных порошков в плазме перспективно для металлов, карбидов, нитридов и др. Восстановители

—

водород или продукты плазменной конверсии с высокой температурой и без окислителей. Оксид никеля восстанавливают в струе Аг — Н2 или Аг — СО, причем содержание водорода близко к стехиометрическому, а теплообмен и плазмообразование происходят за счет аргона. Реакция лимитируется диссоциацией NiO, полное его восстановление достигается при 7000°С.

Физико-химические основы получения порошков электролизом.Процесс представляет собой своеобразное восстановление: передача электронов к металлу с одновременной перестройкой структуры происходит не с помощью восстановителей, а за счет электрической энергии. Способ универсален, обеспечивает высокую чистоту порошков. Электролиз — один из самых сложных физико-химических процессов производства порошков. Процесс заключается в разложении водных растворов соединений выделяемого материала. Наличие хлора или фтора на аноде заставляет принимать меры по предотвращению его взаимодействия с электролитом и порошком. Электролит от порошков отделяется отгонкой нагреванием или центрифугированием и отмывкой.

Электролиз водных растворов.

Способ для получения порошков меди, серебра, железа, никеля, кобальта, олова и др. Никель, цинк, кобальт образуют равномерные плотные мелкозернистые осадки независимо от природы электролита. Серебро или кадмий растут в виде отдельно сильно разветвляющихся кристаллов при электролизе простых солей, из раствора цианистых солей они выделяются в виде ровного гладкого слоя.

Получение медного, никелевого, железного порошка.Медный порошок получают из раствора сернокислой меди, он имеет высокую чистоту и регулируемую дисперсность. Никелевый порошок получают электролизом аммиачных растворов хлорно — кислого никеля. Особенности получения железного порошка связаны с тем, что в ряду напряжений железо располагается левее водорода, поэтому последний выделяется вместе с водородом, ухудшая выход

19) Классификация металлорежущих станков

В СССР принята единая система классификации и условных обозначений для станков отечественного производства, основанная на присвоении каждому станку особого шифра (номера). В зависимости от вида обработки металлорежущие станки делятся на девять групп: 1) токарные; 2) сверлильные и расточные; 3) шлифовальные, полировальные, доводочные и заточные; 4) специальные; 5) зубо- и резьбообрабатывающие; 6) фрезерные; 7) разрезные;  строгальные, долбежные, протяжные; 9) разные. В свою очередь, станки каждой группы подразделяются на девять типов. Например, станки второй группы (сверлильные и расточные) делятся на следующие типы: 1) вертикально-сверлильные, 2) одношпиндельные полуавтоматы, 3) многошпиндельные полуавтоматы, 4) координатно-расточные, 5) радиально-сверлильные, 6) горизонтально-расточные, 7) алмазно-расточные, строгальные, долбежные, протяжные; 9) разные. В свою очередь, станки каждой группы подразделяются на девять типов. Например, станки второй группы (сверлильные и расточные) делятся на следующие типы: 1) вертикально-сверлильные, 2) одношпиндельные полуавтоматы, 3) многошпиндельные полуавтоматы, 4) координатно-расточные, 5) радиально-сверлильные, 6) горизонтально-расточные, 7) алмазно-расточные,  горизонтально-сверлильные, 9) разные сверлильные. Внутри каждого типа металлорежущие станки могут отличаться друг от друга конструктивными особенностями. Эти особенности, а также некоторые другие характеристики и отражаются в шифре (номере) станка. Например, условное обозначение модели станка 1К62. Первая цифра показывает принадлежность станка к первой группе — токарным станкам. Вторая цифра обозначает тип станка внутри группы. В данном случае цифра 6 указывает, что это токарно-винторезный станок. Третья и четвертая цифры условно обозначают основные размеры станка (для токарных, например, высоту центров над станиной, для фрезерных — размеры стола и т. д.). В рассматриваемой модели третья цифра — 2 — обозначает высоту центров над станиной, которая составляет 215 мм. Кроме цифр, в условные обозначения модели станка часто входят буквы. Если буква стоит между первой и второй цифрами (как в указанном примере), то это означает, что конструкция станка подверглась усовершенствованию по сравнению с прежней моделью. Если буква стоит в конце номера станка, то это говорит об изменении основной, или, как принято называть, «базовой» модели станка. Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45). Они используются в механических, инструментальных и ремонтных цехах машиностроительных и других заводов, а также в ремонтных мастерских. Станки токарной группы применяют обычно для обработки деталей, имеющих форму тел вращения. На этих станках получают наружные и внутренние цилиндрические и конические поверхности, фасонные поверхности и торцовые плоскости, резьбы на цилиндрических и конических поверхностях и др. Так, на токарных станках изготавливаются валики, втулки, оси, болты, винты, шпильки, доски, шайбы и т.д. К основным размерам, характеризующим токарный станок, относятся наибольший допустимый диаметр обрабатываемой заготовки, высота центров над станиной и расстояние между ними. По этим размерам можно определить максимальные диаметр и длину заготовки, которую можно установить и обработать на данном станке. Значительную часть среди металлорежущих станков составляют фрезерные станки. Наибольшее распространение имеют консольно-фрезерные Стол консольно-фрезерного станка с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном. Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, фасонными и другими фрезами в условиях единичного и серийного производства. На фрезерных станках этого типа можно фрезеровать плоскости, пазы, фасонные поверхности, зубья зубчатых колес и т.д. Кроме этого, универсальные консольно-фрезерные станки (имеющие поворотный стол) позволяют фрезеровать различного рода винтовые канавки. Основными размерами фрезерных станков, по которым можно определить возможность установки и обработки конкретных заготовок с определенными габаритами, являются размеры рабочей поверхности стола (длина и ширина) и рабочий ход стола в продольном, поперечном и вертикальном направлениях. Строгальные станки применяются в механических цехах машиностроительных заводов индивидуального, мелкосерийного и серийного типов производства, а также в ремонтных и инструментальных цехах. Они предназначены для обработки методом строгания поверхностей деталей различной геометрической формы и размеров, изготовленных из стали, чугуна, цветных металлов и пластмасс. Более широкое применение имеют поперечно-строгальные станки ( 47). Основные размерные характеристики поперечно-строгальных станков, которые позволяют определить возможность обработки тех или иных заготовок, следующие: размеры рабочей поверхности стола, наибольший и наименьший ход ползуна, наибольшее и наименьшее расстояние между верхней плоскостью стОла и ползуном, вылет резца. Шлифовальные станки ( 48) предназначены для чистовой обработки деталей путем снятия с их поверхности тонкого слоя металла шлифовальными кругами. На этих станках можно обрабатывать наружные и внутренние цилиндрические, конические, фасонные и плоские поверхности, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать инструмент и т.д. Применяются шлифовальные станки как в серийном, так и в массовом производстве. Основными размерными характеристикат ми круглощлифовальных станков являются наибольший диаметр. обрабатываемой заготовки и ее наибольшая длина, наибольшие поперечные перемещения шлифовальной бабки. горизонтально-сверлильные, 9) разные сверлильные. Внутри каждого типа металлорежущие станки могут отличаться друг от друга конструктивными особенностями. Эти особенности, а также некоторые другие характеристики и отражаются в шифре (номере) станка. Например, условное обозначение модели станка 1К62. Первая цифра показывает принадлежность станка к первой группе — токарным станкам. Вторая цифра обозначает тип станка внутри группы. В данном случае цифра 6 указывает, что это токарно-винторезный станок. Третья и четвертая цифры условно обозначают основные размеры станка (для токарных, например, высоту центров над станиной, для фрезерных — размеры стола и т. д.). В рассматриваемой модели третья цифра — 2 — обозначает высоту центров над станиной, которая составляет 215 мм. Кроме цифр, в условные обозначения модели станка часто входят буквы. Если буква стоит между первой и второй цифрами (как в указанном примере), то это означает, что конструкция станка подверглась усовершенствованию по сравнению с прежней моделью. Если буква стоит в конце номера станка, то это говорит об изменении основной, или, как принято называть, «базовой» модели станка. Наиболее многочисленную группу металлорежущих станков составляют токарные станки ( 45). Они используются в механических, инструментальных и ремонтных цехах машиностроительных и других заводов, а также в ремонтных мастерских. Станки токарной группы применяют обычно для обработки деталей, имеющих форму тел вращения. На этих станках получают наружные и внутренние цилиндрические и конические поверхности, фасонные поверхности и торцовые плоскости, резьбы на цилиндрических и конических поверхностях и др. Так, на токарных станках изготавливаются валики, втулки, оси, болты, винты, шпильки, доски, шайбы и т.д. К основным размерам, характеризующим токарный станок, относятся наибольший допустимый диаметр обрабатываемой заготовки, высота центров над станиной и расстояние между ними. По этим размерам можно определить максимальные диаметр и длину заготовки, которую можно установить и обработать на данном станке. Значительную часть среди металлорежущих станков составляют фрезерные станки. Наибольшее распространение имеют консольно-фрезерные Стол консольно-фрезерного станка с салазками расположен на консоли и перемещается в трех направлениях: продольном, поперечном и вертикальном. Консольно-фрезерные станки предназначены для выполнения различных фрезерных работ цилиндрическими, дисковыми, фасонными и другими фрезами в условиях единичного и серийного производства. На фрезерных станках этого типа можно фрезеровать плоскости, пазы, фасонные поверхности, зубья зубчатых колес и т.д. Кроме этого, универсальные консольно-фрезерные станки (имеющие поворотный стол) позволяют фрезеровать различного рода винтовые канавки. Основными размерами фрезерных станков, по которым можно определить возможность установки и обработки конкретных заготовок с определенными габаритами, являются размеры рабочей поверхности стола (длина и ширина) и рабочий ход стола в продольном, поперечном и вертикальном направлениях. Строгальные станки применяются в механических цехах машиностроительных заводов индивидуального, мелкосерийного и серийного типов производства, а также в ремонтных и инструментальных цехах. Они предназначены для обработки методом строгания поверхностей деталей различной геометрической формы и размеров, изготовленных из стали, чугуна, цветных металлов и пластмасс. Более широкое применение имеют поперечно-строгальные станки ( 47). Основные размерные характеристики поперечно-строгальных станков, которые позволяют определить возможность обработки тех или иных заготовок, следующие: размеры рабочей поверхности стола, наибольший и наименьший ход ползуна, наибольшее и наименьшее расстояние между верхней плоскостью стОла и ползуном, вылет резца. Шлифовальные станки ( 48) предназначены для чистовой обработки деталей путем снятия с их поверхности тонкого слоя металла шлифовальными кругами. На этих станках можно обрабатывать наружные и внутренние цилиндрические, конические, фасонные и плоские поверхности, разрезать заготовки, шлифовать резьбу и зубья зубчатых колес, затачивать инструмент и т.д. Применяются шлифовальные станки как в серийном, так и в массовом производстве. Основными размерными характеристикат ми круглощлифовальных станков являются наибольший диаметр. обрабатываемой заготовки и ее наибольшая длина, наибольшие поперечные перемещения шлифовальной бабки. |

Металлорежущий станок, машина для обработки резанием металлических и др. материалов, полуфабрикатов или заготовок с целью получения из них изделий путём снятия стружки металлорежущим инструментом.

20) Разрушение поверхностных слоев материала под влиянием внешнего воздействия электрических разрядов называется электрической эрозией. На этом явлении основан принцип электроэрозионной обработки (ЭЭО).

Электроэрозионная обработка заключается в изменении формы, размеров, шероховатости и свойств поверхности заготовки под воздействием электрических разрядов в результате электрической эрозии (ГОСТ 25331-82). Под воздействием высоких температур в зоне разряда происходят нагрев, расплавление, и частичное испарение металла. Для получения высоких температур в зоне разряда необходима большая концентрация энергии. Для достижения этой цели используется генератор импульсов. Процесс ЭЭО происходит в рабочей жидкости, которая заполняет пространство между электродами; при этом один из электродов— заготовка, а другой — электрод-инструмент.

Под действием сил, возникающих в канале разряда, жидкий и парообразный материал выбрасывается из зоны разряда в рабочую жидкость, окружающую его, и застывает в ней с образованием отдельных частиц. В месте действия импульса тока на поверхности электродов появляются лунки. Таким образом осуществляется электрическая эрозия токопроводящего материала, показанная на примере действия одного импульса тока на рисунке 1, и образование одной эрозионной лунки. Рисунок 1 — Схема процесса ЭЭО

Материалы, из которых изготавливается электрод-инструмент, должны иметь высокую эрозионную стойкость. Наилучшие показатели в отношении эрозионной стойкости ЭИ и обеспечения стабильности протекания электроэрозионного процесса имеют медь, латунь, вольфрам, алюминий, графит и графитовые материалы.

1. 2 Рабочая среда

Рабочие жидкости (РЖ) должны удовлетворять следующим требованиям: — обеспечение высоких технологических показателей ЭЭО;

— термическая стабильность физико-химических свойств при воздействии электрических разрядов с параметрами, соответствующими применяемым при электроэрозионной обработке;

— низкая коррозионная активность к материалам ЭИ и обрабатываемой заготовки; — высокая температура вспышки и низкая испаряемость;

— хорошая фильтруемость; — отсутствие запаха и низкая токсичность.

При электроэрозионной обработке применение получили низкомолекулярные углеводородистые жидкости различной вязкости; вода и в незначительной степени кремнийорганические жидкости, а также водные растворы двухатомных спиртов. Для каждого вида ЭЭО применяют рабочие жидкости, обеспечивающие оптимальный режим обработки. На черновых режимах рекомендуется применять рабочие жидкости с вязкостью (смесь керосин-масло индустриальное), а на чистовых (керосин, сырье углеводородное).

1. 3 Электроды-инструменты

Электроды-инструменты (ЭИ) должны обеспечивать стабильную работу во всем диапазоне рабочих режимов ЭЭО и максимальную производительность при малом износе. Электроды-инструменты должен быть достаточно жестким и противостоять различным условиям механической деформации (усилиям прокачки РЖ) и температурным деформациям.

На поверхности ЭИ не должно быть вмятин, трещин, царапин и расслоения. Поверхность ЭИ должна иметь шероховатость

При обработке углеродистых, инструментальных сталей и жаропрочных сплавов на никелевой основе используют графитовые и медные ЭИ. Для черновой ЭЭО заготовок из этих материалов применяются ЭИ из алюминиевых сплавов и чугуна, а при обработке отверстий—ЭИ из латуни. При обработке твердых сплавов и тугоплавких материалов на основе вольфрама, молибдена и ряда других материалов широко применяют ЭИ из композиционных материалов, так как при использовании графитовых ЭИ не обеспечивается высокая производительность из-за низкой стабильности электроэрозионного процесса, а ЭИ из меди имеют большой износ, достигающий десятка процентов, и высокую стоимость.

Износ ЭИ зависит от материала, из которого он изготовлен, от параметров рабочего импульса, свойств РЖ, площади обрабатываемой поверхности, а также от наличия вибрации.

На выбор материала и конструкции ЭИ существенное влияние оказывают материал заготовки, площадь обрабатываемой поверхности, сложность ее формы, требования к точности и серийности изделия.

ВВЕДЕНИЕ

В современном машиностроении возникают технологические проблемы, связанные с обработкой новых материалов и сплавов (например, жаро и кислотостойкие, специальные никелевые стали, тугоплавкие сплавы, композиты, неметаллические материалы: алмазы, рубины, германий, кремний, порошковые тугоплавкие материалы и т.п.) форму и состояние поверхностного слоя которых трудно получить известными механическими методами.

К таким проблемам относится обработка весьма прочных или весьма вязких материалов, хрупких и неметаллических материалов (керамика), тонкостенных нежестких деталей, а также пазов и отверстий, имеющих размеры в несколько МКМ; получение поверхностей деталей с малой шероховатостью, и очень малой толщиной дефектного поверхностного слоя.

В этих условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки. Их достоинства следующие:

1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки;

2) позволяют изменять форму обрабатываемой поверхности заготовки (детали);

3) позволяют влиять и даже изменять состояние поверхностного слоя детали;

4) не образуется наклеп обработанной поверхности;

5) дефектный слой не образуется;

6) удаляются прижоги поверхности, полученные при шлифовании;

7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей.

Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию.

Цель работы: доказать преимущества, а в некоторых случаях незаменимость электрохимической размерной обработки. Понять механизм действия методов электрохимической обработки.

ИСТОРИЧЕСКАЯ СПРАВКА

Разработка основ электрохимического метода и технологического его применения принадлежит талантливому ученому В.Н.Гусеву (1904…1956 г.г.). В 1929 г. он получил патент на электрохимическую обработку. Первые опыты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого столетия. В 1954 г. он получил патент на заточку сверл с вершинами из карбидов.

Начальный период развития метода характеризуется тем, что наряду с его использованием в производстве (для получения профиля пера турбинных и компрессорных лопаток, ковочных штампов, пресс форм, кольцевых деталей, прошивки отверстий и щелей, заточки инструмента, удаления заусенцев и др.) происходило накопление экспериментальных и статических данных; делались попытки теоретических обобщений, которые позволили бы заранее, без испытаний, предсказать конечные результаты обработки.

Химические методы, кроме способов травления, включают электрохимическую обработку.

Этот метод можно использовать для обработки особо твердых и вязких электропроводных материалов. При этом достигается:

а) высокая скорость съема металла (более 1000 мм/мин);

б) высокий класс точности;

в) отсутствует износ инструмента;

г) отсутствуют остаточные напряжения;

д) отсутствуют повреждения материала детали;

е) отсутствуют заусенцы на кромках реза.

Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток.

Это было рождением нового вида обработки — размерной электрохимической обработки (ЭХО) — за счет анодного растворения металла.

В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И.Мороза, Л.Б. Дмитриева и др.

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

Производство порошковых изделий

Электролиз

Среди физико-химических методов получения металлических порошков электролитический способ по промышленному распространению занимает второе место после восстановления. Получение порошков электролизом заключается в разложении водных растворов соединений выделяемого металла или его расплавленных солей при пропускании через них постоянного электрического тока и последующей раз-рядке соответствующих ионов металла на катоде.

При электролизе передача электричества в электролите, представляющем собой раствор солей, кислот и оснований, осуществляется движением положи-тельных и отрицательных ионов, образующихся в результате диссоциации мо-лекул указанных химических соединений. Ионы в электролите в отсутствие внешнего электрического поля движутся хаотически. При наложении электри-ческого поля движение ионов становится упорядоченным, и катионы переме-щаются к катоду, а анионы – к аноду.

Источник электрического тока является своеобразным двигателем или насосом, перемещающим электроны с одного полюса на другой. В результате такого принудительного перемещения электронов на катоде образуется избыток отрицательно заряженных электронов на катоде образуется избыток отрицательно заряженных электронов и он приобретает отрицательный заряд, а анод, лишившись части электронов, приобретает положительный заряд.

Источником ионов выделяемого металла является анод, состоящий из этого металла, и электролит, содержащий его растворимое соединение. В случае использования нерастворимого анода источником ионов выделяемого металла является только электролит.

Превращение иона металла в атом связано с расходом некоторого количества энергии. Поэтому в первую очередь протекает тот процесс разрядки, который требует меньших затрат энергии. В связи с этим электролиз является и процессом рафинирования, так как не все имеющиеся в электролите катионы при данных условиях могут выделиться на катоде. В этом случае метод электролиза позволяет получать порошки высокой чистоты, допускающий возможность использования даже загрязненных исходных материалов.

В зависимости от условий электролиза на катоде можно получать твердые хрупкие осадки в виде плотных слоёв, губчатые мягкие осадки и осадки рыхлые. Твёрдые и губчатые осадки для получения порошка измельчают, а рыхлые используют как готовый порошок. Основными факторами, влияющими на структуру катодного осадка является:

- концентрация ионов выделяемого металла;

- температура электролита;

- плотность тока.

Концентрация ионов выделяемого металла

Концентрация ионов выделяемого металла влияет на количество и качество катодного осадка. При электролизе выделение металла на катоде начинается не по всей его поверхности, а в отдельных местах, в первичных центрах кристаллизации. Повышение концентрации ионов выделяемого металла создаёт ускоренное питание этих центров, в результате чего формируется плотный осадок. Понижение концентрации ионов металла в электролите создаёт условия для образования рыхлого осадка. Однако при слишком малой концентрации в процесс электропереноса будут вовлекаться и другие ионы, что снизит количество катодного осадка.

Температура электролита

При повышении температуры увеличивается подвижность ионов ускоряется их перенос, сохраняется повышенная концентрация катионов у катода. В то же время повышается интенсивность химического взаимодействия выделяемого металла с электролитом, что приводит к снижению количества осадка металла на катоде. Кроме того, возрастает летучесть электролита, ухудшающая условия труда. Практически электролиз водных растворов ведут при температуре электролита 40 – 60 ºС, а электролиз расплавов – при температуре ниже температуры плавления выделяемого металла, обеспечивая минимальное протекание побочных процессов.

Плотность тока

Плотность тока представляет собой силу тока, проходящего через 1 м2 электрода. Она связывает силу тока, являющегося главным фактором, характеризующим её производительность, с суммарной рабочей площадью катодов или анодов в ванне:

П=J⁄S, где

- П – плотность тока, 2мА;

- J – сила тока, А;

- S – суммарная рабочая площадь катодов или анодов, м2.

Катодная и анодная плотности тока в ванне не совпадают, так как суммарные поверхности катодов и анодов всегда различаются между собой в силу ряда причин. При большой плотности тока на единице площади катода разряжаются больше ионов и таким образом создаются много первичных центров кристаллизации. В связи с малой скоростью роста кристаллов образуются мелкие, дисперсные осадки. Однако высокая плотность тока приводит к выделению на катоде побочных элементов и снижает количество осадка выделяемого металла. Кроме того, с повышением катодной плотности тока растёт и анодная плотность тока, в результате чего на аноде начинается разрядка побочных ионов, приводящая к ухудшению технико-экономических показателей. Поэтому плотность тока должна быть максимально допустимой и не превышать оптимальное значение.

Изменение плотности тока осуществляется за счет изменения силы тока на ванне или изменением числа катодов (катодной поверхности) при постоянной силе тока.

На электролиз и свойства катодного осадка влияют и другие факторы. В частности, расстояние между электродами, длительность наращивания порошка, кислотность электролита, наличие в нем посторонних ионов, скорость циркуляции электролита, форма и состояние поверхности электродов и другие факторы.

Методом электролиза можно получать порошки всех металлов. В настоящее время электролизом получают порошки меди, железа, серебра, цинка, никеля, кадмия, олова, сурьмы, а также их сплавов.

Электролитический метод производства порошков характеризуется невысокой производительностью и довольно высокой себестоимостью получаемого порошка. Однако чистота и высокие технологические свойства электролитических порошков в значительной степени компенсируют недостатки метода.

Свойства металлических порошков

Порошки, как и любой другой материал, имеет ряд стандартных свойств, которые влияют на его технологическую пригодность. Специалисты к ним относят следующие свойства:

- плотность порошков, именуемая пикнометрической, определяется химической чистотой порошка и степенью его пористости;

- насыпной плотностью порошков называется его масса, полученная при свободном наполнении емкости определенного объема;

- текучестью порошков считается быстрота наполнения емкости определенного объема. Это очень важный технологический параметр, потому как от него зависит производительность последующего прессования;

- пластичность – свойство порошков принимать заданную форму и сохранять ее после прекращения нагрузки.

Формовка

Формование порошков – подготовительная операция, предваряющая процесс прессования. Включает в себя термообработку, подготовку смеси и дозировку. Повысить свойства пластичности порошков помогает термический отжиг.

Термообработка проходит в среде защитных газов при температуре от 40 до 60 процентов от температуры плавления металла. Для получения однородности состава порошков, они подвергаются обязательно операции сепарирования: просеивания металлических частиц через специальные сита. Только после того, как порошок просеян, следует переходить к приготовлению смеси порошков нужного состава.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Принцип порошковой металлургии

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.

Изготовление деталей из металлического порошка

Eurobalt Engineering — предприятие порошковой металлургии. Мы принимаем заявки на производство деталей методом прессования и спекания. Благодаря современной технологической базе наша компания быстро и качественно справляется с изготовлением крупных партий данной продукции. Мы обеспечим строгий контроль за производственным процессом на всех его этапах, что гарантирует высокое качество изделий, соответствие их характеристик требованиям проектной документации.

Особенности технологии прессования и спекания

Технология прессования и спекания металлических порошков давно применяется в промышленности. Порошковая металлургия позволяет создавать детали сложной формы или с большим числом отверстий при минимальных потерях материала. Данная технология применяется при изготовлении фланцев, шестеренок и других элементов, которые входят в категорию спеченных изделий.

Производственный процесс состоит из нескольких этапов:

- Приготовление рабочей смеси, которая может состоять только из металлов или с добавлением других компонентов. Чтобы получить порошок, металл измельчают механическим способом, распыляют в расплавленном виде или используют методы химической реакции.

- Формование заготовки методом холодного прессования.

- Спекание смеси для создания монолитного изделия.

Готовые спеченные детали калибруют, чтобы добиться идеальной геометрии и точности размеров. Также изделия подвергают дополнительной механической обработке, пропитывают смазкой.

К достоинствам изделий, изготовленных по технологии формирования и спекания металлических порошков, относят повышенную прочность, устойчивость к деформации и температурным перепадам. Используя дополнительные компоненты при изготовлении порошковой смеси, можно увеличить твердость, коэффициент трения или другие параметры готовой детали. Данные свойства позволяют использовать детали в разных отраслях промышленности.

Valge 13, 11415, Таллин, Эстония

Рабочее время: Пн-Пт: 09:00-17:30 Сб-Вс: выходной (или e-mail)

Области применения деталей порошковой металлургии

Порошковая индустрия как способ изготовления и обработки металлов очень разнообразен по своим технологическим методам. Это дает возможность получать детали требуемого состава и необходимых свойств.

Применяя методы порошковой металлургии производства, специалисты могут производить новейшие композитные материалы, получения которых традиционными методами невозможно. Производство деталей машин и механизмов из металлических порошков дает существенную экономию на материале, за счет получения низкого расходного коэффициента.

Металлокерамические изделия применяются в широком спектре областей приборостроения, радиоэлектроники и машиностроения. Применяются порошки и в производстве режущего инструмента: резцов, сверл.

Сверла изготавливаются из порошкового металла

Производство изделий из металлических порошков в настоящий момент имеет высокую степень автоматизации. Технологическая простота операций позволяет применять работников без высокой квалификации. Эти факторы благоприятно отражаются на себестоимости продукции порошковой металлургии.

При уровне пористости порошков, который не превышает норму, они не уступают по показателю коррозионной стойкости. Особенно деталям, изготовленными стандартными способами.

Изделия порошковой металлургии обладают способностью хорошо переносить резкие скачки температур. Поэтому они применяются в средах, работающих в таких условиях.

Технология получения и применение порошковой проволоки для производства качественных сталей

Среди металлоизделий промышленного назначения порошковая проволока

(ПП) занимает особое место как по высоким темпам роста объёмов производства, так и по используемым сырьевым материалам и оборудованию.

В Западной Европе и Японии технология обработки жидкой стали так называемой порошковой проволокой появилась в 1980-81 гг. В нашей стране начало работ по производству отечественной ПП для внепечной обработки черных сплавов можно отнести к 1988 г., когда было принято соответствующее решение в Минчермет СССР. В 1989 г. ЦНИИчермет и МГТУ им. Баумана разработали первый опытный комплекс оборудования для производства металлургической ПП. В 1990 г. НПО «Тулачермет» совместно с ПО «Тульский патронный завод» начали работы по созданию первых образцов отечественных трайбаппаратов и оборудования изготовления ПП. В 1990-91 гг. начались работы в этом направлении и на Чепецком механическом заводе в г. Глазове.

В 2004 года Научно-производственным предприятием «Вулкан-ТМ» (г. Тула) начато производство линий по производству порошковой проволоки и трайб-аппаратов. В настоящее время НПП «Вулкан-ТМ» осуществляет комплектую поставку линий производства порошковой проволоки и трайбаппаратов в составе технологического комплекса внепечной обработки и разливки стали и сплавов (Приложение). Выпускаемое оборудование не уступает по качеству импортным аналогам и имеет существенные преимущества.

Конструктивно порошковая проволока (англ. — «cored wire» —

«проволока с сердечником») состоит из протяжённой металлической оболочки, заполненной порошкообразным реагентом.

Подачу проволоки в ковш осуществляют с помощью специальной машины трайб-аппарата (англ. «cored wire injector»),

позволяющей регулировать в широких пределах скорость и количество вводимых материалов в зависимости от массы металла и глубины ковша. В ковше оболочка проволоки расплавляется и подаваемое вещество попадает непосредственно в жидкий металл.

Способ внепечной обработки стали посредством порошковых реагентов в металлической оболочке протяжённой длины имеет ряд неоспоримых преимуществ, таких как:

небольшие капитальные вложения и производственные затраты, простота и надежность конструкций машин, совместимость с существующими в металлургических цехах технологическими процессами;

высокое и стабильное усвоение вводимых добавок, небольшой расход материалов и точное регулирование заданного химического состава готового металла;

отсутствие контакта и взаимодействия вводимых добавок с кислородом и влагой воздуха и со шлаком;

небольшая продолжительность операции, отсутствие чрезмерного барботажа, охлаждения и захвата газов металлом;

минимальные трудозатраты обслуживающей рабочей бригады, соблюдение жестких требований техники безопасности и промышленной санитарии, взрывобезопасность, отсутствие пылеи газовыделений, простота управления, механизация и автоматизация технологической операции;

удобство транспортировки и хранения ПП, простота подготовки к вводу в металл присаживаемых материалов;

возможность использования, в том числе, с предварительным хранением и транспортировкой гидрофильных, легковоспламеняющихся и ядовитых реагентов;

повышение производительности плавильных агрегатов, упрощение и сокращение последующего технологического процесса производства деформированных и литых заготовок;

повышение и стабилизация на высоком уровне качественных характеристик, состава и свойств металла, сокращение брака, достижение определенного экономического эффекта.

Порошковыми проволоками доводятся до требуемого химсостава такие марки сталей, как: Ст3, 10, 20, 40, 45, 30Х, 35Х, 40Х, 45Г, 48А, Р6М5, 09Г2С, 09Г2Д, 09Г2ФВ, 15ХГМНТ, 16Д, 17Г2АФ, 17Г1С, 18Г, 18ХГТ, 20ЮЧ, 22ГЮ,

23Х2Г2Т, К-74, а также Grade45, Grade50, Grade55

(по стандарту США

АСТМ А 607-92а)

и др.

Кроме внепечной обработки металлов и сплавов, порошковая проволока малых диаметров получила распространение в сварочном производстве начиная с 50-х гг. XX в.

Детали узлов трения

Специфика применения металлокерамических изделий обусловлена их свойством хорошо удерживать смазочные материалы. Эта их особенность определяется пористой структурой.

Это свойство способствует изготовлению из порошков деталей, испытывающих в своей работе трение: подшипники скольжения, направляющие втулки, вкладыши, щетки электродвигателей.

Пористая структура подшипников из порошков позволяет пропитывать их маслом. Впоследствии смазка попадает на трущиеся поверхности. Такие подшипники получили название самосмазывающиеся.

Самосмазывающиеся подшипники

Они имеют следующие достоинства:

- экономичность – применение таких подшипников позволяет уменьшить расход масла;

- износостойкость;

- экономия на материале. Замена дорогостоящей бронзы и баббита на железо.

Свойство пористости металлокерамических деталей специалисты могут усилить, если при изготовлении добавлять в них графит, который, как известно, обладает высокими смазывающими свойствами. Подшипники с повышенным содержанием графита не нуждаются в применении масла.

Композитные материалы

Большое развитие порошковая индустрия получила с развитием высокотехнологичной техники, требующей изделий из композитных материалов. Отличие композитов от сплавов состоит в возможности получать прочные соединения разнородных металлических и неметаллических компонентов.

Выплавка традиционным способом в металлургических печах не создает растворов, например, вольфрама и меди. После возникновения композитных материалов эта проблема была решена.

Достигается такой результат обыкновенным смешиванием нужных компонентов, приданием формы на прессе с последующим спеканием.

Ядерное топливо также является композитным материалом.

Твердые сплавы

Твердосплавные изделия получают методами металлокерамики. Повышенная твердость достигается включением в состав карбидных включений. Как известно, с увеличением доли углерода в металле, возрастает его твердость.

Карбидные соединения дают высокую вязкость, сохраняя прочностные свойства порошка. Металлокерамические детали нужны там, где необходима их высокая износостойкость. Чаще всего, это режущий инструмент, а также твердосплавные матрицы и пуансоны для листовой штамповки.

Порошковая металлургия

Другие сферы применения порошков

Еще одним полезным свойством порошков является их жаростойкость, что позволяет применять их в различных тормозных механизмах. Жаростойкие свойства металлокерамики возрастают с добавлением в ее состав хрома, никеля и вольфрама.

Практически все современные магнитные детали производятся из металлических порошков. Технология порошковой металлургии позволяет получить соединения железа с различными силикатами.

Применяют металлокерамические изделия также для фильтрации газов и горючих веществ.

Недостатки порошков

Среди недостатков методов порошковой металлургии следует выделить невозможность изготовления деталей, имеющих сложную геометрическую форму, а также относительно небольшой размер изделий. Прочность и однородность структуры порошков уступает деталям, изготовленным методами объемной штамповки, горячей ковки и волочения.

Детали, изготовленные из порошков, имеют более низкую плотность, в сравнении с деталями, изготовленными обработкой металлов давлением. Этот фактор имеет повышенное значение, когда нужно облегчить какой-либо узел механизма. Это дает возможность инженерам-конструкторам решать задачи уменьшения расхода металла, не теряя эксплуатационных свойств деталей.

Порошковая металлургия требует строго соблюдения мер пожарной безопасности. Склонность к самовозгоранию порошков – опасный производственный фактор, требующий четкого соблюдения правил техники безопасности.

Технология изготовления порошковых сталей

Порошковые стали используются для изготовления ножей уже более 30 лет. За эти годы цена на такие стали существенно снизилась, они стали более доступны и применимы в самых разных ножах, в том числе и не только премиального сегмента. В чем же отличие порошковой стали от «обычной» и каким образом она создается?

Порошковая сталь – это измельченная до состояния порошка сталь, которую распыляют в инертном газе, затем взвесь подают на специальный кристаллизатор, а затем полученные микрослитки прессуют при сверхвысоких температурах и спекают в специальной печи. В результате этих действий происходит так называемый порошковый передел — сталь получает большое количество карбидов, которые отвечают за рез ножа и при этом ее можно легировать дополнительными укрепляющими прочность элементами.

Структура любой закаленной стали состоит из двух важнейших элементов: карбидов и мартенсита.

Мартенсит — это основная структурная составляющая закалённой стали (матрица). Она представляет собой упорядоченный пересыщенный твёрдый раствор углерода в α-железе такой же концентрации, как у исходного материала стали (аустенита). Структура мартенсита неравновесна, и в ней есть большие внутренние напряжения, что в значительной степени определяет высокую твёрдость и прочность сталей с мартенситной структурой.

Карбиды – это соединения металлов и неметаллов с углеродом. Особенностью карбидов является большая электроотрицательность углерода, по сравнению с другим элементом. Карбиды — тугоплавкие твёрдые вещества. Они нелетучие и не растворимы ни в одном из известных растворителей. Карбиды применяют в производстве чугунов и сталей, керамики, различных сплавов, как абразивные и шлифующие материалы, как восстановители, раскислители, катализаторы и др. Из карбида кремния SiC (карборунд) изготавливают шлифовальные круги и другие абразивы; карбид железа Fe3C (цементит) входит в состав чугунов и сталей, из карбида вольфрама и карбида хрома производят порошки, используемые при газотермическом напылении.

Большинство сталей, используемых для производства клинков, после термообработки имеют структуру: мартенсит + карбиды (+ остаточный аустенит + неметаллические включения и т.д.). Карбиды, более твёрдые и хрупкие, чем мартенситная матрица, увеличивают износостойкость стали, но ухудшают ее механические характеристики, негативно влияя прочность и вязкость. Степень снижения прочностных свойств зависит от количества карбидной фазы, её типа, размера карбидов и их скоплений и равномерности распределения карбидов в структуре.

Кроме того, выраженная карбидная неоднородность создаёт проблемы при шлифовании, увеличивает склонность к поводкам и трещинам. Стали с большим количеством крупных и неравномерно распределённых карбидов хуже поддаются горячей деформации. Такая сталь приобретает при термообработке неоднородную структуру, а сами результаты термообработки становятся менее предсказуемыми.

Следовательно, чтобы увеличить износостойкость стали и длительное удержание остроты, нужно увеличивать количество карбидной фазы, а чтобы сохранить приемлемые механические характеристики уменьшать и улучшать их распределение. Добиться этой цели можно несколькими методами. Среди них:

1. Оптимизация состава стали.

К примеру, можно насытить сталь карбидами других типов, чаще всего большим количеством ванадия.

2. Микролегирование.

Насыщение стали элементами, которые улучшают распределение карбидов и несколько уменьшают их размеры.

3. Высокоинтенсивная пластическая деформация.

При увеличении степени деформации карбиды частично дробятся, и улучшается их распределение (особенно при использовании специальных приёмов деформации).

4. Увеличение скорости кристаллизации. Именно этот принцип лежит в основе технологии порошковой металлургии. Для того, чтобы увеличить скорость охлаждения нужно уменьшить размеры слитка. При размере слитка порядка 150 мкм, скорость охлаждения достигает 104105 к/с, при таких скоростях и размерах эвтектика (жидкий раствор, кристаллизующийся при наиболее низкой температуре для сплавов данной системы) получается очень тонкой, а размер карбидов не превышает 23 мкм. Для того, чтобы этого добиться нужно применить порошковый метод или метод порошкового передела.

Порошковый метод (порошковый передел).

Переде́л— одна из стадий получения или переработки металла в чёрной и цветной металлургии. К переделам относятся: плавка и разливка металла, обжатие, прокат, трубное и метизное производство. Сущность технологии метода порошковой металлургии состоит в получении порошков чистых металлов и многокомпонентных сплавов с их последующим поэтапным безотходным преобразованием в готовые к эксплуатации материалы, изделия и покрытия требуемых функциональных параметров.

Свойства порошков

Порошки металлов различаются по своим физико-химическим и технологическим свойствам. К категории физических свойств относятся форморазмеры и гранулометрический состав частиц, характеристики их удельной поверхности, а также плотность и способность деформироваться, которая называется микротвердостью.

Набор химических свойств определяется химическим составом сырья и метода/способа изготовления. Допустимая концентрация в готовой порошковой продукции нежелательных примесей не должна превышать значения 1,5-2%. Одним из важнейших химических свойств является степень газонасыщенности порошка, что особенно актуально для порошков, получаемых путем восстановления, из состава которых бывает трудно удалить определенную часть газообразных восстановителей и продуктов реакции.

Основными методами изготовления порошков из сырья являются:

1. Физико-механический метод

В рамках данного метода исходное сырье преобразуется в порошок без нарушения химсостава, посредством механического измельчения, как в твердом агрегатном состоянии, так и виде жидкого расплава. Физико-механическое измельчение производят способами: дробления и размола; распыления и грануляции. При дроблении и размоле твердого сырья изначальные размерные параметры частиц уменьшаются до заданных значений.

2. Химико-металлургический метод

Этот метод получения металлических порошков также можно реализовывать различными способами, среди которых наиболее востребованные:

- Химическое восстановление металла из исходного сырья (восстановительный способ). Он применением различных химических веществ-восстановителей, которыми воздействуют на соли и оксиды металлов для отделения неметаллической фракции (солевого остатка, газов).

- Электролиз — способ изготовления порошков состоит в осаждении частиц чистого металла на катоде под воздействием постоянного тока на соответствующий электролит в виде раствора либо расплава.

- Термокарбонильная диссоциация (карбонильный способ). Порошки карбонильные изготавливают путем разложения в заданном температурном режиме карбонильных металлических соединений на исходные составляющие: частицы чистого металла и газообразный монооксид углерода СО, который удаляется.

- Процесс изготовления порошковой стали включает в себя ряд этапов: предварительную подготовку порошковой смеси (шихты); формовку; спекание.

- Предварительная подготовка порошковой смеси

- Преобразование уже изготовленного металлического порошка в конечные изделия начинается с предварительной подготовки исходной смеси (шихты), которая в последующем будет подвергаться формованию и спеканию. Процесс подготовки исходной шихты является трехэтапным и последовательно осуществляется в виде: отжига, затем сортировки по фракциям (классификации) и непосредственно смешивания.

Рекристаллизационный отжиг порошков необходим для повышения показателей их пластичности и прессуемости. Путем отжига удается восстановить остаточные оксиды и удалить внутреннее напряжение – наклеп. Для отжига порошки подвергают нагреву в восстановительно-защитных газовых или вакуумных средах.

Классификацию порошков осуществляют их разделением по фракциям (в зависимости от тех или иных размерных параметров частиц) с применением специальных вибросит, имеющих ячейки соответствующих диаметров. Для разделения по фракциям применяют также воздушные сепараторы, а для классификации жидких смесей – способ центробежной дисперсной седиментации.

Порошковый материал направляется нагнетаемым турбиной воздушным потоком в область разделения, где под действием центробежной силы происходит отделение и оседание тяжелых крупных частиц, удаляемых в нижнем направлении через разгрузочный клапан. Мелкие легкие частицы увлекаются циклонным потоком воздуха вверх и направляются на дополнительную сепарацию.

Смешивание – важнейшая из подготовительных операций, она производится путем приготовления из металлопорошков различного химико-гранулометрического состава (возможны легирующие добавки порошков неметаллических элементов) однородной субстанции – шихты. От того, насколько тщательно происходит смешивание, зависит однородность шихты, что исключительно важно для конечных функциональных свойств готовой металлокерамической продукции. Чаще всего смешивание порошковых составляющих осуществляют механическим способом с применением специальных миксерах. Смешивание, не сопровождающееся измельчением, выполняют в миксерах непрерывного действия барабанного, шнекового, лопастного, центробежного и других типов. По завершении процесса получаемая шихта тщательно высушивается и просеивается.

Формовка

Формование (формовка) в порошковой металлургии – это технологическая стадия, целью которой является уплотнение поступающего в пресс-форму заданного количества готовой сыпучей шихты и ее обжатие для придания форморазмеров готового к последующему спеканию изделия. Деформация частиц при формовке по своему генезу может быть одновременно упругой, хрупкой и пластической. Формовка шихты в большинстве случаев осуществляется путем ее размещения в прочных стальных пресс-формах и последующего спрессовывания под давлением от 30 до 1200 МПа на прессовых агрегатах механического, пневматического или гидравлического принципа действия.

Спекание

Последней стадией технологического метода порошковой металлургии является термическая обработка сформованных заготовок. Она осуществляется методом спекания. Спекание – одна из наиболее ответственных технологических процедур в рамках метода ПМ, в результате которой малопрочные заготовки преобразуются в исключительно прочные спеченные тела. В ходе спекания из заготовки удаляются адсорбированные в них газы, происходит возгонка нежелательных примесей, и снимаются остаточные напряжения в частицах и точках контакта между ними, устраняются оксидные пленки, происходит диффузионное преобразование поверхностного слоя, качественно преобразуется форма пор. Спекание осуществляют двумя способами: твердофазным (по мере нагрева заготовок не образуется жидкий расплав одного из компонентов), и жидкофазным. В результате спекания получается металлический брусок или пластина, которые и становиться основой для изготовления ножа.

Преимущества порошковых сталей

За счёт мелких размеров и равномерному распределению карбидов в порошковых сталях можно существенно увеличить степень легирования и объем карбидной фазы, и тем самым повысить стойкостные свойства стали. Достигаются лучшие механические характеристики, в частности порошковые стали гораздо лучше шлифуются и куются. При закалке стали получается более насыщенный твёрдый раствор, более мелкое и равномерное зерно, что способствует некоторому повышению твёрдости, теплостойкости, механических свойств и коррозионной стойкости. Порошковая технология позволяет достаточно легко получать высокоазотистые стали методами твердофазного азотирования. В целом порошковый передел практически не имеет недостатков, повышая все качества стали.

Будущее порошковой металлургии

Развитие порошковой металлургии обязано преследовать цель увеличения номенклатуры изделий, которые мастера могут изготовить этим способом.

Детали сложных конфигураций, которые сейчас получают на заводах только обработкой резанием, должны в будущем изготавливаться методами порошковой металлургии. Это позволит уменьшить материалоемкость производства сложных деталей.

Дальнейшая автоматизация производственного процесса – отличительная черта современных промышленных предприятий. Касается она и производства изделий из металлических порошков.

Снижение влияния человеческого фактора на технологический процесс, повышает точность изготовления деталей.

Качество изделий порошковой металлургии с течением времени должно конкурировать с передовыми технологиями производства деталей машин и механизмов. Повышение качества и снижение себестоимости готовой продукции – приоритетная задача предприятий порошковой металлургии.

Преимущества и недостатки порошковой металлургии

Преимущества процесса порошковой металлургии, среди прочих:

- способность контролировать качество и количество материала;

- обработка использует низкую температуру поэтому энергоэффективность производства высокая;

- скорость получения продукта высокая;

- процесс экономичный, потому что никакой материал не тратится впустую во время обработки.

Недостаток порошковой металлургии, в том числе:

- стоимость изготовления и хранения порошка дорогая;

- невозможно получить критически важные допуски, так как металлический порошок не способен перетекать в литейное пространство;

- трудно получить равномерную плотность.