Неплавящиеся электроды используют при ручной или автоматической сварке стали и цветных сплавов в среде защитного газа. Для формирования шва применяют присадочную проволоку, которая плавится под воздействием дугового разряда. Использование защитной атмосферы снижает риск образования вредных примесей, негативно влияющих на качество сварки.

Неплавящиеся электроды широко используются для дуговой электросварки в среде защитного газа.

Когда были созданы неплавящиеся электроды

Идея применения неплавящихся угольных электродов для сварки металлов была впервые выдвинута российским изобретателем Н. Н. Бенардосом в 1882 г. Поскольку работы велись без подачи инертного газа в зону расплава (несмотря на появление первых патентов в 1890 г.), то качество соединения, насыщенного частицами углерода, было низким. По этой причине в начале XX столетия распространение получили плавящиеся электроды с покрытием, которое защищало сварной шов.

В 1920 г. появляются первые установки, позволяющие вести работы неплавящимся инструментом в среде защитного газа (технология ТИГ). Позднее стали выпускаться электроды из сплавов на основе вольфрама, позволившие повысить силу тока и стабилизировать горение дуги. Для защиты шва от влияния атмосферного воздуха применяли инертные газы (например, аргон или гелий либо смеси указанных материалов).

Характеристики неплавящихся электродов

Вольфрамовые электроды имеют диаметр от 2 до 6 мм и наконечники, оформленные под удлиненный конус с притупленной вершиной (для постоянного тока) или под сферу (для переменного питания). Инструмент затачивают вручную или на станках с направляющей для установки стержня. Электроды рассчитаны на использование при прямой (отрицательный полюс подключен к свариваемым деталям) или обратной полярности, могут эксплуатироваться на переменном токе (в этом случае понятие полярности отсутствует).

Электроды рассчитаны на использование переменного тока.

Сфера применения

Технология используется:

- для неразрывного соединения тонких листов материала;

- стыковки крупногабаритных элементов из углеродистых, легированных сталей или цветных металлов;

- сварки стальных заготовок с деталями из цветных сплавов;

Неплавящиеся электроды используются для сварки стальных заготовок.

Неплавящиеся электроды используют для сварки металлических емкостей для авиационной, космической, пищевой или нефтеперерабатывающей промышленности. Технология позволяет сваривать конструкции из титана, никеля, бронзы с повышенным содержанием кремния.

Допускается применение методики при нанесении покрытия из одного материала на поверхность другого.

Разновидности расходников

Для выполнения работ используют электроды с высокой температурой плавления, превышающей порог перехода в жидкую фазу свариваемых заготовок и температуру дугового разряда. Помимо графитовых или угольных стержней применяют инструменты из чистого вольфрама или сплавов на его основе. Материал электрода подбирают в зависимости от толщины и химического состава свариваемых деталей.

Рекомендуем к прочтению Общие характеристики и конструктивные особенности наплавочных электродов типа Т590

Графитовые

Данный вид устойчив к воздействию высоких температур и имеет повышенную долговечность по сравнению с угольными стержнями. Применяется для промышленной сварки медных сердечников кабелей или деталей, изготовленных из сплавов на основе меди или алюминия. Электроды могут использоваться для соединения конструкций из сталей с пониженным содержанием углерода (шов не отличается высокой механической прочностью) или для заделки дефектов на чугунных отливках.

Графитовые электроды для сварки являются неплавкими.

Угольные

Применяются при воздушно-дуговой разделке стальных листов или для устранения дефектов на поверхностях толстостенных заготовок (как с подачей присадочного материала, так и без проволоки). Сила тока в цепи до 600 А (достаточно для нагрева до температуры плавления конструкционных и низколегированных сталей). Предназначены для промышленного использования, в бытовых сварочных аппаратах не встречаются.

Угольные электроды предназначены для промышленного использования.

Вольфрамовые

Изделия предназначены для бытового или промышленного использования, позволяют соединять детали из различных металлов в среде инертного газа. Аргонодуговая сварка ведется электродами с сердечником диаметром 1-4 мм, покрытым защитным напылением. Поскольку температура плавления вольфрама выше температуры дуги, то инструмент не изнашивается и позволяет сваривать листы легированной стали. Для изменения рабочих характеристик в состав металла инструмента вводятся присадки (например, торий, иттрий или оксид лантана).

В соответствии с ГОСТ 23949-80, выпускаются следующие виды электродов:

- ЭВЧ – из чистого металлического вольфрама без легирования;

- ЭВЛ – с вводом 1,1-1,4% окиси лантана;

- ЭВИ – с использованием 1,5-3,5% окиси иттрия;

- ЭВТ – с содержанием 1,5-2,0% двуокиси тория (отличаются небольшой радиоактивностью и используются редко для сварки специальных конструкций).

Вольфрамовые электроды предназначены для бытового использования.

Применимость переменного и постоянного тока зависит от марки электродов. Например, стержни серии ЭВЧ рассчитаны на подачу только переменного напряжения. Прочие изделия могут работать на любом токе и при прямой либо обратной полярности. Следует учитывать, что в процессе сварки происходит постепенное выгорание тугоплавкого сердечника (например, для вольфрамового стержня нормой считается сокращение длины на 10 мм на протяжении 5 часов непрерывной работы).

Использование вольфрамовых электродов

Сегодня мало кто использует в домашних условиях графитовые и угольные стержни для сварки и резки, это просто нецелесообразно. А вот вольфрамовые прутки очень часто используют в бытовом хозяйстве при сварке алюминия и других цветных металлов и нержавейки. Именно такими расходниками происходит соединение

Режимы сварки неплавящимся электродом в защитных газах определяются многими факторами: видом металла, его толщиной, защитной атмосферой и другими.

В таблице собраны основные виды вольфрамовых стержней, их использование и соответствующий режим.

Это западная классификация вольфрамовых стержней. Отечественные производители выпускают неплавящиеся электроды под обозначением ЭВЛ и ЭВИ (лантановые и иттриевые стержни). Также производятся прутки из чистого вольфрама ЭВЧ.

Торцы также отмечают цветом в зависимости от назначения расходника. Сила тока и режим зависит от металла и характеристик заготовки. Так, например, алюминий вариться обязательно на переменном токе, а стали — в том или другом режимах. Нержавейку сваривают на постоянном токе, как и медные изделия.

Важно также при использовании неплавящихся электродов установить полярность. Прямая полярность — кабель горелки ставят на минус, а массу на плюс, обратная — держатель на плюсе, а масса на минусе.

Режим полярности определяет форму проваренного металла. При прямой полярности и постоянном токе провар глубокий и узкий, при постоянном с обратной — широкий поверхностный провар, а с переменным — овальный.

Если используют стержни с маркировкой ЭВЧ (чистые), то сварку можно проводить только на переменном токе, все остальные (ЭВИ, ЭВЛ, ЭВТ) на том или ином режиме с требуемой полярностью.

В процессе сварочных работ вольфрам затупляется и его нужно заточить. Угол острия выдерживают в 30 градусов при длине 2-3-х диаметров электрода. Сам кончик притупляют на 0,5 миллиметра.

Несмотря на название, такие электроды все равно имеют свою степень расхода, хоть и незначительную. Например, при бесперебойной работе в течение 5 часов вольфрамовый стержень теряет около 10 мм своей длины. Чтобы сократить этот показатель, сварку нужно начинать с подачи газа, а потом поджигания дуги. Также нельзя стучать кончиком неплавящегося стержня непосредственно по заготовкам. Дугу зажигают на графите и переносят на место сварки.

А что Вы можете добавить к материалу этой статьи? Какие типы неплавящихся электродов чаще приходиться использовать в домашних условиях? Поделитесь своим опытом по подбору такого типа расходника и его использования в блоке комментариев к этой статье.

Как известно любому специалисту, для сварки, выполняемой в среде аргона, применяются вольфрамовые электроды, которые относятся к категории неплавящихся. Они отличаются большим разнообразием типов, определить каждый из которых помогает маркировка, наносимая на эти изделия в процессе производства.

Плюсы и минусы эксплуатации

Преимущества технологии использования неплавящихся стержней:

- повышенная устойчивость дугового разряда в среде защитного газа, не зависящая от полярности подключения;

- при формировании шва доля основного металла (расплава из тела заготовок) варьируется в пределах от 0 до 100%;

- предусмотрена возможность изменения химического состава в линии соединения (за счет введения присадочной проволоки разного типа);

- применимость для сварки заготовок из стали любой категории либо цветных металлов или их сплавов;

- возможность соединения деталей, выполненных из разнородных материалов (например, нержавеющей стали и алюминия);

- допускается корректировка геометрии стыка путем изменения угла установки инструмента и скорости подачи;

- уменьшенная зона температурного воздействия, сокращающая риски деформации и образования трещин;

- шов не требует зачистки от флюса и окалины, а также шлифовки.

Рекомендуем к прочтению Где используются электроды ОЗЛ-6

Неплавящиеся электроды применимы для сварки заготовок из стали.

К недостаткам дуговой сварки неплавящимся электродом (TIG) относят:

- повышенное энергопотребление (по сравнению с аппаратурой для работы с плавящимися электродами);

- необходимость применения специальных установок для розжига дуги;

- ускоренное охлаждение линии соединения, приводящее к образованию усадочных трещин;

- проблему с подводом защитного газа в рабочую зону при сварке на улице в ветреную погоду;

- необходимость предварительной разделки кромок;

- затрудненную сварку под острыми углами к поверхности из-за конфигурации горелки;

- наличие следа от розжига дуги вне зоны сварки, требующего последующей зачистки;

- насыщение материала шва углеродом (касается технологий с использованием электродов из графита или угля).

Плавящийся вид

Ручная дуговая сварка с применением плавящегося электрода относится к разряду универсальных подходов, поскольку может проводиться практически в любых условиях.

Этот способ организации сварочного процесса позволяет оператору комфортно работать даже в самых труднодоступных местах. Однако наряду с указанными достоинствами этот метод имеет ряд существенных недостатков, проявляющихся в следующем:

- небольшая глубина проплавления обрабатываемого металла;

- низкая производительность процесса сварки, что объясняется малыми уровнями рабочих токов;

- нестабильность ручной сварки, заметно уступающей автоматизированным приёмам сплавления.

Сущность данного способа обработки металлов состоит в использовании энергии электрической дуги, искусственно создаваемой между свариваемой заготовкой и электродом.

Под действием высоких температур металл в зоне сварки интенсивно плавится и образует так называемую «сварочную ванну». На завершающей стадии работ на месте расплава (после его остывания) должен получиться аккуратный шов.

По внешнему виду плавящийся электрод – это типовой металлический стержень с нанесённым на его поверхность покрытием определенной структуры и толщины.

Основные параметры, определяющие размеры так называемых «обмазанных» электродов, их разбивку по типам и предъявляемые к ним требования регламентируются действующими стандартами (ГОСТ 9467-75, в частности).

Согласно этим данным самый распространённый диаметр электродных стержней – в пределах от 3-х до 6-ти миллиметров. Указанный показатель определяется как толщина стержня, без учёта имеющегося рабочего покрытия.

Со снижением этой величины, а также при увеличении общей длины электрода изменяется и его проводимость, что естественно приводит к сильному нагреванию в процессе сварки.

В случае чрезмерного нагрева стержень быстро плавится (говорят, что она начинает «течь»). Одновременно с этим сгорают и входящие в состав покрытия органические компоненты, теряя свои защитные свойства.

Оборудование для сварки

Для ручной сварки вольфрамовым электродом используется аппарат с головкой, внутри которой расположен сменный сердечник. Поверх установлен колпак с трубопроводом для подачи инертного газа и питания к контактной трубке на электроде. Дуга горит в промежутке между наконечником тугоплавкого стержня и соединяемыми деталями, выделяющееся тепло расплавляет кромки и присадочный пруток. Оборудование предусматривает повышенные требования к квалификации сварщика, который должен поддерживать дугу и одновременно подавать проволоку для формирования прочного шва.

Для ручной сварки используется аппарат с головкой.

Бытовые аппараты для работы вольфрамовым электродом состоят из узлов:

- корпуса, внутри которого находится источник постоянного или переменного тока (встречается оборудование с возможностью выбора типа питания);

- ручной сменной горелки с держателем из диэлектрика (габариты цанги зависят от диаметра электрода и величины сварочного тока);

- газового сопла из керамического композита, выдерживающего длительный нагрев до высокой температуры (возможно применение газовой линзы, формирующей ламинарный поток);

- емкости для хранения газа и шлангов для подачи защитной атмосферы к горелке;

- осциллятора, обеспечивающего розжиг дуги.

Оборудование может содержать дополнительные приборы, управляющие процессом сварки (например, включающие подачу газа до момента розжига дуги). Встречаются приборы с поддержкой импульсной сварки, позволяющие получать шов в виде последовательности наложенных друг на друга точек.

Сварщик вручную регулирует длительность импульса, добиваясь формирования равномерного соединения деталей.

Особенности технологии дуговой сварки неплавящимся электродом

Технологический процесс TIG предусматривает применение переменного или постоянного тока (TIG-AC и TIG-DC соответственно), при использовании постоянного напряжения отрицательный вывод подключается к детали или инструменту (прямая и обратная полярность). При обратной полярности используют электроды с увеличенным диаметром сердечника. Применение переменного тока негативно сказывается на стабильности дуги, технология рассчитана на соединение деталей из алюминиевых и магниевых сплавов.

Рекомендуем к прочтению Использование электродов УОНИ

От выбранной полярности зависит тепловой баланс процесса сварки. При прямом подключении до 85% мощности дуги уходит на нагрев и плавление материала заготовок и присадочной проволоки, при обратной коммутации параметр сокращается до 50%. Для повышения эффективности работы аппаратов с подачей переменного тока используют электронные стабилизаторы разряда.

Технология дуговой сварки рассчитана на соединение деталей из алюминиевых сплавов.

Длина дуги выдерживается в пределах 1,5-3,0 мм, напряжение в цепи питания составляет 20-35 В. Наконечник неплавящегося инструмента имеет вылет в пределах 3-5 мм, при выполнении угловых швов допускается увеличение параметра до 5-7 мм. В зависимости от толщины свариваемого материала используют левое или правое положение распылителя на горелке, обеспечивающего подачу инертного газа.

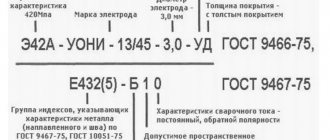

Маркировка сварочных электродов и их расшифровка

Чтобы разобраться какие электроды представлены перед вами следует изучить их маркировку. Каждая упаковка содержит информацию о 9 основных характеристиках согласно ГОСТ 9466-75.

- Типы покрытых электродов для сварки. Высокопрочные стали, с большой долей углерода, высокими или низкими процентами лигатур, варятся электродами с маркировкой, начинающейся с символа Э – электрод, затем идут цифры, указывающие на предельно допустимые нагрузки при растяжении (кгс_мм2), в конце стоит индекс А – обозначающий повышенную устойчивость шва к пластичным и ударным нагрузкам. Например: Э 42, Э 50, Э46 А, Э 60 и тд. Термостойкие и высоколегированные стали: символа Э, цифр после тире, указывающих на количество углерода, следом идут буквы и цифры – указывающие на конкретный химический элемент (А – азот, М-молибден, Ф – ванадий и тд.) и его количество в сотых долях. Химические составляющие расположены в порядке убывания их количества в изделии. Например: Э-09М; Э-10ХЗМ1БФ; Э-30Г2ХМ и тд.

- Марки электродов для сварки Марки – параметр индивидуальный и зависит исключительно от производителя.

- Диаметр Толщина внутренней части покрытого электрода колеблется в пределах от 1.6 до 12 мм, в быту чаще всего используются толщины 3-5 мм.

- Назначение Изготовленные для работы с углеродистыми сталями и с низким числом примесей, а также прочностью до 60 кгс/м2, электроды маркируются буквой – У; Легированные конструкционные стали с пределом прочности выше 60кгс/м2, сваривают изделиями с маркировкой – Л; Продукцию для сталей с низким коэффициентом теплопроводимости маркируют буквой – Т; Металлы с большой долей примесей и уникальными свойствами можно сваривать изделиями с маркировкой – В; Наплавочные слои с уникальными характеристиками производятся изделиями с маркировкой – Н.

- Толщина покрытия Значение, показывающее соотношение толщины покрытия к внутреннему стержню. Если это отношение меньше 1.2, то изделие маркируют символом М и относят к тонко покрытым; средний слой в пределах от 1.2 до 1.45 маркируется символом С; толстые – от 1.45 до 1.8 отмечают символом Д и наконец самое толстое, отношение которого более 1.8 маркируют отметкой Г.

- Основные свойства шва Точные свойства сплавов, для каждого типа эти значения собственные и указывают на прочность, процентный состав примесей, рабочую температуру шва и ряд других показателей. Данные значения можно найти в соответствующих таблицах с расшифровками.

- Вид электродного покрытия А – кислотное покрытие. Б – фтористо-кальциевое. Ц – целлюлоза. Р – рутиловое. Ж – повышенное содержание железа. Также существуют смешанные виды покрытия электродов, которые маркируется несколькими буквами исходя из состава.

- Маркировка пространственных положений 1 – все, 2 – все, кроме вертикального, направленного вниз; 3 – нижнее, плюс вертикальное (движение снизу-вверх); 4 – исключительно нижнее.

- Род сварочного тока и подключение – Индекс 0 электроды для постоянного тока и обратным подключением; – индекс 1,4, 7 – указывает на изделия для любых родов напряжения и любых подключений; – указатели – 2,5,8 – ток любой, но подключение должно быть прямым; – индексы – 3,6,9 для любых токов и обратного подключения.

Рекомендуем! Виды электродов по чугуну. Как сделать своими руками

Особенности работы в газовой среде

Требования при выполнении сварки неплавящимся электродом в среде инертных газов:

- Электродуговая сварка вольфрамовым стержнем производится с глубоким погружением наконечника в линию стыка между заготовками. Образующаяся короткая дуга позволяет получить прочное соединение и не оказывает негативного воздействия на исходные характеристики металла деталей.

- Механизированная сварка предусматривает перемещение электрода силовым приводом с заданной скоростью, наконечник должен располагаться по центральной линии будущего сварного шва (как по вертикали, так и по горизонтали). Отклонения в стороны приводят к падению прочности линии стыка, непроварам и ухудшению внешнего вида конструкции.

- Присадочная проволока и наконечник электрода располагаются внутри факела защитного газа, который предотвращает насыщение нагретого и расплавленного металла атмосферным кислородом и азотом. При нарушении подачи инертного газа линия стыка становится хрупкой из-за проникновения вглубь материала посторонних примесей.

- Присадочная проволока подается сбоку от сварочной ванны, что предотвращает вскипание материала и образование брызг. Если осуществляется ручная дуговая сварка в среде защитного газа, то пруток аккуратно подается под углом к поверхности соединяемых деталей.

- Включение и отключение подачи газа осуществляется за 10 секунд до начала розжига дуги и после окончания сварки. Пауза необходима для сокращения расхода материала электрода, равномерного охлаждения расплава и предотвращения образования на поверхности оксидной пленки.

- Соединяемые поверхности необходимо очистить от ржавчины и следов загрязнений металлической щеткой, обнаруженные масляные пятна удаляют органическим растворителем. Перед началом сварки нужно выставить режим работы аппарата (сварочный ток и скорость соединения зависят от толщины заготовок, вида и диаметра электрода).

Ручная и автоматизированная работа

Для достижения положительного результата следует ответственно выбирать электроды для аргонодуговой сварки. Применяют стандартные электроды, как претерпевающие плавление, так и остающиеся в твердом состоянии. Неплавящиеся изделия делают из вольфрама – металла, известного своей тугоплавкостью.

Вольфрамовый неплавящийся стержень под действием импульса инициирует розжиг дуги, обеспечивает ее стабильность. Стимулирует розжиг высокочастотный высоковольтный импульс от осциллятора.

В результате инертная среда ионизируется, и после включения сварочного тока дуга возгорается. При аргонодуговой сварке переменным током, осциллятор после розжига выполняет функцию стабилизатора. В момент изменений полярности он подает импульсы для поддержания стабильной дуги.

В образовании шва неплавящийся электрод не принимает участия. При необходимости для этого используют присадочные проволоки.

Существует следующие основные виды сварки в среде аргона:

- технология, приводящаяся полностью вручную (обозначается аббревиатурой TIG);

- процесс с автоматической подачей расходного материала (сокращенно называется MIG, на немецком языке WIG).

Отечественные производители для обозначения электродной продукции используют ГОСТ. В международной практике применяются английский сокращения.