Последнее обновление — 2 апреля 2021 в 13:37

С 1 января 2015 года в России вступил в силу новый Технический регламент Таможенного союза «О безопасности колесных транспортных средств». Согласно пункту 9.8.3 ТР ТС 018/2011, ГБО на автомобилях должно подвергаться проверке и испытаниям с той же периодичностью, с которой проводится освидетельствование газовых баллонов.

Сроки эксплуатации и поверки ГБО баллонов

На каждую емкость заводом изготовителем предоставляется паспорт, в котором кроме параметров, указывается срок эксплуатации, периодичность, дата очередной проверки газовых сосудов.

Периодичность переаттестации сосудов следующая (регулируется приложением №4 к Федеральным нормам и правилам в области промышленной безопасности утверждёнными приказом Ростехнадзора № 116 от 25.03.2014 г.):

- Сосуды стальные для СНГ (сжиженный нефтяной газ пропан-бутан) необходимо проверять один раз в 2 года. Не зависимо от вида емкости (тороидальная или цилиндрическая).

- Метановые баллоны КПГ (компримированный природный газ) проверяются с периодичностью:

- из углеродистой стали — 3 года;

- из легированных сталей — 5 лет;

- изготовленные из металлокомпозитных материалов, в том числе с алюминиевым лейнером — 3 года;

- состоящие из неметаллического материала (углепластик) — 2 года.

Срок службы баллонов определяет изготовитель, как правило, он составляет:

- Пропановые – 10 лет;

- Метановые – от 15 до 20 лет, в зависимости от материала изготовления.

Если информация завода отсутствует, согласно пункту 485 «Правил промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением», срок службы ёмкости устанавливается 20 лет.

Когда требуется тестирование на пригодность пропановых баллонов

Если материал баллона представлен углеродистой, или легированной сталью, периодичность техосмотра составляет пять лет. Баллоны, установленные на автомобиле, аттестуются каждые три, или пять лет. Таким образом, с момента изготовления изделие должно обязательно проходить регулярные аттестации, которые позволят выявить прочность емкости и вентиля, а также массу и устойчивость к повышенному давлению.

Иногда требуется провести освидетельствование ранее запланированного срока. Это происходит в тех случаях, когда:

- обнаруживаются явные поломки вентиля;

- утечка;

- повреждения башмака;

- плохое качество окраски внешней поверхности баллона.

Кто и где проводит переаттестацию баллонов ГБО и проверку газобаллонного оборудования

В соответствии с пунктами 486-508 всё тех же правил, переосвидетельствование и испытание газовых ёмкостей, производят уполномоченные организации, имеющие в наличии:

- Оборудованное помещение (испытательный пункт);

- Аттестованный персонал;

- Индивидуальное клеймо с шифром, которое присваивается вместе с выдачей разрешения Ростехнадзора на 5 лет;

- Оборудование для поверки газовых емкостей (стенды).

Проверка ГБО на авто осуществляется сертифицированными предприятиями установщиками (СТО).

Другими словами, организации которые проводят освидетельствование автомобильных газовых баллонов, также проверку ГБО в целом, не всегда являются одними и теми же фирмами.

Если в вашем населённом пункте отсутствуют сервисные центры, законно уполномоченные проводить поверку ёмкостей автомобильного газового оборудования, за помощью можно обратиться в газонаполнительные станции.

Обязательные требования к сосудам, предъявляемым к проведению проверки

Технические требования к сосудам, которые предъявляются для очередного освидетельствования, устанавливаются соответствующими руководящими документами. В части пропан-бутановых баллонов таким документом является РД 03112194-1094-03, а в части метанового оборудования – РД 03112194-1095-03. Оба документа утверждены Минтрансом РФ в 2002 году.

Перед тем как в положенный срок предъявить автомобильный баллон на специализированный пункт по освидетельствованию необходимо выполнить самостоятельный осмотр и убедиться, что он отвечает требованиям руководящих документов:

- не истек срок нормативной годности;

- снаружи баллон очищен от масляных и других загрязнений;

- тип сосуда и его конструктивное исполнение находятся в соответствии с нормативными требованиями;

- автомобильный баллон оснащен стандартизованной наполнительной, расходной и другой, предусмотренной конструктивным исполнением арматурой; тройник имеет необходимые заглушки;

- баллоны не содержат остатков газа;

- перекрыты все вентили.

РД 03112194-1094-03 и РД 03112194-1095-03 допускают наличие у баллонов различной конструкции деталей и арматуры, но только в пределах изменений, внесенных предприятием-изготовителем за срок нахождения в производстве конкретного изделия.

Освобождение сосудов от остатков газомоторного топлива должно проводиться на специально оборудованных площадках. Правила не допускают наличия в баллонах избыточного давления газа. Если избыточное давление имеется, баллон к освидетельствованию не допускается и безоговорочно возвращается его хозяину.

Основанием для отказа в проведении освидетельствования служит наличие на наружной образующей корпуса трещиноватости, помятости, различного рода раковин, царапин, превышающих 10% конструктивной толщины стенки. Также не подлежат проведению испытаний баллоны, с отсутствующими полностью или частично паспортными данными, просрочен назначенный срок аттестации, закончился срок нормативной годности.

Освидетельствование баллонов сопровождается маркированием с соблюдением норм, регламентирующих правила нанесения надписей. На маркировочный шильдик предприятия-изготовителя методом чеканки наносится клеймо пункта, проводившего проверку, дата проведенного и назначенная дата следующего освидетельствования. Клеймо наносится в одну строку арабскими цифрами, высота которых не должна быть меньше 8 мм. Назначенный срок очередной проверки может быть продублирован белой надписью на предварительно окрашенной красной эмалью наружной образующей баллона. Кроме этого, на наружную образующую баллона должны быть нанесены белые предупреждающие надписи.

Сколько стоит переосвидетельствование баллонов и проверка газового оборудования на автомобиле

Цена поверки зависит от объёма и вида сосуда, но в среднем по рынку начинается с 1200 рублей. На конечную стоимость могут повлиять дополнительные операции:

- Демонтаж/установка;

- дегазация;

- чистка/мойка;

- грунтовка, покраска;

- мелкий ремонт или реставрация баллона.

Таким образом, стоимость может доходить до 7000 рублей за один баллон. Что зачастую будет превышать цену покупки новой ёмкости.

Плановая проверка газового оборудования стоит около 500 руб., здесь также всё зависит от модели оборудования, марки машины, устранения выявленных проблем.

Стоить отметить, что на все процедуры уходит от 1-3 дней, если делать по законным требованиям.

Многие легальные мастерские по техобслуживанию, взяв с клиента плату, проводят формальную проверку оборудования. Тут каждый выбирает сам.

Заправка газа

Современные газовые баллоны для систем пожаротушения отличаются повышенной прочностью и стойкостью к коррозии. Производители регламентируют максимальный срок эксплуатации до первого освидетельствования в 15 лет, а общий срок пригодности до 30 лет. Данные показатели регламентируются следующими нормативными актами ГОСТ 4.106-83, НПБ 22-96, федеральный закон РФ № 123-ФЗ от 22.07.2008 года. Периодичность обслуживания и перезарядки газового пожаротушения зависит от сроков освидетельствования. Для баллонов низкого давления (до 60 бар) со сварным корпусом составляет 5 лет. У емкостей высокого давления (до 150бар), бесшовных цельнотянутых – до 10 лет. Конкретный срок указывается в паспорте изделия или на прикрепленной к баллону шильде.

Освидетельствование производится в соответствии с правилами ПБ 03-576-03:

- Производится внешний осмотр всех элементов конструкции;

- Очистка от грязи и пыли;

- Проверка наличия пломб, паспорта, прочности креплений и комплектности устройства;

- Производится контроль целостности баллона и его запорного устройства.

- Выполняется проверка давления в емкостях, учитывая температуру внутри помещения. Для баллонов низкого давления предельная величина составляет 10% снижения, для емкостей высокого давления до 5%. Если показатели превысили предельное значение, то баллоны необходимо заправить.

Заправка баллонов систем газового пожаротушения хладонами производится на специальном оборудовании в условиях стационарной технологической линии. Перед заправкой запорный клапан и поверхность емкости тщательно проверяют. Заполнение сжиженным газом производится на 4/5 от общего объема. Для более экономной работы заправка производится в охлажденный баллон, это позволяет значительно снизить перепад давлений.

Техническое освидетельствование газовых баллонов

Порядок проведения работ:

- Анализ документов, сверка их с маркировкой емкости;

- демонтаж (по необходимости дегазация) и разборка путём снятия мультиклапана или вентиля (владелец может сам снять баллон);

- мойка, очистка, наружный осмотр;

- внутренний осмотр (за исключением сосудов СУГ вместимостью до 55 литров);

- проверка массы и вместимости, способом наполнения водой, взвешивания пустой и наполненной емкости, затем сравнивание вычисленного объёма воды с первоначальными данными указанными в паспорте (стальные бесшовные до 12 и свыше 55 литров, а также шовные всех объемов не проверяются);

- проведение испытаний при помощи давления на стенде для проверки.

Неисправный тороидальный баллон

При осмотре выявляют трещины, коррозия, вмятины, прочие повреждения с которыми запрещается эксплуатация.

Сосуды выбраковываются если:

- Истёк срок годности;

- глубина раковины, риски, трещины составляет более 10% от толщины стенки; изношена резьба;

- масса бесшовных баллонов объёмом от 12-55 лит. уменьшена на 7,5% и выше, также вместимость повышена от 1%;

- коррозия занимает более 10% площади.

Технология испытания

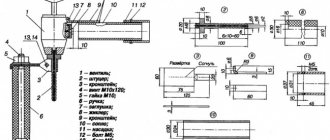

Стенд для опрессовки газовых баллонов

Сосуды проверяются на специальном оборудовании для опрессовки газовых баллонов пневматическим или гидравлическим способом. Корпуса должны выдерживать давление, которое превышает рабочую нагрузку в 2 раза. Для пропан-бутановых ёмкостей рабочее давление составляет 1,6 МПа, а для метана – 20-25 МПа.

Документы на баллоны

По завершению успешных испытаний, организация наносит (выбивает) клеймо на металлической табличке баллона, даты следующего, настоящего освидетельствования. В паспорте сосуда дублируются те же данные.

Если емкость объёмом 100 л. и более клейменее не требуется, соответствующие отметки отражаются в паспорте.

Виды и устройство вентилей

Несмотря на то, что все баллоны для хранения и перевозки газов отличаются друг от друга формой, цветом покрытия, объемом и многими другими характеристиками все они имеют одинаковое устройство. Баллон включает в свой состав – кран, бак и пр. Краны могут отличаться друг от друга конструктивными особенностями и материалами, которые были использованы для их производства. Кроме, их разделяют по типу применения – одни применяют для кислорода, другие для пропана, третьи для ацетилена. Соответственно на их поверхность наносят покрытия следующего типа:

- синее;

- красное

- белое.

Вентили газовых баллонов

Типовой газовый кран состоит из:

Корпуса, выполненного в виде тройника, состоящего из трех штуцеров, на каждом из них нарезана резьба. На некоторых моделях в корпус вмонтирован предохранительный клапан. Главная задача этого устройства стравливание излишнего давления, возникшего в баллоне.

Штуцера, расположенного внизу предназначенного для присоединения крана к емкости для хранения газа. К верхнему крепится регулирующих маховик (штурвал). К боковому штуцеру присоединяют внешние коммуникации или выполняют закачку газа. Корпус и основные детали выполняют из латуни или стали.

Краны, применяемые для негорючих газов, выполняют с правой резьбой на штуцерах, для тех, которые используют для горючих газов, нарезают левую.

Процесс проверки ГБО на автомобиле

После установки и подключения баллона на авто, выполняется проверка газобаллонного оборудования, которая включает:

- проверку герметичности системы под давлением;

- регулировка работы газового оборудования;

- содержание СО, СН выхлопа (в дизелях дымность).

По результатам теста, выдаётся свидетельство о проведении периодических испытаний ГБО (форма 2б), установленного на транспортном средстве.

Пошаговая инструкция по замене вентиля

Новый регулировочный клапан не фиксируется к баллону на чистую резьбу. Обязательно необходимо применять уплотнительные материал: герметики или фум-ленту.

Проверка герметичности и завершение работ

По окончании работ по замене вентиля на газовом сосуде необходимо выполнить проверку герметичности вновь собранных соединений. Для этого используют способ, проверенный десятилетиями – нанесение мыльной пены.

Проверка герметичности и завершение работ

Если стыки собраны некачественно, то в месте утечки газа будут образовываться пузыри и поэтому нужно будет выполнить работу, по сборке по новой.

Перечень документов, которые обязан иметь при себе водитель ТС, оборудованного ГБО

Водитель обязан предъявить документы на установленное оборудование во время проверки инспектора ГИБДД, по требованию сотрудника газовой заправки, при прохождении государственного техосмотра:

- свидетельство о регистрации ТС, в котором имеется отметка о законной установке газового оборудования;

- свидетельство формы 2б;

- шильдик баллона с отметками о проверках;

- паспорт с данными соответствующими табличке емкости.

Переаттестация баллона и проверка ГБО проводятся в целях обеспечения безопасной эксплуатации автомобиля с газобаллонным оборудованием. Отсутствие её документального подтверждения может стать причиной не только штрафных санкций в размере 500 руб., но и других неприятностей.

Сегодня мы поговорим о таком обслуживании водолазного оборудования как опрессовка баллонов. Все баллоны должны подвергаться техническому осведетельствованию не реже одного раза в 5 лет.

Гидравлические испытания металлопластиковых баллонов должны производится пробным давлениеv, определяемым по формуле:

Рпр=(1.25*Км+А*(1-Км))*Р*S20/st,

где Км-отношение массы металлоконструкции к общей массе баллона.

- А=1.3 для неметаллических материалов с ударной вязкостью более 20Дж/кв.см.

- А=1.6 для неметаллических материалов с ударной вязкостью 20Дж/кв.см. и менее

Гидравлическое испытание баллонов, изготовленных из литья, должно проводится пробным давлением, определяемым по формуле

Рпр=1.5*Р

На верхней сферической части каждого баллона должны быть отчетливо выбиты клейма:

- -товарный знак завода-изготовителя

- -номер баллона

- -дата (месяц и год) изготовления (испытания) и год следующего осведетельствования

- -назначенное рабочее давление, Р , кгс/см^2(МПа)

- -пробное гидравлическое давление, П , кгс/см^2(МПа)

- -емкость баллона номинальная в литрах , Е

- -вес баллона в килограммах фактический, В

- -клеймо ОТК завода-изготовителя

И так, отправляемся в пункт гидравлических испытаний

Сегодняшним испытуемым будит 6 литровый баллон с рабочим давлением 300а.

Для начала открываем полностью вентиль и выпускаем оставшийся в баллоне сжатый воздух. Далее мы зажимаем крепко баллон в тисках и приступаем к выкручиванию вентиля. Стоит отметить, что для большинства баллонов процесс выкручивания вентилей не представляет большого труда, однако если опрессовываются баллоны старого образца, а это как правило баллоны от аппаратов АВМ, то для извлечения такого вентиля приходится обжигать горловину вентиля, так как там обычно применяется глет (окись свинца).

Далее мы аккуратно вынимаем вентиль из баллона

Затем происходит выкалачивание и выбивание ржавчины из баллона. После чего в баллон засовывается трос и различные ершы для более тщательной очистки стекнок и днища баллона.

После этого проиводят осмотр .Для чего в баллон опускается электролампа. При осмотре наружной и внутренней поверхностей баллона, могут быть выявленны следующие дефекты, служащие основанием для выбраковки баллона: трещины, вмятины, раковины и риски глубиной более 10% от номинальной толщины стенки, надрывы и выщерблины, износ резьбы горловины, а также отсутствие паспортных данных на баллоне.

- Далее обрабатываем внутренную часть баллона специальным составом состоящим из:

- -оксид цинка

- -ортофосфорная кислота

- -трифосфат

- -бихромат натрия

- -вода

Выдерживаем этот состав в баллоне в течении 20-30минут, в результате получаем баллон покрытый внутри защитным слоем, состав действует примерно также как автомобильный преобразователь ржавчины, убирает следы коррозии и предотвращает дальнейшее ее распространение. После чего жидкость сливается и переходим непосредственно к гидравлическим испытаниям, для чего полностью наполним водопроводной водой испытуемый баллон. Для гидравлического испытания баллонов применяется вода с температурой не ниже 5 градусов тепла и не выше 40 градусов. Разность температур стенки баллона и окружающего воздуха во время испытаний не должна вызывать конденсацию влаги на стенках сосуда.

Далее в баллон вворачивается специальный вентиль соединенный на другом конце с дожимающим компрессором. Баллон вытирается насухо. Стоит отметить, что баллон при испытании находится вне помещения, где находится компрессор и опрессовщик.

Затем к дожимающему компрессору подсоединяется небольшой баллончик в котором находится вода с глицерином и избыточное давление порядка 100-150атм. (глицерин необходим для смазки кожаных манжет компрессора).

Открываем баллончик и в испытуемом баллоне давление сразу возрастает до 100атм, далее качая компрессор повышаем давление до нужного нам. За 10 качков можно достигнуть давления в 400атм, поэтому надо быть внимательным. Величина пробного давления должна превышать рабочее в 1.5 раза. Давление при испытании должно контролироваться двумя манометрами. Оба манометра выбираются одного типа, предела измерения, одинаковых классов точности, цены деления.

Для баллонов:

- — с рабочим давлением Р-150 кгс/см^2 , пробное давление П-225 кгс/см^2

- — с рабочим давлением Р-200 кгс/см^2 , пробное давление П-300 кгс/см^2

- — с рабочим давлением Р-232 кгс/см^2 , пробное давление П-348 кгс/см^2

- — с рабочим давлением Р-300 кгс/см^2 , пробное давление П-450 кгс/см^2

Баллоны при гидравлическом испытании должны находится под пробным давлением в течении 1 минуты, после чего давление постепенно снижается до рабочего, при котором производится осмотр баллонов. Баллон продевается через специальный шаблон, который показывает, что геометрия баллона не нарушена. Баллоны признаются выдержавшими гидравлическое испытание, если у них не будит обнаружено разрыва, видимых остаточных деформаций, падения давления по манометру, течи, слезок или потения.

Далее выкручивается вентиль, выливается вода и баллон отправляется в сушку. Сушилка представляет собой прогретое до 80-85 градусов помещение. Баллон сушится в течении суток.

Переходим к полной разборке вентиля, вынимаем прокладки, продуваем фильтр сжатым воздухом, осматриваем вентиль и внутренние элементы на годность к дальнейшей эксплуатации.

Собираем вентиль и наносим фум ленту

После того как прошло время сушки, вынимается баллон из сушильного помещения и не заворачивая вентиль , наносится маркировка о прохождении очередного гидравлического испытания и дате следующего испытания.

Далее вворачиваем вентиль в баллон и крепко зажимаем.

По окончании процедуры заполняем баллон до рабочего давления сжатым воздухом.

Гидравлическое испытание допускается заменить пневматическим при условии конторля этого испытания методом акустической эмиссии. Пневматическое испытание проводитсясжатым воздухом или инертным газом. Величина пробного давления принимается равной величине пробного давления при гидравлическом испытании. Время выдержки под пробным давлением должно быть не менее 5 минут.

Использование раствора для обработки внутренней поверхности баллонов зарекомендовало себя с наилучшей стороны. Испытанный баллон обрабатывался таким раствором уже много раз и при каждой проверке следов ржавчины или окалины на внутренней поверхности обнаружено не было. Статья написана опираясь на нормы и правила гидростатических испытаний сосудов ВД в Республике Беларусь. 11.04.2007.

Федоренко Константин (АВМ)

Большая благодарность за помощь в подготовке материала Станкевичу М.Ф.

Обсудить на форуме

Нормативные документы

- Технический регламент Таможенного союза «О безопасности колесных транспортных средств»;

- Приложение № 8 к ТР ТС 018/2011;

- Методические рекомендации по установке газобаллонного оборудования на колёсные транспортные средства, находящиеся в эксплуатации в Российской Федерации;

- Методические рекомендации по технической эксплуатации газобаллонных колесных транспортных средств, находящихся в эксплуатации в Российской Федерации;

- Правила промышленной безопасности опасных производственных объектов, на которых используется оборудование, работающее под избыточным давлением;

- Единая форма свидетельства о проведении периодических испытаний газобаллонного оборудования, установленного на транспортном средстве, и правила его оформления;

- Единая форма паспорта газового баллона колесного транспортного средства и правил его оформления.

Как проверить газовый манометр

В общем случае проверка заключается лишь в том, чтобы сверить данные проверяемого манометра с показаниями контрольного прибора или рассчитать действующее давление газа, после чего измерить его с помощью манометра и сравнить данные. Для этого потребуется лишь контрольный манометр и термометр. Если описать данную процедуру более подробно, то она выглядит следующим образом:

- установите датчик манометра в емкость через специальный штуцер;

- в момент фиксации значения давления извлеките манометр, и установите на это место контрольный прибор;

- сравнив показания двух приборов, проверьте правильность показаний прибора;

- в случае, если показания прибора не совпадают с эталонным манометром, необходимо произвести его регулировку, чтобы при одинаковых рабочих условиях приборы показывали одни и те же значения давления;

- на корпусе манометра имеются регулировочные болты, с помощью которых и нужно произвести корректировку;

- с электронным аналогом действия те же, только нужно учитывать, что этот прибор имеет инерционность, поэтому показания нужно удерживать от 8 до 10 с.

При отсутствии эталонного прибора, нужно предварительно рассчитать рабочее давление по формуле P2=T2.P1/T1:

- для этого потребуется сосуд объема, который известен или можно его измерить, в нем находится воздух при нормальном атмосферном давлении и комнатной температуры;

- сосуд герметично закрывается и постепенно нагревается;

- далее просто рассчитывается давление внутри сосуда с помощью формулы, где Т1 и Т2 — это начальная и конечная температура воздуха в сосуде, а Р1 атмосферное давление.

- в случае, если показания прибора не совпадают с расчетом, тогда необходимо произвести его регулировку до тех данных, которые получились при расчете.

Ознакомьтесь с видами манометров , реализуемые нашей компанией.

Период допустимой эксплуатации

Этот срок определяется ГОСТ 949-73. Для стальных емкостей с высокими давлением до 19,6 Мпа от установлен в 20 лет со дня выпуска. Этот максимальный срок может быть сокращен вследствие тяжелых условий эксплуатации, а также естественного износа.

Для пластиковых композитных емкостей такой срок определен изготовителем и составляет 10 лет.

Недавно появившиеся на рынке алюминиевые емкости типа БД также не упомянуты в ГОСТе, для них срок также определен в ТУ производителя. Он равен 20 годам

Добровольная проверка

В целях увеличения конкурентоспособности многие предприниматели заказывают добровольный сертификат, который подтверждает соблюдение ГОСТ или ТУ. Он действует в течение 3-х лет, оформляется в уполномоченном центре и дает заявителю ряд преимуществ:

- повышает доверие к продукции со стороны покупателей, способствуя увеличению спроса и, соответственно, прибыли;

- укрепляет позиции компании на рынке, позволяя выстраивать выгодные отношения с партнерами;

- увеличивает шансы на победу в госзакупках, тендерах и аукционах.

Как производится поверка

Поверка манометров – это выявление несоответствий или установление соответствия показаний прибора действительным. Для выявления данного соответствия производится снятие показаний с устройства и сравнение их с показаниями эталонного манометра. После сопоставления данных выявляется возможность дальнейшего применение прибора. Если показатели манометра соответствуют нормативным, устанавливается отметка о проведении поверки, и он используется далее. Если в процессе манипуляций выявлены сильные погрешности в показаниях, прибор калибруется. Если же показатели сильно отличимы от действительных и калибровкой решить проблему не удается, то прибор утилизируется и больше не применяется. Такой прибор считается не поверенным и использоваться не может.

В случае положительного результата поверки на стекло прибора или его корпус ставится небольшой штамп, где указан год и месят совершения данной операции. Аналогичная отметка делается в техническом паспорте устройства. Выполнять поверку может только специальная лицензированная организация, поднадзорная контролирующим органам. Она же имеет право устанавливать штамп о совершении процедуры. Представитель организации должен снять манометры и принести на место проведения поверки.