Особенности

Конструктивные элементы, такие, например, как калиброванные отверстия и Т-образные пазы в комплексе с разнообразной оснасткой, позволяют надежно и быстро закрепить свариваемые детали.

Стол сварочно-сборочный Evidence SS8-2d-as (800х1200). Фото Сварщик Алтая

Наличие нескольких базовых поверхностей делает возможным производить качественную сборку и сварку деталей самой сложной конфигурации.

Видео

Необходимые инструменты и приспособления

Для начала стоит подготовить весь инструмент. Понадобится:

- Пассатижи и, желательно, переставные клещи. Чтобы работать было удобнее, можно купить грейферные захваты.

- Рулетка и угольник. При сварке ножек будут нужны прямые углы, поэтому угловая линейка должна быть откалиброванной.

- Маркер или мел.

- Молоток.

- Хорошие кусачки.

- Струбцины типа «C».

- УШМ. Хоть ее и можно заменить ножовкой по металлу, понадобится резать много стали.

- Сварочный аппарат.

- Метчики и вороток.

- Фрезер (очень желательно).

Обычно даже у непрофессионального сварщика этот набор инструментов есть, так как без него не получится работать с металлом.

Разновидности: разборные, модульные и другие

В зависимости от конструктивных особенностей свариваемых деталей, производственных условий и других технологических факторов, столы имеют определенные отличия, что позволяет выделить их основные виды.

Модульные. Принципы модульной конструкции сварочных столов позволяют изменять их рабочую поверхность под каждую конкретную обрабатываемую деталь. Причем, рабочее пространство приводится в нужное положение достаточно быстро.

Видео

Универсальные. Такие сварочные столы позволяют решать разные производственные задачи на отдельно взятом рабочем месте. Конструкция базисного основания позволяет устанавливать самую разную оснастку для крепления деталей различных форм, включая объемные изделия. Далее можно производить сварочные работы, зачистку изделий, механическую обработку и другие технологические операции.

Поворотный круглый стол Слот-Стол серии ПСТ используется для сборки, сварки, зачистки и иного позиционирования заготовок. Фото Техновелд

Сборно-разборные. Конструкция позволяет разобрать оборудование на мелкие составляющие, а затем без проблем собрать его снова. Это значительно облегчает транспортировку стола на большие расстояния.

С координатной сеткой. Наличие рисок в виде координатной сетки на рабочей поверхности облегчает установку сборочной оснастки и свариваемых деталей. Любая из рисок может служить базой для установки, что сокращает время на использование дополнительных упоров.

Пятисторонний 3D-стол TEMPUS SSTW 75-105/35M азотированный, с координатной сеткой. Фото МОССклад

Передвижные. Производственные условия часто требуют производить сварку в строго установленном месте. Такую возможность дают передвижные столы. Наличие на опорах специальных колесиков с тормозами позволяет легко перемещать стол в нужное место.

Мобильный стол SibarWelding. Фото БелСваМо

На рельсовом пути. При производстве длинномерных стальных конструкций, может применяться сварочное оборудование на рельсовых путях. Рельсы проходят нивелировку и устанавливаются в качестве базовых элементов оснастки для производства вагонов, мостов, перил и других подобных объектов. Смонтированные на них сварочные столы передвигаются друг за другом и фиксируются в нужном месте с помощью специальных упоров.

Сварочный стол на рельсовом пути. Фото Техновелд

Поворотные. Применение поворотного стола позволяет сварщику выполнять обработку, даже габаритных заготовок, не меняя своего положения на рабочем месте. Это дает возможность наилучшим образом расположить вспомогательную оснастку для постоянного и комфортного пользования. Поворотные столы позволяют механизировать сварочные работы с применением автоматов и полуавтоматов.

Поворотный сварочно-сборочный стол с наклонной плитой. Фото Техновелд

С вращающейся рабочей плитой. Габаритные ограждения, прямоугольные рамы удобно варить на оборудовании с вращающимся рабочим основанием. Если не создавать вращение таким заготовкам, то до некоторых мест сварщику добраться будет очень трудно. Необходимо в таких случаях переустанавливать заготовку, что значительно усложняет сварочный процесс.

С гидроприводом. Гидропривод используется для подъема/опускания сварочных плит с массивными заготовками. Это дает возможность сварщику производить работы на разных уровнях по высоте, оставляя крепления в одном и том же положении.

С вытяжкой. Местный отсос — наиболее эффективный вариант для очищения рабочей зоны сварки от вредных веществ. При минимальном расходе воздуха удаляется максимум токсичных сварочных газов. Конструктивно на сварочных столах местная вытяжка выполняется в виде зонтов или всасывающей трубы с фильтрующими элементами из материала, который растягивается и гнется с целью лучшей установки в зоне сварки. Важно, чтобы вытяжное устройство не мешало сварщику при работе.

Материалы для сварочного стола

В качестве силовой рамы стола для сварочных работ почти всегда выступает металл.

На фото представлен мобильная модель на жесткой раме из профильной трубы с сечением 60х60 мм и толщиной стенки 2 мм. Рама изготовлена методом сварки, боковины дополнительно усилены арматурным прутком. В качестве поверхности для рабочего стола использована профильная труба сечением 60х140 мм. Такая конструкция весит порядка 150…200 кг, что вполне достаточно для обеспечения необходимой нагрузочной способности.

Ниже представлены профили горячекатанных стальных труб квадратного и прямоугольного сечения, которые подходят для изготовления силовой рамы сварочных столов. Сразу стоит обратить внимание на трубы с толщиной стенки от 2 мм, поскольку труба со стенкой 1,5 мм может не обладать достаточной прочностью при работе с крупными деталями.

Не обязательно использовать именно замкнутый профиль – допустимо применение швеллера или другого аналогичного вида проката.

Интересно, что поверхность рабочего стола почти всегда делается с просветами. Это необходимо для того, чтобы можно было крепить детали к его поверхности струбцинами и другими приспособлениями для удержания изделий в нужном положении.

Помимо столешницы из полос, часто используют вариант с перфорацией.

В этом случае применяется стальная полоса (как показано на фото) или сплошной лист. Диаметр отверстий – 10…25 мм.

Толщина листа (полосы) для нормальной работы должна составлять не менее 8…10 мм, лучше – больше. Это также увеличивает массу изделия и способствует его устойчивости, лучшему распределению нагрузки по столешнице. К сожалению, сечение и толщину стенки профиля опорных стоек тоже приходится увеличивать.

Для небольших деталей, которые нет необходимости закреплять на рабочей поверхности, подходит столешница из листового металла с толщиной 8…20 мм. Полки и дно ящиков для не слишком тяжелых вещей часто изготавливают из металлической сетки или более тонкого сплошного или перфорированного металлического листа.

В отдельных случаях допустимо применение ОСБ или толстой фанеры для не ответственных (на них не будут размещаться горячие предметы, не будут попадать искры) полок.

Важно: если под столешницей сварочного стола будут храниться какие-либо материалы или оборудование, не терпящее высоких температуру, желательно выполнить теплоизоляцию столешницы. Для этого необходимо использовать НЕГОРЮЧИЕ теплоизоляторы – базальтовую или минеральную вату, базальтокартон, асбест и тому подобные.

Для защиты от искр и окалины деревянных или выполненных из заменителей дерева материала полок и ящиков поверх них укладывают металлические листы толщиной 1…5 мм.

Последний момент, касающийся материалов и комплектующих: ножки для передвижных сварочных столов обязательно должны иметь стопор и быть рассчитаны на массу изделия. Использование не стопорящихся колесиков допустимо только для небольших, предназначенных для редких работ, изделий.

Модели и системы сборочно-сварочных столов: ССМ-01-03, 1200 х 750 х 800, система 16 и другие

Сборочно-сварочный стол из чугунных пластин с отверстиями 28 мм. Фото ТЕХНОВЕЛД

Наименование моделей рассмотрим на примере линейки оборудования «ВТО» (Завода высокотехнологического оборудования). Сборочно-сварочные столы имеют аббревиатуру ССМ. Дальнейшее многообразие цифровых обозначений вызвано различными габаритами, формами и условиями свариваемых заготовок:

- 01, 10 – обозначение базовых вариантов;

- 02-хх, 09-хх – обозначение модульных столов, где «хх» выделяет отличия в габаритах и материалах для столешницы (здесь и в дальнейшем тексте);

- 03-хх – с вращающейся рабочей плитой;

- 04-хх – с поворотно-вытяжным устройством;

- 05-хх – поворотные столы;

- 06-хх – передвижные;

- 07-хх – универсальные;

- 08-хх – с гидроприводом;

- 01-07….01-10 – столы с координатной сеткой;

- 11-хх….15-хх – сборно-разборные;

- 16 – с размещением на рельсовом пути.

Для монтажа деталей на столешницах различают три системы фиксации: D16, D22 и D28(26). Различаются они диаметром калиброванных крепежных отверстий, которые соответственно равны 16 мм, 22 мм и 28(26) мм. Наименьшая грузоподъемность и толщина листа столешницы у системы D16, наибольшая — у D28(26). Система D22 по этим показателям занимает промежуточное положение.

Зарубежные , «Demmeler» и другие, занимающиеся производством сборочно-сварочных столов, имеют свои уникальные модели с набором оснастки для любой из указанных систем фиксации.

Основные требования к столу

Для обеспечения безопасной работы сварочные верстаки должны соответствовать определенным требованиям и обладать особенными качествами.

- Вентиляция должна быть как вытяжной, так и приточной. Чаще всего стол оборудуют вентилятором, расположенным на высоте до 1,5 метра слева от основного места работы. Для отвода дыма имеется вытяжной зонт.

- Чтобы обеспечить удобную очистку электродов, обустраивается окантовка из медной полосы.

- Важно наличие местного освещения рабочего места.

- Поворотные держатели для инструментов и расходных материалов: молотков, зубил, щеток и электродов.

- Дополнительно должны иметься тумбы для долговременного хранения оборудования.

- Обязательно оборудуется кронштейн для закрепления заземления.

Рабочая поверхность стола изготавливается из металла, способного выдержать воздействие высоких температур и вес деталей. Конструкционно — это стальная плита.

По высоте стол сварщика имеет габариты от 700 до 850 миллиметров, а размер поверхности для работы 1000×800 мм.

При размещении рабочего стола для сварки в домашней мастерской можно продумать откидную поверхность, но обязательно с надежным креплением и запасом прочности.

Оснастка: крепежные элементы и не только

Расширитель для сварочного стола. Фото Сварщик Алтая

Оснастка гарантирует оптимальные условия сборки деталей на сварочных столах. Она должна обеспечить:

- максимально широкий размерный ряд;

- конструкцию, впитавшую в себя лучшие инженерные мысли;

- минимальные трудозатраты при пользовании;

- выполнение из качественных материалов;

- долговечность в работе;

- максимальную точность в позиционировании деталей;

- простую перенастройку, в зависимости от поставленной задачи.

Подробно об оснастке для сварочных столов по ссылке «Оснастка сварочных столов».

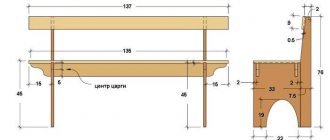

Размеры стола

Теперь нужно найти удобные габариты. Можно взять промышленные сварочные столы с готовыми чертежами, но они мало удобны в условиях гаража. Но вот некоторые стандартны под черпнуть точно стоит.

Можно опираться на эти размеры:

- Рабочая область не должна превышать 100х80. Стол должен быть компактным и емким.

- Высота должна быть в пределе 70-85 сантиметров. Выше – придется задирать руки и электрод будет расположен слишком близко к телу. Ниже – придется нагибаться, что при долгой работе вызывает боли в спине. Хотя в собственной мастерской можно ориентироваться на свой рост.

Вот примерный чертеж, который можно взять за основу.

Своими руками: комплект для сборки, чертеж и прочее

Изготовить стол для домашнего мастера, занимающегося помимо прочего, еще и сварочными работами не составит особого труда. Стол, который будет учитывать все пожелания мастера, лучше изготавливать по чертежу. Такой инженерный подход позволит подготовить требуемый комплект из материалов, быстро осуществит переработку конструкции при отсутствии какого-либо типоразмера материала.

Заготовки лучше резать на пиле, вместо применения традиционной болгарки. Они получатся точно по размеру чертежа. Кроме сварочного аппарата, необходимо иметь набор слесарного инструмента, особенно разметочного. Таким образом, для изготовления сварочного стола своими руками не потребуется широкого спектра оснащения.

Порядок сборки

Для выполнения работ потребуется сварочный аппарат, электроды, «болгарка» с дисками по металлу, измерительный инструмент, болты для крепления. Предварительно составляется чертеж конструкции, вычисляются размеры заготовок. В последнем случае нужно учитывать толщину сварочного шва.

Инструкция по сборке:

- Формирование заготовок, проверка их размеров по чертежу.

- Сборка каркаса, сварка опорных стоек, крепление ребер жесткости.

- По габаритам готового каркаса изготавливают рабочую столешницу. После замеров ее не крепят.

- Монтаж защитного экрана. Угол наклона – до 45°, дополнительно делают желоб для ссыпания отходов сварки.

- Установка основной рабочей поверхности.

- Изготовление боковин, они крепятся к конструкции на шарнирах. Подвижные упоры из труб небольшого диаметра.

- Грунтовка и покраска.

- Установка листа ДВП или ДСП.

Дополнительно на стол сварщика можно установить крючки, ящики или коробки для хранения и фиксации инструмента. Выбор зависит от требований к функциональности и удобству эксплуатации.

Обустройство вытяжки для сварочного поста своими руками

Самодельное оборудование для вентиляции применяют для сварочных постов, организованных в гаражах. Из-за уменьшенного объема выбросов газов конструкция вытяжки отличается от промышленной системы. Над верстаком предусматривают перфорированную панель вентиляционного колпака. Электрический насос выбрасывает продукты сгорания в атмосферу через отверстие на крыше или в боковой стене. Канал отвода газов выполняют из гофрированной трубы, соединенной винтовыми хомутами.

Рекомендуем ознакомиться

Как самому сделать сварочный стол

Поскольку при закрытии ворот нарушается приток свежего воздуха, то необходимо предусмотреть дополнительный канал. Для привода вентилятора применяют электрический двигатель от старого станка, рассчитанный на подключение к сети переменного тока напряжением 220 В. Фильтр не предусматривают, но некоторые мастера устанавливают в зонт металлический наполнитель для гашения искр. После сборки конструкции проводят испытания и корректируют найденные недоработки (например, повышают мощность привода вентилятора или увеличивают диаметр труб).