Особенности сварки высоколегированных типов сталей, зависит прежде всего от количественного содержания в сплаве Cr. Один из типов таких легированных сталей – аустенитные стали, имеют составляющую Cr, начиная от 17%, что делает эти марки сталей очень удобными для проведения сварочных работ. Тем более что такие специфические качественные показатели, как удлинение, коэффициент вязкости и показатели при которых сталь теряет свои качества и начинает становиться хрупкой намного выше, чем у других представителей класса высоколегированных сталей – ферритных и мартенситных видов.

Рассматривая процесс сварки в аустенитных сплавах, нужно отметить, что в практическом рассмотрении они более приспособлены к сварочным работам поскольку не требуют дополнительной подготовки и обработки, а кроме этого сварочный шов в таких видах сталей не имеет тенденции к образованию трещин ни в процессе сварочных работ (горячих трещин) ни в обычном состоянии (холодных трещин).

Сортамент марок сталей аустенитного класса и их состав

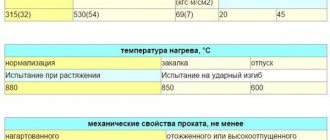

Основной список марок сталей аустенитного класса поддающихся свариванию содержит стали марки серии 12Х…, 15Х…, но чаще всего используемая марка аустенитной стали с включением хромоникелевого компонента – Х18Н10.

Характеристики этого вида сталей зависят от многих факторов, каждый из которых по-своему влияет на качества сварочного шва и свойства стали в целом. 8% содержания никеля при пластической деформации стали преобразовывается в мартенсит уже при обычной комнатной температуре +21+23 градуса. Жаропрочность таких сталей достигается достижением около 25% хрома в составе сплава, при этом никельсодержащая часть может достигнуть и 38% от общей массы. При проведении сварочных работ необходимо понимать, что легирование этого сорта сталей производится внесением с компонент кремния или алюминия в доле около 1% массы.

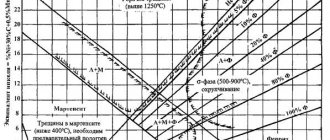

Характеристики сварных швов в зависимости от содержания хрома и никеля определяются чаще всего по диаграмме Шеффлера. Это универсальная диаграмма для расчета сварных швов электродуговой сваркой. Особенностью работы с графиком является возможность применения, кроме имеющихся коэффициентов дополнительных методов, например, использование в качестве расчетного эквивалента показателя содержания меди (коэф. 0,6) или азота применимого в пределах коэффициента 10-30 единиц. Дополнительно можно использовать и другие коэффициенты, например, вольфрама – 0,5 или титана 2-5.

Использование в расчетах диаграмма Шеффлера применимо в основном к ручной дуговой сварке, поскольку изменения структуры сварного шва при других методах соединения, например, с использование газосварочного метода или пайки в диаграмме попросту не отображается.

Однако дуговая сварка аустенитных сталей характеризуемая качеством сварного шва и образования разрывов в виде трещин, как горячего, так и холодного периодов во многом соответствует данному графику и зависит от доли содержания феррита. Повышение, ферритной составляющей в сварном шве от 2 до 6 %, обеспечивает существенное снижение вероятности образования трещин в швах. Такие положительные качества присутствия феррита, с одной стороны, имеют и весьма негативные последствия – снижения вязкости металла соединения, увеличивает температуру и снижает коррозийную стойкость к основным факторам воздействия.

Особенностью наплавленного шва, когда в процессе сварки вязкость сварочной ванны будет особенно высокой, может проходить образование микротрещин, разрывов, отслоений и других видов дефектов сварочного шва. Возможность устранения этих дефектов возможна применения легирования кремнием, с содержанием 0,3-0,7%. Данный интервал позволяет избежать растрескивания шва, но необходимость четко придерживаться данного коридора значений вызвана тем, что при превышении этого значения происходит резкое увеличение процессов образования трещин.

По аналогии с кремнием, также влияет на сварочный шов и марганец, правда нужно отметить, что появление трещин оказывается намного меньше. Одной из особенностей аустенитных сталей хромоникелевого состава выступает специфические деформации сварного шва при остывании – отпускные трещины возникают при остывании места соединения в связи с высоким содержанием углерода в стали.

ОСОБЕННОСТИ СВАРКИ РАЗНОРОДНЫХ СТАЛЕЙ АУСТЕНИТНЫМИ ШВАМИ

Использование технологии сварки плавлением неаустенитных сталей аустенитными швами непрерывно расширяется. В некоторых случаях такая технология является наиболее удобной, а в некоторых практически незаменимой. Особенно удобна технология сварки аустенитными электродами неаустенитных сталей при монтажных работах и ремонте крупных аппаратов, где трудно осуществить термическую обработку сварных соединений после сварки неаустенитными электродами, дающими металл шва, по составу близкий к свариваемой стали. Но даже при сварке не в процессе монтажа, а в цехе использование технологии с образованием аустенитных швов на неаустенитных сталях имеет преимущества перед технологией с образованием сварного соединения со швами, по составу близкими к свариваемой стали. Например, при сварке высокохромистых коррозионно-стойких и жаростойких сталей использование присадочных материалов, дающих высокохромистый металл шва, нерационально из-за его низкой технологической прочности и высокой хрупкости. При сварке среднеуглеродистых низко — и среднелегированных сталей, термически обработанных на высокую прочность (ЗОХГСА, ЗОХГСНА и др.), использование среднеуглеродистых легированных присадочных материалов связано с опасностью получения в шве трещин, не говоря уже о том, что и технология сварки в этом случае осложняется необходимостью подогрева, замедленного охлаждения после сварки и термической обработкой сварных соединений.

Чаще всего создание аустенитных швов при сварке неаустенитных сталей практикуется в следующих случаях:

сварка низкоуглеродистых низко — и среднелегированных теплоустойчивых сталей и сталей с повышенным сопротивлением коррозии (12Х1МФ, 15Х1М1Ф, 15Х5М, типа 15Х5ВФ и др.);

сварка никелевых хладостойких сталей (типа 06Н6, 06Н9); сварка среднеуглеродистых низколегированных высокопрочных сталей (ЗОХГСА, ЗОХГСНА и др.); сварка высокохромистых сталей.

Для сварки плавлением низкоуглеродистых н тзко — и среднелегированных теплоустойчивых сталей характадды две особенности. Первая заключается в том, что эти стци\Зсодержат элементы (хром, молибден, ванадий, вольфрам и др.) дающие стойкие

карбиды и снижающие активность углерода в этих сталях. Это значит, что в сварных соединениях таких сталей с аустенитными швами при нагреве диффузионная неоднородность будет развиваться менее активно, чем при контакте аустенитных швов с нелегированными сталями. При сварке этих сталей можно ограничиться содержанием в металле шва 25—40 % Ni. Об этом можно судить по данным табл. 11.4, из которой видно, что после жестких условий нагрева теплоустойчивая сталь 12Х1МФ имеет активность углерода не намного выше, чем в аустенитном металле 10Х23Ш8 и намного ниже, чем в аустенитном металле типа Х25Н40М7. Наверное, для сталей с меньшим содержанием активных карбидообразующих элементов (12МХ, 15ХМ) обезуглероживание при нагреве не должно возникать при содержании в шве ~40 % Ni, а для стали 12Х1МФ оно может быть более низким, например 30 %. При сварке аустенитными электродами стали 15Х5М активность углерода в ней еще ниже, чем в стали 12Х1МФ (см. табл. 11.4), по условиям предотвращения диффузионной неоднородности при нагреве вполне достаточно содержание в металле шва 20 % Ni (металл 10Х23Н18). В то же время, учитывая влияние никеля на химическую неоднородность в участке сплавления, вызванную образованием промежуточных сплавов за счет проплавления, а также рациональность унификации типов присадочных материалов при сварке низко — и среднелегированных низкоуглеродистых теплоустойчивых сталей, целесообразно остановиться для этого случая на металле шва с 40 % Ni, тем более если в этом металле будут содержаться такие активные карбидообразующие элементы, как молибден, вольфрам, ванадий, ниобий, титан, снижающие активность углерода в растворе и требующие увеличения содержания никеля, повышающего активность углерода.

Вторая особенность, с которой надо считаться при сварке теплоустойчивых сталей, заключается в том, что эксплуатация сварных соединений происходит при повышенных температурах (450—600 CQ в течение очень длительного времени (сотен тысяч часов), т. е. в условиях, определяющих развитие диффузионных процессов и образование в участке сплавления химической и структурной неоднородностей. Поэтому с большим вниманием следует относиться к развитию диффузионной неоднородности в сварных соединениях рассматриваемого типа.

Н. В. Кириличев обследовал более 430 тыс. стыков труб из сталей 15Х5М и 12Х2М1 с металлом шва типа 10Х25Н13Г2 и 06Х25Н40М7Г2, работавших при температуре от 400 до 550 °С. Было отмечено, что все сварные соединения имели вполне удовлетворительную эксплуатационную надежность. Однако в сварных соединениях с металлом шва типа 10Х25Н13Г2 в 0,16 % случаев появились трещины, в то время как на стыках с металлом шва тргщ 06Х25Н40М7Г2 их практически не было (0,005 % случаев).

(В ~ j целях экономии сварочных материалов с высоким содержа — ншл/никеля ими можно наплавлять только кромки свариваемых

.зло

теплоустойчивых сталей, а последующую сварку — заполнение разделки осуществлять аустенитными присадочными материалами с меньшим содержанием никеля. Было также показано, что высокая работоспособность сварных соединений стали 12Х1МФ и хороший комплекс свойств при высоких температурах эксплуатации достигается при наплавке кромок свариваемой стали электродами, дающими металл типа 08ХН60Г7М7Т, а сварку и заполнение разделки осуществлять электродами, дающими металл шва типа 11Х15Н25М6АГ2. Для более легированной теплоустойчивой стали I5X5M оправданной должна быть наплавка кромок металлом типа 06Х25Н40М7Ґ2 и сварка материалами, дающими металл шва типа 10Х25Н13Г2. По затрате никеля это близко к использованию для сварки без наплавки кромок материалов, дающих металл шва с 25 % Ni (например, типа 10Х15Н25М6), а по надежности работы, определяемой стойкостью к образованию диффузионной неоднородности в зоне сплавления, первый вариант предпочтительнее.

Сварка хладостойких никелевых сталей 06Н6 и 06Н9 с образованием аустенитных швов также связана с некоторыми особенностями. Во-первых, высокое содержание никеля в свариваемой стали и низкое содержание углерода создают предпосылки для уменьшения ширины мартенситного участка в зоне проплавления и смешения. Во-вторых, эксплуатация сварных соединений происходит без нагрева, и диффузионная неоднородность в зоне сплавления не развивается, а свойства определяются только проплавлением и образованием сплавов смешения. В-третьих, низкие температуры эксплуатации (—196 °С) могут привести к распаду недостаточно устойчивого аустенита как в металле шва, так и в зоне проплавления и смешения, поэтому аустенитные швы должны быть стабильно аустенитными. Повышенная стабильность аустенита в металле шва определяет также повышение стабильности аустенита в зоне сплавления (смешения) и соответственно уменьшение ширины мартенситного участка (табл. 11.6).

Из таблицы видно, что при почти одинаковой общей ширине зоны сплавления, которая определялась одинаковыми условиями сварки, аустенитно-мартенситная зона 1 и чисто мартенситная зона 2 (см. рис. 11.2) получаются для разных швов различными. Наименьшей по протяженности она оказывается там, где был металл шва на никелевой основе с наиболее стабильным аустенитным состоянием. Обращает на себя внимание то обстоятельство, что во всех случаях мартенситная зона оказывалась больше аустенитно-мартенситной. По-видимому, это происходило за счет распада образовавшегося в сплавлении недостаточно стабильного аустенита при охлаждении до температуры —196 °С.

Размер мартенситного участка в зоне сплавления влияет на свойства этой области. При увеличении протяженности ма^ ян- ситного участка снижается ударная вязкость КС1 и вол г РІи — стость излома В (рис. 11.18). А]

Таблица 11,6

| Тип металла шва | Общая ширина зоны сплавления, мкм | Ширина участка, мкм (см. рис. 11.2) | |

| і | 2 | ||

| 11Х15Н25М6АГ2 | 42 | 10 | 17 |

| 10Х25Н40М7 | 40 | 8 | 13 |

| 10Х20Н70Г2М2Б2В | 40 | 5 | 7 |

| Размеры различных участков зоны сплавления при сварке стали 06Н9 различными электродами после охлаждения до —196 °С |

При сварке аустенитными швами среднеуглеродистых сталей (ЗОХГСА, 30ХГСН2А и др.), обработанных на высокую прочность (1300—1700 МПа), также надо учитывать некоторые особенности. Технология получения аустенитных швов (например, типа 10Х16Н25АМ6), с одной стороны, должна позволить отказаться от термической обработки сварных соединений и получить металл шва с достаточно высокой вязкостью (1,2—1,6 МДж/м2), с другой стороны — металл шва должен обладать уровнем прочности, близким к уровню прочности свариваемой стали (аустенитные швы типа 10Х16Н25АМ6 характеризуются ов < 700 МПа). Поэтому в данном случае чисто аустенитный металл шва не может отвечать предъявленным требованиям. Для получения необходимого сочетания свойств в металле шва прибегают к использованию присадочных материалов, дающих аустенитно-мартенситный шов. В. Е. Лазько, М. Т. Борисов и В. Г. Федоров на основании изучения свойств сварных соединений разнородных сталей (сталь 30ХГСН2А и высокопрочная мартенситно-стареющая сталь 03Х12Н5М6К13), полученных при использовании различных аустенитно-мартенситных присадочных материалов, рекомендуют осуществлять аргонодуговую сварку с присадкой, дающей в шве металл типа 06Х12Н6М5КЮ. При этом обеспечиваются высокие свойства сварных соединений (табл. 11.7).

Для сварки высокохромистых сталей как коррозионно-стойких, так и жаропрочных аустенитные присадочные материалы находят широкое применение. Аустенитные швы. полученные при сварке жаропрочных высокохромистых сталей типа 13Х11Н2В2МФ, позволяют не производить после сварки термическую обработку. Сварка коррозионно-стойких высокохромистых сталей аустенитными швами позволяет получить металл шва о высокой вязкостью, в то время как при использовании

для сварки электродов, дающих высокохромистый металл шва, шов обладает низкой ударной вязкостью.

Особенности сварки высокохромистых сталей с получением аустенитных швов следующие. Первая была рассмотрена в п. 11.1, связана она с тем, что изменение содержания никеля в металле шва в широких пределах дает для сталей с 17 и 25 % Сг в металле зоны сплавления сплавы аустенитно-ферритные, или для сталей с содержанием хрома 13 % — аустенитно-мартенситноферритные и ферритно-мартенситные. В связи с этим для сварки высокохромистых сталей нецелесообразно применять швы с очень высоким содержанием никеля. Обычно содержание никеля в шве ограничено 25 %.

Вторая особенность сварки связана с тем, что высокое содержание хрома в свариваемой стали сильно снижает активность в ней углерода, приближая ее к активности углерода в металле шва, легированном 20—25 % Ni. В результате нагрев таких сварных соединений не связан с активным перемещением углерода на границе сплавления. Это обстоятельство также позволяет ограничить содержание никеля в металле шва 25 %. Часто для сварки высокохромистых жаропрочных сталей применяют электроды, дающие металл шва типа Х16Н25М6, для сварки коррозионно-стойких высокохромистых сталей — электроды, дающие металл шва типа Х23Н18 и даже 08Х17Н10.

Рекомендации по сварке разнородных сталей приведены в табл. 11.8.

| Таблица 11.7 Свойства сварных соединений разнородных высокопрочных сталей 30ХГСН2А и 03Х12Н5М6К13 KCU, МДж/м* | ||||

| Тип металла шва | ав, МПа | зоны сплавления со стороны стали | ||

| шва | 30ХГСН2А | 03X12H5M6KI3 | ||

| 10Х16Н25АМ6 06Х12Н6М5КЮ | 630 1100 | 1,84/1,57 1.17/0,74 | 1,42/4,10 0,45/0,24 | 1,58/1,37 1,65/1,42 |

Примечание. В числителе данные, полученные при 20°С, в знаменателе — при —70 °С.

Рекомендации по сварке разнородных сталей

| Таблица 11.8 Свариваемые стали | Условия работы | Металл шва | Т ермообработка |

| Разнолегированные перлитные | Без нагрева | Должен соответствовать менее легированной стали | Предназначенная для сварных соединений из более легированной стали |

| Нагрев до 580 °С | С промежуточным содержанием легирующих элементов | ||

| Перлитная и ферритная или полуферритная | Без нагрева | Перлитный или аустенитный типа Х18Н10, Х25Н13 | При перлитном металле высокий отпуск (режим для перлитной стали) |

| Нагрев до 580 °С | Аустенитный с содержанием > 15 % Ni | — | |

| Разнолегированные мартенситные | Без нагрева | Неаустеннтный, соответствующий менее легированной стали | Высокий отпуск |

| Аустенитный с 20— 40% Ni | — | ||

| Нагрев до 520 °С | Неаустенитный, соответствующий менее легированной стали | Высокий отпуск | |

| Охлаждение ниже —20 °С | Аустенитный с 40— 60 % Ni | — | |

| То же | — | ||

| Разнолегированные аустенитные | Без нагрева | Аустенитный, соответствующий менее легированной стали | — |

| Нагрев до 650 °С | Аустенитный промежуточного состава | Аустенитизация, стабилизирующий отпуск | |

| Перлитная и аустенитная | Без нагрева | Аустенитный типа Х25Н13 или типа аустенитной стали | — |

| Нагрев до 580 °С | Аустенитный с содержанием >35% Ni | — | |

| Разнолегированные высокопрочные | Без нагрева | Аустеннтно-мартен — ситный с Мо и Со | — |

| Высокохромистая ферритная и полуферритная | То же | Аустенитная с содержанием 20— 25% № | — |

Особенности изменения структуры металла в процессе сварки аустенитных сталей

Особенностью дуговой сварки аустенитных сталей с содержанием хрома выступает увеличение объема зерен. Этот процесс протекает равномерно постепенно увеличивающиеся зерна в отличие от нелегированных марок конструкционных сталей. Естественным препятствием этого процесса выступает карбидная фаза сварки, во время которой рост зерен не проходит.

Карбидная фаза, растворение которой происходит в зоне перегрева, образует карбиды двух видов – карбид хрома Cr23C6 и карбид титана, образование других видов карбидов, например, ниобия и ванадия проходит несколько в меньшей степени. Кроме карбидов в зоне появляются и нитриды Cr2N. В химическом плане, растворение небольшого количества этих соединений выливается в образовании пленки из растворенных карбидов по границе зерен. Впоследствии эти процессы выступают как места образования очагов внутренней межкристаллитной коррозии.

Решить проблему коррозии можно путем стабилизации стали, но даже в случае применения отдельных видов сварки, таких, как сварка под флюсом или электрошлаковая сварка стабилизация стали не спасет от проявления коррозии. Единственным способом повысить прочность сварного шва при дуговой сварке аустенитных сталей выступает применения азота при сварке.

Способы термообработки свариваемых аустенитных сталей

Чаще всего для снятия внутренних напряжений перед сваркой применяется в качестве одного из методов обработки прогрев стали до 200°С. Прогретая сталь, при остывании сварного шва позволяет снять напряжения, но окончательно решить проблему коррозии не вследствие напряжений в месте сварки не удается.

Для решения проблемы коррозионных проявлений вследствие внутренних напряжений применим метод отпуска. Оптимальная температура для этого составляет около 800-850 °C. Для конструкций, применяемых в агрессивных средах, такая температура может быть увеличена до 950-1050°C. Такое повышение температуры способствует скорейшему разрушению карбидной пленки.

А вот относительно сталей типа Х18Н8 – Х25Н20 характерно при отпускании образование трещин.

Подогрев и термообработка при сварке аустенитной стали

При сварке аустенитных сталей, предварительный подогрев, с точки зрения структурных превращений, применять не обязательно. Но, в некоторых случаях, применяют подогрев до температуры 200°С с целью уменьшить внутренние напряжения.

Величина остаточных напряжений у таких сталей достаточно большая, из-за этого возникает риск коррозионного разрушения стали. Для того, чтобы этого избежать, выполняют термообработку сварных соединений.

В случае, если необходимо только уменьшить величину внутренних напряжений, то выбирают температуру отпуска 800-850°C. Если сварные соединения контактируют со средой, которая способствует формированию межкристаллитной коррозии, то уместным будет выполнение отжига при температуре 950-1050°C. Отжиг способствует растворению карбидных плёнок.

При выполнении термообработки нужно учитывать, что стали типа Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 имеют склонность к формированию отпускных трещин.

Сварка газом аустенитных сталей

Структура стали с содержание хрома очень чувствительна к применению газосварочных технологий, ацетилено-кислородный метод для этого вида сталей наиболее приемлемый, поскольку в отличие от окислительного вида пламени он не сжигает хром. В качестве сварочной проволоки рекомендованы марки с пониженным содержание углерода и легированных ниобием или титаном. При работах с листовым материалом диаметр сварочной проволоки подбирается равным толщине основного материала.

Применение флюсов при газосварочных работах осуществляется с помощью обработки раствора флюса с жидким стеклом на кромки свариваемых поверхностей. Начало работ проводится после высыхания флюса

Особенности электродов

Ключевая задача электродов для ММА сварки разнородных сталей – получение равнопрочного сварного соединения. Большая часть таких изделий применяется для сварки высоколегированных и легированных высокопрочных сталей. Особенности таких присадочных материалов:

- минимальное содержание водорода, благодаря чему снижаются риски быстрого образования пор и межкристаллитных трещин в металле шва;

- высокое содержание никеля: коэффициент его расширения близок к показателям низко- и среднелегированных сталей, благодаря чему обеспечивается стабильная зона сплавления.

Еще одна особенность: наличие в составе, помимо никеля, кремния, цинка и других легирующих добавок – в широком ряде случаев они позволяют подавить рост и даже полностью предотвратить образование указанных выше хрупких интерметаллических прослоек.

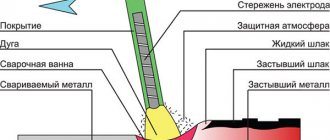

Дуговая сварка аустенитных сталей

Учитывая то, что сами по себе легированные стали обладают отличными конструктивными свойствами и легко поддаются сварочным работам, аустенитные стали не являются в этом перечне исключением. Единственным моментом, требующим основательной проработки, выступает необходимость использования наиболее подходящего расходного материала.

Одним из важнейших условий сварки с помощью ручной электродуговой сварки выступает отсутствие в сварочных электродах ферритной составляющей. Для сварки аустенитных сталей чаще применяю аустенитные электроды УОНИ-13/НЖ, использующие в качестве покрытия состав ЦЛ-2 или ЦЛ-4.

Применение аргонодуговой сварки для соединения тонких листовых материалов стали 12Х18Н9Т дает хорошие результаты с применением флюса. Вместе с тем, необходимо контролировать процесс сварки, поскольку может сложиться ситуация, когда будет резко возрастать количество углерода в сварном шве, что резко скажется на стойкости металла.

Практически для всего сортамента аустенитных сталей чаще всего применяются аустенитные электроды УОНИ-13/НЖ, это практически универсальные для этого вида сталей электрод. Расчет силы тока проводится из пропорции 30-35 Ампер на 1 мм диаметра электрода. Полярность при сварке выбирается обратная, а шов накладывается небольшими участками.

Послесварочная межкристаллитная коррозия

Аустенитные стали довольно часто позиционируются как стойкие к коррозиям разных видов. Межкристаллитная коррозия, протекающая вдоль зерен, часто возникает не в самом сварочном шве, а около линии соединения и даже на значительном расстоянии. В целом физические аспекты развития коррозии не отличаются друг от друга – разница лишь в причине возникновения.

Межкристаллитная коррозия основного металла возникает при банальном перегреве некоторого локального участка. Для материала шва с физико-химической точки зрения все гораздо сложнее. Термический цикл сварки, как уже было сказано, нарушает диффузионные процессы, в результате чего на поверхность выделяются активный углерод и легирующий хром. Они образуют одни из тех карбидов, приводящих к повышенной хрупкости шва. Очевидно, что параллельно с этим происходит обеднение другими легирующими компонентами (также в меньшей степени образуются углеродистые соединения с титаном и ниобием), и материал становится более уязвимым к межкристаллитной коррозии.

Очевидным решением уменьшения склонности сварного шва и околошовного материала к межкристаллитной коррозии является аустенизация при 1050-1100°С

Косвенным решением проблемы является внедрение аустенитно-ферритных материалов, более стойких не только к межкристаллитной коррозии, но неблагоприятному термическому циклу. Особая структура – до 4% молибдена и 25% хрома – отличается менее крупными зернами и, соответственно, повышенной протяженностью межкристаллитных границ. Увеличение площади выделения карбидов ведет к уменьшению их дисперсности. Локальное обеднение хромом происходит на незначительную глубину. Кроме того, аустенитно-ферритные материалы обладают повышенной скоростью диффузионных процессов.

Уменьшить склонность сварного шва и околошовного материала к межкристаллитной коррозии можно несколькими способами. Очевидным решением является проведение уже известной нам аустенизации при 1050-1100°С (возможна замена на стабилизирующий отжиг в течение 2-3 часов при температуре 850-900°С).Впрочем, всегда можно смириться с выпадением карбидной фазы, нейтрализуя ее последствия посредством дополнительного легирования до образования аустенитно-ферритной структуры. Минусом подобного подхода является не только перерасход хрома и других металлов, но и понижение сопротивляемости общей коррозии, распространяющейся по всей поверхности изделия. В этом свете некоторые производственники предпочитают в качестве легирующего компонента использовать титан, тантал или ванадий вместо хрома. Вместе с тем, более дорогие металлы оказываются также и более требовательными к защитной среде. Если не использовать инертные газы или фторидные флюсы вместо кислых, близкий к кислороду титан выгорает на 70-90%.

Дополнительно: необходимо отлаживать автоматизированные процессы, гарантирующие непрерывность получения шва стабильной электрической дугой, повторное возбуждение которой делает термический цикл неблагоприятным.