Характеристика стали марки 50

Сталь 50 — конструкционная углеродистая качественная сталь, трудносвариваемая, сталь относится к ограниченно сваривающимся сталям, которые склонны к образованию трещин при сварке обычными способами. Сварка осуществляется РДС и КТС. Необходим подогрев и последующая термообработка. Для сварки Ст.50 рекомендуется применять электроды УОНИ13/45, УОНИ13/55. Хорошие результаты дает сварка постоянным током прямой полярности.

Не склонна к флокеночувствительности, склонность к отпускной хрупкости отсутствует. Обрабатываемость резанием в горячекатанном состоянии при HB 196-202 и σв=650 МПа, К υ тв. спл=1,0 и Кυ б.ст=0,7. Ковку производят при температурном режиме от 1250 до 800 0С, охлаждение на воздухе заготовок сечением до 400 мм. Из стали 50 изготавливаются зубчатые колеса, прокатные валки, штоки, тяжелонагруженные валы, оси, бандажи, малонагруженные пружины и рессоры, лемехи, пальцы звеньев гусениц, муфты сцепления коробок передач, корпуса форсунок и другие детали, работающие на трение. Cталь 50 применяют главным образом в литых деталях и при изготовлении инструмента.

Преимущества и недостатки

Самым большим преимуществом марки 50 перед высококачественными нержавеющими сталями является её сравнительно невысокая стоимость. Поэтому там, где возможно, она заменяет их.

Детали из стали 50 долговечны благодаря высокой износостойкости при трении.

Для марки 50 характерно отсутствие флокенов. Это дефект в сталях в виде внутренних транскристаллитных трещин. Отсюда высокая надёжность конструкций из стали 50.

Сталь 50 не подвержена отпускной хрупкости. Во многих сталях после температурного отпуска наблюдается снижение ударной вязкости. У марки 50 нет такого недостатка, поэтому детали не боятся ударных нагрузок.

Среди недостатков стали 50 отмечаются такие, как недостаточно хорошая свариваемость при нормальной температуре, невысокая прокаливаемость, склонность к растрескиванию при закалке в воде.

Поставка сталь 50

Поставляется в виде сортового проката, в том числе и фасонного по регламенту ГОСТ 2590-88 Прокат стальной горячекатаный круглый, ГОСТ 2591-88 Прокат стальной горячекатаный квадратный, ГОСТ 8239-89 Двутавры стальные горячекатаные, ГОСТ 19771-93 Уголки стальные гнутые равнополочные, ГОСТ 19772-93 Уголки стальные гнутые неравнополочные, ГОСТ 8278-83 Швеллеры стальные гнутые равнополочные, ГОСТ 8281-80 Швеллеры стальные гнутые неравнополочные, ГОСТ 8283-93 Профили стальные гнутые корытные равнополочные, ГОСТ 380-94 Сталь углеродистая обыкновенного качества, ГОСТ 8509-93 Уголоки стальные горячекатаные равнополочные, ГОСТ 8510-86 Уголки стальные горячекатаные неравнополочные, ГОСТ 8240-97 Швеллеры стальные горячекатаные, ГОСТ 535-88 Прокат сортовой и фасонный из углеродистой стали обыкновенного качества, ГОСТ 2879-88 Прокат стальной горячекатаный шестигранный, ГОСТ 19903-2015 Прокат листовой горячекатанный, ГОСТ 19904-90 Прокат листовой холоднокатанный, ГОСТ 16523-97 Прокат тонколистовой из углеродистой стали качественной и обыкновенного качества общего назначения, ГОСТ 503-81 Лента холоднокатаная из низкоуглеродистой стали, ГОСТ 103-76 Полоса стальная горячекатаная, ГОСТ 82-70 Прокат стальной горячекатаный широкополосный универсальный, ГОСТ 3282-74 Проволока стальная низкоуглеродистая общего назначения, ГОСТ 17305-71 Проволока из углеродистой конструкционной стали, ГОСТ 10705-80 Трубы стальные электросварные, ГОСТ 10706-76 Трубы стальные электростварные прямошовные, ГОСТ 3262-75 Трубы стальные водогазопроводные.

| Обработка металлов давлением. Поковки | ГОСТ 8479-70; |

| Сварка и резка металлов. Пайка, клепка | ГОСТ 10543-98; |

| Сортовой и фасонный прокат | ГОСТ 5422-73; ГОСТ 2879-2006; ГОСТ 2591-2006; ГОСТ 2590-2006; ГОСТ 9234-74; ГОСТ 1133-71; ГОСТ 11474-76; |

| Листы и полосы | ГОСТ 16523-97; ГОСТ 103-2006; ГОСТ 82-70; ГОСТ 14918-80; ГОСТ 19903-74; |

| Ленты | ГОСТ 3560-73; |

| Сортовой и фасонный прокат | ГОСТ 14955-77; ГОСТ 8560-78; ГОСТ 8559-75; ГОСТ 7417-75; ГОСТ 1051-73; ГОСТ 10702-78; ГОСТ 1050-88; |

| Листы и полосы | ГОСТ 4405-75; ГОСТ 1577-93; |

| Ленты | ГОСТ 21996-76; ГОСТ 2284-79; ГОСТ 10234-77; |

| Трубы стальные и соединительные части к ним | ГОСТ 24950-81; ГОСТ 20295-85; ГОСТ 3262-75; |

| Проволока стальная низкоуглеродистая | ГОСТ 792-67; ГОСТ 1526-81; |

| Проволока стальная средне- и высокоуглеродистая | ГОСТ 26366-84; ГОСТ 17305-91; ГОСТ 9161-85; ГОСТ 7372-79; ГОСТ 9124-85; ГОСТ 3920-70; ГОСТ 9850-72; |

| Сетки металлические | ГОСТ 3306-88; |

Основные характеристики стали

Любую сталь можно охарактеризовать следующими показателями:

- Химический состав.

- Критические точки – основной показатель, который учитывается при закалке стали. Путем проведения научных опытов были выявлены критические точки для всех металлов, в том числе и рассматриваемого.

- Механические и физические свойства. Закалка подразумевает изменение показателя HRC, который используется для обозначения твердости.

Стоит отметить, что сталь 65Г, которая используется при производстве рессор и пружин, должна обладать определенной пластичностью, для чего проводится отпуск: отжечь – значит существенно снизить пластичность.

Физические свойства стали 50

Особенности проводимой закалки

Температура отжига стали 50, то есть критические точки, равны 725 и 750 градусов Цельсия. Если провести нагрев структуры до температуры 700 градусов Цельсия, то аллотропические превращения не начинают протекать, что определяет сохранение физических и механических свойств даже после быстрого охлаждения. Закалка должна проводится строго с учетом критических точек.

Если температура нагрева находится в промежутке между двумя указанными критическими точками, то в структуре остается феррит, который считается мягкой составляющей. Этот момент определяет неполное повышение твердости, то есть преобразование структуры прошло не полностью. Этот метод используется для получения металла с показателем HRC, который наиболее подходит для производства с использованием штампа. При этом получаемые детали будут обладать хорошими механическими качества.

Механические свойства стали 50

Оптимальной температурой в рассматриваемом случае считается промежуток от 800 до 820 градусов Цельсия. В этом случае структура становится мелкозернистой, что определяет твердость и прочность материала с наилучшим показателем HRC. Использование большой температуры нагрева перед быстрым охлаждением оказывает губительное воздействие на сталь 50, так как зерно становится довольно крупным. Крупное зерно определяет ухудшение механических свойств, к примеру, повышается хрупкость. Хрупкая сталь не может выдерживать переменные и ударные нагрузки, что приводит к откалыванию части детали.

Механические свойства проката сталь 50

| ГОСТ | Состояние поковки | Сечение, мм | σв(МПа) | δ5 (δ4 ) (%) | ψ % |

| не менее | |||||

| 1050-88 | Сталь горячекатаная, кованая, калиброванная и серебрянка 2-й категории после нормализации | 25 | 630 | 14 | 40 |

| Сталь калиброванная 5-й категории: | |||||

| после нагартовки | Образцы | 660 | 6 | 30 | |

| после отжига или высокого отпуска | Образцы | 560 | 12 | 40 | |

| 1577-93 | Листы отожженные или высокоотпущенные | 80 | 580 | 17 | — |

| 16523-70 (Образцы поперечные) | Лист горячекатаный | До 2 | 540-720 | -12 | — |

| 2-3,9 | -13 | — | |||

| Лист холоднокатаный | До 2 | 540-720 | -13 | — | |

| 2-3,9 | -14 | — | |||

Химический состав и расшифровка

Состав высоколегированной коррозионностойкой стали 50х14МФ регулируется ГОСТом Р50328.1-92:

- углерод (0,48-0,55%) — упрочняет сталь за счёт образования карбидов железа, увеличиваются твёрдость и предел выносливости;

- хром (14,0-15,0%) — ингибитор коррозии, обеспечивает упрочнение при проведении ТО, улучшается сопротивления абразивному износу;

- марганец (в пределах 0,6%) — необходим для раскисления стали, очищению сплава от серы и кислорода;

- молибден (0,45-0,80%) — материал получает жаропрочность и сопротивление к ползучести при повышении температуры. И также этот элемент обеспечивает высокую твёрдость закалённого материала, тем более что наличие ванадия ( 0,10-0,15%) исключает образование отпускной хрупкости, а измельчение зерна способствует улучшению меххарактеристик;

- кремний (в пределах 0,6%) обеспечивает хорошие прочностные характеристики (предел упругости и текучести увеличивается без изменения пластичности), также улучшается износостойкость и твёрдость после проведения ТО;

- фосфор и сера в пределах нормы.

Нож Сарыч из стали 50Х14МФ.

Механические свойства сталь 50 при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % |

| Образец диаметром 10 мм, длиной 50 мм, деформированный. Скорость деформирования 5 мм/мин. Скорость деформации 0,002 1/с | ||||

| 700 | 87 | 115 | 39 | 97 |

| 800 | 45 | 81 | 45 | 100 |

| 900 | 16 | 50 | 43 | 100 |

| 1000 | 11 | 36 | 35 | 100 |

| 1100 | 8 | 28 | 41 | 100 |

| 1200 | 8 | 22 | 49 | 100 |

Описание и состав

Правильное название по стандарту: нелегированная конструкционная специальная сталь 50. Применительно к этой стали определение «специальная» появилось недавно.

Под термином, в частности, понимается строгое соответствие установленному химическому составу. Регламентируется не только углерод (0,47–0,55% масс.), но и ещё 7 элементов.

«Нелегированная» совсем не значит, что кроме углерода и железа больше ничего нет.

Марганец может присутствовать в количестве 0,50–0,80% масс. Предельное содержание марганца в нелегированных сталях 1,65% масс.

Другие элементы в массовых процентах:

- Кремний–0,17-0,37;

- Фосфор–0,030;

- Сера–0,035;

- Хром–0,25;

- Никель–0,30;

- Медь–0,30.

Каждый элемент играет свою роль.

Кремний не примесь, это важный компонент. Он играет роль раскислителя и удаляет вредную закись железа, приводящую к хрупкости. Кремний отбирает кислород у закиси и переводит затем в шлак в виде окисла

Присутствие марганца исключает явление красноломкости. Он улучшает поверхность, способствует ковкости, свариваемости. Как и кремний, участвует в раскислении, а также нейтрализует вредное влияние серы. Вместе с кремнием улучшает закаливаемость.

Фосфор и сера–вредные примеси. Фосфор снижает ударную вязкость. Сера приводит к красноломкости, когда при 800°С возникают трещины. Марганец, реагируя с серой, образует сульфид с высокой температурой плавления и устраняет красноломкость.

Хром, никель и медь не относятся к вредным примесям в стали 50. Они повышают стойкость к атмосферной коррозии, сопротивление износу при трении, ударную вязкость.

Механические свойства стали 50 при нормальной температуре

| Вид проката | Размер | Напр. | sв | sT | d5 | y | KCU | Термообработка |

| — | мм | — | МПа | МПа | % | % | кДж / м2 | — |

| Прокат, ГОСТ 1050-88 | до 80 | 630 | 375 | 14 | 40 | Нормализация | ||

| Прокат нагартованый, ГОСТ 1050-88 | 660 | 6 | 30 | |||||

| Прокат отожженыый, ГОСТ 1050-88 | 560 | 12 | 40 | |||||

| Лист толстый, ГОСТ 1577-93 | 6-60 | 580 | 17 | Отжиг |

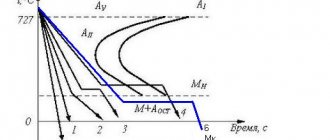

Способы охлаждения при закаливании

При быстром охлаждении стальных изделий при закалке существует угроза возникновений больших внутренних напряжений, что приводит к короблению материала, а иногда и трещинам. Для того чтобы этого избежать там, где возможно, стальные детали лучше охлаждать в масле. Углеродистую сталь, для которой такое охлаждение невозможно, лучше охлаждать в воде.

Кроме среды охлаждения на внутренне напряжение изделий из стали влияет, каким образом они погружаются в охлаждающую среду. А именно:

- изделия, имеющие толстую и тонкую часть, лучше погружать в закалочную жидкость сначала объемистой частью;

- если изделие имеет вытянутую форму (сверла, метчики), нужно погружать строго вертикально, в противном случае они могут покоробиться.

Иногда требуется закалить не всю деталь, а только ее часть. Тогда применяется местная закалка. Изделие нагревается не полностью, зато в закалочную жидкость погружают всю деталь.

Механические свойства стали 50 в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) | HB |

| Диаметр заготовки 40 мм. Закалка 840 °С, вода. | ||||||

| 400 | 600 | 830 | 14 | 50 | 64 | 240 |

| 500 | 530 | 760 | 15 | 56 | 88 | 215 |

| 600 | 450 | 680 | 17 | 64 | 139 | 190 |

| Диаметр заготовки 60 мм. Закалка 840 °С, вода. | ||||||

| 400 | 550 | 770 | 14 | 48 | 56 | 217 |

| 500 | 490 | 710 | 15 | 55 | 70 | 200 |

| 600 | 420 | 630 | 19 | 63 | 108 | 180 |

| σ4001/10000 = 100 МПа, σ5001/10000= 50 МПа, σ4001/100000 = 30 МПа, σ5001/100000= 260 МПа | ||||||

Расшифровка

Сталь 50х14мф относится к группе высоколегированных коррозионностойких сталей. Ее свойства и химический состав регулируется государственным стандартом ГОСТ Р50328.1-92.Согласно ему сталь включает в себя следующие элементы:

- Углерод 0,48-0,55%. Как легирующий элемент, является главным упрочнителем стали. Это происходит за счет растворения частиц углерода в железе и образования его карбидов. Повышение процента содержания углерода в стали также ведет за собой увеличение твердости и предела выносливости. Отрицательным эффектом данного легирования является ухудшение пластичности и свариваемости стали.

- Хром 14,0-15,0%. Основное назначение хрома в сталях — повышение эффекта упрочнения от проведения термической обработки, улучшение антикоррозионных свойств и увеличение сопротивления воздействию абразивному износу. Помимо всего прочего, хром способствует сохранению механических характеристик при высоких температурах. Среди недостатков легирования хромом стоит отметить вытеснение карбидами хрома к поверхности металла таких элементов как сера, фосфор и мышьяк, что приводит к повышению хрупкости. Хром повышает устойчивость сталей к появлению следов коррозии, а также в целом положительно влияет на общие механические характеристики стали.

- Марганец не более 0,6%. Присутствие марганца в большинстве сталей просто необходимо. Связано это, в первую очередь, с тем, что данный элемент является основным раскислителем для сталей. Он способствует удалению кислорода и серы, что уменьшает уровень химической ликвации и благоприятно влияет на механические свойства. Также наличие марганца в составе оказывает хорошее влияние на качество поверхности.

- Молибден 0,45-0,80%. Введение молибдена в состав значительно увеличивает значение жаропрочности и сопротивление к ползучести при высоких температурах. Также молибден положительно влияет на эффект упрочнения стали после проведения термической обработки. В сочетании с ванадием данный элемент заметно снижает вероятность образования отпускной хрупкости.- Фосфор не более 0,03%. Фосфор относится к группе вредных примесей. Его попадание в сталь происходит по причине несовершенства технологического процесса выплавки сплава и недостаточной чистоты химического состава шихты.

- Фосфор является хрупким элементом, который стремится расположиться на границе кристаллов стали, ослабляя тем самым связь между ними. Это и приводит к значительным потерям стали в прочности.

- Сера не более 0,03%. Сера, так же как и фосфор, отрицательно влияет на свойства стали. Ее наличие в составе характеризуется, главным образом, появлением такого эффекта как красноломкость, т. е. склонность стали к образованию трещин при повышенных температурах. Также сера значительно снижает антикоррозионные свойства, предел выносливости и износостойкость.

- Кремний не более 0,6%. Добавление кремния увеличивает прочность (предел упругости и предел текучести), не уменьшая при этом пластичность. Положительно влияет на износостойкость и упрочняющий эффект от термической обработки.

- Ванадий 0,10-0,15%. При добавлении ванадия в состав происходит значительное измельчение зерна, что в свою очередь приводит к заметному улучшению механических характеристик. Ванадий также способствует удалению кислорода и повышению плотности стали.

Аналоги

Зарубежным аналогом 50х14мф с точки зрения, как химического состава так и механических характеристик, является сталь 5Cr14MV, регулируемая ИСО 7151\1-88.

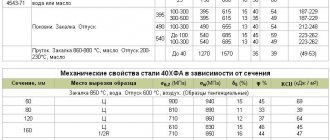

Механические свойства стали 50 в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (Дж / см2) |

| Закалка 850 °С, вода. Отпуск 580-600 °С, воздух | |||||

| 50 | 530 | 760 | 15 | 50 | 59 |

| 120 | 470 | 740 | 13 | 40 | 39 |

| 160 | 450 | 740 | 13 | 40 | 39 |

| 200 | 430 | 720 | 13 | 35 | 20 |

| Нормализация 830-860 °С, воздух. Отпуск 580-650 °С, воздух или печь | |||||

| 101-200 | 305 | 610 | 16 | 38 | 34 |

| 201-300 | 305 | 610 | 14 | 33 | 29 |

| 301-500 | 295 | 590 | 12 | 30 | 25 |

| 501-800 | 285 | 570 | 12 | 28 | 20 |

Механические характеристики

| Сечение, мм | t отпуска, °C | sТ|s0,2, МПа | σB, МПа | d5, % | d4 | d10 | d10 | y, % | кДж/м2, кДж/м2 | Твёрдость по Бринеллю, МПа |

| Лента плющенная средней прочности 0,1-4,0 мм по ГОСТ 10234-77 в состоянии поставки (указано состояние поставки) | ||||||||||

| — | — | — | 780-1270 | — | — | — | — | — | — | — |

| — | — | — | 780-930 | — | — | — | — | — | — | — |

| — | — | — | 930-1080 | — | — | — | — | — | — | — |

| — | — | — | 1080-1230 | — | — | — | — | — | — | — |

| — | — | — | ≤780 | — | — | ≥10 | — | — | — | — |

| — | — | — | ≤570 | — | — | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 120 | — | 470 | 760 | — | — | — | — | — | — | — |

| Закалка в воду с 840 °С | ||||||||||

| — | 540 | 740 | 880 | 17 | — | — | — | 50 | — | 260 |

| Нормализация при 830 °С, охлаждение на воздухе (крупнозернистая структура) | ||||||||||

| — | — | 370 | 760 | — | — | — | 10 | 22 | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 160 | — | 470 | 760 | — | — | — | — | — | — | — |

| Закалка в воду с 840 °С | ||||||||||

| — | 580 | 680 | 810 | 18 | — | — | — | 52 | — | 235 |

| Нормализация при 830 °С, охлаждение на воздухе (крупнозернистая структура) | ||||||||||

| — | — | 285 | 740 | — | — | — | 20 | 35 | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 240 | — | 450 | 760 | — | — | — | — | — | — | — |

| Закалка в воду с 840 °С | ||||||||||

| — | 620 | 600 | 750 | 22 | — | — | — | 56 | — | 220 |

| Нормализация при 830 °С, охлаждение на воздухе (крупнозернистая структура) | ||||||||||

| — | — | 260 | 590 | — | — | — | 20 | 47 | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 120 | — | 510 | 800 | — | — | — | — | — | — | — |

| Нормализация при 830 °С, охлаждение на воздухе (крупнозернистая структура) | ||||||||||

| — | — | 220 | 520 | — | — | — | 37 | 52 | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 160 | — | 510 | 800 | — | — | — | — | — | — | — |

| Отжиг (мелкозернистая структура) | ||||||||||

| — | — | 570 | 810 | — | — | — | 15 | 40 | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 240 | — | 490 | 780 | — | — | — | — | — | — | — |

| Отжиг (мелкозернистая структура) | ||||||||||

| — | — | 460 | 780 | — | — | — | 25 | 52 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 0.1-4 | — | — | 740-1180 | — | — | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 120 | — | 450 | 740 | 16 | — | — | — | 50 | — | — |

| Отжиг (мелкозернистая структура) | ||||||||||

| — | — | 375 | 640 | — | — | — | 25 | 55 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 0.1-1.5 | — | — | ≤640 | — | ≥15 | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 160 | — | 430 | 740 | 16 | — | — | — | 45 | — | — |

| Отжиг (мелкозернистая структура) | ||||||||||

| — | — | 255 | 450 | — | — | — | 45 | 60 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 1.5-4 | — | — | ≤740 | — | ≥10 | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 240 | — | 430 | 740 | 16 | — | — | — | 45 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 0.1-1.5 | — | — | ≤610 | — | ≥15 | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 30 | — | 550 | 800 | 18 | — | — | — | 55 | — | — |

| Лента холоднокатаная 0,1-4,0 мм по ГОСТ 2283-79 в состоянии поставки | ||||||||||

| 1.5-4 | — | — | ≤610 | — | ≥13 | — | — | — | — | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 50 | — | 490 | 760 | 18 | — | — | — | 55 | — | — |

| Пруток. Закалка в воду с 840 °C + Отпуск при 560-580 °C, охлаждение на воздухе | ||||||||||

| 25-30 | — | 550 | 800 | 18 | — | — | — | 55 | 780 | — |

| Закалка в воду с 840 °С + отпуск при 560-580 °С, охлаждение на воздухе (указано место вырезки образца) | ||||||||||

| 80 | — | 470 | 740 | 18 | — | — | — | 50 | — | — |

| Пруток. Закалка в воду с 840 °C + Отпуск при 560-580 °C, охлаждение на воздухе | ||||||||||

| 30-50 | — | 490 | 760 | 18 | — | — | — | 55 | 680 | — |

| 50-80 | — | 470 | 740 | 18 | — | — | — | 50 | 590 | — |

| Пруток. Закалка в масло с 850 °С + Отпуск при 600 °С, охлаждение на воздухе | ||||||||||

| 25 | — | 390 | 650 | 13 | — | — | — | — | — | — |

Сталь 08пс конструкционная углеродистая качественная

Физические свойства сталь 50

| Tемпература | E 10- 5 | a 10 6 | l | r | C | R 10 9 |

| 0С | МПа | 1/Град | Вт/(м·град) | кг/м3 | Дж/(кг·град) | Ом·м |

| 20 | 2.16 | 48 | 7810 | 272 | ||

| 100 | 2.13 | 11.2 | 48 | 487 | ||

| 200 | 2.07 | 12 | 47 | 500 | ||

| 300 | 2 | 12.8 | 44 | 517 | ||

| 400 | 1.8 | 13.4 | 41 | 533 | ||

| 500 | 1.71 | 13.9 | 38 | 559 | ||

| 600 | 1.54 | 14.2 | 35 | 584 | ||

| 700 | 1.36 | 14.5 | 31 | |||

| 800 | 1.23 | 13.4 | 27 |

Твердость стали марки 50

| Твердость стали 50 пруток горячекатаный ГОСТ 10702-78 | HB 10 -1 = 217 МПа |

| Твердость стали 50 прокат горячекатаный ГОСТ 1050-88 | HB 10 -1 = 241 МПа |

| Твердость стали 50 прокат калиброваный нагартованый ГОСТ 1050-88 | HB 10 -1 = 255 МПа |

| Твердость стали 50 прокат калиброваный отожженый ГОСТ 1050-88 | HB 10 -1 = 217 МПа |

| Твердость стали 50 прокат горячекатаный отожженый ГОСТ 1050-88 | HB 10 -1 = 207 МПа |

Зарубежные аналоги сталь 50

| США | 1049, 1050, 1055, G10490, G10500, G10550 |

| Германия | 1.0535, 1.0540, 1.1206, 1.1213, C50, C50D, C50E, C55, Cf53, Ck50 |

| Япония | S40C, S50C, S53C, S55C |

| Франция | 2C50, C45E, C50E, C54, XC48H1, XC48H1TS, XC48TS, XC50 |

| Англия | 060A52, 070M55, 080M50, C50E, C55 |

| Евросоюз | 1.1206, 41Cr4, C50, C50E, C53, C55 |

| Италия | C50, C50E, C50R, C53, C55 |

| Бельгия | C53 |

| Испания | C50E |

| Китай | 50, 55, SM50 |

| Швеция | 1655, 1674 |

| Болгария | 50, C50E |

| Венгрия | C50E |

| Польша | 55, D50 |

| Румыния | OLC50AT, OLC50X |

| Чехия | 12051, 12060 |

| Австралия | 1050 |

| Юж.Корея | SM50C |

- Конструкционная сталь

- Инструментальная сталь

Аналоги стали 50

При отсутствии стали 50 её можно заменить российскими аналогами. К ним относятся стали 45, 50Г, 50Г2, 55. За рубежом также широко распространены стали такого класса.

Вот их краткий перечень с указанием марок:

- США–1050;

- Германия, Италия, Евросоюз–С50;

- Япония–S50С;

- Китай, Болгария–50;

- Франция–С50; Англия, Испания, Венгрия–С50Е;

- Бельгия–С53;

- Польша–55, Румыния–LC50AT;

- Швеция–1655.

Заключение

Порядка 80% из всего объёма производимой стали приходится на долю углеродистых сталей. Среди них марка 50 занимает далеко не последнее место. Из всех описанных положительных качеств, пожалуй, самым примечательным является её феноменальная стойкость к трению. Благодаря только одному этому параметру сталь 50 будет применяться ещё очень долго.

Рейтинг: 5/5 — 1 голосов