Где применяют круглую катанку и для чего

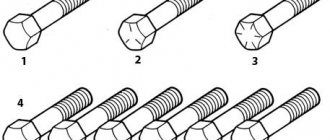

Катанку используют для производства холоднодеформируемой арматуры, перетяжки на проволоку, также из нее изготавливают различные метизные изделия (например, саморезы), проволоку упаковочную, контактные провода.

Стальная катанка необходима для производства электродов и сварочной проволоки, изготовления канатов, металлокорда, используемого в качестве армирующего материала в автомобильных шинах и прочих резинотехнических изделиях (в лентах для конвейеров, шлангах высокого давления). Катанка из высокоуглеродистых марок стали служит сырьем для производства проволоки специального назначения.

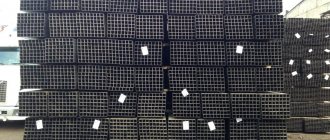

3 КЛАССИФИКАЦИЯ, ОСНОВНЫЕ ПАРАМЕТРЫ И РАЗМЕРЫ

3.1 По способу охлаждения катанка может быть охлаждена на воздухе или подвергнута одно- и двухстадийному ускоренному охлаждению: УО1 — одностадийное охлаждение; УО2 — двухстадийное охлаждение; ВО — охлаждение на воздухе.

3.2 По точности прокатки катанку изготовляют по ГОСТ 2590: Б — повышенной точности; В — обычной точности.

3.3 Катанку изготовляют диаметром 5,0; 5,5; 6,0; 6,3; 6,5; 7,0; 8,0 и 9,0 мм. По согласованию с потребителем допускается изготовление катанки диаметром более 9,0 мм в мотках.

3.4 Диаметры катанки, предельные отклонения по диаметру, площади поперечного сечения и масса одного метра длины должны соответствовать ГОСТ 2590. Для катанки диаметром до 9,0 мм включительно, изготовленной на проволочных станах, не оборудованных блоками чистовых клетей, допускается отклонение по диаметру ±0,5 мм.

3.5 Овальность катанки не должна превышать 50% суммы предельных отклонений по диаметру. Пример условного обозначения катанки ускоренно охлажденной одностадийным способом (УО1) диаметром 6,0 мм из стали марки СтЗкп обычной точности прокатки (В):

Катанка В-6,0-СтЗкп — УО1 ГОСТ 30136-94

6 МЕТОДЫ КОНТРОЛЯ

6.1 Химический анализ стали проводят по ГОСТ 22536.0 — ГОСТ 22536.9, ГОСТ 12359 или другими методами, обеспечивающими требуемую точность анализа.

6.2 Измерение диаметра катанки и отбор проб для всех видов испытаний проводят на расстоянии не менее 1,5 м от конца мотка для мотков массой до 250 кг и на расстоянии не менее 3,0 м — для мотков массой свыше 250 кг. Для определения массы окалины на поверхности катанки отбирают образец длиной 500 мм.

6.3 Контроль качества поверхности проводят визуально без применения увеличительных приборов. Глубину залегания дефектов на поверхности катанки определяют после запиловки надфилем до удаления дефекта с последующим сравнительным измерением соседних участков — зачищенного и незачищенного. При необходимости разрешается проводить контроль качества поверхности при помощи увеличительных приборов.

6.4 Диаметр катанки измеряют с точностью до 0,1 мм штангенциркулем типа ЩЦ-1, ЩЦТ-1 согласно ГОСТ 166.

6.5 Массу окалины на поверхности катанки определяют по методике, приведенной в приложении А.

6.6 Временное сопротивление и относительное сужение поперечного сечения после разрыва определяют по ГОСТ 1497.

6.7 Испытание на изгиб в холодном состоянии проводят по ГОСТ 14019.

6.8 Контроль микроструктуры проводят по ГОСТ 8233.

6.9 Величину зерна феррита определяют по ГОСТ 5639.

6.10 Допускается применять статистические и неразрушающие методы контроля механических свойств и других нормируемых характеристик катанки.

5 ПРАВИЛА ПРИЕМКИ

5.1 Катанку принимают партиями, состоящими из мотков катанки одного диаметра, одной плавки и одного способа охлаждения. Допускается комплектование сборной партии из катанки одного диаметра, одной марки стали нескольких плавок и одного способа охлаждения. Масса сборной партии должна быть не более вагонной нормы.

5.2 Качество поверхности проверяют на каждом мотке катанки. Для контроля диаметра и овальности катанки отбирают 5% мотков, но не менее трех от партии.

5.3 Для контроля механических свойств, микроструктуры, массы окалины на поверхности катанки и испытаний на изгиб отбирают три мотка от партии. От каждого контролируемого мотка отбирают по одному образцу для каждого вида испытаний от любого конца мотка — для катанки, охлажденной одностадийным способом или на воздухе, и от заднего конца — для катанки, охлажденной двухстадийным способом. Определение массы окалины, относительного сужения поперечного сечения после разрыва, временного сопротивления, а также испытание на изгиб и контроль микроструктуры у изготовителя допускается не производить при условии обеспечения этих характеристик технологией производства. При получении неудовлетворительных результатов хотя бы по одному из показателей по нему проводят повторные испытания на удвоенной выборке. Результаты повторных испытаний распространяют на всю партию.

5.4 Отбор проб для определения химического состава проводят по ГОСТ 7565. Определение химического состава в готовой катанке допускается не проводить, если изготовитель гарантирует соблюдение установленных норм.