Общие данные

Заменитель: Сталь 40ХФ, Сталь 40ХР, Сталь 45Х, Сталь 38ХА, Сталь 40ХН, Сталь 40ХС

Вид поставки:

- Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78.

- Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73.

- Шлифованный пруток и серебрянка ГОСТ 14955-77.

- Лист толстый ГОСТ 1577-81, ГОСТ 19903-74.

- Полоса ГОСТ 82-70, ГОСТ 103-76, ГОСТ 1577-81.

- Поковки и кованые заготовки ГОСТ 8479-70. Трубы ГОСТ 8731-87, ГОСТ 8733-87, ГОСТ 13663-68.

Назначение:

Оси, валы, вал-шестерни, плунжеры, штоки, коленчатые и кулачковые валы, кольца, шпиндели, оправки, рейки, зубчатые венцы, болты, полуоси, втулки и другие улучшаемые детали повышенной прочности.

Нормативная документация

ГОСТ 82-70.Прокат стальной горячекатанный широкополосный универсальный.Сталь 40Х.

ГОСТ 103-76.Полоса стальная горячекатанная.Сортамент.Сталь 40Х.

ГОСТ 1051-73.Прокат калиброванный.Общие технические условия.Сталь 40Х.

ГОСТ 1133-71.Сталь кованая круглая и квадратная.Сортамент.Сталь 40Х.

ГОСТ 1577-93 Прокат толстолистовой и широкополосный из конструкционной качественной стали.Технические условия. Сталь 40Х.

ГОСТ 2590-88.Прокат стальной горячекатанный круглый.Сортамент.Сталь 40Х.

ГОСТ 2591-88.Прокат стальной горячекатанный квадратный.Сортамент.Сталь 40Х.

ГОСТ 2879-88.Прокат стальной горячекатанный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 7417-75.Сталь калиброванная круглая.Сортамент.Сталь 40Х.

ГОСТ 8479-70. Поковки из конструкционной углеродистой и легированной стали. Общие технические условия.Сталь 40Х.

ГОСТ 8559-57.Сталь калиброванная квадратная.Сортамент.Сталь 40Х.

ГОСТ 8560-78.Прокат калиброванный шестигранный.Сортамент.Сталь 40Х.

ГОСТ 10702-78. Прокат из качественной конструкционной углеродистой и легированной стали для холодного выдавливания и высадки. Технические условия. Сталь 40Х.

ГОСТ 13663-86 .Трубы стальные профильные.Технические требования.Сталь 40Х.

ГОСТ 19903-74. Прокат листовой горячекатаный. Сортамент. Сталь 40Х.

Преимущества и недостатки

Плюсы и минусы материала определяются его свойствами. Среди характеристик стали 40Х особое значение имеют показатели твердости и выносливости. Благодаря наличию хрома в составе сплава, детали, изготовленные из нее:

- имеют высокий запас прочности и устойчивости к коррозии;

- рассчитаны на высокие и длительные нагрузки;

- устойчивы к действию экстремальных температур в диапазоне от -40 до +425 градусов;

- выдерживают резкие перепады температур; магнитные свойства стали 40Х не влияют на ее эксплуатационные характеристики;

- могут эксплуатироваться практически при любых внешних условиях;

- не требуют очищения и обработки поверхностей;

- обладают высоким пределом выносливости и стойкости к короблению.

После закалки карбид, содержащийся в сплаве, полностью растворяется, и металл приобретает более высокую коррозионную устойчивость.

Химические свойства стали 40Х позволяют использовать ее в агрессивных влажных средах. Материал также хорошо поддается операциям резки. По свариваемости сплав относится к 4 группе.

Чтобы избежать трещин на сварочном шве, его следует предварительно разогреть до 200-300 градусов.

Среди недостатков стали отпускная хрупкость и флокеночувствительность, однако технологии термообработки позволяют уменьшить эти свойства до минимальных значений.

Химический состав

На всей территории СНГ характеристики и применение стали 40Х определяются ГОСТом 4543-2016. Он указывает на химический состав и основные эксплуатационные свойства. Расшифровка стали свидетельствует о содержании главных компонентов – углерода и хрома.

Первые два знака обозначают концентрацию основного легирующего элемента – углерода, она находится в диапазоне 0,36-0,40%. Сложно выдержать более точную концентрацию в процессе выплавки металла.

Буква «Х» указывает на присутствие хрома, который улучшает коррозионную стойкость материала. Однако его концентрация не превышает показателя 0,8-1,1% и недостаточна для придания стали достаточной сопротивляемости коррозии.

В состав сплава входят и другие легирующие добавки, не отмеченные в маркировке, но придающие определенные свойства стали 40Х:

- никель – до 0,3%;

- марганец – 0,5-0,8%;

- кремний – 0,17-0,37%;

- медь присутствует в очень небольших количествах, около 0,035%, и не оказывает существенного влияния на механические свойства сплава;

- строго регламентируются концентрации вредных примесей – серы и фосфора, их содержание не превышает 0,035%.

Расшифровка сокращённых обозначений

- временное сопротивление разрыву (предел прочности при растяжении), МПа

- предел упругости, МПа

- предел текучести условный, МПа

- относительное удлинение после разрыва, %

- предел текучести при сжатии, МПа

- предел кратковременной прочности, МПа

- ударная вязкость, определенная на образце с концентраторами соответственно вида U и V, Дж/см2

- предел пропорциональности (предел текучести для остаточной деформации), МПа

- твердость по Бринеллю

- твердость по Виккерсу

- твердость по Роквеллу, шкала С

- твердость по Роквеллу, шкала В

- твердость по Шору

- относительная осадка при появлении первой трещины, %

- предел прочности при кручении, максимальное касательное напряжение, МПа

- предел прочности при изгибе, МПа

Сталь 40х: характеристики, применение, таблица с маркировкой и расшифровкой

Согласно нормативным документам в обозначение стали входят буквы и цифры, которые указывают примерный химический состав сплава.

Первые цифры в записи у низкоуглеродистых и среднеуглеродистых сталей показывают количество углерода в сотых долях процента. Буквы обозначают легирующие добавки, входящие в материал. Их содержание указывается числом, следующим за буквенным обозначением.

При концентрации элемента менее 1 % число отсутствует. Так, в стали 40Х содержится 0,4 % углерода и менее 1 % хрома.

Физические и механические свойства сплава

40Х является среднеуглеродистой сталью и чаще всего применяется после закалки и высокого отпуска. В этом состоянии структура стали состоит из мелких однородных частиц.

Такая термическая обработка называется улучшением, так как обеспечивает сочетание высоких прочностных свойств с вязкостью и пластичностью.

После закалки в масло с температуры 860 ℃ и отпуска при 500 – 800 ℃ поковки из стали 40Х обладают следующими свойствами.

| Прочностные характеристика | |

| Временное сопротивление σв, МПа | 655 |

| Предел текучести σ0,2, МПа | 490 |

| Твёрдость по Бринеллю HB | 212 – 248 |

| Пластические характеристики | |

| Относительное удлинение δ, % | 15 |

| Ударная вязкость KCU, Дж/см2 | 59 |

Для повышения прочностных свойств уменьшают температуру отпуска стали. Отпуск при 200 ℃ позволяет увеличить предел текучести до 1560 МПа, предел прочности до 1760 МПа, твёрдость до 552 HB, при этом произойдёт снижение ударной вязкости до 29 Дж/см2.

Сталь трудно поддаётся сварке, склонна к образованию хрупких мартенситных структур в зоне термического влияния сварного шва.

Получение качественного соединения при ручной электродуговой и электрошлаковой сварке возможно при использовании дополнительного источника нагрева.

Для снижения остаточных напряжений требуется термическая обработка швов. Точечная контактная сварка может производиться без подогрева.

Области применения стали 40Х

40Х относится к конструкционным сталям и применяется в производстве деталей машин и станков, крепежных элементов.

Высокая прочность в сочетании с достаточной пластичностью позволяют изготавливать детали сложной конфигурации, подвергающиеся повышенным нагрузкам: шестерни, коленчатые валы, зубчатые рейки.

Сталь 40Х целесообразно применять для изготовления цилиндрических деталей (валов, шпинделей, штоков, плунжеров, болтов, осей) с диаметром не более 20 мм. Этот параметр ограничивается глубиной прокаливаемости сплава.

Сталь 40Х показывает хорошие свойства при обработке давлением, поэтому её применяют для изготовления деталей штамповкой, ковкой, прокаткой. ГОСТ регламентирует трубы и различный листовой и фасонный прокат из 40Х.

Аналоги и номенклатура

Марку стали 40Х можно заменить отечественными аналогами:

- 45Х;

- 38ХА;

- 40ХН;

- 40ХС;

- 40ХФ;

- 40ХР.

Зарубежные аналоги имеют другую маркировку, однако составы этих сплавов приблизительно совпадают:

- G51400 и H51350 – Соединенные Штаты;

- 37Cr4, 41Cr4, 41CrS4 – Германия;

- 35Cr, 38CrA, 40Cr и 40CrA – КНР;

- SCr435, SCr440 – Япония;

- 37Cr4, 41Cr4 – Франция;

- 36CrMn4 – Италия;

- 2245 – Швеция;

- 14140 – Чехия.

Классификация конструкционных легированных сталей регламентируется ГОСТом 4543-71. В нем прописаны технические условия на разные виды проката. По характеристикам стали 40Х ГОСТ 4543-71 относит ее к классу хромистых сплавов и устанавливает:

- предельное содержание примесей, негативно влияющих на технологические свойства материала, например, серы и фосфора;

- режимы термообработки.

Сталь поставляется в виде:

- сортового проката по нескольким стандартам;

- калиброванного прутка;

- прутка шлифованного и серебрянки по ГОСТу 14955-77;

- толстого листа и полос;

- поковок, согласно ГОСТу 8479-70;

- труб и соединительных частей к ним.

Технические характеристики стали 14Х17Н2

Отечественные

Возможность замены на материал родственного состава должна анализироваться в каждом случае, универсального решения не существует.

Отечественные заменители:

- 38ХА. Углерода — 0,38%, хрома — до 1,5%, «А» — обозначение сплава стандарта высокого качества;

- 40ХН. Углерода — 0,40%, легирование 1,1%-м хромом и 1,5%-м никелем;

- 40ХС. Количество углерода и хрома остается тем же, дополнительный легирующий элемент — кремний в концентрации 1,2-1,5%

- 40ХФА. Углерод — 0,40%, легирующий элемент — ванадий 1,1%.«А» — железоуглеродный сплав высокого стандарта качества. Используется при температурах до +400°С

Применение: изготовление заготовок и конечных продуктов усиленной износостойкости (шестерней, опор, валов, осей), в т.ч. для предприятий по добыче газа и нефти (трубопроводы, корпуса).

Зарубежные аналоги Стали 40Х

| США | Германия | Япония | Франция | Англия | Евросоюз | Италия | Бельгия | Испания |

| — | DIN,WNr | JIS | AFNOR | BS | EN | UNI | NBN | UNE |

| 5135 | 1,7034 | SCr435 | 37Cr4 | 37Cr4 | 1.7034 | 36CrMn4 | 37Cr4 | 37Cr4 |

| 5140 | 1,7035 | SCr435H | 38C4 | 41Cr4 | 1.7035 | 36CrMn5 | 41Cr4 | 38Cr4 |

| 5140H | 1,7045 | SCr440 | 38C4FF | 530A36 | 1.7039 | 37Cr4 | 45C4 | 38Cr4DF |

| 5140RH | 37Cr4 | SCr440H | 41Cr4 | 530A40 | 37Cr4 | 38Cr4KB | 41Cr4 | |

| G51350 | 41Cr4 | 42C4 | 530H36 | 37Cr4KD | 38CrMn4KB | 41Cr4DF | ||

| G51400 | 41CrS4 | 42C4TS | 530H40 | 41Cr4 | 41Cr4 | 42Cr4 | ||

| H51350 | 42Cr4 | 530M40 | 41Cr4KD | 41Cr4KB | F.1201 | |||

| H51400 | 41CrS4 | F.1202 | ||||||

| F.1210 | ||||||||

| F.1211 | ||||||||

| Китай | Швеция | Болгария | Венгрия | Польша | Румыния | Чехия | Австралия | Юж.Корея |

| GB | SS | BDS | MSZ | PN | STAS | CSN | AS | KS |

| 35Cr | 2245 | 37Cr4 | 37Cr4 | 38HA | 40Cr10 | 14140 | 5132H | SCr435 |

| 38CrA | 40Ch | 41Cr4 | 40H | 40Cr10q | 5140 | SCr435H | ||

| 40Cr | 41Cr4 | Cr2Z | SCr440 | |||||

| 40CrA | Cr3Z | SCr440H | ||||||

| 40CrH | ||||||||

| 45Cr | ||||||||

| 45CrH | ||||||||

| ML38CrA | ||||||||

| ML40Cr |

Условные обозначения

| Механические свойства | |

| σB | временное сопротивление разрыву (предел прочности при растяжении), МПа |

| σ0,2 | предел текучести условный, МПа |

| σсж | предел прочности при сжатии, МПа |

| σсж0,2 | предел текучести при сжатии, МПа |

| σ0,05 | предел упругости, МПа |

| σизг | предел прочности при изгибе, МПа |

| σ-1 | предел выносливости при испытании на изгиб с симметричным циклом нагружения, МПа |

| δ5 , δ4 , δ10 | относительное удлинение после разрыва, % |

| ψ | относительное сужение, % |

| ν | относительный сдвиг, % |

| ε | относительная осадка при появлении первой трещины, % |

| τК | предел прочности при кручении, максимальное касательное напряжение, МПа |

| τ-1 | предел выносливости при испытании на кручение с симметричным циклом нагружения, МПа |

| KCU и KCV | ударная вязкость, определенная на образце с концентраторами вида U и V, Дж/см2 |

| HRCэ и HRB | твёрдость по Роквеллу (шкала C и B соответственно) |

| HB | твёрдость по Бринеллю |

| HV | твёрдость по Виккерсу |

| HSD | твёрдость по Шору |

| Физические свойства | |

| E | модуль упругости нормальный, ГПа |

| G | модуль упругости при сдвиге кручением, ГПа |

| ρn | плотность, кг/м3 |

| λ | коэффициент теплопроводности, Вт/(м∙°C) |

| ρ | удельное электросопротивление, Ом∙м |

| α | коэффициент линейного теплового расширения, 10-61/°С |

| с | удельная теплоёмкость, Дж/(кг∙°С) |

ГОСТ 4543-71

При производстве стали изготовители руководствуются нормами ГОСТ 4543-71. Он определяет технические условия на прокат из легированной конструкционной стали. Его нормы распространяются на такие виды проката, как слитки, поковки и пр.

ГОСТ 4543-71 даёт чёткую классификацию конструкционных легированных сталей. В соответствии с ней сталь марки 40Х относится к группе хромистых сталей.

В этом же документе определены параметры качества, то есть, определяет максимально допустимое количество примесей, которые влияют на технические характеристики конструкционной легированной стали. К таким примесям относят серу, фосфор, медь и некоторые другие.

Кстати, в этом же документе определены режимы термической обработки проката.

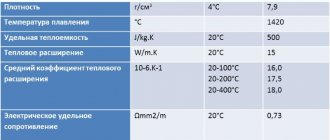

Свойства сплава

Физико-механические свойства стали 40Х позволяют выдерживать высокие нагрузки без разрушения ее структуры:

- плотность – 7820 кг/м3; модуль упругости – 2,14Х10-5;

- коэффициент линейного расширения – 11,9Х106 1/град.;

- удельное электросопротивление – 210Х109 Ом*м;

- ударная вязкость – 160 Дж/см2;

- температура ковки – от 1250 до 800 градусов.

Почти все показатели изменяются в зависимости от температуры. С ее повышением, увеличиваются:

- удельное сопротивление;

- коэффициент линейного расширения;

- удельная теплоемкость.

Обратную зависимость от температуры демонстрируют:

- модуль упругости;

- плотность металла;

- коэффициент теплопроводности.

Важной характеристикой является показатель предела текучести. Он определяется величиной нагрузки, при которой в изделии возникают необратимые деформации. Показатель зависит от нескольких факторов: режима термообработки; типа легирующих добавок и количества вредных примесей; структуры кристаллической решетки.

Для стали 40Х предел текучести уменьшается в диапазоне температур 100-500 градусов от 490 до 345 МПа. Негативное влияние на качество сплава оказывают отпускная хрупкость и флокеночувствительность. Сталь трудносвариваема, требует предварительного подогрева и последующей термообработки.

Механические свойства

Механические свойства

| Термообработка, состояние поставки | Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Пруток. Закалка 860 °С, масло. Отпуск 500 °С, вода или масло | 25 | 780 | 980 | 10 | 45 | 59 | |

| Поковки. Нормализация. КП 245 | 500-800 | 245 | 470 | 15 | 30 | 34 | 143-179 |

| Поковки. Нормализация. КП 275 | 300-500 | 275 | 530 | 15 | 32 | 29 | 156-197 |

| Поковки. Закалка, отпуск. КП 275 | 500-800 | 275 | 530 | 13 | 30 | 29 | 156-197 |

| Поковки. Нормализация. КП 315 | <100 | 315 | 570 | 17 | 38 | 39 | 167-207 |

| Поковки. Нормализация. КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 300-500 | 315 | 570 | 12 | 30 | 29 | 167-207 |

| Поковки. Закалка, отпуск. КП 315 | 500-800 | 315 | 570 | 11 | 30 | 29 | 167-207 |

| Поковки. Нормализация. КП 345 | <100 | 345 | 590 | 18 | 45 | 59 | 174-217 |

| Поковки. Нормализация. КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

| Поковки. Закалка, отпуск. КП 345 | 300-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

| Поковки. Закалка, отпуск. КП 395 | <100 | 395 | 615 | 17 | 45 | 59 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 100-300 | 395 | 615 | 15 | 40 | 54 | 187-229 |

| Поковки. Закалка, отпуск. КП 395 | 300-500 | 395 | 615 | 13 | 35 | 49 | 187-229 |

| Поковки. Закалка, отпуск. КП 440 | <100 | 440 | 635 | 16 | 45 | 59 | 197-235 |

| Поковки. Закалка, отпуск. КП 440 | 100-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| Поковки. Закалка, отпуск. КП 490 | <100 | 490 | 655 | 16 | 45 | 59 | 212-248 |

| Поковки. Закалка, отпуск. КП 490 | 100-300 | 490 | 655 | 13 | 40 | 54 | 212-248 |

Механические свойства при повышенных температурах

| t испытания, °C | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 |

| Закалка 830 °С, масло. Отпуск 550 °С, | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожженный. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с. | |||||

| 700 | 140 | 175 | 33 | 78 | |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 850 °С, вода | ||||||

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2, МПа | σB, МПа | δ5, % | ψ, % | KCU, Дж/м2 | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Механические свойства в зависимости от сечения

| Сечение, мм | σ0,2 (МПа) | σв(МПа) | δ4 (%) | ψ % | KCU (кДж / м2) | HB |

| Закалка 840-860 °С, вода, масло. Отпуск 580-650 °С, вода, воздух. | ||||||

| 101-200 | 490 | 655 | 15 | 45 | 59 | 212-248 |

| 201-300 | 440 | 635 | 14 | 40 | 54 | 197-235 |

| 301-500 | 345 | 590 | 14 | 38 | 49 | 174-217 |

Механические свойства Стали 40Х в зависимости от температуры отпуска

| Температура отпуска, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) | HB |

| 200 | 1560 | 1760 | 8 | 35 | 29 | 552 |

| 300 | 1390 | 1610 | 8 | 35 | 20 | 498 |

| 400 | 1180 | 1320 | 9 | 40 | 49 | 417 |

| 500 | 910 | 1150 | 11 | 49 | 69 | 326 |

| 600 | 720 | 860 | 14 | 60 | 147 | 265 |

Механические свойства при повышенных температурах

| Температура испытаний, °С | σ0,2 (МПа) | σв(МПа) | δ5 (%) | ψ % | KCU (кДж / м2) |

| Закалка 830 °С, масло. Отпуск 550 °С | |||||

| 200 | 700 | 880 | 15 | 42 | 118 |

| 300 | 680 | 870 | 17 | 58 | |

| 400 | 610 | 690 | 18 | 68 | 98 |

| 500 | 430 | 490 | 21 | 80 | 78 |

| Образец диаметром 10 мм, длиной 50 мм кованый и отожжённый. Скорость деформирования 5 мм/мин, скорость деформации 0,002 1/с | |||||

| 700 | 140 | 175 | 33 | 78 | — |

| 800 | 54 | 98 | 59 | 98 | |

| 900 | 41 | 69 | 65 | 100 | |

| 1000 | 24 | 43 | 68 | 100 | |

| 1100 | 11 | 26 | 68 | 100 | |

| 1200 | 11 | 24 | 70 | 100 | |

Технологические свойства

| Температура ковки |

| Начала 1250 °С, конца 800 °С. Сечения до 350 мм охлаждаются на воздухе. |

| Свариваемость |

| трудносвариваемая. Способы сварки: РДС, ЭШС. Необходимы подогрев и последующая термообработка. КТС — необходима последующая термообработка. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 163-168, σB = 610 МПа Ku тв.спл. = 0.20, Ku б.ст. = 0.95. |

| Склонность к отпускной способности |

| склонна |

| Флокеночувствительность |

| чувствительна |

Физические свойства

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 214 | 211 | 206 | 203 | 185 | 176 | 164 | 143 | 132 | |

| Модуль упругости при сдвиге кручением G, ГПа | 85 | 83 | 81 | 78 | 71 | 68 | 63 | 55 | 50 | |

| Плотность, ρn, кг/см3 | 7850 | 7800 | 7650 | |||||||

| Коэффициент теплопроводности Вт/(м ·°С) | 41 | 40 | 38 | 36 | 34 | 33 | 31 | 30 | 27 | |

| Уд. электросопротивление (ρ, НОм · м) | 278 | 324 | 405 | 555 | 717 | 880 | 1100 | 1330 | ||

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (α, 10-6 1/°С) | 11.8 | 12.2 | 13.2 | 13.7 | 14.1 | 14.6 | 14.8 | 12.0 | ||

| Удельная теплоемкость (с, Дж/(кг · °С)) | 466 | 508 | 529 | 563 | 592 | 622 | 634 | 664 |

Ударная вязкость

Ударная вязкость, KCU, Дж/см2

| Состояние поставки, термообработка | +20 | -25 | -40 | -70 |

| Закалка 850 °С, масло. Отпуск 650 °С. | 160 | 148 | 107 | 85 |

| Закалка 850 °С, масло. Отпуск 580 °С. | 91 | 82 | 54 |

Предел выносливости

| σ-1, МПа | τ-1, МПа | n | σB, МПа | σ0,2, МПа | Термообработка, состояние стали |

| 363 | 1Е+6 | 690 | |||

| 470 | 1Е+6 | 940 | |||

| 509 | 960 | 870 | |||

| 333 | 240 | 5Е+6 | 690 | ||

| 372 | Закалка 860 °С, масло, отпуск 550 °С. |

Прокаливаемость

Закалка 850 °С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||

| 1.5 | 4.5 | 6 | 7.5 | 10.5 | 13.5 | 16.5 | 19.5 | 24 | 30 |

| 50.5-60.5 | 48-59 | 45-57.5 | 39-5-57 | 35-53.5 | 31.5-50.5 | 28.5-46 | 27-42.5 | 24.5-39.5 | 22-37.5 |

| Термообработка | Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| Закалка | 50 | 38-76 | 16-48 | 43-46 |

| 90 | 23-58 | 6-35 | 49-53 |

Температура критических точек

| Критическая точка | °С |

| Ac1 | 743 |

| Ac3 | 815 |

| Ar3 | 730 |

| Ar1 | 693 |

| Mn | 325 |

Твердость по Бриннелю ГОСТ 4543-2016

В тесте на вдавливание индентора сталь показывает результат в 217 единиц при применении стального шарика для сплавов с твердостью более 450 условных единиц.

В стандарте используется продукция, подвергшаяся отжигу и высокому отжигу, а также прокат после горячей обработки, ковки и отпуска. Срез изделия — от 5 мм и более.

Свариваемость

Трудносвариваемая. Способы сварки:

- РДС (ручная дуговая сварка), ЭШС (электрошлаковая сварка). Необходимы подогрев и последующая термообработка.

- КТС (контактная сварка) — необходима последующая термообработка.

Сталь марки 40Х: характеристики, закалка, ГОСТы и применение в промышленности

Машиностроение, приборостроение, станкостроение и другие области промышленности в процессе производства используют огромное количество материалов как классических, известных десятки и сотни лет, так и совершенно новых, современных.

К числу классических и широко распространенных материалов относится сталь.

Классификация сталей по химическому составу предусматривает их разделение на легированные (с введением легирующих элементов, обеспечивающих сплаву необходимые механические и физические свойства) и углеродистые.

Сталь 40х относится к конструкционным легированным сплавам. Слово «конструкционная» указывает на то, что материал используется для изготовления разнообразных механизмов, конструкций и деталей, применяемых в машиностроении и строительстве, и обладает определенным набором химических, физических и механических свойств.

Химический состав

Цифра 40 в маркировке свидетельствует о том, что процентное содержание углерода в сплаве колеблется в пределах от 0.36 до 0.44, а буквенное обозначение х указывает на наличие легирующего элемента хрома в количестве не менее 0.8 и не более 1.

1 процента. Легирование стали хромом придает ей свойство устойчивости к коррозии в окислительной среде и атмосфере. Говоря другими словами, сталь приобретает нержавеющие свойства.

Кроме того, хром определяет структуру сплава, его технологические и механические характеристики.

Остальные химические элементы входят в состав стали х 40 в следующем количестве:

- не более 97% железа;

- 0,5 – 0,8% марганца;

- 0,17 – 0,37% кремния;

- не более 0,3% меди;

- не более 0,3% никеля;

- не более 0,035% фосфора;

- не более 0,035% серы.

Физические характеристики

Почти все физические свойства металлов прямо или обратно пропорционально зависят от температуры. Такие показатели, как удельное сопротивление, коэффициент линейного расширения и удельная теплоемкость возрастают с ростом температуры, а плотность стали, ее модуль упругости и коэффициент теплопроводности, наоборот, падают при увеличении температуры.

Еще одна физическая характеристика, называемая массой, не зависит практически ни от чего. Образец можно подвергать термической обработке, охлаждать, обрабатывать, придавать ему различную форму, а масса при этом будет оставаться величиной неизменной.

Физические показатели всех известных марок отечественных сталей и сплавов, в том числе и описываемой марки, сведены в таблицы и размещены в справочниках по металловедению.

Сталь в исходном состоянии представляет собой довольно пластичную массу и поддается обработке путём деформирования. Ее можно ковать, штамповать, вальцевать.

Для изменения механических свойств и достижения необходимых качеств применяется термическая обработка металла.

Суть термической или тепловой обработки заключается в применении совокупности операций по нагреву, выдержке и охлаждению твердых металлических сплавов.

В результате такой обработки сплав изменяет свою внутреннюю структуру и приобретает определенные, необходимые производителю и потребителю, свойства.

Критические точки

Критические точки — это температуры, при которых изменяется структура стали и ее фазовое состояние. Вычислены в 1868 году русским металлургом и изобретателем Дмитрием Константиновичем Черновым, поэтому иногда их называют точками Чернова.

Обозначают такие точки буквой А. Нижняя точка А1 соответствует температуре, при которой аустенит превращается в перлит при охлаждении или перлит в аустенит при нагреве. Точка А3 — верхняя критическая точка, соответствующая температуре, при которой начинается выделение феррита при охлаждении или заканчивается его растворение при нагреве.

Если критическая точка определяется при нагреве, то к букве «А» добавляется индекс «с», а при охлаждении — индекс «r».

Для данной стали определена следующая температура критических точек:

- 743*С — Ас1;

- 815*С — Ас3;

- 730*C — Аr3;

- 693*C — Ar1.

Алгоритм термообработки стали и сплавов:

- отжиг:

- закалка;

- отпуск;

- нормализация;

- старение;

- криогенная обработка.

Термообработка для стали 40х. Характеристика температурного режима в соответствии с требованиями ГОСТ 4543–71:

- закалка стали 40х в масляной среде при температуре 860*С;

- отпуск в воде или масле при температуре 500*С.

В результате такой термической обработки данная сталь приобретает повышенную твердость (число твердости НВ не более 217), высокий предел прочности при разрыве (980 Н/м2) и ударную вязкость 59 Дж/см2.

Предел текучести

Говоря о механических свойствах, нужно обязательно упомянуть о такой важной характеристике, как предел текучести. Если приложенная нагрузка слишком велика, то конструкция или ее детали начинают деформироваться и в металле возникают не упругие (полностью исчезающие, обратимые), а пластические (необратимые остаточные) деформации. Говоря другими словами, металл «течет».

Предел текучести — это граница между упругими и упругопластическими деформациями. Значение предела текучести зависит от множества факторов: режима термической обработки, наличия примесей и легирующих элементов в стали, микроструктуры и типа кристаллической решетки, температуры.

В металловедении различают понятия физического и условного предела текучести.

Физический предел текучести — это такое значение напряжения, при котором деформация испытываемого образца увеличивается без увеличения приложенной нагрузки. В справочниках эта величина обозначается σт и для марки 40х ее значение не менее 785 Н/мм2 или 80 КГС/мм2.

Следует отметить, что пластические (необратимые) деформации появляются в металле не мгновенно, а нарастают постепенно, с увеличением приложенной нагрузки. Поэтому, с точки зрения технологии, уместнее применение термина «условный (технический) предел текучести».

Условным (или техническим) пределом текучести называется напряжение, при котором опытный образец получает пластическое (необратимое) удлинение своей расчетной длины на 0.2%. В таблицах эта величина обозначается как σ 0,2 и для стали 40х составляет:

- при температуре от 101 до 200*С — 490 МПа;

- при температуре от 201 до 300*С — 440 МПа;

- при температуре от 301 до 500*С — 345 МПа.

Технологические характеристики

Подводя итог, можно охарактеризовать сталь 40х как твердый и прочный материал, выдерживающий большие нагрузки без разрушений. ПК числе положительных свойств относятся:

- устойчивость к температурным колебаниям;

- отличные коррозионные свойства;

- высокие показатели прочности.

Наряду с этими качествами, у данного материала есть, к сожалению, и недостатки. К ним относятся:

- трудности при сваривании;

- склонность к отпускной хрупкости;

- чувствительность к образованию флокенов.

После подогрева с последующей термообработкой описываемая сталь поддается ручной дуговой сварке (РДС) и электрошлаковой сварке (ЭШС). Если применяется контактная точечная сварка (КТС), то необходима последующая термическая обработка.

Медленное охлаждение конструкционной легированной стали 40х после отпуска приводит к ее хрупкости. Этот недостаток отсутствует при быстром охлаждении, но в этом случае могут возникнуть внутренние напряжения, вызывающие деформацию.

Флокеночувствительность — это склонность металла к образованию внутренних дефектов (полостей и трещин), так называемых флокенов. Для устранения этого недостатка сплав вакуумируют в ковше с одновременной продувкой аргоном и электродуговым подогревом.

Сталь 40х производится и поставляется на рынок в следующем виде:

- сортовой прокат (в том числе фасонный) по ГОСТам 4543−71, 2591−2006, 2590−2006, 10702−78 и 2879−2006;

- серебрянка и шлифованный пруток по ГОСТу 14955−77;

- пруток калиброванный по ГОСТам 8559−75, 7417−75, 1051−73 и 8560−78;

- полоса по ГОСТам 82−70, 103−2006 и 1577−93;

- трубы по ГОСТам 13663−86, 8731−74, 8733−74;

- поковки по ГОСТу 8479−70;

- лист толстый по ГОСТам 19903−74и1577−93.

Известно достаточное количество отечественных (40ХР, 40ХС, 40ХН, 40ХФ, 38ХА, 45Х) и зарубежных аналогов описываемой марки стали.

Дополнительные характеристики стали 40х

К дополнительным характеристикам отнесены требования материала к сварке и ковке, предрасположенность к появлению трещин, участков ослабления структуры и изломам.

Флокеночувствительность

Во время отливки деталей и при деформации в условии высоких температур могут образовываться внутренние трещины. Проблема решается строгим соблюдением температурного режима.

Склонность к отпускной хрупкости

Предрасположена к образованию межкристальных изломов по границам бывших зерен аустенита. Вероятность проявления возрастает при отклонении от технологий термообработки.

Ковка

| Вид полуфабриката | t, 0С | Охлаждение | |

| Размер сечения | Условия | ||

| мм | |||

| Слиток | 1250–800 | ||

| Заготовка | до 350 | На воздухе | |

Сварка

Варится и режется сложно. Выдерживает сварку электрической дугой и электрошлаковую, а также точечную контактную. Обязательное условие — термоулучшение после окончания работ для увеличения прочности соединения.

Сварка стали вольфрамовым электродом.

Резка

| Исходные данные | Обрабатываемость резанием Ku | |||

| Состояние | HB, МПа | sB, МПа | твердый сплав | быстрорежущая сталь |

| горячекатаное | 163–168 | 620 | 1,2 | 0,95 |

Способы обработки стали марки 40х

Материал плохо сваривается. Для устранения этого недостатка применяется термическая обработка. С ее помощью можно получить более универсальный сплав, улучшить его технические характеристики. Термическая обработка проводится в несколько этапов:

- Закалка. Проводится в масляной среде. Нужная для улучшения качества поверхностей структуры.

- Охлаждение детали. Осуществляется с помощью масла или на воздухе. Лучше использовать масло, поскольку оно повышает качество обработанной заготовки. Если применять воду, могут появиться дефекты.

- Отпуск. С его помощью устраняется внутреннее напряжение металла. Проводится на воздухе или с помощью масла.

Если термическая обработка была проведена правильно, твердость повышается до 217 НВ. При этом снижается внутреннее напряжение. Закалку проводят при температуре 860 °C, отпуск — при 200 °C. Если температурный режим не был нарушен, срок эксплуатации сплава увеличивается.

Поле проведения термической обработки улучшается свариваемость металла, для получения качественного шва до применения сварки места соединения нужно разогреть.

Сталь 40х имеет высокую себестоимость из-за сложностей производства, дополнительной термической обработки. Легированный металл чаще применяется для производства деталей, которые длительное время подвергаются большой нагрузке.

Особенности термообработки

Термическая обработка проводится с целью улучшения механических свойств стали 40., в основном, для повышения прочности и поверхностной твердости. Она состоит из комплекса операций, в результате которых изменяется внутренняя структура сплава. Материал подвергается сильному нагреву, поэтому технология термообработки должна учитывать особенности сплава, например:

- температуру плавления стали 40Х;

- ее химический состав;

- содержание примесей, влияющих на твердость металла;

- критические точки, при которых изменяется структура сплава.

ГОСТ определяет оптимальные режимы:

- закалки стали – масляная среда с температурой 860 градусов;

- отпуска – вода или масло при 500 градусах;

- если отпуск проводить при 200 градусах, твердость увеличивается до 552 МПа.

В итоге улучшаются характеристики:

- твердости – до 217 МПа;

- предела прочности на разрыв – 980 Н/м2;

- ударной вязкости – до 59 Дж/см2.

Медленное охлаждение после отпуска ведет к хрупкости стали. Избежать ее можно быстрым охлаждением, однако при этом возможно появление внутренних напряжений, вызывающих деформацию металла. Флокеночувствительность, то есть образование внутренних трещин и полостей, можно уменьшить вакуумированием процесса нагрева и совмещением его с продувкой аргоном.

Технические характеристики углеродистой стали 45

Особого внимания требует процесс закалки стали 40Х, так как она идет на изготовление деталей, испытывающих постоянные нагрузки, например, втулок, шестерен, болтов. После процедуры увеличивается твердость металла, но снижаются пластичность и устойчивость к ударным нагрузкам. Соотношение этих параметров зависит:

- от времени, в течение которого происходит нагрев до заданной температуры;

- интервала выдержки, определяющего равномерность прогрева;

- скорости охлаждения.

Критический диаметр после закалки в различных средах

При максимальной твердости от 43 до 46 HRC3 и содержании мартенсита не более 50% диаметр составляет от 16 до 76 мм.

При критической твердости в диапазоне от 49 до 53 HRC3 и количестве мартенсита, равном 90%, диаметр равен от 6 до 58 мм.

В обозначенных пределах прут с сечением цилиндрической формы прокаливается насквозь.

Физические и механические свойства

Рассматривая механические свойства стали 40Х следует учитывать, что она обладает высокой твердостью и прочностью, структура может выдерживать существенную нагрузку и во время эксплуатации не подвергаться разрушению. Сталь 40Х характеризуется следующими положительными качествами:

- Достаточно высокая коррозионная стойкость, которая достигается при включении в состав хрома.

- Высокие прочностные показатели. Твердость измеряется в различных показателях, часто применяется HRC и HB. Показатель твердости соответствует значению 217 МПа.

- При выборе более подходящего материала уделяется внимание и удельному весу. Плотность стали 40Х составляет 7820 кг/м3.

Свойства Ст 40х

Модуль упругости и предел текучести могут варьироваться в достаточно большом диапазоне, что зависит от температуры. К примеру, при существенном повышении температуры модуль упругости падает. Предел текучести определяет то, насколько применим сплав при получении заготовок методом литья.

Есть и несколько существенных недостатков у сплава:

- Отпускная хрупкость. После закалки структура становится весьма восприимчивой к ударной нагрузке. Снизить вероятность повышения хрупкости можно при соблюдении технологии термической обработки.

- Высокая степень склонности к образованию флокенов. Она свойственна довольно большому количеству различных сплавов.

- Плохая свариваемость усложняет процесс изготовления различных изделий. При желании могут применяться самые различные технологии сварки. Процесс существенно упрощается за счет предварительного нагрева структуры. Кроме этого, структура сложна в резке при применении сварочного оборудования.

- Флокеночувствительность – свойство, которое определяет высокую вероятность появления внутренних трещин после отливки различных изделий. Подобные дефекты часто возникают при горячей деформации легированной стали. Подобные дефекты становятся причиной высокой концентрации водорода во время термической обработки. Снизить вероятность появления дефектов можно за счет строгого соблюдения температурного режима.

Сварка стали

В последнее время достаточно часто применяется метод вакуумизации сплава, за счет чего снижается концентрация водорода. Именно поэтому качество полученной структуры существенно увеличивается.

Область применения

Металлопрокат стали 40Х получил широкое применение в машиностроительных отраслях для производства изделий повышенной прочности и выносливости при воздействии интенсивных нагрузок:

- труб для отопительных систем;

- дисков, роторов для паровых турбин;

- коленчатых и кулачковых валов;

- крепежных деталей.

Листовую сталь используют:

- для холодной и горячей штамповки;

- обшивки каркасных конструкций.

Из прутков, изготовленных по ГОСТу 5950-2000, производят инструменты, применяющиеся в условиях небольших скоростей и температур, не превышающих 2 тыс. градусов.

Для изготовления основных деталей арматуры атомных станций

Сплав поставляется в виде кускового металла, обработанного горячим штампованием или в форме крепежных изделий. Применение конечного продукта при температуре свыше +500°С не допускается.

Арматура для атомных станций также изготавливается из стали

Для деталей арматуры и пневмоприводов, предназначенных для эксплуатации в условиях низких температур

Металл деталей теряет свои свойства и не рекомендован к применению при температуре ниже -60°С. Не допускается использовать детали сечением более 30 мм и прочностью менее 1000 Н. Требуются два этапа обработки — прокаливание и отпуск.

Детали арматуры, изготавливаемые из стали

Для изготовления шпинделей и штоков

Материал поставляется в форме сортового проката. Конечный продукт допускается к использованию в температурных пределах -40…+450°С при условии прокаливания.

Шпиндель, изготовленный из стали

Для корпусов, крышек, фланцев, мембран и узла затвора, изготовленных из проката, поковок

Форма поставки — кусковой металл, прошедший горячее штампование или прокатные заготовки. Сплав сохраняет структуру и свойства при температуре окружающей среды -40…+450°С.

При использовании для блоков и стволов арматуры, нижний температурный порог составляет -30°С. Допускаются к применению заготовки, улучшенные прокаливанием и высоким отпуском, не подвергавшиеся сварке.

Фланец из стали

Для крепежных деталей арматуры

Нижняя граница допустимой температуры среды составляет -60…-40°С. Каждый образец продукции подвергается испытанию по Шарпи на удар маятникового копра в месте напротив надреза. Результат считается положительным, если показатель вязкости к действию ударной нагрузки равен или превышает 300 кДж/м.

Крепежные детали из стали

Критерии выбора высокопрочного крепежа

- Тип, размер и класс прочности крепежных изделий должен соответствовать проектной документации.

- Замену одних деталей крепления на другие вправе производить только специалист после проведения соответствующих нормативных расчетов.

- Крепежные изделия должны быть равны или превышать по прочности материал конструкции.

- Несущая способность БВП должна соответствовать поставленной задаче, а антикоррозийная защита соответствовать эксплуатационным условиям.

- Необходимо учитывать совместимость металла конструкции и метиза во избежание гальванической коррозии.

- Не стоит покупать высокопрочные метизы у поставщиков с сомнительной репутацией.

- Перед покупкой желательно провести визуальный контроль для выявления возможных дефектов.

Высокопрочные болты, винты и шпильки – это особый вид метизов, на которые возлагается большая ответственность за надежность и долговечность автомобилей, станков, грузоподъемной техники, мостов, эстакад, портовых сооружений, спортивных арен, других масштабных строительных объектов. сотрудничает только с ответственными производителями, на предприятиях которых исследуется состав поступающего сырья, а каждая партия готового крепежа проходит испытания, установленные действующими стандартами. Кроме того, в собственной лаборатории «Крепком» осуществляется входной контроль поступающей продукции на соответствие стандартным прочностным показателям.

Высокопрочка Обновлено: 29.09.2020 13:57:13

Производство стали марки 40х

Этапы:

- Подготовка и плавка шихты. Нагревание жидкого металла в специальной ванне. На этом этапе происходит окисление железа, образуется его оксид. Одновременно с этим окисляются основные примеси — фосфор, марганец, кремний. Одна из главных задач этапа — удаление фосфора из состава. Для снижения его процентного содержания нужна небольшая температура ванны со шлаком, металлом. В ней должно содержаться определенное количество оксида железа.

- Кипение металлической ванны. Температура повышается постепенно. Если нагрев будет происходить быстро, начнется окисление углерода. На этом этапе снижается содержание серы в сплаве.

- Раскисление стали. Выполняется двумя способами. Первый — диффузионный. Осуществляется с помощью шлака. На его поверхность погружается измельченный алюминий, ферросилиций, ферромарганец. С помощью раскислителей оксид железа восстанавливается, его процентное содержание в сплаве уменьшается. Второй способ — осаждение. В жидкую сталь вводятся растворимые раскислители — алюминий, ферросилиций, ферромарганец. Железо восстанавливается, образуются сторонние оксиды, которые уходят в шлак.

Последний этап производства — легирование стали. В расплавленный металл вводятся определенные компоненты, которые нужны для изменения его технических характеристик.

Образцы продукции из стали 40Х

Ниже приводим образцы некоторой продукции, изготавливаемой нашей организацией из стали 40Х.

Зубчатые колёса редуктора Ц2У-315Н»>

Выходной вал в виде зубчатой полумуфты редуктора РМ-350»>

Источники

- https://vse-stali.ru/stal-konstruktsionnaya/legirovannaya-stal-konstruktsionnaya/stal-40h/

- https://intehstroy-spb.ru/spravochnik/ctal-40h.html

- https://molotok34.ru/spravochnik/stal-40-h.html

- https://PokVorota3.ru/prokat/40h-harakteristiki.html

- https://ipmet.ru/opisanie-stali-40x/

- https://nashampure.ru/metally/surovyj-metall-stal-40-h

- https://www.lsst.ru/spravochnik-metalloprokata/konstruktsionnaya-stal/stal-40kh/

- https://co-vally.ru/prokat/plotnost-stali-40h.html

- https://xlom.ru/spravochnik/stal-40h

Сталь 40Х. Применение в производстве.

Сталь 40Х является конструкционной углеродистой легированной сталью. После закалки и соответствующего отпуска, Сталь 40Х приобретает высокую прочность при одновременном сохранении достаточной пластичности, позволяющей применять её при производстве валов-шестерен первой ступени редукторов типа РМ, таких как редуктор РМ 250, редуктор РМ 350, редуктор РМ 750, редуктор РМ 850 и редуктор РМ 1000. Также из Стали 40Х изготовлены зубчатые колёса редукторов типа Ц2Н. Это редуктор Ц2У 400, редуктор Ц2Н 450, редуктор Ц2Н 500, редуктор Ц2Н 630 и редуктор Ц2Н 710. Все подробные характеристики этих механизмов приведены в нашем каталоге.