Обработка цилиндрических поверхностей на токарном станке позволяет получать различные детали для машиностроения и других отраслей. Изготовление валиков и втулок требует использования резцов для продольного обтачивания и прочих специальных инструментов.

Заточка каждой детали обязательно должна производиться на хорошем оборудовании. С помощью профессионального резца можно добиться точности до сотой миллиметра. Есть несколько вариантов обработки металла:

- Черновая

- Чистовая

- Тонкая

Кроме того жесткость и прочность будущей обработанной детали может быть различной, исходя их этого регулируется величина припуска.

Как проходит обтачивание

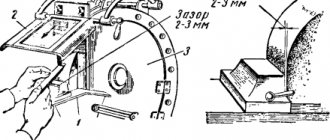

В первую очередь необходимо правильно настроить резец для обработки. Для этого первоначально делают еле заметные риски, они помогают ориентироваться во время работы. Первое касание практически незаметно. В дальнейшем включают механическую продольную передачу и обрабатывают поверхность, собственноручно перемещая суппорт до касания с металлом. Изначально пробуют обтачивание на расстоянии 3-5 мм, если все получается удачно, то продолжают работу до необходимого размера.

Размер регулируется с помощью лимба. Так удается добиться максимальной точности обработанной детали. Лимбовое кольцо позволяет сразу же приступать непосредственно к обработке без пробных насечек и быть уверенным в выверенных размерах. По длине также используется либо разметка, либо лимба. Это может быть измерение автоматикой или же с помощью линейки и штангентциркуля. Обычно за пару сантиметров до желаемого размера автоматика выключается и процесс продолжается в ручном режиме.

Многое в процессе обработки зависит от станка. Некоторые из них имеют лимбу с диаметром. Главное правильно сделать расчеты и можно приступать к работе. Математическая формула очень простая. Тут необходимо учитывать изначальный диаметр, желаемый, а также цену деления лимбы. Например, эти числа могут быть соответственно 26, 22 и 0,05. Формула будет представлять собой разницу в диаметрах, поделенную на цену деления. В результате при обработке необходимо будет повернуть лимб на 80.

Обработка цилиндрических отверстий

Отчет по слесарно-механической практике Читать далее: И 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%

2.4 Обработка цилиндрических отверстий.

Цилиндрические отверстия служат рабочими полостями двигателей, насосов, компрессоров, применяют их для подвода смазки или охлаждающей жидкости. По форме цилиндрические отверстия бывают гладкие, ступенчатые и с канавкой; отверстия также могут быть сквозными и глухими.

Предварительно просверленные отверстия или отверстия в заготовках, полученные литьем или ковкой, часто подвергают растачиванию с целью увеличения диаметра, обеспечения высокой точности размера и малой шероховатости.

Растачивание менее производительно, чем сверление, но позволяет получить точные отверстия диаметральный допуск размера до 0,02 мм, и исправить положение оси отверстия. Этот способ является наиболее универсальным способом обработки отверстий на токарном станке.

Расточные резцы. Они бывают: проходные для сквозных отверстий и упорные для глухих отверстий. Применяют также расточные резцы, оснащенные твердосплавной коронкой «улиткой». Расточной резец закрепляют в резцедержателе параллельно оси заготовки. У стандартных резцов режущая кромка расположена на уровне верхней образующей цилиндрической державки и поэтому резец устанавливают ниже центра заготовк

и.

Расточные оправки (борштанги). Отверстия Ø80-100 мм и более обычно растачивают расточными резцами, которые закрепляют в оправках. Резец в оправке зажимается винтом с торца или с наружной поверхности оправки. В оправке можно крепить как резцы, так и пластины. На оправке выфрезерована канавка, по которой охлаждающая жидкость падает непосредственно на резец. Канавка служит и для стопорения болтами.

Мерные расточные пластины («ножи»). Расточная пластина (нож) имеет размер, соответствующий размеру растачиваемого отверстия. Растачивание пластиной обеспечивает получение отверстия правильной формы за один проход, так как действующие с двух сторон на пластину усилия взаимно уравновешиваются.

Приемы растачивания. Заданную глубину отверстия обеспечивают в процессе растачивания измерением линейкой, штангенглубинометром, шаблоном или настройкой при помощи лимба продольной подачи. Для облегчения обработки на резце наносят риску, соответствующую заданной глубине отверстия. Точность диаметра растачиваемого отверстия обеспечивается так же, как и при наружном точении: пробными проходами с замером штангенциркулем, настройки по лимбу поперечной подачи, по линейке поперечных салазок суппорта, при помощи индикатора, по поперечному упору.

Внутренние торцы и уступы подрезают расточным упорным резцом подачей к центру, для этого расточной резец должен иметь главный угол в плане j более 90°.

Широкие внутренние канавки обрабатывают последовательным врезанием на глубину канавки поперечной подачей и расширением канавки продольной подачей. Ширину канавки в отверстии контролируют штангенциркулем и шаблоном. Диаметр выточек измеряют штангенциркулем со специальными губками. К прочитанному на штангенциркуле размеру прибавляют

двойную ширину ножек (2h).

2.5 Обработка конических отверстий.

Конические отверстия растачивают при подаче резца повернутыми верхними салазками суппорта, а также при помощи конусной линейки. Предварительно сверлят отверстие, диаметр которого меньше малого диаметра конуса. Для облегчения растачивания отверстие подготавливают ступенчатым рассверливанием.

Стандартные конические отверстия с небольшим углом (например, конус Морзе) могут быть обработаны набором конических зенкеров и разверток. После сверления отверстия обрабатывают двумя ступенчатыми зенкерами, затем окончательно – конической разверткой с гладкими зубьями. Для обработки стандартных инструментальных внутренних конусов применяют специальный инструмент – двухперый конический зенкер. Короткие внутренние конусы обрабатывают резцом или зенковкой. Конические отверстия под стандартные штифты сверлят специальными коническими сверлами.

В серий ном и массовом производстве конические отверстия контролируют предельными конусными калибрами: пробками и втулками. расстояние между рисками или размер уступа на торце калибра соответствует допуску на конусность. Если одна риска на пробке зашла в контролируемое отверстие, а вторая не вошла, то конус правильный. Аналогично для калибра-втулки с уступом: если торец контролируемого конуса окажется в пределах рисок на уступе, то конус правильный. Более точный контроль конусов при помощи специальных приборов выполняют в измерительных лабораториях.

2.6 Нарезание резьбы.

Нарезание резьбы – операция, выполняемая со снятием стружки или методом накатывания, в результате которой образуются винтовые канавки на цилиндрических и конических поверхностях.

Нарезание резьбы плашками. Для нарезания наружной поверхности крепежной резьбы треугольного профиля с шагом до 2 мм применяют плашки. Иногда плашки применяют для калибрования резьбы крупного шага, предварительно нарезанной резцом. Плашка похожа на гайку, изготовленную из инструментальной стали и имеющую такую же резьбу, для нарезания которой она предназначена. Резьбонарезная плашка крепится в ручном плашкодержателе или в самоустанавливающемся плашкодержателе, который вставляют в пиноль задней бабки.

При нарезании резьбы плашкой, закрепленной в ручном плашкодержателе, ее подводят к заготовке, подпирая плашкодержатель торцом пиноли задней бабки; рукоятка плашкодержателя упирается в суппорт. После нарезания двух-трех витков с поджимом дальнейшая подача плашки происходит самонавинчивание.

Стержень под нарезание резьбы плашкой обтачивают на диаметр меньший, чем диаметр нарезаемой резьбы, для компенсирования некоторого выдавливания металла.

Перед началом нарезания резьбы на конце заготовки протачивают фаску для облегчения захода плашки. нарезание резьбы плашками выполняют со скоростью резания 2 м/мин по стали и чугуну и до 10 м/мин по цветным металлам. В качестве смазки для стали используют эмульсию, минеральное масло, для чугуна – керосин.

По такому же принципу, как и плашки, работают самораскрывающиеся резьбонарезные головки. Скорость резания при нарезании резьбы резьбонарезными головками 15-20 м/мин. Резьбонарезные головки обладают высокой стойкостью.

Нарезание резьбы резцами.

Подготовка заготовки к нарезанию. При обтачивании заготовки под последующее нарезание резьбы учитывают, что при нарезании происходит некоторое выдавливание металла из впадин. Поэтому диаметр вала под резьбу должен быть несколько меньше наружного диаметра резьбы, а диаметр отверстия – больше внутреннего.

Диаметры вала и отверстия при подготовке поверхности под нарезание резьбы определяют по справочникам. В конце резьбового участка протачивают канавку (проточку) для входа резца. Ширина канавки быть не менее шага резьбы. Глубина канавки должна быть больше глубины резьбы на 0,1-0,2 мм.

Установка резца. Резьбовой резец устанавливают точно по центру заготовки: установка ниже центра приводит к искажению профиля, а установка выше резца. Для получения правильного профиля резьбы резец устанавливают по шаблону.

Шаблон прикладывают к заготовке на уровне ее оси, и резец вводят в профильный врез. Правильное положение режущих кромок резца проверяют на «просвет», а затем резец закрепляют и убирают шаблон.

Нарезание резьбы. Резьбу нарезают за несколько рабочих ходов; после каждого рабочего хода резец выводят из канавки, суппорт возвращают в исходное положение и вновь начинают рабочий ход. Число рабочих ходов и глубина врезания для каждого рабочего хода зависят от шага нарезаемой резьбы и материала резьбового резца.

При нарезании длинных резьб целесообразн

о возвращать суппорт в исходное положение вручную или автоматической подачей при разомкнутой разъемной гайке. Однако при этом возникает необходимость обеспечить попадание резьбового резца в нитку резьбы после каждого

рабочего хода.

Боковое врезание. Резьбу большого шага (2 мм и более) нарезают не с поперечным, а с боковым врезанием резца, при котором работает только одна режущая кромка. При боковом врезании облегчается процесс резания, повышается качество.

Для осуществления бокового врезания верхние салазки суппорта разворачивают под углом (для метрической резьбы =30°) относительно своего нормального положения. Врезание осуществляют рукояткой верхних салазок суппорта. Последние один — два чистовые рабочие ходы выполняют с поперечной подачей. В момент врезания резьбовой ре резец под действием осевой силы несколько отжимается, и первый виток резьбы получается более полным, чем остальные. Последний виток также получается более полным.

Нарезание левой резьбы осуществляют при вращении ходового винта в сторону, противоположную вращению шпинделя. Для этого переключают механизм реверсирования вращения ходового винта — транзель. При нарезании левых резьб врезание производят в зарезьбовную канавку, а суппорт с резцом перемещается слева направо.

Режимы резания при нарезании резьбы резцом. Глубина резания определяется числом проходов. Подача при нарезании резьбы равняется шагу резьбы, а при резании многозаходной резьбы – ходу (H = KS, где K – число заходов).

Скорость резания зависит от обрабатываемого материала резьбового резца: при обработке стали быстрорежущими резцами она составляет 20–35 м/мин, при обработке чугуна 10–15 м/мин, при обработке твердосплавными резцами – соответственно 100–15

Отчет по слесарно-механической практике Читать далее: И 40–60 м/мин. Для чистовых проходов скорость резания увеличивают в 1,5–2 раза. Для нарезания внутренних резьб скорость резания снижают на 20-30%

Информация о работе «Отчет по слесарно-механической практике»

Раздел: Технология Количество знаков с пробелами: 42457 Количество таблиц: 0 Количество изображений: 23

Похожие работы

Отчет о первой технологической практике на Опытном заводе Луч

22875

0

25

… структур в изделиях электроники, радиосвязи, для зашитно-декоративных покрытий и тонирования товаров широкого потребления. Используется в установках магнетронного катодного распыления. Описание технологического процесса по операциям. 1. Сортировка чешуек производится на рабочем столе, покрытом полиэтиленовой пленкой, путем пересыпания и ручного отбора с использованием лопаток, совков, …

Газотурбинная установка типа ГТТ-3. Отчёт по практике на НАК «АЗОТ»

47900

4

0

… нагнетателя состоит из гидроцилиндра, подвижной кулачковой муфты с пружинным механизмом, помещенном на валу червячной колеса. 4. НАЗНАЧЕНИЕ ЗАДАННОГО ОБОРУДОВАНИЯ В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ Газотурбинная установка типа ГТТ-3 предназначена для воздухоснабжения цеха по производству слабой азотной кислоты с одновременной выработкой некоторого количества электроэнергии и использования тепла …

Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 (отчет)

27609

0

7

… . Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО. 3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 3.1 Устройство тормозной системы На автомобиле применена рабочая тормозная система с диагональным разделением контуров, что значительно …

Финансовые методы управления затратами на предприятии

131978

16

10

… участников: открытый (закрытый), взаимный (двусторонний) и полного обслуживания. В заключение теоретического обзора можно сделать выводы о том, что была определена сущность финансовых методов управления затратами на предприятии. Также были рассмотрены различные приёмы анализа финансового состояния и дана характеристика методам финансовой устойчивости предприятия. Для осуществления эффективной …

Особенность использования лимбы

Очень важно при обработке конкретной детали добиться максимальной точности. Специально для этого используется лимба. Серьезная ошибка может возникнуть в той ситуации, когда не учитывается зазор в движениях суппорта. Во время ручного передвижения суппорта во время одного небольшого движения маховика, сам аппарат не сдвинется.

Именно это означает люфт и его размер. Для того чтобы нейтрализовать вероятность погрешности при обработке по размеру обязательно нужно медленно и аккуратно крутить маховик в одном направлении. При движении обратно будет наблюдаться люфт. У каждой техники он определенный. Если же была совершена ошибка при обработке, и суппорт передвинулся на большее расстояние, то лучше вернуться обратно, а затем снова постараться добиться того, чтобы поверхность была обработана точно.

Подобная обработка наружных цилиндрических поверхностей представляет собой точное обтачивание деталей, которое позволяет создать определенного размера и формы деталь. Суть токарной работы заключается в резке металлов, которая включает резку внутренним и наружным вращением. Конкретно обтачивание означает работу непосредственно с внешними поверхностями.

Подобным методом изготавливается множество серийных деталей, для этого используются одни и те же конкретные настройки. Также есть индивидуальная работа, когда нужно выполнить некоторое обтачивание наружного элемента под заказ и придать металлу необычную форму. В качестве заготовок обычно используется грубый металл, который в дальнейшем принимает идеальную форму.

Обтачивание ступенчатых поверхностей

Обработка наружных цилиндрических поверхностей обязательно должна проводиться профессионалами. Лишь они знают, как именно нужно разбираться с данными проблемами, в частности, как именно необходимо использовать определенную технику. Для этого нужно подходить индивидуально к любой задаче.

Некоторую сложность представляет собой обтачивание ступенчатых поверхностей, если высота уступов не слишком велика. При повышенном диаметре это обычно не вызывает проблем, можно отжимать достаточно сильно для достижения максимальной точности при обработке.

Решением проблемы может стать применение люнетов во время обработки наружных элементов. Это грамотная точная поддержка детали. Она гарантирует, что будет соблюдаться размер. Во время вращения положение даже самой небольшой металлической наружной поверхности заготовки не меняется и аппарат может аккуратно резать по металлу.

Отдельно стоит рассмотреть необходимость увеличения производительности. Использование люнетов позволяет сделать обработку разными способами. Если речь идет о черновой детали, то чаще всего просто углубляют разрезы. Когда же это чистовая обработка и важна аккуратность, увеличивается скорость движения резца. Современные аппараты способны самостоятельно рассчитывать размеры для проведения определенной обработки поверхности.

Для ступеней часто используется несколько резцов, которые могут работать попеременно. Это помогает справиться с повышенными скоростями и при этом обеспечивать максимально быструю обработку поверхности.

Это может быть подрезной, канавочный, фасонный в зависимости от назначения, также популярны упорные именно для создания уступов на поверхности под прямым углом. Во время эксплуатации такая система будет затратнее, однако высокий уровень производительности оправдывает затраты на активном производстве. Касательно особых упорных резцов, они могут быть для черновой и чистовой отделки.

Конструкция многорезцового станка служит для обработки и точения всех цилиндрических частей детали. Процесс проводится при помощи одного, реже нескольких резцов и именно по данной причине для станков необходим «разноходовой» передний суппорт. Из-за суппорта производительность резцов различна.

Врезание для обработки поверхности детали именуется «косым», так как обеспечивается за счет глубокого проникновения резца на глубину припуска в одно время с продольной его подачей.

Виды резцов станка:

- подрезной резец;

- фасонный резец;

- канавочный (глубинный) резец;

- упорный резец и т.д.

Токари чаще всего применяют упорные резцы, которые имеют угол сечения в 90 градусов. Упорные резцы позволяют легко обрезать уступы на поверхности детали, также применять резцы данного вида следует обтачивание валов. Резцы используются чаще остальных по причине мизерного поперечного прогиба обрабатываемой детали.

Для того чтобы выбрать из всех резцов, подходящий именно для обработки данной детали следует обращать внимание на стойкость резца. Для любых токарных работ подойдут проходные резцы. Причем их примнет для черновой и финишной обработки поверхности, точении детали.

Для проведения черновых работ резец затачивают и округляют. R закругления должен быть равен от 0,5 мм до 1 мм. Для проведения чистовых радиус закругления делают от 1,5 мм до 2 мм. Если радиус увеличивать и дальше, то произойдет уменьшение шероховатости обрабатываемой области.

Сверление

Чтобы обрабатывать отверстия, их необходимо предварительно получить, для чего можно использовать различные технологии. Наиболее распространенной из таких технологий является сверление, выполняемое с использованием режущего инструмента, который называется сверлом.

Основные части спирального сверла

При помощи сверл, устанавливаемых в специальных приспособлениях или оборудовании, в сплошном материале можно получать как сквозные, так и глухие отверстия. В зависимости от используемых приспособлений и оборудования сверление может быть:

- ручным, выполняемым посредством механических сверлильных устройств или электро- и пневмодрелей;

- станочным, осуществляемым на специализированном сверлильном оборудовании.

Физика сверления отверстий

Использование ручных сверлильных устройств является целесообразным в тех случаях, когда отверстия, диаметр которых не превышает 12 мм, необходимо получить в заготовках из материалов небольшой и средней твердости. К таким материалам, в частности, относятся:

- конструкционные стали;

- цветные металлы и сплавы;

- сплавы из полимерных материалов.

Если в обрабатываемой детали необходимо выполнить отверстие большего диаметра, а также добиться высокой производительности данного процесса, лучше всего использовать специальные сверлильные станки, которые могут быть настольными и стационарными. Последние в свою очередь подразделяются на вертикально- и радиально-сверлильные.

Рассверливание – тип сверлильной операции – выполняется для того, чтобы увеличить диаметр отверстия, сделанного в обрабатываемой детали ранее. Рассверливание также выполняется при помощи сверл, диаметр которых соответствует требуемым характеристикам готового отверстия.

Физика рассверливания отверстий

Такой способ обработки отверстий нежелательно применять для тех из них, которые были созданы методом литья или посредством пластической деформации материала. Связано это с тем, что участки их внутренней поверхности характеризуются различной твердостью, что является причиной неравномерного распределения нагрузок на ось сверла и, соответственно, приводит к его смещению. Формирование слоя окалины на внутренней поверхности отверстия, созданного с помощью литья, а также концентрация внутренних напряжений в структуре детали, изготовленной методом ковки или штамповки, может стать причиной того, что при рассверливании таких заготовок сверло не только сместится с требуемой траектории, но и сломается.

При выполнении сверления и рассверливания можно получить поверхности, шероховатость которых будет доходить до показателя Rz 80, при этом точность параметров формируемого отверстия будет соответствовать десятому квалитету.

Процесс установки резцов на станок

Чтобы токарные станки работали правильно, важно закрепить резцы очень прочно. Закрепления происходит в ресцедержатель суппорта. Важно определить положение резца, соотнося его с центром оси станка.

Если предполагается работа с помощью наружных сечений резцов, то установка производится так, чтобы вершина резца соответственно была на уровне центров станка. Если требуется обтачивание валов или черновая обработка поверхности, то вершина резца должна быть на 0,02 мм от центра.

Высота при установке контролируется при помощи подкладок из стали. Используются 2 подкладки. Размеры подкладки должны быть стандартными, чтобы обеспечивать прочное положение резца по всей поверхности опоры. Контроль после подкладок обеспечивается за счет совмещения вершины резца с любым из центров станка, или же подрезного торца обрабатываемой заготовки детали.

Также важно располагать резец так, чтобы он был перпендикулярен оси центров и имел минимальный вылет из держателя (вылет не более 1,5 мм от высоты самого стержня). Закрепление происходит при помощи парных винтов. Наладку производят по наименьшей ступени, в случае процесса шлифовки поверхности. А если ступень отсутствует, то наладка производится по мере износа реза и образования уступов.

Специалистам известно, что скорость круга во время проведения шлифования обрабатываемых элементов, как правило, ограничивается прочностью самого круга. В основном, при токарных работах, скорость ограничивается и может быть не больше, чем 35 м/ секунду. Если скорость шлифования поверхности достигает не менее 75 м/секунду, то тут уже используются скоростные круги.

Зенкерование

Зенкерование используется для предварительной и окончательной обработки отверстий после литья, штамповки, чернового сверления, для выравнивания торцов заготовок. Перед применением зенкеров отверстия в деталях, полученных методами литья, ковки, штамповки подлежат расточке резцом до размеров зенкера. Глубина обработки может достигать 50% длины рабочей части зенкера. На токарном станке зенкер может быть установлен в пиноли задней бабки, в специальном устройстве на суппорте станка, в револьверной головке.

Как скорость вращения влияет на обрабатывание поверхности?

Не секрет, что быстрота вращения обрабатываемого материала, с учетом различных равных условий, определяет конкретное количество металла, которое может сниматься за определенный временной промежуток. Если скорость вращения слишком большая, то это может привести к быстрому засаливанию круга и таким образом обрабатывать заготовку шлифовкой может стать просто невозможным. Поэтому необходимо выбрать оптимальную скорость вращения, которая может колебаться от 16 и до 60 м/минуту. Выбирать скорость необходимо после определения глубины резки и самой подачи.

Способы шлифования

На данный момент существуют два способа круглой шлифовки в ходе токарных работ. Это, прежде всего, способ, когда деталь шлифуют с так называемым продольным подходом или подачей, а также аналогичная операция с подачей поперечного плана, то есть, с врезанием.

Первый вариант производят с небольшой глубиной врезания. Это приводит к тому, что совсем маленький процент необходимо снимать по многу раз. Небольшая глубина дает возможность применять значительные подачи на определенный оборот самих цилиндрических заготовок.

Второй вариант требует ширины круга большей в несколько раз, чем скажем сама протяженность поверхностей шлифования. Благодаря таким параметрам, то есть, значительной ширины или площади шлифовки, возможна незначительная подача на оборот детали S0 = 0,001—0,005 мм. Следует отметить, что при этом расчетная обработка наружных цилиндрических поверхностей равняется самой величине припуска на сторону. Таким образом, этот метод является максимально производительным в сравнении с первым способом обработки, когда обрабатываемая заготовка подвергается многочисленным воздействиям.

Различные нюансы шлифования

Плоские части цилиндра шлифуют с использованием боковой области. Чтобы уменьшить площадь контакта и обработать большую часть наружных поверхностей, используют инструмент, у которого коническая плана боковая поверхность.

При использовании бесцентровых шлифовальных агрегатов применяют два основных способа обработки. Прежде всего – это вариант сквозной подачи.

Этим методом производят шлифование наружных поверхностей деталей, не имеющих уступов. Процедура обработки в этом варианте ведется непрерывно, а сами заготовки закладывают с одной части, а уже готовые принимаются с другой. В этом случае число проходов может колебаться от двух и до шести и зависит от показателя припуска получения определенной точности при обрабатывании цилиндрической детали.

Еще один метод врезания используют при обрабатывании цилиндрических заготовок с так называемыми уступами. При таком способе ось круга устанавливается в параллельном положении к оси режущего инструмента с углом до 0,5°. Перемещение оси в этом варианте не допускают, используя для этого упор.

При крупных сериях, то есть, при массовых выпусках на производстве, чтобы увеличить количество и производительность, используется метод совмещенной обработки или шлифовки цилиндрических деталей. В данном случае, совмещение самих переходов может достигаться при помощи широкого инструмента, то есть круга или целого набора из нескольких различных кругов.

В вы можете заказать токарное изготовление всех видов деталей с цилиндрической поверхностью.

Развертывание

Метод развертывания относится к чистовым методам обработки материалов резанием и позволяет получить высокую чистоту и точность отверстий. Развертки устанавливаются в качающихся оправках на токарных и токарно-револьверных станках. Этот вид оправок позволяет регулировать положение инструмента в случае, если его ось не совпадает с осью отверстия. Обработку отверстий на токарном станке можно выполнить с особой точностью, если последовательные операции сверления, зенкерования, растачивания выполнять без переустановки детали в патроне станка. При выполнении зенкерования и растачивания допускается использовать те же справочные материалы, что и при сверлении. Но, с учетом недостаточной жесткости крепления инструментов стержневой группы на токарных станках, рабочие режимы резания часто изменяют в сторону понижения.