Технология изготовления бесшовных труб

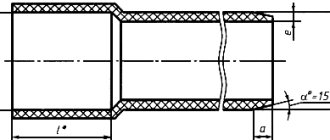

Круглый или граненый слиток диаметром 250–600 мм и массой 0,6–3 т прошивается на прошивочном стане (рис. 1.42). Валки (грибовидной или дисковой формы) установлены под углом 9–14°друг к другу. Заготовка продавливается через оправку, а из-за растягивающих напряжений, создаваемых вращающимися валками, происходит течение металла от центра слитка, и за счет этого без больших усилий происходит прошивка отверстия.

Далее проводится раскатка полученной гильзы на оправке (рис. 1.43), в результате уменьшаются внутренний и наружный диаметры и увеличивается длина заготовки. Прокатку выполняют за два прохода с поворотом трубы на 90°. Получают трубу диаметром свыше 57 мм. На третьем этапе получения трубы дальнейшее уменьшение их диаметров ведут в непрерывных станах уже без оправки.

Сварныетрубы изготовляются диаметром до 2500 мм. Они дешевле бесшовных, но менее надежны и прочны. Сначала проводится формовка плоской заготовки в трубу, далее сваривается стык трубы, проводится отделка и правка. Заготовка изготовляется в виде ленты или берутся листы, шириной равные длине трубы. Используются следующие способы сварки труб: электродуговой под слоем флюса, электроконтактный сопротивлением, кузнечный (печной).

При непрерывной печной сварке проводится нагрев заготовки до 1300–1350° С, стык обдувается кислородом или воздухом и металл разогревается до расплавления и проводится кузнечная сварка стыка кромок трубы сжатых роликами непрерывного стана.

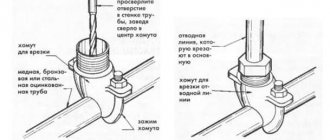

При электроконтактной сварке (рис. 1.44) заготовка поступает в трубоэлектросварочный стан и сжимается. Стык разогревается электрическим током низкого напряжения (6–10 В), подаваемым через сварочные ролики, и при охлаждении сваривается.

Волочение металла— это процесс протягивания проволоки, прутка или трубы через очко специнструмента (волоку). В итоге получаются высокоточные размеры, чистая и гладкая поверхность. Перед волочением металл очищают от окалины, промывают, наносят подсмазочный слой (омеднение, фосфатирование и т. д.), сушат и наносят слой смазки (графит, эмульсии, минеральные масла).

Прессование металлаиспользуется чаще всего для цветных сплавов: можно получить прутки диаметром 5–200 мм, трубы до 800 мм диаметром с толщиной стенок 1,5–8 мм, фасонные профили. Нагретый металл из контейнера выдавливается через очко матрицы. При прессовании труб заготовка прошивается стальной иглой, конец которой проходит через очко; металл выпрессовывается между иглой и очком.

Ковка и штамповка— промежуточные операции для изготовления заготовок деталей на пневматических, гидравлических или механических прессах. Механические свойства кованных и штампованных изделий выше, чем у полученных механической обработкой, т. к. в этом случае волокна перераспределяются в соответствии с формой деталей. Штамповка может быть горячая и холодная. Объемная штамповка проводится в штампах, где течение металла ограничено поверхностями штампа. По сравнению со свободной кузнечной ковкой объемная штамповка в 50–100 раз производительнее, получается выше качество и прочность поковок, имеется возможность получения поковок сложной формы. В автомобилестроениилистовойштамповкой получают до 75 % деталей, а при производстве товаров широкого потребления — до 98 %.

studfiles.net

Сталь 12Х1МФ

Сталь конструкционная жаропрочная низколегированная. Сталь перлитного класса. Рекомендуемая температура применения до 570-585 °С; Температура интенсивного окалинообразования 600 °С; срок работы — более 10000ч.

Заменитель:

12ХМФ.

Вид поставки:

Трубы ТУ 14-3р-55-2001, в том числе сортовой и фасонный прокат.

Применение:

Для труб пароперегревателей, трубопроводов и коллекторных установок высокого давления; поковок для паровых котлов и паропроводов; деталей цилиндров газовых турбин; для изготовления деталей, работающих при температуре 540-580°С.

Металловедение и программирование — Производство бесшовных стальных труб

Технология производства бесшовных стальных труб

В качестве заготовок для производства бесшовных труб используют круглые и граненые слитки, а также катаные заготовки. Процесс прокатки состоит из двух основных операций: прошивки отверстия в заготовке и прокатки прошитой заготовки. Прошивка осуществляется на прошивочном стане. Прошивные станы по типу рабочих валков подразделяют на прошивные станы с бочкообразными валками (валковые), диско-выми валками (дисковые) и с грибовидными валками (грибо-видные). Валки прошивного стана установлены под углом 9 …14 º друг к другу. Заготовка продавливается через оправку, а из — за растягивающих напряжений, создаваемых вращающимися валками, происходит течение металла от центра слитка и за счет этого без больших усилий происходит прошивка отверстия.

Схема прошивки слитка

Далее проводится прокатка полученной гильзы тоже на оправке, в результате уменьшаются внутренний и наружный диаметры и увеличивается длина заготовки. Прокатку выполняют за два прохода с поворотом трубы на 90 °. Получают трубу диаметром свыше 57 мм. На третьем этапе получения трубы дальнейшее уменьшение их диаметров ведут в непрерывных станах уже без оправки.

Схема прокатки прошитой заготовки на оправке

Для уменьшения диаметра труб, полученных после раскатных станов, применяют продольную прокатку без оправки в редукционных станах, которые состоят из ряда последовательно установленных двух-, трех- или четырехвалковых клетей. Станы работают с натяжением между клетями, что позволяет изменить не только диаметр трубы, но и толщину стенки. На редукционных станах обычно прокатывают трубы диаметром 25—76 мм. Производство бесшовных труб осуществляется на трубопрокатных агрегатах, представляющих собой комплекс машин и механизмов, предназначенных для получения бесшовных труб горячей прокаткой, их транспортирования, горячей и холодной отделки, складирования, упаковки и т. п. Таким образом, в состав трубопрокатного агрегата кроме прошивных, раскатных, редукционных (расширительных) станов входят нагревательные печи, обкатные и калибровочные станы, правильные станы, трубообрезные и трубонарезные станки и другое оборудование, необходимое для выполнения всех предусмотренных технологических операций.

Общая схема производства бесшовных труб

artmetals.ucoz.org

Способы производства бесшовных труб | Компания Металл СтройКомплект

В настоящее время на рынке представлено множество разновидностей стальных труб, не имеющих швов. Это связано с тем, что они имеют широкую сферу применения: используются для создания водо- и газопроводов, а также теплотрасс. Эксплуатационные характеристики обусловлены тем, как делают бесшовные трубы.

Как изготавливают бесшовные трубы и из чего их делают?

Способ производства бесшовных изделий имеет ряд нюансов. Первый – трудоемкость, т. к. технологический процесс является очень сложным. В процессе изготовления такие трубы проходят несколько обработочных процессов, лишь после этого удается получить продукцию с требующимися характеристиками.

В основном используют две технологии производства стальных бесшовных труб: горячее- и холоднодеформированная обработка деталей. В том и другом случае для создания используются монолитные штанги различных размеров.

Изготовление деталей, которые служат заготовками в производстве бесшовных труб, осуществляется методом литься. Все процедуры выполняются в соответствии с нормативными документами, при этом в них обозначены:

- стандарты;

- сортамент;

- максимальные погрешности;

- размеры.

В нормативных документах нет подробного описания, как именно требуется создавать трубы б/ш.

Популярным стал способ горячей деформации. В данном случае заготовку размещают в печи и нагревают до температуры, которая на 50 градусов выше рекристаллизации. После этого элемент кладут под специальный пресс, в котором под действием давления осуществляется формирование заготовки. Окончательную форму придают с помощью валов. На последнем этапе трубу калибруют и подвергают водяному охлаждению.

При изготовлении способом холодной деформации процесс повторяют почти полностью, однако окончательную обработку проводят иначе. После первой деформации трубу охлаждают и вальцами придают ей нужную форму. Такая технология менее трудоемкая.

Как показывает практика, бесшовные изделия являются более надежными и прочными, чем популярные стальные электросварные трубы, т. к. на них отсутствуют места соединения.

metallz.ru

Технология производства бесшовных труб с помощью метода холодной прокатки

Холоднокатаные изделия отличаются высокими прочностными характеристиками, а также имеют идеально гладкую поверхность, что является очень важным фактором для различных коммуникаций.

Как делают трубы с помощью холодной прокатки? Рассмотрим поэтапно этот процесс:

- В первую очередь заготовка проходит комплекс мер по очистке. К таким мерам можно отнести:

- очистка с помощью химических веществ;

- протравливание.

Помимо этого, стоит отметить, что нередко заготовка обрабатывается фосфатами или медью, что повышает её прочностные характеристики. Впоследствии такие изделия имеют хорошую резистентность к деформации.

- Затем с помощью валиков происходит формирование круглого сечения. Стоит отметить, что угол поворота валиков может меняться, что, в свою очередь, влечёт смену калибра трубы.

- При выполнении круглого калибра трубы, обладающей большим диаметром, проводится дополнительная процедура — сжатие.

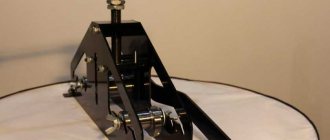

Холодная прокатка осуществляется при помощи вальцовочного станка

В случае необходимости уменьшения показателя сечения изделия, процесс повторяется, после чего необходимым условием является проведение дополнительных процедур — протравки и промывки.

Способы изготовления и применение бесшовных труб

В ассортименте МЕТАЛЛ БЮРО присутствует широчайший выбор бесшовных труб, изготовленных по различным стандартам:

- горячекатаные трубы диаметром 32-426 мм из сталей 20, 09Г2С, 38Х2МЮА по ГОСТ 8732

- холоднокатаные трубы диаметром 6-76 мм из стали 20 по ГОСТ 8734

Стадии производства бесшовной трубы

В зависимости от сортамента, свойств исходного материала, требований к качественным параметрам горячая деформация трубной продукции осуществляется разными методами: на трубопрофильном прессе, продольной, винтовой либо периодической прокаткой на станах различных типов, прессование или прошивкой. Каждый из этих способов имеет свой собственный сортамент в зависимости от особенностей технологии.

Однако общая технологическая схема производства бесшовной трубы включает следующие общие стадии: нагрев заготовки, изготовление гильзы (или стакана), черновой трубы, окончательная прокатка (редуцирование или калибрование) с получением требуемой геометрии. Перед каждой операцией может производиться подогрев полуфабриката.

Полученную продукцию можно применять по ее назначению или использовать в качестве заготовки для получения холоднокатаных труб, которые отличаются большей точностью размеров, лучшим качеством поверхности, более высокими механическими свойствами. Труба бесшовная обычно выпускается двумя способами – волочением (протягиванием через фильеру) или периодической холодной прокаткой.