Резка металла – это отделение частей (заготовок) от сортового, листового или литого металла. Различают механическую (при помощи ножниц, пилы, резцов), ударную (рубка) и термическую резку. Термическая резка – обработка металла посредством нагрева.

По форме и характеру реза может быть разделительная (разделение металла на несколько частей) и поверхностная резка (например, резка отверстий в детали), по шероховатости реза – заготовительная и чистовая, когда не требуется дальнейшая обработка фрезерованием.

В этой статье мы остановились на 6 популярных видах резки металла: гильотина, ленточно-пильный станок, газокислородная, плазменная, лазерная и гидроабразивная резка. Каждый из них имеет свои преимущества и недостатки, ограничен по толщине и виду разрезаемого металла, способен обеспечить определенный уровень качества поверхности. В связи с этим, в качестве итога приведена сводная таблица, где отражены оценки того или иного вида резки по основным показателям. Максимальная оценка – 10 баллов, минимальная – 1 балл. Стоит отметить, что эти цифры являются довольно субъективными, однако отражают основные преимущества и недостатки того или иного метода.

Гильотина: от орудия палача до инструмента для резки металла

В 1789 году во Франции доктор Гильотен показал Законодательному собранию свое изобретение – гильотину. Изначально предполагалось использовать ее как инструмент для самой гуманной казни. Она представляла собой пару столбов высотой 5 м с подвешенным между ними большим лезвием. До нашего времени ее конструкция не изменилась кардинально, однако сегодня она используется не для обезглавливания, а для отрезания частей листового металла. Согласитесь, действительно более гуманное применение.

В основе метода лежит использование механических средств – специальных ножниц и ножей по металлу. Сначала мастер помещает металлический лист на рабочий стол станка и фиксирует его при помощи прижимной балки. Затем устанавливает нож и совершает резку. Гильотина позволяет получить идеально ровный край, без зазубрин, заусенцев и лишних кромок. При этом кривизна среза равна нулю, т.к. отрезание производится лезвием по всей ширине листа одновременно.

Сегодня существует 4 вида гильотин для рубки металла: ручные, гидравлические, пневматические и электромеханические. Принцип их действия одинаков, но в последних трех видах для точности и безопасности используется электроника, а некоторые станки способны резать металл как поперек, так и вдоль. Рубка металла гильотиной используется в основном для заготовительных работ.

Недостатки метода:

- Ограниченность по типу металла и толщине разрезаемого листа (для гидравлических машин максимум 6 мм).

- Невысокая точность получаемых полос, которая во многом зависит от квалификации оператора.

- Нельзя выполнить фигурную резку.

Ленточно-пильная резка

Редкая выставка по металлообработке обходится без показа ленточно-пильного станка новой разработки. Такая популярность обусловлена невысокой стоимостью оборудования, простотой в обслуживании и приемлемой производительностью. В качестве режущего инструмента используется ленточная пила, натянутая на шкивах.

Средняя скорость резки ленточно-пильного станка (ЛПС) превышает 100 мм/мин. Современные модели оснащаются электроникой и широким спектром дополнительного оборудования, которое позволяет легко приспособить станок к технологической линии производства.

При резке на ЛПС обеспечивается точное соответствие заданным параметрам, а место распила практически не нуждается в дополнительной обработке (за исключением производства высокоточных изделий или изделий с гладкой поверхностью). Станок неприхотлив к виду обрабатываемого материала – режет абсолютно все, а ширина реза составляет всего 1,5 мм.

Если при определении скорости резания и подачи нет возможности воспользоваться рекомендациями производителя, то выяснить оптимальные значения можно по стружке: толстая с голубым отливом стружка – показатель слишком высокой скорости подачи, пылеобразная стружка – слишком низкой. При оптимальном режиме стружка слабо вьющаяся.

Одно из важнейших условий при работе на ленточно-пильных автоматах – точный выбор шага зубьев режущего полотна. Подобрать шаг полотна, который соответствует сечению распиливаемого профиля, помогут специальные таблицы. Не меньшее значение имеют скорость подачи и скорость резки.

Одно из главных преимуществ ЛПС – возможность резки под углом. Однако, как и в предыдущем случае, на ЛПС невозможно получить фигурный рез, а размеры заготовок ограничены возможностями станка.

Что можно выполнять при помощи машинной резки

Машины для резки используются, чтобы автоматизировать и ускорить процесс. Оборудование способно кроить заготовки по ровным или волнистым линиям под дальнейшую сварку, снимать фаски на кромке, либо вырезать уже готовые изделия из металла (слесарные ключи, фланцы, металлические украшения для заборов, фрагменты лестниц и пр.). В зависимости от типа установленной горелки машины режут углеродистую сталь, нержавейку и алюминий. Возможна пакетная резка тонких листов 1.0 мм, снижающая температурную деформацию и образование выплавленного железа в шлаке, как если бы каждый лист кроился отдельно.

Какие типы машин используются для резки металла — во многом определяют задачи производства. Чем мощнее источник тока, тем большую толщину прорежет горелка. Чем функциональнее аппарат, тем более сложные фигуры он сможет вырезать. От источника пламени зависит точность готовой детали, а габариты рабочего стола определяют максимальный размер обрабатываемых заготовок.

По скорости газопламенная машинная резка гораздо превосходит возможности ручного кроя. Заготовительная прямолинейная резка на листе толщиной 5 мм ведется со скоростью 660 мм в минуту. На заготовке с сечением 300 мм этот показатель составляет 110 мм/мин. Вырезка фасонных элементов возможна до 590 мм на толщине 5 мм за 60 секунд.

Применение машинной резки позволяет сузить рабочую площадь, сконцентрировав выполнение многочисленных подготовительных процессов в одном месте. Это помогает сэкономить и на количестве персонала, где для установки деталей потребуется один-два человека в зависимости от габаритов изделия. Раскрой материала станком дает высокую точность и защищает от человеческого фактора и брака вследствие высокой погрешности ручного реза. Автоматические машины способны резать узко и оставлять меньше отходов, что снижает траты на материалы. С таким оснащением возрастают объемы выпускаемой продукции.

Гарантирую, в будущем у нас будут тонны полезных материалов и инсайдов из мира промышленного оборудования — не забудь подписаться на рассылку, чтобы не пропустить!

Дмитрий Ягольник

Эксперт по сварочному оборудованию

Газокислородная резка металла

На сегодняшний день газокислородная резка является, пожалуй, самым популярным видом резки металла за счет высокой производительности. Она обеспечивается, благодаря совершенно иному принципу действия, который заключается в горении металла. Перед этим обязателен предварительный подогрев места резки до температуры воспламенения, который производится подогревательным пламенем резака без подвода режущего кислорода. В зависимости от толщины металла и состояния его поверхности, время начального подогрева колеблется от 5 до 40 секунд. По достижении достаточного нагрева подают кислород, и когда его струя прорежет всю толщину металла, начинают равномерное перемещение резака по линии реза. Кислород режет подогретый металл и одновременно удаляет образующиеся оксиды, а за счет выделяющийся теплоты горения подогреваются соседние слои металла. При этом срез сопла должен все время находиться от поверхности детали на одинаковом расстоянии, которое подбирается опытным путем. Максимальная толщина газокислородной резки металла составляет 200 мм.

Однако газокислородной резке поддаются далеко не все металлы. Например, вам никогда не удастся разрезать алюминий. Во-первых, его температура горения 900°С, а плавления – 660°С, следовательно, гореть он будет только в жидком состоянии, и получить стабильную форму реза просто невозможно. Алюминий при горении образует оксиды с температурой плавления 2 050°С. Такой окисел будет при резке твердым, удалить его трудно. И, наконец, алюминий очень хорошо проводит тепло, поэтому потребуется большая концентрация мощности и большой расход газа. Аналогично не подвергаются газокислородной резке высоколегированные, высокоуглеродистые и хромоникелевые стали.

При работе с аппаратами газокислородной резки важно правильно подобрать скорость перемещения сопла и расходы воздуха и газа. Например, слишком большая скорость резки, помимо значительного отставания режущей струи, даёт неровную бороздчатую поверхность реза; cлишком малая скорость резки вызывает оплавление кромок на входной стороне и увеличивает ширину реза, что влечет за собой значительные потери металла. Наиболее простой способ определить скорость резания по характеру выброса искр и шлака: они должны выбрасываться с обратной стороны заготовки под небольшим углом от вертикальной оси.

К недостаткам этого вида резки относят большую ширину реза (вдоль которого, к тому же, остаются наплывы, грат и окислы), плохое его качество, невозможность прохода по криволинейным контурам малых радиусов, значительное термическое воздействие на металл. Неравномерный нагрев создаёт напряжения в металле и деформирует его, искажая геометрическую форму. Напряжения могут быть полностью сняты лишь с помощью термической обработки, а это большие дополнительные затраты. К тому же это способ подходит далеко не для каждого вида металла.

Недостатки и достоинства механической резки металла.

Основным недостатком механической резки металла является то, что все ее способы позволяют производить разрез только по прямой линии. В том случае, если требуется раскрой металла по сложной криволинейной траектории, этот вид резки применить невозможно. Кроме того, к недостаткам механической резки можно отнести и не слишком высокую производительность труда, а также недостаточно большую глубину пропила.

Но есть у механической резки металлов и свои достоинства — высокое качество среза и его высокая точность, возможность резки металла под углом и небольшие потери металла про его обработке (при применении ленточнопильного оборудования).

Плазменная резка металла

Практически все недостатки газокислородной резки можно исключить при использовании плазмы. Первые станки для плазменной резки металла появились где-то в 50-60 годах прошлого века. Данное оборудование было настолько громоздким и дорогостоящим, что приобреталось в основном только машиностроительными гигантами. В конце прошлого века плазменная резка металла стала более доступной и сейчас распространена повсеместно.

Плазменная резка металла производится за счет интенсивного расплавления металла вдоль линии реза теплом сжатой электрической дуги и последующего удаления жидкого металла высокоскоростным плазменным потоком. По своей сути плазма – это полностью или частично ионизированный газ, обладающий температурой 15 000 – 20 000°С. Соответственно, нетрудно догадаться, что производительность плазменной резки будет в разы больше газокислородной, температура которой достигает всего 1 800°С.

На сегодняшний день плазменная резка является самым действенным способом раскроя металла, имеющим ряд особенностей, делающих ее лидером в области металлообработки. Так, процесс резки металла плазмой не требует заправки газовых баллонов и их доставки, присадок для резки ценных металлов или особого соблюдения мер пожарной безопасности. Для плазменной резки необходимы только электроэнергия и воздух, а в качестве расходных материалов – сопла и электроды, поэтому данный вид является одним из самых экономичных способов.

Плазменная резка экономически целесообразна для обработки:

- алюминия и сплавов на его основе толщиной до 120 мм;

- меди толщиной до 80 мм;

- легированных и углеродистых сталей толщиной до 50 мм;

- чугуна толщиной до 90 мм.

При толщине металла от 120 до 200 мм обработка плазмой возможна, однако выгоднее в данном случае использовать газокислородную резку.

В процессе раскроя металла крайне важны такие характеристики, как толщина и теплопроводность. Соответственно, при подборе оборудования необходимо учитывать простой факт: чем выше теплопроводность разрезаемого металла, тем больше теплоотвод и меньше возможная толщина обрабатываемого листа, К примеру, толщина листа меди должна быть меньше, чем листа из нержавейки.

Достоинством плазменной резки является увеличение скорости реза. Данный факт позволяет превалировать такому методу над кислородной горелкой, поскольку скорость увеличивается на 6-10 раз, что немаловажно при обработке заготовок толщиной 40-60 мм.

Методы термической резки

Газовая резка

Способ термической обработки, при котором материал нагревается до температуры воспламенения, после чего под высоким давлением подается струя кислорода. Она разрезает металл по всей толщине, плавно перемещаясь вдоль направления реза.

Используется для исправления дефектов, вырезки заготовок и прорезания отверстий.

ПЛЮСЫ:

- высокая скорость резки;

- отсутствие ограничений по форме и размерам;

- возможность использования для резки ржавого и окрашенного металла;

- толщина обрабатываемого листа – до 200 мм.

МИНУСЫ:

- низкое качество обработки (увеличенная ширина реза, окислы и наплывы);

- не подходит для производства заготовок небольшого размера.

Плазменная резка

Осуществляется высокотемпературной струей плазмы, получаемой при помощи электродугового разряда. Воздействие плазмы вызывает оплавление, выгорание и выдувание материала из листа. Обработка металла происходит при температуре от 15 000 до 30 000 градусов °C, что делает этот метод обработки применимыми к любым типам металлов и сплавов.

Используется для резки гибких листов толщиной до 200 мм. При этом крайне высокие температуры в зоне резки не оказывают теплового воздействия на материал рядом с ней, благодаря чему лист не деформируется, а характеристики материала не ухудшаются.

ПЛЮСЫ:

- подходит для обработки любых типов сталей, включая сплавы с высоким коэффициентом расширения;

- высокая скорость и точность резки;

- простота работы с плазморезом;

- возможность фигурной резки;

- безопасность процесса (благодаря отсутствию газовых баллонов).

МИНУСЫ:

- относительно небольшая максимальная толщина реза (до 50 мм в зависимости от мощности плазмореза);

- необходимость строго придерживаться перпендикулярного угла реза.

Преимущества и недостатки плазменной резки:

- плазменный рез обладает высокой точностью и исключает образование наплывов;

- имеется возможность осуществления фигурной резки;

- перекаливание изделия исключается, благодаря локальному нагреву участка разреза;

- возможность производить обработку различных металлов, включая титан, чугун, мель, сталь и прочих, без смены оборудования;

- конструкция не имеет баллонов с взрывоопасным газом;

- достаточно небольшая стоимость.

- Значительное увеличение скорости обработки при плазменной резке обеспечивается современными станками, которые обладают автоматическим программным управлением ЧПУ. Эта факт также позволяет производить качественные работы вне зависимости от квалификации оператора.

- Обрабатывая металл посредством струи плазмы, нет никакой необходимости осуществлять дополнительную подготовку детали, то есть ее очистку, поскольку качественные показатели остаются неизменными, даже при наличии ржавчины, краски и остатков грязи.

Однако данный метод имеет и ряд недостатков. В первую очередь метод плазменной резки – термический, что неизбежно влияет на качество кромок металла: происходит частичная потеря материала, кромка приобретает большую твердость, а последующая обработка требует дополнительных затрат. Однако качество кромок, образующихся при плазменной резке, значительно лучше, чем при газокислородной: окалина отсутствует, а ширина зоны с цветами побежалости в пять раз меньше.

Резка металла: способ и исполнитель

Правильный выбор вида резки предопределяет ряд факторов:

- разновидность подлежащего обработке металла. Например, для алюминия или легированной стали лучше подходит плазменная резка;

- толщина проката, которая может колебаться от 20 до 300мм;

- требования к форме, точности и состоянию среза по завершению операции.

Качество металлообработки предопределяет функциональные возможности металлоконструкции в целом, поэтому при всей кажущейся простоте резка металла в Москве

требует к себе внимания опытного специалиста. Подобрать такого с учетом требований работодателя к соотношению стоимость — качество работы сможет помочь сайт Obrabotka.net. На нем собрана значительная база частных фирм на профессиональном уровне занимающихся

резкой металла в Москве

. Как правило, их производственные площади оснащены всем необходимым оборудованием: станками ЧПУ под управлением микропроцессора для лазерной резки, инверторами плазменной резки и даже ленточнопильными станками, если в них возникнет необходимость.

Лазерная резка металла

Это один из передовых методов, заключающийся в интенсивном воздействии лазерного луча на металл.

Не будем останавливаться на технических аспектах получения лазера, скажем только, что преимуществ у этого метода масса: самая маленькая ширина реза, которая может достигать всего 0,1 мм, высокая производительность, прекрасное качество поверхности, отсутствие динамических или статических напряжений, воздействующих на металл, благодаря четко направленному световому потоку лазера в зону резания. Полученные края металлоизделий ровные, без заусенцев, однако на срезе может быть виден след от воздействия высоких температур. Если изготавливается «ответственная» деталь, то без дополнительной механообработки не обойтись.

Крупнейшая компания по производству специальной дорожной техники Vermeer Manufacturing Co. использует в своем производстве всего две установки лазерной резки, которые разрезают 20-25 тонн металла в день и обеспечивают заготовками 9 сборочных линий дорожной техники.

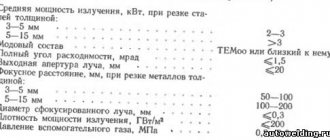

Лазерный луч позволяет разрезать металлы толщиной до 15-20 мм, хотя наибольший эффект достигается при толщине 6 мм. Существенным недостатком лазерной резки является низкий КПД самого лазера (всего 15%), что не позволяет обрабатывать листы толще 12 мм. К тому же не все металлы можно резать лазером: алюминий, титан и высоколегированные стали обладают сильными отражательными свойствами, и мощности лазера попросту может не хватить для всей толщины металла.

Преимущества лазерной резки металла:

Наиболее качественную обработку стали, а также хрупких материалов обеспечивает применение лазерного луча взамен сверла или фрезы. Такой прием резки позволяет избежать деформации стали, что и является ее главным преимуществом.

- лазерная резка работает по методу «летающей оптики», которая исключает подвижность листа металла при раскрое, поскольку в данном случае перемещается только режущая головка;

- толщина линии при использовании лазерной резки минимальная – не более 0,5 мм;

- полное отсутствие повреждений при резке поверхностей из глянца и зеркала;

- раскрой лазером изделий со сложной геометрией;

- полное исключение возможности формирования заусенцев благодаря использованию высококачественного реза;

- применение ЧПУ дает возможность обрабатывать детали с точностью до микрон.

- квалификация оператора, работающего со станком, практически не влияет на качество заготовки, поскольку все управление полностью возложено на компьютер, оперирующий раскроем в автоматическом режиме.

- наличие минимального количества отходов и полное отсутствие стружки, что придает процессу экономичность.

Гидроабразивная резка металла

Гидроабразивная резка – это самая инновационная и прогрессивная технология резки металла. Сила струи воды, выходящей из сопла под огромным давлением, действительно поражает воображение: она способна резать до 300 мм (!) стали.

Сердце системы водоструйной резки – насос сверхвысокого давления. Сейчас существуют экспериментальные модели станков с давлением воды 6 000 бар. Проходя через рубиновое, сапфировое или алмазное сопло шириной всего 0,1 мм, вода ускоряется до трехкратной скорости звука и образуется тонкая сфокусированная струя, которая может обрабатывать практически все типы материалов.

Скорость гидроабразивной резки очень велика: например, при резке листа из нержавеющей стали толщиной 100 мм она доходит до 22 мм/мин, а при толщине в 1 мм – 2 700 мм/мин. При резке стекла скорость может составлять до 11 000 мм/мин.

При резке мягких материалов используется чистая струя воды, а за счет перемешивания в качестве абразива гранатового песка можно производить резку материалов любой твердости.

За рубежом проводились эксперименты по сравнению эффективности метода гидроабразивной резки с традиционными технологиями. В качестве «сильнейшего конкурента» был выбран лазер. Обе установки резали пакеты из металлических пластин толщиной 0,3 мм каждая. В результате испытаний было установлено, что при толщине разрушаемого пакета пластин менее 6 мм более эффективным по энергоемкости и скорости оказался метод лазерной резки, а при толщине пакета свыше 6 мм абсолютно лидирует метод гидроабразивной резки.

Важнейшим преимуществом технологии водоструйной резки перед другими видами обработки является отсутствие нагрева разрезаемых заготовок, т.е. отсутствие термического воздействия на материал, что исключает напряжения и деформации обрабатываемого материала. Результатом являются резы поразительно высокого качества, не требующие последующей дорогостоящей обработки.

Некоторые материалы не могут быть разрезаны лазером из-за отражения, а в случае плазменной резки – когда материал не является токопроводящим. В этом плане гидроабразивная резка является универсальным методом, однако она предполагает намокание детали, что может быть критично для металлов, подверженных коррозии.

Технология резки водой имеет еще одно неоспоримое преимущество – тонкая, как волос, струя, создает существенно меньшие потери материала по сравнению с традиционными процессами.

Огромным недостатком метода гидроабразивной резки металла можно назвать крайне высокую стоимость резки: один час работы на подобной установке обойдется вам примерно в 1 500 рублей. К тому же рабочие детали очень быстро изнашиваются из-за высокого давления и требуют постоянного контроля и ремонта. В общем, если вы решили приобрести станок гидроабразивной резки, будьте готовы к постоянным высоким расходам.

Машинная резка металла: принцип работы и разновидности

Машинная резка помогает ускорить однообразные процессы по раскройке металлов и повысить качество результата. В них задействуются те же принципы работы, что и в ручном оборудовании: смесь горючего газа и кислорода для образования пламени, а также подача струи режущего кислорода, либо воздушно-плазменная резка со струей воздуха от компрессора и электрической дугой. В последнем типе воздух нагревается от дуги и переходит в состояние плазмы, которой осуществляется резка. Разница автоматической установки от ручной заключается в том, что машины имеют ЧПУ, полностью контролирующее движения горелки. Режущая головка с соплом передвигается на кронштейнах и роликах, обеспечивая равномерный проход и точность действий. Оператору остается только установить деталь на стол и запустить программу.

Типы машин для резки металлов делятся по:

- способу реза (что воздействует на металл);

- габаритам (для гаража или производства);

- конструкционному исполнению;

- прорезаемой толщине (от 1.5 до 300 мм).

Еще одним различием является чистота реза, где после одних можно сразу сваривать детали, а после других потребуется легкая зачистка УШМ.

Большие и мощные станки термической резки используют на заводах и других предприятиях по металлообработке. В частной сфере применяются компактные машины по сравнительно доступной цене, располагаемые на верстаке или отдельной подставке, которые легко помещаются в гараже или небольшой мастерской. Главное преимущество машин для термической резки — полная автоматизация процесса.

Преимущества гидроабразивной резки:

Холодная обработка при 55-90 °C – это ключевое достоинство метода гидроабразивной резки, которое позволяет осуществлять качественную работу с некоторыми видами металлов, чьи физико-химические свойства меняются при нагревании

- возможность использования безвредных абразивных добавок;

- осуществление работ с различными типами материалов, кроме каленого стекла и алмазов;

- кройка металла, имеющего толщину до 30 см;

- исключение наличия газо- и парообразований;

- нарезание материалов под углом за счет наклона головки.

- может использоваться в газоопасных помещениях, поскольку она абсолютно безопасна с точки зрения пожарной безопасности.

- обеспечивает уменьшение степени шероховатости и образование кромки высокого качества, а поверхность металла не оплавляется в таком случае.

Перспективы развития отрасли обработки металлов резанием

Перечисленные способы применяются на практике и известны всем. Но ученые разрабатывают новые способы: например, в Германии создали установку для резки металла с помощью электромагнитного импульса, которая работает быстро, бесшумно и не оставляет следов. Также проводятся эксперименты по резке с помощью ультразвука. Возможно, что уже в обозримом будущем они получат повсеместное распространение.

Ширина реза и максимальная толщина заготовки (баллы):

| Вид резки | Толщина | Ширина |

| Гильотина | 1 | 10 |

| ЛПС | 9 | 9 |

| Газокислородная | 8 | 5 |

| Плазменная | 6 | 6 |

| Лазерная | 3 | 10 |

| Гидроабразивная | 9 | 8 |

При резке металла толщиной 50 мм ширина реза при использовании гидроабразивной установки составляет 2 мм, а газокислородной – 20 мм. Это дает экономию 15 кг металла на 1 метр реза.

Качество реза и производительность (баллы):

| Вид резки | Качество реза | Производительность |

| Гильотина | 9 | 9 |

| ЛПС | 8 | 4 |

| Газокислородная | 5 | 6 |

| Плазменная | 7 | 9 |

| Лазерная | 9 | 7 |

| Гидроабразивная | 10 | 5 |

Рубка (резка) листового металла. Пресс-ножницы. Гильотинные ножницы. Вибрационные ножницы.

Назначение и виды резки металлов

Прежде чем изготовить отдельные детали определенных размеров, листовой и профильный материалы подвергаются резке.

В котельном производстве применяются три метода резки: механический, автогенный и электрический. Эти методы резки имеют принципиальное различие по влиянию, оказываемому на свойства металла, по своему осуществлению и по экономичности.

При механическом методе разделение металла происходит благодаря действию внешней силы. При автогенном методе — благодаря сгоранию металла в струе кислорода. При электрической резке металл расплавляется в пламени электрической дуги. Как тот, так и другой метод может быть ручным и механизированным. Кроме сказанного выше, механический метод может быть разделен на два вида:

— резка, осуществляемая чистым резанием (снятие стружки резцом).

В зависимости от профиля разрезаемого материала при резке применяются специальные инструменты, приспособления и станки.

Рис. 1. Ножницы:

а – ручные; б – стуловые.

Резка тонколистового металла ножницами. Резка скалыванием.

Резка скалыванием осуществляется на ручных и стуловых ножницах (рис. 1, а и б), на рычажных (рис. 2), вибрационных, гильотинных, дисковых (рис. 3) ножницах, пресс-ножницах, на специальных отрезных штампах.

Рис. 2. Рычажные ножницы.

Посмотрев на обрезанную часть листа, мы видим три полосы: две из них, которые по краям, будут узкими и блестящими, это следы врезания ножей (а и в), а поверхность посередине будет матовая (б) от скалывания (рис. 4). По линии реза можно наблюдать маленькие трещины и заусенцы. Кроме того, полоса металла толщиной от 2 — 3 мм, от сдавливания ножами по всей линии реза, будет иметь наклеп.

В зависимости от изготавливаемой конструкции, наклеп и трещины необходимо сострогать.

Рис. 3. Дисковые ножницы.

Резка скалыванием происходит следующим образом: разрезаемый материал 2 помещается между двумя ножами 1 и 3 (рис. 5), из которых нижний 3 обыкновенно бывает неподвижным, а верхний 1 — подвижным. Верхний нож 1, опускаясь, давит на металл, прижимая его к нижнему ножу. Оба ножа несколько вдавливаются в металл С врезанием ножей в металл поперечное сечение его уменьшается, появляются вначале мелкие, а затем крупные трещины, и он скалывается.

Рис. 4. Схема действия ножей на металл.

Под действием ножей на разрезаемый металл часть его, лежащая на столе, приподнимается и поворачивается вокруг грани нижнего ножа. Для предотвращения этого металл прижимается к столу специальным прижимом. Однако при резке металла между ножом и прижимом стремится изогнуться перпендикулярно плоскости резания. Исходя из этого, расстояние между прижимом и режущей кромкой ножа выбирают такое, чтобы изгиб листа был наименьшим.

Рис. 5. Схема работы ножей:

α – угол раствора ножей; ẞ – угол заострения ножей; ɣ – угол скоса; δ – угол режущей кромки.

Угол скалывания.

Для резки длинного листа металла за один ход ножа необходимо немалое усилие, которое будет тратиться на врезку ножей в металл и на его скалывание. Чтобы снизить потребляемую мощность на все эти операции, ножи устанавливают под углом друг к другу (рис. 5). Чем больше будет угол α, тем меньше будет усилие нужное для резки. Так, например, если резать одинаковой толщины листы с наклоном ножей (угол наклона 5°) и без, то разница усилий будет значительной: