Сведения о производителе четырёхстороннего станка С16-42

Производителем строгального четырёхстороннего станка С16-42 является — Боровичский завод деревообрабатывающих станков БЗДС, основанный в 1894 году. г. Боровичи, Новгородская область.

Станки, выпускаемые компанией БЗДС, ООО

- С16-42

станок строгальный четырехсторонний 4-х шпиндельный ширина заготовки 32..160 мм - С25-4А

станок строгальный четырехсторонний 4-х шпиндельный ширина заготовки 55..250 мм - С25-5А

станок строгальный четырехсторонний 5-и шпиндельный ширина заготовки 50..250 мм

Самодельный четырёхсторонний станок

Имеет ряд преимуществ, включая себестоимость готовой продукции. К достоинствам самодельного четырёхстороннего деревообрабатывающего станка относятся: возможность изготовления собственной конструкции, отвечающей поставленной задаче, получение из древесного сырья необходимого изделия.

Принцип работы самодельного станка в части выполнения технологических процессов не отличается от продукции заводского исполнения. Переносные варианты конструкций разнятся по весу, габариту.

Компактность позволяет разместить оборудование частного пользователя в неподготовленном помещении или гараже. Малая потребляемая мощность без дополнительной силовой электролинии обеспечивает стабильную работу станка.

Конструктивно четырёхсторонние машины делятся на лёгкие и тяжёлые серии. Первые ориентированы на погонную обработку древесины, а вторые работают с сырьём больших сечений.

Технические характеристики четырёхсторонних станков исходят из производительности, мощности приводов, скорости подачи, сечения материала. Необходимое оборудование линейки четырёхсторонних станков, подбирается исходя из технологических функций.

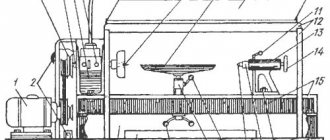

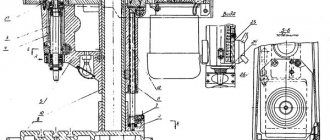

Общий вид продольно-фрезерного четырехстороннего станка С16-42

Общий вид продольно-фрезерного четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

Фото строгального четырехстороннего станка С16-42

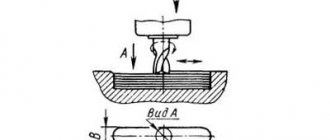

Технологическая схема и изделия, получаемые на продольно-фрезерном четырехстороннем станке С16-42

Технологическая схема четырехстороннего станка

Технологическая схема четырехстороннего станка

Дверная коробка

Доска пола

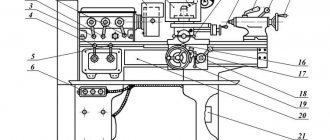

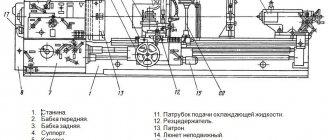

Расположение основных узлов четырехстороннего строгального станка С16-42

Расположение основных узлов строгального станка С16-42

Расположение основных узлов строгального станка С16-42

Перечень составных частей фуговального станка С16-42:

- 1. Станина С16-42.11.000

- 2. Суппорт нижний С16-42.02.000

- 3. Суппорт верхний С16-42.05.000

- 4. Суппорты вертикальные С16-42.03.000 2 шт

- 5. Механизм подачи С16-42.07.000

- 6. Привод подачи С16-42.08.000

- 7. Когтевая защита С16-42.16.000

- 8. Прижим С16-42.19.000

- 9. Прижим боковой С16-42.20.000

- 10. Стол передний С16-42.28.000

- 26. Трубопровод С16-42.67.000

- 27. Электрошкаф С16-42.69.000

- Х. Шпиндель С16-42.10.000 1 шт.

Органы управления фуговальным станком С16-42:

- 13. Рукоятка регулировки по высоте переднего стола

- 14. Квадрат поднастройки механизма подачи по высоте

- 15. Квадрат перемещения подвижной линейки

- 16. Винт зажима подвижной линейки

- 17. Квадрат регулировки по высоте

- 18. Квадраты зажима при вертикальном перемещении

- 19. Квадрат регулировки по высоте

- 20. Квадраты зажима при вертикальном перемещении

- 21. Квадрат осевого перемещения шпинделя

- 22. Квадрат зажима осевого перемещения шпинделя

- 23. Квадрат горизонтального перемещения левого суппорта

- 24. Рукоятка зажима горизонтального перемещения левого суппорта

- 25. Квадрат горизонтального перемещения правого суппорта

- 26. Рукоятка зажима горизонтального перемещения правого суппорта

- 27. Квадраты осевого перемещения шпинделей

- 28. Квадрат зажима осевого перемещения левого шпинделя

- 29. Квадрат зажима осевого перемещения правого шпинделя

- 30. Замок включения напряжения

Суппорт нижний

Суппорт верхний

Суппорты вертикальные

Пульт управления строгальным станком С16-42

- 1. Переключатель нижней фрезы S8

- 2. Переключатель верхней фрезы S9

- 3. Переключатель правой фрезы S10

- 4. Переключатель левой фрезы S11

- 5. Кнопка включения фрез S21

- 6. Кнопка отключения станка S2

- 7. Кнопка включения подачи «Вперед» S22

- 8. Кнопка отключения подачи «Вперед» S24

- 9. Кнопка включения подачи «Назад» S23

- 10. Переключатель включения станка S1

- 11. Сигнал наличия напряжения HL1

- 12. Сигнал торможения HL2

Схема кинематическая четырехстороннего продольно-фрезерного станка С16-42

Кинематическая схема четырехстороннего продольно-фрезерного станка С16-42

Кинематическая схема четырехстороннего продольно-фрезерного станка С16-42

Классификация и отличия станков

Все четырёхсторонние станки для работы по дереву можно поделить на:

- рейсмусовый строгальный;

- продольно-фрезерный.

Продольно-фрезерный станок

применяют для распила по длине материала на нужный размер. Это деревообрабатывающее оборудование может выполнять профилирование любой сложности. Нижний вал ножа с учетом толщины строгаемой древесины передвигается вместе со столешницей в вертикальном направлении.

Рейсмусовый станок

используют, чтобы выстрогать на указанную толщину деталь одновременно с двух сторон. Он является изначально строгальным, но имеет дополнительную функцию профилирования. Такой аппарат может производить неглубокое профилирование с простой конструкцией замка небольшого бруса.

Обработка дерева одновременно с четырех сторон помогает сэкономить время, увеличивая производительность производства. Именно поэтому в строительных и мебельных сферах четырехсторонние станки являются оптимальным оборудованием.

Устройство продольно-фрезерного станка С16-42, работа его составных частей

Станина станка

Станина станка представляет собой чугунную отливку коробчатой формы. На станине устанавливаются все суппорты, привод, механизм подачи с прижимными роликами и передний стол. К верхней плоскости станины крепятся стальные накладные столики и направляющие линейки, по которым движутся заготовки. Здесь же установлены боковые прижимы и линейки.

Стол передний

Стол передний предназначен для базирования заготовок при обработке, а также для установки величины припуска на обработку нижней фрезой.

Верхний горизонтальный суппорт

Суппорт верхний четырехстороннего продольно-фрезерного станка С16-42

Верхний горизонтальный суппорт (рис. 6.) с установленной на него фрезой предназначен для обработки верхней пласти заготовки.

Шпиндель 3 смонтирован на подвижном корпусе 16, имеющим вертикальное перемещение со скалками 1 в плите 12, установленной на задней стенке станины станка. Вертикальное перемещение суппорта производится к4вадратом 15 через конические шестерни 14 и винт 13, а фиксация – квадратами 20 (рис. 1).

Осевое перемещение шпинделя производится квадратом 7, фиксация квадратом 2.

Вращение вала шпинделя осуществляется через плоскоременную передачу 5 от э/дв. 9. Натяжение ремня производится квадратом 10.

Для снижения усилия по перемещению суппорта в вертикальном направлении служат амортизаторы 11.

На верхней консольной части скалок установлен механизм подачи.

ВНИМАНИЕ! При осевой регулировке шпинделей обязательно должна быть очищена от смол гильза шпинделя.

ЗАПРЕЩАЕТСЯ! Создавать чрезмерное усилие при затягивании клемм плит суппортов и корпусов шпинделей. Невыполнение данного требования приводит к выходу из строя клеммных зажимов.

Нижний горизонтальный суппорт

Нижний горизонтальный суппорт с установленной на нем фрезой предназначен для обработки нижней базовой пласти заготовки.

Конструкция суппорта аналогична верхнему, за исключением механизма осевого перемещения и амортизатора.

ВНИМАНИЕ! На станке установлены плоские приводные ремни одностороннего направленного движения. При их замене, необходимо установить ремень таким образом, чтобы направление движения ремня, указанное на нем стрелкой, соответствовало направлению вращения шпинделя.

Вертикальные суппорты

Суппорты вертикальные четырехстороннего продольно-фрезерного станка С16-42

Вертикальные суппорты (рис. 7.) с установленными на них фрезами предназначены для обработки правой и левой пластей заготовки. Конструкции левого и правого суппорта аналогичны между собой.

Шпиндель 1 смонтирован на подвижном корпусе 3, имеющим горизонтальное перемещение по скалкам 2. Горизонтальное перемещение суппорта производится квадратом 4, фиксация рукояткой 9.

Осевое перемещение шпинделя производится квадратом 8, фиксация квадратом 10.

Вращение вала шпинделя осуществляется через ременную передачу 7 от электродвигателя 6. Натяжение ремня производится квадратом 5.

Для базирования заготовки у суппортов имеются левая подвижная 13 и правая неподвижная 14 планки. При обработке узких заготовок планка 13 снимается. Для этого необходимо приподнять пружины 11 и вывести из соединения с ними планку 13 с винтами 12 по направлению от левого суппорта. Правая планка 14 может поднастраиваться в зависимости от диаметра фрезы. Для этого необходимо ослабить гайки 15.

ВНИМАНИЕ! Необходимо регулярно производить очистку направляющих элементов как для поперечного, так и вертикального перемещения от налипших смол и древесной пыли. Невыполнение данного требования приводит к “закисанию” направляющих элементов и выходу из строя элементов настройки суппорта.

Механизм подачи

Механизм подач четырехстороннего продольно-фрезерного станка С16-42

Механизм подачи (рис.  является механизмом рассредоточенного типа.

является механизмом рассредоточенного типа.

Механизм подачи предназначен для придания заготовкам поступательного движения вдоль станка. Он состоит из модулей привода 2, установленных на траверсе 1, связанных между собой с помощью шлицевых втулок 3 и шлицевого вала 4. К траверсе также крепится прижимной ролик 6. Траверса представляет собой сварную раму и базируется на двух пустотелых опорах верхнего суппорта, поэтому настройка механизма подачи на толщину заготовки происходит автоматически. Поднастройка механизма подачи при установке фрезы другого диаметра производится квадратом 5. Зажим траверсы на скалках осуществляется с помощью винтов 14.

На корпусах приводных роликов 2 смонтированы шестеренчатые редукторы 7, передающие вращение через карданные передачи 13 нижним рифленому и гладкому 11 роликам. Гладкий ролик имеет поднастройку по высоте над уровнем стола эксцентриковыми втулками, расположенными в корпусах 12.

Прижим верхних приводных роликов к заготовке, необходимый для обеспечения соответствующего тягового усилия подачи, осуществляется пружинами 9, усилие которых регулируется гайками 10. Для регулировки роликов в одной плоскости служат гайки 8.

На передней торцовой части траверсы установлено предохранительное устройство (когтевая защита) с ограничителем толщины подаваемого материала для предотвращения обратного выброса заготовки.

ВНИМАНИЕ! Настройку механизма подачи на размер заготовки по высоте следует производить следующим образом: опустить траверсу так, чтобы при прохождении заготовки верхние подающие ролики поднимались на величину зуба и не более.

Невыполнение данного требования приводит к изгибу подающих валов верхних роликов, созданию чрезмерного усилия прижима обрабатываемой заготовки к столам и как следствие быстрому выходу из строя привода подачи и модулей привода!

Работа на станке без выполнения данного требования ЗАПРЕЩАЕТСЯ!

ВНИМАНИЕ! При пережатии подающих роликов выполненных с рифлением “волчий зуб” и прижимных элементов установленных на механизме подачи, суппортах и станине возможна остановка обрабатываемой заготовки с врезанием подающих роликов в древесину. В данном случае необходимо отрегулировать должным образом все прижимные элементы и при необходимости подать заготовку назад при выключенных фрезах.

Модуль привода

Модуль привода четырехстороннего продольно-фрезерного станка С16-42

Модуль привода (рис. 9.) представляет собой комбинированный редуктор, состоящий из червячной пары 1,2 и двухрядной цепной передачи 3. Внутри качалок 4 смонтирована цепная передача, а на выходных валах установлены ролики 5. На верхней части корпуса имеется пробка 8 для заливки масла, в нижней части — сливная пробка 14. Сбоку корпуса расположен маслоуказатель 9.

ВНИМАНИЕ! Модуля привода заполняются маслом ТАД-17И. При получении нового станка, необходимо проверить уровень масла и при необходимости залить до уровня центра глазка. При наработке 200 часов, слить масло и залить минеральное для промывки редукторов в режиме холостого хода станка. После обкатки на холостом ходу в течение 1 часа, слить минеральное масло и залить рабочее масло – ТАД-17И до центра глазка.

ВНИМАНИЕ! Необходимо регулярно контролировать уровень масла в модулях привода, при необходимости произвести доливку до указанного уровня.

После первых 200 часов работы станка масло необходимо заменить!

Невыполнение указанных требований ведет к преждевременному износу червячного колеса и выходу модуля привода из строя.

Привод подачи

Привод подачи (рис. 10.) служит для сообщения механизму подачи двух скоростей движения 7 и 13 м/мин.

Он состоит из электродвигателя 1, двухручьевых шкивов 2 и 3, соединенных между собой клиновым ремнем 4. Натяжение ремня производится гайками 5. Для изменения скорости подачи необходимо ослабить натяжение ремня и переставить его на соседние ручьи. На рис. 10, механизм подачи настроен на скорость 13 м/мин.

ВНИМАНИЕ! Шлицевая группа привода подачи подлежит регулярной очистке от налипания древесной пыли и смол.

Особенности работы

При использовании четырехстороннего станка по дереву нужно соблюдать правила, указанные в инструкции. Нельзя обрабатывать детали, если их длина или толщина превышает показатели, предусмотренные правилами. Своевременно нужно выполнять профилактические работы, чтобы поддерживать нормальное состояние станка.

Работа будет иметь максимальную эффективность лишь в том случае, если соблюдать следующие правила эксплуатации:

Заранее рассчитывать скорость, с которой должна перемещаться обрабатываемая деталь. Если не выполнять это условие, то максимальной точности достичь не получится.- Отдельно заниматься регулированием каждого блока: отдельно следить как за процессом фрезерования, так и за строганием. При этом следует помнить о том, что работа этих двух блоков должна быть согласованной, иначе деталь не приобретет желаемую форму.

- Все отходы, которые появляются на месте работы, особенно образующиеся в области обработки, должны вовремя удаляться.

Настройка станка

Налаживая устройство на необходимую толщину, суппорты верхней ножной головки и верхних вальцов следует устанавливать по высоте посредством маховиков. Установить прижимные ролики помогают винты. Для регулировки ширины применяются боковые прижимы и вертикальный шпиндель. Наладить станок на нужный профиль можно, установив профильные ножи на головках.

Наладка четырехстороннего станка проходит в шесть этапов:

- Установка кромки стола и нижних вальцов на толщину, которая соответствует удаляемому слою древесины.

- Установка верхних вальцов по толщине обрабатываемой детали. При этом должен быть запас на прижим: обычно его делают равным 0,5 см.

- Установка ножей передних головок на уровне стола.

- Регулировка прижимных и верхних роликов по параметрам обрабатываемой детали. В прижимных должен быть запас на прижим — от 1,5 до 2 см, а в роликах — 0,5 см.

- Установка направляющей упорной линейки на расстоянии нескольких миллиметров от вертикальной головки. При этом должен сохраняться прямой угол с нижними вальцами.

- Проверка ножевых головок.

Электрооборудование станка

Общие сведения

Степень защиты электрооборудования станков — IР54, электродвигателей — IР44.

Электрооборудование станков предназначено для подключения к сети 3NPE 50Гц, 220/380 В.

Силовые токоприемники питаются от сети 50Гц, 220/380 В.

Цепи управления 50Гц, 110 В.

Цепи освещения и сигнализации 50Гц, 24 В.

К электрооборудованию станка относятся:

- электрошкаф с вводным автоматом, пультом управления, релейно-контактной и защитной аппаратурой;

- электродвигатели;

- концевые выключатели;

- светильники;

- дополнительная кнопка «Стоп»;

- соединительные провода и оболочки, в которых они проложены.

Управление станком осуществляется с помощью следующих органов:

- вводного автоматического выключателя с комбинированным расцепителем для подключения питающей сети (установлен на боковой стенке электрошкафа);

- пульта управления, на котором установлена аппаратура управления и контроля.

Защита силовых цепей от токов короткого замыкания и перегрузки производится автоматическими выключателями с комбинированными расцепителями, защита цепей освещения, управления сигнализации — плавкими предохранителями.

Выбор режима работы

Для исключения перегрузки э/двигателей привода фрез во время работы необходимо правильно установить величину снимаемого припуска с заготовки. Ее величина зависит от скорости подачи и породы древесины ( см. п. 10.4)

Для древесины хвойных пород максимальная величина припуска, снимаемого одной фрезой, состоит при скорости: 7 м/мин – 500 кв. мм, 13 м/мин – 275 кв. мм.

Например при обработке доски шириной 100 мм на скорости 7 м/мин толщина снимаемго слоя не должна превышать 5 мм. Подобным образом подбираются припуски для каждой из фрез.

При обработке твердых пород дерева величину припуска уменьшают на 10…20%.

Долговечность работы режущего инструмента и качество

Долговечность работы режущего инструмента и качество обработки изделий зависит от правильности его установки. Радиальное биение режущих кромок и торцевое биение фрез не должно превышать 0,05 мм.

При установке фрез следует обратить внимание на правильную установку ножей, на состояние цанговых патронов и проставных колец. Не допускается применение их с повышенным биением.

Основные критерии для выбора

Учитывая, что станок для комплексной деревообработки — оборудование дорогостоящее, при его выборе важно учитывать технические характеристики и все нюансы конструкции. Производительность оборудования зависит от:

- скорости и системы подачи бруса;

- степени обработки и габаритов.

Выбирая оптимальную модель станка, следует обращать внимание на:

- систему подачи заготовки. Она представлена набором валов с рифленой поверхностью. Чтобы минимизировать появление дефектов, должны быть обрезиненны элементы системы;

- конструкцию станины. В связи с тем, что чаще всего такое оборудование предназначено для обработки массивных изделий, станина должна выдерживать максимальные нагрузки. Наилучшим вариантом будет выбор чугунной;

- точность выполнения операции;

- трудоемкость настройки обрабатывающего блока. С такой задачей лучше всего справляются модели с ЧПУ. Фрезы и строгальные ножи настраиваются автоматически. Для этого следует запрограммировать станок.

Для того чтобы точно расположить заготовки относительно обрабатывающего центра, необходимо наличие системы датчиков. Кроме того, анализируя модель, следует учитывать стоимость комплектующих, степень удаленности обслуживающих центров производителя и условия гарантии.

Настройка станка на размер обрабатываемого изделия

Настройка станка на размер обрабатываемого изделия производится по шкалам, в порядке, расположения регулируемых механизмов и приспособлений в направлении подачи:

- боковые прижимы, расположенные на столе, устанавливаются на ширину заготовки;

- передний стол устанавливается на величину припуска, снимаемого нижней фрезой по шкале 31;

- нижняя фреза должна быть установлена так, чтобы верхняя плоскость столиков станины была касательной к окружности выступов ножей. Для поднастройки необходимо отпустить квадраты 18 на 2 оборота, переместить фрезу квадратом 17, затянуть квадраты 18 (здесь и далее см. рис. 1, 2);

- установить верхнюю фрезу квадратом 19, отпустив квадраты 20, на толщину обрабатываемой детали по шкале 32

- правая фреза устанавливается на величину съема по шкале 34. Для поднастройки необходимо отпустить зажим 26 и переместить фрезу квадратом 25;

- установить подвижную линейку 15 на величину припуска снимаемого правой фрезой, так, чтобы базовая поверхность линейки была касательной к окружности выступов ножей для цилиндрической фрезы и к образующей окружности ножей, расположенных на меньшем диаметре для профильных фрез. Базовая поверхность линейки должна быть параллельна базовой линейке 16. Настройку производить при помощи поверочной линейки (бруса);

- установить левую фрезу квадратом 23, отпустив зажим 24, на ширину обработанной детали по шкале 33. При этом нужно учесть, что истинный размер детали будет меньше на величину припуска снимаемого правой фрезой;

- установить боковые линейки 8, 9, 38 так, чтобы они надежно прижимали заготовку к базовым линейкам.

- станок в состоянии поставки настроен на работу фрезами диаметром 140 мм. При установке на станке фрез большего диаметра необходимо произвести дополнительную поднастройку: переместить механизм подачи 5 квадратом 14 так, чтобы плоскость проходящая через образующую подающих роликов, была ниже на 4-5 мм окружности режущих кромок верхней фрезы; установить прижимы 35, 36 на 2-3 мм ниже фрезы; установить прижим 37 так, чтобы он выступал на 2-3 мм от образующей левой фрезы.

- передние прижимы, левого и верхнего суппортов настраиваются так, чтобы носики прижимных элементов при прохождении заготовки поднимались на 5…7 мм, при перенастройке станка на другой типоразмер заготовок или замене режущего инструмента настройку произвести повторно;

Настройка станка на узкую заготовку

Снять по одному обрезиненному подающему ролику и на их место установить втулки С16-1А.00.028, снять планку 14 (рис.7)

Настройка станка при установке профильных фрез

Переместить в осевом направлении верхнюю фрезу квадратом 21, отпустив квадрат 22 на 2 оборота. Переместить в осевом направлении левую фрезу квадратом 27, последовательно отпустив зажим 24 и квадрат 28 на 2 оборота. Правая фреза настраивается аналогично.

Окончательная настройка станка на размер обрабатываемого изделия

После настройки производится пробная обработка одной заготовки и проверяется соответствие полученных размеров обработанной детали заданным. При необходимости производится поднастройка соответствующих суппортов.

После получения заданных размеров обрабатываемой детали все настраиваемые механизмы и приспособления тщательно закрепляются винтами, гайками и зажимными втулками с помощью соответствующих органов управления.

Регулирование станка

В процессе эксплуатации станка возникает необходимость в подрегулировке отдельных составных частей станка с целью восстановления их нормальной работы:

- натяжении ремней привода шпинделей суппортов производится винтом 10 рис.6

- натяжение ремня привода подачи производится гайками 5 рис.10

- подтяжка пружин верхних подающих роликов

- усилие прижима нижнего рифленого ролика регулируется винтом 1 рис.5

- усилие прижима подающих роликов регулируется гайками 10 рис.8

- регулирование нижнего гладкого ролика 11 рис.8 по высоте над уровнем столов производится эксцентриками 12 рис.8. Образующая ролика должна быть на 1…1,5 мм выше уровня стола.

«СТАРТ 4х160»

Размер изделия быстро регулируется по специальным линейкам перемещением правого и верхнего шпинделей (левый и нижний шпиндели регулируются в небольшом диапазоне для компенсации износа инструмента).

Подача заготовок происходит через мощный редуктор с помощью двух пар верхних и нижних, рифленых, разнесенных друг от друга рябух. Такое решение позволяет повысить надежность и точность подачи заготовок недостаточно хорошего качества и повышенной влажности (в отличие от рябух расположенных рядом).

.

Четырехсторонний станок «СТАРТ 4х160» комплектуется системой бесступенчатой регулировки скорости подачи, позволяющей оптимально подстраиваться под имеющийся материал для работы.

Точное положение заготовки в двух плоскостях обеспечивается специальными опорными пластинами, идущими практически по всей длине рабочего стола и парными подпружиненными роликами. Усилие прижима каждого ролика независимо регулируется в широком диапазоне. Парная конструкция роликов позволяет равномерно распределять прижимное усилие.

Точная шлифовка рабочих валов четырехстороннего станка «СТАРТ 4х160» гарантируют полное отсутствие торцевого и радиального биения инструмента.

Высокая скорость вращения шпинделей (4500 об/мин) позволяет добиться высокого качества чистовой поверхности. Опционально возможна установка верхнего шпинделя со скоростью вращения 6000 об/мин.

Станок строгальный четырехсторонний «СТАРТ 4х160» оборудован системой защиты от обратного выброса заготовки.

Станина сконструирована таким образом, что обеспечивает удобный доступ ко всем важным узлам станка, имея при этом необходимую жесткость, исключающую вибрации при работе.

Рабочая поверхность стола изготовлена из особо прочной стали, что увеличивает срок ее службы, а также дополнительно отшлифована для минимизации сопротивления подаче и повышения точности обработки.

Срок службы рабочей поверхности составляет не менее 10-15 лет, однако, при необходимости, эта деталь может быть заменена отдельно от остального оборудования. Сменная рабочая поверхность стола делает срок эксплуатации станка практический неограниченным, в отличие от аналогов, где рама станка и его рабочая поверхность составляют единое целое.

Управление электрическими системами станка вынесено на независимый мобильный пульт.

Станок может быть оборудован специальным приемным столом, с точной регулировкой по высоте. Правильно подобранная высота приемного стола позволит избежать «подрезания» в конце заготовки.

Компактные габариты и небольшая масса станка делают его достаточно мобильным и легким в установке.

Максимально упрощенная, но грамотно продуманная конструкция обеспечивает его высокую надежность.

Особенности разборки и сборки при ремонте

Замена плоских приводных ремней

ВНИМАНИЕ! На станке установлены плоские приводные ремни одностороннего направленного движения. При их замене, необходимо установить ремень таким образом, чтобы направление движения ремня, указанное на нем стрелкой, соответствовало направлению вращения шпинделя.

Замена плоских приводных ремней на суппортах должна производиться с учетом следующих рекомендаций:

Для надежной работы плоскоременных передач приводов шпинделей станка в процессе его эксплуатации проскальзывание ремней на шкивах в момент пуска и во время работы недопустимо.

В случае ослабления натяга и проскальзывания ремня необходимо немедленно произвести его натяжку до устранения проскальзывания.

При замене плоского приводного ремня на новый на приводах шпинделей необходимо:

- На прямолинейном участке ремня, уложенного на ровную плоскую поверхность, нанести две метки маркером на расстоянии 200 мм по внутренним границам меток.

- Установить ремень на шкивы привода, обеспечив минимальный предварительный натяг его таким образом, чтобы ветви прямых участков не имели провисания.

- Произвести замер фактического расстояния между внутренними границами нанесенных меток.

- Произвести натяг ремня до увеличения размера между маркерами на величину Δ = 2 мм. Произвести пуск привода. Ремень не должен проскальзывать в момент пуска.

Преимущества и недостатки оборудования

Работа станка

Одним из несомненных положительных качеств эксплуатации четырехсторонних деревообрабатывающих станков являются высокие показатели производительности. Для достижения оптимального результата в конструкции должен присутствовать блок числового программного управления.

В этом случае влияние человеческого фактора будет минимальным. Обязательным является выполнение условий по корректному составлению программы, а также точный замер обрабатываемой заготовки. Четырехсторонний станок в оптимальной комплектации рассчитан для обработки квадратного (прямоугольного) бруса или цилиндрических заготовок. Фрезерование или фугование листовых материалов может выполняться максимум с двух сторон.

К особенностям эксплуатации оборудования подобного типа можно отнести следующие факторы:

- предварительный расчет скорости движения заготовки по станине. Это необходимо для обеспечения максимальной точности обработки;

- регулировка каждого отдельного блока фрезерования или фугования, а также согласованность их функционирования друг с другом;

- своевременное удаление отходов производства из зоны обработки.

Основным недостатком четырехсторонних деревообрабатывающих станков является их высокая стоимость, а также сложность наладки. Но в условиях производственных линий эти показатели не являются существенным.

Для автоматизации рабочего процесса установка должна быть укомплектована линией автоматической подачи заготовок. Дополнительно этот блок может выполнять функцию позиционирования детали относительно обрабатывающих инструментов.

Технические характеристики строгального станка С16-42

| Наименование параметра | С16-42 | С25-5А | С25-4А |

| Основные параметры станка | |||

| Ширина обрабатываемого материала (при фрезах Ø140), мм | 32..160 | 32..260 | 50..250 |

| Толщина обрабатываемого материала, мм | 10..100 | 12..160 | 12..230 |

| Наименьшие размеры обработанного изделия (ширина х толщина) (при фрезах Ø140), мм | 30 х 8 | 30 х 10 | 45 х 10 |

| Минимальная длина одиночной заготовки, мм | 400 | 700 | 700 |

| Наибольшая толщина обрабатываемого материала при продольной распиловки, мм | — | 60 | — |

| Наибольший припуск при обработке цилиндрическими фрезами (на 1-м шпинделе), мм | 8 | 7 (8) | 7 |

| Наибольшая глубина обрабатываемого профиля, мм | 20 | 30 | 30 |

| Количество суппортов (шпинделей) | 4 | 5 | 4 |

| Скорость подачи обрабатываемой заготовки (бесступенчатая), м/мин | 7..13 | 7..35 | 7..35 |

| Диаметры шпинделей нижнего, верхнего и калевочного, мм | 40h6 | 50h6 | 50h6 |

| Диаметры шпинделей правого и левого, мм | 40h6 | 40h6 | |

| Частота вращения ножевых головок (фрез), об/мин | 6000 | 5600 | 5600 |

| Торможение шпинделей электродинамическое, постоянным током | Да | Да | Да |

| Диаметр цилиндрических фрез, мм | 140 | 125..140 | 125..140 |

| Диаметр профильных фрез на вертикальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Диаметр профильных фрез на горизонтальных шпинделях, мм | 180 | 110..200 | 140..203 |

| Наибольший диаметр пил, устанавливаемых на шпиндель калевочного суппорта, мм | — | 250 | — |

| Электрооборудование станка | |||

| Род тока питающей сети | 380В 50Гц | 380В 50Гц | 380В 50Гц |

| Количество электродвигателей на станке, шт | 5 | 7 | 7 |

| Электродвигатель привода нижнего, правого, левого (1,2,3), кВт (об/мин) | 4,0 (3000) | 7,5 () | 7,5 () |

| Электродвигатель привода верхнего и калёвочного суппорта (4,5), кВт (об/мин) | 4,0 (3000) | 11 (3000) | 11 (3000) |

| Электродвигатель привода подачи, кВт (об/мин) | 1,5 (1000) | 4,0 (750) | 4,0 (750) |

| Электродвигатель подъёма траверсы, кВт (об/мин) | — | 1,1 (1000) | 1,1 (1000) |

| Установленная мощность: кВт | 17,5 | 49,6 | 49,1 |

| Габарит и масса станка | |||

| Габарит станка (длна х ширина х высота), мм | 2455 х 1250 х 1400 | 4770 х 1560 х 1870 | 3150 х 1315 х 1570 |

| Масса станка, кг | 1800 | 5200 | 4200 |

- Станок строгальный четырёхсторонний модели С16-42. Руководство по эксплуатации С16-42.00.000 РЭ,

- Амалицкий В.В. Деревообрабатывающие станки и инструменты, 2002

- Афанасьев А.Ф. Резьба по дереву, Техника, Инструменты, Изделия, 2014

- Бобиков П.Д. Мебель своими руками, 2004

- Борисов И.Б. Обработка дерева, 1999

- Джексон А., Дэй Д. Библия работ по дереву, 2015

- Золотая книга работ по дереву для владельца загородного участка, 2015

- Ильяев М.Д. Резьба по дереву, Уроки мастера, 2015

- Комаров Г.А. Четырехсторонние продольно-фрезерные станки для обработки древесины, 1983

- Кондратьев Ю.Н., Питухин А.В… Технология изделий из древесины, Конструирование изделий и расчет материалов, 2014

- Коротков В. И. Деревообрабатывающие станки, 2007

- Лявданская О.А., Любчич В.А., Бастаева Г.Т. Основы деревообработки, 2011

- Любченко В.И. Рейсмусовые станки для обработки древесины, 1983

- Манжос Ф.М. Дереворежущие станки, 1974

- Расев А.И., Косарин А.А. Гидротермическая обработка и консервирование древесины, учебное пособие, 2010

- Рыженко В.И. Полная энциклопедия художественных работ по дереву, 2010

- Рыкунин С.Н., Кандалина Л.Н. Технология деревообработки, 2005

- Симонов М.Н., Торговников Г.И. Окорочные станки, 1990

- Соловьев А.А., Коротков В.И. Наладка деревообрабатывающего оборудования, 1987

- Суханов В.Г. Круглопильные станки для распиловки древесины, 1984

- Фокин С.В., Шпортько О.Н. Деревообработка, Технологии и оборудование, 2017

- Хилтон Билл Работы по дереву, Полное руководство по изготовлению стильной мебели для дома, 2017

Список литературы:

Связанные ссылки. Дополнительная информация

- Справочник деревообрабатывающих станков

- Справочник производителей деревообрабатывающих станков и оборудования

- Справочник производителей бытовых деревообрабатывающих станков

- Справочник производителей рубильных машин

- Классификация деревообрабатывающих станков

- Станки для продольного раскроя пиломатериалов

- Лесопильные рамы. Классификация

- Пиломатериалы. Основные понятия. Термины и определения

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Покупка станка

Продольно-фрезерный станок

можно приобрести в строительных специализированных магазинах, но лучше купить его напрямую у производителя (если речь идет об отечественных производителях). Можно оборудование взять в аренду или приобрести в рассрочку.

Перед тем как приобрести технику, необходимо обратить внимание на нижеследующие основные моменты:

- производительность;

- точность;

- надежность эксплуатации;

- наличие сервисного обслуживания;

- цена оборудования.

Если четырехсторонний станок по дереву будет дополнением к уже работающей линии, важно учитывать его размеры. Во время покупки необходимо учитывать технические параметры и сочетание различных вариантов обработки, массу оборудования и скорость работы.

Некоторые фирмы, предоставляющие такое оборудование, еще мало известны. Цена на их продукцию сравнительно низкая, а качество надлежащее

. Например, немецкий бренд Beaver. Стоимость их изделий невысокая благодаря тому, что производство размещено в Тайвани и Китае. Но части сборки изготавливают в Германии.

Выбирая оборудование, не стоит рассматривать дешевые модели китайского изготовления. Следует учитывать, что на них будет очень сложно отыскать запасные части.