Понятие твердости

Твердость – свойство материалов, характеризующее способность проникновения одного, более твердого, тела в другое. Также эта характеристика определяет устойчивость к пластической деформации или разрушению поверхностных слоев при оказании сильного давления.

Измеряется показатель в самых различных единицах в зависимости от применяемого метода.

Все методы определения твердости материалов можно разделить на несколько основных групп:

- Статические. Подобные методы характеризуются тем, что нагрузка постепенно возрастает. Время выдержки может быть разным — все зависит от особенностей применяемого метода.

- Динамические характеризуются тем, что нагрузка на образец подается с определенной кинетической энергией. При этом показатель твердости является менее точным, так как при динамической нагрузке возникает определенная отдача из-за упругости материала. Результаты подобных испытаний зачастую называют твердостью материалов при ударе.

- Кинетические основаны на непрерывной регистрации показателей во время проведения испытаний, что позволяет получить не только конечный, но и промежуточный результат. Для этого применяется специальное оборудование.

Измерение твердости инструмента

Кроме этого, классификация методов определения твердости проводится по принципу приложенной нагрузки. Выделяют следующие способы испытания образца:

- Вдавливание является на сегодняшний день наиболее распространенным способом определения рассматриваемого показателя.

- При отскоке проводится замер того, как высоко боек отлетит от поверхности испытуемого образца. В данном случае просчет твердости проводится по показателю сопротивления упругой деформации. Методы подобного типа довольно часто применяются для контроля качества прокатных валиков и изделий с большими размерами.

- Методы, основанные на царапании и резании, сегодня применяются крайне редко. Были они разработаны два столетия назад.

Как правило, в твердомерах есть деталь, которая оказывает воздействие на испытываемую заготовку. Примером можно назвать стальные шарики различного диаметра и алмазные наконечники с формой пирамиды. Некоторые из применяемых на сегодняшний день методов рассмотрим подробнее.

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

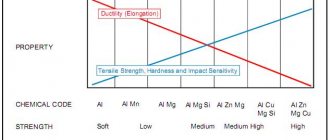

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

- железные сплавы – в среднем 30 кгс/мм2;

- медные и никелевые составы – 10 кгс/мм2;

- алюминий, магний и их производные – 5 кгс/мм2.

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм. Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение. Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

- A – свидетельствует о том, что испытания проводились с помощью конуса из алмаза с углом вершины в 120 градусов под прилагаемой нагрузкой в 50 – 60 кг.

- В – говорит о шарике в одну шестнадцатую дюйма, который направляют к поверхности под весом в 90 – 100 кг.

- С – используется аналогичный конус, как при маркировке А, но увеличенное воздействие в 140 – 150 кг.

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Измерение твердости по Бринеллю

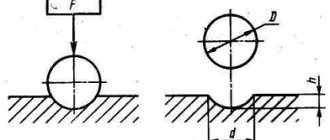

Чаще всего проводится измерение твердости по Бринеллю. Этот метод регламентирован ГОСТ 9012. К особенностям испытания металлов и сплавов подобным методом можно отнести следующие моменты:

- В качестве тела, которое будет оказывать воздействие на испытуемый образец, используется стальной шарик.

- Для тестирования применяется шарик с определенным диаметром, который изготавливается из закаленной стали. К нему прилагается постоянно нарастающая нагрузка.

- Главным условие применения этого метода тестирования металлов и сплавов является то, что шарик должен изготавливается из более твердого материала, чем испытуемый образец.

- После завершения теста проводится измерение полученного отпечатка на поверхности.

- Данный способ позволяет получить данные, которые указываются в HB. Именно это обозначение сегодня встречается чаще других в различной справочной документации.

- Для удобства применения данного способа были созданы специальные таблицы, которые основаны на зависимости диаметрального размера шарика, твердости и полученного отпечатка.

Измерение по методу Бринеллю

Стоит учитывать, что по Бринеллю не рекомендуется тестировать стали и сплавы, твердость которых превышает значение 450HB. Цветные металлы должны обладать показателем ниже 200 HB.

В каких единицах измеряется твердость металла

Особенность данной характеристики в том, что в зависимости от метода, которым проводили замер, меняется и классическое обозначение. Так как параметр нельзя причислить к основным физическим шкалам, таким как расстояние, скорость, масса, сила, то и единого стандарта нет в так называемой системе СИ.

Если исследователь применяет один из наиболее стандартных способов, предложенный Бриннелем, о котором мы подробнее расскажем ниже, то результат будет записан в кгс/мм2, то есть в килограмм-силах, деленных на квадратный миллиметр. По шкале измерения твердости металлов можно сказать о классических примерах и их показателях в соотношении друг с другом:

- железные сплавы – в среднем 30 кгс/мм2;

- медные и никелевые составы – 10 кгс/мм2;

- алюминий, магний и их производные – 5 кгс/мм2.

Так делаем вывод, что железо в 6 раз тверже, чем мягкое алюминиевое соединение.

Второй популярный метод изобрел Роквелл. Согласно ему, одно условное значение (у.е.) равно перемещению конуса на 2 мкм. Если маркируется по данному варианту, то сперва проставляется индексация, затем одна из трех букв – А, В, С и цифровое значение. Если вы видите на заготовке твердость материала НВ, то это единицы измерения по Роквеллу. Также индексом могут быть отмечены детали под маркировкой HR, а после 1 из трех букв:

- A – свидетельствует о том, что испытания проводились с помощью конуса из алмаза с углом вершины в 120 градусов под прилагаемой нагрузкой в 50 – 60 кг.

- В – говорит о шарике в одну шестнадцатую дюйма, который направляют к поверхности под весом в 90 – 100 кг.

- С – используется аналогичный конус, как при маркировке А, но увеличенное воздействие в 140 – 150 кг.

Дальше идет цифра, которая уже указывает на то, какая вмятина образовалась.

И еще один вариант того, в чем измеряется твердость стали, – цифры плюс буквы HV. Такое измерение предлагает Виккерс. В то время как по методике Шора можно увидеть такие записи – 90 HSD.

Измерение твердости по Виккерсу

Также выделяют метод измерения твердости по Виккерсу, который регламентирован ГОСТ 2999. Получил он распространение при определении твердости деталей и заготовок, который имеют небольшую толщину. Кроме этого, он может применяться для измерения твердости деталей, имеющих поверхностный твердый слой.

К особенностям этого способа тестирования образца можно отнести нижеприведенные моменты:

- Применяется так называемый алмазный наконечник, который имеет форму пирамиды с четырьмя гранями и равными сторонами.

- Выбирается определенное время выдержки.

- После того, как снимается нагрузка, проводится измерение размеров диагоналей получившегося отпечатка и вычисляется среднее арифметическое значение.

- Величина прилагаемой нагрузки регламентирована, может выбираться в зависимости от типа тестируемого материала.

- Полученные результаты в ходе проведения исследований обозначаются HV.

Метод Виккерса

В некоторых случаях после полученного значения указывается время выдержки и величина прилагаемой нагрузки, что позволяет с большей точностью определить значение твердости.

Как определить твердость металла: методы

Для его измерения существует много способов. Для получения наиболее точного результата используют сразу несколько методик. Ознакомимся с ними поближе:

по Бринеллю. Данное исследование заключается в том, что в заготовку вдавливается специальный шарик. После этого, по оставшемуся на железе следу, с помощью математических алгоритмов вычисляют его механический коэффициент.

по Роквеллу. В данном случае также используется шарик или алмазный конус. Параметр определяется с помощью расчетов или выводится на шкалу.

по Виккерсу. Данный способ является наиболее аккуратным и точным методом измерения. Для проведения исследований используется пирамидообразный наконечник, выполненный из алмаза.

Измерение твердости по Роквеллу

Данный метод регламентируется ГОСТ 9013. Для его проведения используется специальный прибор для измерения твердости, который позволяет создать две последовательные нагрузки, прилагаемые к поверхности образца. К особенностям проведения подобного теста можно отнести:

- Сначала оказывается предварительная нагрузка, после чего добавляется вторая.

- После выдержки под общей нагрузкой в течении 3-5 секунд вторая снимается, проводится замер глубины отпечатка, затем снимается предварительная нагрузка.

- Измерение полученных данных проводится в условных единицах, которые равны осевому смещению индикатора на 0,002.

- Определяется число твердости по Роквеллу по специальной шкале прибора.

- Форма применяемого индикатора может существенно отличаться. Именно поэтому было введено несколько типов измерительных шкал, которые соответствуют определенной форме индикатора.

- Для обозначения полученной величины могут применяться обозначения HIRA, HRC, HRB. Они соответствуют форме применяемого индикатора и шкалы обозначения.

Принцип измерения твердости по Роквеллу

В качестве индикатора могут использоваться стальной шарик и два алмазных конуса различного размера. Этот метод измерения твердости закаленных деталей проводится только при применении алмазного конуса меньшего размера, предварительная оказываемая нагрузка составляет 10 кгс, основная 50 кгс. За счет предварительной нагрузки исключается вероятность того, что из-за упругости материала полученные значения будут менее точными. Кроме этого, предварительная нагрузка позволяет проводить измерение твердости металлов и сплавов, которые прошли предварительную термическую обработку.

Методы испытания механических свойств металлов

Механические свойства металлов (прочность, упругость, пластичность, вязкость), как и другие свойства, являются исходными данными при проектировании и создании различных машин, механизмов и сооружений.

Методы определения механических свойств металлов делятся на следующие группы:

· статические, когда нагрузка возрастает медленно и плавно (испытания на растяжение, сжатие, изгиб, кручение, твердость);

· динамические, когда нагрузка возрастает с большой скоростью (испытания на ударный изгиб);

· циклические, когда нагрузка многократно изменяется (испытание на усталость);

· технологические — для оценки поведения металла при обработке давлением (испытания на изгиб, перегиб, выдавливание).

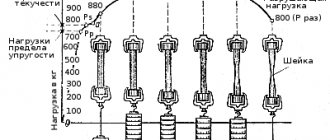

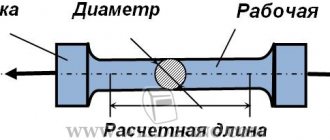

Испытания на растяжение (ГОСТ 1497-84) проводятся на стандартных образцах круглого или прямоугольного сечения. При растяжении под действием плавно возрастающей нагрузки образец деформируется до момента разрыва. Во время испытания образца снимают диаграмму растяжения (рис. 1.36, а), фиксирующую зависимость между действующей на образец силой Р, и вызванной ею деформацией Δl (Δl — абсолютное удлинение).

Рис. 1.36. Диаграмма растяжения низкоуглеродистой стали (а) и зависимость между напряжением и относительным удлинением (б)

Вязкость (внутреннее трение) — способность металла поглощать энергию внешних сил при пластической деформации и разрушении (определяется величиной касательной силы, приложенной к единице площади слоя металла, подлежащего сдвигу).

Пластичность — способность твердых тел необратимо деформироваться под действием внешних сил.

При испытании на растяжение определяют:

· σв — границу прочности, МН/м2 (кг/мм2):

где Рb — наибольшая нагрузка; F0 — начальная площадь сечения образца;

· σпц — границу пропорциональности, МН/м2 (кг/мм2):

где Pпц — нагрузка, соответствующая границе пропорциональности;

· σпр — границу упругости, МН/м2 (кг/мм2):

где Рпр — нагрузка, соответствующая границе упругости (при σпр остаточная деформация соответствует 0,05-0,005 % начальной длины);

· σт — границу текучести, МН/м2 (кг/мм2):

где Рт — нагрузка, соответствующая границе текучести, Н;

· δ — относительное удлинение, %:

где l0 — длина образца до разрыва, м; l1 — длина образца после разрыва, м;

· ψ — относительное сужение, %:

где F0 — площадь сечения до разрыва, м2; F — площадь сечения после разрыва, м2.

Испытания на твердость

Твердость — это сопротивление материала проникновению в него другого, более твердого тела. Из всех видов механического испытания определение твердости является самым распространенным.

Испытания по Бринеллю (ГОСТ 9012-83) проводятся путем вдавливания в металл стального шарика. В результате на поверхности металла образуется сферический отпечаток (рис. 1.37, а).

Твердость по Бринеллю определяется по формуле:

где P — нагрузка на металл, Н; D — диаметр шарика, м; d — диаметр отпечатка, м.

Чем тверже металл, тем меньше площадь отпечатка.

Диаметр шарика и нагрузку устанавливают в зависимости от исследуемого металла, его твердости и толщины. При испытании стали и чугуна выбирают D = 10 мм и P = 30 кН (3000 кгс), при испытании меди и ее сплавов D = 10 мм и P = 10 кН (1000 кгс), а при испытании очень мягких металлов (алюминия, баббитов и др.) D = 10 мм и P = 2,5 кН (250 кгс). При испытании образцов толщиной менее 6 мм выбирают шарики с меньшим диаметром — 5 и 2,5 мм. На практике пользуются таблицей перевода площади отпечатка в число твердости.

Метод Бринелля не рекомендуется применять для металлов твердостью более НВ 450 (4500 МПа), поскольку шарик может деформироваться, что исказит результаты испытаний.

Испытания по Роквеллу (ГОСТ 9013-83). Проводятся путем вдавливания в металл алмазного конуса (α = 120°) или стального шарика (D = 1,588 мм или 1/16″, рис. 1.37, б). Прибор Роквелла имеет три шкалы — В, С и А. Алмазный конус применяют для испытания твердых материалов (шкалы С и А), а шарик — для испытания мягких материалов (шкала В). Конус и шарик вдавливают двумя последовательными нагрузками: предварительной Р0 и общей Р:

Р = Р0 + Р1,

где Р1 — основная нагрузка.

Предварительная нагрузка Р0 = 100 Н (10 кгс). Основная нагрузка составляет 900 Н (90 кгс) для шкалы В; 1400 Н (140 кгс) для шкалы С и 500 Н (50 кгс) для шкалы А.

Рис. 1.37. Схема определения твердости: а — по Бринеллю; б — по Рoквеллу; в — по Виккерсу

Твердость по Роквеллу измеряют в условных единицах. За единицу твердости принимают величину, которая соответствует осевому перемещению наконечника на расстояние 0,002 мм.

Твердость по Роквеллу вычисляют следующим способом:

НR = 100 – e (шкалы А и С); НR = 130 – e (шкала В).

Величину e определяют по формуле:

,

где h — глубина проникновения наконечника в металл под действием общей нагрузки Р (Р =Р0+ Р1); h0 — глубина проникновения наконечника под действием предварительной нагрузки Р0.

В зависимости от шкалы твердость по Роквеллу обозначают НRВ, НRС, НRА.

Испытания по Виккерсу (ГОСТ 2999-83). В основе метода — вдавливание в испытываемую поверхность (шлифованную или даже полированную) четырехгранной алмазной пирамиды (α = 136°) (рис. 1.37, в). Метод используется для определения твердости деталей малой толщины и тонких поверхностных слоев, имеющих высокую твердость.

Твердость по Виккерсу:

где Р — нагрузка на пирамиду, Н; d — среднее арифметическое двух диагоналей отпечатка, измеренных после снятия нагрузки, м.

Число твердости по Виккерсу определяют по специальным таблицам по диагонали отпечатка d. При измерении твердости применяют нагрузку от 10 до 500 Н.

Микротвердость (ГОСТ 9450-84). Принцип определения микротвердости такой же, как и по Виккерсу, согласно соотношению:

Метод применяется для определения микротвердости изделий мелких размеров и отдельных составляющих сплавов. Прибор для измерения микротвердости — это механизм вдавливания алмазной пирамиды и металлографический микроскоп. Образцы для измерений должны быть подготовлены так же тщательно, как микрошлифы.

Испытание на ударную вязкость

Для испытания на удар изготавливают специальные образцы с надрезом, которые затем разрушают на маятниковом копре (рис. 1.39). Общий запас энергии маятника будет расходоваться на разрушение образца и на подъем маятника после его разрушения. Поэтому если из общего запаса энергии маятника отнять часть, которая тратится на подъем (взлет) после разрушения образца, получим работу разрушения образца:

K = Р(h1 – h2)

или

K = Рl(соs β – соs α), Дж (кг·м),

де P — масса маятника, Н (кг); h1 — высота подъема центра масс маятника до удара, м; h2 — высота взлета маятника после удара, м; l — длина маятника, м; α, β — углы подъема маятника соответственно до разрушения образца и после него.

Рис. 1.39. Испытание на ударную вязкость: 1 — маятник; 2 — нож маятника; 3 — опоры

Ударную вязкость, т. е. работу, затраченную на разрушение образца и отнесенную к поперечному сечению образца в месте надреза, определяют по формуле:

, МДж/м2 (кг·м/см2),

где F — площадь поперечного сечения в месте надреза образца, м2 (см2).

Для определения KС пользуются специальными таблицами, в которых для каждого угла β определена величина работы удара K. При этом F = 0,8 · 10–4 м2.

Для обозначения ударной вязкости добавляют и третью букву, указывающую на вид надреза на образце: U, V, Т. Запись KСU означает ударную вязкость образца с U-образным надрезом, KСV — с V-образным надрезом, а KСТ — с трещиной (рис. 1.40).

Рис. 1.40. Виды надрезов на образцах для испытания на ударную вязкость: а — U-образный надрез (KCU); б — V-образный надрез (KСV); в — надрез с трещиной (KСТ)

Испытание на усталость (ГОСТ 2860-84). Разрушение металла под действием повторных или знакопеременных напряжений называется усталостью металла. При разрушении металла вследствие усталости на воздухе излом состоит из двух зон: первая зона имеет гладкую притертую поверхность (зона усталости), вторая — зона долома, в хрупких металлах она имеет грубокристаллическое строение, а в вязких — волокнистое.

При испытании на усталость определяют границу усталости (выносливости), т. е. то наибольшее напряжение, которое может выдержать металл (образец) без разрушения заданное число циклов. Самым распространенным методом испытания на усталость является испытание на изгиб при вращении (рис. 1.41).

Рис. 1.41. Схема испытания на изгиб при вращении: 1 — образец; Р — нагрузка; Мвиг — изгибающий момент

Применяют следующие основные виды технологических испытаний (проб).

Проба на изгиб (рис. 1.42) в холодном и горячем состоянии — для определения способности металла выдерживать заданный изгиб; размеры образцов — длина l = 5а + 150 мм, ширина b = 2а (но не менее 10 мм), где а — толщина материала.

Рис. 1.42. Технологическая проба на изгиб: а — образец до испытания; б — загиб до определенного угла; в — загиб до параллельности сторон; г — загиб до соприкосновения сторон

Проба на перегиб предусматривает оценку способности металла выдерживать повторный изгиб и применяется для проволоки и прутков диаметром 0,8—7 мм из полосового и листового материала толщиной до 55 мм. Образцы сгибают попеременно направо и налево на 90° с равномерной — около 60 перегибов в минуту — скоростью до разрушения образца.

Проба на выдавливание (рис. 1.43) — для определения способности металла к холодной штамповке и вытягиванию тонкого листового материала. Состоит в продавливании пуансоном листового материала, зажатого между матрицей и зажимом. Характеристикой пластичности металла является глубина выдавливания ямки, что соответствует появлению первой трещины.

Рис. 1.43. Испытание на выдавливание: 1 — лист; h — мера способности материала к вытяжке

Проба на навивку проволоки диаметром d ≤ 6 мм. Испытание состоит в навивке 5—6 плотно прилегающих по винтовой линии витков на цилиндр заданного диаметра. Выполняется только в холодном состоянии. Проволока после навивки не должна иметь повреждений.

Проба на искру используется при необходимости определения марки стали при отсутствии специального оборудования и маркировки.

Измерение твердости по Шору

Метод определения твердости по Шору применяется для тестирования прокатных валиков на момент их изготовления. Кроме этого, проверка рассматриваемого показателя может проводиться при эксплуатации валиков на прокатных станках, так как из-за оказываемого воздействия структура металла может изменяться, ухудшая эксплуатационные качества. Регламентирован метод Шора ГОСТ 23273.

Шкала твердости по Шору

Рассматривая измерение твердости по Шору, следует отметить следующие моменты:

- В отличие от предыдущих способов, рассматриваемый основан на свободном падении алмазного индикатора на тестируемую поверхность с определенной высоты. Для тестирования применяется специальное оборудование, которое позволяет фиксировать точно высоту отскока.

- Масса применяемого бойка с алмазным наконечником составляет 36 грамм. Этот показатель важен, так как учитывается при проводимых расчетах.

- Твердость определяется по высоте отскока, измерение проводится в условных единицах. Падение образца на поверхность происходит с образованием небольшого углубления, а упругость приводит к обратному отскоку. Этот метод хорош тем, что позволяет проводить тестирование образцов, которые прошли предварительную термическую обработку. При постепенном вдавливании возникающая нагрузка может стать причиной деформирования используемого наконечника или шарика. В этом случае вероятность их деформации весьма мала.

- За 100 единиц твердости в этом случае принято считать высоту отскока 13,6 мм с возможностью небольшого отклонения в большую или меньшую сторону. Этот показатель можно получить при тестировании углеродистой стали, прошедшей процесс закалки. В качестве обозначения применяется аббревиатура HSD.

Сегодня этот способ измерения твердости применяется довольно редко из-за высокой погрешности и сложности замера высоты отскока байка от тестируемой поверхности.

Как ранее было отмечено, существует довольно большое количество методов измерения рассматриваемого показателя. Однако из-за сложности проведения тестов и большой погрешности многие уже не применяются.

В некоторых случаях проводится тестирование на микротвердость. Для измерения этого показателя прилагается статическая нагрузка к телу с формой пирамиды, и оно входит в испытуемые образец. Время выдержки может варьироваться в большом диапазоне. Показатель вычисляется примерно так же, как при методе Виккерса.

Твёрдость металлов

Твёрдость металлов – наиболее глубоко изученное и стандартизированное международной практикой измерение твёрдости. Наиболее распространены следующие методы:

Измерение твёрдости металлов по Бринеллю (твердомеры)

Один из старейших методов, твёрдость определяется по диаметру отпечатка, оставляемому металлическим шариком, вдавливаемым в поверхность. Обозначается HB, где H — Hardness (твёрдость, англ.), B — Brinell (Бринелль, англ.)

Измерение твёрдости металлов по Роквеллу (твердомеры)

Это самый распространённый из методов начала XX века, твёрдость определяется по относительной глубине вдавливания металлического шарика или алмазного конуса в поверхность тестируемого материала. Обозначается HR, где H — Hardness (твёрдость, англ.), R — Rockwell (Роквелл, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HRA, HRB, HRC и т.д.

Измерение твёрдости металлов по Виккерсу (твердомеры и микротвердомеры)

Самая широкая по охвату шкала, твёрдость определяется по площади отпечатка, оставляемого четырёхгранной алмазной пирамидкой, вдавливаемой в поверхность. Обозначается HV, где H — Hardness (твёрдость, англ.), V — Vickers (Виккерс, англ.).

Измерение твёрдости металлов по Шору (твердомеры и склероскопы)

Данный метод крайне редко используется, твёрдость определяется по высоте отскока бойка от поверхности. Обозначается HS, где H — Hardness (твёрдость, англ.), S — Shore (Шор, англ.), а 3-й буквой идёт обозначение типа шкалы, напр. HSD

Измерение твёрдости металлов по Либу (твердомеры)

Это самый широко применяемый на сегодня метод в мире, твёрдость определяется как отношение скоростей до и после отскока бойка от поверхности. Обозначается HL, где H — Hardness (твёрдость, англ.), L — Leeb (Либ, англ.), а 3-й буквой идёт обозначение типа датчика, напр. HLD, HLC и т.д.

Соотношение значений твердости

При выборе метода измерения твердости поверхности следует учитывать, что между полученными данными нет никакой связи. Другими словами, выполнить точный перевод одной единицы измерения в другую нельзя. Применяемые таблицы зависимости не имеют физического смысла, так как они эмпирические. Отсутствие зависимости также можно связать с тем, что при тестировании применяется разная нагрузка, различные формы наконечников.

Существующие таблицы следует применять с большой осторожностью, так как они дают только приблизительные результаты. В некоторых случаях рассматриваемый перевод может оказаться весьма точным, что связано с близкими физико-механическими свойствами испытуемых металлов.

В заключение отметим, что значение твердости связано со многими другими механическими свойствами, к примеру, прочностью, упругостью и пластичностью. Поэтому для определения основных свойств металла довольно часто проводят измерение именно твердости. Однако прямой зависимости между всеми механическими свойствами металлов и сплавов нет, что следует учитывать при проведении измерений.

Твердость основных металлов и сплавов

Измерение значения твердости проводится на готовых деталях, отправляющихся на сборку. Контроль производится на соответствие чертежу и технологическому процессу. На все основные материалы уже составлены таблицы значений твердости как в исходном состоянии, так и после термической обработки.

Цветные металлы

Твердость меди по Бринеллю составляет 35 НВ, значения латуни равны 42-60 НВ единиц в зависимости от ее марки. У алюминия твердость находится в диапазоне 15-20 НВ, а у дюралюминия уже 70НВ.

Черные металлы

Твердость по Роквеллу чугуна СЧ20 HRC 22, что соответствует 220 НВ. Сталь: инструментальная – 640-700 НВ, нержавеющая – 250НВ.

Для перевода из одной системы измерения в другую пользуются таблицами. Значения в них не являются истинными, потому что выведены империческим путем. Не полный объем представлен в таблице.

| HB | HV | HRC | HRA | HSD |

| 228 | 240 | 20 | 60.7 | 36 |

| 260 | 275 | 24 | 62.5 | 40 |

| 280 | 295 | 29 | 65 | 44 |

| 320 | 340 | 34.5 | 67.5 | 49 |

| 360 | 380 | 39 | 70 | 54 |

| 415 | 440 | 44.5 | 73 | 61 |

| 450 | 480 | 47 | 74.5 | 64 |

| 480 | 520 | 50 | 76 | 68 |

| 500 | 540 | 52 | 77 | 73 |

| 535 | 580 | 54 | 78 | 78 |

Значения твердости, даже если они производятся одним и тем же методом, зависят от прилагаемой нагрузки. Чем меньше нагрузка, тем выше показания.