Механическая резка

В этом случае обрабатываемая металлическая заготовка разделяется в процессе прямого контакта с режущим инструментом. Последний производится из металлов большей твёрдости.

Процесс может происходить с применением ручного инструмента или специальных станков.

В первом случае мастер использует:

- Ножницы с режущими кромками нескольких видов: для прямого или криволинейного реза, зеркальные и прямые пальцевого типа

Существуют стационарные модели, у которых одно из лезвий закреплено в верстаке, а второе является подвижным.

- Пилы разных конструкций

| Ручные | для работы ставятся в раму С-образной формы |

| Дисковые | могут иметь ручной или электропривод |

| Торцевые | рассчитаны на резы под нужными углами |

| Маятниковые | отличаются твёрдосплавными торцевыми напайками |

| Циркуляционные | рабочий торец имеет твёрдосплавные, абразивные напайки |

- труборезы

Точность работы и скорость её выполнения полностью определяется профессионализмом исполнителя. А толщина разрезаемых заготовок существенно ограничена, особенно при работе шлицевыми ножницами.

- УШМ (болгарки)

Ручной метод отличается весьма низкой производительностью. Поэтому используется только в быту.

Во втором применяется следующее станочное оборудование:

- ленточнопильные станки (ЛПС);

- агрегаты, выполняющие продольную резку металла;

- токарные;

- гильотина: электромеханическая, пневматическая, гидравлическая;

- дисковые.

Технологии резки материалов

Резка материалов востребована во многих отраслях промышленности, а также в быту.

На сегодняшний день изобретена масса эффективных способов, при помощи которых можно разделить (дифференцировать) материалы на части, придать им определенную форму. Эти способы можно представить двумя большими группами:

1-я группа использует механическое воздействие: обработка и порезка болгаркой, использование ножниц, гильотин, фрезерование, штамповка и т.д.

2-я группа в качестве своего главного инструмента воздействия использует свойства струи и пластичности материалов при их нагреве до критических температур. Ко второй группе также относится множество способов. Применяют следующую резку:

- Газопламенную, которая разделяется на кислородную; кислородную с подачей флюса и кислородно-копьевую

- При помощи газа и электрической дуги. При этом, под словом «газ» понимается применение обычного воздуха, либо кислорода из баллона

- Электроэрозионную

- Плазмой прямого и косвенного действия

- Лазером на воздухе, либо в потоке кислорода или смесей аргона с гелием, водородом, кислородом (газолазер)

- Laser assisted oxygen cutting (LASOX)- сверхзвуковую резку кислородом с подогревом лазерным лучем.

- Гидрообразивную и гидрорезку.

- Сверхзвуковую криогенную

Газовой или газопламенной обработкой (кислородная резка) осуществляют резку углеродистой и низколегированной стали. В данном процессе происходит химическая реакция О2 с Fe, в результате чего струя кислорода испаряет металл из зоны реза и выдувает окислы и окалину.

Суть кислородно-флюсовой резки остается такой же, как и в предыдущем случае. Применяется она при работе с металлами, которые образуют тугоплавкие оксиды. Вводимый флюс при сгорании выделяет дополнительное тепло в зону реза, и тугоплавкие составляющие плавятся и выдуваются потоком кислорода в виде шлака. Кроме того, флюс сгорает не сразу и оказывает на трудно выводимые из расплава структуры абразивное воздействие.

Основой электроэрозионного метода стало физическое явление, согласно которому разрушение металла происходит под действием электрических разрядов. Таким образом, из вредного в большинстве случаев электрического пробоя научились извлекать пользу. Процесс может происходить в ванне, заполненной керосином или дистиллированной водой. Через изделие, погруженное в токопроводящую жидкость и выполняющую роль анода, проходит проволока, которой задается равномерное продольное и поперечное движение. Возникающий разряд оказывает большее разрушающее действие на анод, чем на катод. На этом и основана суть резки посредством электроэрозии.

При плазменной резке аналогом резца выступает поток плазмы. Между электродом и соплом плазмотрона, или между электродом и деталью возмущается электрическая дуга. В этот момент подается поток воздуха, который под действием давления и дуги ионизируется и превращается в струю высокотемпературной плазмы. Температура плазмы может достигать 30000 градусов Цельсия, а скорость ее движения — 1500 м/с.

Дуга горит между электродом и изделием – это резка прямого действия. Вы можете работать с черными и коррозионностойкими сталями и цветными металлами.

Дуга горит между электродом и соплом – это резка косвенного действия. Косвенный способ позволяет работать с диэлектрическими материалами (неметаллами) или с материалами, которые обладают слабой электрической проводимостью.

Газолазерная резка. При использовании лазеров непрерывного действия на диоксиде углерода в зону контакта лазерного луча с обрабатываемой поверхностью подается газовый поток. Газ выбирается в зависимости от вида разрезаемого материала. В одних случаях поток газа охлаждает края реза и препятствует расширению его границ и сгоранию материала, в других – струя выдувает расплавленный материал из зоны действия пучка.

Лазерный пучек может разогреть поверхность металла до температуры 1000 градусов Цельсия, далее развивается процесс окисления, в этот момент подается кислород, скорость движения которого превышает скорость звука. Данная технология получила название кислородной резки с поддержкой лазерным лучом (Laser assisted oxygen cutting).

Принцип работы гидрорезки понятен из его названия. Резка производится путем управления высокоскоростным (может в несколько раз превышать скорость звука) движением струи воды. При гидроабразивной резке в воду добавляют твердые частицы, которые увеличивают эффект разрушающей силы, действующей на материал.

Вот фотографии кафельной плитки, раскроенной с помощью гидроабразивной резки. Можно подумать, что это что-то запредельно дорогое. На самом деле, сама услуга резки стоит не так уж дорого.

И, наконец, инновационная технология криогенного «распила» считается процессом, который будет активно применяться в будущем. Низкотемпературная струя сжиженного азота, подаваемая с огромным давлением, может разрезать даже изделия, собранные из сверхпрочных материалов.

ЛПС

Применяют для разделки листового и сортового металла. Сменные ленточные пилы являются их режущим элементом. Изготавливаются из биметаллических сплавов, углеродистых сталей.

Принцип работы аналогичен совершению реза ножницами. Пильное полотно замкнуто в кольцевую ленту, которая непрерывно вращается электромотором, что обеспечивает среднюю скорость реза порядка 100 мм/мин. Оптимальная ширина полотна 1.5 мм.

В числе преимуществ подобной технологии отмечают:

- высокую точность разделки;

- возможность совершения прямого, углового резов;

- незначительные объёмы отходов;

- минимальную толщину реза;

- доступная стоимость.

Промышленные виды резки металла

Наиболее популярны технологии резки, позволяющие производить максимальное количество деталей высокой точности за короткий промежуток времени. На крупных предприятиях чаще всего используются:

- плазменная;

- лазерная;

- газовая;

- гидроабразивная

- резка металла на станках с ЧПУ

Плазменная резка — обработка токопроводящих металлов и диэлектриков любой твердости струей раскаленного газа (плазмы) при температуре 5-30 тысяч градусов Цельсия, разогнанной электрическим полем до скорости около 1500 м/с. Режется, в основном, листовой металл толщиной до 200 мм. После прохода струи плазмы получается очень тонкий, ровный и гладкий разрез, не требующий дополнительной обработки кромок. Технология плазменной резки одна из самых точных и быстрых. Прилегающая к разрезу зона металла не перегревается и структура ее не нарушается.

Технология лазерной резки

Лазерная резка — не уступает по точности обработке плазмой. В этом случае рабочим органом выступает мощный лазерный луч высокой точности фокусировки. Металл мгновенно плавиться, сгорает и испаряется, оставляя чистый узкий рез. Если производится обработка листов толщиной более 15 мм, то зона реза дополнительно обдувается инертным газом, воздухом или охлаждается водой. Чаще всего применяется лазерная резка при изготовлении сложных по контуру деталей из цветных металлов, сплавов и сталей толщиной 12-20 мм. Преимущество — возможность резки сверхтонких и очень хрупких материалов.

Гидроабразивная резка, в отличие от предыдущих способов, предусматривает механическое, а не термическое воздействие. Но резцом выступает обычная вода в смеси с абразивным порошком, подающаяся под высоким давлением.

Обеспечивает рез толщиной не более 0,5-1,5 мм на листах толщиной до 300 мм. При этом весь процесс происходит при температурах не выше 90 0С, что полностью исключает термические изменения структуры металла и выделение горячих паров, опасных для человека.

Гидроабразивная резка металла на станках ЧПУ позволяет обрабатывать пакеты из нескольких листов, что очень удобно при крупносерийном производстве. Недостаток — возможность коррозионных воздействий.

Газовая резка металла, как и резка сваркой (электродной), предполагает воздействие на материал температуры, которая значительно выше точки плавления в ограниченной зоне действия кислородно-пропанового потока. Отличается невысокой точностью реза, но не требует чрезмерно сложного оборудования и может производиться в любых условиях. Резка электродами приносит те же результаты, но требует подключения оборудования к электросети.

Гильотина

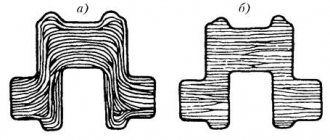

Применение этого оборудования рассматривается как частный вариант, резка ударная (иное наименование, рубка). Востребована на этапе заготовительных работ с листовым металлом (чёрный, сталь электротехническая, оцинкованная, нержавеющая) для последующего выполнения штамповки.

Существенным отличием от иных технологий реза является рубка заготовки одномоментно по всей будущей длине реза. Получается ровная кромка, не требующая доработки. Контакт с заготовкой, благодаря конструкции гильотины, осуществляется в одной точке, которая перемещается вдоль заготовки, что напоминает резку металлов ножницами.

Минусами является высокая шумность работы, ограничения на толщину обрабатываемой заготовки.

Лазерная резка

Рабочий инструмент такого оборудования – высокоэнергетический монохроматичный лазерный луч. Излучаемый лазером свет попадает на металл, прогревает его в узкой зоне до температуры намного выше точки плавления и испаряет его. Продукты горения удаляются струей инертного газа, исключающего окисление кромок раскаленного металла, или охлаждающей жидкостью.

Отсутствие механического контакта с заготовкой позволяет резать тонкие листы, хрупкие материалы и добиваться исключительно точной линии контура детали. Возможность поворота лазерного излучателя под любым углом позволяет создавать заготовки криволинейной конфигурации. Лазерный луч действует на токопроводящие металлы и диэлектрики, независимо от их электрического сопротивления. Это делает метод лазерной резки по-настоящему универсальным.

Для проведения таких работ обратитесь в . Мы специализируемся на обработке лазером металлов и других материалов. У нас большой парк оборудования для решения самых сложных задач. В станках используются лазерные, а также твердотельные, волоконные и газовые источники.

Гидроабразивная резка

Эта технология по-своему уникальна и неповторима, отличается возможностью решения широкого круга задач и значительной универсальностью.

Резка металла выполняется за счёт подачи на поверхность заготовки струи воды, смешанной с абразивными материалами, под высоким (до 5000 атм) давлением.

Повышение производительности достигается одновременным раскроем тонких листов заготовок, уложенных стопкой.

Современная технология обеспечивает существенную точность резки металлов по линии любой геометрии.

Плюсами варианта являются:

- защита материала заготовки от плавления, деформации, благодаря низким температурам в зоне реза;

- минимальное количество отходов;

- эффективная резка элементов, имеющих нестандартную конфигурацию.

Главные минусы:

- ограничения по типу материала заготовки и её толщине;

- высокая цена оборудования.

Плазменная и газовая резка металла — чем они хороши?

Плазменная и газовая резка металла — самые современные и технологичные способы обработки этого материала. Давайте разберём каждый метод в отдельности:

- Плазменная резка осуществляется следующим образом: металл по линии среза расплавляют с помощью электродуги, затем остатки материала убирают путём воздействия высокоскоростного плазменного потока. Это сложная процедура, которая требует соответствующего оборудования и высокого мастерства исполнителей. Метод часто используется в серийном производстве, поскольку не имеет аналогов в современном мире по соотношению цена-качество. Плазменная резка характеризуется универсальность — она подходит для чёрной и нержавеющей стали, алюминия и меди, латуни и титана. К её преимуществам относятся: высокая скорость, ровный срез, локальный нагрев изделия (что препятствует его деформации), возможность создавать детали сложной геометрической формы.

- Газовая резка представляет собой обработку металла смесью кислорода и горючих газов. Перед началом операции материал разогревается в начальной точке реза до температуры плавления. Метод отлично подходит для резки углеродистых сталей, в том числе и большой толщины.

ООО «Трест «ПСМ-71″» предлагает комплексный подход к созданию металлоконструкций — их проектирование, производство, монтаж. Все работы проводятся в строгом соответствии с действующим законодательством РФ, нормами и стандартами. Все необходимые допуски, разрешения, сертификаты и лицензии — имеются.

Мы применяем самые современные технологии резки металла, поэтому наши изделия отличаются высоким качеством и надёжностью.

В числе наших клиентов — крупные российские и зарубежные организации. Наш завод участвовал в реконструкции Александринского театра, Конституционного Суда Российской Федерации (здания Сената и Синода).

Интересует плазменная и газовая резка? Специалисты ООО «Трест «ПСМ-71″» всегда к вашим услугам. Мы поможем избежать проблем и лишних трат!

Услуги завода Трест ПСМ-71 по плазменной и газовой резке

Изготовление металлоконструкций — основная специализация нашего завода. Мы создаём их с учётом всех последующих звеньев технологической цепочки. Проектировщики знают все тонкости производства и отлично разбираются в существующих на рынке материалах.

Мы всегда готовы ответить на вопросы заказчика и дать экспертную консультацию! Высокая степень компетентности в профильной и смежных областях позволяет нашим сотрудникам помочь клиенту в понимании особенностей технической реализации проекта. Если наши специалисты видят, что проект невозможно или сложно осуществить в рамках бюджета, они могут внести не противоречащие основной концепции конструктивные изменения, которые позволят уложиться в смету.

Завод Трест ПСМ-71в числе прочих предлагает услуги по плазменной и газовой резке металла. Мы гарантируем надёжность продукции и выполнение договорных обязательств в полном объёме!

Наше производство

Изготовление металлоконструкций осуществляется собственными силами — в цеху, расположенном на территории Санкт-Петербурга.

В нашем арсенале: высокотехнологичные установки для плазменной и газовой резки металла, современное сварочное оборудование, ленточные пилы, радиальные сверловочные станки, резьбонарезное оборудование.

Плазменная и газовая резка металла: цена — привлекательная, качество — высокое

Как определить стоимость плазменной и газовой резки металла? Для этого нужно принимать во внимание следующие факторы:

- тип металла;

- уровень сложности раскроя;

- объём работ и требуемые сроки их выполнения.

Хотите знать конкретные цифры? Наши менеджеры с удовольствием вас проконсультируют!

Плазменная и газовая резка металла — смета

Сотрудничать с ООО «Трест «ПСМ-71″» — безопасно. Мы гарантируем открытость и прозрачность всех процессов! Большое внимание уделяется составлению сметы на плазменную и газовую резку металла.

Она включает в себя:

- стоимость отдельных операций, а также итоговую цену за изготовление детали;

- расчёт затрат на создание требуемых условий для резки;

- список основных нормативов, применяемых при резке металла.

Работая с нами, вы знаете, за что платите!

Плазменная и газовая резка металла по ГОСТам и СНиПам — гарантия качества

ООО «Трест «ПСМ-71″» создаёт изделия, отвечающие всем технологическим требованиям, ГОСТам и СНиПам, на основании которых осуществляется производство, проектирование и монтаж металлоконструкций.

Наши проектировщики квалифицированы, сварщики — аттестованы, а оборудование — сертифицировано.

Плазменная и газовая резка металла в СПб. Обращайтесь к нам!

предлагает плазменную и газовую резку металла в Санкт-Петербурге по доступным ценам. Наши опытные специалисты гарантируют высокое качество продукции и соблюдение сроков!

Термическая резка

Методы и технологии, объединённые в данную группу, являются бесконтактными. Между поверхностью заготовки и режущим инструментом отсутствует прямой контакт. Разделение на несколько частей осуществляется благодаря струе газа, плазмы, лазерного луча. Эту технологию можно использовать для раскроя заготовок, получения отверстий с требуемым поперечным сечением, коррекции определённых частей обрабатываемой детали.

Принцип, заложенный в основу термической резки, заключается в испарении металла, находящегося в зоне резания, благодаря воздействию на него высоких температур.

По способу передачи подобной температуры в зону реза выделяют следующие виды технологий.

Промышленные станки

В крупных металлообрабатывающих мастерских и цехах, кроме механических, используется ряд других, более продуктивных и точных методов резки металла. В качестве режущего инструмента используются:

- плазма;

- лазерный луч;

- пламя;

- струя воды под давлением.

Это исключительно промышленные методы, которые не используются в быту и кустарных мастерских, кроме газовой резки. Они требуют сложного и дорогого оборудования, расходуют много электроэнергии и окупают себя только при постоянной загрузке мощностей.

Газокислородная резка

Эта операция выполняется в два этапа. На первом, место реза разогревается до температуры воспламенения материала заготовки. Для этого используется газовый резак. Газом, применяемым на данном этапе, является ацетилен (в подавляющем большинстве случаев). Время, необходимое на прогрев, обусловлено толщиной заготовки, маркой материала, состоянием поверхности.

После достижения требуемой температуры подаётся кислород. Струя пламени под определённым давлением перемещается вдоль линии реза и прорезает заготовку на всю толщину. При этом кислород выдувает из реза окислы, возникающие на его боковых гранях.

Чтобы получить рез максимального качества, требуется строго выдерживать фиксированное расстоянием между поверхностью и резаком. При ручном выполнении работ добиться этого крайне сложно.

Поэтому на производстве используют автоматы с газокислородными резаками. Это обеспечивает скоростной рез высокого качества.

Преимущества метода:

- возможность резать листовой титан;

- заготовки, имеющие большую толщину (2-2000 мм);

- простота технологии;

- возможность резки многослойных материалов;

- мобильность оборудования;

- приемлемая цена агрегата и стоимости работ.

Недостатки:

- технология не позволяет резать цветные металлы, хромоникелевую и высокоуглеродистую сталь;

- рез получается достаточно широким, имеет некачественные кромки с наплывами, окислами, что требует обязательной дополнительной чистовой обработки;

- нельзя проводить резание криволинейных поверхностей;

- материал в области реза меняет свои физические свойства.

Термическая резка металла с ЧПУ

Блок ЧПУ обеспечивает максимальную производительность оборудования и наилучшее качество изготавливаемых элементов.

К достоинствам аппаратов со встроенным блоком программного управления относятся:

- Возможность создавать изделия, требующие ювелирной точности. Оборудование с программным обеспечением следует алгоритму, заложенному инженером-разработчиком.

- Возможность повторения манипуляций, ограниченных лишь количеством кислорода и стойкости аппарата.

- Внушительная производительность. Работа оборудования не ограничена физиологическими возможностями человека.

Вышеперечисленные преимущества оправдывают значительную популярность такого рода агрегатов в производстве.

Однако покупка оборудования с блоком ЧПУ экономически невыгодна для разовых операций. В связи с этим, разовый выпуск деталей поручается сторонним производителям, которые имеют необходимые стационарные устройства. Следует иметь в виду, что биржа услуг подобного рода подразделяется на две категории: собственно создание требуемых элементов и написание программного обеспечения для блоков управления.

Кислородно-флюсовая

В основу положено взаимодействие формируемой высокой температуры во флюсе, предварительно нанесённом на поверхность будущего реза. Это упрощает резку тел вращения и балочного проката с сохранением высокого качества реза.

Использование флюсов обеспечивает резку заготовок из чугуна, высоколегированных, нержавеющих сталей, сплавов алюминия, меди, зашлакованных металлов.

Возможно выполнение резки металлов с использованием:

- сварочных инверторов (ограниченный перечень марок металлов и толщины заготовки, низкое качество реза);

- аргонодуговая резка (позволяет работать с углеродистыми сталями, цветными металлами).

Плазменная

Подобная резка металлов производится с использованием плазмотрона (плазмогенератора). Это специальное оборудование. Режущим инструментом выступает формируемая струя плазмы.

Плазмотроны подразделяются на устройства прямого и косвенного действия.

В первом случае, подобное изделие является элементом электросети, где заготовка выступает в роли анода, а головка плазмотрона является катодом. Именно между ними формируется электрическая дуга, разогревающая металл, и плазменный разряд.

Во втором, электрическая дуга формируется внутри плазмотрона. На заготовку действует струя плазмы.

В качестве рабочего тела может использоваться воздух (разные газы). Существуют модели пароводяных плазмотронов (водяное охлаждение).

Принцип работы устройства

- газ под избыточным давлением через вихреобразователь поступает в дуговую камеру;

- между соплом и электродом формируется первичная дуга, обеспечивающая последующее создание рабочего электрического разряда;

- за счёт высоких температур и выделенного тепла формируется плазма, представляющая собой ионизированный газ;

- требуемую скорость потоку придаёт геометрия сопла.

Металл разогревается и плавится. Расплав удаляется из реза потоком газа. На рынке представлены плазмотроны следующих типов:

- газоплазменный;

- воздушно-плазменный;

- высокочастотный (индукционный);

- пароводяной;

- комбинированный.

Существуют ручные и стационарные версии. Последние могут оснащаться ЧПУ. Их производительность и качество работы существенно выше.

Температура плазмы может достигать 20000°С. средняя ширина формируемого пучка составляет 3 мм.

Применение подобной технологии обеспечивает резку металлов толщиной до 150 мм, оптимальной считается толщина (1.5-40.0) мм.

Плазмотроны рекомендуется использовать для выполнения следующих видов работ:

- если из листовой заготовки требуется вырезать элемент сложной геометрии;

- при производстве деталей, не нуждающихся в дополнительной обработке, которые имеют контуры прямолинейных форм;

- резание профилей, прутков, труб, полос с последующим приданием торцам заданной формы;

- вырезание отверстий, проёмов в металлических заготовках;

- обработка и подготовка кромок для последующей сварки;

- изготовление заготовок для их последующей сварки и штамповки;

- обработка литьевых заготовок.

Плюсы: одно оборудование можно применять для резки заготовок из любых материалов; при толщине обрабатываемой детали до 20 мм, скорость реза достаточно высокая; применение недорогих газов; минимальные тепловые деформации заготовок; простота автоматизации технологии.

Минусы: высокая цена оборудования; повышенная сложность эксплуатации, обслуживания; требование о наличии системы охлаждения для горелки; высокая профессиональная подготовка оператора.

Плазменная резка

Один из самых продуктивных методов раскроя. В качестве рабочего инструмента выступает струя раскаленного газа, нагретого до температуры 5000–30 000 оС. Поток ионизированного газа разгоняется в электрическом поле до скорости около 1500 м/с и расплавляет металл в узкой зоне линии реза. Расплав выдувается потоком плазмы, не успевая образовать наплывов и швов, а кромки детали охлаждаются водой и за счет этого не нагреваются и не изменяют структуру.

Плазменная резка обеспечивает высокую точность линий и гладкость кромок. Полученные детали не нуждаются в дополнительной механической обработке. Промышленное оборудование с ЧПУ позволяет резать металлы и неметаллы толщиной до 200 мм. Используется в крупносерийном производстве и изготовлении сложных по конфигурации штучных деталей.