Станок 3б151 технические характеристики

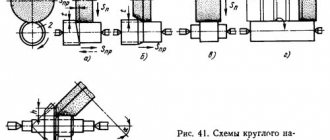

Руководство по уходу и обслуживанию. Станок круглошлифовальный модели 3Б151 предназначен для наружного шлифования цилиндрических изделий и пологих конусов. На станке можно выполнять следующие виды обработки: — Продольное и фрезерное шлифование при ручном управлении; — Продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола; — Врезное шлифование до упора при полуавтоматическом цикле работы;

На станке этой модели предусмотрена возможность установки приборов активного контроля, которые поставляются с ним по особому заказу и за отдельную плату. Станок главным образом рассчитан на работу в условиях серийного и массового производства, но может так же использоваться в единичном производстве.

Модификация станка не имеет гидравлического механизма врезания. Он предназначен в основном для выполнения продольного шлифования и снабжён механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На нём можно выполнять так же врезное и продольное шлифование при ручной поперечной подаче.

Станки модели 3б151 предназначены для наружного шлифования цилиндрических и пологих конических поверхностей в условиях серийного производства.

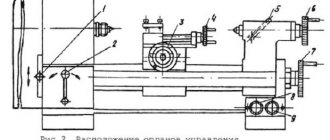

Состав: Вид общий

Софт: КОМПАС-3D 15

Автор: vindjj

Дата: 2019-03-05

Просмотры: 105

Добавить в избранное

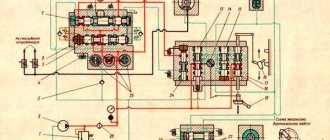

Гидропривод станков моделей 3Б151 И 3Б161

Гидросистема станка приводится в действие насосной установкой, состоящей из лопастного насоса, приводного электродвигателя, пластинчатого фильтра и разгрузочного клапана (рис. 22). Насосная установка смонтирована на отдельной плите, закрепленной сзади на тумбе станины станка.

Управление работой гидросистемы станка осуществляется при помощи гидропанели ГШ-001А, смонтированной в передней части станины.

Гидросистема станка выполняет следующие функции:

- 1) перемещение стола;

- 2) реверс стола;

- 3) перегон стола при наладке станка;

- 4) периодическую подачу шлифовальной бабки;

- 5) быстрый подвод и отвод шлифовальной бабки;

- 6) отвод пиноли задней бабки;

- 7) блокировку механизма ручного перемещения стола;

выборку люфта в зацеплении гайки и винта механизма поперечной подачи.

выборку люфта в зацеплении гайки и винта механизма поперечной подачи.

Перемещение стола

Пуск гидравлического перемещения стола производится установкой рукоятки 50 в положение, изображенное на схеме (наклон вправо рукоятки 11 на рис. 6).

При этом из насосной установки масло подводится к золотнику 43 (рис. 22) реверса стола через правое сечение крана 49. В зависимости от положения золотника 43 масло поступит в правую или левую полость гидроцилиндра 16 перемещения стола. Из противоположной полости этого цилиндра масло вытесняется на слив через каналы гидропанели, верхнее сечение крана 47, дроссель 46 и подпорный клапан 48.

Скорость гидравлического перемещения стола при шлифовании определяется настройкой дросселя 46.

Для удобства работы на станке предусмотрено независимое регулирование скорости гидравлического перемещения стола при шлифовании и правке шлифовального круга.

Перед выполнением правки необходимо установить кран 47 (рис. 22) ,в положение «Правка». При этом слив масла из нерабочей полости гидроцилиндра перемещения стола происходит через дроссель 45.

Регулирование скорости гидравлического перемещения стола при правке шлифовального круга производится настройкой дросселя 45 (рукоятка 6 на рис. 6).

При включении гидравлического перемещения стола масло под давлением поступает также в гидроцилиндр 24 блокировки механизма ручного перемещения стола через левое среднее сечение крана 26 и расцепляет муфту этого механизма, делая невозможной передачу вращения ,с реечной шестерни на маховик.

Рычаг 29 реверса стола снабжен вытяжным пальцем 15. Это дает возможность перегонять стол в зону правки, не нарушая установки упоров реверса, закрепленных на столе станка.

Выключение гидравлического перемещения стола производится наклоном влево рукоятки 11 на рис. 6 (рукоятка 50 на рис. 22). При этом правое сечение крана 49 перекрывает линию от насосной установки к золотнику 43, а левое сечение соединяет левую и правую полости цилиндра. 16 перемещения стола. Одновременно цилиндр 24 блокировки механизма ручного перемещения стола сообщается со сливом через каналы кранов 26 и 49, вследствие чего муфта этого механизма будет включена пружинами; станет возможным перемещение стола поворотом маховика 1 (рис. 6).

Реверс стола

При переключении золотника 28, осуществляющемся в крайних положениях стола через упоры и рычаг реверса 29, масло под давлением направляется к правому или левому торцу реверсивного золотника 43, перемещая его в крайнее правое или левое положение. Вследствие этого полости гидроцилиндра 16 перемещения стола попеременно соединяются с давлением или сливом, что приводит к автоматическому изменению направления движения стола.

Длина хода стола определяется положением упоров реверса, которые закрепляются в Т-образном пазу стола и воздействуют на рычаг 29 реверса.

Задержку стола при реверсе регулируют дросселем 30. Дроссели 31 служат для регулирования плавности разгона стола после реверса.

Перегон стола

Для удобства наладки станка предусмотрена возможность перегона стола вправо или влево с регулируемой скоростью при отведенной шлифовальной бабке и выключенном гидравлическом перемещении стола. Управление перегоном стола осуществляется рукояткой 25 крана 26 (рукоятка 2 на рис. 6).

При наклоне этой рукоятки поток масла из левой полости цилиндра 13 быстрого подвода шлифовальной бабки поступает к левому торцу золотника 42 (через правое сечение пускового крана 49) и к верхнему торцу золотника 27. Золотник 42 переместится вправо, соединив со сливом нерабочую полость цилиндра перемещения стола через правое сечение крана 26 и открыв доступ маслу под давлением (поступающему от насосной установки) к правому среднему сечению того же крана. Одновременно золотник 27 переместится вниз и перекроет слив масла из цилиндра перемещения стола через дроссели 45 и 46.

Для перегона стола необходимо наклонить рукоятку 25 вправо или влево (в зависимости от требуемого направления перемещения стола), вследствие чего произойдет переключение рычага 29 реверса и золотника 28, если они находились в положениях, соответствующих перемещению стола в направлении, противоположном тому, которое нужно получить. Кроме того, при повороте рукоятки 25 каналы, левого сечения крана 26 разъединят правую и левую полости цилиндра перемещения стола, а каналы правого среднего сечения крана сообщат рабочую полость этого цилиндра с давлением через реверсивный золотник 43; щель правого сечения крана соединит нерабочую полость цилиндра со сливом.

Скорость движения стола при перегоне определяется углом наклона рукоятки 25, так как от этого зависит величина сечения щели правого сечения крана 26.

Периодическая подача шлифовальной бабки

Установите кран 33 (рукоятка 5 на рис. 6) в одно из трех положений:

- 1) подача на каждый ход;

- 2) подача при левом реверсе стола;

- 3) подача при правом реверсе стола;

- Установите величину периодической подачи рукояткой 16 (рис, 6).

В этом случае при переключении золотника 28 в момент реверса стола канавка а корпуса золотника соединяется с канавкой б, находящейся под давлением, и масло через каналы крана 33 и золотника 44 направляется к левому торцу реверсивного золотника 35 и перемещает его вправо. Тогда под давлением масла поршень цилиндра 34 переместится вправо и собачка, шарнирно закрепленная на поршне и находящаяся в зацеплении с храповым колесом 3, повернет последнее на установленное число зубьев, произведя подачу.

После подачи реверсивный золотник 35 (рис. 22) возвращается пружиной в исходное (левое) положение. При этом масло из магистрали поступает в правую полость цилиндра 34 и возвращает его поршень в первоначальное (левое) положение, после чего механизм периодической подачи готов к приему следующей порции масла.

Быстрый подвод и отвод шлифовальной бабки

Быстрый подвод и отвод шлифовальной бабки, включаемые рукояткой 11 (см. рис. 6), осуществляется гидроцилиндром 13 (рис. 22).

Отвод пиноли задней бабки

Гидравлический отвод пиноли задней бабки может быть произведен только при отведенной шлифовальной бабке. Отвод пиноли производится ножной педалью 37 (педаль 7 на рис. 6), связанной системой рычагов с золотником 36.

Еще чертежи и проекты по этой теме:

Софт: SolidWorks 14

Состав: 3D Сборка

Софт: AutoCAD 2014 SP1

Состав: Общий вид универсального круглошлифовального станка модели ЗБ12, принципиальная схема универсального круглошлифовального станка модели ЗБ12

Софт: Creo Elements/Pro 2,0

Состав: 3D модель

Софт: Creo Elements/Pro 2,0

Состав: 3D модель

Софт: КОМПАС-3D V13

Состав: Чертёж электрической принципиальной схемы универсального круглошлифовального станка 3С130В.

Автор: vindjj

Дата: 2019-03-05

Просмотры: 105

Добавить в избранное

НЕТ КОММЕНТАРИЕВ

Оставьте комментарий, отзыв о работе, жалобу (только конкретная критика) или просто поблагодарите автора.

Не открывается архив или чертеж? Прочитайте, перед тем как писать комментарий.

Пожалуйста, войдите, чтобы добавить комментарии.

9.7 Круглошлифовальный станок модели 3Б151

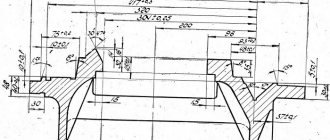

Наибольшие размеры устанавливаемого изделия, мм:

Наибольшие размеры шлифования, мм

Конус Морзе центра бабки:

Размер шлифовального круга (наружный диаметр × высота × диаметр отверстия), мм:

Мощность электродвигателей, кВт:

привода шлифовального круга

Габариты станка, мм:

9.8 Универсально – заточной станок модели 3Д642Е

Наибольшие размеры обрабатываемой заготовки, устанавливаемой в центрах:

Угол поворота стола в горизонтальной плоскости стола, 0

Перемещение шлифовальной бабки:

Похожие работы

. требований техники безопасности; Выбор вспомогательных устройств осуществляется в зависимости от типа, формы, массы, материала и размеров деталей, технологических схем оборудования и серийности производства. Для обработки деталей типа тел вращения применяются токарно-винторезные станки. При автоматизации производства необходимо применение станков с ЧПУ, поэтому для обеспечения данного условия .

. В СФЕРЕ ПОДГОТОВКИ ПРОИЗВОДСТВА. Экономия от снижения себестоимости проектирования определяется по формуле: Э’ = (C1 — C2) * А2, где C1 — себестоимость проектирования элемента конструкции или разработки одного технологического процесса при существующем способе проектирования, руб.; С2 — себестоимость проектирования элемента конструкции или разработки одного технологического процесса при .

. расчеты показали, что существенные различия длительности сборочно-сварочных операций на отдельных РТК делают нецелесообразным создание автоматической линии сварки барабана с единой системой управления. Поэтому решено было организовать роботизированный технологический участок, объединив отдельные РТК общей механизированной транспортной системой с накопителями между ними. Для левого и правого .

. автооператора строго синхронизировано с работой обслуживаемого оборудования. Автооп-ры могут иметь механические, магнитные, электромагнитные, вакуумные захватные устройства. 11. Транспортно – складские системы автоматизированного производства. Требования, основные виды и примеры исполнений Транспортные устройства автоматизир-ных систем предназначены для перемещения деталей с позиции на позицию .

Технические характеристики станков 3Б161

| Наименование параметра | 3Б151 | 3Б161 | 3А151 | 3А161 |

| Основные параметры станка | ||||

| Класс точности по ГОСТ 8-82 | П | П | П | П |

| Наибольший диаметр обрабатываемого изделия, мм | 200 | 280 | 200 | 280 |

| Наибольшая длина обрабатываемого изделия, мм | 700 | 1000 | 700 | 1000 |

| Наибольший диаметр шлифования в люнете, мм | 60 | 60 | 60 | 60 |

| Наибольший диаметр шлифования без люнета, мм | 180 | 250 | 180 | 250 |

| Наименьший диаметр шлифования, мм | ||||

| Наибольшая длина шлифования, мм | 630 | 900 | 630 | 900 |

| Расстояние от оси шпинделя передней бабки до зеркала стола (высота центров), мм | 110 | 150 | 110 | 150 |

| Наибольшая масса обрабатываемого изделия, кг | 30 | 40 | 30 | 40 |

| Рабочий стол станка | ||||

| Наибольшая длина перемещения стола, мм | 650 | 920 | 650 | 920 |

| Ручное ускоренное перемещения стола за один оборот маховика, мм | 22,6 | 22,6 | 22,6 | 22,6 |

| Ручное замедленное перемещения стола за один оборот маховика, мм | 5,3 | 5,3 | 5,3 | 5,3 |

| Наименьший ход стола от гидросистемы при переключении упорами, мм | 8 | 8 | 8 | 8 |

| Скорость перемещения стола от гидросистемы (бесступенчатое регулирование), м/мин | 100..6000 | 100..6000 | 100..6000 | 100..6000 |

| Наибольший угол поворота верхнего стола по часовой стрелке, град | 3° | 3° | 3° | 3° |

| Наибольший угол поворота верхнего стола против часовой стрелки, град | 10° | 8° | 10° | 8° |

| Цена деления шкалы поворота верхнего стола, град | 0°20′ | 0°20′ | 0°20′ | 0°20′ |

| Конусность, мм/м | 10 | 10 | 10 | 10 |

| Шлифовальная бабка | ||||

| Наибольший/ наименьший диаметр шлифовального круга, мм | 600..450 | 600..450 | 600..450 | 600..450 |

| Наибольшая ширина (высота) шлифовального круга, мм | 63 | 63 | 63 | 63 |

| Частота вращения шпинделя шлифовальной бабки, об/мин | 1112, 1272 | 1112, 1272 | 1112, 1272 | 1112, 1272 |

| Скорость резания шлифовального круга, м/с | ||||

| Наибольшее перемещение шлифовальной бабки по винту, мм | 200 | 200 | 200 | 200 |

| Величина быстрого подвода шлифовальной бабки от гидравлики, мм | 50 | 50 | 50 | 50 |

| Время быстрого подвода шлифовальной бабки, с | 2 | 2 | 2 | 2 |

| Периодическая подача шлифовальной бабки на диметр изделия от храпового механизма (при реверсе справа, слева, при каждом реверсе), мм | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 | 0,005..0,06 |

| Периодическая подача шлифовальной бабки на диметр изделия от механизма врезания (при реверсе справа, слева, при каждом реверсе), мм | — | — | 0,005..0,032 | 0,005..0,032 |

| Непрерывная подача для врезного шлифования скорость, мм/мин | — | — | 0,1..2 | 0,1..2 |

| Непрерывная подача для врезного шлифования, мм на оборот изделия | — | — | 0,0005—0,01 | 0,0005—0,01 |

| Цена деления лимба поперечной подачи на диаметр изделия, мм | 0,005 | 0,005 | 0,005 | 0,005 |

| Величина поперечного перемещения шлифовальной бабки за один оборот маховика, мм | 1 | 1 | 1 | 1 |

| Передняя бабка | ||||

| Частота вращения изделия (бесступенчатое регулирование), об/мин | 63..400 | 63..400 | 63..400 | 63..400 |

| Задняя бабка | ||||

| Величина отвода пиноли задней бабки от руки, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Величина отвода пиноли задней бабки от гидросистемы, мм | 35±2 | 35±2 | 35±2 | 35±2 |

| Привод и электрооборудование станка | ||||

| Количество электродвигателей на станке | 7 | 7 | 7 | 7 |

| Электродвигатель шпинделя шлифовальной бабки (Ш), кВт | 7,5 | 7,5 | 7,5 | 7,5 |

| Электродвигатель привода изделия (И), кВт | 0,76 | 0,76 | 0,76 | 0,76 |

| Электродвигатель насоса гидросистемы (Г), кВт | 1,5 | 1,5 | 1,5 | 1,5 |

| Электродвигатель насоса системы смазки подшипников шпинделя (С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы смазки направляющих стола (1С), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Электродвигатель насоса системы охлаждения (Н), кВт | 0,12 | 0,12 | 0,12 | 0,12 |

| Электродвигатель магнитного сепаратора (М), кВт | 0,08 | 0,08 | 0,08 | 0,08 |

| Габаритные размеры и масса станка | ||||

| Габаритные размеры станка (длина х ширина х высота), мм | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 | 3100 х 2100 х 1500 | 4100 х 2100 х 1560 |

| Масса станка с электрооборудованием и охлаждением, кг | 4200 | 4500 | 4200 | 4500 |

Круглошлифовальный станок 3б151 технические характеристики

Станки предназначены для наружного шлифования цилиндрических изделий и пологих конусов.

На станках моделей ЗА151 и ЗА161 можно выполнять следующие виды обработки:

1) продольное и врезное шлифование при ручном управлении;

2) продольное шлифование с автоматической поперечной подачей, осуществляющейся при реверсе стола;

3) врезное шлифование до упора при полуавтоматическом цикле работы.

На станках этих моделей предусмотрена возможность установки приборов активного контроля, которые поставляются с ними по особому заказу и за отдельную плату. Станки моделей ЗА151 и ЗА161 рассчитаны главным образом на работу в условиях серийного и массового производств, но могут также использоваться в единичном производстве. Станки моделей ЗБ151 и ЗБ161 не имеют гидравлического механизма врезания. Они предназначены в основном для выполнения продольного шлифования и снабжены механизмом автоматической поперечной подачи, осуществляющейся при реверсе стола. На них можно выполнять также врезное и продольное шлифование при ручной поперечной подаче. Станки моделей ЗБ151 и ЗБ161 рассчитаны на работу в условиях серийного и единичного производства.

Гидрокинематическая схема

Посредством ряда кинематических цепей и гидравлической системы в станке осуществляются следующие движения:

1. Вращение шпинделя шлифовальной бабки.

2. Вращение изделия.

3. Ручная и автоматическая поперечные подачи (станки моделей ЗА151 и ЗА161 имеют два вида автоматической поперечной Подачи — непрерывную врезную подачу и периодическую подачу, Осуществляющуюся при реверсе стола;

станки моделей ЗБ151 и ЗБ 161 не имеют автоматической врезной подачи).

4. Ручное и гидравлическое перемещение стола.

5. Быстрый гидравлический подвод и отвод шлифовальной бабки.

6. Гидравлический отвод пиноли задней бабки. Кинематические цепи главного движения, вращения изделия, ручной поперечной подачи и ручного перемещения стола ясны из прилагаемых схем (см. рис. 21 и 22) и поэтому описание их не приводится. В настоящем разделе описаны конструктивные особенности и принцип действия отдельных узлов станков. Устройство и работа гидросистемы описаны в разделе «Гидропривод станков».

Гидропривод станков

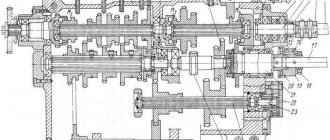

Гидравлическая схема круглошлифовального станка 3Б151

Гидросистема станка приводится в действие насосной установкой, состоящей из лопастного насоса, приводного электродвигателя, пластинчатого фильтра и разгрузочного клапана (рис. 21). Насосная установка смонтирована на отдельной плите, закрепленной сзади на тумбе станины станка.

Управление работой гидросистемы станка осуществляется при помощи гидропанели типа ГШП-001А, смонтированной в нише передней части станины.

Гидросистема станка выполняет следующие функции:

отвод пиноли задней бабки;

отвод пиноли задней бабки;Перемещение стола

Пуск гидравлического перемещения стола производится установкой рукоятки 57 (рис. 21) крана 56 т положение, изображенное на схеме (наклон вправо рукоятки 10 на рис. 5). При этом масло от насосной установки подводится к золотнику 43 реверса стола через правое сечение крана 56 и левое сечение крана 46. В зависимости от положения золотника масло поступает в правую или левую полость гидроцилиндра перемещения стола. Масло из противоположной полости этого цилиндра вытесняется на слив через каналы гидропанели, верхнее сечение крана 54, дроссель 53 и подпорный клапан 55.

Скорость гидравлического перемещения стола при шлифовании определяется настройкой дросселя 53.

Для удобства работы на станке предусмотрено независимое регулирование скорости гидравлического перемещения стола при шлифовании и правке шлифовального круга.

Перед правкой необходимо выключить осциллирующее движение шпинделя шлифовальной бабки рукояткой 21 (см. рис. 5) и установить кран 54 (рис. 21) в положение «Правка». При этом слив масла из нерабочей полости гидроцилиндра перемещения стола происходит через дроссель 52.

Регулирование скорости перемещения стола при правке осуществляется настройкой дросселя 52.

При выключении гидравлического перемещения стола масло под давлением поступает также в гидроцилиндр блокировки механизма ручного перемещения стола через левое среднее сечение крана 25 и расцепляет муфту этого механизма. Это делает невозможной передачу вращения от реечной шестерни на маховик.

Рычаг реверса стола снабжен вытяжным пальцем 26. Это дает возможность перегонять стол в зону правки, не нарушая установки упоров реверса, закрепленных на столе станка. На станке предусмотрен третий упор реверса для ограничения перемещения стола вправо при выполнении правки шлифовального круга.

Выключение гидравлического перемещения стола производится наклоном влево рукоятки 10 на рис. 5 (кран 56 на рис. 21). При этом правое сечение крана 56 перекрывает линию от насосной установки к золотнику 43, а левое сечение крана соединяет левую и правую полости цилиндра перемещения стола. Одновременно цилиндр блокировки механизма ручного перемещения стола сообщается со сливом через каналы кранов 25 и 56, вследствие чего муфта этого механизма будет включена пружиной и станет возможным перемещение стола поворотом маховика 1 (см. рис. 5).

Реверс стола

При переключении золотника 27 (рис. 21), осуществляющемся в крайних положениях стола через упоры и рычаг реверса 28 с вытяжным пальцем 26, масло под давлением направляется к правому или левому торцу реверсивного золотника 43 и перемещает его в крайнее правое или левое положение. Вследствие этого полости гидроцилиндра перемещения стола попеременно соединяются с давлением и сливом, что приводит к автоматическому изменению направления движения стола.

Длина хода стола определяется положением упоров реверса, которые закрепляются в Т-образном пазу стола и воздействуют на палец 26 рычага реверса.

Дроссели 31 служат для регулирования плавности разгона стола после реверса.

Перегон стола

Для удобства наладки станка предусмотрена возможность перегона стола вправо или влево с регулируемой скоростью при отведенной шлифовальной бабке и выключенном гидравлическом перемещении стола. Управление перегоном стола осуществляется рукояткой 24 крана 25 (рукоятка 3 на рис. 5).

Поток масла из левой полости цилиндра 19 (рис. 21) быстрого подвода шлифовальной бабки поступает к левому торцу золотника 42 (через правое сечение пускового крана 56) и к верхнему торцу золотника 29. При этом золотник 42 переместится вправо, соединив нерабочую полость цилиндра перемещения стола со сливом через правое сечение крана 25 и открыв доступ маслу под давлением (поступающему от насосной установки) к правому среднему сечению этого же крана. Одновременно золотник 29 переместится вниз и перекроет слив масла цилиндра перемещения стола через дроссели 52 и 53.

Для перегона стола необходимо наклонить рукоятку 24 вправо или влево (в зависимости от требуемого направления перемещения стола).

Кроме того, при повороте рукоятки 24 каналы левого сечения крана 25 разъединяют правую и левую полости цилиндра перемещения стола, а каналы правого сечения крана соединяют рабочую полость этого цилиндра с давлением через реверсивный золотник 43; щель правого сечения крана соединит нерабочую полость цилиндра со сливом. Одновременно масло под давлением поступит через левое среднее сечение крана 25 в цилиндр блокировки механизма ручного перемещения стола и отключит его. При освобождении рукоятки 24 этот цилиндр соединяется со сливом через каналы кранов 25 и 56.

Скорость движения стола при перегоне определяется углом наклона рукоятки 24, от которого зависит величина сечения щели крана 25.

Периодическая подача шлифовальной бабки

Прежде чем приступить к продольному шлифованию с периодической подачей шлифовальной бабки, установите кран 33 (рукоятка 5 на рис. 5) в одно из следующих положений:

- 1) подача на каждый ход;

- 2) подача при левом реверсе стола;

- 3) подача при правом реверсе стола.

Периодическая подача от механизма врезания

Переключите кран 46 (рукоятка 12 на рис. 5) в положение «Периодическая подача». Установите кран 49 (рукоятка 14 на рис. 5) в положение «От механизма врезания».

В этом случае масло, вытесняемое из нижней полости цилиндра 14, протекает через правое сечение крана 46 и перекрывается пояском золотника 35.

В момент переключения золотника 27 при реверсе стола канавка а гильзы этого золотника соединится с канавкой б, к которой подведено масло под давлением, и поток масла направится к торцу золотника 35 через каналы крана 33 и проточку золотника 44. Золотник 35 переместится в нижнее положение, вследствие чего масло от цилиндра врезания будет направлено в полость дозатора 36, поршень которого, сжав пружину, переместится до заранее установленного упора, положение которого определяет величину периодической подачи.

Одновременно масло из канавки а поступит через обратный клапан 32 к торцу золотника 43 реверса стола и переместит его в одно из крайних положений, вследствие чего изменится направление перемещения стола. Золотник 44 также переместится в противоположное крайнее положение, в результате чего торцовая полость золотника 35 соединится со сливом через каналы крана 33 и золотник 27. Золотник 35 переместится вверх под действием пружины, соединит полость дозатора со сливом, и масло из нее будет вытеснено подпружиненным плунжером. После этого дозатор готов к приему следующей порции масла.

Для компенсирования утечек, нарушающих стабильность подач малой величины, предусмотрен дроссель 34.

Периодическая подача от храпового механизма

Переключите кран 46 (рукоятка 12 на рис. 5) в положение «Подачи нет». Установите кран 49 (рукоятка 14 на рис. 5) в положение «От храпового механизма».

В этом случае при переключении золотника 27 в момент реверса стола канавка а гильзы золотника соединяется с канавкой б, находящейся под давлением, и масло через каналы крана 33 и золотника 44 направляется к левому торцу реверсивного золотника 60 и перемещает его вправо. Тогда под давлением масла поршень цилиндра 45 переместится вправо, и собачка, шарнирно закрепленная на поршне и находящаяся в зацеплении с храповым колесом 3, повернет последнее на установленное число зубьев, произведя подачу.

Величина периодической подачи устанавливается рукояткой 22 (рис. 5).

После подачи реверсивный золотник 60 (рис. 21) возвращается пружиной в исходное (левое) положение. При этом масло из магистрали поступает в правую полость цилиндра 45 и возвращает его поршень в первоначальное (левое) положение, после чего механизм периодической подачи готов к приему следующей порции масла.

Быстрый подвод и отвод шлифовальной бабки

Быстрый подвод шлифовальной бабки к изделию осуществляется наклоном рукоятки 57 (рукоятка 10 на рис. 5). При этом масло от насосной установки поступает в правую полость цилиндра 19 быстрого подвода через каналы золотника 58, а левая полость цилиндра соединяется со сливом.

Быстрый отвод шлифовальной бабки может производиться вручную (наклоном от себя рукоятки 57) или автоматически по завершении цикла шлифования включением электромагнита, воздействующего на золотник 59 быстрого подвода.

Непрерывная подача шлифовальной бабки (врезание)

Перед тем как приступить к врезному шлифованию, переключите кран 46 (рукоятка 12 на рис. 5) в положение «Непрерывная подача». Левое сечение крана 46 перекроет линию между пусковым краном 56 и реверсивным золотником 43. Это исключит возможность гидравлического перемещения стола даже при случайном включении пусковой рукоятки.

Непрерывную подачу шлифовальной бабки включают наклоном на себя рукоятки 57 пускового крана (рукоятка 10 на рис. 5), вследствие чего произойдет быстрый подвод шлифовальной бабки к изделию; в конце подвода ролики механизма врезания упрутся в торцовый кулак 13.

Дальнейшее движение шлифовальной бабки (врезание) определяется поворотом кулака 13, вращение которому сообщается поршень-рейкой цилиндра врезания 14. Рейка, нарезанная на поршне, зацепляется с зубчатым венцом кулака.

Кулак имеет винтовые поверхности с двумя участками различного шага (4 и 1 мм), которые соответствуют черновой и чистовой подаче. По достижении заданного размера изделия механизм врезания вводится в соприкосновение с жестким упором и подача (при дальнейшем повороте кулака 13) не происходит, т. е. осуществляется выхаживание изделия. Время выхаживания регулируется настройкой дросселя 51 (дроссель 15 на рис. 5). По окончании выхаживания микропереключателем ВК4 подается команда на отвод шлифовальной бабки (переключение золотника 59 электромагнитом).

Масло под давлением поступает к верхнему торцу поршень-рейки из полости цилиндра быстрого подвода шлифовальной бабки, когда (поршень его подходит к крайнему переднему положению. Из противоположной полости цилиндра врезания масло вытесняется на слив через кран 46, золотник 47 и дроссель 48, настройкой которого определяется скорость врезной подачи. В конце цикла врезания золотник 59 перемещается в крайнее нижнее положение электромагнитом; происходит быстрый отвод шлифовальной бабки, от изделия. Предусмотрена также возможность врезного шлифования с ручным отводом шлифовальной бабки (наклоном от себя рукоятки 57).

Ускоренная подача шлифовальной бабки

Если круг не вошел в соприкосновение с изделием после быстрого подвода шлифовальной бабки, рабочая подача последней может быть ускорена для сокращения времени «шлифования воздуха» наклоном вправо рукоятки 17 (см. рис. 5). Рукоятка связана со втулкой 50 (рис. 21) дросселя 48. После появления искры рукоятку следует отпустить, и она автоматически возвратится в исходное положение; шлифование будет продолжаться при скорости подачи, определяемой настройкой дросселя 48.

Отвод пиноли задней бабки

Гидравлический отвод пиноли задней бабки может быть произведен только при отведенной шлифовальной бабке. Пиноль отводится ножной педалью 7 (см. рис. 5), связанной системой рычагов с золотником 37 (рис. 21).

Врезное шлифование при работе с прибором активного контроля

По особому заказу со станком поставляется прибор активного контроля.

При работе с прибором активного контроля после чистовой подачи подается команда на электромагнит переключения золотника 47; вслед за этим масло из нижней полости механизма врезания сливается через дроссель 51 доводочной подачи. По достижении заданного размера изделия прибор подает команду на электромагнит золотника 59, вследствие чего происходит быстрый отвод шлифовальной бабки от изделия.

В случае применения настольного прибора активного контроля 8 масло поступает в цилиндр подвода последнего из верхней полости цилиндра врезания по завершении черновой подачи. Слив масла из цилиндра подвода прибора происходит через правую полость цилиндра 19 при быстром отводе шлифовальной бабки.

Автоматическое выключение механизма осциллирующего движения

Предусмотрена возможность автоматического выключения механизма осциллирующего движения шпинделя шлифовальной бабки, которое в этом случае будет происходить при переключении крана 54 в положение правки. Для этого канал гидропанели, сообщающийся с нижним сечением крана 54, необходимо соединить с цилиндром 10 выключения механизма осциллирующего движения шпинделя шлифовальной бабки.

Выборка люфта в механизме поперечной подачи

Выборка люфта в зацеплении винта 18 и гайки 17 поперечной подачи осуществляется с помощью гидравлического цилиндра 16. Шток поршня этого цилиндра во время работы станка постоянно прижат к упору, закрепленному на корпусе шлифовальной бабки. Направление усилия, действующего на упор, противоположно направлению подачи шлифовальной бабки.

Назначение станка по металлу 3Б151П

Полуавтомат предназначен для наружного шлифования цилиндрических и пологих конических поверхностей в условиях серийного производства. Шлифование производится в неподвижных центрах

Технические характеристики станка 3Б151П

Предлагаем купить новые или после капремонта аналоги оборудования типа Станок круглошлифовальный 3Б151П по выгодной цене. Подбор подходящей модели можно произвести самостоятельно на нашем сайте в разделе КАТАЛОГ, или получив консультацию у сотрудников коммерческого отдела нашей компании.

Продажа аналогов станка модели 3Б151П производится при 100% предоплате при наличии оборудования на складе и 50% предоплате при запуске станка в производство на заводе-изготовителе и оплате оставшихся 50% после сообщения о его готовности к отгрузке. Возможен другой совместно согласованный порядок оплаты.

Гарантия на продукцию, аналогичную изделию — Станок круглошлифовальный 3Б151П составляет:

- новые станки — 12 мес.,

- после капитального ремонта — 6-12 мес..

Предприятия-производители оставляют за собой право на изменение стандартной комплектации и места производства оборудования без уведомления!

Обращаем Ваше внимание на то, что цены, указанные у нас на сайте, не являются публичной офертой, а стоимость оборудования уточняйте у наших менеджеров по продаже станков и кузнечно-прессового оборудования!

Если Вам необходимо купить Станок круглошлифовальный 3Б151П звоните по телефонам:

в Москве в Санкт-Петербурге в Минске +375 (17) 246-40-09 в Екатеринбурге в Новосибирске в Челябинске в Тюмени +7 (3452) 514-886

в Нижнем Новгороде в Самаре в Перми в Ростове-на-Дону в Воронеже в Красноярске

в Нур-Султане;

в Абакане, Альметьевске, Архангельске, Астрахани, Барнауле, Белгороде, Благовещенске, Брянске, Владивостоке, Владимире, Волгограде, Вологде, Иваново, Ижевске, Иркутске, Йошкар-Оле, Казани, Калуге, Кемерово, Кирове, Краснодаре, Красноярске, Кургане, Курске, Кызыле, Липецке, Магадане, Магнитогорске, Майкопе, Мурманске, Набережных Челнах, Нижнекамске, Великом Новгороде, Новокузнецке, Новороссийске, Новом Уренгое, Норильске, Омске, Орле, Оренбурге, Пензе, Перми, Петрозаводске, Пскове, Рязани, Саранске, Саратове, Севастополе, Симферополе, Смоленске, Сыктывкаре, Тамбове, Твери, Томске, Туле, Улан-Удэ, Ульяновске, Уфе, Хабаровске, Чебоксарах, Чите, Элисте, Якутске, Ярославле и в других городах

По всей России бесплатный номер.

В странах СНГ — Беларуси, Казахстане, Туркменистане, Узбекистане, Украине, Таджикистане, Молдове, Азербайджане, Кыргызстане, Армении в городах Нур-Султан, Бишкек, Баку, Ереван, Минск, Ашхабад, Кишинев, Душанбе, Ташкент, Киев и других для покупки оборудования типа Станок круглошлифовальный 3Б151П звоните на любой удобный номер, указанный на нашем сайте, или оставьте свои контакты под кнопкой ЗАКАЗАТЬ ЗВОНОК вверху сайта — мы сами Вам перезвоним.