Металлорежущие станки, выпускаемые отечественными производителями, подразделяются на несколько категорий, которые характеризует соответствующая классификация. Определить, к какой категории относится то или иное оборудование, можно по его маркировке, которая о многом говорит тем, кто в ней разбирается. Однако к какой бы категории ни относилось металлорежущее устройство, суть обработки на нем сводится к тому, что режущий инструмент и деталь совершают формообразующие движения, а именно они и определяют конфигурацию и размеры готового изделия.

Наиболее распространенные типы металлорежущих станков: 1-6 — токарные, 7-10 — сверлильные, 11-14 — фрезерные, 15-17 — строгальные, 18-19 — протяжные, 20-24 — шлифовальные.

Разновидности

Многообразие изделий легко объясняется большим разнообразием операций, которые можно сделать с металлом. Помимо этого, есть много оснований, по которым можно проводить различия – зависимость от привода, размеров, типа стали. Рассмотрим, как можно их классифицировать.

По количеству задач:

- Универсальные. Они очень подходят на небольших производствах, когда каждый заказ – индивидуальный. Обычно такой прибор требует предварительной наладки, а также редко обладает высокой точностью. Но зато хорошо экономит средства, поскольку можно установить одно устройство вместо двух-трех.

- Специализированные. Они же серийные. По сути они выполняют одинаковые движения, но изменяют размеры. Поэтому на одной программе можно сделать целую серию одинаковых деталей с разными габаритами.

- Специальные. Это еще более узкопрофильные модели для обработки листового металла, они часто бывают на основе ЧПУ. Их задача – максимально точно выполнять одну заданную программу для многосерийного производства одинакового элемента.

По показателю точности все оборудование делится по пятибалльной шкале от самого низкого (норма) до наиболее высокого уровня – мастер. Во многом это зависит от качества материала, из которого изготовлено лезвие, а также от его заточки. Второй важный параметр – это управление. Вручную любые махинации будут не очень точными, потому что имеет значение человеческий фактор. Наиболее полное соответствие с заданными размерами детали (в мкм) будет достигнуто на станках с ЧПУ от . Фрезерные и токарные установки подходят для изготовления миниатюрных элементов. А поверхность часто не требует шлифовки или иной финишной металлообработки.

По уровню автоматизации:

- Полуавтоматические. Оператор следит за каждым циклом и принимает в нем участие, например, кладет заготовку, настраивает лезвия, нажимает пусковую кнопку и пр.

- Автоматические. Роль сотрудника полностью минимизирована. Труд становится более простым, условия в цеху намного лучше.

Также есть отдельный вид – это оборудование для обработки металла с программным управлением (ПУ). Их различают по двум категориям:

- Цикловое (Ц) – в программу вносятся параметры по одному завершенному циклу.

- Числовое (Ч), наиболее распространенное. Происходит полный удаленный контроль за всеми процессами: программирование, поиск ошибок, изменение показателей.

Также всю аппаратуру разделяют по массе. Чем больше вес установки, тем крупнее заготовки могут быть разрезаны.

По типу привода различают:

- Ручные.

- Электрические.

Первые, например, ножницы по металлу, приходят в действие после приложения физического усилия человека, в то время как вторые питаются от движка.

Но наиболее важна классификация, которая применяется чаще всего, имеет в основе задачу металлообработки. Посмотрим на картинке изображения и поговорим ниже подробнее о каждом:

Это интересно: Предохранительный обратный клапан для компрессора: виды, конструкция, изготовление своими руками

Технология и особенности обработки

Металлообработка на станках с ЧПУ требует правильной настройки алгоритмов. Оснастка может перемещаться по направляющим в разные стороны, выполнять различные технологические операции:

- Зенкеровочные, сверлильные и разверточные работы.

- Фрезеровка деталей разной формы.

- Точение цилиндрических заготовок.

Эти задачи выполняются на станках, у которых есть три координатных оси. Если же на установке присутствует 5 координатных осей, появляется возможность выполнять более точную обработку металлических заготовок.

После проведения работ оператору требуется отключить оборудование, очистить рабочие зоны от накопившегося мусора. Требуется своевременно смазывать подвижные механизмы машинным маслом, обновлять операционную систему. Проверять целостность оснастки перед началом работ. Когда появляются нехарактерные звуки, погрешности обработки, требуется проверить все элементы установки, перепроверить правильность настройки программы.

Станки с ЧПУ постепенно вытесняют модели с ручным управлением. Связано это с тем, что автоматизации технологического процесса увеличивает производительность, точность проведения работ, скорость. Оператору нужно выполнять минимум действий. Однако высокая стоимость не позволяет покупать подобные модели любому желающему. Дополнительно нужно разбираться в настройке операционной системы.

Поддержите канал, просто читайте наши статьи, а мы будем размещать для Вас полезную информацию о металлах! Так же заходите на наш сайт , там Вы найдете множество информации о металлах, сплава и их обработке.

Общая классификация

Оборудование для обработки металла подразделяются на 11 групп:

- Токарные станки по металлу. Обрабатывают внешние и внутренние поверхности вращения. Их объединяет одно: вращение детали вокруг своей оси.

- Сверлильные станки. В эту группу входят и расточные станки. Используются для прохода сквозных и глухих отверстий. Их объединяет вращение рабочего инструмента с одновременной его подачей. В горизонтально-расточных механизмах подача происходит благодаря перемещению рабочего стола с закрепленной деталью.

- Шлифовальные станки. У всех подобных станков в качестве рабочего инструмента выступает абразивный шлифовальный круг.

- Полировальные и доводочные станки. Общий признак — использование абразивных кругов, полировальных пастообразных материалов.

- Зубообрабатывающие станки. Предназначены для нарезки зубьев шестерен и колес. Сюда же входят и шлифовальные станки.

- Фрезерные станки. В этой группе рабочим инструментом выступает многолезвийная фреза.

- Строгальные станки. У этих станков рабочим ходом является возвратно-поступательное перемещение резца или заготовки.

- Разрезные станки. Служат для деления на части способом разрезания металлического профиля (уголок, швеллер, пруток и т. д.).

- Протяжные станки. Рабочим инструментом служат специальные многолезвийные протяжки.

- Резьбообрабатывающие станки. Сюда входит оборудование, специально предназначенное для нарезания резьбы. К этой группе не относятся токарные станки.

- Вспомогательные и разные станки. Относятся к отдельной группе, выполняют различные вспомогательные операции.

Классификация по типам

Оборудование одного типа может иметь разную компоновку. Фрезерный станок может называться горизонтальным или вертикальным — по расположению оси шпинделя. Различаются кинематические схемы передачи перемещений, системы управления, параметры точности резания.

Однотипные станки со схожей компоновкой, кинематикой, но имеющие различные размеры, объединятся в размерный ряд. Например, зубофрезерные станки делятся на 12 типоразмеров в зависимости от изготавливаемых деталей (от 80 мм до 12000 мм). Каждый типоразмер станка, предназначенный для определенной обработки деталей, называется моделью. Каждая модель имеет свои обозначения: сочетание цифр и букв, указывающие на группу станка, предельные размеры заготовки, отличие от базовой модели.

Классификация по универсальности

Обрабатывающие механизмы одной и той же группы могут выполнять различные задачи:

- Универсальные обрабатывают изделия широкой номенклатуры. Размеры заготовок могут быть различными. Способны выполнять любые технологические операции, предусмотренные для данной группы.

- Специализированные изготавливают однотипные детали (детали корпусов, валы, сходные по форме, но отличающиеся размерами).

- Специальные выполняют операции с одной деталью различных размеров.

Классификация по степени точности

Степень точности обработки на данном станке указывается буквой, входящей в его обозначение:

- Н — нормальная точность;

- П — повышенная точность;

- В — высокая точность;

- А — особо высокая точность;

- С — особо точные мастер-станки.

Пример: 16К20П — станок токарный, имеющий повышенную точность.

Классификация по степени автоматизации

Обрабатывающее оборудование делится на автоматы и полуавтоматы. Рабочий цикл у автоматов полностью автономный. В полуавтоматах загрузку заготовок и снятие обработанных изделий проводит оператор. Он же выполняет запуск очередного цикла обработки.

Комплексная автоматизация крупносерийного изготовления металлопродукции подразумевает установку автоматических технологических линий из отдельных станков-автоматов. Выпуск продукции небольшими партиями осуществляется гибкими производственными модулями.

Станки, производящие продукцию под управлением ЧПУ, обозначаются буквой Ц (цикл) или Ф. Цифры обозначают особенность системы управления:

- Ф1 — цифровая индикация и предварительный выбор координат;

- Ф2 — позиционная система управления;

- Ф3 — контурная система управления;

- Ф4 — универсальная система управления.

Например, ассортимент токарных станков по металлу с ЧПУ от компании СтанкоМашКомплекс можно посмотреть по указанной ссылке.

Классификация по массе

В зависимости от массы изготавливаемых деталей станки делятся на:

- легкие, весом до 1000 кг;

- средние, весом до 10000 кг;

- тяжелые, весом от 10000 кг, которые, в свою очередь, подразделяются на крупные (16000—30000 кг) и собственно тяжелые (до 100000 кг);

- особо тяжелые — свыше 100000 кг.

Нумерация станков

Идентификация любого металлообрабатывающего станка основана на присвоении ему буквенно-цифрового шифра.

Цифры говорят, к какой группе относится станок (токарной, фрезерной и т. д.), указывают на тип и условный размер оборудования. Расшифровав нумерацию, можно узнать высоту центров, предельные размеры заготовок или диаметры сверления обрабатываемых деталей.

Обрабатывающие станки одного размера, но с разными характеристиками обозначаются буквой, введенной между первой и второй цифрой. Например, токарные станки моделей 162 и 1К62 различаются максимальной скоростью вращения. У первого она 600 об/мин, у второго — 2000 об/мин.

Различие модификаций станков одной и той же модели можно определить по букве в конце номера. Если нумерация базовой модели горизонтально-фрезерного станка — 6Н82, то упрощенная модификация этого станка — 6Н82Г.

Встречается нумерация, когда четвертая цифра определяет усовершенствованный вариант станка того же типоразмера. Так, горизонтально-расточной станок модели 262 имеет современную модификацию, обозначаемую 2620.

Присвоение металлообрабатывающим станкам буквенно-цифровых индексов позволяет с легкостью найти соответствующее оборудование по специальным каталогам. Также индексация дает возможность быстрого поиска необходимых запасных частей.

Виды металлообрабатывающих станков

Чтобы знать, какой вид устройства необходим для работы, следует внимательно изучить общую классификацию. Станки для металлообработки одного вида нередко различаются кинематикой, параметрами, конструктивными особенностями, способом управления и так далее.

В зависимости от универсальности:

- универсальные – применяют для создания изделий разного размера, наименования и формы (индивидуальные заказы);

- специализированные – подходят для изготовления продукции схожей маркировки, но различных габаритов (серии);

- специальные – рассчитаны на производство одинаковых по названию и параметрам деталей (массовый выпуск).

В зависимости от показателей точности:

- нормальной (Н);

- повышенной (П);

- высокой (В);

- особенно высокой (А);

- мастер-станки (С).

В зависимости от уровня автоматизации:

- полуавтоматы – цикл работ автоматизирован, но загружает/выгружает детали сотрудник самостоятельно;

- автоматы – все процессы обработки совершаются в автоматическом режиме.

Для выпуска мелкосерийных деталей в автоматическом режиме разработаны устройства, имеющие специальное программное управление:

- цикловое (Ц) – настраивается цикл обработки, параметры помещения выставляются упрощенно;

- числовое (Ч) – постоянный контроль за процессом обработки с помощью уникальной управляющей программы (все данные записаны в цифровом формате).

Система управления для оборудования с ЧПУ бывает: цифровая индикация/координаты (ф1), позиционная (ф2), контурная (ф3) и универсальная (ф4).

В зависимости от массы:

- до 1 тонны – легкие;

- до 10 тонн – средние;

- от 16 до 30 тонн – крупные;

- от 30 до 100 тонн – тяжелые;

- от 100 тонн и выше – особенно тяжелые.

По роду осуществляемых работ и разновидностям режущих механизмов металлообрабатывающие станки делят на группы:

| Название | Характеристика («О» – обработка, «РИ» – режущий инструмент) |

| Токарные | Необходимы для «О» определенных поверхностей кручения. Резание (точение) происходит благодаря вращению заготовки |

| Сверлильные | В эту группу входят расточные устройства. Главная задача – изготовление и «О» отверстий, имеющих круглую форму. Вращение инструмента/поступление подачи |

| Шлифовальные | «РИ» – круг для шлифования (абразивный) |

| Полировальные и доводочные | «РИ» – шлифующие ленты и бруски |

| Зубообрабатывающие | Главная задача – «О» зубьев колес |

| Фрезерные | «РИ» – приспособление с крутящимися резцами (фреза) |

| Строгальные | Резание происходит за счет движения резца или изделия вперед/назад |

| Разрезные | Главная задача – распиливание/разрезание прокатных профилей. «РИ» – дисковая пила или ножовочное полотно |

| Протяжные | «РИ» – специальная протяжка (приспособление для резки металла с лезвиями) |

| Резьбообрабатывающие | В эту группу не входят токарные устройства. Применяют для изготовления резьбы |

| Разные/вспомогательные | Остальные устройства, не вошедшие в предыдущие категории |

Изготовление оборудования для металлообработки осуществляется в соответствии с разработанными требованиями и нормами. Каждый этап тщательно контролируется, любые допущенные ошибки в процессе производства сделают дальнейшую эксплуатацию техники невозможной. Правильность и точность работы устройства определяют качественные характеристики обрабатываемой детали.

Категории металлорежущих станков

Токарные

В маркировке обозначаются цифрой 1. Это оборудование чаще всего применяется для обработки цилиндрических, конических, фасонных поверхностей. Разделяется по степени точности, которую оно может обеспечить на: особую (C), высокую (В), особо высокую (А), нормальную (Н), повышенную (П). Станки этой группы, как правило, имеют основные составные части: станину, фартук, шпиндельную бабку, суппорт, коробку передач, электрооборудование. По ассортименту выполняемых операций различают станки:

- Револьверные. Служат для изготовления единичных заготовок, располагаемых на станке сразу несколькими поверхностями. Настройка таких установок — мероприятие сложное. Его упрощает наличие револьверной головки, на которой имеется несколько гнезд, служащих для размещения режущих элементов.

- Карусельные. Востребованы для работы с заготовками малой длины, но значительного диаметра — маховиками, зубчатыми колесами. Служат для точения, растачивания, обработки торцов. Могут оснащаться дополнительными приспособлениями, значительно расширяющими функциональность агрегатов.

- Винторезные. Самая распространенная группа станков. Модели 16К20, 16К50, 16Б16А встречаются практически на каждом машиностроительном предприятии. Такие агрегаты выполняют практически полный перечень основных токарных операций.

- Токарные многошпиндельные автоматы. Сложное, многофункциональное, высокопроизводительное оборудование, обеспечивающее высокую точность при работе с полуфабрикатами из трубного, квадратного, шестигранного холоднокатаного проката. Применяется для нарезания и накатывания резьбы, растачивания, чернового и фасонного обтачивания.

- Токарные автоматы для продольного точения. Востребованы в крупном производстве для работы с прутами различного поперечного сечения.

Сверлильные и расточные

В маркировке обозначаются цифрой 2. Это широкая группа, включающая оборудование для изготовления сквозных и глухих отверстий, их чистовой обработки (зенкерования, развертывания), нарезания внутренних резьб. Сверлильные станки:

- Вертикально-сверлильные — наиболее распространенные модели. Разделяют на настольные и расположенные на колонне.

- Радиально-сверлильные. На предприятиях тяжелого машиностроения используют агрегаты, транспортируемые по рельсам вдоль заготовок или устанавливаемые непосредственно на крупногабаритные изделия или конструкции.

- Многошпиндельные. Представляют собой комплекс нескольких одношпиндельных станков, находящихся на одном столе и станине. Такое оборудование обеспечивает высокую производительность процесса, включающего несколько операций, повторяемых в определенной последовательности. Например, сверление, зенкерование, развертывание.

Другие разновидности сверлильных станков:

- Сверлильно-фрезерные. Востребованы для наклонного торцевого и горизонтального фрезерования, шлифования сверлами, развертками, метчиками.

- Расточные — горизонтально-расточные (наиболее распространенные), координатно-расточные, алмазно-расточные.

- Спецагрегаты для изготовления крупносерийных и массовых партий. Их основа — универсальные сверлильные станки, оснащенные многошпиндельными головками и средствами автоматизации.

Шлифовальные, полировальные, доводочные

В маркировке обозначаются цифрой 3. Это агрегаты, способные выполнять узкоспециализированные функции или комплекс операций по получению заданной степени чистоты цилиндрических, конических, профильных, плоских поверхностей, в том числе внутренних (цилиндрических и конических). Производители предлагают как компактные устройства, используемые в домашних или небольших ремонтных мастерских, так и для крупных предприятий при массовом изготовлении деталей, изделий, конструкций. Для подготовки образцов для металлографических исследований предназначены настольные шлифовально-полировальные системы, позволяющие получать поверхность очень высокого качества.

Комбинированные (специального назначения)

В маркировке обозначаются цифрой 4. К этой группе относятся станки электроэрозионные, электрохимические, электроискровые, электромеханические, ультразвуковые и другие.

Для изготовления резьб и зубчатых элементов

В маркировке обозначаются цифрой 5. Для нарезания резьб существует много способов и разновидностей оборудования. Провести эту операцию можно на токарно-винторезном станке с помощью резца, на сверлильном агрегате с использованием метчика, на фрезерном станке. Однако для высокопроизводительных процессов применяют специализированные устройства, с помощью которых можно изготавливать резьбы всех стандартов — метрическую и дюймовую на трубах, цилиндрическую, коническую, трапециевидную.

- Резьбонакатные. По конструкции напоминают вертикально-сверлильные агрегаты. Накатку резьб (внутренних и наружных) производят на заготовках конусообразной и цилиндрической форм, трубах. При накатывании резьбу получают не способом снятия стружки, а методом пластического деформирования. Такая технология применяется в крупносерийном и массовом производстве.

- Резьбофрезерные. Это наиболее высокопроизводительные станки. Дисковой фрезой изготавливают резьбы значительных длины и шага, гребенчатой — короткие, мелкие резьбы.

- Резьбошлифовальные. На них устанавливают одно- или многониточные круги с абразивом.

Станки для изготовления зубчатого профиля:

- Зубострогальные — для цилиндрических и конических колес.

- Зубофрезерные горизонтальные, вертикальные и другие — позволяют изготовить зубчатый эвольвентный профиль. Сложные поверхности получают по технологии обкатки. Агрегаты с ЧПУ обеспечивают высокую точность операций и производительность.

- Зубошлифовальные. Служат для получения точных геометрических размеров и высоких классов чистоты поверхности зубчатых колес, валов, реек. В зависимости от поставленной задачи и модели, оборудование оснащают шлифовальными кругами различных типов: червячными, профильными, плоскими, коническими, тарельчатыми.

Фрезерные

В маркировке обозначаются цифрой 6. Агрегаты этого типа выполняют обработку заготовок, закрепленных на столе. При этом для режущего инструмента характерно вращательное движение, а для заготовки — возвратно-поступательное. Группа консольно-фрезерных станков включает модели:

- Горизонтально-фрезерные с неповоротным столом. Эти агрегаты были наиболее популярны на заводах, построенных и оборудованных в годы Советского Союза. Имеют простую конструкцию, позволяющую фрезеровать одну поверхность без смены резца или переустановки детали.

- Горизонтально-фрезерные с поворотным столом. На таком агрегате можно обрабатывать одновременно несколько поверхностей.

- Вертикально-фрезерные. Конструктивно схожи с вертикально-сверлильными. Могут применяться для сверления, растачивания, зенкерования.

- Широкоуниверсальные. От вертикально-фрезерных отличаются дополнительной шпиндельной головкой. Выполняют операции: фрезерные, сверловочные, расточные.

Группа бесконсольных агрегатов включает модели, у которых консоль отсутствует, а базой является пол цеха или железобетонная плита. Такая конструкция позволяет обрабатывать громоздкие детали, изделия, конструкции.

Долбежные, протяжные, строгальные

В маркировке обозначаются цифрой 7.

- Долбежные. Используются для выполнения шпоночных пазов, шлицев, канавок на цилиндрических и конических заготовках. Обычно применяются для изготовления единичных и мелкосерийных партий на предприятиях по изготовлению окон, мебели, в судостроении.

- Протяжные — стандартные и специальные. Востребованы для фигурной, многогранной, цилиндрической калибровки отверстий, доводки внешних профилей сложной конфигурации, нарезки шлицев и шпоночных канавок.

- Строгальные. Эти агрегаты обычно применяют для осуществления операций, следующих за фуговальными. Различают продольно- и поперечно-строгальные модели.

Для выполнения разрезных операций

В маркировке обозначаются цифрой 8. Отрезные — это станки, позволяющие разделять детали любого размера и сечения из любого металла на отрезки требуемой длины. В стандартных вариантах отрезка производится под углами в 90° или 45°. К группе 9 относятся станки самого разного назначения, например, пилонасекательные, бесцентрово-обдирочные.

Разделение по классам точности

Все разнообразие металлообрабатывающих станков подразделяется по классу точности:

- нормальная – H;

- повышенная – П;

- высокая – B;

- особо высокая – A;

- особо точная (мастер-станки) – C.

Основная часть станочного оборудования предусматривает обработку по 6–9 квалитету точности. Станки, относящиеся к классу A, B и C имеют повышенные требования к условиям эксплуатации, это связано с их очень высокой точностью. Для их установки необходимы отдельные помещения с неизменной температурой и влажностью.

Металлорежущие станки не могут существовать без маркировки. Буква обозначения класса точности, кроме станков нормальной точности H, добавляется в маркировку. Например, 16К20П.

Что такое промышленный станок?

Промышленный станок – агрегат для обработки металлов, камня, дерева, стекла и других производственных материалов. Главными элементами станины выступают шлифовальный круг, сверло, режущие устройства. Оборудование задействуют на предприятиях и в цехах как отдельную единицу либо как часть автоматизированной линии. Самые востребованные в промышленности – металлообрабатывающие машины, с их помощью налаживается серийное производство или единичный выпуск заготовок.

Виды металлорежущего оборудования

Металлорежущие станки в зависимости от назначения подразделяются на девять основных групп. К ним относятся следующие устройства:

- токарные — все разновидности станков токарной группы (в маркировке обозначаются цифрой «1»);

- сверлильные и расточные — станки для выполнения сверлильных операций и расточки (группа «2»);

- шлифовальные, полировальные, доводочные — металлорежущие станки для выполнения доводочных, шлифовальных, заточных и полировальных технологических операций (группа «3»);

- комбинированные — металлорежущие устройства специального назначения (группа «4»);

- резьбо- и зубообрабатывающие — станки для обработки элементов резьбовых и зубчатых соединений (группа «5»);

- фрезерные — станки для выполнения фрезерных работ (группа «6»);

- долбежные, строгальные и протяжные — металлорежущие станки различных модификаций соответственно для строгания, долбежки и протяжки (группа «7»);

- разрезные — оборудование для выполнения отрезных работ, в том числе пилы (группа «8»);

- разные — примеры таких металлорежущих агрегатов — бесцентрово-обдирочные, пилонасекательные и другие (группа «9»).

Группы и типы металлорежущих станков (нажмите, чтобы увеличить)

Кроме того, металлорежущие станки могут относиться к одному из следующих типов:

- много- и одношпиндельные, специализированные (полуавтомат и автомат), копировальные многорезцовые, револьверные, сверлильно-отрезные, карусельные, лобовые и специальные типы токарных станков;

- оборудование для выполнения технологических операций расточки и сверления: много- и одношпиндельные, полуавтоматы, сверлильные станки вертикального, горизонтального и радиального типа, расточные устройства координатного, алмазного и горизонтального типа, разные сверлильные модели;

- различные типы шлифовальных станков (плоско, внутри- и круглошлифовальные), обдирочное и полировальное оборудование, заточные и специализированные агрегаты;

- типы металлообрабатывающих станков, предназначенные для обработки элементов зубчатых и резьбовых соединений: зуборезные (в том числе предназначенные для обработки колес конической формы), зубострогальные — для цилиндрических зубчатых колес, зубофрезерные, резьбонарезные, резьбо- и зубошлифовальные, зубоотделочные, проверочные, резьбо-фрезерные, устройства для обработки торцов зубьев и элементов червячных пар;

- металлорежущие станки, относящиеся к фрезерной группе: консольные (вертикальные, горизонтальные и широкоуниверсальные модели) и бесконсольные (вертикальные устройства, продольные, копировальные и гравировальные модели);

- строгальное оборудование и модели подобного назначения: продольные станки, на которых установлена одна или две стойки; горизонтальные и вертикальные протяжные устройства;

- разрезное оборудование: оснащенное абразивным кругом или гладким металлическим диском, резцом или пилами различной конструкции (ленточными, дисковыми, ножовочными); правильно-отрезные типы металлообрабатывающих станков;

- остальные типы станков для обработки металлических заготовок: делительные, используемые для осуществления контроля сверл и шлифовальных кругов, опиловочные, балансировочные, правильно- и бесцентрово-обдирочные, пилокасательные.

Вертикально-фрезерный станок — один из представителей обширной фрезерной группы

Классификация металлорежущих станков также осуществляется по следующим параметрам:

- по весу и габаритным размерам оборудования: крупное, тяжелое и уникальное;

- по уровню специализации: станки, предназначенные для обработки заготовок одинаковых размеров — специальные; для деталей с разными, но однотипными размерами — специализированные; универсальные устройства, на которых можно выполнять обработку деталей любых размеров и форм;

- по степени точности обработки: повышенной — П, нормальной — Н, высокой — В, особо высокой точности — А; также различают станки, на которых можно выполнять особо точную обработку — С, их еще называют прецизионными.

Это интересно: Инверторные сварочные аппараты: какой лучше и как выбрать

Фрезеры

В классификации фрезерных станков отдельное место отводится консольно-горизонтальным и универсальным агрегатам. Указанные модификации позволяют обрабатывать горизонтальные и вертикальные поверхности под любым углом, а на «универсалах» с поворотным столиком имеется возможность фрезеровать винтовые и зубчатые детали с максимальной точностью. Расширяют технологические операции указанных станков всевозможные насадки по типу унифицированных головок и прочих приспособлений.

Консольные модификации отличаются от вертикально-горизонтальных версий тем, что оснащаются поворотом стола относительно собственной оси. Многофункциональные аппараты обеспечены специальным хоботом на остове, который агрегирует с головкой шпинделя и прочими конструктивными элементами. На таком оборудовании производят операции по обработке чугуна, стали, цветных металлов. Консоль располагается на вертикальных направляющих элементах, которые удерживают салазки с продольной плитой и соответствующими деталями, служащими для горизонтальной обработки материала.

Выставка оборудования металлообработки

Выставка металлообработки представляет собой серьезное событие узкоспециализированной направленности, которое собирает вместе профессионалов этой области. Прогрессивное оборудование, новые методики обработки поверхностей, современное ПО, комплектующие – все это представлено на организованной выставке. Здесь вас ждет: информация о последних научных достижениях, содержательное общение с экспертами и продуманная деловая программа.

Участники и посетители

Участниками события выступают компании с мировым именем, и малоизвестные производители/поставщики, которые стремятся к увеличению спроса и результативному товаропродвижению. Главная задача – демонстрация высокопроизводительной станочной продукции, инструментов, материалов и последних разработок в данной отрасли.

Среди посетителей выставки:

- генеральные директора и заместители;

- ведущие технологи;

- главные инженеры.

Здесь собираются профессионалы в таких промышленных отраслях, как судо- и машиностроение, металлургия, энергетика, строительство и так далее. Руководители производственных компаний и заводов выбирают высокопроизводительные станочные системы для эффективного выполнения поставленных задач.

Преимущества выставок

Каждая сторона получает выгодные положительные моменты, о которых поговорим подробнее.

Участники события могут в кратчайшие сроки:

- найти потенциальных покупателей, желающих приобрести специализированное оборудование и инструменты для металлообработки;

- увеличить число продаж;

- расширить территориальные границы продаж;

- устроить демонстрацию современных технологических решений и инновационных разработок компании;

- узнать непредвзятый анализ технических характеристик и эксплуатационных показателей выставленной техники;

- наладить общение с организациями-посредниками и руководителями компаний, применяющими предлагаемые станочные системы.

Для посетителей преимуществами станут:

- широкий ассортимент высокопроизводительных устройств;

- непосредственный анализ технических показателей;

- изучение последних разработок;

- проверка современных технологий в рабочем режиме;

- оформление сделок на выгодных условиях;

- рекомендации экспертов по правильному выбору металлообрабатывающей продукции.

Условия узкоспециализированных выставок позволяют участникам и посетителям начать деловые отношения, которые в дальнейшем приведут к долгому взаимовыгодному сотрудничеству.

По степени автоматизации

Часто металлорежущие станки производят с дополнительной функцией автоматизации. В зависимости от степени автоматизации станки разделяются на такие виды:

- ручное управление;

- полуавтоматы, когда цикл обработки ведется автоматически, а оператор меняет заготовку и включает станок;

- автоматы, где непрерывно происходит множество рабочих циклов автоматически, без оператора, включая замену инструмента, загрузку и выгрузку деталей;

- станки с ЧПУ, они производятся с функцией быстрого изменения режимов работы корректировкой программы.

Токарные станки с ЧПУ

Современные металлорежущие станки производят с дополнительным оснащением, это ускоряет процесс обработки материала. Увеличить степень автоматизации в мелкосерийном производстве мастера могут при условии большего использования станков с числовым (цикловым) программным управлением (ЧПУ). В их маркировке присутствует буква Ф (Ц).

Цифровое обозначение за буквой указывает на тип управляющей системы:

- цифровая индикация Ф1 – система позволяет делать предварительный набор координат, цифровая индикация отображает в числовом выражении настоящее положение и перемещение подвижного узла станка;

- прямоугольная или позиционная система Ф2;

- контурная Ф3;

- универсальная Ф4 – объединяет контурную и позиционную обработку детали.

Индексы и нумерация в классификации токарных станков

В Советском Союзе практиковалась единая система условных обозначений. Согласно стандартам экспериментального НИИ, каждая группа станков разделялась на аналогичное количество подгрупп.

Ниже в таблице указаны основные параметры.

| Наименование | Токарные | Сверлильные и точильные | Шлифовальные и доводочные | Зубчато-резьбообрабатывающие | Фрезеры | Разрезные и строгальные |

| 1 | Одношпинделевые, карусельные и многофункциональные варианты | Полуавтоматы | Многошпинделевые | Отрезные в возможностью сверления | Работа с предусмотренными режимами | Стандартное выполнение операций |

| 2 | Кругошлифовальные | Светолучевые | Автоматы | Расточные по координатам | _ | _ |

| 3 | Светолучевые | Ориентированные на отделку конических изделий | Внутренняя шлифовка | Специализированная шлифовка | Стандартная программа | Стандарт |

| 4 | Автоматические | Фрезеры непрерывного действия | Дополняются световыми лучами | Электрохимия | _ | Стандарт |

| 5 | Для нарезания червячных, круглых и прочих колесиков | Для обработки конических заготовок | _ | Для обработки червячных передач | Обработка всех деталей, предусмотренных инструкцией по эксплуатации | _ |

| 6 | Вертикально-консольные и фрезерные модели | Вертикально-фрезерные версии | _ | Однот течение продольные версии | _ | _ |

| 7 | Продольные версии с одной рабочей строчкой | Станки непрерывного действия | Поперечно-строгательные агрегаты | Продольное исполнение уравниловки | _ | _ |

| 8 | Продольные отрезные | Двух- и одностоечные | Шлифовальный круг | Круговая отделка | Сверление вертикальных и горизонтальных отверстий | __ |

| 9 | Муфтообрабатывающие модификации | Включают в свой сегмент приборы по обработке труб | Безцентровочная организация | Все имеющиеся варианты | _ | _ |

| 10 | Прочие варианты | Пилы и насечки | _ | _ | Все характерные услуги | _ |

Уровни автоматизации

Ручные установки уступают место оборудованию с ЧПУ. Эта система автоматизации представляет собой несколько связанных между собой элементов:

- Пульт управления.

- Монитор для задачи алгоритмов, контроля рабочего процесса.

- Датчики, определяющие положение заготовки на рабочем столе, передвижение оснастки.

- Шаговые двигатели, которые управляются компьютером.

У оператора должен быть практический опыт настройки, ремонта подобных систем.

Принципы выбора

При выборе металлорежущего станка нужно учитывать некоторые факторы:

- Систему управления.

- Габариты, вес установки.

- Возможность выполнять одну или несколько технологических операций.

Преимущества и недостатки

У металлорежущего оборудование есть ряд сильных, слабых сторон. Преимущества:

- Автоматизация рабочего процесса при наличии ЧПУ.

- Высокая точность обработки металла.

- Высокая производительность.

- Надежность, долговечность.

Недостатки:

- Необходимость установки системы охлаждения.

- Трудности починки.

- Наличие опыта в настройке ЧПУ.

Важно внимательно следить за рабочим процессом, чтобы снизить риск получения травмы, браковки детали.

Производители и стоимость

Среди производителей металлорежущих станков выделяют:

- Калибр — Россия.

- Энергомаш — Россия.

- Jet — Россия.

Цена зависит от типа, размера, производительности, наличия дополнительных функций, системы управления. Стоимость стандартного промышленного металлорежущего оборудования начинается от 500 000 рублей.

Конструкция

В основном все устройства состоят из:

- крепкой станины;

- рабочей зоны;

- зажимов или иных приспособлений для удержания заготовки;

- двигателя и ремней, передающих вращение;

- инструмента для резания (шлифования).

Интересен вопрос, какие лакокрасочные покрытия наносят на металлообрабатывающее оборудование. Особенность ЛКП в том, чтобы оно могло переносить повышенное трение, а также высокие температуры.

В статье мы рассказали о станках для обработки металла, а в качестве завершения темы посмотрим видеоролик:

Передовые методы металлообработки

В промышленных условиях для обработки металла используют как новейшие, так и давно известные методы. Современные типы оборудования для металлообработки отвечают следующим требованиям:

- продуктивность – промышленные объемы требуют высокой скорости выполнения операций;

- точность – нужно выдерживать размеры при изготовлении даже мельчайших деталей;

- надежность и устойчивость к износу.

Промышленное оборудование для металлообработки подразделяется по типу воздействия на материал. Наиболее частой операцией на металлообрабатывающих предприятиях по праву можно считать резку.

Газовая резка металла

Такой способ известен давно, но выпускаемые на нынешний момент станки полностью автоматизированы. Это позволяет исключить неточности при раскрое листа, которые может спровоцировать человеческий фактор. Минусы метода – малая точность и термоусадка металла. Плюсы – низкая стоимость оборудования и большая скорость выполнения.

Плазменные станки для резки

Раскрой происходит с помощью узкой струи плазмы, что позволяет добиться высокой точности и произвольных форм заготовки. Высокое качество поверхности в месте среза, продуктивность и возможность вырезать почти любую деталь нивелируются одним недостатком – плазменные станки недешевы.

Лазерная обработка

Станки для лазерной резки точны и предупреждают потери материала в месте среза за счет малой его ширины. Применяется этот тип оборудования для обработки мягких цветных металлов: алюминия, латуни, бронзы (включая ценные). Нередко станки для лазерной резки применяют для изготовления заготовок под электронные платы, деталей для современной бытовой техники.

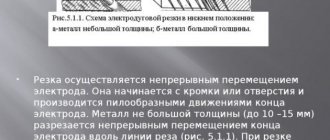

Гидроабразивные и электроэрозионные станки

Эти виды оборудования используются для точной резки любого металла произвольной толщины. Сравнительно невысокая скорость обработки компенсируется качеством. Оба способа гарантируют высокую точность и очень малый расход на припуск при резке. Станки гидроабразивного и электроэрозионного действия применяют в космической, электронной и других видах промышленности.

Портальные машины газовой резки металла

При обработке промышленных объемов металла на современных предприятиях используют портальные машины газовой резки. Устройство станка позволяет разместить в рабочей зоне лист размером от 1,5х3 м до 3х12 м.

Такой способ резки экономичен, но есть и небольшой недостаток. При обработке листового металла небольшой толщины возможна термоусадка и снижение точности реза. Оператору в работе с портальной машиной газовой резки потребуется максимальная внимательность и опыт.

Оборудование для работы с металлами от Warcom

Итальянская компания Warcom предлагает широкий выбор оборудования для обработки металлов. В нашем ассортименте представлены листогибочные прессы, станки плазменной и лазерной резки, гильотины и другое оборудование, использующиеся в металлообрабатывающей сфере. Вы можете выбрать бюджетные модели или станки для крупных предприятий с большим количеством функций. Также есть возможность приобретения подержанных устройств, прошедших предпродажную проверку, гарантирующую их качество и работоспособность.