Принципы размерной УЗО

При размерной обработке в качестве непосредственного инструмента воздействия выступают привычные механические резчики и абразивы. Ключевое отличие этого способа заключается в источнике энергии, который приводит инструмент в действие. В этом качестве как раз и выступает ультразвуковой генератор тока, работающий на частотах 16–30 кГц. Он провоцирует колебания тех же зерен абразива на ультразвуковой частоте, что и обеспечивает характерное качество обработки. Причем надо отметить и разнообразие видов механического воздействия. Это не только обычный раскрой и элементы шлифования, но и деформирование структуры при сохранении ее объема. Более того, ультразвуковая размерная обработка обеспечивает минимальную выборку частиц заготовки даже при резке. Зерна, оказывающие воздействие на материал, точечно выдалбливают микрочастицы, не влияющие на конструкцию изделия. По сути, разрушение структуры путем выборки не происходит, однако может иметь место бесконтрольное распространение трещин.

Учебные материалы

Ультразвуковая обработка материалов – разновидность механической обработки – основана на разрушении обрабатываемого материала абразивными зернами под ударами инструмента, колеблющегося с ультразвуковой частотой.

Источником энергии служат ультразвуковые генераторы тока с частотой 16 … 30 кГц. Инструмент получает колебания от ультразвукового преобразователя с сердечником из магнитострикционного материала. Эффектом магнитострикции обладают никель, железоникелевые сплавы (пермендюр), железоалюминиевые сплавы (альфер), ферриты.

В сердечнике из магнитострикционного материала при наличии электромагнитного поля домены разворачиваются в направлении магнитных силовых линий, что вызывает изменение размера поперечного сечения сердечника и его длины. В переменном магнитном поле частота изменения длины сердечника равна частоте колебаний тока. При совпадении частоты колебаний тока с собственной частотой колебаний сердечника наступает резонанс и амплитуда колебаний торца сердечника достигает 2 … 10 мкм. Для увеличения амплитуды колебаний на сердечнике закрепляют резонансный волновод переменного поперечного сечения, что увеличивает амплитуду колебаний до 40 … 60 мкм.

На волноводе закрепляют рабочий инструмент-пуансон. Под инструментом устанавливают заготовку и в зону обработки поливом или под давлением подают абразивную суспензию, состоящую из воды и абразивного материала. В качестве абразивных материалов используют карбид бора, карбид кремния, электрокорунд. Наибольшую производительность получают при использовании карбидов бора. Инструмент поджимают к заготовке силой 1 …60Н.

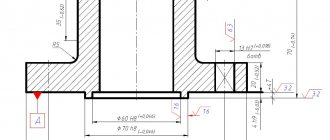

Заготовку 3 помещают в ванну 1 под инструментом 4 (рисунок 4.12). Инструмент устанавливают на волноводе 5, который закреплен в магнитострикционном сердечнике 7, смонтированном в кожухе 6, сквозь который прокачивают воду для охлаждения сердечника. Для возбуждения колебаний сердечника магнитострикционного преобразователя служат генератор 8 ультразвуковой частоты и источник постоянного тока 9. Абразивную суспензию 2 подают под давлением по патрубку 10 насосом 11, забирающим суспензию из резервуара 12. Прокачивание суспензии насосом исключает оседание абразивного порошка на дно ванны и обеспечивает подачу в зону обработки абразивного материала.

Рисунок 4.12 – Схема ультразвукового станка

Кавитационные явления в жидкости способствуют интенсивному перемещению абразивных зерен под инструментом, замене изношенных зерен новыми, а также разрушению обрабатываемого материала.

Ультразвуковым методом обрабатывают хрупкие твердые материалы: стекло, керамику, ферриты, кремний, кварц, драгоценные минералы, в том числе алмазы, твердые сплавы, титановые сплавы, вольфрам.

Метод используют для профилирования наружных поверхностей, гравирования, изготовления деталей сложной формы. Движениями подачи для указанных видов обработки являются вертикальная подача инструмента при обработке отверстий и полостей, продольная подача заготовки при разрезании ее на части, продольная и поперечная подачи заготовки при разрезании ее по сложному контуру. Для управления движениями заготовки и вертикальной подачей инструмента используют системы программного управления.

Способы обработки конструкционных материалов > Теория по ТКМ >

Отличия от технологии плазменной обработки

По качеству обработки ультразвуковой и плазменный способы имеют много схожих черт, обеспечивая возможность высокоточного раскроя. Но также между ними есть существенная разница в принципе работы. Так, если УЗО предполагает интенсивное воздействие на абразивный порошок со стороны торцовочного инструмента при энергетической поддержке электрического волнового генератора, то метод плазменной обработки в качестве рабочей среды использует ионизированный газ, заряженный ионами и электронами. То есть технологии ультразвуковой и плазменной обработки одинаково требуют поддержки достаточно мощного генератора энергии. В первом случае это ультразвуковой электрический аппарат, а во втором – высокотемпературные газовые или изотермические установки, способные довести температурный режим рабочей среды до 16 000 °C. Важным компонентом плазменной обработки является применение электродов и плазмообразующих веществ, обеспечивающих высокую мощность направляемой дуги резчика.

Аппараты для ультразвуковой обработки

Теперь стоит подробнее остановиться на оборудовании, которое используется в осуществлении УЗО. На крупных производствах для таких целей применяют станки, обеспеченные генераторной установкой для выработки переменного тока ультразвуковой частоты. Генерируемый ток направляется в обмотку магнитного преобразователя, который, в свою очередь, создает электромагнитное поле для рабочего органа установки. Ультразвуковая обработка начинается с того, что пуансон станка начинает вибрировать, находясь в среде электромагнитного поля. Частоты этой вибрации задает генератор исходя из установленных параметров, которые требуются в конкретном случае.

Пуансон выполняется из магнитострикционного материала (сплав железа, никеля и кобальта), способного изменяться в линейных размерах под действием магнитного преобразователя. И на заключительном ответственном этапе пуансон воздействует на абразивный порошок через направляемые по волноводу-конденсатору колебания. Причем масштабы и мощность обработки могут быть разными. На рассмотренном оборудовании выполняется промышленная металлообработка с формовкой массивных конструкций, но также существуют и компактные приборы с аналогичным принципом действия, на которых выполняется высокоточная гравировка.

Ультразвуковая обработка. Устройство и работа ультразвуковых установок.

1.2. Устройство и работа ультразвуковых установок

Главными элементами колебательной системы являются источник ультразвуковых колебаний (УЗК), акустический трансформатор скорости и детали крепления.

Источники ультразвуковых колебаний существуют двух видов: механические и электрические.

К механическим источникам ультразвуковых колебаний относятся ультразвуковые сирены и свистки, работа которых основана на преобразовании механической энергии (например, скорости движения жидкостей или газов). Электрические источники ультразвуковых колебаний преобразуют электрическую энергию в механические упругие колебания определенной частоты. Для этих целей служат различные преобразователи: электродинамические, магнитострикционные, пьезоэлектрические. Наибольшее распространение получили магнитострикционные и пьезоэлектрические преобразователи.

Работа магнитострикционных преобразователей основана на продольном магнитострикционном эффекте, который проявляется в изменении длины металлического тела из ферромагнитных материалов (без изменения их объема) при воздействии на них магнитного поля. Магнитострикционный эффект у разных металлов различен. Наибольшей магнитострикцией обладают никель и пермендюр, они нашли широкое применение в производстве магнитострикционных преобразователей.

Рис. 1.1. Схема магнитострикционного преобразователя

Пакет магнитострикционного преобразователя представляет собой сердечник из тонких пластин, на котором размещена обмотка для возбуждения в нем переменного электромагнитного поля высокой частоты. При магнитострикционном эффекте знак деформации сердечника остается постоянным даже при изменении направления электромагнитного поля на обратное. Частота изменения деформации в 2 раза больше частоты изменения переменного тока, проходящего по обмотке преобразователя, так как в оба полупериода происходит деформация одного знака.

На рис. 1.1 представлена схема магнитострикционного преобразователя. Обмотка 5 сердечника преобразователя 4 питается от генератора тока высокой частоты 1. Под действием электромагнитов 3 и 6, питаемых от выпрямителя 2, возникает постоянное магнитное поле. Оно создает в сердечнике преобразователя 4 состояние первоначальной намагниченности — поляризацию. Благодаря магнитострикции сердечник 4 в постоянном магнитном поле изменит свою длину до значения l1. При подключении обмотки 5 к генератору 1 протекающий по ней переменный ток высокой частоты создает магнитное поле такой же частоты, в результате чего в системе будет проходить два магнитных потока: постоянный с индукцией Вo и переменный с индукцией Вп. В любой момент времени результирующий магнитный поток

Вр = Во+ Вп.

В случае согласного направления потоков, когда Вр ≠ 0, сердечник имеет длину l1 когда же потоки имеют встречное направление и результирующий поток Вр ≈ 0, длина сердечника l2 ≠ l1. Таким образом, с помощью генератора 1, выпрямителя 2, концентратора 7 (акустического преобразователя скорости) электроэнергия преобразуется в энергию механических колебаний технологического преобразователя 8, воздействующего на обрабатываемую поверхность детали 10. Через шланг 9 в зону обработки подается рабочая жидкость.

Основными недостатками магнитострикционных преобразователей являются: наличие потерь на перемагничивание сердечника; потребление значительного тока на подмагничивание; низкая экономичность, низкий КПД.

Работа пьезоэлектрических преобразователей основана на способности некоторых веществ изменять свои геометрические размеры (толщину и объем) под действием электрического поля. Пьезоэлектрический эффект обратим, т. е. если пластину из пьезоматериала подвергнуть деформациям сжатия или растяжения, то на ее гранях появятся электрические заряды. Если пьезоэлемент поместить в переменное электрическое поле, то он будет деформироваться, возбуждая в окружающей среде ультразвуковые колебания. Наибольшее распространение получили пьезоэлементы на основе титаната бария, цирконата- титаната свинца (ЦТС). Колеблющаяся пластинка из пьезоэлектрического материала является электромеханическим преобразователем.

Примером технического применения пьезоэлектрического преобразователя являются установки для озвучивания растворов с целью их гомогенизации (рис. 1.2). Раствор, протекающий по каналу или находящийся в сосуде, облучается расчетное время в звуковом поле, что существенно ускоряет растворение компонентов.

Акустические трансформаторы скорости (концентраторы продольных упругих колебаний) предназначены для согласования параметров преобразователя с нагрузкой, для установки колебательной системы и ввода ультразвуковых колебаний в зону обработки. Концентраторы представляют собой стержни разного сечения, изготовленные из с коррозионно-, кавитационно- и жаростойких материалов, стойких в агрессивных средах, на истирание и т. д.

Различные формы акустических трансформаторов скорости (рис. 1.3) характеризуются соответствующими коэффициентами концентрации колебаний. Их (коэффициенты) определяют отношением площади сечения большего торца концентратора (соединенного с вибратором) к его малому выходному торцу (соединенному с инструментом).

Рис. 1.2. Конструкция многослойного пьезопреобразователя: 1 — ванна с раствором; 2 — днище ванны; 3 — клеящий состав; 4 — верхняя накладка; 5 — диск из ЦТС; 6 — нижняя отражающая накладка

Рис. 1.3. Формы акустических трансформаторов скорости

Повышение амплитуды колебаний торца с малым сечением по сравнению с амплитудой колебаний торца большего сечения объясняется тем, что при одинаковой мощности колебаний во всех сечениях трансформатора скорости интенсивность колебаний малого торца в k раз больше.

Источник питания ультразвуковых установок используют для преобразования электрической энергии промышленной частоты в энергию переменного тока ультразвуковой частоты для возбуждения преобразователя. К ним предъявляют следующие требования: стабильность генерируемой частоты и возможность ее регулирования в заданных пределах; регулирование мощности; небольшие стоимость, масса и размеры; надежность в работе и удобство в эксплуатации.

Также существуют ультразвуковые генераторы на транзисторах и тиристорах, машинные и др.

1.3. Технологические особенности применения ультразвука

Использование ультразвука в промышленности осуществляется по трем направлениям: силовое воздействие на материал; интенсификация технологических процессов; ультразвуковые методы контроля.

Силовое воздействие ультразвука на обрабатываемый материал применяется для механической обработки твердых и сверхтвердых сплавов, диспергирования и эмульгирования, удаления пленок, загрязнений и др.

Принципиальная схема ультразвуковой размерной обработки прошиванием (долблением) показана на рис. 1.4. При данном методе обработки осуществляется направленное разрушение твердых и хрупких материалов с помощью инструмента 3, колеблющегося с ультразвуковой частотой. В этом процессе он оказывает на обрабатываемую поверхность 1 ударное воздействие, которое достигается посредством мельчайших зерен абразивного порошка 9, вводимого в виде суспензии в зазор 8 между торцом инструмента и изделием.

Рис. 1.4. Схема ультразвуковой размерной обработки прошиванием: 1 — обрабатываемая деталь; 2 — ванна; 3 — инструмент; 4 — акустический трансформатор скорости; 5 — магнитострикционный преобразователь; 6 — корпус с охлаждением; 7 — ультразвуковой генератор; 8 — зазор; 9 — частички абразива

Хотя производительность каждого удара ничтожно мала, общая производительность ультразвуковой обработки относительно высока, что обусловлено высокой частотой колебаний инструмента (16-30 кГц) и большим количеством зерен абразива (20 000-100 000 на 1 см3), ударяющихся по обрабатываемой поверхности детали. Под ударами зерен абразива происходит выкрашивание мелких частиц материала изделия.

Диспергирование и эмульгирование происходят под действием интенсивных ультразвуковых волн, вызывающих измельчающее действие кавитации и турбулентное движение жидкостей. Данным способом возможно получение стойких эмульсий несмешивающихся обычными способами жидкостей, таких как вода и масло, ртуть и вода, бензол и вода и др.

Получение суспензий путем диспергирования твердой фазы с помощью ультразвуковых волн дает возможность существенно повысить производительность процесса. Так, например, применение ультразвука уменьшает длительность процесса приготовления суспензии оксида магния в четыреххлористом углероде с 25 ч до 40 мин.

При помощи ультразвукового метода можно производить очистку различных металлических деталей от окалины, паст, смол, продуктов коррозии, обезжиривание, удаление заусениц и т. д.

Оборудование, применяемое при ультразвуковой обработке, включает в себя ванну с растворителем для основной очистки, источник ультразвука с устройством для подвода колебаний в рабочую зону; ванну для ополаскивания изделий, прошедших ультразвуковую очистку.

Ультразвуковая очистка достигает наибольшего эффекта при удалении загрязнений из труднодоступных полостей, углублений и каналов малых размеров, при очистке мелких деталей сложной конфигурации, оптических изделий и т. п.

Интенсификация технологических процессов.

Ультразвуковые колебания существенно изменяют ход традиционных химических процессов. В частности, обработка ультразвуком значительно ускоряет полимеризацию винилацетата, эмульсий стирола, ацетальдегида и т. д. Причем интенсификация процесса полимеризации наблюдается лишь при определенной силе ультразвука. При ее уменьшении может начаться обратный процесс — деполимеризация. Данное свойство ультразвуковых колебаний применяют для управления реакциями полимеризации. Изменяя параметры ультразвуковых колебаний, можно существенно увеличить скорость реакции. В металлургии при производстве металлов введение упругих колебаний ультразвуковой частоты в расплавы приводит к измельчению кристаллов, уменьшению пористости, увеличению механических свойств затвердевших расплавов и снижению содержания газов в металлах. Например, свинец и алюминий не смешиваются в жидком виде. Наложение же на расплав ультразвуковых колебаний обеспечивает «растворение» одного металла в другом.

Методы контроля ультразвуком.

Используя ультразвуковые колебания, можно непрерывно контролировать технологический процесс без проведения лабораторных анализов проб: зная зависимость параметров звуковой волны от физических свойств среды, фиксируя затем амплитуду колебаний частиц, интенсивность ультразвуковых колебаний или скорость звука, можно с высокой достоверностью судить о состоянии среды и ее изменениях.

Ультразвуковой контроль производится с помощью ультразвуковых колебаний слабой интенсивности. В зависимости от физико-химических свойств среды скорости ультразвука в ней будут различными. Фиксируя скорость звука, можно узнать о произошедших физико-химических изменениях в данной среде, контролировать ее концентрацию, определять наличие примесей, следить за ходом процесса.

Известно, что любая упругая среда обладает определенной вязкостью и при распространении звуковых волн в среде происходит заметная потеря энергии. При удалении от источника колебаний амплитуда колебаний плоской волны изменяется по закону

А = Аo е -ах,

где Аo — амплитуда колебаний в точке х = 0; а — коэффициент поглощения среды.

По изменению энергии ультразвуковой волны можно контролировать состав различных смесей в веществе. Скорость ультразвука в таких средах остается неизменной, а наличие примесей взвешенного вещества влияет на коэффициент поглощения звуковой энергии. Это дает возможность определять процентное содержание примесей в исходном веществе.

При преодолении звуковой волной границы двух сред волна частично отражается. Разность энергии волны, прошедшей через границу раздела, и отраженной волны будет зависеть от соотношения акустических сопротивлений разных сред. По обратному отражению звуковых волн на границе раздела сред («просвечивание» ультразвуковым лучом) возможно определить наличие примесей в монолите и использовать на этом принципе методы и приборы ультразвуковой диагностики деталей.

Ультразвуковой метод обработки является одним из методов механического воздействия на материал, использующий электрический ток. Ультразвук представляет собой механические упругие колебания, которые могут распространяться только в упругой среде, в отличие от электромагнитных колебаний. Скорость распространения звуковой волны зависит от плотности среды, в которой движется волна: чем жестче и легче материал среды, тем скорость волны больше.

К преимуществам ультразвуковой обработки следует отнести: возможность получения ультразвука различными техническими приемами; широкий диапазон технологического применения ультразвука (размерная обработка, сварка, пайка и др.); простоту эксплуатации промышленных установок. К недостаткам этого метода относят необходимость изготовления специальных генераторов ультразвуковых колебаний.

Электромагнитное поле может не только оказывать механическое воздействие на окружающие его объекты, но и изменять их положение в пространстве. Технологические процессы, использующие это явление, называются «электронно-ионными». С ними предстоит знакомство в следующей главе.

Техника выполнения размерной УЗО

После установки оборудования и подготовки целевого материала выполняется подача абразивной суспензии в зону проведения операции – то есть в пространство между поверхностью изделия и колеблющимся торцом. К слову, в качестве самого абразива обычно применяются карбиды кремния или бора. На автоматизированных линиях вода используется для доставки порошка и охлаждения. Непосредственно ультразвуковая обработка металлов заключается в двух операциях:

- Ударное внедрение частиц абразива в намеченную поверхность заготовки, в результате чего формируется сеть микротрещин и происходит выкалывание микрочастиц изделия.

- Циркуляция абразивного материала в зоне обработки – использованные зерна сменяются потоками новых частиц.

Важным условием эффективности всего процесса является поддержание высокого темпа при выполнении обеих процедур до завершения цикла. В ином случае происходит изменение параметров обработки и снижается точность направления абразива.

Финишная обработка поверхности металлов ультразвуком

Производительная наработка ультразвуковых процессов зависит от точности выполнения основных процессов, из которых складывается ультразвуковая обработка металлов. Первым интенсивным процессом является внедрение абразивных частиц под ударными нагрузками, которые обусловливают снятие тонкого слоя с поверхности обрабатываемого изделия. Вторым обязательным процессом выступает регулярная циркуляция и замена абразивного вещества, непосредственно в секторе обработки. Нарушение, снижение интенсивности, выполнения одного из перечисленных процессов, приводит к уменьшению уровня эффективности всей обработки ультразвуком.

Ультразвуковая обработка металлов начала распространятся в металлообрабатывающей сфере в шестидесятых годах. Благодаря внедрению в производственные процессы такого способа обработки материалов стало возможным облегчить технологический процесс производства изделий фасонного типа из хрупкого и твердого металла. Также, ультразвуковой процесс изготовления изделий значительно сокращает временной период на осуществление технических задач. Единственным недостатком данного метода работы с металлическими основами – снижение производительных показателей при увеличении толщины снимаемого с заготовки слоя. Для обработки материалов ультразвуком применяют специализированные станки, которые представляют собой универсальные ультразвуковые агрегаты для промышленного и частного производства.

Характеристики процесса

Предварительно устанавливаются параметры обработки, оптимальные для конкретной задачи. Учитывается и конфигурация механического воздействия, и свойства материала заготовки. Усредненные характеристики ультразвуковой обработки можно представить так:

- Частотный диапазон генератора тока – от 16 до 30 кГц.

- Амплитуда колебания пуансона или его рабочего инструмента – нижний спектр в начале операции составляет от 2 до 10 мкм, а верхний уровень может достигать 60 мкм.

- Насыщенность абразивной суспензии – от 20 до 100 тыс. зерен на 1 см куб.

- Диаметр абразивных элементов – от 50 до 200 мкм.

Варьирование этих показателей позволяет выполнять не только индивидуальную высокоточную линейную обработку, но и аккуратно формировать сложные пазы и вырезы. Во многом работа со сложными геометрическими формами стала возможной и благодаря совершенству характеристик пуансонов, которые могут воздействовать на абразивный состав в разных моделях с тонкой надстройкой.

Принципы действия основных излучателей

Суть магнитострикции состоит в том, что ферромагнитный стержень, помещенный в переменное магнитное поле, способен видоизменяться. Изменение геометрии стержня обуславливается воздействием акустических волн. Наибольшей амплитуды колебаний можно добиться в том случае, если частота магнитного поля совпадет с частотой колебаний элемента, помещенного в данное поле (при этом образуется акустический резонанс).

Амплитуда колебаний стержня напрямую зависит от его характеристик типа физических свойств. Эти показатели незначительны, но их достаточно для производства высокотехнологичных ультразвуковых установок.

Следует отметить, что лучшим металлом-ферромагнетиком является никель.

В основе работы пьезоэлектрического излучателя лежит обратный пьезоэффект. Это означает, что при воздействии электрическим полем на кристалл, он деформируется. Таким образом генерируется большой спектр ультразвуковых частот. Подобные устройства создают акустические колебания с частотой, достигающей 100 МГц.

Главный элемент пьезоизлучателя — твердая пластина, выполненная из кварца, турмалина, титаната бария и прочих материалов.

Снятие заусенцев посредством УЗО

Данная операция основывается на увеличении кавитационной и эрозийной активности акустического поля при внесении в абразивный поток сверхмалых частиц от 1 мкм. Данный размер сопоставим с радиусом воздействия ударной звуковой волны, что позволяет разрушать слабые зоны заусениц. Рабочий процесс организуется в специальной жидкостной среде с глицериновой смесью. В качестве емкости также используется специальная оснастка – фитомиксер, в стакане которого находятся взвешенные абразивы и рабочая деталь. Как только на рабочую среду подается акустическая волна, начинается беспорядочное движение абразивных частиц, которые воздействуют на поверхности заготовки. Мелкие зерна карбида кремния и электрокорунда в смеси из воды и глицерина обеспечивают эффективное удаление заусенцев размером до 0,1 мм. То есть ультразвуковая обработка обеспечивает аккуратное и высокоточное снятие микродефектов, которые могли остаться даже после традиционной механической шлифовки. Если речь идет о крупных заусенцах, то есть смысл повысить интенсивность процесса, добавив в емкость химические элементы наподобие медного купороса.

Очистка деталей с помощью УЗО

На поверхностях рабочих металлических заготовок могут присутствовать разного рода покрытия и загрязнения, которые не допускается в силу тех или иных причин удалять традиционной абразивной зачисткой. В этом случае также используется технология кавитационной ультразвуковой обработки в жидкостной среде, но с рядом отличий от предыдущего метода:

- Частотный диапазон будет варьироваться от 18 до 35 кГц.

- В качестве жидкостной среды применяются органические растворители наподобие фреона и этилового спирта.

- Для поддержания устойчивого кавитационного процесса и надежной фиксации заготовки требуется установка резонансного режима работы фитомиксера, жидкостный столб в котором будет соответствовать половине длины ультразвуковой волны.

Алмазное сверление при поддержке ультразвука

Метод предусматривает использование вращающегося алмазного инструмента, который приводится в действие ультразвуковыми колебаниями. Энергетические затраты на процесс обработки превышают объем требуемых ресурсов при традиционных способах механического воздействия, достигая 2000 Дж/мм3. Данная мощность позволяет выполнять сверление диаметром до 25 мм на скорости от 0,5 мм/мин. Также ультразвуковая обработка материалов сверлением требует использования охлаждающей жидкости в больших объемах до 5 л/мин. Потоками жидкости производится и вымывание с поверхностей оснастки и заготовки мелкодисперсного порошка, образуемого при разрушении абразива.

Предпосылки применения ультразвука

Акустика, как раздел физики, изучающий теоретические аспекты ультразвука получила значительное развитие уже в XIX веке. Основы теории колебаний и нелинейной акустики были разработаны Дж. В.Релеем. Дальнейшее исследование ультразвуковых колебаний стало возможным после открытия эффекта магнетострикции (Дж. П.Джоулем) и пьезоэлектричества (П. Кюри).

Источниками ультразвуковых колебаний, используемых при обработке, служат газ и гидроструйные излучатели, динамические сирены, электромеханические, пьезоэлектрические и магнитострикционные преобразователи.

Контроль выполнения УЗО

Технологический процесс находится под контролем оператора, который отслеживает параметры воздействующих колебаний. В частности, это относится к амплитуде колебаний, скорости звука, а также интенсивности подачи тока. С помощью этих данных обеспечивается контроль рабочей среды и воздействия абразивного материала на заготовку. Данная возможность особенно важна при ультразвуковой обработке инструментов, когда в одном технологическом процессе может использоваться несколько режимов работы оборудования. Наиболее прогрессивные методы контроля предполагают участие автоматических средств изменения параметров обработки на основе показаний датчиков, фиксирующих параметры изделия.

Технологии обработки на базе ультразвука

С помощью ультразвука осуществляют следующие технологические операции (список не является исчерпывающим).

Обработка твердых сред

- Ультразвуковая сварка — способ сочетания различных материалов в твердом состоянии с помощью ультразвуковых колебаний. Такой вид сварки применяется для соединения деталей, нагрев которых затруднено, или при соединении разнородных металлов или металлов с крепкими окислительными пленками (алюминий, нержавеющие стали, пермаллой и т.д.). Такое сварки нашло применение для получения сварных соединений и полимерных листовых материалов;

- ультразвуковое пайки применяется при пайке и лужении металлов, например алюминия, титана, молибдена. Ультразвук разрушает оксидные пленки на поверхности деталей и улучшает течение процесса. С использованием ультразвука можно лудить, а затем паять керамику, стекло и другие неметаллические материалы. Ультразвук подводят волноводным концентратором к припоя, помещенного в ванну или нанесенного на поверхность детали.

- ультразвуковая абразивно-импульсная обработка — обработка поверхности хрупких материалов импульсным воздействием абразивных частиц. В процессе абразивно-импульсной обработки в зону обработки нагнетают суспензию — абразивные частицы (алмаза, карбида бора), взвешенные в жидкости. Приобретая движения от концентратора ультразвуковых колебаний, они срезают материал, копируя на его поверхности форму рабочей части концентратора. Используют преимущественно для формирования отверстий, полостей, фасонных поверхностей и шлифовки;

- ультразвуковое укрепления — метод поверхностного пластического деформирования суть которого заключается в том, что поверхность подвергается ударного действия со стороны сферической головки инструмента, колеблется с частотой ультразвука в направлении нормали к поверхности и вызывает ее пластическое деформирование. При этом в поверхностном слое происходит деформационное упрочнение, что улучшает физико-механические свойства поверхностного слоя деталей;

- ультразвуковая очистка — очищают поверхности изделий от пыли, стружки, жировых и других загрязнений. Некоторые детали, имеющие сложную форму и труднодоступные места, можно очистить только при ультразвуковом обработке. Очистка обычно осуществляют в ваннах со встроенными электроакустическими излучателями; в рабочую жидкость добавляют поверхностно-активные вещества. Для снятия заусенцев с деталей в жидкость вводят абразивные частицы, которые в несколько раз ускоряют обработку.

Обработка жидких сред

- ультразвуковое пропитки в жидкой среде — один из высокопроизводительных и высококачественных способов пропитки различных пористо-капиллярных изделий. Ультразвуковое пропитки нашло применение в технологиях пропитки намоточных изделий электротехники: обмоток реле, электродвигателей, трансформаторов и дросселей, лент из волокнистых и тканых материалов, склонаповнювачив, картона и бумаги, изделий из древесины.

- ультразвуковая дегазация — процесс уменьшения содержания газа в жидкости, находящейся в ней как в растворенном состоянии, так и в виде пузырьков, под влиянием акустических колебаний ультразвукового диапазона. Эффект ультразвуковой дегазации используется в промышленной практике при производстве металлов, стекла, смол, вискозы, масел и т. Наибольшая эффективность дегазации в этих средах наблюдается в ультразвуковых полях высокой интенсивности с активным протеканием акустической кавитации. Эту же технологию используют при обогащении руд методом флотации — газовые пузырьки оседают на поверхностях частиц минералов и всплывают вместе с ними .;

- ультразвуковое распыление — процесс получения аэрозолей с использованием ультразвука. Акустический способ получения аэрозолей имеет ряд преимуществ перед существующими — химическим (конденсационным) и механическим (дисперсионной), так как современная ультразвуковая аппаратура для распыления позволяет значительно интенсифицировать процесс, улучшить качество продукта, заменить громоздкие устройства более компактными. При этом при высокой концентрации аэрозоля выходит монодисперсных и однородной по составу факел распыления с заданным размером частиц;

- ультразвуковое эмульгирование — процесс эмульгирования материала под действием генератора ультразвуковых колебаний.

Обработка газожидкостных сред

- Акустическая (ультразвуковая) коагуляция — процесс сближения и укрупнения завешанных в газе или жидкости мелких твердых частиц, жидких капелек или газовых пузырьков под влиянием акустических колебаний. При коагуляции уменьшается дисперсность сред, оцениваемая по суммарной поверхности частиц в единице объема, и число частиц дисперсной системы. В результате коагуляции происходит осаждение занавешенных частиц в газе или жидкости. Акустическая коагуляция применяется для осаждения промышленных пылей, дымов, туманов. Коагуляция в жидкостях осуществляется в ультразвуковом диапазоне и практически применяется для очистки жидкостей в химической и пищевой промышленности, например, при обработке вина;

- ультразвуковая абсорбция — явление массообмена, что происходит между жидкой и газовой фазами. Одним из таких процессов является абсорбция газа. Кроме того, такие процессы как десорбция, ректификация, адсорбция, катализ, которые либо принципиально мало отличаются от абсорбции, или представляют собой процессы, в которых абсорбция является одной из определяющих стадий. Наложение ультразвуковых колебаний на двухфазную систему, как известно, способствует турбулизации местных потоков, улучшается местное перемешивания и тем самым в значительной степени ускоряется поглощения газов жидкостью;

- акустическое (ультразвуковое) сушки — удаление влаги из материала под воздействием интенсивных акустических колебаний. В значительной степени эффективность ультразвуковой сушки связана с ускорением процессов теплообмена в ультразвуковом поле. К преимуществам ультразвуковой сушки относится возможность ускорения процесса в 2-6 раз без существенного повышения температуры материала, что особенно важно при сушке термочувствительных веществ склонных к окислению. Ультразвуковое сушки целесообразно для мелкодисперсных материалов во взвешенном состоянии или в состоянии непрерывного перемешивания.

Преимущества ультразвуковой технологии

Использование технологии УЗО дает целый ряд преимуществ, который проявляются в разной степени в зависимости от конкретного способа ее реализации:

- Производительность процесса обработки возрастает в несколько раз.

- Износ применяемого инструмента для ультразвукового метода обработки сокращается в 8-10 раз по сравнению с обычными способами механической обработки.

- При сверлении увеличиваются параметры обработки по глубине и диаметру.

- Повышается точность механического воздействия.

Что такое ультразвук?

Ультразвук (УЗ) — упругие колебания и волны, частота которых выше 15…20 кГц. Нижняя граница области ультразвуковых частот, отделяющая ее от области слышимого звука, определяется субъективными свойствами человеческого слуха и является условной. Верхняя граница обусловлена физической природой упругих волн, которые могут распространяться лишь в материальной среде, то есть при условии, что длина волны значительно больше длины свободного пробега молекул в газах или межатомных расстояний в жидкостях и твердых телах. Поэтому в газах верхнюю границу частот УЗ определяют из условия приблизительного равенства длины звуковой волны и длины свободного пробега молекул. При нормальном давлении она составляет 109 Гц. В жидкостях и твердых телах определяющим является равенство длины волны межатомным расстояниям, и граничная частота достигает 1012—1013 Гц. В зависимости от длины волны и частоты УЗ обладает специфическими особенностями излучения, приема, распространения и применения, поэтому область ультразвуковых частот удобно подразделить на три подобласти:

- низкие — 1,5–10…105 Гц;

- средние — 105…107 Гц;

- высокие — 107…109 Гц.

Упругие волны с частотами 1·108…1·1013 Гц принято называть гиперзвуком.

Теория звуковых волн

Ультразвук как упругие волны

Ультразвуковые волны по своей природе не отличаются от упругих волн слышимого диапазона, а также от инфразвуковых волн.

Распространение ультразвука подчиняется основным законам, общим для акустических волн любого диапазона частот, обычно называемых звуковыми волнами. К основным законам их распространения относятся законы отражения и преломления звука на границах различных сред, дифракция и рассеяние звука при наличии препятствий и неоднородностей в среде и неровностей на границах, законы волноводного распространения в ограниченных участках среды.

Специфические особенности ультразвука

Хотя физическая природа УЗ и управляющие его распространением основные законы те же, что и для звуковых волн любого диапазона частот, он обладает рядом специфических особенностей, определяющих его значимость в науке и технике. Они обусловлены его относительно высокими частотами и, соответственно, малой длиной волны.

Так, для высоких ультразвуковых частот длины волн составляют:

- в воздухе — 3,4⋅10-3…3,4⋅10-5 см;

- в воде — 1,5⋅10-2…1,5⋅10-4 см;

- в стали — 1⋅10-2 … 1⋅10-4 см.

Такая разница значений ультразвуковых волн (УЗВ) обусловлена различными скоростями их распространения в различных средах. Для низкочастотной области УЗ длины волн не превышают в большинстве случаев нескольких сантиметров и лишь вблизи нижней границы диапазона достигают в твердых телах нескольких десятков сантиметров.

УЗВ затухают значительно быстрее, чем волны низкочастотного диапазона, так как коэффициент поглощения звука (на единицу расстояния) пропорционален квадрату частоты.

Еще одна весьма важная особенность УЗ — возможность получения высоких значений интенсивности при относительно небольших амплитудах колебательного смещения, так как при данной амплитуде интенсивность прямо пропорциональна квадрату частоты. Амплитуда колебательного смещения на практике ограничена прочностью акустических излучателей.

Важнейшим нелинейным эффектом в ультразвуковом поле является кавитация — возникновение в жидкости массы пульсирующих пузырьков, заполненных паром, газом или их смесью. Сложное движение пузырьков, их захлопывание, слияние друг с другом и т. д. порождают в жидкости импульсы сжатия (микроударные волны) и микропотоки, вызывают локальное нагревание среды, ионизацию. Эти эффекты оказывают влияние на вещество: происходит разрушение на ходящихся в жидкости твердых тел (кавитационная эрозия), инициируются или ускоряются различные физические и химические процессы (рис. 1).

Рис. 1

Изменяя условия протекания кавитации, можно усиливать или ослаблять различные кавитационные эффекты. Например, с ростом частоты УЗ увеличивается роль микропотоков и уменьшается кавитационная эрозия, с увеличением гидростатического давления в жидкости возрастает роль микроударных воздействий. Увеличение частоты обычно приводит к повышению порогового значения интенсивности, соответствующего началу кавитации, которое зависит от рода жидкости, ее газосодержания, температуры и пр. Для воды в низкочастотном ультразвуковом диапазоне при атмосферном давлении оно обычно составляет 0,3—1 Вт/см3.

Источники ультразвука

В природе УЗ встречается в составе многих естественных шумов (в шуме ветра, водопада, дождя, в шуме гальки, перекатываемой морским прибоем, в звуках, сопровождающих грозовые разряды, и т. д.), а также в мире животных, использующих его для эхолокации и общения.

Технические излучатели ультразвука, используемые при изучении УЗВ и их технических применениях, можно подразделить на две группы. К первой относятся излучатели-генераторы (свистки). Колебания в них возбуждаются из-за наличия препятствий на пути постоянного потока — струи газа или жидкости. Вторая группа излучателей — электроакустические преобразователи: они преобразуют уже заданные электрические колебания в механические колебания какого-либо твердого тела, которое и излучает в окружающую среду акустические волны.

Применение ультразвука

Многообразные применения УЗ, при которых используются различные его особенности, можно условно разбить на три направления. Первое связано с получением информации посредством УЗВ, второе — с активным воздействием на вещество и третье — с обработкой и передачей сигналов (направления перечислены в порядке их исторического становления).

Принципы ультразвуковой очистки

Основную роль при воздействии УЗ на вещества и процессы в жидкостях играет кавитация. На кавитации основан получивший наибольшее распространение ультразвуковой технологический процесс — очистка поверхностей твердых тел. В зависимости от характера загрязнений большее или меньшее значение могут иметь различные проявления кавитации, такие как микроударные воздействия, микропотоки, нагревание. Подбирая параметры звукового поля, физико-химические свойства моющей жидкости, ее газосодержание, внешние факторы (давление, температуру), можно в широких пределах управлять процессом очистки, оптимизируя его применительно к типу загрязнений и виду очищаемых деталей. Разновидностью очистки является травление в ультразвуковом поле, где действие УЗ совмещается с действием сильных химических реагентов. Ультразвуковая металлизация и пайка основываются фактически на ультразвукововой очистке (в т. ч. от окисной пленки) соединяемых или металлизируемых поверхностей. Очистка при пайке (рис. 2) обусловлена кавитацией в расплавленном металле. Степень очистки при этом так высока, что образуются соединения неспаиваемых в обычных условиях материалов, например, алюминия с другими металлами, различных металлов со стеклом, керамикой, пластмассами.

Рис. 2

В процессах очистки и металлизации существенное значение имеет также звукокапиллярный эффект, обеспечивающий проникновение моющего раствора или расплава в мельчайшие трещины и поры.

Механизмы очистки и отмывки

Очистка в большинстве случаев требует, чтобы загрязнения были растворены (в случае растворения солей), счищены (в случае нерастворимых солей) или и растворены, и счищены (как в случае нерастворимых частиц, закрепленных в слое жировых пленок). Механические эффекты ультразвуковой энергии могут быть полезны как для ускорения растворения, так и для отделения частиц от очищаемой поверхности. Ультразвук также можно эффективно использовать в процессе ополаскивания. Остаточные химикалии моющих сред могут быть быстро удалены ультразвуковым ополаскиванием.

При удалении загрязнений растворением, растворителю необходимо войти в контакт с загрязняющей пленкой и разрушить ее (рис. 3, а). По мере того как растворитель растворяет загрязнение, на границе растворитель–загрязнение возникает насыщенный раствор загрязнения в растворителе, и растворение останавливается, поскольку нет доставки свежего раствора к поверхности загрязнения (рис. 3, б).

Рис. 3

Воздействие ультразвука разрушает слой насыщенного растворителя и обеспечивает доставку свежего раствора к поверхности загрязнения (рис. 3, в). Это особенно эффективно, в тех случаях, когда очистке подвергаются “неправильные” поверхности с лабиринтом пазух и рельефа поверхностей, к каким относятся печатные платы и электронные модули.

Некоторые загрязнения представляют собой слой нерастворимых частиц, прочно сцепленный с поверхностью силами ионной связи и адгезии. Эти частицы достаточно только отделить от поверхности, чтобы разорвать силы притяжения и перевести их в объем моющей среды для последующего удаления. Кавитация и акустические течения срывают с поверхности загрязнения типа пыли, смывают и удаляют их (рис. 4).

Рис. 4

Загрязнения, как правило, многокомпонентны и могут в комплексе содержать растворимые и нерастворимые компоненты. Эффект УЗ в том и состоит, что он эмульгирует любые компоненты, то есть переводит их в моющую среду и вместе с ней удаляет их с поверхности изделий.

Чтобы ввести ультразвуковую энергию в систему очистки необходим УЗ-генератор, преобразователь электрической энергии генератора в УЗ-излучение и измеритель акустической мощности.

Электрический ультразвуковой генератор конвертирует электрическую энергию сети в электрическую энергию на ультразвуковой частоте. Это выполняется известными способами и не имеет какой-либо специфики. Однако, предпочтительнее использовать цифровую технику генерации, когда на выходе получаются прямоугольные импульсы чередующейся полярности (рис. 5). КПД таких генераторов близок к 100%, что позволяет решить проблему энергоемкости процесса. Использование сигнала прямоугольной формы приводит к акустическому излучению, богатому гармониками. Преимущества многочастотной системы очистки состоят в том, что в объеме моющей среды не образуется “мертвых” зон в узлах интерференции. Поэтому многочастотное УЗ-облучение позволяет располагать объект очистки практически в любой зоне УЗ-ванны.

Рис. 5

Другим приемом избавления от “мертвых” зон является использование генератора с качающейся частотой (рис. 6). В этом случае узлы и пучности интерференционного поля перемещаются на различные точки очищающей системы, не оставляя без облучения какие-либо участки для очистки. Но КПД таких генераторов относительно низкий.

Рис. 6

Имеются два общих типа ультразвуковых преобразователей: магнитострикционный и пьезоэлектрический. Они оба выполняют одинаковую задачу преобразования электрической энергии в механическую.

В магнитострикционных преобразователях (рис. 7) используют эффект магнитострикции, при котором некоторые материалы изменяют линейные размеры в переменном магнитном поле.

Рис. 7

Электрическая энергия от ультразвукового генератора сначала преобразуется обмоткой магнитостриктора в переменное магнитное поле. Переменное магнитное поле, в свою очередь, порождает механические колебания ультразвуковой частоты за счет деформации магнитопровода в такт с частотой магнитного поля. Поскольку магнитострикционные материалы ведут себя подобно электромагнитам, частота их деформационных колебаний в два раза выше частоты магнитного, а, значит, и электрического поля.

Электромагнитным преобразователям свойственен рост потерь энергии на вихревые токи и перемагничивание с ростом частоты. Поэтому мощные магнитострикционные преобразователи редко используют на частотах выше 20 кГц. Пьезопреобразователи, напротив, могут хорошо излучать в мегагерцовом диапазоне. Магнитострикционные преобразователи вообще менее эффективны, чем их пьезоэлектрические аналоги. Это обусловлено, прежде всего, тем, что магнитострикционный преобразователь требует двойного энергетического преобразования: из электрического в магнитное и затем из магнитного в механическое. Потери энергии происходят на каждом преобразовании. Это уменьшает КПД магнитострикторов.

Пьезопреобразователи (рис.  конвертируют электрическую энергию прямо в механическую засчет использования пьезоэлектрического эффекта, при котором некоторые материалы (пьезоэлектрики) изменяют линейные размеры при приложении электрического поля. Раньше для пьезоизлучателей использовали такие пьезоэлектрические материалы как природные кристаллы кварца и синтезируемый титанат бария, которые были хрупкими и нестабильными, а потому и ненадежными. В современных преобразователях используют более прочные и высокостабильные керамические пьезоэлектрические материалы. Подавляющее большинство систем УЗ-очистки используют сегодня пьезоэлектрический эффект.

конвертируют электрическую энергию прямо в механическую засчет использования пьезоэлектрического эффекта, при котором некоторые материалы (пьезоэлектрики) изменяют линейные размеры при приложении электрического поля. Раньше для пьезоизлучателей использовали такие пьезоэлектрические материалы как природные кристаллы кварца и синтезируемый титанат бария, которые были хрупкими и нестабильными, а потому и ненадежными. В современных преобразователях используют более прочные и высокостабильные керамические пьезоэлектрические материалы. Подавляющее большинство систем УЗ-очистки используют сегодня пьезоэлектрический эффект.

Рис. 8

Оборудование ультразвуковой очистки

Диапазон используемого оборудования ультразвуковой очистки очень широк: от малых настольных модулей в стоматологии, ювелирных магазинах, электронной индустрии до огромных систем с объемами в несколько тысяч литров в ряде промышленных применений.

Правильный выбор необходимого оборудования имеет первостепенное значение в успехе применения ультразвуковой очистки. Самое простое применение УЗ-очистки может требовать всего лишь нагретой моющей жидкости. Более сложные системы очистки требуют большого количества ванн, последние из которых должны быть наполнены дистиллированной или деионизированной водой. Самые большие системы используют погружаемые ультразвуковые преобразователи, комбинация которых может облучить ванны почти любого размера. Они обеспечивают максимальную гибкость и легкость в использовании и обслуживания. Ультразвуковые ванны с подогревом моющего раствора наиболее часто применяются в лабораториях, медицине, ювелирном деле.

Линии УЗ-очистки (рис. 9), используемые в крупном производстве, объединяют в одном корпусе электрические УЗ-генераторы, УЗ-преобразователи, транспортную систему перемещения объектов очистки по ваннам и систему управления.

Рис. 9

УЗ-ванны могут быть включены в линию химико-гальванической металлизации с использованием модульных погружаемых ультразвуковых преобразователей.

Системы УЗ-очистки

При выборе системы очистки особенно важно обращать внимание на те характеристики, которые позволяют наиболее эффективно использовать ее. В первую очередь важно определить факторы интенсивности ультразвуковой кавитации в моющей жидкости. Температура жидкости – наиболее важный фактор, обеспечивающий интенсивность кавитации. Изменения температуры приводят к изменениям вязкости, растворимости газа в жидкости, скорости диффузии растворенных газов в жидкости и давлении пара. Все они влияют на интенсивность кавитации (рис. 10, 11).

Рис. 10

Вязкие жидкости инерционны и не могут реагировать достаточно быстро, чтобы формировать кавитационные пузырьки и сильные акустические течения. Для наиболее эффективной кавитации очищающая жидкость должна содержать как можно меньше растворенного газа. Газ, растворенный в жидкости, выходит во время пузырьковой фазы роста кавитации и ослабляет ее взрывной эффект, который необходим для ожидаемого эффекта ультразвукового воздействия. Количество растворенного газа в жидкости уменьшается с увеличением температуры. Скорость диффузии растворенных газов в жидкости также увеличивается при более высоких температурах. Поэтому предпочтение отдают очистке в подогретых моющих растворах. Парообразная кавитация, в которой кавитационные пузырьки заполнены паром жидкости, является наиболее эффективной.

Рис. 11

Интенсивность кавитации прямо связана с мощностью ультразвукового облучения. Обычно ее устанавливают выше кавитационного порога. Интенсивность кавитации обратно пропорциональна ультразвуковой частоте: с увеличением ультразвуковой частоты уменьшаются размеры кавитационных пузырьков и их результирующее воздействие на очищаемую поверхность. Компенсировать уменьшение интенсивности ультразвукового воздействия с увеличением частоты можно только увеличением мощности облучения.

Обеспечение максимального эффекта очистки

Удачный выбор моющих сред – залог успеха в процессе ультразвуковой очистки. В первую очередь выбранный состав должен быть совместим с материалами очищаемых поверхностей. Наиболее подходят для этого водные растворы технических моющих средств. Как правило, это обычные поверхностно активные вещества (ПАВ).

Дегазация моющих растворов чрезвычайно важна в достижении удовлетворительных результатов очистки. Свежие растворы или растворы, которые накануне были охлаждены, должны быть дегазированы перед процессом очистки. Дегазация выполняется нагревом жидкости и предварительным облучением ванны ультразвуком. Время, заданное для дегазации жидкости, составляет от нескольких минут для ванн малого размера до часа или больше для большого резервуара. Ненагретый резервуар может дегазироваться несколько часов. Признаком закончившейся дегазации являются отсутствие видимых пузырьков газа, перемещающихся к поверхности жидкости, и отсутствие видимой пульсаций пузырьков.

Мощность ультразвукового облучения должна сопоставляться с объемом ванны (рис. 12). Очистка массивных объектов или имеющих большое отношение поверхности к массе, может требовать дополнительной ультразвуковой мощности. Чрезмерная мощность может вызывать кавитационную эрозию или “сжигающий” эффект на мягких поверхностях. Если очищаются объекты с разнородными поверхностями, мощность облучения рекомендуется установить по менее прочному компоненту.

Рис. 12

Важно правильно размещать очищаемые объекты в ванне. Погружаемые устройства не должны экранировать объекты от воздействия ультразвука. Твердые материалы обычно обладают хорошей звукопроводностью и не экранируют объект очистки. Вместе с тем, объекты очистки нужно постоянно ориентировать или вращать их во время очистки так, чтобы полностью очистить внутренние пазухи и глухие отверстия.

Должным образом используемая ультразвуковая технология обеспечивает большую скорость и высокое качество очистки поверхностей. Отказ от использования растворителей за счет применения водных сред удешевляет процесс и наиболее эффективно решает экологические проблемы. Ультразвук — это не технология будущего, это технология сегодняшнего дня.

Аркадий Медведев, [email protected]

Недостатки технологии

Широкому применению данного метода пока препятствует и ряд недостатков. В основном они связаны с технологической сложностью организации процесса. Кроме того, ультразвуковая обработка деталей требует обеспечения дополнительных операций, среди которых доставка абразивного материала к рабочей зоне и подключение оборудования для водяного охлаждения. Эти факторы могут повышать и стоимость работ. При обслуживании промышленных процессов возрастают и энергетические затраты. Дополнительные ресурсы требуются не только на обеспечение функции основных агрегатов, но также и на функционирование систем предохранения и токосъемников, передающих электрические сигналы.