Литье пластмасс под давлением в домашних условиях

Этот видео урок канала очумелецТВ о том, как осуществлять литье пластмассы в домашних условиях. Расплавленная пластмасса не бывает полностью в жидком состоянии. Это густая масса, поэтому её льют под давлением. Чтобы создать его, мастер сделал металлический шприц. Использовал сантехнический сгон. Поршень. Направляющая.

Твердая пресс-форма. Из эпоксидной смолы. Изготавливать винтовой барашек. В качестве сырья использовал полипропилен. От старого ящика. В домашних условиях лучше лить полипропилен и полиэтилен, так как эти пластмассы нетоксичные.

При нагревании они не выделяют вредных продуктов. Мелкие кусочки заполняем в шприц. Ставим в духовку она 220-240 градусов. Деталь простая, поэтому пластик не стоит сильно перегревать. Пока греется пластик будем собирать пресс-форму.

Сначала закрепим болт на нужное расстояние. Достаточно потянуть руками, здесь не нужен гаечный ключ. Давление не столь высоко. Чтобы болты не ходил туда сюда, используем крышечку. Материал дсп. Устанавливаем крышку и стягиваем гайками. В отверстие будем заливать пластик.

Прошло 30 минут. Одеваем специальные перчатки, достаем шприц. Быстренько накручиваем. Надавим, чтобы выдавить пластмассу. Устанавливаемых поверх пресс-формы. Давим. Выдерживаем определенное время. Необходимо держать под давлением, чтобы усадка была минимальная. Разберем форму и посмотрим, какое получилось изделие.

Видно, что всё пролилось. Извлекаем. Деталь получилась. Болт хорошо залился, сидит прочно. Выступы можно обрезать. Так можно делать литье полипропилена и др. в домашних условиях. Это самый примитивный кустарный способ. Чтобы можно было быстро и легко отлить изделие.

Выбор материала пресс-формы

При изготовлении форм для литья пластика очень важно понимать из какой стали будут изготовлены формообразующие детали, плиты формообразующих, направляющие и толкатели. Качество стали значительно влияет на ресурс формы, а также на ограничение по используемым материалам

Иногда производители пресс-форм, понимая, что потребность клиента в будущем не превысит кол-ва и 100 000 смыканий, немного лукавят заявляя, что поставляют оснастку с ресурсом более миллиона, хотя фактически продают пресс-формы из более мягкого металла с ресурсом всего 300 000. Особенно любят в России продавать пресс формы из дюралюминия убеждая потенциальных клиентов о больших эксплуатационных сроках этого материала.

Изготовление пресс-формы

Далее смотрите видео о том, как сделать пресс-форму, чтобы лить пластмассу.

Станок для литья полипропилена

Автор канала ОумелецТВ показал изготовленный своими руками станок для домашнего литья пластмассы. Он электрический. Поршень ручной. Термостат для точного контроля температуры. На видео показана его испытания. Для этих целей он будет лить нейлон или полиамид. Есть еще одно название – капрон. Из нейлона обычно делают крестовины для стульев. Как раз такая нашлась у мастера, он её раскрошил. Перед применением кружку нужно просушить при температуре до 100 градусов. Это нужно делать в течение 2-4 часов.

Загрузим гранулы в станок. Установим 250 градусов. Это оптимальная температура для литья полиамида. Подождем, когда наберется необходимое градусы. Потом установим поршень. Станок вышел на оптимальный режим, индикаторная лампочка горит. Теперь нужно подождать 5 минут, чтобы пластик полностью прогрелся изнутри.

Полиамид нагрелся. Ставим его на пресс-форму. Вдавливаем. Делаем выдержку под давлением. Видно, что он залился. Дадим ему немного остыть. Теперь разбираем пресс-форму. Училась пластмассовое изделие. Как видите, усадки нет.

Изготовить прессформу своими руками

Изготовить прессформу своими руками

#1 Сообщение МихалИваныч » 29 апр 2013, 15:16

Re: Изготовить прессформу своими руками

#2 Сообщение МихалИваныч » 29 апр 2013, 15:19

Пока ничего не изменили, как оперативно сделали прошлые товарищи, копирую всю статью сюда.

«Чаще всего клиентов, желающих организовать производство изделий из пластика, волнует один единственный вопрос: как сделать пресс-форму? На самом деле создать это устройство можно и своими собственными руками – об этом мы и поговорим ниже.

Итак, Вы решили создавать пресс-форму самостоятельно. Для этого, прежде всего, необходимо иметь полное представление о том, какое изделие Вы будете с ее помощью изготавливать. Необходимо составить чертеж изделия, который бы можно было использовать при проектировании формы.

Далее. Как известно, для литья под давлением, пресс-форма должна быть выполнена из прочного металла – например, стали. Исходя из этого, Вам, для создания пресс-формы должной прочности, понадобится именно сталь. Причем, необходимо использовать 2 стальных пластины или бруска – одна будет играть роль пуансона (подвижной части), другая же станет матрицей.

После выбора материала и самих заготовок, можно приступить непосредственно к созданию пресс-формы. Используя чертежи изделия, а также токарный станок, Вы сможете вырезать нужные отверстия и выемки в стальных пластинах. Обязательно позаботьтесь о прочном соединении двух пластин и фиксации их в таком положении. Литниковая система должна быть особо тщательно подогнана. Для некоторых деталей рельефа понадобится фрезерный станок, или же ручная работа при помощи напильника.

Полностью обработанную пресс-форму испытывают в работе, отливая пробные детали. Это позволит Вам убедиться в качестве исполнения литниковой системы, а также соответствия изготовленной продукции желаемому результату.

Столь специфическое оборудование, как пресс-форма находит свое применение в серийном производстве различных изделий. Особо актуальным использование пресс-форм является в технологии производства пластмассовых изделий. Качественно изготовленная пресс-форма позволяет эффективно создавать различные полимерные конструкции.

Несложно догадаться, что пресс-форму своими руками приемлемо изготавливать только в том случае, когда Вам требуется пластиковые детали простой конструкции. Что же касается сложных изделий, а тем более, обладающих внутренними полостями и изгибами (когда требуется пресс-форма, состоящая из трех частей), то для них очень сложно правильно изготовить и чертеж, и саму конструкцию (без соответствующих мощностей и навыков). В этом случае без профессиональной помощи Вам действительно не обойтись.»

Читать также: Как смазывать перфоратор макита видео

В наше время пластиковые изделия стали незаменимыми не только в повседневном быту, но и на производстве.

Настольный мини термопластоавтомат

Технология производства вызвала к себе повышенный интерес, так как это один из самых распространённых способов изготовления различной продукции востребованной в хозяйстве.

Станок для литья пластмассы дома

Далее видеоматериал, объясняющий, как изготовить станок для литья пластмассы. Что для этого потребуется в домашних кустарных условиях? Шток с поршнем. Труба на три четверти в качестве цилиндра. Полдюймовой переходник на 3/4 трубу. Штуцер, срезанный для удобства. Металлическая прокладка со слюдой для изоляции. Термостат. Он регулирует температуру до 350 градусов. Тен на 600 ватт. Две гайки и коробка для крепления термостата. Одеваем переходник. Закручиваем шайбу. Для того, чтобы нихром не сползал вниз.

Начинаем собирать блок управления. Потом прикрепим термопару от термостата к корпусу цилиндра. Автор не стал показывать, как он будет все это собирать, но представил схему. На фото устройства показано в сборе.

Крепим блок управления к шприцу. Затягиваем гайками. Термопары по длине достаточно. Теперь нужно закрепить. Слюда для предотвращения проскакивания термопары через керамические изоляторы. Для перематывания используется не просто нить, а кремнеземная. Она жаростойкая, то есть не горит, не плавится. Можно использовать асбестовый шнур. Но поскольку его не было в наличии у мастера, пришлось покупать кремнеземную.

Обматываем ТЭНом. Далее можно использовать минеральную вату или асбестовую ткань. Необходимо для избежания теплопотерь. Мастер использовал минвату от старой духовки. Алюминиевым проводом зафиксировал. Сборка закончена. Можно проводить испытания под давлением.

Выставляем термостат на 100 градусов. Посмотрим, как в этом режиме дома будет работать станок.

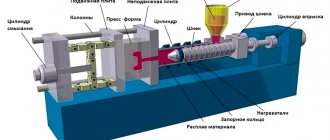

Устройство для литья пластика (экструдер)

В этой статье рассмотрим, как изготовить экструдер. Но сначала давайте, что такое экструдер и экструзия. Экструдер — это машина для непрерывной переработки полимерного сырья в однородный расплав и придания ему формы путём продавливания через экструзионную головку и специальное калибрующее устройство.

Экструзия (технологический процесс) — метод и процесс получения изделий из полимерных материалов путём продавливания расплава материала через формующее отверстие в экструдере.

Говоря простым языком, в камере устройства пластмасса расплавляется и под давлением выдавливается через сопло головки в пресс-форму.

Инструменты и материалы: -Металлическая труба с резьбой на конце; -Головка торцевая; -Удлинитель для головки; -Сварочный аппарат; -УШМ; -Тиски; -Напильник; -Перфорированный уголок; -Два уголка-кронштейна; -Медная трубка; -Крепеж; -Металлический хомут; -Нагревательный элемент; -Терморегулятор с датчиком; -Стекловолокно; -Алюминиевый скотч; -Фитинги; -Металлическая полоса; -Угольник; -Дрель;

Шаг первый: поршень Камеру экструдера будет из металлической трубы 20 мм. Внутренняя стенка трубы должна быть ровная без шва. Внутрь камеры будет закладываться пластик, нагреваться и выдавливаться через сопло. Для выдавливания нужен поршень. Поршень мастер изготовил из торцевой головки. Подобрал головку по диаметру трубки. Установил ее на удлинитель. Приварил головку к удлинителю. Заварил торцевое отверстие головки.

Шаг шестой: сопло Роль сопла в экструдере играет латунный переходник. Вкручивает переходник.

Закрепляет уголки на раме. К уголкам крепит поперечную трубу. К поперечине присоединяет трубу с прорезью. Берет еще один отрезок трубы. Один конец сплющивает (он крепиться в прорези предыдущего элемента), второй конец соединяет со штоком поршня. Все соединения подвижные.

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Как сделать форму

Для МиниТПА не требуется полноценная пресс-форма для литья деталей из пластмасс.

Достаточно сделать формообразующую деталь, являющуюся частью любой пресс-формы.

Форма может состоять из одной-двух-трех и так далее деталей. Главное: они должны плотно соединяться и удерживаться в собранном состоянии в момент впрыска пластмассы. Затем после впрыска форма должна легко разбираться на составляющие, а сама деталь без проблем извлекаться после отливки.

Изготовление формы будет показано на примере выполнения задания литья клипсы для шнура. Этот пример для станка с автоматическим узлом смыкания, модификации для ручного станка также описаны ниже.

1. Отрисовываем изделие.

2. Поскольку деталь небольшая, то таких деталей можно отливать по нескольку штук за раз. Принято решение лить 2 штуки за раз, поскольку требуется небольшое количество изделий.

Рисуется компьютерная модель половины формы, содержащей 2 детали. Впрыск планируется в середине между изделиями. Поскольку требование к изделию не являются высоким, то литьевые каналы принято сделать широкими для более легкого литья.

По углам предусматриваются отверстия с резьбой.

Вы можете скачать zip-архив с файлами этой пластины в формате stp и iges по этой ссылке.

3. Передняя пластина (вторая половина формы) представляет собой гладкую поверхность с отверстием посередине для сопла МиниТПА и также четырьмя отверстиями с резьбой для крепления.

4. Для себя мы разработали набор рамок для крепления разногабаритных форм со множеством сквозных отверстий и с большими отверстиями по углам для посадки на направляющие.

Впоследствии, мы отказались от рамок в исходном виде, оставив от них лишь вертикальные части с бронзовыми втулками.

К отверстиям крепятся формы, размеры отверстия для нашего случая указаны на странице «Чертежи». Вы же вправе выбирать их и располагать так, как требует Ваша деталь.

5. Собираем все конструкцию на станке, делаем пробную отливку. Все готово.

6. В нашем случае, мы доработали форму, оснастив ее толкателями для работы в автоматическом режиме.

Пример работы ниже на видео:

Форма для литья в ручном режиме на рабочем столе

Форма для литья в ручном режиме будет иметь минимум отличий: отверстие в ровной пластине делать не нужно — впрыск будет происходить по линии смыкания двух пластин (полуформ).

Форму нужно будет закрепить на рабочем столе. Верхний рычаг будет удерживать форму от раскрытия, второй — двигать весь рабочий стол к соплу для впрыска.

Надеемся, эта информация будет полезной для Вас при проектировании и изготовлении формы.

Изготовление двойного дюбеля для монтажа теплого пола

Согласно приведенному выше алгоритму была спроектирована и испытана форма для литья

двойного дюбеля для монтажа теплого пола.

Форма

Форму делали из алюминия по двум причинам. Первая — проверить одну гипотезу (техническое решение), вторая — минимизировать риски в случае неудачи и заодно сэкономить в случае удачи. Все получилось.

Цены на изготовление пресс-формы для литья пластика по давлением

Завод технологической оснастки «Вертикаль» занимается разработкой и изготовлением пресс-форм для термопласт автоматов более 10 лет, поэтому мы можем предоставить своим клиентам наиболее конкурентные цены среди российских, белорусских и китайских производителей. Для того что бы убедится, что наши цены действительно низкие, вам необходимо заполнить форму он-лайн калькулятора на нашем сайте, а так же прислать 3D модель будущего изделия

Внимание, при сравнении цен от нескольких поставщиков обращайте особое внимание на марку стали плит и марку стали формообразующих частей, вид канала впрыска, а также размеры и вес пресс-формы!

Изготовление пластиковых изделий и форм своими руками

Бизнес идея для организации мелкосерийного производства изделий из различных литьевых материалов в домашних условиях. Благодаря инновационным технологиям сегодня при изготовлении пластиковых изделий можно обойтись без дорогих станков термопласт автоматов. Более того, наладить мелкосерийное мини-производство можно прямо на своем рабочем столе. Данную бизнес идею можно рассматривать в двух направлениях:

- Как основной бизнес по изготовлению готовых изделий и форм путем литья из:жидкого:

- пластика;

- силикона;

- полиуретана;

- прозрачных смол и прочих материалов.

- Изготовление форм как эффективное дополнение к другим видам бизнеса в области:

- строительства;

- пищевой промышленности;

- мыловарения.

В первом и во втором случаи литье в домашних условиях не требует больших вложений финансовых средств. Начать литьевой бизнес можно просто сейчас.

Преимущества сотрудничества

Основное направление деятельности «Эй Пи Си Групп» — это производство изделий из пластика, в том числе — изготовление пресс-форм для литья пластмасс под давлением.

Собственными силами, на собственном оборудовании, мы осуществляем весь производственный цикл производства пресс-форм для ТПА: от разработки КД до получения всей партии продукции.

Пять причин, чтобы сотрудничать с «Эй Пи Си Групп»:

- Цена от производителя,

- Производство в г. Санкт-Петербург, возможность контроля на любом этапе.

- Гарантия ресурса, определенная показателем: 200 000-1 000 000 смыканий,

- Полный цикл, от проектирования до поставки,

- Сроки всего от 30-ти дней.

Изготовление с помощью жидких пластиков

Процесс изготовления осуществляется с помощью жидких пластиков и силиконовых форм. Теперь появилась возможность в домашних условиях производить пластиковые изделия мелкими сериями:

- сувенирную продукцию;

- игрушки;

- бижутерию;

- запчасти для автотюнинга;

- запчасти для разных механических устройств;

- обувь;

- посуду.

Существуют компоненты для изготовления деталей из тонкостенного пластика, которыми можно существенно расширить ассортимент продукции и производить детали любой сложности. Например, смешивание двух компонентов марки Axson FASTCAST F32 от французского производителя позволяет получить супер-жидкий пластик, который оттекает мельчайшие складки рельефа формы модели. К тому же он безвредный для детей и не имеет запаха.

Типы конструкций пресса

Затем делают расчёты параметров станины. Это такая рама, внутри которой устанавливают домкрат. Он производит давящие движения на макулатуру. Станина изготовлена из толстого металла. Её прочности должно хватать на давящее движение домкрата. Для изготовления рамы используют толстый металл. Пресс при движении давит вверх и вниз на раму, он как бы старается разорвать её. Прочным должно быть и основание станины. Оно делается устойчивым. Хорошую устойчивость имеет станина, изготовленная в виде платформы.

Ширину рамы нужно рассчитывать исходя от размера домкрата. Она должна превышать размеры установленного на ней оборудования для прессования макулатуры. Высота изделия определяется в зависимости от размера домкрата. При работе должен быть обеспечен его свободный ход. При определении высоты конструкции учитывают толщину рабочей поверхности стола. Он подвижен, используется для обработки объектов.

В зависимости от конструкции и режима работы домкрат крепят на основание. Верх рамы будет упором для деталей. Усилие от движения штока передаётся через рабочий стол, а затем на обрабатываемый объект. Рабочий стол крепят над домкратом на станину. Он должен свободно двигаться вверх-вниз.

Подготовка к производству

Для организации производства потребуется в первую очередь модель-образец. По ней сначала нужно сделать форму из специальных силиконовых или полиуретановых компонентов. С опытом и качеством материалов можно научиться снимать формы с моделей на таком высоком уровне, что будут даже видны отпечатки пальцев на изделиях (при необходимости). То есть копия получиться на уровне идентичности, которую нельзя отличить не вооруженным глазом. Пластиковым изделиям можно придать сложные компаунды с любым рельефом. Если нет готовой модели для образца, а нужно сделать уникальные изделия, ее можно заказать у владельцев 3D принтера. Кстати литье существенно превышает по показателям производительности 3D печати из пластика.

Когда ваше изделие готово его можно оформить с помощью сопутствующей продукции, которая прилагается к жидким пластикам:

- краски для художественных эффектов;

- грунтовки;

- клея.

Естественно в некоторых случаях без творчества не обойтись, и придется вручную разрисовать изделия, что может отразиться на производительности. Но создания каждого бизнеса это бесспорно творческий процесс. Ведь управление финансами – это искусство.

Пресс для пластиковых бутылок своими руками

Как сверлить кафельную плитку на стене: подробная инструкция и полезные советы

Содержание В эпоху, когда идеи для создания бизнеса рождаются с нуля, особенно актуальной является работа с различного рода пластиковыми отходами, например, с бутылками.

Их перерабатывают в различные изделия, а иногда просто останавливаются на этапе сбора и сбыта пустой использованной тары.

Но в любом случае актуальным остается вопрос их транспортировки и хранения. Облегчить различные манипуляции с этой объемной тарой может помочь пресс для пластиковых бутылок.

Его не обязательно покупать, можно изготовить самостоятельно. Прежде чем определиться с конструкцией и, соответственно, с количеством необходимых материалов, нужно понимание, где пресс будет стоять.

От высоты потолка в помещении напрямую зависят габариты оборудования. Нет смысла самому изготавливать высокомощные прессы для пластика, поскольку цена работы и закупаемых запчастей практически приравнивается к стоимости промышленного станка.

Преимущества самостоятельной сборки:

- экономия денежных средств: иногда очень актуальна, особенно в организации небольшого бизнеса;

- пресс изготавливается строго под свои задачи, размер и плотность упаковки кипы зависит от пожелания.

- доступные материалы, которые есть даже в самых отдаленных городах;

- нет расходов по транспортировке и установке тяжелого оборудования, он собирается непосредственно на месте;

Если нет опыта в работе с металлом и сваркой, лучше обратиться к специалисту, поскольку в профессиональных мастерских есть весь необходимый инструмент. Ниже рассмотрим технологию сборки пресса для пластиковых бутылок с ручным управлением, но с достаточной мощностью загрузки до 30 кг. Вот основные из них:

- Площадь станины — ориентировочно составляет от 1 до 1,5 метров.

- Вес кипы или брикета. В принципе, количество загружаемого материала зависит напрямую от физических возможностей оператора, какой конкретно вес способен поднять человек в постоянном режиме работы. Данная модель предполагает упаковку кипы бутылок массой до 25 кг.

- Мощность электродвигателя. Целесообразно установить движок 380 Вольт, но можно и 220 Вольт. Мощность определяет скорость сведения-разведения плит пресса.

- Размер плит и, следовательно, остальных габаритов зависит от ширины плит пресса.

- Высота — определяющий типоразмер. Он зависит от размера рычага гидроцилиндра. В данном исполнении он может варьироваться от 1,5 до 3-х метров.

- Размеры кипы — зависят от размеров плит. Оптимальное значение по ширине — 300-400 мм. Толщина зависит от веса. Бутылки — не очень удобный материал для прессования, они скользят и выпирают. Поэтому брикет может выглядеть раздутым и неаккуратным.

Вот то, без чего не обойтись при создании пресса для пластиковых бутылок своими руками:

Узел гидравлики.

Из чего он будет состоять, зависит от предполагаемой мощности и габаритов. Если это мини-пресс, то достаточно просто гидравлического цилиндра от домкрата. Но в таком случае качество спрессованного материала будет зависеть от силы рук оператора, поскольку он не существенно увеличивает усилие ручного труда.

Изготавливаем изделие из жидкого пластика

Технология создания идеального мелкого рельефа при изготовлении в силиконовой форме своими руками. Для начала необходимо подготовить все компоненты и материалы. Нам потребуются:

- Селикон Platinum.

- Жидкий пластик Axson FASTCAST F18 (цвет белый, имеет консистенцию воды, без запаха!).

- Краситель для силикона алого цвета.

- Полиуретановый лак.

- Весы.

- Шприц.

- Пилка-баф.

Надежно закрепляем модель-образец на дне опалубки для формирования формы, с помощью нейтрального воскового пластилина (чтобы избежать подтекания силикона). Красим силикон, из которого получиться готовая форма в алый цвет, чтобы на форме четко было видно качество вымешивания компонентов жидкого, белого на цвет пластика. Полезный совет: чтобы форма была идеальна, следует предварительно модель-образец обмазать силиконом с помощью широкой кисточки. Таким образом, аккуратно заполнить все углубления рельефа компаунды. Только после этого, заливаем форму полностью. Силиконом заполняем всю опалубку. Оставляем на закрепления структуры формы 7-8 часов. Самое трудное позади.

Поздравляем. Теперь у вас есть готовая форма для неоднократного производства изделий-копий модели-образца. Перед началом литья убедитесь в том, что форма полностью высушена, дабы избежать образования пузырьков. Потом очень тщательно смешиваем компоненты пластика 1:1 по весу (для этого лучше использовать аптечные или лабораторные электронные весы). Время схватывания 7 минут, но для полного закрепления потребуется еще 20 минут. Этот пластик нейтрален к силикону и не прилипает к нему. Но после многократного использования компаунды со временем, возможно, понадобится смазка-разделитель с защитными свойствами EaseRelease. После истечения необходимого времени достаем готовое изделие, которое скопировано точно по образцу.

Полиуретановые формы для строительства

Вместе с пластиковыми изделиями можно производить формы для литья. Применение литьевых форм в строительстве сейчас очень популярно. Можно производить компаунды для производства строительных материалов. Они долговечны и не требуют обработки специальными разделяющими смазками при изготовлении. Ведь бетон абсолютно нейтрален к полиуретану. Например, жидкие полиуретановые компаунды позволять изготавливать формы для заливки:

- бетонных декоративных изделий (плитки, заборы и др.);

- гипсовых элементов декорации интерьера (балясины, лепины и др.);

- жидкого пластика при создании самых разных изделий (сувениры, игрушки, статуэтки и др.).

Силиконовые формы для кондитера и мыловарения

Применение технологии литья в формах в пищевой промышленности вполне очевидно. Новые инновационные решения в области химии сегодня предлагают жидкие: пластики, силиконы, силиконовые массы, которые соответствуют всем нормам здравоохранения и имеют соответствующие сертификаты. Такими безопасными компонентами можно изготавливать формы для пищевой промышленности. Например, для производства:

Также компаунды пользуются большим спросом у мыловаров. Они всегда нуждаются в новых оригинальных формах, для создания продаваемых сувениров сделанных из мыла. Совершенно не сложно найти заказчика желающего изготавливать свою продукцию с уникальной формой.

Возможности небольшой бизнес-идеи

Данная бизнес-идея позволяет легко создавать востребованную продукцию своими руками. Готовые работы можно продавать через интернет-магазин. Также можно предоставлять услуги или продавать готовые компаунды для других производителей в других отраслях. Самое главное, что при всех этих широких возможностях домашнего бизнеса стоимость компонентов более чем доступна. Ассортимент компонентов широк и позволяет выбрать необходимые материалы для создания форм или их заливки. Все что потребуется это модель-образец, с которой будет снята форма. Такая бизнес-идея весьма привлекательна для домашнего бизнеса. Она не требует много затрат, позволяет производить полезные товары и увлекает творческим процессом производства.

Современное оборудование для малого бизнеса

На русскоязычных сайтах традиционно описывают процессы переработки пластиковых бутылок на отечественном оборудовании, которое требует для размещения более двухсот метров квадратных и около шести сотен тысяч рублей, чтобы его закупить. Наряду с этим сегодня существуют масса оборудования, небольшого по размерам и очень дешёвого по себестоимости производства для переработки пластиковых бутылок именно в домашних условиях.

Такое оборудование не требует много места для размещения, его легко перестраивать для изменения выпускаемых товаров, сделать самому. Естественно, оно не даст возможности зарабатывать ежемесячно миллионы, но сделает стартап по переделке пластикового сырья доступным практически каждому и послужит фундаментом дальнейшего развития подобного бизнеса.

Полная линия переработки пластиковых бутылок включает:

- шредер;

- агломератор;

- экструдер.

Такой набор агрегатов обеспечит полную переработку пластиковых бутылок.

Все о пресс-формах для литья пластмассовых изделий

Мы знаем о литьевых формах и их модификациях – всё, так как основное направление компании МетроПласт Инжиниринг – это литье пресс форм, а также производство пластиковых изделий (Москва и Московская область). В этой статье мы собрали данные, которые позволят получить представление обо всех доступных технологических возможностях создания пресс-форм.

Эта информация поможет сориентироваться в типах пресс-форм, а также на что влияет их отличие при производстве изделий из пластика (кроме цены пресс форм для литья).

Как устроены пресс формы для литья под давлением

Для понимания отличий в вариациях пресс-форм для литья – предлагаем ознакомиться с их назначением и стандартным устройством.

С помощью пресс форм для литья осуществляется многотиражное производство пластиковых изделий на заказ. Использование возможностей литья под давлением позволяет получить изделия с допусками до 0,01мм (на конструкционных пластмассах), что говорит об их высоком уровне исполнения и детализации.

Технологический процесс разработки пресс-форм для литья основан на фрезеровке и/или электроэрозии металлических заготовок. Главные конструкционные составляющие пресс форм для литья – это пуансон и матрица (их поверхность повторяет форму изготавливаемой детали). После смыкания обеих частей пресс-формы между ними впрыскивается разогретый до определённой температуры полимер (пластмасса).

Виды литья пластмасс

Изготовление пластмассовых изделий литьем под давлением может осуществляться несколькими способами:

- Инжекционным. Один из самых распространенных способов литья. Характеризуется он кратковременным впрыском расплавленного полимера. Во время него в рабочей камере литейной машины создается определенное давление, после чего осуществляется впрыскивание пластифицированного полимера.

- Инжекционно-прессовым. Этот метод используется при производстве изделий с большой поверхностью. Для него требуются специальные пресс-формы с подвижными составляющими.

- Инжекционно-газовым. Во время такого литья дополнительно используется сила сжатого газа, которая осуществляет дожатие пластика в пресс-форме.

- Интрузионным. Самый простой вариант литья. Используются для отлива самых простых товаров с минимальным количеством поверхностей.

Читать также: Сушит ли воздух масляный обогреватель

Кроме вышеперечисленных способов существуют и более сложные виды литья:

- Сэндвич. Во время него используется два вида пластиков. Этот метод позволяет изготавливать товары с наружным покрытием.

- Соинжекционное. Используется для изготовления многослойных изделий. Для него на термопластавтомат потребуется установить сопло сложной конструкции. Этот метод делает возможным изготовление изделий со смешанными цветами.

- Литье в многокомпонентные формы. Этот метод позволяет изготавливать товары с четким цветовым разграничением. Из его особенностей следует отметить возможность выпуска изделий с соседними деталями разной плотности.

- Литье в поворотные формы. При помощи этого метода можно изготавливать двухкомпонентные изделия. Во время него сначала отливается основная заготовка, которая затем перемещается в другую форму, где осуществляется нанесение второго слоя полимера. Этот способ наименее продуктивный из все вышеперечисленных.