Сырье для производства цинка

Цинк получают из сульфидных руд, медно-свинцово-цинковых, медно-цинковых и свинцово-цинковых. Сульфидные обычно содержат цинк в виде сфалерита или вуртцита. В полиметаллических рудах он содержится вместе с минералами и элементами. Сульфидные полиметаллические руды содержат 1-3 % цинка. Из-за сложного состава этих руд их приходится сначала подвергать селективному обогащению для получения нескольких концентратов.

Наиболее распространенным является гидрометаллургический метод производства цинка, что объясняется наличием у этой технологии ряда преимуществ по сравнению с дистилляцией. К таким преимуществам относят:

- большее количество извлеченного цинка и сопутствующих веществ

- комплексный характер переработки сырья

- высокое качество полученного цинка

- высокий уровень механизации процесса

Этот способ подразумевает выщелачивание цинка раствором серной кислоты из обожженного концентрата.

Цинк в промышленности

Технология производства цинка

В природе металл встречается в виде сульфида с примесями меди, железа и кадмия. В чистом виде цинк не добывают. Он присутствует в составе сульфидных руд и минеральных пород: сфалерите, вюртците, цинките. Также содержится в литейных сплавах с алюминием, медью (латунью), никелем.

Цинк выплавляют на заводе. Для производства металлического цинка используют пирометаллургический и гидрометаллургический процессы. Сульфидные руды перерабатывают, в результате чего они распадаются на отдельные элементы: цинк и другие составные части. Полученный цинковый концентрат подвергают обжигу.

Характеристики цинка: физические и химические свойства

Цвет цинка — сине-белый.

Температура плавления — 419°С.

Температура кипения (переходит в состояние пара) — 913 °С.

В спокойном состоянии — хрупкий металл (плотность цинка 7130 кг/м3).

Пластичность появляется при 100°С.

Атомная масса цинка — 65.382 а.е.м.

Цинк образует кислородные соединения, оксидируется и образует пленку.

Цинк не вступает в реакцию с щелочами и кислотами.

Такие свойства делают цинк уникальным металлом. При разных температурах он меняет свое состояние.

Области применения цинка

Основными производственными сферами использования цинка являются:

- Получение сплавов с добавлением цинка;

- Производство оцинкованной стали;

- Цинк является основным легирующим элементом для латуни;

- Производство химикатов.

Также металл находит широкое применение в прочих производствах:

- Данный металл используется для извлечения золота и серебра.

- При помощи цинка производят энергоемкие воздушные и автомобильные аккумуляторы.

- Цинк является важным элементов при создании аккумуляторов и батареек.

- Селенид цинка участвует в производстве оптических стекол.

- Используется в качестве антикоррозийного материала.

- Сульфиды и окиси цинка применяются для создания гибких экранов, деталей автомобилей и оружия.

- Металл применяется для производства цинковых матриц в сфере полиграфической печати.

- Сульфид цинка обнаруживает лучи радиации.

- В состав многих красящих смесей для ремонта входит цинк, в особенности в белила и белую краску.

- При производстве бытовых оцинкованных изделий: ведра, тазы, посуда.

Способы получения цинка

Цинк извлекают двумя методами: пирометаллургическим (дистилляционным) и гидрометаллургическим (электролитным).

Дистилляционный способ

Эта технология основана на обжиге цинкового концентрата в горизонтальных шамотных ретортах, где сульфиды преобразуются в окислы. Обожженный цинковый концентрат, смешанный с мелким антрацитом или коксовой мелочью, загружают в горизонтально установленные в печи реторты. Температура нагрева печи составляет 1400 °С.

Устье реторты смыкается с конденсатором из огнеупорной глины, в котором накапливается жидкий цинк. Часть цинковых паров, которые не успевают сконденсироваться, поступает в железную аллонжу, надетую на устье конденсатора.

Когда процесс дистилляции заканчивается, конденсатор убирают, и выгружают из реторты спекшиеся отходы дистилляции – раймовку.

Эта технология получения цинка достаточно проста, но и производительность ее не высока. К тому же, в полученном цинке присутствует свинец и кадмий.

Также цинк получают в вертикальных ретортах из карборунда, более крупных, и с механизированным обслуживанием.

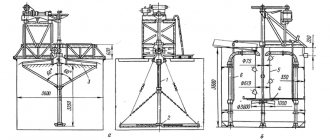

Вертикальная реторта имеет вид шахты с прямоугольным сечением. Ее собирают из карборундовых плит или выкладывают из карборундового кирпича.

По бокам реторты имеются камеры, к которых сжигается обогревающий ее генераторный газ. В верхнюю часть реторты загружается брикетированная шихта, из нижней непрерывно выгружается раймовка, тоже в форме брикетов, сохраняющейся в процессе обработки шихты.

Тщательно перемешанная шихта проходит через брикетный пресс. Затем ее нагревают до 750–900 °С. Это сопровождается коксованием каменного угля и смолы, вследствие чего брикеты становятся более прочными и пористыми.

Суть химического процесса дистилляции в вертикальных ретортах сходна с технологией, реализуемой в горизонтальных ретортах.

В среднем реторта может эксплуатироваться в течение 3–5 лет. В ней можно получать за сутки 4–7 т цинка, или до 90 кг на 1 кв. м. теплопередающей стенки.

Гидрометаллургический способ получения цинка

Электролитный способ получения цинка тоже подразумевает предварительный обжиг цинковых концентратов с последующим выщелачиванием разбавленной серной кислотой.

После очищения полученного раствора сернокислого цинка от примесей проводится его электролиз. В результате чистый цинк оседает на катодах, на анодах выделяется кислород. А раствор насыщается серной кислотой, которой можно снова выщелачивать обожженный концентрат.

Важно, чтобы количество серной кислоты совпадало с ее расходом на выщелачивание огарка. Для выполнения этого правила регулируют условия обжига, чтобы в огарке оставалась часть серы в виде сульфата цинка, для которого не требуется кислота при выщелачивании и образующем ее электролизе.

Применение цинка

Для защиты металлов от коррозии

Чистый цинк используется для защиты металлов от коррозии. Основу покрывают тонкой пленкой. Этот процесс называется металлизацией.

В автомобильной отрасли

Сплавы на цинковой основе используют для оформления декора автомобильного салона, в производстве ручек дверей, замков, зеркал и корпусов стеклоочистителей.

В автомобильные покрышки добавляют окись цинка, которая повышает качество резины.

В батарейках, аккумуляторах и других химических источниках тока цинк используется как материал для отрицательного электрода. В производстве электромобилей применяются цинк-воздушные аккумуляторы, которые обладают высокой удельной энергоемкостью.

В производстве ювелирных украшений

Ювелиры добавляют цинк в сплавы на основе золота. В итоге они легко поддаются ковке и становятся пластичными — прочно соединяют мелкие детали изделия между собой.

Металл также осветляет ювелирные изделия, поэтому его часто используют в изготовлении белого золота.

Опасен ли оксид цинка для человека

В соответствии с ГОСТ 12.1.007-76, окись цинка имеет 2 класс опасности. Предельно допустимая концентрация в воздухе рабочей зоны производственных помещений для нее составляет 0,5 мгм3.

Опасное или нет производство оксида цинка, зависит от соблюдения правил работы с этим веществом. Они требуют использования индивидуальных средств защиты (респираторов типа «Лепесток» или УК-8, резиновых перчаток, защитных очков), а также соблюдения правил личной гигиены.

Помещения, где проводятся работы с цинком, должны быть снабжены общей приточно-вытяжной вентиляцией. Места с наибольшим количеством пыли оборудуются местными вытяжками. Для проведения лабораторного анализа следует применять вытяжной шкаф. Технологические процессы с применением окиси цинка должны проводиться в герметичных условиях.

3.3.

Основы производства цинка

Цинк – светло-серый металл с синеватым оттенком. На воздухе он покрывается пленкой основного карбоната ZnCO3∙3Zn(OH)2 серого цвета, которая является весьма плотной и хорошо защищает цинк от дальнейшей коррозии. Плотность цинка при 20 °С 7,14 г/см3, температура плавления 419,4 °С, температура кипения 906 °С. Цинк – электроотрицательный металл (j°Zn/Zn2+ = –0,762 В) и растворяется в кислотах с выделением водорода. Растворяется он и в щелочных растворах с образованием цинкатов. Температура плавления сульфида цинка (ZnS) 1650 °С, а оксида цинка (ZnO) 1970 °С. Со многими металлами цинк образует сплавы. Мировое производство цинка в 2004 г. составило около 10 млн т.

Цинк широко используется для защиты железа от коррозии (30-60 % в разных странах от общего потребления). Наиболее распространенными сплавами, содержащими цинк, являются латуни и сплавы для литья под давлением. Оксид и сульфид цинка используются в качестве пигментов.

Главными природными минералами цинка являются сфалерит ZnS и марматит (Zn, Fe)S. Менее распространены оксидные минералы: цинкит ZnO, смитсонит ZnCO3, виллемит Zn2SiO4, каламин Zn2SiO4∙H2O и др. Соответственно имеются два типа цинксодержащих руд: сульфидные и оксидные. В рудах почти всегда цинк ассоциирован со свинцом, часто и с медью. В сульфидных рудах главный свинцовый минерал – галенит (PbS), медный – халькопирит (CuFeS2). Сульфидные руды перед металлургической переработкой успешно подвергают обогащению флотацией. Средний химический состав цинковых концентратов, являющихся основным природным сырьем для производства цинка, %: Zn 45-60, Pb 0,1-3,0, Cu 0,2-3,0, Cd 0,1-0,5, Fe 5-13, S 29-35, SiO2 0,4-4. Оксидные руды поступают непосредственно в металлургическую переработку.

Переработка сульфидных цинковых концентратов.

Сульфидные цинковые концентраты можно перерабатывать как пирометаллургическим, так и гидрометаллургическим методом (см. рис.2). В настоящее время более 80 % от общего производства цинка приходится на гидрометаллургическую технологию.

Окислительный отжиг

– первая операция в обоих методах переработки цинковых концентратов – имеет целью перевод сульфида цинка и сульфидов других металлов в форму оксидов. При окислении сульфидов металлов выделяется большое количество тепла, что обеспечивает возможность проведения процесса обжига без других источников энергии.

Твердый продукт обжига (огарок), направляемый на выщелачивание, должен содержать не более 0,5 % сульфидной серы, до 2-4 % сульфатной серы, иметь размер частиц огарка в основном не более 0,15-0,2 мм, содержать как можно меньше ферритов и силикатов цинка. В современном промышленном производстве цинка для получения огарка такого качества практически повсеместно обжиг цинковых концентратов проводят в печах кипящего слоя при температурах 900-1000 °С (чаще всего при 930-980 °С). На заводах используют печи кипящего слоя с площадью пода от 21-35 до 72-123 м2, в которых можно обжигать 100-800 т концентрата в сутки, т.е. от 5 до 10-20 т/(м2×сут).

Конечный продукт обжига концентрата для последующей пирометаллургической переработки должен быть в форме достаточно прочных и пористых кусков размером от 4-12 мм для плавки в электропечах и до 20-60 мм для плавки в шахтных печах, поэтому проводят агломерирующий обжиг материала, которому может предшествовать обжиг «на порошок».

Выщелачивание огарка

является вторым переделом (см. рис.2). Цель этого процесса – как можно больше цинка перевести из огарка в раствор и отделить его от других компонентов, присутствующих в огарке. Для достижения этих целей на практике процесс выщелачивания огарка проводят в одну, две и более стадий, среди которых во всех случаях есть стадия нейтрального выщелачивания.

Главной задачей нейтрального выщелачивания является гидролитическая очистка раствора от железа и ряда других примесей, перевести в раствор цинк удается лишь частично. Основой для гидролитической очистки раствора от примесей является различие равновесных значений рН гидратообразования цинка и примесей (рис.17).

Содержание цинка в промышленных растворах цинкового производства обычно 130-180 г/л, а конечное рН пульпы при нейтральном выщелачивании 4,8-5,4. Как следует из рис.17, при таких значениях рН можно очистить раствор от Fe3+, Al3+, Cr3+ и частично от Cu2+. Ионы Cd2+, Fe2+, Mn2+, а также Ni2+ и Co2+ останутся в растворе. Для очистки растворов от Fe2+ его окисляют до Fe3+. При нейтральном выщелачивании вместе с Fe осаждаются As, Sb и некоторые другие примеси. Для более полного перевода цинка в раствор твердый остаток после нейтрального выщелачивания подвергают кислому выщелачиванию, при котором конечная концентрация кислоты в пульпе составляет 2-10 г/л (рН менее 1-2) и более. Вместе с цинком в раствор переходит и часть примесей. Температурный интервал для пульпы при проведении процесса выщелачивания при атмосферном давлении от 45 до 98 °С. В зависимости от условий и числа стадий выщелачивания извлечение цинка из огарка в раствор 75-99 %. Выщелачивание проводят в агитаторах с пневматическим или механическим перемешиванием пульпы, в периодическом или непрерывном режиме. Емкость аппаратов для выщелачивания 40-100 м3 и более. Для разделения пульпы после выщелачивания на жидкую и твердую часть используют сгустители, рамные и дисковые вакуум-фильтры.

При безобжиговой технологии выщелачивания непосредственно цинкового концентрата в автоклаве переходит в раствор по реакции

ZnS + H2SO4 + O2 = ZnSO4 + H2O + S0.

Поскольку в раствор вместе с цинком все же переходит ряд примесей, то помимо гидролитической очистки от примесей для их удаления из раствора используют метод цементации и химический метод. Цементацией очищают растворы от меди, кадмия, кобальта, никеля, используя в качестве цементатора цинковый порошок. Химический метод используют для очистки растворов от кобальта и хлор-иона. Состав раствора сульфата цинка, очищенного от примесей, следующий, мг/л: Zn (1,2-1,8)∙105, Mn (2-10)∙103, As 0,05-0,2, Sb 0,01-0,15, Cd 0,1-2,0, Fe 0,2-50, Cu 0,05-0,1, Co 0,1-4,0, Ni 0,01-0,5, Cl– 20-300, F– 20-50. Затем раствор поступает на электролиз.

Электролиз ведут

в ваннах прямоугольной формы, корпус которых на современных заводах сделан из железобетона и покрыт изнутри кислотостойким материалом. Катодами служат листы из алюминия (можно использовать и титан), а анодами являются пластины из свинца, содержащие до 1 % серебра. В ванну с одного из торцов подают нейтральный раствор сульфата цинка или его смесь с отработанным электролитом, а с противоположного торца ванны сливается отработанный электролит. Суммарный результат электролиза можно представить реакцией

ZnSO4 + H2O = Zn + H2SO4 + O2. (53)

На аноде выделяется цинк, а на катоде – кислород.

Отработанный электролит (как и весь раствор в электролитной ванне) содержит 40-60 г/л Zn и 120-180 г/л H2SO4. Возможность преимущественного выделения на катоде электроотрицательного цинка (jоZn/Zn2+ = –0,762 В), а не водорода (jоН/Н2+ = ±0), обусловлена высоким перенапряжением (около 1 В) при разряде иона водорода (гидроксоний-иона Н3О+) как на цинке, так и на алюминии, тогда как перенапряжение при разряде ионов цинка не превышает 0,1 В. Величина перенапряжения при разряде Н3О+ на катоде зависит от плотности тока, характера катодной поверхности, наличия некоторых примесей в электролите и его температуры в ванне (на практике поддерживается в пределах 35-40 °С). Примеси, содержащиеся в электролите, можно разделить на четыре группы: 1) катионы более электроположительные, чем цинк; 2) катионы более электроотрицательные, чем цинк; 3) анионы; 4) органические примеси. Анод покрывается сначала PbSO4, а затем PbO2, которые препятствуют его дальнейшей быстрой коррозии. Цинк, выделившийся на катоде, сдирают через 24-72 ч, вынимая катоды из ванны. Листы катодного цинка для придания товарного вида переплавляют в низкочастотных индукционных печах. Показатели электролиза раствора сульфата цинка следующие: плотность тока 300-700 А/м2; напряжение на ванне 3-3,6 В; выход по току 88-93 %; расход электроэнергии 2800-3300 кВт∙ч/т цинка.

При гидрометаллургическом методе полупродуктами являются цинковые кеки (остаток после выщелачивания огарка), содержащие 16-23 % цинка, и медно-кадмиевые кеки. Первые перерабатывают методами пирометаллургическим (чаще всего вельц-процессом) или гидрометаллургическим, вторые только гидрометаллургическим.

Получение цинка пирометаллургическим путем.

При получении цинка пирометаллургическим (дистилляционным) методом цинксодержащий агломерат нагревают в смеси с углеродистым восстановителем (обычно коксом) до температуры 1200-1400 °С, при которых оксид цинка восстанавливается до свободного металла. Цинк в виде пара (температура кипения цинка 906 °С) вместе с другими газами удаляется из печи. При охлаждении газов цинк переходит в жидкое состояние, в результате чего получается черновой цинк. Процесс восстановления оксида цинка углеродом протекает, как правило, в две стадии по реакциям

ZnO + CO Û Zn + CO2 – 67,7 кДж; (54)

СО2 + С Û 2СО – 172,4 кДж. (55)

Суммарная реакция этого процесса

ZnO + C = Zn + CO – 240,1 кДж (56)

может частично протекать и непосредственно. Как уже указывалось, в соответствии с рис.3 термодинамически минимальная температура восстановления ZnO твердым углеродом около 950 °С. На практике восстановление оксидных цинксодержащих материалов с использованием твердого углеродистого восстановителя проводят при 1100-1400 °С.

В современной практике получение цинка пирометаллургическим методом осуществляют плавкой цинкового агломерата в смеси с коксом и известняком в рудно-термических электропечах или плавкой свинцово-цинкового агломерата в смеси с коксом в шахтных печах (Империал Смелтинг Процесс).

Черновой цинк может содержать до 1,2-4 % примесей (1,1-3,5 % Pb, 0,03-0,4 % Cd, 0,02-0,3 % Fe и др.). Частичную очистку цинка от свинца и железа осуществляют ликвацией. Процесс заключается в выдерживании цинка в небольших отражательных печах (емкость по цинку 30-150 т) при 430-440 °С в течение 24-48 ч. Для получения цинка чистотой 99,99 % и более применяют процесс ректификации, основанный на различии температур кипения цинка (906 °С) и примесей (кадмий 767 °С, свинец 1750 °С, медь 2310 °С и железо 2450 °С). Процесс проводят в ректификационных колоннах.

Рис.17. Зависимость рН осаждения (растворения) гидроксидов

и основных солей некоторых металлов в сульфатных растворах

при 25 °С (штриховой линией обозначено предельное значение рН растворов сульфата цинка с концентрацией цинка, 100 г/дм3)

содержание .. 11 12 ..

Глобальный потребитель цинка

В настоящее время Китай («мировая фабрика») является страной № 1 по производству, потреблению и переработке цинка. Он является крупнейшим в мире производителем цинка, а также его основным потребителем. Потребление цинка в Китае утроилось с 2000 года. Китай в настоящее время потребляет больше цинка, чем США, Япония, Индия, и Европа вместе взятые.

Чтобы понимать, что будет в ближайшее время происходить с ценами на цинк и его потреблением, нужно просто посмотреть, что сейчас делает Китай. Мировой фабрике необходим цинк для производства автомобилей, стиральных машин, фабрик, инфраструктурных объектов. Китай не в состоянии самостоятельно произвести достаточно цинка для своих потребностей, и он вынужден импортировать его из других стран.

Содержание цинка в почве (цинковые руды)

Содержание цинка в почве колеблется в широких пределах от 10 до 300 мг/кг, в среднем 70 мг/кг (0,007%). Выветривание и эрозия горных пород, почв и осадков естественным образом распространяют небольшое количество цинка в окружающую среду. В воде, воздухе и почве устанавливается естественная концентрация цинка, которая может сильно различаться в зависимости от местоположения.

В некоторых частях мира природные геологические и геохимические процессы увеличивают содержание цинка до 5-15% (от 50000 до 150000 мг/кг). Породы с таким высоким содержанием цинка называются рудами. Руда добывается в виде так называемой цинковой обманки (ZnS), и используется в дополнение к цинковому лому в качестве наиболее важного сырья для производства цинка. Цинковые руды найдены во многих областях нашей земли – в Канаде, Южной Африке, Таиланде, Бразилии, Австралии и Китае.

Насколько велики запасы цинка?

Так называемый «диапазон» запасов цинка – это динамическая величина, которая зависит прежде всего от мирового спроса. По мере увеличения дефицита на рынке и роста цен на цинк горнодобывающие компании расширяют свою геологоразведочную деятельность.

Всякий раз, когда обнаруживаются цинковые рудники, запаса цинка в которых хватит минимум на 20 лет добычи, геологоразведочная деятельность сокращается. В результате доказанные запасы цинка оставались постоянными, начиная с 1960-х годов.

Использование цинка

Автомобильная промышленность потребляет цинк для предотвращения коррозии стальных изделий и кузовов машин. Цинкование также используется для производства листового металла, труб, кабелей, строительства, бытовой техники, батарей. В дополнение к защите стали от коррозии, цинк используется:

- в автомобильной технике;

- в строительстве;

- при производстве бытовых приборов, инструментов, игрушек;

- в фармацевтике и медицинской технике;

- в косметике;

- в резинотехнической промышленности;

- в качестве нетоксичного белого пигмента при изготовлении краски;

- в удобрениях и кормах для животных.

Опасность для здоровья

При нагревании или сжигании разлагается с образованием токсичных газов: оксидами азота и оксидами цинка. Вещество раздражает глаза, кожу и дыхательные пути.

Вдыхание пыли может вызвать раздражение носа и горла. Проглатывание может вызвать раздражение и коррозию пищеварительного тракта. При попадании в глаза вызывает раздражение роговицы. Контакт с кожей вызывает раздражение.

Дыхательная система

Количественная информация о системной токсичности соединений цинка недоступна для ознакомления в настоящий момент. Повышенные концентрации цинка в крови и моче людей, подвергающихся воздействию дыма, содержащего оксид цинка, могут указывать на легочную абсорбцию опасных веществ, но более подробные исследования недоступны. В большинстве описанных случаев, повышенные концентрации цинка в сыворотке не были обнаружены, даже если имели место ярко-выраженные токсические эффекты.

Эксперименты на животных показывают, что вдыхаемые соединения цинка могут абсорбироваться в любом отделе дыхательных путей. Степень абсорбции, вероятно, зависит от механизмов клиренса в соответствующих отделах (носоглотка, трахеобронхиальная область: трахея, бронхи или альвеолярная область). Одно исследование показывает, что около 5-18% растворимых соединений цинка (включая нитрат цинка) абсорбируются в носоглотке, около 13-50% – в трахеобронхиальной и альвеолярной областях.

Можно предположить, что цинк не всасывается в дыхательных путях из-за его хорошей растворимости в воде и высокой степени связывания ионов цинка с белками.

Кожа

Исследования in vitro на коже человека показали, что сульфат цинка, который легко растворим в воде, абсорбировался менее 3% от введенной дозы в течение 24 часов. Максимальная приведенная скорость потока составляла 0,6 мкг / кв.см. Повышенное поглощение было зафиксировано для поврежденной кожи (образование пузырей при ожоге). Нитратная пыль может растворяться в поте и, таким образом, способствовать повышенному дермальному всасыванию.

Желудочно-кишечный тракт

У человека в зависимости от индивидуальных особенностей поглощение ионов цинка из пищеварительного тракта составляет от 8 до 80%. У людей с высоким запасом цинка, абсорбция составляет 20-30%. Поглощение цинка происходит во всем тонком кишечнике как через пассивную диффузию, так и через активные транспортные механизмы.