Сведения о производителе плоскошлифовального станка 3Д756

Производитель плоскошлифовального станка 3Д756 — Воронежский станкостроительный завод, основанный в 1960 году.

Разработчик станка модели 3Д756 — Одесское специальное конструктМоскваое бюро специальных станков (СКБСС) 1973 год.

Станки выпускаемые Воронежским станкостроительным заводом

- 3А228

— станок внутришлифовальный Ø 400 - 3Б724

станок плоскошлифовальный с горизонтальным шпинделем 400 х 2000 - 3Д725

— станок плоскошлифовальный с горизонтальным шпинделем 630 х 2000 - 3Д756

— станок плоскошлифовальный с вертикальным шпинделем Ø 800 - 3Е756

— станок плоскошлифовальный с вертикальным шпинделем Ø 800 - 3К228А

— станок внутришлифовальный универсальный особо высокой точности Ø 400 - 3К228В

— станок внутришлифовальный универсальный высокой точности Ø 400 - 3К229А

— станок внутришлифовальный универсальный особо высокой точности Ø 800 - 65А60Ф1

— станок фрезерный вертикальный бесконсольный с УЦИ630 х 2000

3Д756 Перечень составных частей плоскошлифовального станка

- Станина 3Д756.101

- Колонна 3Д756.111

- Привод перемещения стала 3Д756.211

- Редуктор перемещения стола 3Д756.212

- Привод вращения стола 3Д756.213

- Коробка скоростей 3Д756.214

- Каретка стола 3Д756.221

- Бабка шлифовальная 3Д756.301

- Передача винт-гайка качения 3Д756.303

- Механизм подач 3Д756.331

- Редуктор подачи 3Д756.333

- Принадлежности 3Д756.451

- Сегментная головка 3Д756.511

- Пневмокоммуникация 3Д756.541

- Система смазки 3Д756.601

- Установка для смазки 3Д756.611

- Система охлаждения 3Д756.652

- Пистолет 3Д756.653

- Агрегат охлаждения 3Д756.661

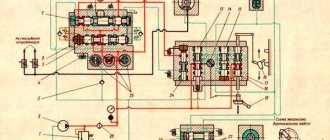

- Электрооборудование станка 3Д756.801

- Электрооборудование агрегата охлаждения 3Д756.811

- Пульт управления 3Д756.821

- Трубопровод электрооборудования 3Д756.875

- Электроаппаратура шкафа 3Д756.841

- Блок управления плитой 3Д756.845

- Электромагнитная плита 3Д756.862

- Электрошкаф 3Д756.873

- Кожух шлифовального круга 3Д756.901

- Защитный кожух направляющих станины 3Д756.911

- Защитный кожух направляющих колонны (нижний) 3Д756.922

- Ограждение стола 3Д756.932

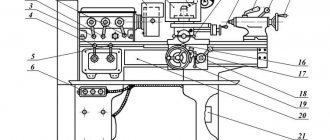

3Д756 Расположение органов управления плоскошлифовальным станком

Расположение органов управления станком 3Д756

- Сигнальная лампа «Сеть»

- Сигнальная лампа «Подвод-отвод шлифовального круга»

- Регулятор выдержки времени отвода шлифовальной бабки

- Переключатель освещения станка

- Кнопка «Все стоп»

- Кнопка «Толчок механизма подачи»

- Рукоятка переключения вида подачи

- Рукоятка дозированной подачи

- Кнопка «Пуск смазки»

- Кнопка «Отвод по реле времени»

- Кнопка «Ускоренный отвод бабки»

- Рукоятки переключения скорости вращения стола

- Маховик ручного перемещения шлифовальной бабки

- Кнопка «Толчковое вращение стола»

- Кнопка «Стол вправо»

- Сигнальная лампа «Намагничивание плиты»

- Кнопка «Намагничивание плиты»

- Переключатель «Плита включена-выключена»

- Кнопка «Стоп движения стола»

- Кнопка «Размагничивание плиты»

- Сигнальная лампа «Размагничивание плиты»

- Кнопка «Стол влево»

- Кнопка «Вращение стола»

- Кнопка «Замедленный подвод бабки»

- Кнопка «Ускоренный подвод бабки»

- Кнопка «Пуск рабочей подачи»

- Кнопка «Стоп подачи»

- Кнопка «Пуск охлаждения»

- Кнопка «Стоп охлаждения»

- Рукоятка положения кожуха шлифовального круга

- Кнопка «Пуск вращения круга»

- Переключатель выбора режима работы

- Рукоятка механизма правки

- Регулятор выдержки времени обработки

- Регулятор скорости подачи

- Указатель величины подачи шлифовальной бабки

- Указатель нагрузки электродвигателя шлифовального крута

- Прибор визуального контроля

Описание кинематической схемы плоскошлифовального станка 3Д756

Станок 3Д756 имеет следующие разделенные кинематические цепи:

- Вращение шлифовального круга

- Вращение стола

- Перемещение каретки стола вдоль станины

- Вертикальная подача шлифовальной бабки

1. Вращение шлифовального круга осуществляется от встроенного электродвигателя 51 (N = 30 кВт, n = 980 об/мин).

2. Вращение электромагнитного стола осуществляется от электродвигателя 1 (N = 2,2 кВт, n = 1420 об/мин) через клиноременную передачу, шестискоростную коробку скоростей, коническую 16-17 и цилиндрическую 18-19 пары шестерен.

3. Перемещение каретки стола осуществляется от электродвигателя 20 N = 1,5 кВт, n = 920 об/мин через клиноременную передачу, червячный редуктор, реечную шестерню 26 и рейку 27.

4. Подача шлифовальной бабки осуществляется от электродвигателя 28 постоянного тока N =1,5 кВт, n = 30-3000 об/мин, приводом от магнитного усилителя с диапазоном регулирования числа оборотов 1:100.

Механизмом подачи обеспечивается получение следующих видов подач:

- а) автоматическая подача осуществляется от электродвигателя 28 через червячную передачу 29-30, цилиндрическую пару 31-32, червячную пару 33-34, цилиндрическую зубчатую передачу 35-36 механизма подач и через червячный редуктор подачи 43-44 на винтовую пару 45 с шагом 10 мм;

- б) ускоренный и замедленный подвод, а такие ускоренный отвод осуществляется от электродвигателя 28 через две зубчатые парк 37-38, 39-36 на редуктор подачи и винтовую пару 45;

- в) ручное перемещение и ручная подача осуществляется вращением маховика через зубчатую пару 41-40;

- г) дозированная подача осуществляется от специальной рукоятки с собачкой и храповым колесом 42.

Виды оборудования

Плоскошлифовальные станки различают по размерам:

- Настольные. Малогабаритные установки применяют для обработки маленьких деталей с относительно низкой точностью. Отличаются экономным энергопотреблением.

- Напольные. В станочных парках крупных предприятий еще можно встретить станки советского производства. Их производили на Липецком станкостроительном заводе в соответствии с требованиями ГОСТ 2789-73. Эксплуатация подобного оборудования затруднена ввиду отсутствия на рынке запасных частей, выпуск которых был прекращен в начале 90-х. Современные прецизионные плоскошлифовальные станки отличаются высокой производительностью при меньших габаритах.

Важным фактором, оказывающим влияние на метод воздействия, является расположение шпинделя, который может быть размещен как в вертикальном, так и в горизонтальном положении.

Передовые производители предлагают пользователям следующие модификации станков:

- С крестовыми столами. Широко используется в инструментальном производстве. Отдельные модели с неподвижной колонной оснащают направляющими с целью перемещения стола в продольной и поперечной плоскостях.

- С круглыми столами. Предназначены для обработки изделий круглой формы. Приводом вращения плоскости служит электрический двигатель.

- Портальные. Эффективная конструкция, в которой реализована возможность продольного перемещения стола для обработки деталей с высокой точностью. Станки обладают внушительными размерами и высокой мощностью привода, что позволяет выполнять тяжелое шлифование изделий. Рабочий инструмент способен перемещаться в поперечной и вертикальной плоскостях.

- Консольные. Высокотехнологичное оборудование, отличающееся методами перемещения отдельных узлов. Стол перемещается с помощью гидравлического привода, а за поперечное направление отвечает траверса, приводимая в движение сервоприводами.

На рынке имеется множество типов плоскошлифовальных станков как с ручным управлением, так и полуавтоматы, с программируемыми контроллерами, которые обеспечивают высокую точность и качество шлифования.

Круглошлифовальный станок

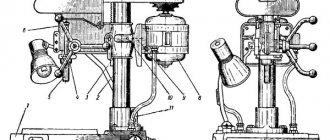

Станки кгруглошлифовальной подгруппы (рис. 1) предназначены для производства шлифовальных операций на наружных и внутренних поверхностях тел вращения.

Рисунок 1. Круглошлифовальный станок.

Конструктивно круглошлифовальный станок состоит из станины (1), стола (2) двух бабок (3,5), в которых закрепляется цилиндрическая или коническая деталь и приводной бабки (4), в которой закреплен рабочий орган. Рабочим органом на этом станке является шлифовальный круг. Здесь имеются различия в способе подачи вращательного движения, которые часто комбинируются в зависимости от требуемого эффекта:

- вращается сама заготовка;

- вращается шлифовальный круг;

- вращается и заготовка, и круг.

В общем случае заготовка закрепляется в центрах. Запускается приводной электродвигатель шлифовального круга. Выбирается скорость вращения круга и скорость подачи. Круг подается на заготовку. Осуществляется продольная подача с определенной скоростью. В процессе работы шлифовальный круг снимает металл с поверхности заготовки, тем самым сглаживая неровности и уменьшая шероховатость.

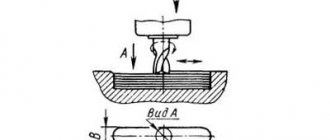

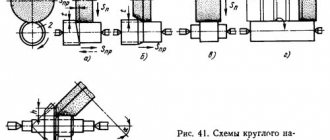

Также различаются способы подачи шлифовального круга при обработке детали (рис. 2).

Рисунок 2. Способы шлифования.

Основные способы шлифования поверхностей тел вращения следующие:

- с осуществлением продольной подачи;

- с заглублением;

- с врезанием;

- с последовательным врезанием;

- комбинированный.

Станки для круглого шлифования подразделяются на следующие категории:

- стандартные;

- специализированные;

- универсальные;

- бесцентровые;

- врезные.

Самым распространенным является стандартный круглошлифовальный станок.

Внутришлифовальный станок

Внутришлифовальные станки (рис. 3) предназначены для обработки внутренних цилиндрических, конически и сферических поверхностей.

Рисунок 3. Внутришлифовальный станок.

Не пропустите: Гибкий вал для гравера, дрели или шуруповерта: конструкция и назначение

Процедура внутреннего шлифования предназначена для финальной обработки внутренних поверхностей деталей. Одним из положительных эффектов, помимо убирания неровностей и понижения шероховатости, является исправление отклонения внутренней поверхности детали от оси вращения. Такое отклонение появляется, как правило, из-за погрешностей при производстве предыдущих металлорежущих операций.

Плоскошлифовальный станок имеет две бабки. В одной из них установлен патрон. В патроне закрепляется деталь. Вторая бабка имеет собственный привод. В ней установлен держатель, в котором фиксируется шлифовальный инструмент. Передняя бабка неподвижна. Подача осуществляется перемещением задней бабки на салазках. Часто подобные станки оснащаются дополнительным подводом смазывающе-охлаждающей жидкости.

Плоскошлифовальный станок

Плоскошлифовальные станки (рис. 4) предназначены для обработки плоских поверхностей деталей с использованием абразивного инструмента, как правило, шлифовального круга.

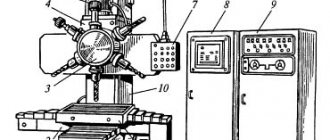

Рисунок 4. Плоскошлифовальный станок.

Конструктивно плоскошлифовальный станок состоит из станины, на которой установлен стол. В нем закрепляется обрабатываемая деталь. На станине устанавливается суппорт. В зависимости от степени подвижности элементов, плоскошлифовальные станки подразделяются на три подгруппы:

- с подвижным столом;

- с подвижным суппортом;

- с подвижным столом и суппортом.

В суппорте имеется шлифовальная головка, в которой закрепляется абразивный круг. Приводится круг в движение электродвигателем. Для изменения частоты вращения имеется коробка скоростей.

Шлифование осуществляется возвратно-поступательными движениями заготовки относительно абразивного круга или с постоянной подачей в одном направлении до завершения прохода.

Бесцентрошлифовальный станок

Этот тип является разновидностью круглошлифовального станка. Бесцентрошлифовальный станок (рис. 5) используется для обработки деталей, закрепить которые в центрах не представляется возможным. Это связано либо с отсутствием возможности захвата детали патроном, либо с габаритами.

Рисунок 5. Бесцентрошлифовальный станок.

Бесцентрошлифовальный станок имеет два шлифовальных круга, каждый из которых приводится в движение собственным электромотором. Один из кругов, как правило, закрепляется статично или имеет настройку положения лишь по высоте. Второй круг подвижный и может перемещаться в более широких диапазонах. Снизу имеется так называемый опорный нож, который служит для поддержки обрабатываемой детали.

Различают три основные шлифовальные операции на этом станке.

- Продольное шлифование. Этой операции подвергаются детали с гладкими поверхностями различных длин и диаметров. Подача осуществляется при повороте одного из абразивных кругов или при изменении положения опорного ножа.

- Врезное шлифование. При помощи врезного шлифования обрабатываются детали с коническими и сферическими поверхностями, многоступенчатые валы и прочие детали с форменной поверхностью.

- Шлифование до упора. Применяется как промежуточная операция между продольным и врезным шлифованием. Таким способом обрабатываются детали, которые имеют слишком большую длину или такую форму поверхности, при которой другие типа шлифования не подходят. Когда шлифовальный круг подходит к своей крайней точки, деталь удаляется из зоны обработки и происходит повторная установка.

Хонинговальный станок

Хонинговальные станки (рис. 6) применяются для обработки наружных и внутренних поверхностей деталей, которые имеют цилиндрическую или коническую форму. Для проведения операции шлифования на этом станке применяется специальная хонинговальная головка.

Рисунок 6. Хонинговальный станок.

Шпиндель хонинговального станка в процессе работы совершает одновременно возвратно-поступательные и вращательные движения. При этом на поверхность обрабатываемой детали наносится своеобразный микрорельеф.

Операция хонингования наиболее широко применяется в автомобилестроении. Внутренняя поверхность цилиндров ДВС шлифуется именно таким способом. После хонингования на поверхности цилиндров образовываются микробороздки, которые удерживают масло, что увеличивает ресурс двигателя.

Конструкция плоскошлифовального станка 3Д756

Станина

Станина станка представляет собой жесткую ребристую отливку замкнутой формы.

Плоская и «V» -образная направляющие, по которым перемещается каретка со столом, защищены от попадания охлаждающей жидкости и полностью перекрываются кожухами.

Для ограничения перемещения каретки на горизонтальной плоскости станины устанавливаются упоры — подпружиненный в крайнем правом положении и жесткий в крайнем левом положении. Охлаждающая эмульсия собирается в корыте основания и по наклонным стокам сливается через отводное отверстие в магнитный сепаратор, находящийся на агрегате для охлаждающей жидкости.

В правой изолированной нише станины помещается привод вращения стола, а в левой нише — привод перемещения стола.

На передней стенке станины закреплена коробка скоростей, а между направляющими помещается редуктор перемещения стола.

На правой верхней части станины кренится в трех точках колонна.

Для транспортировки станины предусмотрены специальные отверстия.

Смазка направляющих перемещения каретки осуществляется специальными роликами, находящимися в карманах станины.

Колонна

Колонна представляет собой коробчатую отливку с внутренними ребрами жесткости. Колонна имеет прямоугольные вертикальные направляющие скольжения для перемещения шлифовальной бабки.

Колонна устанавливается на станине на трех регулируемых опорах. Две из них расположены со стороны направляющих и одна — с противоположной стороны — посередине. Все три опоры регулируются вручную.

Между станиной и колонной при регулировке должен быть зазор 1-2 мм. Регулировка в трех точках позволяет выставить рабочую плоскость шлифовального круга строго параллельно плоскости электромагнитного стола.

Между направляющими колонны монтируется червячный редуктор подачи с винтом перемещения шлифовальной бабки.

В колонну встраивается механизм подачи и двигатель привода механизма подач.

Направляющие колонны в нижней части защищены от попадания абразивной пыли и охлаждающей жидкости специальными щитками.

Привод перемещения стола

Привод перемещения стола помещается в левой нише станины. Он состоит из электродвигателя; плиты; основания плиты; шкива и клиноременной передачи, передающей вращение от электродвигателя редуктору перемещения стола. На валу электродвигателя насажена фрикционная муфта, соединяющаяся со шкивом, отрегулированная на передачу крутящего момента 145 кгсм.

Плита с установленным на ней электродвигателем пересекается по направляющим основания, обеспечивая необходимое натяжение ремней.

Редуктор перемещения стола

Редуктор перемещения стола устанавливается на верхней плоскости станины между направляющими и передает вращение от привода перемещения стола через червячную передачу и реечную шестерню на зубчатую рейку каретки стола, с помощью которой стол перемещается по направляющим станины из загрузочной позиции в рабочую. Смазка редуктора осуществляется централизованно.

Привод вращения стола

Привод вращения стола помещается в правой нише станины. Он состоит из следующих узлов:

- электродвигатель;

- плита;

- основание плиты;

- шкив;

- клиноременная передача, передающая вращение от электродвигателя коробке скоростей.

Плита с установленным на ней электродвигателем перемешается по направляющим основания, обеспечивая необходимое натяжение ремней.

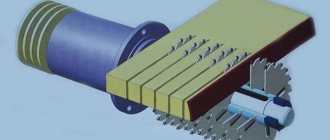

Коробка скоростей плоскошлифовального станка 3Д756

Коробка скоростей плоскошлифовального станка 3Д756

Шестискоростная, четырехваловая 3, 4, 5 коробка скоростей служит для передачи вращения от электродвигателя к столу и устанавливается на передней стенке станины. Все вали коробки скоростей собраны но шариковых подшипниках. По первому и третьему шлицевым валам перемещаются соответственно тройной и двойной зубчатые блоки б и 2, изменение положения которых осуществляется двумя рукоятками управления и обеспечивает шесть различных скоростей вращения стола.

Смазка опор качения и зубчатых передач коробки скоростей осуществляется от централизованной системы.

Каретка стола

Каретка служит для перемещения по направляющим станины электромагнитного стола из зоны загрузки в зону обработки.

Каретка стола 2 представляет собой жесткую литую деталь, обребренную изнутри, с двумя направляющими для перемещения по станине и кольцевую направляющую для вращения стола. В центральной расточке каретки базируется ось 6, относительно которой вращается стол 3. Снизу к каретке крепится редуктор 10, в расточке которого монтируется вал 8 с шестерней 9, приводящей во вращение стол 3.

К нижней плоскости каретки крепится рейка I продольного перемещения каретки.

Для защиты направляющих станины к торцам каретки и по боковым ее сторонам крепятся щитки, перекрывающие направляющие в любом положении каретки.

Стол 3 — отливка с ребрами жесткости — имеет кольцевую направляющую скольжения II. К верхней обработанной поверхности стола крепится электромагнитная плита 5. Центральная расточка стола служит базой для радиального подшипника 7, который, в свою очередь, внутренним кольцом базируется на оси 6 каретки. Вращение стола осуществляется косозубой парой шестерен 9, 4.

Смазка поверхностей трения и зубчатого зацепления осуществляется из картера в каретке стола.

Шлифовальная бабка

Шлифовальная бабка перемещается по вертикальным прямоугольным направляющим колонны от винта, работающего в паре с шариковой гайкой, укрепленной в корпусе бабки.

Шлифовальная бабка удерживается от опрокидывания планками, привернутыми по всей длине направляющих корпуса бабки. Зазор между направляющими колонны и бабки выбирается регулировочными клиньями.

Шпиндель I шлифовальной бабки вращается в подшипниках качения. В нижней б и верхней 3 опорах установлены сдвоенные радиально-упорные шарикоподшипники, воспринимающие радиальные нагрузки. Осевые усилия на шпиндель воспринимаются расположенным перед нижней опорой упорным шарикоподшипником 8, установленным с предварительным натягом. Натяг осуществляется тарированными пружинами сжатия 7, установленными в корпусе у нижней опоры шпинделя. Величина усилия натяга превышает усилие, создаваемое весом шпинделя со всеми смонтированными на нем деталями.

Вращение шпинделя осуществляется от встроенного электродвигателя, ротор 4 которого напрессован на шпиндель, а статор вмонтирован в корпусе бабки. Для охлаждения электродвигателя на верхнем конце шпинделя закреплен вентилятор 2.

Смазка опор шпинделя осуществляется подачей консистентной смазки через пресс-масленки.

На конусную шейку нижнего конца шпинделя надевается диск 5, к которому винтами крепится головка с кольцевым шлифовальным кругом или сегментная головка. Шпиндель с ротором и всеми собранными на нем деталями подвергается динамической балансировке. Диск с кольцевым шлифовальным кругом и сегментную головку балансируют отдельно. Дисбаланс не должен превышать 10 г.см и устраняется перемещением сухариков 9 по пазам дисков.

В корпусе шлифовальной бабки смонтировано приспособление для правки шлифовального круга. Механизм правки состоит из вала и укрепленного на нижнем его конце рычага с державкой, в которой закрепляется инструмент правки — шарошка или алмазный карандаш. Подача шарошки или алмаза на величину снимаемого слоя абразива производится по нониусу.

Правка производится покачиванием вручную валика правильного устройства. При этом инструмент правки описывает дугу, по величине несколько большую ширины круга. В нерабочем положении валик и рычаг удерживаются от свободного проворота пружинным фиксатором.

В корпусе бабки смонтирован механизм подъема кожуха шлифовального круга.

Смазка направляющих и винтовой пары осуществляется антискачковой смазкой от лубрикатора, укрепленного на корпусе бабки, с приводом от электродвигателя РД-09, N = 10 Вт; n выходного вала = 30.7 об/мин

Механизм подачи

Механизм подачи служит для:

- ускоренного перемещения шлифовальной бабки вверх и вниз;

- замедленного подвода шлифовальной бабки к шлифуемому изделию;

- механической рабочей подачи;

- отвода шлифовальной бабки от шлифуемого изделия на скорости 1,5 мм/мин.

Все эти движения осуществляются от электродвигателя 6 постоянного тока с приводом от магнитного усилителя.

Кроме вышеуказанных движений механизм подачи осуществляет:

- ручное перемещение шлифовальной бабки вверх и вниз с помощью маховика I и ручные точные подачи при шлифовании по лимбу;

- толчковую дозированную подачу.

Настройка на глубину снимаемого припуска с автоматическим отключением рабочей подачи производится по реле времени.

Настройка скорости подачи ведется регуляторами скорости, установленными на пульте управления.

Механизм подач устанавливается в нише на передней стенке колонны и снаружи закрывается кожухом.

При ускоренном и замедленном перемещениях шлифовальной бабки вращение от электродвигателя 6 на червячный вал I редуктора подач (рис. 9) передается через две пары цилиндрических шестерен 9, 10, 8, 5 (см. рис. 8).

Из положения, соответствующего ускоренному перемещению, подвижный блок может быть установлен в положение ручной и дозированной подачи. При этой вращением, маховика I через зубчатую пару 2, 3 вращение передается на червячный вал редуктора подачи. При перемещении блока в положение, соответствующее автоматической подаче, вращение передается через червячную пару 12, 11, зубчатую пару 16, 15, червячную пару 13, 14 и зубчатую пару 7, 5.

Шестерни ручной подачи при этой остаются в зацеплении и маховик вращается. Ускоренное перемещение и автоматическая подача могут быть включены только в том случае, если кулачок, расположенный на оси рукоятки переключения подвижного блока, нажмет на соответствующий конечный выключатель. Рукоятка переключения фиксируется фиксатором в трех положениях, соответствующих ускоренному, ручному перемещению (в т.ч. дозированной подаче) и автоматической подаче.

В рукоятку переключения вмонтирован толкатель, взаимодействующий с кнопкой включения электродвигателя подачи минимальных оборотов (30 об/мин).

При включении автоматической подачи рукоятка сразу ставится в фиксированное положение. При несовпадении зуба с впадиной включаемой зубчатой пары 5, 7 шестерня 5 под действием пружины 4 входит в зацепление с вращающейся шестерней 7.

Дозированная подача осуществляется нажатием рукоятки вниз, при этом собачка на рукоятке провернет храповое колесо на один зуб. Регулировка узла поворота собачки производится винтом на передней стенке корпуса. Притормаживание храповика осуществляется тремя тормозными колодкам на валу маховика. Смазка механизма подач централизована.

Редуктор подачи

Редуктор подачи устанавливается на колонне и передает вращение от механизма подач на ходовой винт шлифовальной бабки.

Редуктор состоит из червячной передачи 3, 2 с передаточным отношением 1:20. Валы редуктора смонтированы на подшипниках качения. Смазка — централизованная.

Сравнение

В зависимости от положения шпинделя шлифовка может происходить либо плоскостью (торцом) круга, либо периферией.

При работе всей плоскостью кроме повышенного износа дистальной части круга возникают сложности и с отводом стружки. Срезанные центральной частью абразива частицы не могут сразу покинуть место шлифовки. Перекатываясь между кругом и поверхностью, они оставляют на металле глубокие царапины. Для улучшения результатов диск плоскошлифовального станка можно закрепить с эксцентриситетом, или шлифовать деталь в несколько проходов, постепенно смещая центр рабочей насадки.

Не пропустите: Лучшие УШМ 125 мм с регулировкой оборотов и плавным пуском для дома

При работе периферией круга не возникает проблем с отводом стружки, но возникает другая особенность: обработка большой площади возможна только в несколько проходов. В процессе работы круг изнашивается, и его диаметр сокращается. Это сокращение важно учитывать, повторно выставляя глубину подачи каждые несколько проходов.

3Д756 Пневматическая схема плоскошлифовального станка

Пневматическая схема плоскошлифовального станка 3Д756

Перечень элементов пневматической схемы

- Рычаг измерительного устройства

- Командоаппарат

- Сопло входное

- Стабилизатор

- Блок фильтра и стабилизатора

- Влагоотделитель

- Реле давления

- Отсчетно-командное пневматическое устройство

- ..17. Линии связи

Описание работы пневмосистемы

Воздух от сети под давлением 3,5…6 кгс/см2 (50…92 фунт/дюйм2) поступает через влагоотделитель 6 к стабилизаторам 4,5. Измерительная система прибора питается через стабилизатор 5, а арретир прибора через стабилизатор 4. При помощи стабилизатора 5 устанавливается рабочее давление 1…1.5 кгс/см2 (14…21 фунт/дюйм2) при настройке отсчетного устройства. При помощи стабилизатора 4 устанавливается давление 1,0 кгс/см2 (14 фунт/дюйм )

Реле давления 7 настраивается на давление 3,5 кгс/см2 (50 фунт/дюйм ) и когда давление в сети падает ниже установленного уровня, выдает управляющую команду на станок.

Измерительное устройство прибора располагается над столом станка, а рычаг I контактирует с поверхностью обрабатываемых деталей. Измерительный рычаг в процессе контроля удерживается от перемещения с помощью специального фрикционного тормоза. Периодически командоаппарат 2 включает арретир, и тормоз освобождает рычаг на короткое время. Рычаг I под действием пружины опускается на деталь или в пространство между деталями. Мотор командоаппарата вращается с постоянной скоростью и за каждый оборот освобождает на короткое время рычаг I и затем соединяет измерительное сопло с отсчетным устройством 8.

Подача команд исполнительным органом полуавтомата на изменение режимов обработки осуществляется с помощью электронного реле.

Примечание. Подробное описание работы прибора активного (визуального) контроля дано в паспорте на прибор.

Назначение и преимущества плоскошлифовального оборудования

Изначально, модели таких станков предназначались для чистовой обработки заготовок, имеющих плоскую поверхность. Позднее появилось вспомогательное оборудование, дающее возможность шлифовать заготовки фасонной формы. Современное оборудование оснащается приспособлениями, позволяющими работать с коническими деталями.

Главными преимуществами плоскошлифовальных станков считаются:

- Большая точность обработки. Перед началом работ оператор устанавливает параметры шлифовки. Соблюдая все технологические требования, заготовка может быть обработана с 10-м классом точности.

- Производительность. Современные станки могут работать в автоматическом режиме. Это повышает общую производительность.

- Простота обслуживания. Большинство станков имеют автоматическую систему смазки, при помощи которой могут самостоятельно контролировать состояние узлов и механизмов.

- Уровень безопасности. Защитные механизмы позволяют работать максимально безопасно. Наладка, предшествующая шлифовке, выявляет все вероятные неисправности.

Технические данные и характеристики станка 3Д756

| Наименование параметра | 3Е756 | 3Д756 |

| Основные параметры | ||

| Класс точности по ГОСТ 8-82 | П | П |

| Наибольшие размеры обрабатываемых изделий (диаметр х высота), мм | 800 х 480 | 800 х 350 |

| Наименьшие размеры обрабатываемой заготовки круглого сечения, (диаметр х высота), мм | 40 х 5 | 40 х 5 |

| Наибольшая высота наименьшего диаметра обрабатываемой заготовки круглого сечения, мм | 40 | |

| Необрабатываемый внутренний диаметр заготовки наибольшего диаметра, мм | (100)+0,8 | |

| Наибольшее расстояние от основания станка до рабочей поверхности стола, мм | 1060 | 1060 |

| Расстояние от оси шлифовального круга до направляющих колонны (вылет), мм | 250 | |

| Плоскость обработанных поверхностей, мкм | 9 | |

| Параллельность верхней обработанной поверхности основанию, мкм | 9 | |

| Шероховатость обработанной поверхности, Ra, мкм | 1 | |

| Наибольшая масса обрабатываемых изделий, кг | 400 | 200 |

| Рабочий стол станка | ||

| Наружный диаметр электромагнитного стола, мм | 800 | 800 |

| Внутренний диаметр электромагнитного стола, мм | 110 | 120 |

| Частота вращения стола (6 ступеней), об/мин | 5…30 | 5; 7,5; 10; 15; 21; 30 |

| Продольное перемещение стола, мм | 520 | 530 |

| Скорость продольного движения стола, м/мин | 3,2 | 3,2 |

| Мощность электромагнитной плиты, Вт | 590 | |

| Шлифовальная бабка | ||

| Наибольшие размеры шлифовального круга по ГОСТ 2424-83, мм | 500х100х400 | 500х100х400 |

| Размер шлифовальных сегментов, мм | 100 х 85 | |

| Количество шлифовальных сегментов в патроне | 10 | |

| Число оборотов шлифовального круга в минуту | 985 | 980 |

| Конец шпинделя шлифовальной бабки по ГОСТ 2323-76 (наибольший диаметр конуса), мм | 100 | 100 |

| Конусность | 1:5 | |

| Диаметр резьбы, мм | М48х3 | |

| Наибольшее вертикальное перемещение шлифовальной бабки, мм | 510 | 410 |

| Цена деления лимба вертикального перемещения шлифовальной бабки, мм | 0,005 | 0,005 |

| Вертикальное перемещение шлифовальной бабки на один оборот лимба, мм | 0,25 | 0,25 |

| Вертикальные подачи шлифовальной бабки, мм/мин | 0,05..3,0 | 0,05..1,5 |

| Скорость вертикального ускоренного перемещения, м/мин | 0,26 | 0,25 |

| Скорость замедленного подвода шлифовальной бабки, мм/мин | 12..16 | |

| Наклон шлифовального круга, мм | 0,05..0,2 | |

| Привод и электрооборудование станка | ||

| род тока питающей сети | 50Гц, 380 В | 50Гц, 380 В |

| Количество электродвигателей на станке | 7 | 8 |

| Электродвигатель шпинделя шлифовальной бабки, кВт | 37/ 55 | 30 |

| Электродвигатель привода вращения стола, кВт | 2,2 | 2,2 |

| Электродвигатель привода подач, кВт | 1,3 | 1,5 |

| Электродвигатель насоса системы смазки, кВт | 0,09 | 0,18 |

| Электродвигатель насоса системы охлаждения, кВт | 0,6 | 0,6 |

| Электродвигатель магнитного сепаратора, кВт | 0,12 | 0,12 |

| Электродвигатель привода фильтра-транспортера, кВт | 0,12 | 0,12 |

| Общая установленная мощность всех электродвигателей, кВт | 42,81/ 60,81 | 36,1 |

| Габариты и масса станка | ||

| Габарит станка, мм | 4425 х 2525 х 3405 | 4440 х 2530 х 2520 |

| Масса станка, кг | 9000 | 10100 |

- Станок плоскошлифовальный 3Д756. Полуавтомат плоскошлифовальный 3Д756Л. Руководство по эксплуатации 3Д756.000.000 РЭ1, 1973

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Конструкция шлифовальных станков, 1989

- Альперович Т.А., Константинов К.Н., Шапиро А.Я. Наладка и эксплуатация шлифовальных станков, 1989

- Дибнер Л.Г., Цофин Э.Е. Заточные автоматы и полуавтоматы, 1978

- Генис Б.М., Доктор Л.Ш., Терган В.С. Шлифование на круглошлифовальных станках, 1965

- Кащук В.А., Верещагин А.Б. Справочник шлифовщика, 1988

- Куликов С.И. Хонингование, 1973

- Лисовой А.И. Устройство, наладка и эксплуатация металлорежущих станков, 1971

- Лоскутов В.В. Шлифовальные станки, 1988

- Лурье Г.Б. Шлифовальные станки и их наладка,1972

- Лурье Г.Б. Устройство шлифовальных станков,1983

- Меницкий И.Д. Универсально-заточные станки ,1968

- Муцянко В.И. Братчиков А.Я. Бесцентровое шлифование, 1986

- Наерман М.С., Наерман Я.М. Руководство для подготовки шлифовщиков. Учебное пособие для ПТУ, 1989

- Наерман Е.С. Справочник молодого шлифовщика, 1991.

- Попов С.А. Шлифовальные работы, 1987

- Терган В.С. Шлифование на круглошлифовальных станках, 1972

- Шамов Б.П. Типы и конструкции основных узлов шлифовальных станков, 1965

Список литературы:

Связанные ссылки. Дополнительная информация

- Классификация и основные характеристики шлифовальной группы

- Ремонт, восстановление и модернизация шлифовальных станков: американский подход

- Круглое шлифование. Обработка на круглошлифовальных станках. Методы шлифования

- Наладка круглошлифовального станка при установке деталей в центрах

- Шлифовальные станки с ЧПУ

- Маркировка шлифовальных кругов

- Испытания и проверка металлорежущих станков на точность

- Шлифовальные станки. Рынок шлифовальных станков в России

- Заводы производители шлифовальных станков

- Справочник шлифовальных станков

- Заводы производители металлорежущих станков

- Статьи по теме

Главная О компании Новости Статьи Прайс-лист Контакты Справочная информация Интересное видео Деревообрабатывающие станки КПО Производители

Критерии выбора станков

Главными параметрами плоскошлифовального станка являются:

- Габариты. Большие агрегаты потребуют много места. Нужно заранее решить куда будет устанавливаться оборудование. Если вам предстоит работать с деталями незначительной величины, лучше купить компактную настольную модель.

- Мощность привода. От параметров двигателя зависит производительность работ.

- Расстояние от стола до оси шпинделя. От этого зависит максимальная высота заготовки.

- Размер стола и величина его хода по осям. Это определяет размеры обрабатываемой зоны.

- Тип управления. Аппараты с ручной подачей имеют худшее качество обработки. Программное управление с цифровой индикацией облегчит работу оператора.