ГОСТ 20872-80

ГОСТ 20872-80 Группа Г23

МЕЖГОСУДАРСТВЕННЫЙ СТАНДАРТ

РЕЗЦЫ ТОКАРНЫЕ СБОРНЫЕ ДЛЯ КОНТУРНОГО ТОЧЕНИЯ С МЕХАНИЧЕСКИМ КРЕПЛЕНИЕМ МНОГОГРАННЫХ ТВЕРДОСПЛАВНЫХ ПЛАСТИН

Конструкция и размеры

Contour turning tools with mechanically clamped cemented carbide indexible inserts. Design and dimensions

МКС 25.100.10 ОКП 39.2192

Дата введения 1982-01-01

ВВЕДЕН В ДЕЙСТВИЕ постановлением Государственного комитета СССР по стандартам от 17 ноября 1980 г. N 5382 ВЗАМЕН ГОСТ 20872-75 ПЕРЕИЗДАНИЕ.

1. Настоящий стандарт распространяется на резцы для контурного точения с механическим креплением многогранных твердосплавных пластин, предназначенные для работы на станках с числовым программным управлением и на универсальных станках.

2. Резцы должны изготовляться типов:

1 — резцы с режущими пластинами параллелограммной формы с углом в плане =93°, правые и левые:

2 — то же с углом в плане =63°;

3 — резцы с режущими пластинами правильной трехгранной формы с углом в плане =93°, правые и левые;

4 — то же, с углом в плане =63°.

3. Основные размеры резцов должны соответствовать указанным на черт.1-4 и в табл.1-4.

Тип 1

1

— державка;

2

— режущая пластина по ГОСТ 19062-80;

3

— опорная пластина по ГОСТ 19079-80;

4

— прихват;

5

— винт;

6

— штифт Черт.1

Черт.2. Тип 2

Тип 2

1

— державка;

2

— режущая пластина по ГОСТ 19062-80;

3

— опорная пластина по ГОСТ 19079-80;

4

— прихват;

5

— винт;

6

— штифт Черт.2

Таблица 1

| мм | ||||||||||||

| Правые резцы | Левые резцы | Сечение резца | Поз.2 . Режущая пластина по ГОСТ 19062-80 Кол.1 | Поз.3 . Опорная пластина по ГОСТ 19079-80 Кол.1 | ||||||||

| Обозна- чение | При- меняе- мость | Обозна- чение | При- меняе- мость | Правая | Левая | Правая | Левая | |||||

| Обозначение | ||||||||||||

| 2101-0601 | 2101-0602 | 20×20 | 20 | 27 | 25 | 150 | 08116-170405-130 | 08116-170405-230 | 741-1704-1 | 741-1704-2 | ||

| 2101-0603 | 2101-0604 | 08116-170410-130 | 08116-170410-230 | |||||||||

| 2101-0605 | 2101-0606 | 08116-170410-136 | 08116-170410-236 | |||||||||

| 2101-0607 | 2101-0608 | 08116-170415-130 | 08116-170415-230 | |||||||||

| 2101-0611 | 2101-0612 | 08116-170415-136 | 08116-170415-236 | |||||||||

| 2101-0637 | 2101-0638 | 25×25 | 25 | 32 | 32 | 08116-190605-130 | 08116-190605-230 | 741-1904-1 | 741-1904-2 | |||

| 2101-0641 | 2101-0642 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0643 | 2101-0644 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0645 | 2101-0646 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0647 | 2101-0648 | 08116-190615-136 | 08116-190615-236 | |||||||||

| 2101-0651 | 2101-0652 | 32×25 | 32 | 39 | 170 | 08116-190605-130 | 08116-190605-230 | |||||

| 2101-0653 | 2101-0654 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0655 | 2101-0656 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0657 | 2101-0658 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0661 | 2101-0662 | 08116-190615-136 | 08116-190615-236 | |||||||||

| 2101-0663 | 2101-0664 | 32×32 | 40 | 08116-190605-130 | 08116-190605-230 | |||||||

| 2101-0665 | 2101-0666 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0667 | 2101-0668 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0671 | 2101-0672 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0673 | 2101-0674 | 08116-190615-136 | 08116-190615-236 | |||||||||

| 2101-0675 | 2101-0676 | 40×32 | 40 | 47 | 200 | 08116-190605-130 | 08116-190605-230 | |||||

| 2101-0677 | 2101-0678 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0681 | 2101-0682 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0683 | 2101-0684 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0685 | 2101-0686 | 08116-190615-136 | 08116-190615-236 | |||||||||

Пример условного обозначения резца типа 1, сечением =25×25 мм, длиной =150 мм, оснащенного режущей пластиной 08116-190610-130, правого:

Резец 2101-0641 ГОСТ 20872-80

Таблица 2

| мм | ||||||||||||

| Правые резцы | Левые резцы | Сече- ние резца | Поз.2 . Режущая пластина по ГОСТ 19062-80 Кол.1 | Поз.3 . Опорная пластина по ГОСТ 19079-80 Кол.1 | ||||||||

| Обозна- чение | При- меняе- мость | Обозна- чение | При- меняе- мость | Правая | Левая | Правая | Левая | |||||

| Обозначение | ||||||||||||

| 2101-0757 | 2101-0758 | 20×20 | 20 | 27 | 25 | 150 | 08116-170405-130 | 08116-170405-230 | 741-1704-1 | 741-1704-2 | ||

| 2101-0761 | 2101-0762 | 08116-170410-130 | 08116-170410-230 | |||||||||

| 2101-0763 | 2101-0764 | 08116-170410-136 | 08116-170410-236 | |||||||||

| 2101-0765 | 2101-0766 | 08116-170415-130 | 08116-170415-230 | |||||||||

| 2101-0767 | 2101-0768 | 08116-170415-136 | 08116-170415-236 | |||||||||

| 2101-0795 | 2101-0796 | 25×25 | 25 | 32 | 27 | 08116-190605-130 | 08116-190605-230 | 741-1904-1 | 741-1904-2 | |||

| 2101-0797 | 2101-0798 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0801 | 2101-0802 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0803 | 2101-0804 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0805 | 2101-0806 | 08116-190615-136 | 08116-190615-230 | |||||||||

| 2101-0807 | 2101-0808 | 32×25 | 32 | 39 | 170 | 08116-190605-130 | 08116-190605-230 | |||||

| 2101-0811 | 2101-0812 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0813 | 2101-0814 | 08116-190610-136 | 08116-190610-230 | |||||||||

| 2101-0815 | 2101-0816 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0817 | 2101-0813 | 08116-190615-136 | 08116-190615-236 | |||||||||

| 2101-0821 | 2101-0822 | 32×32 | 32 | 08116-190605-130 | 08116-190605-230 | |||||||

| 2101-0823 | 2101-0824 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0825 | 2101-0826 | 08116-190610-136 | 08116-190610-230 | |||||||||

| 2101-0827 | 2101-0828 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0831 | 2101-0832 | 08116-190615-136 | 08116-190615-236 | |||||||||

| 2101-0833 | 2101-0834 | 40×32 | 40 | 47 | 200 | 08116-190605-130 | 08116-190605-230 | |||||

| 2101-0835 | 2101-0836 | 08116-190610-130 | 08116-190610-230 | |||||||||

| 2101-0837 | 2101-0838 | 08116-190610-136 | 08116-190610-236 | |||||||||

| 2101-0841 | 2101-0842 | 08116-190615-130 | 08116-190615-230 | |||||||||

| 2101-0843 | 2101-0844 | 08116-190615-136 | 08116-190615-236 | |||||||||

Пример условного обозначения резца типа 2, сечением =25×25 мм, длиной =150 мм, оснащенного режущей пластиной 08116-190610-130, правого:

Резец 2101-0797 ГОСТ 20872-80

I. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

I. ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ

1. В качестве режущей части резца должны применяться твердосплавные напаиваемые пластины из марок твердого сплава групп применения Р01…Р50, М10…М40, К01…К40 по ГОСТ 3882.

Допускается применять пластины по другой технической документации, утвержденной в установленном порядке.

(Измененная редакция, Изм. N 6).

2. Державки токарных проходных, подрезных, расточных исполнения 2 и расточных державочных резцов с высотой более 12 мм должны изготовляться из стали марки 45 или 50 по ГОСТ 1051 группы Б общего назначения, а державки этих же резцов с высотой до 12 мм вкл. — из стали марки 40Х по ГОСТ 1051 группы Б общего назначения.

Допускается соответственно применять сталь марки 45 и 50 по ГОСТ 1050 и марки 40Х по ГОСТ 4543.

Державки строгальных проходных и подрезных резцов должны изготовляться из стали марки 45 или 50 по ГОСТ 1050, а державки строгальных и токарных отрезных и прорезных резцов и токарных расточных резцов исполнения 1 — из стали марки 40Х по ГОСТ 4543 и стали марок 45 или 50 по ГОСТ 1050.

Допускается изготовление державок резцов из конструкционных порошковых сталей плотностью не менее 6,9 г/см.

(Измененная редакция, Изм. N 3, 4, 5, 6).

3. Допускается выступание режущей пластины относительно державки резца. Величина выступания пластины не должна превышать при толщине режущей пластины:

| до 5 мм | 0,5 мм | ||

| свыше 5 мм | 1,0 мм | ||

Величина выступания пластины у отрезных, прорезных и револьверных резцов не должна превышать 0,5 мм.

Глубина паза под режущую пластину на державках резцов должна составлять 0,5-0,75 толщины режущей пластины . Для резцов с сечением державок равным 12х12 мм или с диаметром державок равным или менее 12 мм, глубина паза может быть равной толщине пластины (черт.1).

Черт.1

При алмазной заточке допускается нависание твердосплавных пластин величиной до 0,8 мм.

Глубина паза отрезных резцов должна быть равной толщине пластины.

В качестве припоя должны применяться припои марок П102 и ПрМНМЦ 68-4-2.

Допускается применение припоев марок ПрАНМц 06-4-2 и П100.

Слой припоя должен быть толщиной не более 0,35 мм.

В шве по периметру и в углах шва допускаются единичные места без припаивания (поры).

Разрывы паяного шва между опорными поверхностями режущей пластины и державки не должны превышать 10% видимой длины паяного шва на проходных и подрезных резцах и 5% на прорезных и отрезных резцах. Не допускаются разрывы припоя под главной режущей кромкой.

На боковых опорных поверхностях режущей пластины общая длина разрывов не должна превышать 50% длины паяного шва. Остатки припоя допускаются на державке под пластиной на задних и передних поверхностях резцов в том случае, если указанные поверхности выходят за державку.

(Измененная редакция, Изм. N 4, 5, 6).

4. На передней и задней поверхностях, образующих режущую кромку и округление вершины, трещины, выкрашивания и следы припоя не допускаются.

На нерабочих кромках и углах допускаются выкрашивания, величины которых не должны превышать указанных в табл.1а.

Таблица 1а

мм

| Толщина режущей пластины | Допускаемый размер выкрашивания | |

| свыше | до | |

| 2 | 0,3х0,5 | |

| 2 | 5 | 0,4х0,8 |

| 5 | 10 | 0,6х1,2 |

| 10 | 0,8х2,0 | |

(Измененная редакция, Изм. N 4, 6).

5. Передняя и задняя поверхности, образующие главную режущую кромку, включая криволинейный участок при вершине резца, должны быть подвергнуты операции доводки.

Криволинейная передняя поверхность, имеющая форму лунки, доводке не подвергается.

У резцов, передняя поверхность которых образована двумя пересекающимися плоскостями, доводке должна быть подвергнута только поверхность, сопряженная с главной режущей кромкой.

6. Параметры шероховатости резцов по ГОСТ 2789 не должны превышать указанных значений, мкм передних, задних поверхностей и криволинейной поверхности при вершине:

| подвергаемых доводке | 0,4 | ||

| не подвергаемых доводке | 0,8 | ||

| вспомогательной задней поверхности | 1,6 | ||

| опорной поверхности | 3,2 | ||

| боковой и верхней поверхности державок расточных державочных и револьверных резцов | 3,2 | ||

| остальных обработанных поверхностей | 10 | ||

Допускается по согласованию с потребителем не производить заточку и доводку резцов по передней, а отрезных резцов и по вспомогательным задним поверхностям.

(Измененная редакция, Изм. N 6, 7).

7, 8. (Исключены, Изм. N 4).

9. Сопряжение главной и вспомогательной режущей кромок должно быть плавным и соответствовать кривой, описанной радиусом. Резкие переходы не допускаются.

10. Поверхности державки резца должны иметь защитное или защитно-декоративное покрытие по ГОСТ 9.301 и ГОСТ 9.306.

Защитные или защитно-декоративные покрытия не должны нарушать плоскостности опорной поверхности резцов.

Допускается по согласованию с потребителем изготовлять державки резцов без защитного или защитно-декоративного покрытия.

(Измененная редакция, Изм. N 7).

11. Предельные отклонения размеров державок токарных и строгальных резцов не должны превышать указанных значений, мкм:

| высоты и ширины резцов из холоднотянутой стали с одной обработанной опорной поверхностью | h 16 | ||

| высоты резцов из горячекатаной стали с одной обработанной опорной поверхностью | h 17 | ||

| высоты, ширины и диаметра револьверных, токарных, отогнутых и расточных державочных резцов со всеми обработанными поверхностями | h 11 | ||

| расточных резцов с круглым сечением державки | h 9 | ||

(Измененная редакция, Изм. N 4).

12. (Исключен, Изм. N 4).

13. Для резцов, у которых высота режущей кромки соответствует высоте державки, предельные отклонения вершины режущей кромки не должны превышать: допуска ±IТ 14 — для токарных резцов, ± IT 11 — для расточных резцов.

Для резцов, у которых высота режущей кромки не соответствует высоте державки, предельные отклонения вершины режущей кромки не определяются.

У резцов с симметричной режущей частью предельные отклонения от симметричности режущих пластин (у широких резцов) или вершин (у остроконечных резцов) относительно ширины державки не должны превышать допуска IT 14.

Предельные отклонения от симметричности вершины резца относительно ширины режущей пластины не должны превышать половины допуска IT 15 (черт.2).

Черт.2

(Измененная редакция, Изм. N 4).

14. (Исключен, Изм. N 4).

15. Предельные отклонения ширины рабочей части отрезных и прорезных резцов не должны превышать указанных в табл.1.

Таблица 1

мм

| Номинальная ширина рабочей части | Предельное отклонение ширины рабочей части резца | |

| прорезные | отрезные | |

| 3, 4, 5 | +0,1 -0,35 | +0,2 -0,5 |

| 6, 8, 10 | +0,1 -0,4 | +0,2 -0,5 |

| 12, 16, 18 | +0,2 -0,6 | +0,2 -0,6 |

| 20, 25 | +0,2 -0,7 | +0,2 -0,7 |

(Измененная редакция, Изм. N 3, 5).

16. Предельные отклонения резцов длиной до 50 мм не должны превышать допуска ±IТ 16, а для резцов длиной более 50 мм допуска ±2 IT 16.

(Измененная редакция, Изм. N 4).

17. Допускаемые отклонения на длину оттянутой части прорезных, отрезных и расточных резцов не должны превышать:

| для резцов с длиной оттянутой части до 20 мм | ±1 мм | ||

| для резцов с длиной оттянутой части более 20 до 50 мм | мм | ||

| для резцов с длиной оттянутой части более 50 мм | мм | ||

18. (Исключен, Изм. N 6).

19. Допуск плоскостности нижней опорной поверхности державки резца должен соответствовать 10 степени точности по ГОСТ 24643. Выпуклость не допускается.

Допускается изготовлять резцы с допуском плоскостности нижней опорной поверхности державки резца, не более, мм: 0,1 — для резцов длиной до 50 мм; 0,2 — для резцов длиной свыше 50 мм.

(Измененная редакция, Изм. N 6, 7).

20. Допуск прямолинейности боковых сторон державки токарных и строгальных резцов не должен превышать 1 мм на 100 мм длины.

В случае разрубки на прессах на конце державки токарных и строгальных резцов допускаются замины, размеры которых не должны превышать указанных в табл.2.

Таблица 2

мм

| Высота державки резца, | Замин | |

| вдоль державки | по высоте державки | |

| 6-12 | 2 | 0,8 |

| 16; 20 | 3 | 1,0 |

| 25; 32 | 5 | 1,5 |

| 40; 50; 63 | 7 | 2,0 |

(Измененная редакция, Изм. N 3, 4, 6).

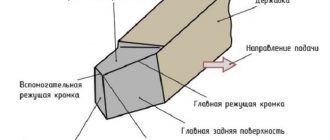

21. Предельные отклонения углов режущей части резцов (черт.3) не должны превышать:

Черт.3

| передний главный угол до10° | ±1° | ||

| свыше 10° | ±2° | ||

| задний главный угол () до 10° | ±1° | ||

| свыше 10° | ±2° | ||

| главный угол в плане | ±2° | ||

| вспомогательный угол в плане () | |||

| до 2° | ±0°30′ | ||

| при свыше 2° до 5° | ±1° | ||

| при свыше 5° | ±2° | ||

| угол наклона режущей кромки () | ±1° | ||

| главный угол в плане и задний вспомогательный угол в плане для отрезных и прорезных резцов | ±0°30′ | ||

22. Предельные отклонения от перпендикулярности боковых поверхностей относительно опорной поверхности резца не должны превышать:

| для резцов, обработанных только по опорной поверхности | ±2° |

| для резцов со всеми обработанными поверхностями | ±1° |

| для расточных резцов | ±0°30′ |

| для прорезных и отрезных резцов | ±1° |

21, 22. (Измененная редакция, Изм. N 4).

22а. Средний период стойкости резцов должен быть не менее 45 мин, установленный период стойкости — не менее 20 мин, при условиях эксплуатации указанных в общемашиностроительных нормативах резания для токарных и карусельных работ.

(Введен дополнительно, Изм. N 5).

22б. Критерием затупления является достижение износа по задней поверхности, указанного в табл.4.

Таблица 4*

_________________ * Табл.3. (Исключена, Изм. N 5).

| Тип резца | Обрабатываемый материал | Допустимый износ по задней поверхности, мм |

| Проходные прямые и отогнутые, проходные упорные | Сталь | 0,8 |

| Чугун | 1,2 | |

| Расточные | Сталь | 0,6 |

| Чугун | 1,0 | |

| Отрезные и прорезные | Сталь, чугун | 0,8 |

(Измененная редакция, Изм. N 6).

Продолжение табл.4

| Тип резца | Обрабатываемый материал | Допустимый износ по задней поверхности, мм |

| Резьбовые для шага : | ||

| до 3 мм | Сталь, чугун | 0,2 |

| св. 3 мм | Сталь, чугун | 0,4 |

| Строгальные | Сталь, чугун | 0,8 |

22в. На одной из боковых сторон каждого резца должны быть нанесены:

товарный знак предприятия-изготовителя;

ширина режущей части для прорезных резцов;

марка твердого сплава;

обозначение резца (последние четыре цифры);

изображение государственного Знака качества при его присвоении в порядке, установленном Госстандартом СССР.

22г. Транспортная маркировка и маркировка потребительской тары — по ГОСТ 18088.

22д. Вариант внутренней упаковки ВУ-1 — по ГОСТ 9.014.

22е. Остальные требования к упаковке — по ГОСТ 18088.

22в-22е. (Введены дополнительно, Изм. N 6).

23, 24. (Исключены, Изм. N 4).

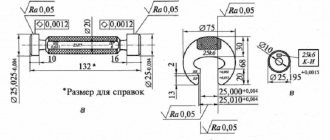

Черт.3. Тип 3

Тип 3

1

— державка;

2

— режущая пластина по ГОСТ 19046-80;

3

— опорная пластина по ГОСТ 19073-80;

4

— клин;

5

— винт;

6

— штифт Черт.3

Таблица 3

| мм | ||||||||||

| Правые резцы | Левые резцы | Сечение резца | Поз.2 . Режущая пластина по ГОСТ 19046-80 Кол.1 | Поз.3 . Опорная пластина по ГОСТ 19073-80 Кол.1 | ||||||

| Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | |||||||

| Обозначение | ||||||||||

| 2103-0671 | 2103-0672 | 16×16 | 16 | 19 | 20 | 125 | 01114-160304 | 701-1604 | ||

| 2103-0673 | 2103-0674 | 01114-160308 | ||||||||

| 2103-0675 | 2103-0676 | 01114-160312 | ||||||||

| 2103-0677 | 2103-0678 | 01114-160408 | 701-1603 | |||||||

| 2103-0681 | 2103-0682 | 01114-160412 | ||||||||

| 2103-0695 | 2103-0696 | 20×20 | 20 | 24 | 25 | 150 | 01114-220408 | 701-2204 | ||

| 2103-0697 | 2103-0698 | 01114-220412 | ||||||||

| 2103-0701 | 2103-0702 | 01114-220416 | ||||||||

| 2103-0711 | 2103-0712 | 25×25 | 25 | 29 | 32 | 01114-220408 | ||||

| 2103-0713 | 2103-0714 | 01114-220412 | ||||||||

| 2103-0715 | 2103-0716 | 01114-220416 | ||||||||

| 2103-0717 | 2103-0718 | 32×25 | 32 | 36 | 170 | 01114-220408 | ||||

| 2103-0721 | 2103-0722 | 01114-220412 | ||||||||

| 2103-0723 | 2103-0724 | 01114-220416 | ||||||||

| 2103-0725 | 2103-0726 | 32×32 | 40 | 01114-270612 | 701-2704 | |||||

| 2103-0727 | 2103-0728 | 01114-270616 | ||||||||

| 2103-0731 | 2103-0732 | 40×32 | 40 | 44 | 200 | 01114-270612 | ||||

| 2103-0733 | 2103-0734 | 01114-270616 | ||||||||

Пример условного обозначения резца типа 3, сечением =25×25 мм, длиной =150 мм, оснащенного режущей пластиной 01114-220412, правого:

Резец 2103-0713 ГОСТ 20872-80

Правила выбора

Первое, на что следует ориентироваться при выборе канавочного токарного инструмента, – это чертеж готового изделия, на котором указаны как размеры и форма канавок, так и допуски на точность их геометрических параметров. Естественно, оказывает влияние на выбор резца и его геометрических параметров материал, из которого выполнена заготовка.

Резец для наружных канавок

При формировании канавок на деталях небольшого размера особенно важно выдерживать небольшую силу резания, что позволяет минимизировать деформации, возникающие в процессе обработки. Обеспечивает соблюдение этого требования острая заточка канавочного инструмента, которая, тем не менее, может привести к его поломке, если неправильно подобран материал твердосплавной пластины и режимы резания – скорость вращения заготовки и величина подачи.

При выборе канавочного резца также следует учитывать форму его режущей кромки, которая может быть прямолинейной и заточенной с небольшим радиусом. Естественно, не следует выбирать изделие с криволинейной заточкой режущей кромки, если дно канавки, согласно предоставленному чертежу, должно быть прямым.

Резец для внутренних канавок

Черт.4. Тип 4

Тип 4

1

— державка;

2

— режущая пластина по ГОСТ 19046-80;

3

— опорная пластина по ГОСТ 19073-80;

4

— клин;

5

— винт;

6

— штифт Черт.4

Таблица 4

| мм | ||||||||||

| Правые резцы | Левые резцы | Сечение резца | Поз.2 . Режущая пластина по ГОСТ 19046-80 Кол.1 | Поз.3 . Опорная пластина по ГОСТ 19073-80 Кол.1 | ||||||

| Обозна- чение | Приме- няемость | Обозна- чение | Приме- няемость | |||||||

| Обозначение | ||||||||||

| 2101-0915 | 2101-0916 | 16×16 | 16 | 19 | 9 | 125 | 01114-160304 | 701-1604 | ||

| 2101-0917 | 2101-0918 | 01114-160308 | ||||||||

| 2101-0921 | 2101-0922 | 01114-160312 | ||||||||

| 2101-0923 | 2101-0924 | 01114-160408 | 701-1603 | |||||||

| 2101-0925 | 2101-0926 | 01114-160412 | ||||||||

| 2101-0941 | 2101-0942 | 20×20 | 20 | 24 | 11 | 150 | 01114-220408 | 701-2204 | ||

| 2101-0943 | 2101-0944 | 01114-220412 | ||||||||

| 2101-0945 | 2101-0946 | 01114-220416 | ||||||||

| 2101-0955 | 2101-0956 | 25×25 | 25 | 29 | 15 | 01114-220408 | ||||

| 2101-0957 | 2101-0958 | 01114-220412 | ||||||||

| 2101-0961 | 2101-0962 | 01114-220416 | ||||||||

| 2101-0963 | 2101-0964 | 32×25 | 32 | 36 | 170 | 01114-220408 | ||||

| 2101-0965 | 2101-0966 | 01114-220412 | ||||||||

| 2101-0967 | 2101-0968 | 01114-220416 | ||||||||

| 2101-0971 | 2101-0972 | 32×32 | 01114-270612 | 701-2704 | ||||||

| 2101-0973 | 2101-0974 | 01114-270616 | ||||||||

| 2101-0975 | 2101-0976 | 40×32 | 40 | 44 | 200 | 01114-270612 | ||||

| 2101-0977 | 2101-0978 | 01114-270616 | ||||||||

Пример условного обозначения резца типа 4, сечением =25×25 мм, =150 мм, оснащенного режущей пластиной 01114-220412, правого:

Резец 2101-0957 ГОСТ 20872-80

4. Геометрические параметры резцов и конструкции деталей к ним приведены в приложении.

5. Технические требования — по ГОСТ 26613-85.

3. ПРАВИЛА ПРИЕМКИ

3.1. Для проверки соответствия резцов и вставок требованиям настоящего стандарта должны проводиться приемочный контроль и периодические испытания.

3.2. Приемочному контролю на соответствие требованиям пп.1.1-1.4, 2.7, 2.10, 2.13 должны подвергаться все резцы (вставки); на соответствие требованиям пп.1.1-1.4 (в части шероховатости поверхности рабочей части и корпуса), 2.6, 2.8, 2.9, 2.11, 2.12 — 20% резцов (вставок) от партии, но не менее 10 шт. Партия должна состоять из резцов (вставок) одного типа, одновременно предъявленных к приемке по одному документу.

3.3. Если при приемочном контроле установлено несоответствие требованиям стандарта более чем по одному контролируемому показателю, то партию не принимают. Если установлено несоответствие требованиям стандарта по одному из контролируемых показателей, то проводят повторный контроль на удвоенном количестве резцов (вставок). При наличии дефектов в повторной выборке партию не принимают.

3.4. Периодическим испытаниям на соответствие требованиям п.2.14 должны подвергаться резцы (вставки), прошедшие приемочный контроль, в количестве не менее 5 шт. не реже одного раза в два года. Допускается проведение испытаний у потребителя в производственных условиях.

3.3; 3.4. (Измененная редакция, Изм. N 2).

Маркировка и производители

Описание канавочных токарных резцов будет неполным без упоминания маркировки, по которой определяется состав материала их режущей части. Например, резец Т5К10 выполнен из твердого сплава титановольфрамовой группы, в котором содержится 5% карбида титана и 10% кобальта. Аналогично расшифровывается и маркировка изделий, выполненных из других материалов.

Наиболее известными производителями канавочных токарных резцов являются:

- Днепропетровский завод промышленных инструментов (Украина);

- (Украина);

- Компания Zenitech (Швейцария);

- Компания Proma (Чехия);

- Компания Itertool (Китай).

Особенности токарной обработки с использованием канавочного резца

Режимы резания при использовании резцов канавочного типа имеют некоторые отличия от режимов обработки заготовки токарными инструментами других типов. Так, за глубину резания принимается величина, равная ширине формируемой канавки, а подачу инструмента за один оборот детали измеряют в направлении, перпендикулярном ее оси. Величину подачи в зависимости от материала, из которого изготовлена режущая часть канавочного инструмента, выбирают в пределах 0,07–0,2 мм/об, а скорость резания – 15–180 м/мин.

На поверхности заготовки можно получать канавки нескольких видов.

- Узкие канавки, ширина которых соответствует ширине режущей части инструмента, выполняются за один проход резца, который подается вручную. Перед этим на поверхности детали определяют точное место расположения канавки, а затем выставляют напротив этого места резец и осуществляют его подачу.

- Канавки на уступах и торцах детали выполняются по такому же принципу, их диаметр выставляют при помощи лимба поперечной подачи, а глубину – по лимбу продольного перемещения суппорта.

- Широкие канавки делают за несколько проходов по следующей схеме. Сначала определяют место расположения правого края канавки и выставляют напротив данного места резец. При помощи поперечной подачи резец врезают в деталь на глубину, которая на 0,5 мм меньше глубины нарезаемой канавки (такой припуск оставляют на чистовую обработку). Затем при помощи продольной подачи канавочный инструмент начинают перемещать к левому краю нарезаемой канавки, граница которого предварительно намечена. После того как черновая канавка сформирована, ее дно обрабатывают начисто – на требуемую глубину, осуществляя продольную подачу резца слева направо. В том случае, если необходимо сформировать канавку с очень точным расположением ее левого и правого краев, при черновой обработке на них также могут быть оставлены припуски, которые затем снимаются при помощи поперечной подачи канавочного или подрезного резца.

Виды работ, производимых канавочными резцами