Физические принципы высокочастотного нагрева

Для формирования паяных соединений в настоящее время широко применяют бесконтактные методы нагрева в виде концентрированных потоков излучения электромагнитных полей в широком частотном диапазоне. Особое место в этом диапазоне занимают электромагнитные поля высокой частоты (ВЧ), воздействие энергии которых на паяемые детали и припой проявляется в виде высокопроизводительного бесконтактного нагрева до температуры пайки с помощью наведенных в металле вихревых токов. Скорость нагрева может быть увеличена до 10 раз по сравнению с конвективными источниками, зона нагрева локализуется в пределах участка, определяемого конструкцией индуктора. Высокая скорость нагрева токами ВЧ достигается соответствующим выбором частоты тока. Поскольку плотность токов ВЧ по сечению детали распределяется неравномерно, а увеличивается к поверхности вследствие поверхностного эффекта, то глубина их проникновения в металл определяется как:

где ρ — удельное электрическое сопротивление металла, μ — магнитная проницаемость металла, f — частота. Нагрев электромагнитным полем средней частоты 66–150 кГц с интенсивностью 1–100 МВт/м 2 , при котором отношение глубины проникновения к толщине детали h находится в пределах δ/h 10 для стали 0,7–0,8, для меди — 0,5.

При пайке металлических корпусов микроэлектронных устройств, содержащих размещенную внутри подложку или плату с элементами, чувствительными к электрической составляющей поля, энергия электромагнитной наводки должна быть много меньше энергии деградации элементов ИМС, которая составляет 10–15 мкДж [4]. На глубине, равной 4δ, напряженность поля будет ослаблена в 100 раз по сравнению с поверхностью и на порядок ниже напряженности наводок, приводящих к деградации внутренних элементов. Верхний предел частоты тока вытекает из требования максимальной величины термического КПД нагрева. Таким образом, выбор частоты при пайке микроэлектронных устройств в корпусном исполнении необходимо осуществлять из условия [5]:

где δ — глубина проникновения ТВЧ в металл, h — толщина корпуса.

Частотный диапазон ВЧ-нагрева с учетом соотношения (9) определяется так:

Этим условиям соответствует нагрев энергией ВЧ электромагнитных колебаний в диапазоне 440–2000 кГц. С повышением частоты нагрева происходит локализация тепловыделения, снижается температурное воздействие на паяемое изделие. Дальнейшее повышение локальности и избирательности нагрева токами ВЧ достигают с помощью магнитопроводов из феррита, устанавливаемых вблизи нагреваемых мест. Воздействие мощного электромагнитного поля на расплавленный припой вызывает его интенсивное перемешивание за счет вихревых токов и пондеромоторных сил, что улучшает растекание припоя. Воздействие энергии электромагнитных колебаний позволяет осуществить не только высокопроизводительный бесконтактный нагрев деталей и припоя с помощью наведенных в них вихревых токов ВЧ, но и активировать припой и улучшить его растекание по паяемым поверхностям. Качество паяемых соединений в процессах ВЧ-пайки зависит от скорости нагрева деталей и припоя, избирательности и локальности нагрева, равномерности и регулируемости нагрева во времени и по сечению паяемых деталей.

Скорость нагрева токами ВЧ пропорциональна мощности, выделяемой в детали:

где Vэф — эффективное напряжение на индукторе, cosφ — коэффициент мощности нагрева, RH — электрическое сопротивление зоны нагрева.

Электрическое сопротивление зоны нагрева определяется как:

где lH — периметр зоны нагрева, Н — ширина зоны нагрева.

Таким образом, ВЧ-нагрев характеризуется наибольшей эффективностью для металлов, имеющих большие удельное сопротивление и магнитную проницаемость (например, никелевые сплавы), которая уменьшается обратно пропорционально корню квадратному из частоты колебаний. Снижение частоты колебаний увеличивает электродинамический эффект перемешивания расплавленного припоя.

Регулировка нагрева

Сердечник индукционного паяльника делают из меди (не магнитный материал), а заднюю его часть покрывают ферромагнитным материалом (сплав железа и никеля). Передняя часть служит жалом, сам сердечник называют картриджем.

Регулировка нагрева медного жала происходит следующим образом:

Можно сказать, что происходит автоматическое регулирование температуры, причем с высокой точностью.

Максимальный нагрев индукционного паяльника зависит от свойств магнитного сплава и сердечника. Такое управление называется умным теплом (smart heat).

Менять температуру для конкретных условий пайки можно, установив температурный датчик, который подключается к блоку управления станцией, либо же меняя картриджи (сердечник с наконечником) которые вставляют в ручку индукционного паяльника.

Первый вариант дешевле второго, поэтому им сегодня пользуются не только профессионалы. Зато второй способ точнее и надежнее.

Технология и оборудование ВЧ конструкционной пайки

ВЧ конструкционная пайка широко применяется в инструментальном производстве, крупносерийном производстве конденсаторов, релейной аппаратуры, трубчатых электронагревателей, коммутационных устройств и волноводных трактов. Коммутационные устройства: контакторы, автоматические выключатели и т. д., как низковольтные, так и высоковольтные, содержат контакты из металлов и сплавов с особыми свойствами на базе серебра, меди, никеля, вольфрама и других элементов.

Контакты изготавливают в виде пластин, которые крепят, как правило, с помощью пайки к медному контактодержателю, таким образом, они образуют с ним контактный узел. Пайка контактных узлов производится в основном твердыми серебросодержащими припоями с применением ВЧ-нагрева. Большая номенклатура и сложность конфигурации контактодержателей затрудняет проектирование нагревательных систем, выбор частоты и мощности источников питания и разработку индукторов. Исходя из требований унификации (на одном посту необходимо паять детали толщиной приблизительно от 0,5 до 5 мм) выбирают генераторы с рабочей частотой 66 или 440 кГц. Области применения ВЧ конструкционной и монтажной пайки приведены на рис. 2.

Пайка производится на круглом металлическом столе, где неподвижно смонтированы приспособления для крепления хвостовых частей контактодержателей. Столу сообщается дискретное вращение, то есть быстрый поворот на один шаг — угол между соседними приспособлениями — и выдержка в каждом положении. Производительность станка — до 900 паек в час. Операции загрузки порошкообразной смеси припоя с флюсом, а также контактных пластин механизированы. В зону нагрева, охватывающую три-шесть позиций, паяемые узлы поступают в собранном состоянии.

Для конструкции станка применяют два проходных индуктора. Нагрев узлов, у которых зона пайки контактодержателя не экранируется другими участками, производится в индукторах с односторонним расположением индуктирующих токопроводов. В них нагревались контактодержатели нескольких типоразмеров различной конфигурации. На частоте 66 кГц достигался равномерный нагрев поверхностей, подлежащих пайке до 700…800 °С за 10–16 с, независимо от толщины контактодержателя [6].

Для предотвращения чрезмерного нагрева металлического стола применен водоохлаждаемый медный экран. Конфигурации некоторых контактодержателей, подлежащих пайке, не удается нагреть в индукторах с односторонним расположением индуктирующих токопроводов.

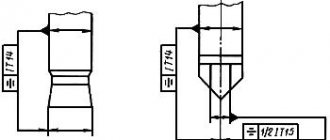

Для нагрева таких узлов разработаны проходные индукторы с двусторонним расположением индуктирующих токопроводов (рис. 3). В них зона пайки нагревается в основном за счет теплопроводности, в связи с чем возникает опасность перегрева участка контактодержателя вплоть до расплавления. Поэтому приходится увеличивать время нагрева, но при этом снижается производительность, либо увеличивать длину индуктора, чтобы нагревать в нем одновременно больше деталей. Это ведет к росту потребляемой мощности из-за повышенных энергетических потерь и эксплуатации генератора в неоптимальном режиме.

Стабильное качество паяных узлов достигнуто при дозировании энергии по времени нагрева при стабилизированных режимах работы генератора. Однако при пайке некоторых типоразмеров контактных узлов возникает брак от 10 до 50%, в основном, из-за непропаев или вытекания припоя, что является следствием непостоянства температуры заготовок.

При дозировании энергии по времени причинами разброса температуры нагрева могут быть: недостаточная стабилизация режимов лампового генератора (генераторы типа ВЧИ-100/0,066 имеют стабилизацию анодного напряжения 1% при колебаниях в сети до 10%, однако напряжение питающей сети может отличаться от номинального на 15–20%, и этот фактор трудно устранить); нестабильное положение паяемых деталей относительно индуктора, определяемое разбросом формы и размеров (массой деталей, точностью механизмов и зажимных приспособлений, величиной люфтов; при этом разброс температуры может быть уменьшен путем увеличения времени нагрева); непостоянство физических свойств (электропроводности, теплоемкости и др.) паяемых деталей — очень существенный фактор.

Для того чтобы при механизированной индукционной пайке деталей круглой формы — сферических втулок, колец и др. — не пользоваться для каждого размера отдельным индуктором, разработан газоохлаждаемый индуктор с взаимозаменяющимися частями [7]. Такой индуктор для ВЧ-пайки в газовой среде, в сравнении с обычным кольцевидным индуктором, более универсален, так как все составные части изготовлены, собраны и спаяны из меди. К этому добавляется еще и необходимое охлаждение водой и защитный газ.

Монтажная ВЧ-пайка

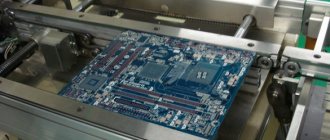

Ручная пайка штыревых контактов разъемов к печатным платам всегда отличалась большой трудоемкостью, недостаточной повторяемостью соединений и большой вероятностью повреждения печатных проводников нагретым паяльником. Индукционный нагрев контактов из магнитного материала — никеля — позволил реализовать групповую пайку с высокой производительностью.

При размещении 24 контактов в электромагнитном поле индукционного витка, питаемого от генератора с частотой 450 кГц и мощностью 5 кВт, каждый контакт испытывает индивидуальный нагрев, вызывающий расплавление припоя на контактных площадках печатной платы. Это позволяет получать хорошее качество соединений с контролируемой дозой припоя. Этот метод также удобен и для распайки разъемов и удаления их с платы. Для повышения качества контактных соединений при ВЧ-пайке многовыводных разъемов в металлизированные отверстия МПП поверхность платы, обращенную к индуктору, охлаждают химически нейтральной жидкостью, например спиртоглицериновой смесью. Жидкость, обволакивая участки пайки, защищает припой от окисления и снижает нагрев платы. При нагреве от генератора ВЧИ4-10 в режиме: Iа = 1,5–2 А, Iс = 0,25–0,35 А время пайки — не более 15–20 с, а нагрев платы не превышал 60…70 °С.

Повышение качества паяных соединений и улучшение смачивания паяемых поверхностей достигают модуляцией ВЧ-колебаний в диапазоне 100–1000 кГц низкочастотным сигналом 18–66 кГц от внешнего источника с глубиной модуляции 20–100% [8] (рис. 7).

Схема содержит источник НЧ-колебаний (1), ВЧ-генератор (2), индуктор (3), паяемые детали (рамку 4 и подложку 5 с толстопленочной металлизацией), устройство управления (6) и пирометр (7). Бесконтактный ввод УЗ-колебаний при ВЧ-нагреве способствует формированию качественных паяных соединений за счет полного заполнения швов в соединениях.

При ВЧ-нагреве важно оперативно регулировать скорость нагрева так, чтобы паяемые детали и припой одновременно достигали температуры пайки [9]. На индуктор подают ВЧ-напряжение и нагревают изделие (участок I на рис. 8). После расплавления припоя (точка а) снижают интенсивность ВЧ-нагрева в зависимости от требуемого температурного режима процесса пайки (участок II), что позволяет избежать перегрева припоя, а также снизить нагрев изделия. Затем ВЧ-напряжение отключают и изделие охлаждают (точка b, участок III).

Для пайки рамки (1) к плате микросборки (2) разработано устройство (рис. 9), содержащее прижим (3), индуктор (5), кассету (4) и теплоизолирующую плату (6). Расположение индуктора под платой исключает случайное прикосновение к нему в процессе пайки, перемещение кассеты может быть автоматизировано с помощью транспортного устройства. Нижнее расположение индуктора отличается более пологой характеристикой нагрева, что исключает перегрев БИС, а также прикосновение к индуктору, что повышает безопасность в работе.

Индукционный нагрев успешно применен для присоединения оплавлением шариков бессвинцового припоя диаметром 0,76 мм к контактным площадкам платы, имеющим покрытие никелем 10 мкм и золотом 0,05 мкм. Шарики вручную размещались на подложке, а затем вместе с подложкой нагревались в центре витка индуктора (рис. 10). Частота тока составляла 300 кГц, величина тока варьировалась от 11 до 29 А. Температура оплавления припоя достигалась при токе индуктора 17 А за 12 с и токе 27 А за 3 с [9]. Затем шарики припоя были использованы для присоединения БИС в корпусе BGA к контактным площадкам платы. Используя физические закономерности активации энергией ЭМполя, можно обеспечить высокопроизводительный бесконтактный нагрев ИЭ с помощью вихревых токов, активировать расплавленный припой и улучшить его смачивание и растекание по паяемым поверхностям и тем самым повысить качество контактных соединений.

Источник

Пайка твердосплавных пластин. Инструкция

Общие положения.

Настоящая инструкция распространяется на пайку резцов на установках ТВЧ: ВЧИ-25, ВЧГ-60, ЛП3-2-67М и других аналогичных.

Подготовка пластин твердого сплава и корпусов державок резцов к пайке.

- Все операции по предварительной обработке пластин твердого сплава производить до очистки опорных поверхностей.

- Острые углы на пластинах твердого сплава и дефекты прессования: вспучивания, выкрашивания (ГОСТ 2209-90) должны быть удалены при помощи выполнения фасок или зачистки.

- Пластины, имеющие коробление, должны быть подвергнуты шлифованию.

- Паяемые поверхности должны быть очищены, зачищены от окислов путем зачистки на алмазном круге. Разрыв между очисткой и пайкой не должен превышать 2…3 суток.

- Трещины, сколы и завалы на пластинах твердого сплава не допускаются.

- Поверхности державок резцов, подвергаемые пайке, не должны иметь забоин, трещин, заусенцев и завалов, мешающих плотному прилеганию пластин твердого сплава. Литейные поры, раковины и недоливы в зоне пайки не допускаются. Державки с такими дефектами бракуются.

- Пластины твердого сплава и корпуса державок не должны иметь следов ржавчины, окислов, масел и других загрязнений.

- При выполнении пайки с компенсирующими прокладками, гнезда державок необходимо занижать на 0,3…0,8 мм.

Контроль качества подготовки пластин твердого сплава и державок резцов.

- Чистота паяемых поверхностей пластин твердого сплава должна быть в пределах 6…8 класса ( 1,6v…0,4v ).

- Чистота паяемых поверхностей державки резца должна быть в пределах 4…6 класса ( 6,3v…1,6v ).

- Все пластины поступающие на пайку, должны соответствовать ГОСТ 25393-90, ГОСТ 25426-90, ГОСТ 2209-90, ГОСТ 17163-90, ГОСТ 20312-90, ГОСТ 22771-90, ГОСТ 9391-80 по микроструктуре и иметь коэффициент стойкости не менее указанного в ТТ чертежа.

- Допустимый зазор между пластиной и корпусом 0,08…0,12 мм.

- Отклонение от прямолинейности не должно превышать ± 0,05 мм.

- Допустимое коробление пластин <0,04 мм.

- Максимальное нависание пластин твердого сплава не должно превышать 2,0 мм.

- Контроль взаимной подгонки пластин твердого сплава и пазов державок выполняется 1…3% единиц инструмента от партии, но не менее 5 штук. Контроль визуально или при помощи щупа.

Подготовка припоя и флюса к пайке.

- Для пайки резцов применять: припой АНМц-06-4-2 ТУ 48-21-87-80 следующего химического состава: Cu – 64,5%, Ni – 4,5%, Mn – 2,0%, Zn – остальное. Температура плавления припоя 1035…1060?С. Температура пайки 1100…1180?С.

- латунный припой МНМц 68-4-2 ТУ 48-08-476-71 следующего химического состава: Cu – основа, Ni – 3…4%, Mn – 1,5…2,5%, Al – 0,5…0,6%. Температура плавления припоя 930…960?С. Температура пайки 990…1060?С.

Пайка инструмента.

- Подготовка к пайке.Детали поставлять на пайку по сопроводительным документам, оформленным контролем, с указанием шифра инструмента, его количества, марки материала, ТТ чертежа и эскиза резца, указывающего положение пластины твердого сплава относительно корпуса державки. Перед пайкой подготовить к работе термотележки, температура песка должна быть в пределах 150…300?С, слой песка не менее 100…150 мм. Контроль температуры песка в термотележках осуществлять термометром, глубина погружения не менее 40 мм. Регистрация температуры песка в термотележке осуществляется термопарой ХА.

- Подбор индуктора осуществляется при условии установки паяемого резца с зазором между индуктором и державкой в пределах 5…15 мм не более или при условии установки двух резцов с зазором между резцами не более 0,5 мм, между индуктором и державкой 5…15 мм не более. Установить поворотный стол у щелевого индуктора. Силу тока и напряжение подобрать на пробных резцах. Время нагрева при заданных силе тока и напряжении регулировать скоростью вращения стола и зазором между индуктором и резцом, который должен быть в пределах 5…15 мм. За время прохода резца в индукторе припой должен быть расплавлен.

- Пирометристу подготовить к работе прибор КСП-3.

- Настройку установки ТВЧ по напряжению контура, анодному и сеточному току производить при пробной пайке 2…5 резцов от партии (шифра) резцов. Полученные данные фиксировать в журнале с записью шифры и даты пайки с подписью контролера.

- При необходимости совмещать пайку с закалкой сжатым воздухом. Открыть воздушную систему, продуть подающие шланги в течение 5…10 минут для выхода влаги, установить необходимый расход воздуха по расходомеру РС5. Данные записать в журнал. Подкалку опорной части державки резца выполнять в специальном корыте с проточной водой, настроить подставку для резца так чтобы уровень воды не доходил до твердосплавной пластины 4…8 мм. Глубину погружения подобрать получением требуемой твердости.

- На термограме прибора КСП-3 фиксировать пробную пайку с записью шифра, указанием фамилии термиста и контролера. Записи в журнале и на термографе должны совпадать.

- Перед пайкой убедится в качестве подгонки державок и пластин твердого сплава в соответствии с п.3. Державки и пластины твердого сплава обдуть песком, промыть в горячей воде при Т = 80…90 С и высушить на открытом воздухе или под струей сжатого воздуха.

- Резцы, не подвергающиеся закалке после пайки, подстуживать в течение 10…40 секунд на воздухе в зависимости от сечения державки и опустить в термотележку с песком. В термотележке поддерживать температуру в пределах 150…300 С в течение заполнения ее резцами. После заполнения тележку отключить. Охлаждение резцов в термотележке выполнять до температуры 80 С в соответствии с показаниями прибора, после чего извлечь их и охладить на воздухе до окружающей температуры.

Гидропескоструйная обработка

- Все резцы прошедшие термообработку, направить в гидропескоструйное отделение.

- Обдувку резцов выполнять каждый в отдельности вручную на мягкой подкладке (резиновый коврик) для предотвращения боя пластин твердого сплава.

- Обдутые резцы промыть в горячей воде с температурой не менее 80 С и окунуть в консервирующий раствор ГЖ1.

Удаление излишков припоя.

- Наплывы припоя, имеющиеся на паяных резцах, разрешается удалять механическим путем (зачисткой).

Контроль качества резцов после пайки и термообработки.

- Контроль качества паяного инструмента производить после обдувки.

- Настройку и пайку пробных резцов производить на 2…5 штуках в зависимости от величины партии и соответствия их ТТ чертежа.

- На поверхности резцов не должно быть излишков припоя и флюса в виде наплывов и подтеков. Допускается облуживание пластин корпуса тонким равномерным слоем припоя не более 0,5 мм.

- Слой припоя под пластинкой твердого сплава должен быть в пределах 0,05…0,35 мм. В шве по периметру и углах допускаются единичные места без пропаивания (поры). На боковых опорных поверхностях твердосплавной пластины общая длина разрывов не должна превышать 50% паяного шва. Разрывы паяного шва между опорными поверхностями твердосплавной пластины и державки не должны превышать 10% видимой длины паяного шва на проходных и подрезных резцах и 5% на прорезных и отрезных резцах. ГОСТ 5686-61 (СТ СЭВ 1165-78). Не допускаются разрывы припоя под главной режущей кромкой.

- Контроль качества паяного шва выполнять визуально на 2…5 разбитых резцах (отбивать твердосплавную пластину до вскрытия припоя) в зависимости от величины партии. Разрешается отбивать твердосплавную пластину на произвольно выбранном резце в процессе пайки партии. Пайка является годной при наличии дефектов (окисление, остатки флюса и непропаев), не превышающих 10% общей площади паяного шва.

- Контроль отсутствия сколов и трещин по твердому сплаву производить с применением лупы с 4…10 кратным увеличением.

- Контроль твердости державки в соответствие с ТТ чертежа выполнять на расстоянии 3…10 мм от паяного шва в зависимости от конструкции и конфигурации позволяющей осуществить контроль, замер твердости производить на отрезанных образцах со шлифованной поверхностью.

- Допустимое смещение твердосплавной пластины относительно опорной части державки ±0.5 мм.

- Окончательный контроль качества выполнять после заточки методом ЛЮМ-1ОВ в соответствие с п. 8.4. Трещины и сколы на твердосплавных пластинах и державках не допускаются. Оценку дефектов пайки производить визуально по внешнему виду паяного шва на разбитых резцах (см. п.8.5.). Пропуск резцов с дефектами осуществлять с разрешения цеховой комиссии по качеству с записью в журнале. После заточки и обнаружении дефектов на ЛЮМ-1ОВ, перепайку резцов, производить по сопроводительному документу по разрешению цеховой комиссии с записью в журнале и проставкой на державке отличительного клейма «П». Допустимое количество перепаек не более 2 раз.

Резцы израсходованные для проверки качества списывать по акту

Индукционная пайка ТВЧ

Индукционная пайка ТВЧ или пайка при помощи токов высокой частоты является очень эффективной технологией поскольку использование современных высокочастотных транзисторных генераторов, специализированных станков и оснасток позволяет осуществить локальный нагрев необходимой области, а не деталь целиком. Индукционный нагрев позволяет быстро и равномерно нагреть локальную область детали, что является явным преимуществом пайки ТВЧ.

Индукционная пайка ТВЧ находит свое применение в следующих областях: пайка ТВЧ высокотемпературными припоями обмоток электрических машин (статоров гидрогенераторов, короткозамкнутых обмоток роторов двигателей), твердосплавных пластин на инструмент, групповая единовременная индукционная пайка ТВЧ более сотни пластин в вакууме с прецизионным нагревом детали сложной формы, пайка выводов конденсаторов и пр.

Разработанное оборудование и опыт проведения работ по пайке позволяют проектировать ручной инструмент, установки для индукционной пайки однотипных изделий и уникальные установки для прецизионной пайки ТВЧ сложных крупногабаритных деталей. Мобильное оборудование может быть использовано для выполнения заказов с выездом к Заказчику для пайки обмоток электрических машин.

Индукционная пайка ТВЧ твердосплавных пластин к стальным держателям широко применяется при изготовлении металлорежущего инструмента (резцы, сверла, фрезы), буровых коронок, рыхлителей грунта и т.д. Новой областью применения пайки твердосплавных пластин является упрочнение поверхности рабочей поверхности турбинных лопаток. Эти задачи могут быть успешно и эффективно решены с помощью индукционной пайки. Индукционная пайка ТВЧ является энергосберегающей технологией. Высокие удельные мощности, которые реализуются при индукционном нагреве, позволяют быстро нагреть локальную зону до температуры пайки 600 — 1200 °C, затратив на процесс минимальную энергию по сравнению с традиционным способом газового нагрева.

Обработка дерева и металла

Сущность процесса высокочастотной пайки

Сущность процесса высокочастотной пайки

По способу нагрева изделий при пайке твердыми припоями все существующие процессы пайки могут быть отнесены к четырем основным ее видам: газовой, электрической, погружением в нагретую среду или припой и пайке в печах.

При газовой пайке нагрев производится пламенем газовой горелки. Могут быть использованы как обычные сварочные горелки, так и горелки специальной конструкции. Наиболее распространена пайка одной горелкой при последовательном прогреве паяемого шва с постепенной присадкой припоя по мере разогревания шва.

К электрической пайке можно отнести пайку дуговую при помощи электрической дуги между двумя угольными электродами, контактную пайку, близкую по характеру нагрева к точечной или роликовой сварке, и высокочастотную пайку с применением индукционного нагрева. При последних двух видах пайки электрическая энергия превращается в тепло непосредственно в самой детали, нагревая те ее участки, в которых должна произойти пайка.

Пайка погружением существует двух видов: в одном случае детали для нагрева погружаются в горячую среду, чаще всего это бывают расплавленные соли, в другом — в расплавленный припой, где они нагреваются и спаиваются. К пайке в печах относится пайка деталей с применением как печей сопротивления с металлическими или силитовыми нагревателями, так и газопламенных печей. Электрические печи для пайки могут быть специального исполнения для нагрева в восстановительной среде или в вакууме.

Все перечисленные способы пайки очень сильно отличаются друг от друга. Первые два вида основаны на использовании местного нагрева изделйя в месте спая, остальные требуют во время пайки нагрева всего изделия. Уже исходя из этого, можно сделать заключение о том, какие способы требуют больших затрат энергии, больших производственных площадей и какие более производительны и экономичны, несмотря на то, что в ряде случаев требуют более сложного и дорогого оборудования.

Пайкой называется процесс соединения металлических деталей нагретом состоянии, при котором происходит заполнение зазора между ними более легкоплавким расплавленным металлом или сплавом — припоем, скрепляющим их при охлаждении. При пайке расплавленный припой, проникая в зазоры, создает металлическую связь между спаиваемыми частями изделия, находящимися в твердом состоянии.

Пайка отличается от сварки плавлением тем, что при ней основной металл остается в твердом состоянии.

Некоторые авторы считают, что пайка является разновидностью процесса сварки.

Некоторую аналогию можно провести между пайкой металлов и склеиванием. На склеиваемые части наносится тонкий слой клея, после чего они соединяются. Клей смачивает поверхность шва, проникает в поры и, затвердевая, дает прочное соединение. Существенной особенностью пайки, в отличие от склеивания, является диффузия припоя в основной металл.

Для получения прочного соединения при пайке необходимо, чтобы спаиваемые детали были хорошо подогнаны друг к другу, чтобы жидкий припой хорошо смачивал поверхность твердого спаиваемого металла и обеспечивал хорошее прилипание, чтобы припой и спаиваемый металл могли образовать прочные сплавы и обладали способностью взаимно проникать друг в друга.

Что же мешает припою хорошо смачивать металлическую поверхность во время пайки?

Если спаиваемые поверхности имеют какой-либо изолирующий слой (жир, краску, окалину, окисную пленку и т. д.), то смачиваемость их припоем будет плохой, а пайка непрочной. При плохой смачиваемости припой не будет всасываться в зазор и растекаться, а будет стремиться принять форму капли, подобно капле воды на жирной поверхности.

Такие свойства припоя, как смачиваемость, растекаемость и жидкотекучесть в значительной степени предопределяют качество пайки. Кроме того, при выборе припоя следует учесть, что смачиваемость металлов и сплавов по отношению друг к другу совершенно различна. Например, если расплавленное чистое серебро прекрасно смачивает медь и ее сплавы, то оно совершенно не смачивает сталь.

Анализируя все существующие способы пайки, легко прийти к выводу, что хорошая пайка получится в том случае, если металл нагревается до температуры, несколько превышающей температуру плавления припоя, и припой попадает на не успевшую окислиться или очищенную во время нагрева поверхность, независимо от того, каким способом достигался нагрев.

Для хорошей смачиваемости припоем поверхности спаиваемого металла необходимы условия, которые создаются двумя путями: уменьшением окисления металла и удалением окислов посредством флюсов или созданием условий для восстановления окислов и исключения возможности их возникновения в процессе нагрева путем изоляции изделия от окисляющей среды.

Существуют методы пайки, при которых можно полностью избежать окисления поверхности металла в процессе нагрева и охлаждения, изолировав спаиваемые детали от атмосферы. К ним относится, главным образом, пайка в печах с восстановительной атмосферой или вакуумных. В качестве восстановительной среды чаще всего используются водород и диссоциированный аммиак.

Атмосфера водорода защищает металлы от окисления и восстанавливает окислы, поэтому при таком процессе не требуются флюсы. В печах с восстановительной атмосферой чаще всего паяют медью стальные детали.

Поскольку при высокочастотной пайке нагрев изделия вызывается индуктированными в нем токами, а интенсивность нагрева в определенной зоне изделия в значительной мере определяет условия для получения хорошей пайки, пайка зависит, главным образом, от концентрации магнитного поля высокой частоты в данной зоне.

Овладеть процессом высокочастотной пайки — это значит в основном научиться управлять электромагнитным полем высокой частоты, научиться концентрировать его только в нужной зоне, где за короткий промежуток времени необходимо достичь равномерного разогрева металла до высоких температур.

Высокочастотная пайка существенно отличается от других способов пайки. Тепло- здесь не передается обрабатываемой детали из окружающей среды, а возникает в ней самой в результате действия индуктированных токов. Инструментом, передающим энергию высокой частоты в спаиваемый металл, является индуктор. Он представляет собой виток или спираль из нескольких витков медной трубки, при работе охлаждаемых водой, по которым идет ток высокой частоты. При этом вокруг витков создается переменное магнитное поле. Подготовленные к пайке детали располагаются в индукторе, где они пронизываются переменным магнитным полем. Переменное магнитное поле индуктирует электродвижущую силу, под действием которой в металле возникают токи, разогревающие детали до необходимой температуры.

Нет оснований предполагать, что токи высокой частоты оказывают какое-либо специфическое влияние на процесс пайки, однако совершенно очевидно, что быстрый нагрев металла и интенсивное движение расплавленного припоя под действием сил электромагнитного поля активизируют флюс, улучшают смачиваемость поверхности и заставляют припой более энергично проникать в зазоры. Все это благоприятно отражается на качестве пайки.

Для получения однородных результатов при высокочастотной пайке одинаковых деталей очень важно, чтобы условия нагрева были строго постоянными, На качество пайки влияет не только конечная температура нагрева места спая, но также и продолжительность нагрева. При очень малом времени нагрева, меньше 5-10 сек., может быть недостаточной диффузия припоя в основной металл; при продолжительном нагреве произойдет излишнее окисление припоя и спаиваемого металла при значительном непроизводительном расширении зоны прогрева. В обоих случаях неправильный режим нагрева приводит к ухудшению качества пайки.

Инструкция по изготовлению

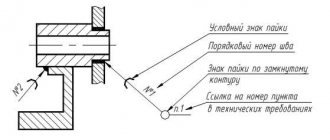

Чертежи

Рисунок 1. Электрическая схема индукционного нагревателя

Рисунок 2. Устройство.

Рисунок 3. Схема простого индукционного нагревателя

Для изготовления печи понадобятся следующие материалы и инструменты:

- паяльник;

- припой;

- текстолитовая плата.

- мини-дрель.

- радиоэлементы.

- термопаста.

- химические реагенты для травления платы.

Дополнительные материалы и их особенности:

- Для изготовления катушки, которая будет излучать необходимое для нагрева переменное магнитное поле, необходимо приготовить отрезок медной трубки диаметром 8 мм, и длиной 800 мм.

- Мощные силовые транзисторы являются самой дорогой частью самодельной индукционной установки. Для монтажа схемы частотного генератора необходимо приготовить 2 таких элемента. Для этих целей подойдут транзисторы марок: IRFP-150; IRFP-260; IRFP-460. При изготовлении схемы используются 2 одинаковых из перечисленных полевых транзисторов.

- Для изготовления колебательно контура понадобятся керамические конденсаторы ёмкостью 0,1 mF и рабочим напряжением 1600 В. Для того, чтобы в катушке образовался переменный ток высокой мощности, потребуется 7 таких конденсаторов.

- При работе такого индукционного прибора, полевые транзисторы будут сильно разогреваться и если к ним не будут присоединены радиаторы из алюминиевого сплава, то уже через несколько секунд работы на максимальной мощности, данные элементы выйдут из строя. Ставить транзисторы на теплоотводы следует через тонкий слой термопасты, иначе эффективность такого охлаждения будет минимальна.

- Диоды, которые используются в индукционном нагревателе, обязательно должны быть ультрабыстрого действия. Наиболее подходящими для данной схемы, диоды: MUR-460; UF-4007; HER – 307.

- Резисторы, которые используются в схеме 3: 10 кОм мощностью 0,25 Вт – 2 шт. и 440 Ом мощностью – 2 Вт. Стабилитроны: 2 шт. с рабочим напряжением 15 В. Мощность стабилитронов должна составлять не менее 2 Вт. Дроссель для подсоединения к силовым выводам катушки используется с индукцией.

- Для питания всего устройства понадобится блок питания мощностью до 500. Вт. и напряжением 12 – 40 В. Запитать данное устройство можно от автомобильного аккумулятора, но получить наивысшие показания мощности при таком напряжении не получится.

Сам процесс изготовления электронного генератора и катушки занимает немного времени и осуществляется в такой последовательности:

- Из медной трубы делается спираль диаметром 4 см. Для изготовления спирали следует медную трубку накрутить на стержень с ровной поверхностью диаметром 4 см. Спираль должна иметь 7 витков, которые не должны соприкасаться. На 2 конца трубки припаиваются крепёжные кольца для подключения к радиаторам транзистора.

- Печатная плата изготавливается по схеме. Если есть возможность поставить полипропиленовые конденсаторы, то благодаря тому, что такие элементы обладают минимальными потерями и устойчивой работой при больших амплитудах колебания напряжений, устройство будет работать намного стабильнее. Конденсаторы в схеме устанавливаются параллельно образуя с медной катушкой колебательный контур.

- Нагрев металла происходит внутри катушки, после того как схема будет подключена к блоку питания или аккумулятору. При нагреве металла необходимо следить за тем, чтобы не было короткого замыкания обмоток пружины. Если коснуться нагреваемым металлом 2 витка катушки одновременно, то транзисторы выходят из строя моментально.